ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения фурана и его производных.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Фуран и его производные являются пригодными предшественниками промышленных химических веществ, например, в области фармацевтических препаратов, гербицидов и полимеров. Фуран может быть легко превращен в тетрагидрофуран (THF) и 1,4-бутандиол (1,4-BDO), которые являются ценными химическими веществами, используемыми в промышленности в качестве растворителей, а также при получении упругих волокон, таких как эластан/спандекс, полибутираттерефталат и производные гамма-бутиролактона.

Такие химические вещества обычно получают в промышленности посредством множества способов из нефтехимического сырья, получаемого из ископаемых видов топлива. Один из промышленных способов получения 1,4-BDO предусматривает реакцию ацетилена с двумя эквивалентами формальдегида, за которой следует гидрирование полученного 1,4-бутиндиола с образованием 1,4-бутандиола. В другом способе осуществляют превращение пропиленоксида в аллиловый спирт. Затем осуществляют гидроформилирмилирование аллилового спирта с образованием 4-гидроксибутиральдегида, который можно гидрировать с образованием 1,4-бутандиола. В других традиционных способах в качестве исходных веществ используются бутадиен, аллилацетат или янтарная кислота.

1,4-Бутандиол может также быть получен в виде побочного продукта в способе получения тетрагидрофурана (THF) путем окисления н-бутана до неочищенного малеинового ангидрида, за которым следует каталитическое гидрирование.

В последние годы усиленные исследования были сосредоточены на получении химических веществ, включая фуран и его производные, например, 1,4-BDO и THF, из возобновляемого сырья, такого как вещества на основе сахаров.

Способ получения фурана из источников на основе неископаемого вида топлива включает декарбонилирование фурфурола. Примеры реакционных процессов для осуществления указанного получения, а также последующего превращения фурана в его производные могут быть найдены в Hoydonck, H.E., Van Rhijn, W.M., Van Rhijn, W., De Vos, D.E. и Jacobs, P.A. (2012) Furfural and Derivatives, в Ulmann's Encyclopedia of Industrial Chemistry (том 16, стр. 285-313), Wiley-VCH Verlag GmBH & Co. KGaA, Weinheim; Dunlop, A.P. и Peters, F.N., в The Furans Reinhold Publ. Co, 1953; K.J. Zeitsch, в "The Chemistry and Technology of Furfural and its Many By-products" Sugar Series 13, Elsevier, 2000; Lange, J-P, van der Heide, E, van Buijtenen, J., и Price, R.; Furfural-A Promising Platform for Lignocellulosic Biofuels; ChemSusChem 2012, 5, 150-166 и Watson, J.M., Ind. Eng. Chem. Prod. Res. Develop., 1973, 12(4), 310. Фурфурол может быть получен из гемицеллюлозы посредством кислотного гидролиза как в жидкой фазе, так и в газовой фазе, как описано в WO 2002/22593 и WO 2012/041990.

Поток продукта из реакционного процесса, включающего декарбонилирование фурфурола, будет содержать фуран, угарный газ, водород и другие побочные продукты. Фуран можно извлечь из разбавленного газового потока путем конденсации после значительного сжатия и охлаждения потока, содержащего фуран, CO и H2, например, до получения значений более 1,5 МПа и менее 20°C. Однако, из-за низкой температуры кипения фурана (31,3°C), трудно извлечь практически весь фуран из указанного газового потока. Полное удаление угарного газа из потока фурана также является важным, поскольку угарный газ может действовать как яд в отношении катализаторов, используемых в последующих реакциях превращения фурана в THF и 1,4-BDO.

В CN 101967133 описывается способ получения фурана путем декарбонилирования фурфурола, в котором после реакции декарбонилирования конденсируется получаемая газообразная смесь, и собирается продукт в виде жидкого фурана. Кроме того фуран затем извлекают из остающейся газовой фазы путем абсорбции растворителем. Предпочтительные растворители представляют собой фурфурол, бензол, толуол и ксилол. Эти растворители могут быть подвергнуты рециркуляции для повторного использования на стадии абсорбции.

В 2013-159594A JP раскрывается способ получения фурана, в котором в качестве исходного вещества в реактор подают фурфурол. Затем фуран получают путем осуществления реакции декарбонилирования в присутствии катализатора. Смесь газов, содержащая конечный фуран в качестве основного компонента, извлекается из выпуска реактора. Указанную смесь газов затем подвергают контактированию с растворителем для отделения фурана от смеси газов, при этом в качестве растворителя используется фурфурол. После отделения растворителя, представляющего собой фурфурол, его подвергают рециркуляции для повторного использования.

Было бы целесообразным обеспечить более эффективный и интегрированный способ получения фурана из фурфурола, в котором фуран можно отделить от нежелательных побочных продуктов, образовавшихся при его получении, без значительных потерь полезных веществ и при отсутствии загрязнения нежелательными побочными продуктами, такими как угарный газ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение предлагает способ получения фурана, при этом указанный способ включает стадии:

i) контактирования фурфурола с катализатором декарбонилирования в реакторе декарбонилирования для получения газообразного потока продукта реакции декарбонилирования, содержащего фуран и угарный газ;

ii) контактирования указанного газообразного потока продукта реакции декарбонилирования с потоком растворителя, содержащим фурфурол;

iii) абсорбции по меньшей мере части фурана, присутствующего в газообразном потоке продукта реакции декарбонилирования, потоком растворителя для обеспечения содержащего фуран потока растворителя и газообразного потока, содержащего угарный газ;

iv) выделения фурана из содержащего фуран потока растворителя путем дистилляции для обеспечения первого потока фурана; и

v) использования по меньшей мере части остающегося содержащего фурфурол потока растворителя в качестве по меньшей мере части фурфурола, подаваемого в реактор декарбонилирования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

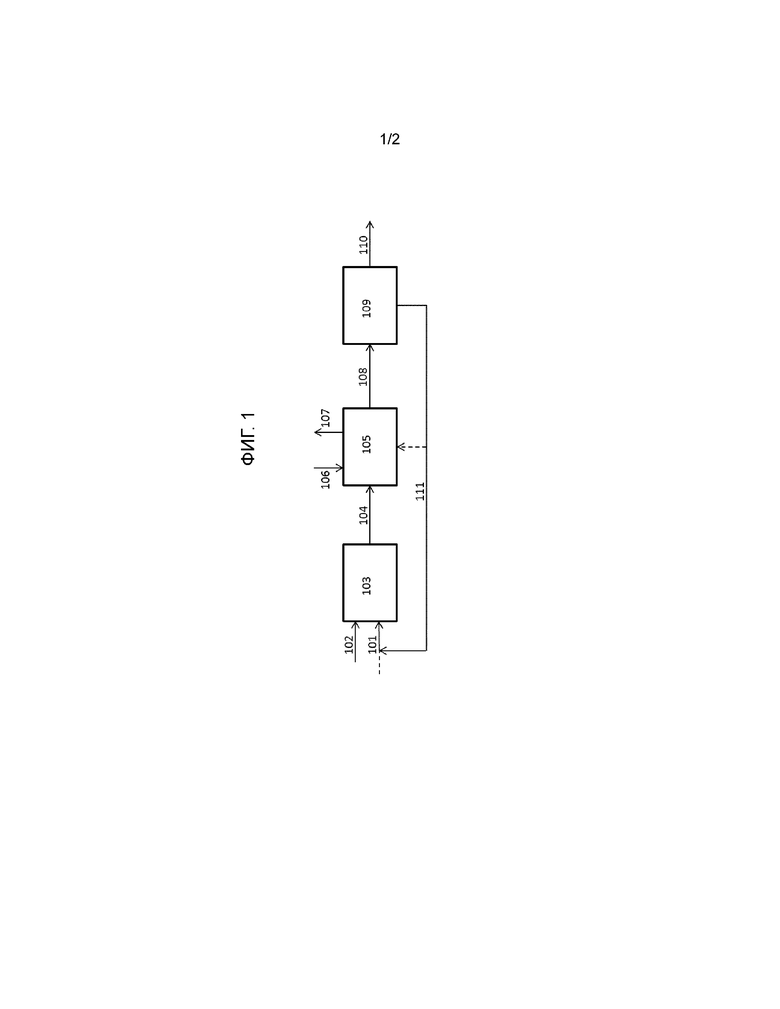

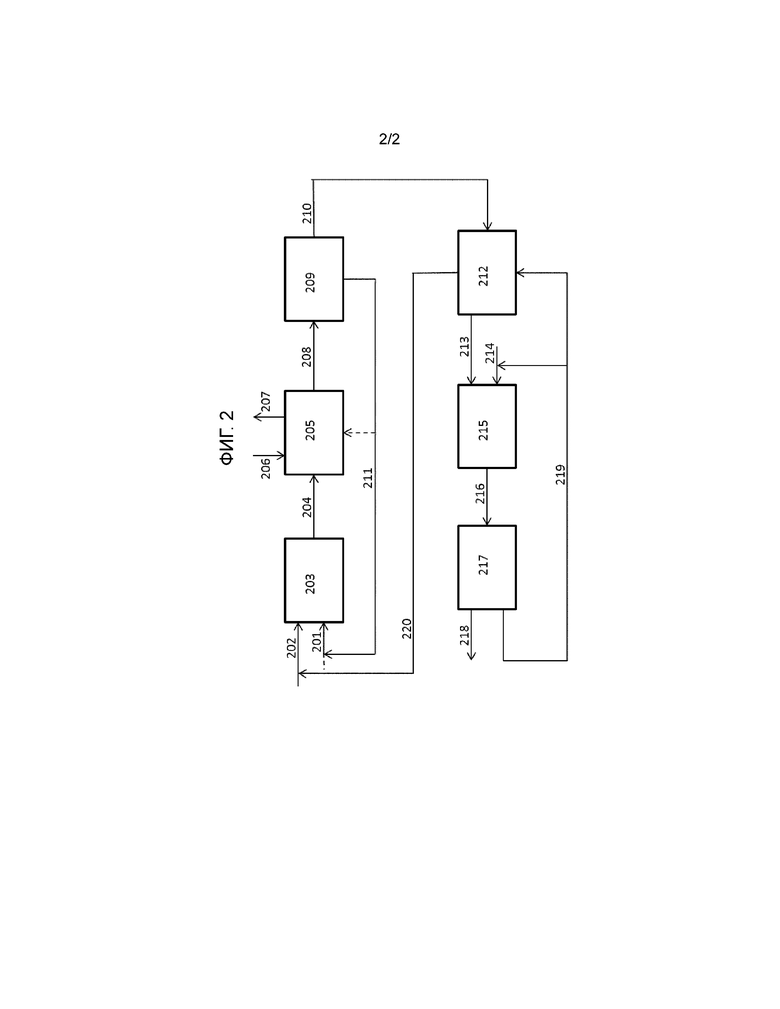

Фигуры 1 и 2 представляют собой схемы приводимых в качестве примера, но не ограничивающих вариантов осуществления способа, описанных в данном документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения неожиданно обнаружили, что фуран можно выделить из потока продукта реакции декарбонилирования, содержащего фуран и угарный газ, при контактировании указанного потока продукта реакции с потоком растворителя, содержащим фурфурол, и абсорбции фурана указанным потоком растворителя. После разделения фурана и фурфурола, фурфурол можно использовать в качестве по меньшей мере части исходного фурфурола для реакции декарбонилирования. Это позволяет понизить мощность при дистилляции, поскольку полное отделение фурана от фурфурола не является необходимым. Любое количество остающегося в фурфуроле фурана будет подвергнуто рециркуляции через реактор декарбонилирования и не будет представлять собой потери процесса.

Фуран получают из фурфурола путем реакции декарбонилирования, в которой фурфурол контактирует с катализатором декарбонилирования в реакторе декарбонилирования, предпочтительно в присутствии водорода. Природа катализатора декарбонилирования не является важной для настоящего изобретения, и можно использовать любой катализатор, подходящий для декарбонилирования фурфурола.

Приводимые в качестве примера подходящие катализаторы декарбонилирования включают гетерогенные катализаторы на носителе. Такие катализаторы декарбонилирования согласно требованиям содержат металл, выбираемый из группы, состоящей из железа (Fe), рутения (Ru), осмия (Os), кобальта (Co), родия (Rh), иридия (Ir), никеля (Ni), палладия (Pd), платиы (Pt) и их смесей.

Предпочтительно, металл в катализаторе декарбонилирования выбирают из группы, состоящей из Rh, Ir, Pd, Pt и их смесей. Более предпочтительно металл в катализаторе декарбонилирования выбирают из группы, состоящей из Pd, Pt и смеси Pd и Pt. Еще более предпочтительно металл в катализаторе декарбонилирования представляет собой Pd или Pt. Наиболее предпочтительно металл в катализаторе декарбонилирования представляет собой Pd.

Суммарное количество металла или металлов, выбираемых из группы, состоящей из Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt и их смесей, может меняться в пределах широких диапазонов и может составлять от 0,01 до 20% масс., от 0,1 до 10% масс. или от 0,5 до 5% масс., исходя из суммарной массы катализатора. Предпочтительно, суммарное количество указанного металла или металлов составляет не менее 0.01% масс., более предпочтительно не менее 0,05% масс., более предпочтительно не менее 0,1% масс., более предпочтительно не менее 0,3% масс., более предпочтительно не менее 0,5% масс., наиболее предпочтительно не менее 0,7% масс. Кроме того, предпочтительно, суммарное количество указанного металла или металлов составляет не более 20% масс., более предпочтительно не более 15% масс., более предпочтительно не более 10% масс., более предпочтительно не более 8% масс., более предпочтительно не более 5% масс., наиболее предпочтительно не более 3% масс.

В дополнение к вышеупомянутому металлу или металлам, катализатор декарбонилирования, используемый в способе согласно настоящему изобретению, может содержать один или более дополнительных металлов, например, промотирующих металлов. Подходящими примерами таких дополнительных металлов являются щелочные металлы и/или щелочноземельные металлы. Предпочтительно, щелочной металл выбирают из группы, состоящей из натрия, калия, рубидия и цезия. Более предпочтительно щелочной металл представляет собой калий.

Суммарное количество указанного дополнительного металла или металлов может меняться в пределах широких диапазонов и может составлять от 0,1 до 25% масс., от 0,5 до 15% масс. или от 1 до 10% масс., исходя из суммарной массы катализатора.

Природа носителя катализатора, используемого в способе согласно настоящему изобретению, не является важной. Указанный носитель может содержать углерод, либо один или более оксидов, выбираемых из группы, состоящей из диоксида кремния, оксида алюминия, сульфата бария, диоксида титана, диоксида циркония, силиката магния, кизельгура и силикагеля. В том случае, когда носитель содержит углерод, он может содержать, например, активированный уголь или углеродные волокна.

Во время стадии декарбонилирования способа согласно настоящему изобретению фурфурол может контактировать с катализатором при температуре в диапазоне от 100 до 450°C, предпочтительно в диапазоне от 100 до 350°C, более предпочтительно в диапазоне от 200 до 350°C, наиболее предпочтительно в диапазоне от 200 до 300°C, как указано выше. Давление во время декарбонилирования фурфурола может иметь значение в диапазоне от 0,1 до 10 МПа, целесообразно от 0,2 до 3 МПа, более целесообразно от 0,3 до 1,5 МПа.

Стадию декарбонилирования можно проводить в жидкой фазе или в газовой фазе. Предпочтительно ее проводят в газовой фазе. Если присутствует водород, мольное соотношение водород:фурфурол предпочтительно составляет не менее 0,1:1, более предпочтительно не менее 0,5:1. Мольное соотношение водород:фурфурол предпочтительно составляет не более 100:1, более предпочтительно не более 10:1, еще более предпочтительно не более 2:1.

Помимо водорода на стадию декарбонилирования могут подаваться другие газы в виде потока питательного газа, при этом указанный дополнительный газ или газы можно выбирать из группы, состоящей из благородных газов, азота, угарного газа, углекислого газа, метана и пара. Подходящий благородный газ представляет собой аргон. Предпочтительно, если используется один или более дополнительных газов, указанный поток питательного газа содержит водород и дополнительный газ или газы, например азот, при объемном соотношении, которое составляет более 0,01:1 (водород:дополнительный газ или газы), более предпочтительно более 0,1:1, более предпочтительно более 1:1, более предпочтительно более 5:1, более предпочтительно более 10:1, более предпочтительно более 50:1, более предпочтительно более 100:1 и еще более предпочтительно более 1000:1.

Кроме того газообразный водород согласно требованиям подают на стадию декарбонилирования при расходе от 0,01 до 100 н.л/г/ч (нормальный литр на грамм катализатора в час), предпочтительно от 0,1 до 10 н.л/г/ч, более предпочтительно от 0,5 до 2 н.л/г/ч. Кроме того фурфурол можно подавать при расходе от 0,1 до 100 г/г/ч (грамм на грамм катализатора в час), предпочтительно от 0,5 до 10 г/г/ч.

Поток продукта реакции декарбонилирования, покидающий реактор, в котором протекает стадия декарбонилирования, является газообразным. Указанный поток продукта реакции декарбонилирования необязательно подвергают сжатию и/или охлаждению. Можно не применять никакого сжатия. Однако если осуществляется сжатие, поток продукта реакции декарбонилирования согласно требованиям сжимают до давления не более 5 МПа, предпочтительно не более 2 МПа, более предпочтительно не более 1 МПа, еще более предпочтительно не более 0,5 МПа. Можно не применять никакого охлаждения. Однако если осуществляется охлаждение, поток продукта реакции декарбонилирования согласно требованиям охлаждают до температуры не более 150°C, предпочтительно не более 100°C, более предпочтительно не более 50°C, наиболее предпочтительно не более 25°C. Такие степени охлаждения могут быть достигнуты при использовании охлаждения воздухом или водой в большинстве частей мира. В другом варианте осуществления может быть осуществлено более сильное охлаждение для охлаждения потока продукта реакции декарбонилирования до значений температуры, составляющих 0°C или менее, таких как значения температуры, составляющие менее -10°C, или значения температуры, составляющие менее -20°C.

Если в отношении потока продукта реакции декарбонилирования применяют сжатие и/или охлаждение, может произойти конденсация жидкого вещества, содержащего фуран. Это жидкое вещество может быть отделено от потока продукта реакции декарбонилирования и необязательно повторно объединено с содержащим фуран потоком после стадии абсорбции.

После любого сжатия и/или охлаждения и/или отделения сконденсированного вещества поток продукта реакции декарбонилирования затем контактирует с жидким потоком растворителя, содержащим фурфурол.

Поток растворителя, содержащий фурфурол, контактирует с газообразным потоком продукта реакции декарбонилирования в соответствии с любым подходящим способом обеспечения контактирования газа/жидкости. Контактирование может осуществляться при использовании прямотока, противотока или поперечного течения. Приводимые в качестве примера подходящие способы осуществления указанного контактирования включают, в частности, барботирование газового потока через поток жидкого растворителя, распыление потока жидкого растворителя в потоке газа или протекание потоков газа и жидкости через устройства для контактирования газа/жидкости. Например, устройства для контактирования газа/жидкости могут состоять из монолитных структур, таких как дистилляционные тарелки, гофрированные пластины или решетки, статические смесители. Однако они также могут состоять из структурированных или случайных насадок из пористых или непористых структур, таких как шарики, кольца, цилиндры, седловидные элементы и тому подобные.

Поток растворителя, содержащий фурфурол, может быть один раз или многократно подвергнут контактированию с потоком продукта реакции декарбонилирования для абсорбции фурана потоком растворителя. В другом варианте осуществления изобретения поток растворителя, содержащий фурфурол, может содержать множество отдельных потоков растворителя, содержащих фурфурол, которые по отдельности подвергаются контактированию с газообразным потоком продукта реакции декарбонилирования и затем объединяются.

В соответствии с требованиями поток растворителя содержит фурфурол в таком количестве, чтобы мольное соотношение фурфурол:фуран составляло не менее 0,1:1, предпочтительно не менее 0,2:1, более предпочтительно не менее 0,5:1. Кроме того поток растворителя в соответствии с требованиями содержит фурфурол в таком количестве, чтобы мольное соотношение фурфурол:фуран составляло не более 50:1, предпочтительно не более 20:1, более предпочтительно не более 10:1.

По меньшей мере часть фурана в потоке продукта реакции декарбонилирования абсорбируется потоком растворителя, содержащим фурфурол, для обеспечения содержащего фуран потока растворителя. Предпочтительно не менее 90% масс., более предпочтительно не менее 95% масс., еще более предпочтительно не менее 99% масс., еще более предпочтительно не менее 99,5% масс., наиболее предпочтительно не менее 99,9% масс. фурана в потоке продукта реакции декарбонилирования абсорбируется потоком растворителя, содержащим фурфурол, для получения содержащего фуран потока растворителя.

После абсорбции фурана потоком растворителя, содержащим фурфурол, остающийся газообразный поток содержит водород и угарный газ. Вероятно, что этот поток будет также содержать некоторое количество фурана и растворитель. Этот поток может подвергаться рециркуляции, частично подвергаться рециркуляции, использоваться в качестве топлива или подаваться на различные реакции, например, реакцию сдвига водяного газа.

В предпочтительном варианте осуществления настоящего изобретения фуран отделяют от содержащего фуран потока растворителя посредством дистилляции для обеспечения потока фурана. Это может быть достигнуто при отсутствии значительной потери фурана. Кроме того, предпочтительно, чтобы фуран можно было получить из содержащего фуран потока растворителя при минимальном загрязнении растворителем. Если содержащий фуран поток растворителя подвергается стадии дистилляции, на которой фуран отделяется от фурфурола, дистилляцию можно проводить при любых подходящих условиях.

После отгонки фурана по меньшей мере часть остающегося потока растворителя, содержащего фурфурол, используется в качестве по меньшей мере части исходного фурфурола для реакции декарбонилирования. В качестве альтернативы часть остающегося потока растворителя, содержащего фурфурол, может использоваться в качестве исходного фурфурола для реакции декарбонилирования, а часть остающегося потока растворителя, содержащего фурфурол, может быть подвергнута рециркуляции для повторного использования в качестве потока растворителя. Оба этих варианта имеют преимущество, заключающееся в том, что может отсутствовать необходимость полного отделения фурана от остающегося потока растворителя, содержащего фурфурол, поскольку любое количество фурана, все еще остающееся в указанном потоке, останется в процессе. Это может понизить мощность при дистилляции на данной стадии.

Поток фурана, отделенный от содержащего фуран потока растворителя, или содержащий фуран поток растворителя в варианте осуществления изобретения, в котором используемый растворитель представляет собой вещество, которое не препятствует протеканию, присутствует или образуется при последующем превращении фурана, может затем подвергаться контактированию с водородом в присутствии катализатора гидрирования для получения потока продукта реакции гидрирования, содержащего THF и/или 1,4-BDO.

На этой стадии способа могут применяться любые подходящие катализатор и условия гидрирования. Подходящие катализаторы включают, в частности, металлы групп 8-11, нанесенные на стандартные носители, а также «скелетные металлы/металлы Ренея» без носителя.

Реакция гидрирования может протекать в газовой или жидкой фазе. Подходящие условия для получения преимущественно THF включают использование инертного или умеренно полярного растворителя, такого как углеводород или кислородсодержащее соединение, температуру в диапазоне от 50 до 250°C, давление от 0,1 до 10 МПа и мольное соотношение H2:фуран в диапазоне от 0,2:1 до 100:1, предпочтительно в диапазоне от 0,2:1 до 10:1.

Подходящие условия для получения смеси BDO и THF включают одновременную подачу воды в виде газа или жидкости при мольном соотношении вода:фуран в диапазоне от 0,2:1 до 100:1. В этом варианте осуществления дополнительные подходящие условия включают использование растворителя, содержащего воду и/или углеводород или кислородсодержащие соединения, предпочтительно продукт реакции (THF) или в конечном счете побочные продукты, температуру в диапазоне от 100 до 350°C, предпочтительно от 150 до 250°C, давление от 0,1 до 15 МПа и мольное соотношение H2:фуран в диапазоне от 0,2:1 до 100:1, предпочтительно в диапазоне от 2:1 до 10:1.

Поток продукта реакции гидрирования будет также содержать водород и побочные продукты реакции гидрирования. Эти компоненты будут отделять от THF, NBA и/или 1,4-BDO. Полученный после разделения водородсодержащий поток находится при немного пониженном давлении и может нуждаться в умеренном повторном сжатии для повторного использования в реакции гидрирования. Предпочтительно, выделяющийся поток удаляют из указанного потока, чтобы предотвратить накопление загрязнителей.

В потоке фурана, отделенного от содержащего фуран потока растворителя, может остаться некоторое количество угарного газа. Предпочтительно удалять его до контактирования потока фурана с водородом в присутствии катализатора гидрирования, поскольку многие катализаторы гидрирования чувствительны к присутствию угарного газа. Любой способ удаления любого количества угарного газа, присутствующего в указанном потоке фурана, является подходящим для данного способа. Однако в еще одном варианте осуществления изобретения поток фурана контактирует с газообразным потоком, содержащим водород, и любой присутствующий угарный газ удаляется из фурана в указанный газообразный поток. В предпочтительном варианте осуществления изобретения содержащий водород газообразный поток является уже присутствующим в процессе технологическим потоком. В особенно предпочтительном варианте осуществления настоящего изобретения содержащий водород газообразный поток состоит из по меньшей мере части полученного после разделения водородсодержащего потока, более предпочтительно используется выделяющийся поток. Еще более предпочтительно, чтобы после контактирования с потоком фурана указанный содержащий водород газообразный поток подавался в реактор декарбонилирования в качестве источника водорода.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь изобретение будет дополнительно проиллюстрировано со ссылкой на неограничивающие варианты осуществления, показанные на чертежах. Первая цифра каждой ссылочной позиции на чертежах относится к номеру фигуры, например, 1XX для фигуры 1 и 2XX для фигуры 2. Остальные цифры относятся к отдельным элементам на фигурах. Один и тот же номер используется для обозначения такого же элемента на каждой фигуре. Таким образом, 107 обозначает тот же самый элемент на фигуре 1, который 207 обозначает на фигуре 2.

В предпочтительном, но не ограничивающем варианте осуществления изобретения, проиллюстрированном на фигуре 1, фурфурол 101 и водород 102 подают в реактор 103 декарбонилирования, в котором содержится катализатор декарбонилирования. Конечный поток 104 продукта реакции декарбонилирования контактирует с содержащим фурфурол потоком 106 растворителя в емкости 105 для обеспечения содержащего фуран потока 108 растворителя. Водород и угарный газ удаляются в виде газообразного потока 107. Содержащий фуран поток 108 растворителя подвергается дистилляции в дистилляционной колонне 109 с обеспечением потока 110 фурана и отделенного фурфурола 111. По меньшей мере часть отделенного фурфурола 111 подается в реактор 103 декарбонилирования в качестве исходного фурфурола. Необязательно, некоторое количество фурфурола может возвращаться в абсорбер. В этом варианте осуществления подача свежего фурфурола 101 таким образом может быть уменьшена или полностью прекращена.

В еще одном особенно предпочтительном, но не ограничивающем варианте осуществления изобретения, проиллюстрированном на фигуре 2, поток 210 фурана контактирует с содержащим водород газообразным потоком 219 в емкости 212, и угарный газ, присутствующий в потоке 210 фурана, удаляется в содержащий водород газообразный поток. Полученный в результате (обедненный CO) поток 213 фурана контактирует с водородом 214 в реакторе 215 гидрирования, содержащем катализатор гидрирования.

Полученный в результате поток 216 продукта реакции гидрирования разделяют в колонне 217, чтобы обеспечить поток 218 продукта, содержащий 1,4-BDO и/или THF, и полученный после разделения водородсодержащий поток 219, часть которого затем подвергают рециркуляции для использования при удалении угарного газа из потока фурана, а остаток можно подвергнуть рециркуляции, чтобы обеспечить водород для реакции гидрирования.

ПРИМЕРЫ

Пример 1 (Сравнительный)

Технологическая линия была разработана в программном обеспечении ASPEN при использовании подгонки для целевого комплекта термодинамических данных. Выходящий из реактора декарбонилирования поток продукта состоял из 98 кмоль/ч фурана, 2 кмоль/ч фурфурола, 18 кмоль/ч H2 и 98 кмоль/ч CO при 5 барах абс. и 50°C. Двухступенчатое сжатие этого потока до 15 и 40 бар абс., соответственно, с охлаждением до 10°C привело к конденсации фурана и фурфурола. После отделения жидких потоков газообразный поток содержал 2,2 кмоль/ч фурана и 1,2×10-7 кмоль/ч фурфурола. Соответственно, 2,2% мол. фурана было потеряно в газовой фазе.

Пример 2 (согласно изобретению)

Технологическая линия, описанная в примере 1, была модифицирована таким образом, чтобы включать одноступенчатое сжатие до 15 бар абс. с охлаждением до 50°C. После отделения от конденсата газообразный поток содержал 20 кмоль/ч фурана. Этот поток газа затем подвергался контактированию с 100 кмоль/ч фурфурола при 40°C в противоточном экстракторе при 50°C и 15 барах абс. Выходящий из устройства для контактирования поток газа содержал 4×10-5 кмоль/ч фурана и 0,08 кмоль/ч фурфурола. Жидкий поток фурфурола/фурана объединяли с потоком конденсата, и фуран выделяли путем дистилляции. Соответственно, 0,4 ч./млн. фурана было потеряно в газовой фазе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУРАНА И ЕГО ПРОИЗВОДНЫХ | 2015 |

|

RU2689115C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА И ТЕТРАГИДРОФУРАНА ИЗ ФУРАНА | 2016 |

|

RU2720682C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА И ТЕТРАГИДРОФУРАНА ИЗ ФУРАНА | 2015 |

|

RU2679639C2 |

| Способ получения соединений фуранового ряда из нейтральных лигносульфонатов | 2020 |

|

RU2742668C1 |

| СПОСОБ ПОЛУЧЕНИЯ γ-БУТИРОЛАКТОНА | 1996 |

|

RU2138491C1 |

| ЗАМКНУТЫЙ СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713659C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛЕЙ | 2016 |

|

RU2738931C2 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОПИЛЕНОКСИДА | 2017 |

|

RU2738231C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО СЛАНЦЕВОЕ МАСЛО, ПУТЕМ ГИДРОКОНВЕРСИИ В КИПЯЩЕМ СЛОЕ, ФРАКЦИОНИРОВАНИЯ С ПОМОЩЬЮ АТМОСФЕРНОЙ ДИСТИЛЛЯЦИИ И ЭКСТРАКЦИИ ЖИДКОСТЬ/ЖИДКОСТЬ В ТЯЖЕЛОЙ ФРАКЦИИ | 2011 |

|

RU2592690C2 |

Изобретение относится к способу получения фурана, который включает следующие стадии: i) контактирования фурфурола с катализатором декарбонилирования в реакторе декарбонилирования для получения газообразного потока продукта реакции декарбонилирования, содержащего фуран и угарный газ; ii) контактирования указанного газообразного потока продукта реакции декарбонилирования с потоком растворителя, содержащим фурфурол; iii) абсорбции по меньшей мере части фурана, присутствующего в газообразном потоке продукта реакции декарбонилирования, потоком растворителя для обеспечения содержащего фуран потока растворителя и газообразного потока, содержащего угарный газ; iv) выделения фурана из содержащего фуран потока растворителя путем дистилляции для обеспечения первого потока фурана; и v) использования по меньшей мере части остающегося потока растворителя, содержащего фурфурол, в качестве по меньшей мере части фурфурола, подаваемого в реактор декарбонилирования. Технический результат - разработан новый способ получения фурана с высокой чистотой и выходом. 3 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения фурана, при этом указанный способ включает стадии:

i) контактирования фурфурола с катализатором декарбонилирования в реакторе декарбонилирования для получения газообразного потока продукта реакции декарбонилирования, содержащего фуран и угарный газ;

ii) контактирования указанного газообразного потока продукта реакции декарбонилирования с потоком растворителя, содержащим фурфурол;

iii) абсорбции по меньшей мере части фурана, присутствующего в газообразном потоке продукта реакции декарбонилирования, потоком растворителя для обеспечения содержащего фуран потока растворителя и газообразного потока, содержащего угарный газ;

iv) выделения фурана из содержащего фуран потока растворителя путем дистилляции для обеспечения первого потока фурана; и

v) использования по меньшей мере части остающегося потока растворителя, содержащего фурфурол, в качестве по меньшей мере части фурфурола, подаваемого в реактор декарбонилирования.

2. Способ по п. 1, в котором поток после реакции декарбонилирования подвергается охлаждению и/или сжатию перед контактированием с потоком растворителя на стадии ii), при этом отделяется любая сконденсированная жидкость.

3. Способ по п. 1 или 2, в котором способ дополнительно включает стадии:

- контактирования указанного первого потока фурана с обедненным CO первым газообразным потоком; и

- удаления по меньшей мере части любого количества угарного газа, остающегося в первом потоке фурана, в первый газообразный поток с получением жидкого второго потока фурана, содержащего меньшее количество угарного газа, чем первый поток фурана, и обогащенный CO второй газообразный поток.

4. Способ по п. 3, в котором способ дополнительно включает стадии:

- контактирования второго потока фурана с водородом в присутствии катализатора гидрирования для получения потока продукта реакции гидрирования, содержащего THF, NBA и/или 1,4-BDO и водород;

- разделения потока продукта реакции гидрирования на поток, содержащий THF, NBA и/или 1,4-BDO, и третий газообразный поток, содержащий водород; и

- использования по меньшей мере части указанного содержащего водород третьего газообразного потока в качестве первого обедненного CO газообразного потока.

| JP 2013159594 A, 19.08.2013 | |||

| CN 101967133 A, 09.02.2011 | |||

| Способ выделения фурана из контактных тазов парофазного декарбонилирования фурфурола | 1957 |

|

SU110962A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРАНА | 1992 |

|

RU2027714C1 |

Авторы

Даты

2020-05-19—Публикация

2015-03-26—Подача