Изобретение относится к медицине, в частности к ортопедической стоматологии, и может быть использовано для изготовления зубных протезов на основе этилметакрилата.

Существует много способов изготовления съемных протезов. Например, известен способ изготовления съемных протезов из термопластов. Производят снятие оттисков с челюстей. Изготавливают модели. Определяют центральную окклюзию. На модель наносят границы протеза, границы металлического каркаса. Модель подготавливают к дублированию. Используют параллелометрию, дублируют. На огнеупорной модели из воска моделируют каркас с кламмерами опорно-удерживающего типа. Проводят замену воска на металл. Моделируют базис частичного съемного протеза, в который вводят металлический каркас с кламмерами опорно-удерживающего типа. Определяют цвет и форму искусственных зубов. Проводят постановку искусственных зубов. Заменяют воск на термопласт, нейлон, после чего протез окончательно обрабатывают. Изготовление металлического каркаса с опорно-удерживающими кламмерами может быть проведено по технологии литья металлов; либо по технологии системы CAD/САМ методом фрезерования; либо методом технологии лазерного аддитивного производства; либо при помощи 3D принтера. Способ за счет введения в конструкцию металлического базиса с кламмерами опорно-удерживающего типа позволяет повысить фиксацию и стабилизацию протеза и равномерно распределить нагрузку на опорные зубы. [Способ изготовления съемных протезов из термопластов, нейлона с металлическим каркасом. Патент 2588488].

Недостатком данного метода является многоэтапность изготовления и длительность.

Традиционным способом изготовления съемных протезов с пластмассовым базисом является компрессионное прессование, когда тестообразная масса (полимер + мономер) помещается в заранее приготовленную гипсовую форму в кювете и подвергается давлению вместе с ней (штамп + контрштамп). Затем следует полимеризация на водяной бане [Брагин Е.А. и др.; Под ред. Э.С. Каливраджиян, 2016, ГЭОТАР-Медиа, 392с.]

Недостатком является длительное время изготовления протеза, которое составляет более 3 часов, а также использование акриловой пластмассы, особенностью которой является выделение из целевых изделий остаточного мономера метилметакрилата, оказывающего местное и общее воздействие на организм, вызывающего воспалительные изменения слизистой оболочки рта и различные аллергические реакции организма. На содержание остаточного мономера в акриловых базисах протезов влияют этапы технологии получения полимера и формования протеза. При этом мономер метилметакрилата вводят для инициации реакции полимеризации, являющейся необходимой частью технологического процесса. Однако мономер в реакцию полимеризации в режимах, разрешенных к использованию в технологии изготовления медицинских протезов, полностью не вступает и присутствует в готовом изделии. [Бойтман А.Я. и др. Санитарно-химические свойства базисных пластмасс, применяемых в ортопедической стоматологии //Стоматология. - 1977. - № 5. - С. 55-57].

Один из известных способов изготовления базиса стоматологического протеза на основе акриловой пластмассы, обеспечивающий снижение остаточного содержания мономеров, включает формование и термическую полимеризацию акриловой пластмассы, по которому пластмассу, состоящую из порошкообразного акрилатного материала и акрилатных мономеров, взятых в соотношении 2,5:1, полимеризуют под воздействием электромагнитного излучения длинноволновой области радиочастотного диапазона при мощности источника электромагнитного излучения от 1 до 10 Вт и частоте излучения, установленной из расчета минимального содержания мономеров в образцах целевого изделия, в частности, из пласмасс: «Фторакс », «Этакрит», «Синма-М», «Бесцветная». При этом уменьшение остаточного содержания мономеров в целевом изделии связано с увеличением активности акриловых мономеров под действием электромагнитного поля указанной области и повышением в связи с этим полноты реакции полимеризации [Патент РФ №2155556 С1, дата приоритета 13.07.1999, дата публикации 10.09.2000, авторы: Бобров А.П. и др., RU].

Недостатком известного способа является технологическая сложность, обусловленная необходимостью воздействия электромагнитного поля на процесс полимеризации с частотой электромагнитного излучения в определенных для разных пластмасс диапазонах.

Известен, наиболее близкий к предложенному по совокупности признаков, способ изготовления зубных протезов методом техники литья пластмассы, заключающийся в подготовке гипсовой модели, элементов протеза и протеза в воске, формовании в кювету 1.0 ШАРК, входящую в полимеризатор фирмы «Аверон», заполнение кюветы тонкой струйкой силиконовой массы для дублирования с последующим ее охлаждением при горизонтальном положении кюветы, После извлечения из кюветы модели, ее очищают от воска и покрывают изоляцией гипса от пластмассы. затем с помощью пробойника к поверхности базиса прокалывают литниковые каналы для последующего заполнения базисным материалом, устанавливают зубы обратно в слепок и вновь собирают кювету, после чего тонкой струйкой заливают в любое из крайних отверстий кюветы, расположенной вертикально отверстиями вверх, базисную пластмассу до тех пор, пока она не начнет вытекать из противоположного отверстия, чтобы не создавалась воздушная пробка. Затем кювету помещают в емкость для полимеризации с температурой воды 50-60°С и осуществляют полимеризацию в течение 30 минут при давлении 2–3 атм., вынимают протез и гипсовую модель из силиконовой формы. Затем проводят окончательную обработку протеза, включающая обрезку литников, обработку, шлифовку, полировку и окончательную очистку пароструйным аппаратом. (Применение КЮВЕТЫ 1.0 ШАРК, Ж. ЗУБНАЯ МЕХАНИКА No 6`2012, стр.6).

Недостатком прототипа является то, что способ предназначен только для использования пластмасс холодной полимеризации, поэтому этим способом невозможно получить протез на основе этилметакрилата, кроме того, необходимо отмерить мономер по объему, а полимер по весу, т.к. слишком высокая доля мономера ведет к цветовым отклонениям и относительно высокой усадке при полимеризации. Заливка базисной пластмассы в кювету тонкой струйкой может являться причиной образования пористой структуры в протезе и высокой шероховатости его поверхности, что способствует прикреплению микроорганизмов и возникновению воспалительных и аллергических реакций организма при эксплуатации протеза, а также сложности гигиенического ухода за протезом.

Актуальной технической проблемой в современной стоматологии является поиск решений по улучшению свойств базисного материала зубных протезов, изготавливаемых из конструкционных систем на основе полиметилметакрилата, обладающих многими преимуществами перед другими материалами и потому широко востребованных. При этом отрицательным аспектом в их применении являются выделяющиеся из целевых изделий остаточные мономеры, оказывающие местное и общее воздействие на организм, вызывая воспалительные изменения слизистой оболочки биологических тканей и различные аллергические реакции организма, что отмечено в многочисленных источниках [Поюровская И.Я., 2007 (2008), 192с. ; И. Ю. Лебеденко, Э. С. Каливраджиян, 2011. - 640 с.]. В связи с этим основная задача изготовления базисов зубных протезов основе полиметилметакрилата заключается в минимизации содержания токсичных остаточных мономеров с помощью простого и доступного на практике способа при сохранении других важных технических характеристик изделия в допустимых пределах.

Задачей предлагаемого изобретения является расширение арсенала способов изготовления съемных протезов методом техники литья пластмассы на основе этилметакрилата.

Технический результат – получение протеза на основе этилметакрилата с гладкой поверхностью и однородной структурой, что препятствует возникновению воспалительных и аллергических реакций организма при эксплуатации протеза, а также облегчает гигиенический уход за протезом.

Дополнительный технический результат - сокращение содержания остаточного мономера по сравнению с известными способами изготовления протезов из пластмасс на основе этилметакрилата.

Решение задачи обеспечивает предлагаемый способ изготовления протеза на основе этилметакрилата, включающий подготовку гипсовой модели, элементов протеза и протеза в воске, формование в кювету ШАРК 1.0, входящую в полимеризатор фирмы «Аверон», путем заполнения ее силиконовой массой для дублирования, после чего кювету разбирают, извлекают гипсовую модель и восковую заготовку с зубами, которые очищают от воска, гипсовую модель покрывают изоляцией гипса от пластмассы, устанавливают обратно элементы протеза в соответствии с их отпечатками и затем вновь собирают кювету, заливают базисную пластмассу в кювету через любое из крайних отверстий при положении кюветы вертикально боковыми отверстиями вверх до тех пор, пока пластмасса не начнет вытекать из противоположного отверстия, помещают в емкость для полимеризации, осуществляют полимеризацию в полимеризаторе фирмы «Аверон» в течение 30 минут, вынимают протез и гипсовую модель, после чего проводят окончательную обработку протеза, включающий следующие новые признаки:

- перед формованием в кювету с закрытыми тремя верхними отверстиями и средним отверстием сбоку, к восковой композиции протеза устанавливают 2 литника толщиной 3мм с возможностью их расположения в оставшиеся открытыми боковые отверстия;

- после установки подготовленных искусственных зубов в силиконовой массе в соответствии с их отпечатками, осуществляют замену восковой заготовки, путем введения в собранную кювету пластмассы «Белакрил-ЭГО» (производитель ЗАО «ОЭЗ «ВладМиВа», Россия), подготовленной путем замешивания в соотношении полимер к мономеру по массе 5:3, при комнатной температуре;

- введение пластмассы в кювету осуществляют под давлением с использованием наконечника длиной 3 см и с внешним диаметром 3 мм, равным диаметру литьевого канала, образованного в силиконе после удаления литника, через любой из крайних боковых литьевых каналов, что позволяет исключить образование пор и пузырьков в готовом изделии, т.е. обеспечивает получение гладкой поверхности и однородной структуры протеза;

- полимеризацию проводят в полимеризаторе фирмы «Аверон» при температуре 110 градусов, давлении 4,5 атм.

Предлагаемый способ изготовления протеза на основе этилметакрилата обеспечивает получение гладкой поверхности и однородной структуры протеза, что позволяет сократить время на окончательную обработку поверхности протеза, за счет исключения шлифовки. При этом значительно сокращается содержание свободного мономера и, как следствие, в меньшей степени проявляется выраженная реактивность тканей протезного ложа по сравнению с традиционным методом изготовления протезов из пластмасс на основе этилметакрилата.

Примеры использования изобретения.

Пример 1.

На практике данный метод осуществляют следующим образом.

После проверки постановки зубов, к восковой композиции протеза устанавливают 2 литника для литья толщиной 3 мм и помещают в специальную кювету ШАРК 1.0 фирмы Аверон.

Затем заполняют кювету силиконовой массой для дублирования моделей Elite Double 22 (Zhermack). Силикон для дублирования заливают в кювету на вибростолике тонкой струйкой, что обеспечивает выход возможных пузырьков воздуха из дублирующей массы. Отверждение силикона проводят при комнатной температуре в течение 15 минут.

После отверждения силикона разбирают кювету, извлекают гипсовую модель с восковой композицией протеза, литники удаляют. После чего проводят пароструйную обработку для удаления остатков воска, высушивают подготовленные зубы и располагают в силиконовой массе в соответствии с их отпечатками, затем собирают кювету.

Замешивают пластмассу «Белакрил-ЭГО» в соотношении 15,0 грамм полимера и 9 грамм мономера, в течение 1 минуты при температуре 23 градуса, при этом важно учесть что повышение температуры в помещении требует сокращения времени на замешивание. Готовую смесь сразу заливают в 20 кубовый шприц с наконечником длиной 3 см и с внешним диаметром 3 мм, равным диаметру удаленного литника, вводят пластмассу в кювету под давлением поршня через один из крайних литьевых каналов в силиконовой массе, образовавшихся после удаления литников до тех пор, пока она не начнет вытекать из противоположного отверстия, чтобы не создавалась воздушная пробка. Кювету при этом следует держать строго вертикально, боковыми отверстиями вверх. Излишки пластмассы удаляют с поверхности кюветы. Кювету устанавливают в загрузочную корзину, которая входит в комплект полимеризатора ПМА 3 «Аверон». Заполненную кювету помещают в полимеризатор фирмы «Аверон». Устанавливают следующий режим полимеризации: температура 110 градусов, давление 4,5 атм., время 30 минут.

Разбирают кювету и извлекают протез. После этого протез поступает на окончательную обработку, которая включает только удаление пластмассовых литников и полировку по стандартной методике.

Пример 2.

Изучение «in vitro» адгезии микроорганизмов.

Исследование проводили по методике В.Н. Царёва 2003 (in vitro), позволяющей соотносить количество бактерий в тест-культуре, нанесённой на образец конструкционного материала, и количество прилипших бактерий из расчета на 1см².

Готовили пластины диаметром 10*10*2мм. с поверхностью, отполированной по одной и той же методике, в строгом с ней соответствии из базисных материалов «Белакрил-ЭГО», полученных как методом компрессионного прессования согласно инструкции производителя так и разработанным методом, а также из материалов «Белакрил МГО» и «Фторакс», полученных методом компрессионного прессования.

Образцы обрабатывали 70% этиловым спиртом в течение 24 часов с последующим двукратным промыванием в дистиллированной воде в течение 2 часов. Стерильные образцы помещали в различные условия культивирования (питательную среду и физиологический раствор, содержащие 1,5 х 108 взвеси микробов по Мак-Фарланду).

В качестве тестируемых микробных культур использовали аэробные (Candida Albicans (ATCC2091), Escherihia coli (ATCC25922), Staphylococcus aureus (ATCC25923), Streptococcus Pyogenes (АТСС19615) и анаэробные Prevotella Intermedius (ATCC15033), Fusobacterium nucleatum (ATCC25586), микроорганизмы.

Образцы со взвесью микробов Staphylococcus aureus и Escherihia coli инкубировали в термостате при температуре 37˚С; Streptococcus Pyogenes - на кровяном агаре при температуре 37˚С.

Анаэробные микроорганизмы (Prevotella Intermedius, Fusobacterium nucleatum, Peptostreptococcus anaeribis) инкубировали на 5% кровяном гемин-агаре, в анаэростате, заполненном газовой смесью, состоящей из 80% азота, 10% водорода и 10% углекислого газа при t 37 ˚С.

Культуру грибов Candida Albicans выращивали в аэробных условиях на среде Сабуро при комнатной температуре. Для всех названных штаммов процесс инкубации продолжался одно и то же время: 24 часа и 72 часа.

По истечении указанного времени образцы отмывали в 30 мл физиологического раствора при помощи аппарата Вортекс с постоянным вращением (3000 об/мин).

С площади 0,2 см отмытых образцов стерильным стоматологическим экскаватором проводили забор материала и вносили его в пробирку с 1 мл физиологического раствора.

Отмывание забранного материала проводили в импульсивном режиме с помощью прибора Вортекс.

Затем проводили высев (0,2 мл) на питательные среды (МПА - для S. aureus, E. coli, Сабуро - для Candida, кровяной сердечно-мозговой агар - для S. mutans).

Внесенный на питательные среды материал согласно методике, растирали шпателем и инкубировали при выше указанных режимах.

В качестве контроля использовали взвеси музейных тест-культур, помещенных в питательную среду и в физиологический раствор без исследуемых образцов, которые инкубировали в аналогичных с опытными образцами условиях. По завершении культивирования подсчитывали количество выросших колоний в опыте и контроле в расчете на 1 см2 КОЕ/мл и рассчитывали индекс адгезии.

Полученные результаты выражали через десятичный логарифм (lg) числа колониеобразующих единиц (КОЕ). Индекс адгезии рассчитывали, как частное от деления полученной величины на десятичный логарифм концентрации бактерий (грибов) в исходной взвеси, нанесенной на образец исследуемого материала: Ia=lg A/ lg N, где Iа—идекс адгезии; А—число прилипших бактерий; N —количество бактерий взвеси.

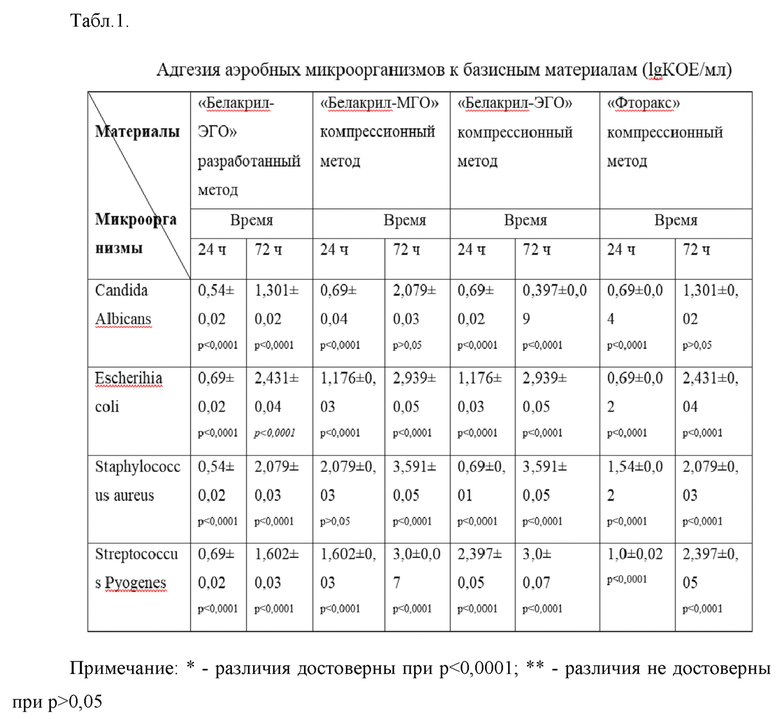

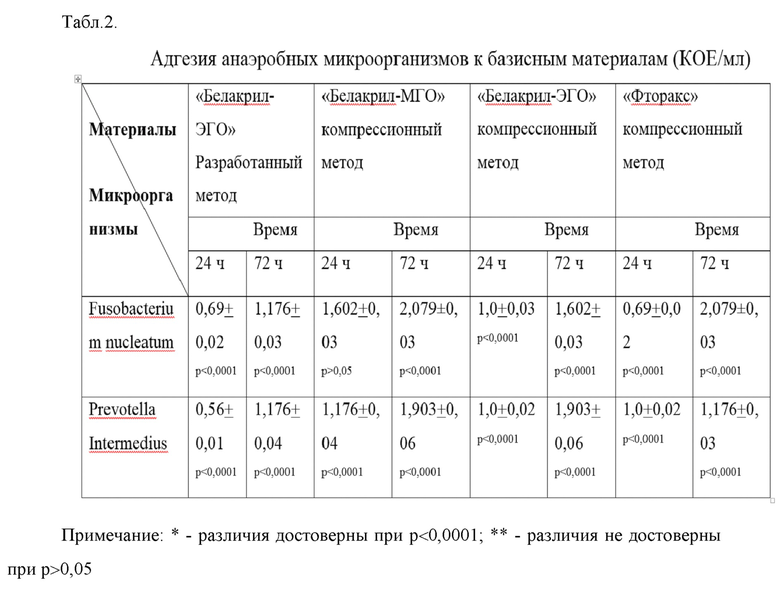

Результаты изучения адгезии аэробных микроорганизмов представлены в таблице 1, адгезии анаэробных микроорганизмов представлены в таблице 2.

Полученные данные свидетельствуют, что есть зависимость микробной адгезии от технологии изготовления протеза. Результаты проведенных исследований показали преимущество разработанного метода базисной пластмассы «Белакрил ЭГО» в отношении устойчивости к начальной микробной адгезии.

Пример 3.

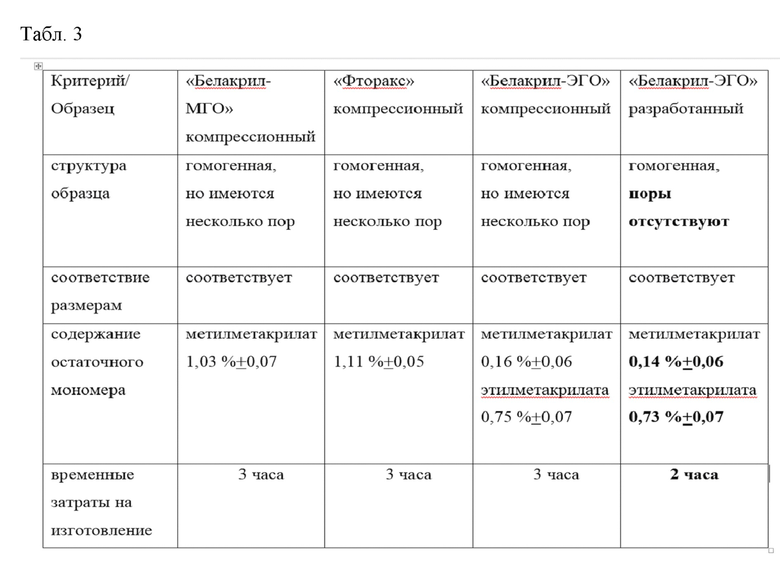

Определение остаточного мономера проводили в соответствии с требованиями ГОСТ 15820-82 от 01.07.83 методом жидкостной хроматографии высокого разрешения путем экстракции метилметакрилата растворителем из полимеризата базисного материала с последующим хроматографическим анализом экстракта.

Для измерения остаточного мономера были взяты образцы по 2 г измельченного анализируемого полимера, изготовленные из беспрекурсорного базисного материала «Белакрил-ЭГО» полученного компрессионным методом согласно инструкции производителя и изготовленного предложенным способом, а также образцы из базисных материалов «Белакрил-МГО» и «Фторакс», изготовленные в соответствии с инструкцией производителя.

До начала экстракции хранили образцы в течение 24 часов в лабораторных условиях в темном месте. Далее проводили экстракцию метилметакрилата растворителем из полимеризата базисного материала с последующим хроматографическим анализом экстракта.

Условия хроматографирования были следующие:

- колонка: Nucleodur C18 Gravity, 150*3 мм, зернение 3 мкм

-подвижная фаза: Ацетонитрил - Дистиллированная вода в соотношении 50:50

-скорость подвижной фазы: 0.3 мл/мин

-температура колонки: 30 0С

-длина волны детектирования: 210 нм.

из полимеризатора.

Результаты представлены в таблице 3.

Предложенный способ позволяет обеспечить решение поставленной задачи по созданию способа изготовления съемных протезов методом техники литья пластмассы на основе этилметакрилата. А также достичь заявленного технического результата – получение протеза на основе этилметакрилата с гладкой поверхностью и однородной структурой, что препятствует возникновению воспалительных и аллергических реакций организма при эксплуатации протеза, а также облегчает гигиенический уход за протезом. При этом способ позволяет сократить содержание остаточного мономера на 12,5% от методики рекомендованной производителем для изготовления протезов из пластмасс на основе этилметакрилата. При этом, как видно из табл. 3, значительно сокращается время на изготовление протеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления съемного зубного протеза на основе этилметакрилата холодного отверждения | 2024 |

|

RU2834812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ЧЕЛЮСТНО-ЛИЦЕВОГО ЭПИТЕЗА | 2022 |

|

RU2796887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЮГЕЛЬНОГО ПРОТЕЗА С ЗАМКОВЫМИ КРЕПЛЕНИЯМИ | 2015 |

|

RU2593355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2008 |

|

RU2386413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕЛЮСТНОГО ПРОТЕЗА-ОБТУРАТОРА | 2011 |

|

RU2477102C1 |

| Способ изготовления лицевых протезов | 2019 |

|

RU2727741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕЛЮСТНО-ЛИЦЕВЫХ ПРОТЕЗОВ | 2010 |

|

RU2425653C1 |

| Способ изготовления съемных зубных протезов с двухслойным базисом | 1990 |

|

SU1827217A1 |

Изобретение относится к медицине, в частности к ортопедической стоматологии, и может быть использовано для изготовления зубных протезов на основе этилметакрилата. Способ изготовления съемного зубного протеза на основе этилметакрилата включает подготовку гипсовой модели, элементов протеза и протеза в воске, формование в кювету 1.0 ШАРК, входящую в полимеризатор фирмы «Аверон», путем заполнения кюветы силиконовой массой для дублирования с последующим ее охлаждением, после чего кювету разбирают, извлекают гипсовую модель и восковую заготовку с зубами, которые очищают от воска. Затем гипсовую модель покрывают изоляцией гипса от пластмассы, устанавливают обратно элементы протеза в соответствии с их отпечатками и вновь собирают кювету, заливают базисную пластмассу в кювету через любое из крайних отверстий при положении кюветы вертикально боковыми отверстиями вверх до тех пор, пока пластмасса не начнет вытекать из противоположного отверстия, помещают в емкость для полимеризации, осуществляют полимеризацию в полимеризаторе фирмы «Аверон» в течение 30 минут, вынимают протез и гипсовую модель. После чего проводят окончательную обработку протеза. При этом в кювете три верхних отверстия и среднее боковое отверстие закрывают. Предварительно устанавливают к восковой композиции протеза два литника для литья толщиной 3 мм с возможностью их расположения в оставленные открытыми боковые отверстия кюветы. После отверждения силикона литники удаляют. Причем для заливки базовой пластмассы в кювету используют пластмассу «Белакрил-ЭГО», подготовленную путем замешивания в соотношении полимера и мономера по массе 5:3 при комнатной температуре. Введение пластмассы в кювету осуществляют под давлением путем введения в любой из крайних боковых литьевых каналов, образованных после удаления литников, наконечника длиной 3 см и диаметром 3 мм, равным диаметру указанных литьевых каналов. Полимеризацию проводят при температуре 110°C и давлении 4,5 атм. Обработка протеза включает только удаление пластмассовых литников и полировку по стандартной методике. Технический результат - получение протеза на основе этилметакрилата с гладкой поверхностью и однородной структурой, что препятствует возникновению воспалительных и аллергических реакций организма при эксплуатации протеза, а также облегчает гигиенический уход за протезом. Дополнительный технический результат - сокращение содержания остаточного мономера по сравнению с известными способами изготовления протезов из пластмасс на основе этилметакрилата. 3 пр., 3 табл.

Способ изготовления съемного зубного протеза на основе этилметакрилата, включающий подготовку гипсовой модели, элементов протеза и протеза в воске, формование в кювету 1.0 ШАРК, входящую в полимеризатор фирмы «Аверон», путем заполнения кюветы силиконовой массой для дублирования с последующим ее охлаждением, после чего кювету разбирают, извлекают гипсовую модель и восковую заготовку с зубами, которые очищают от воска, затем гипсовую модель покрывают изоляцией гипса от пластмассы, устанавливают обратно элементы протеза в соответствии с их отпечатками и вновь собирают кювету, заливают базисную пластмассу в кювету через любое из крайних отверстий при положении кюветы вертикально боковыми отверстиями вверх до тех пор, пока пластмасса не начнет вытекать из противоположного отверстия, помещают в емкость для полимеризации, осуществляют полимеризацию в полимеризаторе фирмы «Аверон» в течение 30 минут, вынимают протез и гипсовую модель, после чего проводят окончательную обработку протеза, отличающийся тем, что в кювете три верхних отверстия и среднее боковое отверстие закрывают, предварительно устанавливают к восковой композиции протеза два литника для литья толщиной 3 мм с возможностью их расположения в оставленные открытыми боковые отверстия кюветы, после отверждения силикона литники удаляют, причем для заливки базовой пластмассы в кювету используют пластмассу «Белакрил-ЭГО», подготовленную путем замешивания в соотношении полимер и мономера по массе 5:3 при комнатной температуре, при этом введение пластмассы в кювету осуществляют под давлением путем введения в любой из крайних боковых литьевых каналов, образованных после удаления литников, наконечника длиной 3 см и диаметром 3 мм, равным диаметру указанных литьевых каналов, полимеризацию проводят при температуре 110°C и давлении 4,5 атм., а обработка протеза включает только удаление пластмассовых литников и полировку по стандартной методике.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОГО ПРОТЕЗА | 2015 |

|

RU2603715C1 |

| Устройство для раздельной подачи из бункера тел накала электрических ламп | 1936 |

|

SU52205A1 |

| US 8408902 B2, 02.04,2013 | |||

| ЧУЕВ В.В | |||

| и др | |||

| "ТЕХНОЛОГИЧЕСКИЕ АСПЕКТЫ РАБОТЫ С БЕСПРЕКУРСОРНЫМИ СТОМАТОЛОГИЧЕСКИМИ ПОЛИМЕРАМИ", ж."Научные ведомости" Серия: Медицина | |||

| Фармация | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Development of complete dentures based on digital intraoralimpressions-Case reportJing-Huan | |||

Авторы

Даты

2020-05-20—Публикация

2019-06-21—Подача