чх

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТЕЗИРОВАНИЯ ПОСТРЕЗЕКЦИОННЫХ ДЕФЕКТОВ НЁБА И ПРОТЕЗ-ОБТУРАТОР НЁБА | 2007 |

|

RU2349284C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2132661C1 |

| ПОЛНЫЙ СЪЕМНЫЙ ЗУБНОЙ ПРОТЕЗ ВЕРХНЕЙ ЧЕЛЮСТИ | 2004 |

|

RU2270636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ПРОТЕЗА-ОБТУРАТОРА ТВЕРДОГО И МЯГКОГО НЕБА | 2006 |

|

RU2310419C1 |

| ПРОТЕЗ ДЛЯ БЕЗЗУБОЙ ЧЕЛЮСТИ | 1997 |

|

RU2122841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТЫХ МЕТАЛЛИЧЕСКИХ КАРКАСОВ ДЛЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ МЕТОДОМ ТЕРМОВАКУУМНОЙ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЛИТЬЯ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2429797C1 |

| ЗУБОЧЕЛЮСТНОЙ ПРОТЕЗ-ОБТУРАТОР ИЗ ПОЛИУРЕТАНА С ВНУТРИСЛИЗИСТЫМИ ИМПЛАНТАТАМИ | 2011 |

|

RU2454200C1 |

| ПОЛНЫЙ СЪЕМНЫЙ ЗУБНОЙ ПРОТЕЗ ВЕРХНЕЙ ЧЕЛЮСТИ | 2005 |

|

RU2314773C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБОЧЕЛЮСТНОГО ПРОТЕЗА-ОБТУРАТОРА | 2011 |

|

RU2482814C1 |

| СЪЕМНЫЙ ПЛАСТИНОЧНЫЙ ПРОТЕЗ | 1999 |

|

RU2162307C1 |

Изобретение относится к медицине, в частности к ортопедической стоматологии, и может быть использовано при изготовлении протезов с двухслойным базисом для беззубых челюстей. Сущность изобретения: способ изготовления съемных зубчатых протезов заключается в том, что с тыльной стороны модели со стороны протезного ложа создают 5 и более каналов, через которые после компрессионного прессования формуют эластическую пластмассу непосредственно в мягкую акриловую пластмассу, уплотняют в течение не менее 10 ч при давлении 5-7 атм. 1 ил.

Изобретение относится к медицине, в частности к ортопедической стоматологии, и может быть использовано при изготовлении протезов с двухслойным базисом для беззубых челюстей, особенно при затрудненных топографоанатомических условиях протезного ложа.

Целью изобретения является повышение качества протеза путем увеличения прочности соединения эластической и базисной пластмасс, упрощение технологического процесса изготовления протеза, увеличение производительности труда зубных техников.

Существенными отличительными от прототипа признаками предлагаемого изобретения являются.

- формование эластической пластмассы непосредственно в мягкую акриловую пластмассу через каналы, выполненные с тыльной стороны протезного ложа на модели;

- уплотнение эластической пластмассы в течении не менее 10 ч при давлении 5-7 атм.

Формование через большое число литьевых каналов предотвращает смещение мягкой акриловой пластмассы, а длительность уплотнения (10 и более часов)способствует вытеснению мелких воздушных пузырьков и излишнего пластификатора, проникновению эластической пластмассы в тестообразную акриловую пластмассу, в итоге поступает между ними когезионное соединение (новые признаки, новое техническое свойство).

Экспериментальные исследования показали, что при нагрузке происходит не отрыв эластической пластмассы от акриловой, а разрыв в толще эластической пластмассы.

При уплотнении эластической пластмассы при давлении менее 5 атм, и в тече00

ю

VJ

ю -ч

ние менее 10 ч из протеза не может быть удален весь остаточный мономер.

При уплотнении эластической пластмассы при давлении более 7 атм происходит чрезмерное удаление мономера. Получаемые при этом протезы будут более хрупкими,

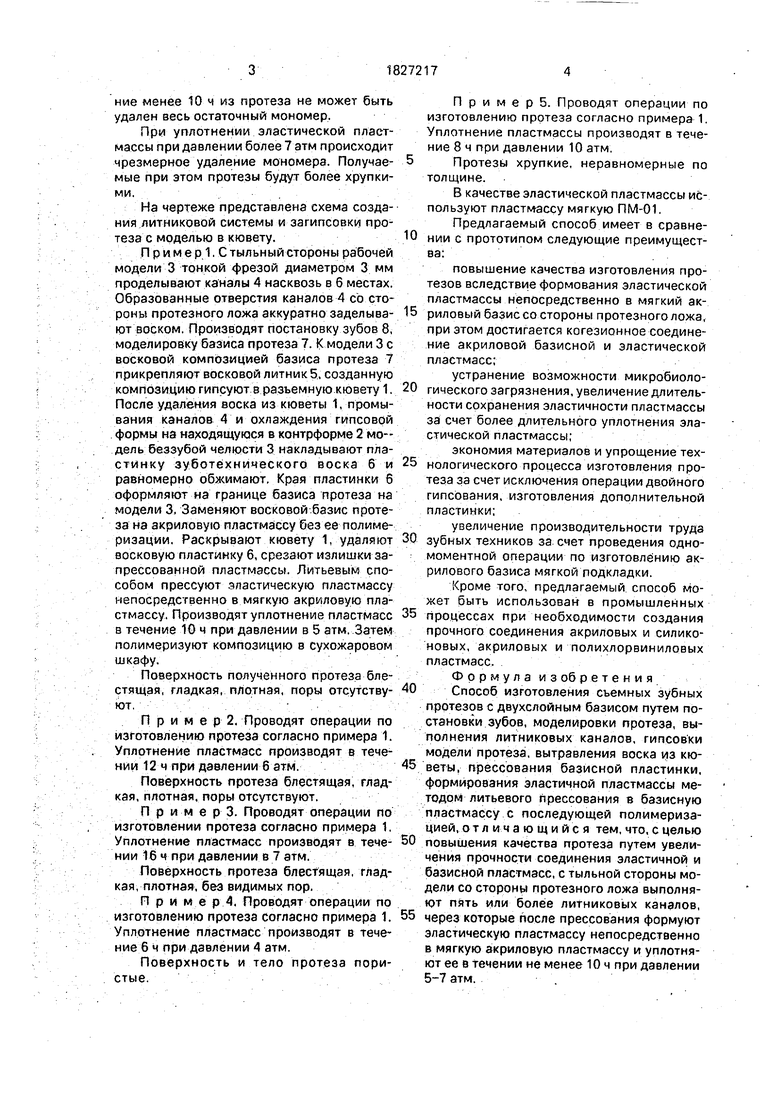

На чертеже представлена схема создания литниковой системы и загипсовки протеза с моделью в кювету,

Пример1.С тыльный стороны рабочей модели 3 тонкой фрезой диаметром 3 мм проделывают каналы 4 насквозь в 6 местах. Образованные отверстия каналов 4 со стороны протезного ложа аккуратно заделывают воском. Производят постановку зубов 8, моделировку базиса протеза 7. К модели 3 с восковой композицией базиса протеза 7 прикрепляют восковой литник 5, созданную композицию гипсуют в разъемную кювету 1. После удаления воска из кюветы 1, промывания каналов 4 и охлаждения гипсовой формы на находящуюся в контрформе 2 мо-- дель беззубой челюсти 3 накладывают пластинку зуботехнического воска б и равномерно обжимают. Края пластинки б оформляют на границе базиса протеза на модели 3, Заменяют восковой базис протеза на акриловую пластмассу без ее полимеризации, Раскрывают кювету 1, удаляют восковую пластинку 6, срезают излишки запрессованной пластмассы. Литьевым способом прессуют эластическую пластмассу непосредственно в мягкую акриловую пластмассу. Производят уплотнение пластмасс в течение 10 ч при давлении в 5 атм. Затем полимеризуют композицию в сухожаровом шкафу.

Поверхность полученного протеза блестящая, гладкая, плотная, поры отсутствуют

П р и м е р 2. Проводят операции по изготовлению протеза согласно примера 1. Уплотнение пластмасс производят в течении 12ч при давлении б атм.

Поверхность протеза блестящая, гладкая, плотная, поры отсутствуют.

П р и м е р 3. Проводят операции по изготовлении протеза согласно примера 1. Уплотнение пластмасс производят в течении 16ч при давлении в 7 атм.

Поверхность протеза блестящая, гладкая, плотная, без видимых пор.

П р и м е р 4, Проводят операции по изготовлению протеза согласно примера 1. Уплотнение пластмасс производят в течение 6 ч при давлении 4 атм.

Поверхность и тело протеза пористые.

П р и м е р 5. Проводят операции по изготовлению протеза согласно примера 1. Уплотнение пластмассы производят в течение 8 ч при давлении 10 атм.

Протезы хрупкие, неравномерные по

толщине.

В качестве эластической пластмассы используют пластмассу мягкую ПМ-01.

Предлагаемый способ имеет в сравнении с прототипом следующие преимущества:

повышение качества изготовления протезов вследствие формования эластической пластмассы непосредственно в мягкий акриловый базис со стороны протезного ложа, при этом достигается когезионное соединение акриловой базисной и эластической пластмасс;

устранение возможности микробиологического загрязнения, увеличение длительности сохранения эластичности пластмассы за счет более длительного уплотнения эластической пластмассы;

экономия материалов и упрощение технологического процесса изготовления протеза за счет исключения операции двойного гипсования, изготовления дополнительной пластинки;

увеличение производительности труда

зубных техников за счет проведения одномоментной операции по изготовлению акрилового базиса мягкой подкладки.

Кроме того, предлагаемый способ может быть использован в промышленных

процессах при необходимости создания прочного соединения акриловых и силиконовых, акриловых и полихлорвиниловых пластмасс.

Формула изобретения

Способ изготовления съемных зубных протезов с двухслойным базисом путем постановки зубов, моделировки протеза, выполнения литниковых каналов, гипсовки модели протеза, вытравления воска из кюветы, прессования базисной пластинки, формирования эластичной пластмассы методом литьевого прессования в базисную пластмассу с последующей полимеризацией, отличающийся тем, что, с целью

повышения качества протеза путем увеличения прочности соединения эластичной и базисной пластмасс, с тыльной стороны модели со стороны протезного ложа выполняют пять или более литниковых каналов,

через которые после прессования формуют эластическую пластмассу непосредственно в мягкую акриловую пластмассу и уплотняют ее в течении не менее 10 ч при давлении 5-7 атм.

| Способ изготовления съемных зубных протезов с двухслойным базисом | 1984 |

|

SU1242154A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1993-07-15—Публикация

1990-10-15—Подача