Изобретение относится к способам обработки углеродных материалов, а именно к способам получения активированного угля из угольного остатка, полученного после термохимического процесса пиролиза при переработке органического сырья в установке пиролиза.

При переработке органического сырья в установке пиролиза образуется твёрдый остаток с высоким содержанием углерода со сформированной пористой структурой, но ограниченной минеральными включениями. В процессе парогазовой активации осуществляется раскрытие пор и углеродный материал приобретает высокую адсорбционную способность.

Из уровня техники известны следующие решения.

В патенте РФ №2663144 (опубликовано 01.08.2018) описана зона активации углеродного остатка после переработки органических отходов, примыкающая снизу к реакционной зоне, в которую через верхнюю часть реактора введены дутьевые каналы (в частности, секционированные кольцевой формы) для подачи в нее газифицирующего агента - воздуха, при этом рабочая камера в зоне активации имеет выход в парогазоотводный канал через патрубок отвода парогазовой смеси для транспортирования парогазовой смеси в другой (противофазный) реактор, а ниже зоны активации имеет переменный объем, определяемый подвижным расширительным поршнем, который поддерживает слой топлива, с полым штоком, вход в который со стороны буферной зоны закрыт газовым клапаном, причем шток перемещает расширительный поршень вниз, поддерживая слой топлива в рабочей камере и образуя буферную зону с увеличением ее объема по мере заполнения (аккумулирования) активированным углем, поступающим/перемещающимся из зоны активации, причем скорость перемещения поршня может регулироваться скоростью вращения реактора, а по окончании заполнения буферной зоны реактор переводится в фазу/режим прямого процесса путем его поворота в вертикальной плоскости для обеспечения реверсивного перемещения из его буферной зоны слоя активированного угля, аккумулированного на фазе обращенного процесса газификации.

Известен способ получения активированного угля, включающий термообработку нефтяного кокса в присутствии воздуха, отличающийся тем, что перед термообработкой нефтяной кокс измельчают до крупности менее 100 мкм и смешивают с водой, взятой в количестве 10-15% массы кокса, а термообработку осуществляют при 850-950°C в течение 1-5 ч при подаче воздуха до обгара 30-45% (патент РФ №2034782, опубликовано 10.05.1995).

Наиболее близким аналогом патентуемого способа выбран способ получения активного угля из древесного угля-сырца, включающий термическую обработку, активацию и дробление, при этом термическую обработку ведут до 800-850°C без доступа воздуха со скоростью подъема температуры 40-60 град/мин, а активацию осуществляют водяным паром при соотношении угля-сырца и пара, равном 1:(5-8) (патент РФ №2114057, опубликовано 27.06.1998).

Недостаток известных решений заключается в громоздких конструкциях установок для парогазовой обработки углеродного, длительном времени активации, малом количестве исходного сырья и большом объеме воды для активации.

Техническим результатом патентуемого способа является повышение производительности парогазовой активации при меньших масса-габаритных характеристиках установки за счет равномерного перемешивания, распределения и нагрева углеродного материала в парогазовой камере, а также малые затраты воды и времени на активацию.

Заявленный технический результат достигается за счет осуществления способа переработки углеродного материала, включающего этапы, на которых посредством шнека спирального типа с частотным приводом подают углеродный материал в нижнюю часть камеры активации, в которой под действием пара, подающегося форсунками в нижней части камеры паровой активации под давлением от 5 до 20 бар и с температурой 900-1000°С, и вращающегося ротора с лопатками углеродный материал перемещается к верхней части камеры паровой активации, откуда разрыхленный углеродный материал поступает по трубе самотеком вниз на вход спирального шнекового транспортёра, охлаждаемого водяной рубашкой, представляющей собой соосную трубу, установленную вокруг шнекового транспортёра отвода углеродного материала, при этом шнековый транспортер установлен таким образом, что перемещение материала происходит снизу вверх под углом к горизонтали 28-32°, после охлаждения до 30-50°С активированный углеродный материал подается на выход спирального охлаждающего шнекового транспортера и поступает в бункер-накопитель.

Перемещение углеродного материала внутри комплекса осуществляется шнековыми транспортерами с частотными приводами, регулирующими скорость прохождения материала. Быстрое перемешивание материала в зоне активации осуществляется потоками пара и лопастями ротора. Также характерной отличительной особенностью является отсутствие в установке герметичных шлюзовых затворов, их роль (предотвращение доступа воздуха и пара) играют плотно заполненные спиральные шнековые транспортёры.

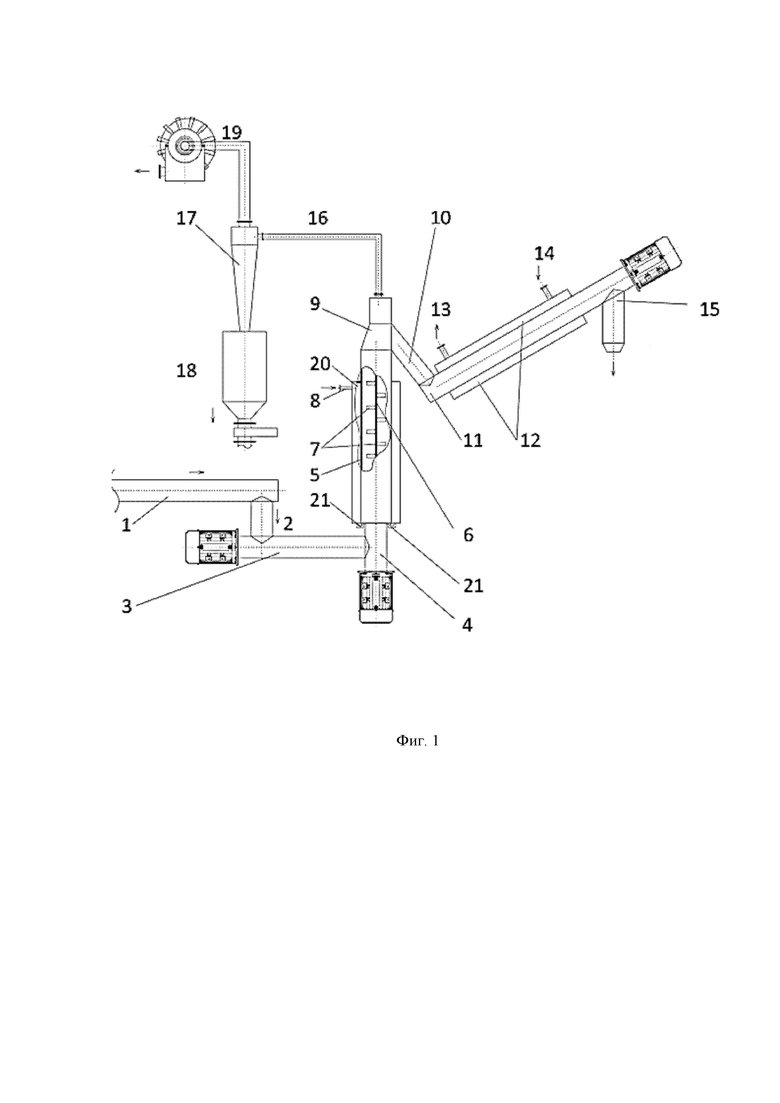

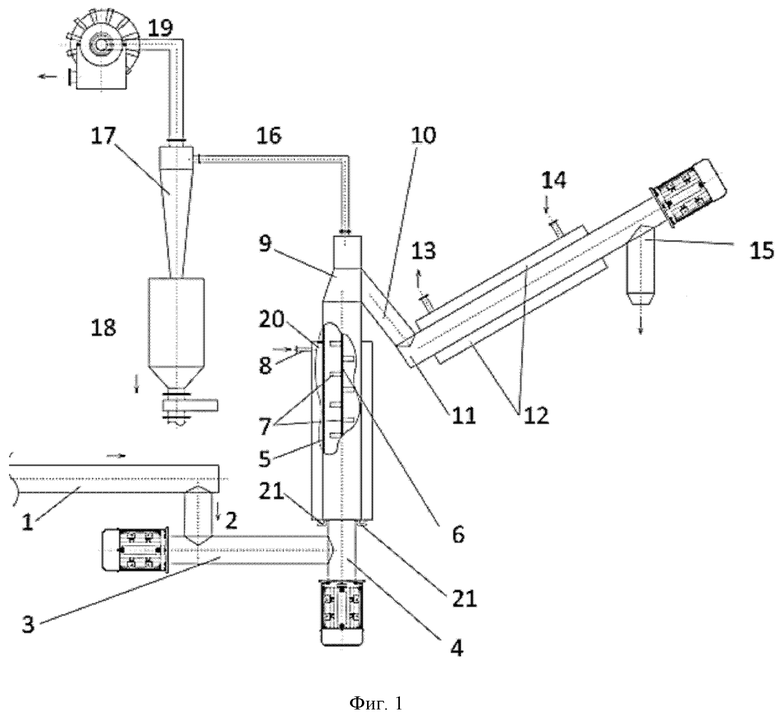

Далее решение поясняется со ссылками на фиг. 1, на которой приведена схема переработки углеродного материала.

Полученный в процессе переработки органических отходов посредством пиролиза углеродный (науглероженный) материал (кокс), размерами фракции 2-10 мм с помощью подающих шнековых спиральных транспортёров непрерывно поступает в устройство активации.

Из бункера-хранилища кокс по шнеку 1 поступает на вход 2 горизонтального подающего шнека 3 спирального типа, лимитирующего расход кокса и общую производительность системы. Посредством горизонтального шнека 3 углеродный материал подают в нижнюю часть камеры активации 4. Вращающиеся лопатки 7 и подпор шнека 3 перемещают кокс из нижней части камеры активации 4 в зону 5 паровой активации. Шнек 3 создаёт естественную герметичность камеры 5 паровой активации со стороны подачи.

Через патрубок 8 в камеру нагрева 20 подается перегретый пар давлением от 5 до 20 бар. Камера нагрева 20 нагревает камеру паровой активации 5. Пар из камеры нагрева 20 через форсунки 21 подается в нижнюю часть камеры активации 5. Науглероженный материал за счёт сил, созданных шнеком 3, паром от форсунок 21 и ротором с лопатками 7, с постоянной скоростью движется непрерывным однородном потоком по зоне паровой активации, где под действием водяного пара с температурой 900-1000°С происходит вскрытие пор, находящихся в углеродном материале в закрытом состоянии.

Массовое соотношение углеродного материала и пара, в зависимости от используемого сырья, равно 1: 1.2-1.5. В камере активации науглероженный материал быстро перемешивается непрерывно вращающимся ротором 6 с лопатками 7. Профиль лопаток 7 представляет собой изогнутую закрученную полуспираль с шириной, равной 1/10 от хордовой длины. Вертикально лопатки разнесены равномерно по 4 штуки на высоте, равной одному диаметру, и рассчитаны таким образом, чтобы способствовать движению кокса вверх, и, в то же время, формировать турбулентный поток пара из форсунок 21, способствующий перемешиванию частиц кокса во время их перемещения в верхнюю часть камеры 9 . Кокс поднимается разрыхленным, перемешиваемым слоем. Среднее время прохождения кокса от нижнего уровня камеры активации до выхода из нее составляет 30-60 минут, в зависимости от свойств исходного углеродного материала.

Вместе с паром происходит унос минеральных включений и небольшой части исходного кокса.

Отвод пара 16 осуществляется в верхней части активатора. Для улавливания уносимых с паром частиц применен циклонный фильтр 17, после которого установлена емкость 18 для сбора угольной пыли, откуда она выгружается в буферную емкость и подаётся для подпитки твердотопливной горелки парогенератора. Пар охлаждается в экономайзере (условно не показан). Для компенсации потерь давления в циклоне и экономайзере установлен дымосос 19 на линии отвода пара.

Углеродный материал, перемещенный к верхней части камеры паровой активации, по самотечной трубе 10, спускается вниз на вход спирального шнекового транспортера 11 под действием силы тяжести. Шнековый транспортёр установлен под углом 28-32° относительно горизонтали, что создаёт достаточную герметичность камеры активации за счёт полного заполнения транспортёра продуктом.

Активированный уголь охлаждается в шнековом транспортере 11 водяной рубашкой 12, образованной двумя соосными трубами вокруг шнекового транспортера 11. Охлаждающая жидкость через патрубок 14 поступает в рубашку 12 и нагретая выводится через патрубок 13 для охлаждения и повторного использования.

При этом шнековый транспортер 11 установлен таким образом, что перемещение материала происходит снизу вверх под углом к горизонтали 28-32°, после охлаждения до 30-50°С активированный углеродный материал подается на выход 15 и поступает в бункер-накопитель для расфасовки в стандартные мешки.

Таким образом, предлагается комплексная система активации углеродного материала, обеспечивающая получение активированного угля из переработанных отходов для дальнейшего его использования в системах фильтрации воды, воздуха, в качестве адсорбента и прочих применений.

Изобретение относится к способам обработки углеродных материалов, а именно к способам получения активированного угля из угольного остатка, полученного после термохимического процесса пиролиза при переработке органического сырья в установке пиролиза. Способ переработки углеродного материала включает этапы, на которых посредством горизонтального шнека спирального типа подают углеродный материал на вход камеры активации с лопатками, перемещающими углеродный материал по зоне паровой активации, в которой под действием пара, подающегося форсунками в нижней части камеры паровой активации под давлением от 5 до 20 бар и с температурой 900-1000°С, и вращающегося ротора с лопатками углеродный материал перемещается к верхней части камеры паровой активации, откуда разрыхленный углеродный материал по самотечной трубе спускается вниз на вход спирального шнекового транспортера, охлаждаемого водяной рубашкой, при этом шнековый транспортер установлен таким образом, что перемещение материала происходит снизу вверх под углом к горизонтали 28-32°, после охлаждения до 30-50°С активированный углеродный материал подается на выход спирального охлаждающего шнекового транспортера и поступает в бункер-накопитель. Техническим результатом способа является повышение производительности парогазовой активации при меньших массогабаритных характеристиках установки за счет равномерного перемешивания, распределения и нагрева углеродного материала в парогазовой камере, а также малые затраты воды и времени на активацию. 1 ил.

Способ переработки углеродного материала, включающий этапы, на которых посредством горизонтального шнека спирального типа подают углеродный материал на вход камеры активации с лопатками, перемещающими углеродный материал по зоне паровой активации, в которой под действием пара, подающегося форсунками в нижней части камеры паровой активации под давлением от 5 до 20 бар и с температурой 900-1000°С, и вращающегося ротора с лопатками углеродный материал перемещается к верхней части камеры паровой активации, откуда разрыхленный углеродный материал по самотечной трубе спускается вниз на вход спирального шнекового транспортера, охлаждаемого водяной рубашкой, при этом шнековый транспортер установлен таким образом, что перемещение материала происходит снизу вверх под углом к горизонтали 28-32°, после охлаждения до 30-50°С активированный углеродный материал подается на выход спирального охлаждающего шнекового транспортера и поступает в бункер-накопитель.

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2191157C1 |

| ПУЛЕМЕТНЫЙ СТАНОК ДЛЯ СТРЕЛЬБЫ ПО ВОЗДУШНЫМ И НАЗЕМНЫМ ЦЕЛЯМ | 1926 |

|

SU18172A1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УГЛЕРОДНОГО СОРБЕНТА | 2005 |

|

RU2296709C1 |

| US 4008994 A1, 22.02.1977 | |||

| CN 102530939 A, 04.07.2012 | |||

| JP 2004168608 A, 17.06.2004. | |||

Авторы

Даты

2020-05-21—Публикация

2020-03-03—Подача