Изобретение относится к области промышленной переработки природных полимеров, и может быть использовано для производства активированного угля, используемого, например, для очистки воздуха, газов, растворов, для адсорбции паров бензина, выделяемых машинами, рекуперации.

Известен способ термической переработки твердых органических бытовых отходов. Способ переработки твердых бытовых отходов включает стадии магнитной сепарации и измельчения отходов до 5-10 мм, сушки рециркулирующими топочными газами, пиролиза твердых бытовых отходов с сепарацией пиролизных газов на горючие газы, пиролизное масло и воду, смешения угля с пиролизным маслом в соотношении 20:1 и экструдирования, повторного пиролиза гранул, охлаждения гранулированного угля, укупорки готовых угольных гранул. Кондуктивный пиролиз проводят в две стадии: на первой стадии пиролизная камера нагрета топочными газами до температуры 500-550°С, а на второй - 800-900°С. Охлаждение угля ведут до температуры 50-60°С путем орошения сепарированной водой. Изобретение обеспечивает создание энергоресурсосберегающего способа получения пиролизного масла и активированных угольных гранул, которые в зависимости от состава перерабатываемого сырья могут быть использованы в качестве высококалорийного топлива, абсорбента или биочара для обогащения почвы, см. RU Патент №2780782 МПК F23G 5/27 В09В 3/30 В09В 3/40 В09В 3/10.

К недостаткам способа следует отнести усложненную конструкцию аппаратурного оформления, выливающуюся в высокое энергопотребление и усложнение аппаратурного оформления, нивелирующее достоинства данного способа.

Наиболее близким по технической сущности является способ получения активированного угля, включающий нагрев измельченных отходов на стадии конвективной сушки отходов резинотехнических изделий топочными газами, кондуктивный пиролиз измельченных отходов с сепарацией пиролизных газов, активацию угля перегретым водяным паром с выделением горючих газов активации и охлаждение активированного угля в две стадии, при этом пиролиз сырья ведут путем сжигания в рубашке сепарированных горючих газов со стадий пиролиза и активации, при температуре 500-600°С, активацию угля проводят при температуре 900-950°С, охлаждение активированного угля на первой стадии ведут до температуры 90-100°С, орошением 15÷20% от общего объема активированного угля водой, сепарированной из пиролизных газов и газов активации, и предварительно нагретой в теплообменнике топочными газами, с последующим охлаждением активированного угля за счет конвекции образующимися парами воды, охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа, причем для активации угля используют водяные пары с первой стадии охлаждения угля, нагретые топочными газами в теплообменнике для создания перегретого пара, топочные газы из конвективной сушилки последовательно очищают в электрическом фильтре, рукавном фильтре, абсорбируют водой и выбрасывают в атмосферу, согласно изобретению в качестве сырья используют отходы резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности, сырье измельчают до размеров 20-30 мм, конвективную сушку измельченных отходов осуществляют топочными газами при пневмотранспортировании и досушивают в конвективной сушилке при температуре топочного газа 305-350°С в режиме прямотока, сырье со стадии конвективной сушки направляют в камеру пиролиза, а со стадии активации направляют на первую стадию охлаждения активированного угля, шнековыми транспортерами длиной 2-3 м, расположенным под углом к горизонтали 45-60°, сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют подачей в газовый коллектор, расположенный в нижний секции рубашки под пиролизной камерой, а теплообменник для создания перегретого пара расположен в верхней секции рубашки и выполнен из спирального кожуха, опоясывающего пиролизную камеру, и патрубка, расположенного внутри кожуха, топочные газы от сгорания сепарированных горючих газов отводят по спиральному кожуху теплообменника, а перегретый пар из патрубка теплообменника направляют в камеру активации угля, пиролизные газы и горючие газы активации объединяют и эжектируют охлажденной жижкой для разделения на жижку, воду и сепарированные горючие газы, см. RU Патент №2789699 МПК С01В 32/324 С10В 53/00.

Известный способ не позволяет получать активированный уголь, удовлетворяющий механическим характеристикам дробленого или гранулированного активированного угля, так, например, при переработке отходов текстиля полученный карбонизат имеет структуру угольной пыли. Кроме того, высокая температура проведения пиролиза, уменьшает выход твердых остатков, который является основным источником конечного продукта.

Технической проблемой является разработка способа получения качественного активированного угля из отходов, являющихся природными полимерами, загрязняющими окружающую среду, таких как отходы: текстильной, пищевой, легкой промышленности и Др.

Техническая проблема решается способом получения активированного угля, включающим нагрев измельченных отходов на стадии конвективной сушки отходов топочными газами в режиме пневмотранспортирования при температуре 305-350°С, кондуктивный пиролиз измельченных отходов с сепарацией пиролизных газов, активацию угля перегретым водяным паром с выделением горючих газов активации и охлаждение активированного угля в две стадии, при этом пиролиз сырья ведут путем сжигания в рубашке сепарированных горючих газов со стадий пиролиза и активации, активацию угля проводят при температуре 900-950°С, охлаждение активированного угля на первой стадии ведут до температуры 90-100°С орошением 15-20% от общего объема активированного угля водой, сепарированной из пиролизных газов и газов активации и предварительно нагретой в теплообменнике топочными газами, с последующим охлаждением активированного угля за счет конвекции образующимися парами воды, охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа, причем для активации угля используют водяные пары с первой стадии охлаждения угля, нагретые топочными газами в теплообменнике для создания перегретого пара, топочные газы из конвективной сушилки последовательно очищают в электрическом фильтре, рукавном фильтре, абсорбируют водой и выбрасывают в атмосферу, сырье со стадии конвективной сушки направляют в пиролизную камеру, а со стадии активации направляют на первую стадию охлаждения активированного угля, сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют подачей в газовый коллектор, расположенный в нижней секции рубашки под пиролизной камерой, а теплообменник для создания перегретого пара расположен в верхней секции рубашки и выполнен из спирального кожуха, опоясывающего пиролизную камеру, и патрубка, расположенного внутри кожуха, топочные газы от сгорания сепарированных горючих газов отводят по спиральному кожуху теплообменника, а перегретый пар из патрубка теплообменника направляют в камеру активации угля, пиролизные газы и горючие газы активации объединяют и эжектируют охлажденной жижкой для разделения на жижку, воду и сепарированные горючие газы, при этом в качестве сырья используют смесь отходов природных полимеров, измельченную до размера частиц 0.1-0.2 мм, со стадии конвективной сушки измельченное сырье перемешивают со связующем веществом в пропорции 10:1-12:1, пластифицируют под давлением 8-10 кПа и гранулируют при температуре 150-170°С, в качестве связующего вещества используют пиролизную смолу, получаемую при сепарации пиролизного дистиллята, пиролиз сырья ведут при температуре 400-500°С, водопаровую активацию проводят с перемешиванием сыпучего слоя гранул.

Пиролизный дистиллят после эжекционной сепарации подвергают центробежной сепарации на жидкое биотопливо и пиролизную смолу, затем жидкое биотопливо подвергают фильтрационной очистке ионообменными смолами: NaFG, МВ87, МВ82 в расчете 1 кг смолы на 950-1050 л биотоплива и стабилизируют раствором 2,6-2,8-ди-трет-бутилгидрокситолуола в количестве 1,95-2,23 мас. % в пересчете на выход биотоплива, полученное биотопливо используют в качестве источника энергии для работы заявляемого способа.

Решение технической задачи позволяет перерабатывать в активированный уголь сырье, содержащее в своей основе природные полимеры, загрязняющие окружающую среду.

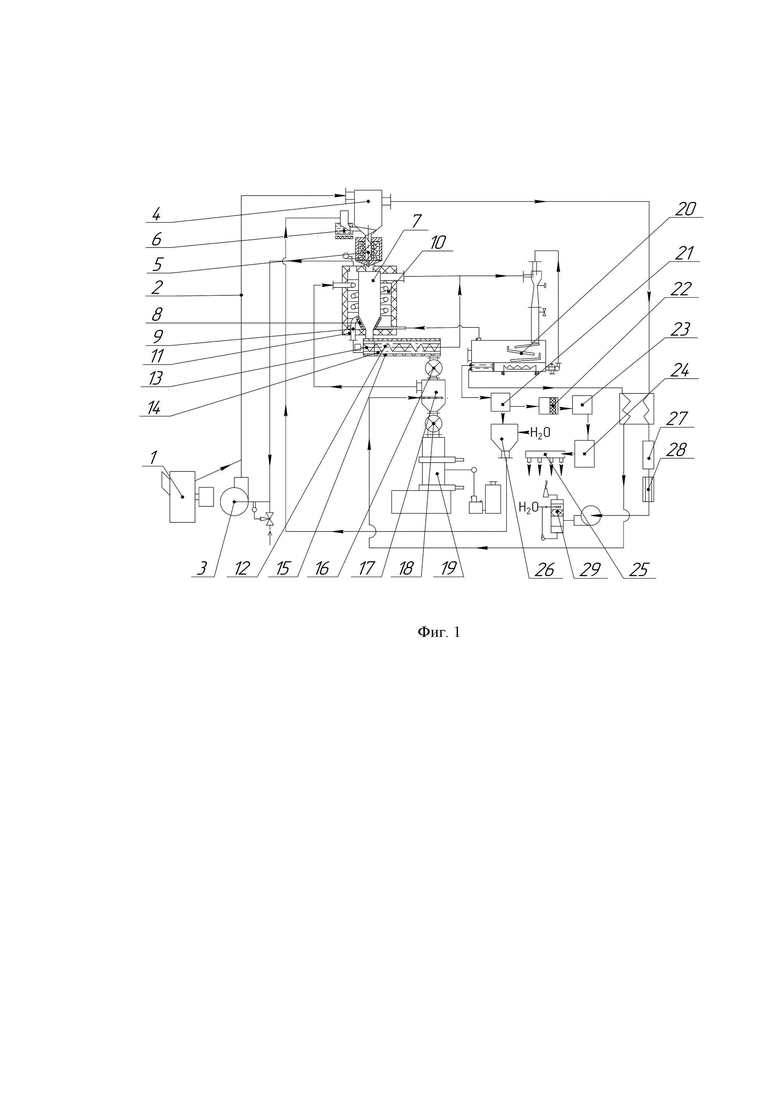

Процесс получения активированного угля, см. фиг.1, на которой:

1 - измельчитель сырья,

2 - трубопровод,

3 - газодувка,

4 - камера смешения,

5 - устройство для гранулирования,

6 - бункер связующего вещества,

7 - пиролизная камера,

8 - газовый коллектор,

9 - теплообменник,

10 - рубашка пиролизной камеры,

11 - коллектор,

12 - камера активации угля,

13 - зона герметизации,

14 - газоход,

15 - теплокорпус камеры активации,

16 - роторный транспортер,

17 - узел конвективного охлаждения

18 - шлюзовый питатель,

19 - узел вакуумного охлаждения

20 - эжекционный сепаратор,

21 - центробежный сепаратор,

22 - узел тонкой очистки,

23 - присадочный узел,

24 - топливный бак,

25 - система распределения топлива,

26 - накопитель смолы,

27 - электрический фильтр,

28 - рукавный фильтр,

29 - абсорбер.

Отходы природных полимеров измельчают в измельчителе 1 сырья до размеров частиц 0.1-0.2 мм. При размере частиц менее 0,1 увеличивается энергопотребление на измельчение сырья, увеличение размера частиц более 0,2 мм приведет к ухудшению прочностных качеств активированного угля. Конвективную сушку измельченного сырья ведут топочными газами в трубопроводе 2 при его пневмотраспортировке, при этом топочный газ в трубопровод 2 подают газодувкой 3 из рубашки 10 пиролизной камеры 7. Досушка сырья протекает в камере 4 смешения при температуре топочного газа в диапазоне температур 305-350°С в режиме прямотока, указанный диапазон температур регулируют системой автоматического управления клапанов, затем топочные газы выводят из камеры 4 и последовательно очищают в электрическом фильтре 27, рукавном фильтре 28 и нагнетают в абсорбер 29, где их абсорбируют водой и выбрасывают в атмосферу. Высушенное сырье в камере 4 смешения перемешивается со связующем веществом - пиролизной смолой, которую из эжекционного сепаратора 20 направляют в накопитель 26 смолы из которого ее направляют в подогреваемый бункер 6 связующего вещества, в котором поддерживается постоянная температура связующего вещества. Из бункера 6 связующее вещество направляют в камеру 4 где смешивают сырье и связующее вещество в соотношении 10:1-12:1. Уменьшение соотношения сырья и связующего вещества менее чем 10:1 приведет к ослаблению прочностных характеристик гранул, увеличение соотношения сырья и связующего вещества более чем 12:1 приведет к ухудшению адсорбционных характеристик активированного угля. Смесь из камеры 4 направляют в устройство 5 для гранулирования пластифицированных отходов, в котором при температуре 150-170°С, смесь пластифицируется под давлением 8-10 кПа и гранулируется в гранулы диаметром 2,6-2,8 мм и длиной 4-6 мм. Уменьшение температуры пластификации менее 150°С приведет к ухудшению прочности гранул, увеличение температуры пластификации более 170°С, приведет к преждевременному термическому разложению в условиях доступа кислорода, что приведет к уменьшению выхода конечного продукта. Увеличение давления пластификации более чем 10 кПа приведет к снижению экономической эффективности способа, не приводя к улучшению механических характеристик гранул, уменьшение давления пластификации меньше 8 кПа приведет к снижению механических характеристик гранул активированного угля. Гранулы направляют в пиролизную камеру 7. Кондуктивный пиролиз сырья ведут путем сжигания сепарированных горючих газов со стадии пиролиза и активации при температуре 400-500°С. Температура пиролиза менее 400°С не позволит полностью удалить примеси из углерода, то есть снизит качество получаемого продукта, температура пиролиза более 500°С приведет к снижению удельной массы продуктов карбонизации без повышения их качества. Сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют их подачей в газовый коллектор 8, расположенный в нижний секции рубашки 10 под пиролизной камерой 7, а змеевиковый теплообменник 9 для создания перегретого пара расположен в верхней секции рубашки 10 и выполнен из спирального кожуха, опоясывающего пиролизную камеру 7. Топочные газы от сгорания сепарированных горючих газов отводят из рубашки 10 пиролизной зоны, а перегретый пар теплообменника 9 направляют в камеру 12 активации угля. Уголь из пиролизной камеры 7 направляют в камеру 12 активации, выполненную в виде шнекового реактора. Герметизация процесса происходит за счет наличия в камере 12 активации зоны 13 герметизации. Пространство между камерой 12 активации и теплокорпусом 15 камеры 12 активации образует газоход 14 камеры активации, в который подается перегретый водяной пар температурой 900-950°С, а из газохода 14, пар, через перфорированные стенки камеры активации поступает для взаимодействия с угольными гранулами. Водяные пары для активации угля подают с конвективной стадии охлаждения угля из узла 17 конвективного охлаждения, которые нагревают топочными газами в змеевиковом теплообменнике 9. Передачу активированного угля из камеры 12 активации угля в узел 17 конвективного охлаждения осуществляют роторным транспортером 16. Первое охлаждение активированного угля в узле 17 конвективного охлаждения ведут до температуры 90-100°С путем орошения воды с помощью коллектора 11 в количестве 15÷20% от общего объема активированного угля, сепарированной из пиролизных газов и газов активации в эжекционном сепараторе 20 и нагретую в теплообменнике 9 топочными газами со стадии конвективной сушки, а остальную часть объема угля охлаждают путем конвекции образующимися парами воды. Активированный уголь на узел 19 вакуумного охлаждения направляют шлюзовым питателем 18. Охлаждение угля на второй стадии вакуумного охлаждения ведут в узле 19, понижением давления в камере до 3-6 кПа. Пиролизные газы из пиролизной камеры 7 и горючие газы активации из камеры 12 активации объединяют и эжектируют в сепараторе 20 охлажденной водой для разделения на жижку, воду и сепарированные горючие газы, при этом воду направляют в узел 17 конвективного охлаждения, а сепарированные горючие газы - на сжигание подачей в газовый коллектор 8. Отсепарированную жижку из сепаратора 20 направляют на центробежный сепаратор 21, в которой отделяют смолу от биотоплива. Биотопливо направляют в узел 22 тонкой очистки где оно подвергается фильтрационной очистке ионообменными смолами в расчете 1 кг смолы на 950-1050 л биотоплива. Занижение диапазона приведет к ухудшению характеристик биотоплива, завышение диапазона окажет негативное влияние на себестоимость биотоплива. Очищенное биотопливо из узла 22 направляют в присадочный узел 23, для стабилизации раствором 2,6-2,8-ди-трет-бутилгидрокситолуола, 1,95-2,23 мас. % в пересчете на выход биотоплива. Описанные соотношения растворов позволят эффективно использовать биотопливо в качестве топлива для оборудования указанного способа. Биотопливо из узла 23 направляют в топливный бак 24, из которого полученное биотопливо поступает в систему 25 распределения топлива, откуда распределяется по основным приводам и используется в качестве источника энергии для работы вышеуказанного способа. Пиролизная смола из сепаратора 21 поступает в накопитель 26 смолы далее используется в качестве связующего для создания гранул.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1

Способ получения активированного угля осуществляют следующим образом: лузга: гречихи, семян подсолнечника, риса, соломы, древесные отходы кусковые, костра льна, отходы текстиля льна и хлопка измельчаются в частицы 0,15 мм. Конвективную сушку измельченного сырья ведут в пневмотранспортном трубопроводе в режиме прямотока теплоносителя, при температуре топочного газа 320°С. Сырье со стадии конвективной сушки смешивают со связующем в соотношении 10:1 пластифицируют при температуре 160°С, и под давлением 8,5 кПа, затем гранулируют в цилиндры диаметром 2,6-2,8 мм и длиной 4-6 мм, и подают в пиролизную камеру 7. Кондуктивный пиролиз сырья ведут при температуре 475°С. Активацию угля проводят перегретым водяным паром при температуре 940°С. После охлаждения активированного угля проводят аналитические исследования готового продукта. Биотопливо очищают ионообменными смолами NaFG в расчете 1 кг смолы на 1000 л. Очищенное биотопливо стабилизируют раствором 2,8-ди-трет-бутилгидрокситолуола, 1,95 мас. % в пересчете на выход биотоплива, затем проводят аналитические исследования биотоплива.

Пример 2

Способ получения активированного угля осуществляют следующим образом: косточки сливы, скорлупа грецкого ореха, косточки вишни, косточки абрикоса, косточки персика измельчаются в частицы 0,1 мм. Конвективную сушку измельченного сырья ведут в пневмотранспортном трубопроводе в режиме прямотока теплоносителя, при температуре топочного газа 350°С.Сырье со стадии конвективной сушки смешивают со связующем в соотношении 11:1 пластифицируют при температуре 170°С, и под давлением 9 кПа, затем гранулируют в цилиндры диаметром 2,6-2,8 мм и длиной 4-6 мм, которые непрерывно подают в пиролизную камеру 7. Кондуктивный пиролиз сырья ведут при температуре 500°С. Активацию угля проводят перегретым водяным паром при температуре 950°С. После охлаждения активированного угля проводят аналитические исследования готового продукта. Биотопливо очищают ионообменными смолами МВ87 в расчете 1 кг смолы на 1050 л. Очищенное биотопливо стабилизируют раствором 2,6-ди-трет-бутилгидрокситолуола, 2,23 мас. % в пересчете на выход биотоплива, затем проводят аналитические исследования биотоплива.

Пример 3

Способ получения активированного угля осуществляют следующим образом: отходы текстиля хлопка, хлопковые: створки, коробочки, мягкие отходы пищевой промышленности, неликвидные технические культуры измельчаются в частицы 0,2 мм. Конвективную сушку измельченного сырья ведут в пневмотранспортном трубопроводе в режиме прямотока теплоносителя, при температуре топочного газа 305°С. Сырье со стадии конвективной сушки смешивают со связующем в соотношении 12:1 пластифицируют при температуре 150°С, и под давлением 10 кПа, затем гранулируют в цилиндры диаметром 2,6-2,8 мм и длиной 4-6 мм, которые непрерывно подают в пиролизную камеру 7. Кондуктивный пиролиз сырья ведут при температуре 425°С. Активацию угля проводят перегретым водяным паром при температуре 900°С. После охлаждения активированного угля проводят аналитические исследования готового продукта. Биотопливо очищают ионообменными смолами МВ82 в расчете 1 кг смолы на 950 л. Очищенное биотопливо стабилизируют раствором 2,6-ди-трет-бутилгидрокситолуола, 1,95 мас. % в пересчете на выход биотоплива, затем проводят аналитические исследования биотоплива.

Исследование свойств угольных гранул и биотоплива, полученных по заявленному способу, проведено с использованием оборудования Центра коллективного пользования «Наноматериалы и нанотехнологии» Казанского национального исследовательского технологического университета.

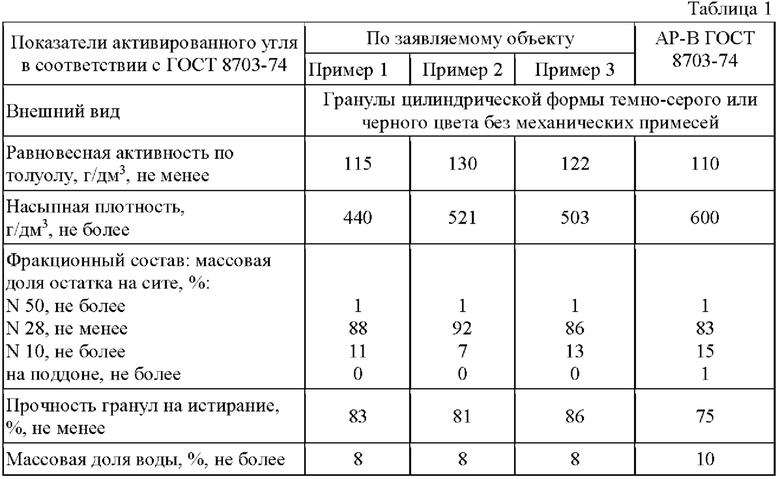

Прочность гранул на истирание определяли в соответствии с ГОСТ 16188-70, насыпную плотность определяли в соответствии с ГОСТ 16190-70, фракционный состав определяли в соответствии с ГОСТ 16187-70, равновесную активность по толуолу, полученного по заявляемому способу активированного угля, определяли в соответствии с ГОСТ 8703-74:

Данные по показателям работы разработанного способа приведены в Таблице 1.

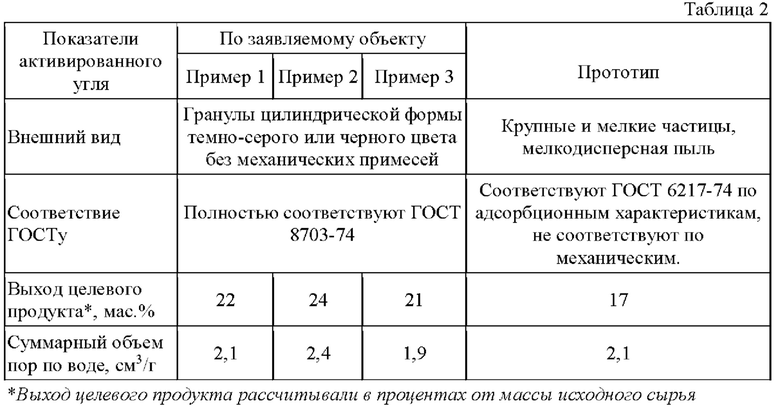

В таблице 2 приведены характеристики активированных углей в сравнении с прототипом.

Совокупность признаков формулы изобретения позволяет утверждать, что разработанный способ получения активированного угля, позволяет перерабатывать отходы природных полимеров, загрязняющие окружающую среду в активированный уголь соответствующий ГОСТ 8703-74, а также в сравнении с прототипом, увеличить выход активированного угля, улучшить качественный состав активированного угля и жидких продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активированного угля | 2021 |

|

RU2789699C1 |

| Способ получения активированного угля | 2019 |

|

RU2731633C1 |

| Способ получения активированного угля | 2019 |

|

RU2694347C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЁРДЫХ БЫТОВЫХ ОТХОДОВ | 2021 |

|

RU2780782C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2014 |

|

RU2582696C1 |

| Установка для переработки твердых органических отходов | 2022 |

|

RU2816423C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2468061C2 |

Изобретение относится к переработке отходов природных полимеров. Способ получения активированного угля заключается в следующем: отходы природных полимеров измельчают до размеров частиц 0,1-0,2 мм. Конвективную сушку измельченного сырья ведут топочными газами в трубопроводе. Досушка сырья протекает в камере смешения при температуре топочного газа в диапазоне температур 305-350°С в режиме прямотока. Высушенное сырье в камере смешения перемешивается со связующем веществом - пиролизной смолой в соотношении сырье и связующее вещество 10:1-12:1. Смесь из камеры направляют в устройство для гранулирования пластифицированных отходов в котором при температуре 150-170°С, смесь пластифицируется под давлением 8-10 кПа и гранулируется в гранулы диаметром 2,6-2,8 мм и длинной 4-6 мм. Кондуктивный пиролиз сырья ведут путем сжигания сепарированных горючих газов со стадии пиролиза и активации при температуре 400-500°С. Уголь из камеры пиролиза направляют в камеру активации, выполненную в виде шнекового реактора. Пространство между камерой активации и теплокорпусом камеры активации образует газоход зоны активации, в который подается перегретый водяной пар температурой 900-950°С, а из газохода пар через перфорированные стенки камеры активации поступает для взаимодействия с угольными гранулами. Водяные пары для активации угля подают с конвективной стадии охлаждения угля, которые нагревают топочными газами в змеевиковом теплообменнике. Передачу активированного угля со стадии активации на конвективную стадию охлаждения осуществляют роторным транспортером. Охлаждение активированного угля на первой стадии ведут до температуры 90-100°С путем орошения воды с помощью коллектора в количестве 15-20% от общего объема активированного угля, сепарированной из пиролизных газов и газов активации в эжекционном сепараторе и нагретую в теплообменнике топочными газами со стадии конвективной сушки, а остальную часть объема угля охлаждают путем конвекции образующимися парами воды. Активированный уголь на вторую стадию направляют шлюзовым питателем. Охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа. Пиролизные газы из камеры пиролиза и горючие газы активации из камеры активации объединяют и эжектируют в сепараторе охлажденной водой для разделения на жижку, воду и сепарированные горючие газы, при этом воду направляют на первую стадию охлаждения, а сепарированные горючие газы - на сжигание подачей в газовый коллектор. Отсепарированную жижку из сепаратора направляют на центробежную сепарацию, в которой отделяют смолу от биотоплива. Биотопливо направляют в узел тонкой очистки, где оно подвергается фильтрационной очистке ионообменными смолами в расчете 1 кг смолы на 950-1050 л биотоплива. Очищенное биотопливо из узла направляют в присадочный узел, для стабилизации раствором 2,6-2,8-ди-трет-бутилгидрокситолуола, 1,95-2,23 мас.% в пересчете на выход биотоплива. Биотопливо из узла направляют в топливный бак, из которого полученное биотопливо поступает в систему распределения топлива, откуда распределяется по основным приводам и используется в качестве источника энергии для работы вышеуказанного способа. Пиролизная смола из сепаратора поступает в накопитель смолы далее используется в качестве связующего для создания гранул. Техническим результатом является получение качественного активированного угля из отходов, являющихся природными полимерами. 1 з.п. ф-лы, 1 ил., 2 табл., 3 пр.

1. Способ получения активированного угля, включающий

нагрев измельченных отходов на стадии конвективной сушки отходов топочными газами в режиме пневмотранспортирования при температуре 305-350°С,

кондуктивный пиролиз измельченных отходов с сепарацией пиролизных газов,

активацию угля перегретым водяным паром с выделением горючих газов активации и охлаждение активированного угля в две стадии,

при этом пиролиз сырья ведут путем сжигания в рубашке сепарированных горючих газов со стадий пиролиза и активации, активацию угля проводят при температуре 900-950°С, охлаждение активированного угля на первой стадии ведут до температуры 90-100°С орошением 15-20% от общего объема активированного угля водой, сепарированной из пиролизных газов и газов активации и предварительно нагретой в теплообменнике топочными газами, с последующим охлаждением активированного угля за счет конвекции образующимися парами воды, охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа,

причем для активации угля используют водяные пары с первой стадии охлаждения угля, нагретые топочными газами в теплообменнике для создания перегретого пара,

топочные газы из конвективной сушилки последовательно очищают в электрическом фильтре, рукавном фильтре, абсорбируют водой и выбрасывают в атмосферу,

сырье со стадии конвективной сушки направляют в камеру пиролиза, а со стадии активации направляют на первую стадию охлаждения активированного угля,

сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют подачей в газовый коллектор, расположенный в нижней секции рубашки под пиролизной камерой, при этом теплообменник для создания перегретого пара расположен в верхней секции рубашки и выполнен из спирального кожуха, опоясывающего пиролизную камеру, и патрубка, расположенного внутри кожуха,

топочные газы от сгорания сепарированных горючих газов отводят по спиральному кожуху теплообменника, а перегретый пар из патрубка теплообменника направляют в камеру активации угля,

пиролизные газы и горючие газы активации объединяют и эжектируют охлажденной жижкой для разделения на жижку, воду и сепарированные горючие газы,

отличающийся тем, что в качестве сырья используют смесь отходов природных полимеров, измельченную до размера частиц 0,1-0,2 мм,

со стадии конвективной сушки измельченное сырье перемешивают со связующим веществом в пропорции 10:1-12:1,

пластифицируют под давлением 8-10 кПа, при температуре 150-170°С и гранулируют,

в качестве связующего вещества используют пиролизную смолу, получаемую при сепарации пиролизного дистиллята, который получают при сепарации пиролизных газов, образующихся на стадии пиролиза, пиролиз сырья ведут при температуре 400-500°С,

водопаровую активацию проводят с перемешиванием сыпучего слоя гранул.

2. Способ по п.1, в котором пиролизный дистиллят после эжекционной сепарации подвергают центробежной сепарации на жидкое биотопливо и пиролизную смолу, жидкое биотопливо подвергают фильтрационной очистке ионообменными смолами: NaFG, MB87, MB82 в расчёте 1 кг смолы на 950-1050 л биотоплива и стабилизируют раствором 2,6-2,8-ди-трет-бутилгидрокситолуола в количестве 1,95-2,23 мас.% в пересчете на выход биотоплива,

полученное биотопливо используют в качестве источника энергии для работы способа по п.1.

| Устройство для искусственного охлаждения охлаждающей воды в конденсаторах и т.п. | 1930 |

|

SU21186A1 |

| Способ получения активированного угля | 2021 |

|

RU2789699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АДСОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНОЙ | 2009 |

|

RU2411080C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2014 |

|

RU2575654C1 |

| US 7199080 B2, 03.04.2007 | |||

| CN 106458604 A, 22.02.2017. | |||

Авторы

Даты

2023-11-21—Публикация

2023-06-06—Подача