Изобретение относится к области регенерации и переработки углеродосодержащих материалов, а именно к химическому разрушению молекулярных цепей полимеров при обработке их паром или органическими кислородсодержащими соединениями и может быть использовано на предприятиях нефтеперерабатывающей промышленности.

Известна установка для комплексной переработки резинотехнических отходов [RU 2780839 C1, МПК (2006.01) B29 B17/00, F23G 7/12, C08 J11/00, опубл. 04.10.2022], которая содержит реактор термохимического пиролиза шахтного типа, верхняя часть которого первым трубопроводом через клапан соединена с теплообменником, в котором происходит охлаждение продуктов пиролиза. Теплообменник трубопроводом соединен с газо-жидкостным сепаратором, в котором происходит отделение неконденсируемой газовой смеси. Через регулирующие клапаны газо-жидкостный сепаратор одним паропроводом соединен с мембранным сепаратором, в котором, посредством мембранной технологии, происходит отделение водорода и метана. На выходе из мембранного сепаратора установлен патрубок для отвода водорода. К трубопроводу, соединяющему газо-жидкостный и мембранный сепараторы приварен перепускной паропровод подачи части метано-водородной смеси из сепаратора в котел для сжигания горючих газов и печного топлива. Вторым паропроводом газо-жидкостный сепаратор соединен с дистилляционной установкой, в которой из жидкой фракции пиролизной смеси выделяются ценные продукты.

Верхняя часть реактора пиролиза соединена вторым трубопроводом через регулирующий клапан с паровым каталитическим конвертером, который соответствующим трубопроводом соединен с котлом для сжигания горючего газа и печного топлива (осуществляется частичный возврат горючего газа для сжигания и поддержания температуры процесса пиролиза). Паровой каталитический конвертер стальным трубопроводом соединен с турбодетандером, который соединен с ресивером для сбора жидкого диоксида углерода. Выход ресивера снабжен патрубком для отвода части диоксида углерода в ректор пиролиза. К этому же патрубку присоединен патрубок подачи жидкого диоксида углерода из баллона. Снизу к реактору подведен трубопровод подачи жидкого диоксида углерода из баллона.

Недостатком известной установки является реализация стадийного процесса переработки измельченных изношенных шин в периодическом режиме работы установки.

Технический результат заявленного изобретения заключается в создании установки для комплексной переработки изношенных шин и резинотехнических изделий, позволяющей реализовать постоянный режим работы при параллельно протекающих процессах пиролиза изношенных шин и резинотехнических изделий и активации углеродного остатка.

Установка для комплексной переработки изношенных шин и резинотехнических изделий, также, как в прототипе, содержит реактор пиролиза, трубопроводы и регулирующие клапаны.

Согласно изобретению, приемный бункер с дозатором в нижней части установлен на верхней полке металлической рамы в виде стеллажа с тремя горизонтальными полками. Первая и вторая полка выполнены с возможностью регулирования угла их наклона. Дозатор трубопроводом соединен с цилиндрическим корпусом шнекового транспортера, шнек которого соединен с электроприводом. Другой конец корпуса шнекового транспортера соединен с первой промежуточной емкостью, в нижней части которой выполнен первый патрубок для соединения с баллоном, наполненным инертным газом. К первой промежуточной емкости цанговым фланцем присоединен конец двустенной трубы из стали, выступающий из короба реактора пиролиза. Между первой промежуточной емкостью и коробом на двустенную трубу надето и закреплено первое балансировочное кольцо, которое установлено на первых двух опорных роликах, надетых на оси, закрепленные на упорах, прикрепленных к верхней полке стальной рамы. С помощью первой муфты балансировочное кольцо соединено с первой ведомой звездочкой, надетой и закрепленной на одном конце двустенной трубы, а первая ведущая звездочка надета на вал первого электродвигателя, прикрепленного к верхней полке снизу. Первая ведомая звездочка соединена с первой ведущей звездочкой, надетой на них замкнутой цепью, пропущенной через сквозное отверстие в верхней полке. Внутри короба реактора пиролиза горизонтально установлена двустенная труба из стали, в зазоре между стенками которой, на равном расстоянии друг от друга, последовательно намотаны три электрических нагревательных элемента. На другом конце двустенной трубы установлено второе балансировочное кольцо, которое опирается на вторые два опорных ролика, надетых на оси, установленные на упорах, прикрепленных к верхней полке стальной рамы. Второе балансировочное кольцо с помощью второй муфты соединено со второй промежуточной стальной емкостью, оснащенной термопарой и вторым патрубком для отвода парогазовых продуктов пиролиза., который при помощи силиконовой трубки присоединен к верхней части змеевикового конденсатора, закрепленного на боковой поверхности рамы. Сверху змеевиковый конденсатор соединен с емкостью, наполненной водой, которая снизу трубопроводом через циркуляционный насос соединена с нижней частью змеевикового конденсатора, который снизу трубопроводом соединен с баком накопления жидких углеводородов, снабженным патрубком отвода газов на газовый анализ и в окружающую среду. Снизу ко второй промежуточной емкости последовательно подсоединены первый дозатор, охлаждающий бункер твердого остатка продуктов пиролиза, второй дозатор, который соединен с третьей промежуточной емкостью, которая с помощью третьей муфты соединена с третьим балансировочным кольцом, надетым на конец двустенной трубы из кварцевого стекла, выступающей из короба реактора активации, размещенного на второй полке рамы. В зазоре между стенками трубы из кварцевого стекла последовательно установлены три нагревательных элемента. На один конец двустенной трубы из кварцевого стекла надета вторая ведомая звездочка. Вторая ведущая звездочка надета на вал второго электродвигателя, прикрепленного ко второй полке снизу и соединена со второй ведомой звездочкой надетой на них цепью, пропущенной через соответствующее отверстие во второй полке стальной рамы. Другой конец двустенной трубы из кварцевого стекла соединен с четвертой промежуточной емкостью из стали, в верхней части которой установлен капилляр для отвода паровых продуктов активации, причем нижняя часть четвертой промежуточной емкости соединена с бункером для готовой продукции, который прикреплен ко второй полке снизу. На нижней полке установлен резервуар с водой, патрубок которого через перистальтический насос-дозатор и первый клапан соединен трубопроводами с последовательно расположенными испарителем и пароперегревателем, который трубкой, снабженной регулятором расхода газа, соединен с третьей промежуточной емкостью. Испаритель трубопроводами через второй клапан соединен с баллоном, наполненным диоксидом углерода. К блоку управления подключены нагревательные элементы, датчики температур, термопары, электропривод, первый и второй электродвигатели.

Расположение реакторов пиролиза и активации на одном стеллаже друг под другом и их соединение при помощи промежуточного бункера и дозаторов обеспечивает одновременное протекание процессов пиролиза изношенных шин и резинотехнических изделий и активации углеродного остатка, что позволяет установке работать в постоянном режиме и приводит к увеличению скорости получения активированного углерода.

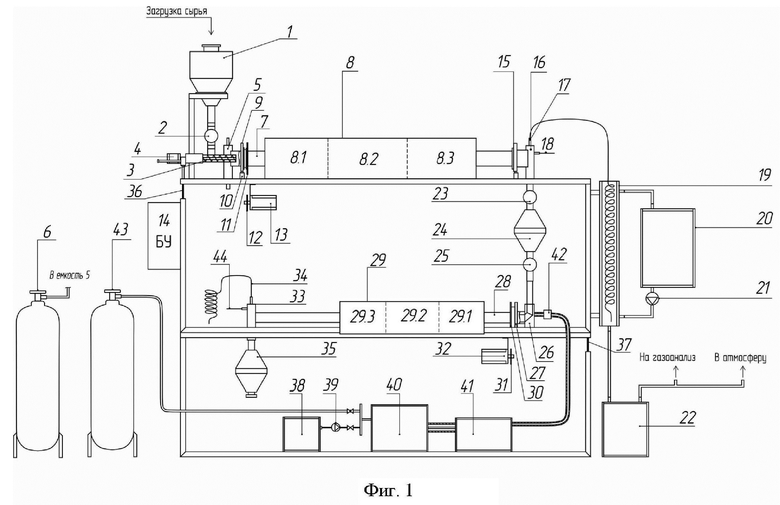

На фиг. 1 схематично изображена установка для комплексной переработки изношенных шин и резинотехнических изделий.

На фиг. 2 изображена часть реактора пиролиза и корпуса, соединяющего реактор со шнековым транспортером.

Установка для комплексной переработки изношенных шин и резинотехнических изделий содержит металлическую раму в виде стеллажа с тремя горизонтальными полками. На верхней полке на двух вертикальных держателях установлен приемный бункер 1 (фиг. 1), нижняя часть которого снабжена дозатором 2. Дозатор 2 стальным трубопроводом соединен с цилиндрическим корпусом шнекового транспортера 3, шнек которого соединен с электроприводом 4. Корпус шнекового транспортера 3 соединен с первой стальной промежуточной емкостью 5, в нижней части которой выполнен первый патрубок, соединенный трубопроводом с баллоном 6, наполненным инертным газом.

К первой промежуточной емкости 5 цанговым фланцем присоединен конец двустенной трубы 7 из нержавеющей стали, выступающий из прямоугольного короба 8 реактора пиролиза. Между первой промежуточной емкостью 5 и коробом 8 на двустенную трубу 7 надето и закреплено с помощью сварки первое балансировочное кольцо 9 (фиг. 1 и 2), которое установлено на первых двух опорных роликах 10, надетых на оси, закрепленные на упорах, прикрепленных к верхней полке стальной рамы. С помощью первой муфты первое балансировочное кольцо 9 соединено с первой ведомой звездочкой 11, надетой и закрепленной на одном конце двустенной трубы 7. Первая ведущая звездочка 12 надета на вал первого электродвигателя 13, прикрепленного к верхней полке снизу. Первая ведомая звездочка 11 соединена с первой ведущей звездочкой 12 надетой на них замкнутой цепью, пропущенной через сквозное отверстие в верхней полке.

Внутри короба 8 реактора пиролиза, выполненного из нержавеющей стали, горизонтально установлена двустенная труба 7, в зазоре между стенками которой, на равном расстоянии друг от друга, последовательно намотаны три электрических нагревательных элемента 8.1, 8.2 и 8.3, образуя внутри реактора пиролиза три независимых зоны нагрева. Каждый нагревательный элемент 8.1, 8.2 и 8.3 соединен с блоком управления 14 (БУ). Каждая зона нагрева реактора пиролиза оснащена соответствующим датчиком температуры (на фиг. 1 не показаны).

На другой конец двустенной трубы 7 надето второе балансировочное кольцо 15, которое опирается на вторые соответствующие два опорных ролика, надетых на оси, закрепленные на упорах, прикрепленных к верхней полке стальной рамы. Второе балансировочное кольцо 15 с помощью второй муфты соединено со второй промежуточной стальной емкостью 16, в верхней части которой выполнен второй патрубок 17 для отвода парогазовых продуктов пиролиза. Вторая промежуточная емкость 16 оснащена термопарой 18.

Второй патрубок 17 силиконовой трубкой присоединен к верхней части змеевикового конденсатора 19, закрепленного на боковой поверхности рамы. Верхняя часть змеевикового конденсатора 19 трубопроводом соединена с емкостью 20, наполненной водой, которая снизу трубопроводом через циркуляционный насос 21 соединена с нижней частью змеевикового конденсатора 19.

Снизу змеевиковый конденсатор 19 трубопроводом соединен с баком накопления жидких углеводородов 22, снабженным патрубком отвода газов для анализа и в окружающую среду.

Снизу к второй промежуточной емкости 16 последовательно подсоединены первый дозатор 23, охлаждающий бункер твердого остатка продуктов пиролиза 24, второй дозатор 25, который соединен с третьей промежуточной емкостью 26, которая с помощью третьей муфты соединена с третьим балансировочным кольцом 27, надетом на конец двустенной трубы 28 из кварцевого стекла, выступающей из короба 29 реактора активации, размещенного на второй полке рамы.

В зазоре между стенками трубы 28 последовательно установлены три нагревательных элемента 29.1, 29.2 и 29.3, каждый из которых соединен с блоком управления 14 (БУ), образуя три независимых зоны нагрева. Каждая зона нагрева реактора активации оснащена соответствующим датчиком температуры (на фиг. 1 не показаны).

На один конец двустенной трубы 28 из кварцевого стекла надета вторая ведомая звездочка 30. Вторая ведущая звездочка 31 надета на вал второго электродвигателя 32, прикрепленного к второй полке снизу и соединена с второй ведомой звездочкой 30 надетой на них цепью, пропущенной через соответствующее отверстие во второй полке стальной рамы.

Другой конец двустенной трубы 28 из кварцевого стекла, выступающий из короба 29, соединен с четвертой промежуточной емкостью из стали 33, в верхней части которой установлен капилляр 34 для отвода паровых продуктов активации. Нижняя часть четвертой промежуточной емкости 33 соединена с бункером 35 для готовой продукции, который прикреплен к второй полке снизу.

Верхняя полка стеллажа закреплена на раме с возможностью регулирования угла её наклона с помощью регулировочной шпильки 36, расположенной со стороны шнекового транспортера 3. Вторая полка стеллажа закреплена на раме с возможностью регулирования угла её наклона с помощью регулировочной шпильки 37, расположенной со стороны третьей промежуточной емкости 26.

На нижней полке установлен резервуар 38 с водой, стальной патрубок которого через перистальтический насос-дозатор 39 и первый клапан соединен трубопроводами с последовательно расположенными испарителем 40 и пароперегревателем 41, который силиконовой трубкой, снабженной регулятором расхода газа 42, соединен с третьей промежуточной емкостью 26.

Испаритель 40 и пароперегреватель 41 трубопроводами через второй клапан соединены с баллоном 43, наполненным диоксидом углерода.

К блоку управления 14 подключены датчики температур (на фиг. не обозначены) реактора пиролиза и реактора активации, термопары 18 и 44, электропривод 4, первый электродвигатель 13 и второй электродвигатель 32.

Измельченные резинотехнические отходы отработанных шин или иного углеродосодержащего материала из приемного бункера 1 загружают с помощью дозатора 2 и шнекового транспортера 3, подключенного к электроприводу 4, во вращающийся с помощью электропривода 13 реактор пиролиза. Вращение обеспечивают первая ведущая 11 и первая ведомая 12 звездочки, соединенные замкнутой цепью.

Скорость вращения реактора пиролиза контролируют с помощью двух балансировочных колец 9 и 15, вращающихся на двух опорных роликах 10, путем затягивания или ослабления болтов цангового фланца, надетого на каждое балансировочное кольцо.

До загрузки измельченных резинотехнических отходов каждую рабочую зону реактора пиролиза прогревают до необходимой температуры: зону 8.1 - до 400°С, зону 8.2 - до 400-500°С, зону 8.3 - до 500-600°С. Температуру в каждой зоне регулируют при помощи датчиков, подключенных к блоку управления 14. Пиролизный гранулят за счет наклона реактора пиролиза, который осуществляется при помощи регулировочной шпильки 36, попадает во вторую промежуточную ёмкость 16. Температуру пиролизного гранулята измеряют при помощи термопары 18. Образующиеся в результате пиролиза гранулята исходного сырья парогазовые продукты с помощью патрубка 17 направляют в конденсатор 19, в котором происходит их разделение на жидкие углеводороды и горючие неконденсируемые газофазные соединения. Разделение парогазовых продуктов пиролиза осуществляют с помощью замкнутого цикла охлаждения путем прокачки через конденсатор 19 охлаждающей воды из емкости 20 циркуляционным насосом 21. Жидкие углеводороды направляют в бак накопления жидких углеводородов 22, и в дальнейшем они могут быть использованы в качестве жидкого топлива или сырья для нефтехимического производства. Неконденсируемые газофазные соединения, образующиеся в накопительной емкости 20 направляют на газоанализ для контроля режима работы установки, а их излишки принудительно удаляются в атмосферу.

После окончания стадии пиролиза гранулята (прекращение выхода летучих соединений) углеродный остаток с помощью первого дозатора 23 накапливают в промежуточном охлаждающем бункере 24 твердого остатка продукта пиролиза и при помощи второго дозатора 25 направляют в третью промежуточную емкость 26, после чего направляют в двустенную трубу 28 из кварцевого стекла, расположенную в прямоугольном коробе 29 реактора активации, вращающегося с помощью электродвигателя 32. В реакторе активации получают углеродные сорбенты различного назначения, попадающие в бункер готовой продукции 35 через четвертую промежуточную емкость 33 за счет наклона реактора активации, регулируемого при помощи шпильки 37.

В реакторе активации с помощью трех нагревательных элементов 29.1, 29.2, 29.3 обеспечивают температуру 1000°С в каждой независимой зоне. Температуру в каждой зоне контролируют с помощью датчиков, подключенных к блоку управления 14. Деление на зоны необходимо для обеспечения стадийности процесса активации гранулята углеродсодержащих пиролизированных материалов, а также для обеспечения полной активации углеродного остатка.

Активацию углеродного остатка осуществляют или с помощью пара или с помощью углекислого газа.

При активации углеродного остатка материалов с помощью пара из резервуара 38 воду нагнетают перистальтическим насосом-дозатором 39 в испаритель 40, где преобразуют в пар. После этого пар перегревают в пароперегревателе 41 до температур 800-950 °С. Этот пар используется в качестве активирующего агента. Таким образом, пар от пароперегревателя 41 по силиконовой трубке, через регулятор расхода газа 42 подводят напрямую в реактор активации, где происходит взаимодействие пара с углеродным остатком и активация последнего. В процессе паровой активации образуется незначительное количество газа, который отводится с помощью капилляра 34.

При активации углеродного остатка материалов с помощью углекислого газа клапан, установленный после перестальтического насоса-дозатора 39, закрывают и открывают второй клапан, который установлен на трубопроводе, соединяющем баллон 43, наполненный диоксидом углерода и пароперегреватель 41. В пароперегревателе 41 углекислый газ нагревают, после чего по силиконовой трубке через регулятор расхода газа 42, газ подводят напрямую в реактор, где происходит взаимодействие газа и углеродного остатка и активация последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И/ИЛИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361731C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2348676C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2020 |

|

RU2743702C1 |

| РЕАКТОР ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2717778C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2356731C1 |

Изобретение относится к области регенерации и переработки углеродосодержащих материалов и может быть использовано на предприятиях нефтеперерабатывающей промышленности. Установка для комплексной переработки изношенных шин и резинотехнических изделий включает металлическую раму в виде стеллажа с тремя горизонтальными полками, приемный бункер с дозатором, шнековый транспортер с первой промежуточной емкостью, реактор пиролиза, вторую промежуточную емкость, змеевиковый конденсатор, охлаждающий бункер твердого остатка продуктов пиролиза, третью промежуточную емкость, реактор активации, четвертую промежуточную емкость, бункер для готовой продукции, блок управления. Техническим результатом является обеспечение постоянного режима работы при параллельно протекающих процессах пиролиза изношенных шин и резинотехнических изделий и активации углеродного остатка. 2 ил.

Установка для комплексной переработки изношенных шин и резинотехнических изделий, содержащая реактор пиролиза, трубопроводы, регулирующие клапаны, отличающаяся тем, что приемный бункер с дозатором в нижней части установлен на верхней полке металлической рамы в виде стеллажа с тремя горизонтальными полками, причем первая и вторая полка выполнены с возможностью регулирования угла их наклона, а дозатор трубопроводом соединен с цилиндрическим корпусом шнекового транспортера, шнек которого соединен с электроприводом, другой конец корпуса шнекового транспортера соединен с первой промежуточной емкостью, в нижней части которой выполнен первый патрубок для соединения с баллоном, наполненным инертным газом, при этом к первой промежуточной емкости цанговым фланцем присоединен конец двустенной трубы из стали, выступающий из короба реактора пиролиза, между которым и промежуточной емкостью на двустенную трубу надето и закреплено первое балансировочное кольцо, которое установлено на первых двух опорных роликах, надетых на оси, закрепленные на упорах, прикрепленных к верхней полке стальной рамы, причем с помощью первой муфты балансировочное кольцо соединено с первой ведомой звездочкой, надетой и закрепленной на одном конце двустенной трубы, а первая ведущая звездочка надета на вал первого электродвигателя, прикрепленного к верхней полке снизу, первая ведомая звездочка соединена с первой ведущей звездочкой надетой на них замкнутой цепью, пропущенной через сквозное отверстие в верхней полке; внутри короба реактора пиролиза горизонтально установлена двустенная труба из стали, в зазоре между стенками которой, на равном расстоянии друг от друга, последовательно намотаны три электрических нагревательных элемента, на другом конце двустенной трубы установлено второе балансировочное кольцо, которое опирается на вторые два опорных ролика, надетых на оси, установленные на упорах, прикрепленных к верхней полке стальной рамы, при этом второе балансировочное кольцо с помощью второй муфты соединено со второй промежуточной стальной емкостью, оснащенной термопарой и вторым патрубком для отвода парогазовых продуктов пиролиза, который присоединен к верхней части змеевикового конденсатора, закрепленного на боковой поверхности рамы, причем сверху змеевиковый конденсатор соединен с емкостью, наполненной водой, которая снизу трубопроводом через циркуляционный насос соединена с нижней частью змеевикового конденсатора, который снизу трубопроводом соединен с баком накопления жидких углеводородов, снабженным патрубком для отвода газов на газовый анализ и в окружающую среду, при этом снизу ко второй промежуточной емкости последовательно подсоединены первый дозатор, охлаждающий бункер твердого остатка продуктов пиролиза, второй дозатор, который соединен с третьей промежуточной емкостью, которая с помощью третьей муфты соединена с третьим балансировочным кольцом, надетом на конец двустенной трубы из кварцевого стекла, выступающий из короба реактора активации, размещенного на второй полке рамы, а в зазоре между стенками трубы из кварцевого стекла последовательно установлены три нагревательных элемента, причем на один конец двустенной трубы кварцевого стекла надета вторая ведомая звездочка, а вторая ведущая звездочка надета на вал второго электродвигателя, прикрепленного ко второй полке снизу и соединена с второй ведомой звездочкой надетой на них цепью, пропущенной через соответствующее отверстие во второй полке стальной рамы; другой конец двустенной трубы из кварцевого стекла соединен с четвертой промежуточной емкостью из стали, в верхней части которой установлен капилляр для отвода паровых продуктов активации, причем нижняя часть четвертой промежуточной емкости соединена с бункером для готовой продукции, который прикреплен ко второй полке снизу, на нижней полке установлен резервуар с водой, патрубок которого через перистальтический насос-дозатор и первый клапан соединен трубопроводами с последовательно расположенными испарителем и пароперегревателем, который трубкой, снабженной регулятором расхода газа, соединен с третьей промежуточной емкостью, а испаритель трубопроводами через второй клапан соединен с баллоном, наполненным диоксидом углерода, а к блоку управления подключены нагревательные элементы, датчики температур, термопары, электропривод, первый и второй электродвигатели.

| Способ комплексной переработки резинотехнических отходов | 2021 |

|

RU2780839C1 |

| Приспособление к труботяжным станкам для изготовления захватов у труб | 1931 |

|

SU27923A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ГРАНУЛЯТОВ ДЛЯ ПРОИЗВОДСТВА ПОЛУАКТИВНОГО КАРБОНИЗАТА И ПЛАСТИФИКАТОРА | 2010 |

|

RU2558119C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2356731C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| US 10053628 B2, 21.08.2018 | |||

| CN 106433726 A, 22.02.2017. | |||

Авторы

Даты

2024-02-01—Публикация

2023-11-21—Подача