Изобретение относится к области металлургии сплавов на основе титана, в частности к сплавам для сварочных материалов, и может быть использовано в качестве присадочной проволоки для дуговой сварки в среде инертных газов высокопрочных (α+β) и псевдо-β-титановых сплавов.

Для сварки высокопрочных (α+β) и псевдо-β-титановых сплавов наиболее оптимальным является применение присадочных материалов, относящихся к классу псевдо-α и низколегированных (α+β)-титановых сплавов.

Известна сварочная проволока марки СП15 по ГОСТ 27265, следующего химического состава, мас. %: алюминий 3,0-5,5; молибден 2,0-3,5; ванадий 2,0-3,5; цирконий 1,0-2,0; кремний ≤0,15; железо ≤0,30; углерод ≤0,10; кислород ≤0,15; азот ≤0,05; водород ≤0,006; сумма прочих примесей ≤0,30.

Недостатком известной присадочной проволоки для сварки титановых сплавов, например, сплава ВТ22, является снижение прочностных характеристик полученных сварных соединений по сравнению с основным металлом [С.М. Гуревич, Е.Н. Замков, Н.А. Кушниренко Сварка и термическая обработка титанового сплава ВТ22 // Автоматическая сварка, 1982, №5].

Известны сварочные проволоки марок ВТ20-1св по ГОСТ 27265, ВТ20-2св по ГОСТ 27265 и ВТ20-3св следующего химического состава, мас. %:

- ВТ20-1св по ГОСТ 27265 (алюминий 2,0-3,0; молибден 0,5-1,5; ванадий 0,5-1,5; цирконий 1,0-2,0; кремний ≤0,10; железо ≤0,15; углерод ≤0,05; кислород ≤0,12; азот ≤0,04; водород ≤0,003; сумма прочих примесей ≤0,30);

- ВТ20-2св по ГОСТ 27265 (алюминий 3,5-4,5; молибден 0,5-1,5; ванадий 0,5-1,5; цирконий 1,0-2,0; кремний ≤0,10; железо ≤0,15; углерод ≤0,05; кислород ≤0,12; азот ≤0,04; водород ≤0,003; сумма прочих примесей ≤0,30);

- ВТ20-3св (патент SU 436717) (алюминий 4,7-5,8; цирконий 2,2-3,5; молибден 0,8-1,5; ванадий 1,3-3,2; олово 1-2%; водород ≤0,003; кислород ≤0,120).

Использование сварочной проволоки марки ВТ20-2св для изготовления сварных соединений титановых сплавов, например, сплава марки ВТ20, приводит к уменьшению коэффициента ослабления (отношение временного сопротивления сварного соединения к временному сопротивлению основного металла) при увеличении толщины свариваемого металла. [Р.С. Курочко, Н.Н. Мануйлов, Л.А. Груздева, Е.А. Борисова Присадочная проволока для сварки высокопрочных титановых сплавов // Сварочное производство, 1977, №3].

Применение проволоки марки ВТ20-3св для аргонодуговой сварки титановых сплавов, например, сплава ВТ22, приводит к снижению ударной вязкости металла шва [М.А. Хорев, В.И. Лукин, А.В. Иода, Е.С. Силкина и др. Присадочные материалы для сварки конструкционных титановых сплавов // Технология легких сплавов, 1990, №5].

Известны сварочные проволоки марок ВТ6св и СПТ-2 по ГОСТ 27265 следующих химических составов, мас. %:

- ВТ6св (алюминий 3,5-4,5; ванадий 2,5-3,5; кремний ≤0,10; железо ≤0,15; углерод ≤0,05; кислород ≤0,12; азот ≤0,04; водород ≤0,003; сумма прочих примесей ≤0,30);

- СПТ-2 (алюминий 3,5-4,5; ванадий 2,5-3,5; цирконий 1,0-2,0; кремний ≤0,10; железо ≤0,15; углерод ≤0,05; кислород ≤0,12; азот ≤0,04; водород ≤0,003; сумма прочих примесей ≤0,30).

Недостатком вышеперечисленных сварочных проволок при использовании их в качестве присадочного материала в процессе сварки титановых сплавов, например, сплава ВТ22, является недостаточный уровень прочностных характеристик полученных сварных соединений [С.М. Гуревич, В.Н. Замков, Н.А. Кушниренко Сварка и термическая обработка титанового сплава ВТ22 // Автоматическая сварка, 1982, №5].

Наиболее близким аналогом, взятым за прототип, является сварочная проволока на основе титана СПТ-2 (ГОСТ 27265), имеющая самую высокую прочность из вышеперечисленных.

Техническим результатом предложенного изобретения является создание сварочной проволоки для аргонодуговой сварки неплавящимся электродом высокопрочных титановых сплавов, обеспечивающей получение сварных соединений с повышенными характеристиками прочности (до 1010 МПа) при сохранении характеристик пластичности.

Для сварочной проволоки промышленных марок, изготавливаемых по ГОСТ 27265, молибденовый эквивалент составляет 2,0-3,0%, поэтому целесообразно увеличение числа β - стабилизаторов, добавками хрома и ниобия, что не только обеспечит оптимальные значения эквивалента по молибдену, но и приведет к положительным эффектам комплексного легирования (например, при сварке нового псевдо-β-титанового сплава ПТ-48 повышаются химическая и структурная однородность и механические свойства различных зон сварного соединения, а также увеличивается предел прочности без снижения пластичности сварного шва).

Предложенная сварочная проволока относится к классу низколегированных (α+β)-титановых сплавов с молибденовым эквивалентом (Моэкв) на уровне 2,57% - среднее значение (от 0,73 до 4,4%). Сплав комплексно легирован изоморфными (ванадий, молибден, ниобий) и эвтектоидными (хром) β-стабилизаторами, α-стабилизаторами (алюминий) и нейтральным упрочнителем (цирконий).

Для достижения поставленного технического результата предложена сварочная проволока на основе титана, содержащая алюминий, ванадий, молибден, ниобий, хром, цирконий, остальное - титан и примеси при следующем соотношении компонентов, мас. %: алюминий 3,0-4,0; ванадий 0,2-1,2; молибден 0,2-1,2; цирконий 1,0-2,0; хром 0,2-1,2; ниобий 0,2-1,2; углерод не более 0,03; кислород не более 0,12; азот не более 0,03, водород не более 0,003.

Для обеспечения оптимального показателя алюминиевого эквивалента на уровне 5,0% в сплавах ВТ6св, СПТ-2, ВТ20-2св (по ГОСТ 27265) суммирующее содержание примесей (кислород, углерод, азот), должно составлять не более 1,3%. Однако, при содержании алюминия в этих сплавах на верхнем пределе, равном 4,5% необходимо обеспечить минимальные значения содержания примесей (кислорода, углерода, азота). Технология изготовления сварочной проволоки позволит снизить содержание указанных примесей до минимальных значений, но в процессе сварки (при недостаточной газовой защите) в наплавленном металле происходит повышение содержаний примесей, и соответственно алюминиевого эквивалента. Вследствие этого возможно повышение прочности металла шва и его охрупчивание. Поэтому в предлагаемом химическом составе сварочной проволоки интервал содержания алюминия несколько снижен до 3,0-4,0%, по сравнению со сплавом- прототипом -3,5-4,5%.

Для обеспечения молибденового эквивалента менее 5,0% содержание ванадия понижено до 0,2-1,2% относительно сплава-прототипа, ввиду дополнительного легирования сплава β-стабилизаторами (молибден, ниобий, хром).

Хром является эффективным упрочнителем в титановых сплавах. При содержании хрома свыше 3,0% велика вероятность выделения интерметаллидных соединений TiCr2 и, как следствие, существенная потеря пластичности. Содержание в сварочной проволоке хрома от 0,2 до 1,2% выбрано по причине уменьшения ликвации легирующего элемента в процессе изготовления слитка и внутри зерна, что способствует термической стабильности титановой сварочной проволоки, а также повышению ее коррозионно-механической прочности.

Совместное легирование хромом и молибденом обеспечивает постоянство суммарного количества β-стабилизаторов в различных зонах сварного соединения, тем самым повышая прочностные и пластические характеристики [Попова М.А., Россина Н.Г, Попов Н.А. Процессы выделения α2-фазы в сплавах титан-алюминий. Титан, 2016, №4.] Также молибден повышает коррозионную стойкость в морской воде.

Легирование сплава и сварного шва цирконием 1,0-2,0% при сварке высокопрочного псевдо- β-титанового сплава повышает равномерность распада метастабильной β-фазы при старении, уменьшает отрицательное влияние сегрегаций легирующих элементов на структуру высоколегированных β-сплавов в зоне сплавления, способствуя более равномерному участию элементов в пластической деформации при нагружении. Цирконий повышает термическую стабильность, коррозионную стойкость сплавов Ti-Mo, увеличивает прокаливаемость, подавляет образование ω-фазы при низких температурах старения и уменьшает окисление.

В предлагаемый химический состав сварочной проволоки добавлен ниобий (02-1,2%), который имеет небольшую растворимость в α-титане. В сплавах титана с алюминием ниобий препятствует процессу упорядочения структуры и вследствие этого уменьшает охрупчивание сплавов, помимо этого повышает стойкость сварных швов к окислению.

Кислород стабилизирует α-фазу, хорошо растворяясь в α-титане, существенно упрочняет титан. Каждые 0,1% кислорода (по массе) повышают прочностные свойства титана на 130 МПа, что связано с сильным искажением решетки α-титана из-за внедрения атомов кислорода в октаэдрические пустоты. Однако при сварке возможно дополнительное окисление металла шва при нарушении защиты зоны сварки, поэтому в сварочной проволоке интервал содержания кислорода ограничен до 0,12%

В области малых концентраций углерод повышает пределы прочности и текучести титана; при концентрациях углерода более 0,2% образуются твердые карбиды, снижающие ударную вязкость и затрудняющие механическую обработку. В связи с этим содержание углерода в предлагаемом сплаве ограничено интервалом до 0,03%.

Азот - вредная примесь в титановых сплавах, существенно снижающая пластичность, и поэтому его содержание в предлагаемом сплаве регламентируется в пределе до 0,03%.

Водород образует раствор типа внедрения и также относится к категории вредных примесей, так как вызывает водородную хрупкость титановых сплавов. В предлагаемом сплаве содержание водорода ограничено интервалом до 0,003%.

Пример осуществления:

Из предлагаемого титанового сплава изготавливали слитки размером ∅ 360×310 мм методом двойного вакуумно-дугового переплава. Далее проводился нагрев слитков до температур 950°С - 1180°С и последующий прокат до диаметра 50 мм. Отпрессованную заготовку разрезали на части, проводили механическую обработку для удаления поверхностных дефектов. После чего заготовки нагревали до температур 880°С - 980°С и осуществляли прокат до диаметра 8 мм.

Полученные проволочные заготовки (катанки) проходили многократное волочение до диаметров 2 и 4 мм. После этого было произведено травление сварочной проволоки. Окончательная операция процесса изготовления - вакуумный отжиг для дегазации конечного продукта.

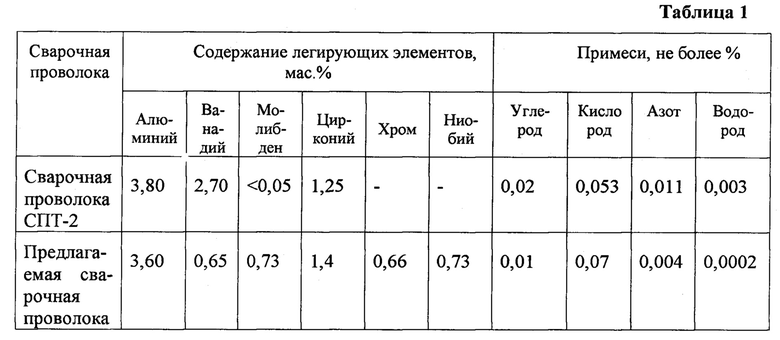

В качестве основного материала для исследования свойств сварных соединений был использован псевдо-β-титановый сплав марки VST5553 в виде плиты размером 100×100×600 мм. Из плиты механическим способом вырезали пластины толщиной 20 мм для изготовления сварных соединений. Сварку плит выполняли в виде стыковых соединений ручной аргонодуговой сваркой с присадочным материалом (таблица 1).

Далее были определены следующие характеристики полученных полуфабрикатов (проволоки) и сварных соединений:

- механические характеристики при испытаниях проволоки на статическое растяжение при комнатной температуре по ГОСТ 27265 (временное сопротивление и относительное удлинение);

- временное сопротивление при испытаниях габаритных образцов, вырезанных из сварного соединения, на статическое растяжение по ГОСТ 6996;

- малоцикловая усталость на воздухе и в синтетическая морской воде образцов, вырезанных из сварного соединения, по ГОСТ 25.502.

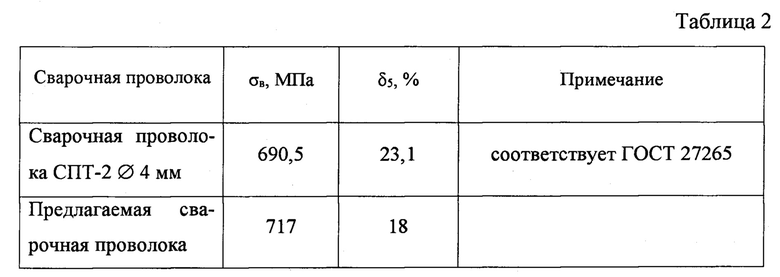

В таблице 2 приведены стандартные механические свойства проволоки, изготовленной из предлагаемого сплава и сплава-прототипа. Механические свойства предлагаемой проволоки остаются на уровне свойств проволоки, изготовленной из сплава-прототипа.

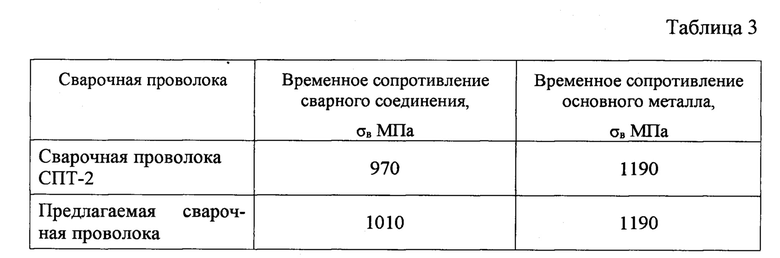

В таблице 3 представлены значения пределов прочности сварных соединений, полученные при использовании предлагаемой сварочной проволоки в качестве присадочного материала в процессе ручной аргонодуговой сварки титанового псевдо-β-сплава по сравнению со сварочной проволокой СПТ-2.

Из таблицы 3 следует, что при использовании предлагаемой сварочной проволоки в качестве присадочного материала в процессе аргонодуговой сварки титанового псевдо-β-сплава по сравнению со сплавом-прототипом значение временного сопротивления сварного соединения повысилось на 40 МПа при сохранении характеристик пластичности (относительное удлинение и относительное сужение) на уровне сплава прототипа.

Полученные результаты по увеличению прочности сварных соединений позволяют уменьшить высоту усиления шва, в результате чего повышается технико-экономический эффект при изготовлении конструкций, а именно повышается производительность процесса и уменьшается расход присадочного материала.

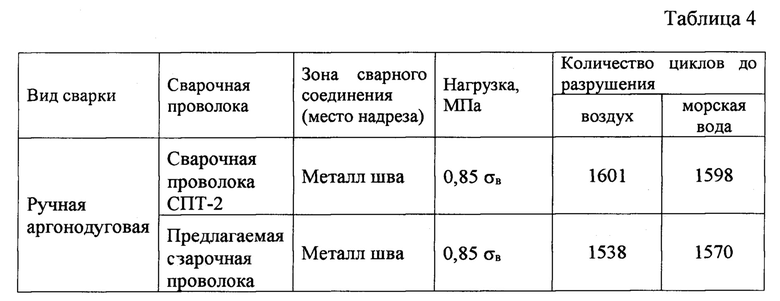

Значения коррозионно-механической прочности сварных соединений, полученных с применением предлагаемой сварочной проволоки, представлены в таблице 4.

Как видно из таблицы 4 прочность сварных соединений остается на уровне сплава прототипа.

Предлагаемая сварочная проволока может применяться в качестве присадочного материала для аргонодуговой сварки высокопрочных титановых сплавов в среде инертных газов. Полученные сварные соединения обладают более высокими значениями временного сопротивления при сохранении характеристик пластичности по сравнению со сварными соединениями, изготовленными с применением ранее известных присадочных материалов.

При этом комплексное легирование сварочной проволоки повышает химическую и структурную однородность сварного соединения при сварке высокопрочных и высоколегированных сплавов титана, таких как псевдо-β-сплавы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721977C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2373038C1 |

| Жаропрочный свариваемый сплав на основе никеля и изделие, выполненное из него | 2021 |

|

RU2777099C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1994 |

|

RU2082802C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| Состав сварочной проволоки | 1976 |

|

SU560721A1 |

Изобретение может быть использовано в производстве присадочных материалов для дуговой сварки в среде инертных газов высокопрочных (α+β) и псевдо-β-титановых сплавов, предназначенных для использования в качестве конструкционного высокопрочного высокотехнологичного материала. Сварочная проволока содержит, мас. %: алюминий 3,0-4,0; ванадий 0,2-1,2; молибден 0,2-1,2; цирконий 1,0-2,0; хром 0,2-1,2; ниобий 0,2-1,2; кислород - не более 0,12; углерод - не более 0,03; азот - не более 0,03; водород - не более 0,003; титан - остальное. Сварочная проволока обеспечивает получение сварных соединений с высокими характеристиками прочности (до 1010 МПа) при сохранении характеристик пластичности. 4 табл., 1 пр.

Проволока сварочная на основе титана, содержащая алюминий, ванадий, цирконий, титан и примеси, отличающаяся тем, что она дополнительно содержит ниобий, хром и молибден, при этом ограничено содержание углерода, кислорода, азота и водорода в качестве примесей при следующем соотношении компонентов, мас. %:

Алюминий 3,0-4,0

Ванадий 0,2-1,2

Молибден 0,2-1,2

Цирконий 1,0-2,0

Хром 0,2-1,2

Ниобий 0,2-1,2

Углерод не более 0,03

Кислород не более 0,12

Азот не более 0,03

Водород не более 0,003

Титан остальное

| Состав сварочной проволоки | 1976 |

|

SU653844A1 |

| Состав сварочной проволоки | 1976 |

|

SU560721A1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТИТАНОВЫХСПЛАВОВ | 0 |

|

SU188278A1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ПРУТКОВАЯ ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 2017 |

|

RU2690768C1 |

| CN 107486650 A, 19.12.2017. | |||

Авторы

Даты

2020-05-25—Публикация

2019-11-05—Подача