Изобретение относится к области металлургии, в частности к сплавам на основе никеля, предназначенным для изготовления крупногабаритных штампосварных конструкций энергетических установок, эксплуатируемых в интервале температур -253 до 800oC.

Известен жаропрочный дисперсионно-твердеющий свариваемый сплав на основе никеля следующего химического состава, мас.%:

Углерод - 0,01-0,2

Хром - 15,0-25,0

Молибден - 2,5-9,0

Титан - 0,5-1,5

Алюминий - 0,3-1,5

Железо - 15,0-25,0

Ниобий - 1,5-6,5

Марганец - до 0,35

Бор - до 0,01

Никель - Остальное

(см. патент Франции N 2277901, 1971).

Сплав имеет высокую жаропрочность, а также высокую технологическую пластичность при обработке давлением, однако склонен к водородному охрупчиванию при эксплуатации в среде жидкого и газообразного водорода.

Известен дисперсионно-твердеющий коррозионно-стойкий свариваемый сплав на основе никеля следующего химического состава, мас.%:

Углерод - до 0,06

Хром - 11,0 - 29,0

Молибден - 1,0 - 6,5

Титан - до 2,0

Алюминий - до 1,5

Ниобий - до 3,0

Железо - до 19,0

Медь - 1,0 - 3,0

Марганец - до 2,0

Кремний - 3,5-6,5

Азот - до 0,2

Никель - Остальное

(см. патент GB 2238058 A, 1991).

Известный сплав имеет высокое сопротивление водородному охрупчиванию при эксплуатации в среде жидкого и газообразного водорода, в основном за счет дополнительного легирования медью и кремнием, а также обеспечивает достаточно высокую жаропрочность при содержании упрочняющих легирующих элементов на верхнем пределе легирования.

Недостаток сплава - низкая стойкость сварных соединений против образования горячих сварочных трещин при аргонодуговой сварке с местной защитной зоны сварки от окисления. Такой способ сварки является наиболее технологичным при сварке замыкающих кольцевых соединений крупногабаритных конструкций энергетических установок.

Особенно сильное понижение технологической прочности сварных соединений отмечается при сварке сплава с исходной крупнозернистой структурой, например, после пайки высокотемпературными припоями. Механизм образования трещин - высокотемпературное окисление по границам зерен в условиях недостаточной защиты зоны сварки от окисления.

Задача изобретения - создание сплава для штампосварных конструкций энергетических установок, эксплуатируемых в среде жидкого и газообразного водорода в интервале температур от -253 до 800oC, имеющего высокую стойкость против образования горячих сварочных трещин при аргонодуговой сварке с местной защитой зоны сварки от окисления.

Задача решена за счет того, что дисперсионно-твердеющий свариваемый сплав на основе никеля, содержащий углерод, хром, молибден, титан, алюминий, ниобий, железо, медь, марганец, азот, кремний и никель, дополнительно содержит ванадий, цирконий, церий и лантан при следующем соотношении компонентов, мас.%:

Углерод - 0,01-0,08

Хром - 14,0-20,0

Молибден - 3,0-6,0

Титан - 0,1-1,0

Алюминий - 0,5-2,0

Ниобий - 3,5-5,5

Ванадий - 0,3-0,8

Железо - 12,0-16,0

Медь - 0,05-1,0

Марганец - 0,1-0,7

Цирконий - 0,01-0,3

Церий - 0,001-0,02

Лантан - 0,001-0,01

Кремний - 0,1-0,7

Азот - 0,01-0,1

Никель - Остальное

Отличие предложенного способа от известного состоит в том, что он дополнительно содержит ванадий, цирконий, церий и лантан, имеет повышенное содержание ниобия, пониженное содержание меди и кремния, а также иное соотношение других компонентов.

Дополнительное легирование ванадием способствует измельчению исходного кристаллического строения сплава, уменьшению ликвационной неоднородности и понижению концентрации вредных примесей на границах зерен за счет модифицирующего эффекта от первичных нитридов ванадия при кристаллизации слитка.

Дополнительное легирование сплава цирконием предотвращает высокотемпературное окисление границ зерен при сварке за счет образования по границам зерен жаростойких окислов циркония.

Введение в состав сплава церия и лантана связывает вредные легкоплавкие примеси в стойкие химические соединения, что предотвращает оплавление границ зерен при сварочных нагревах и образование межкристаллитных трещин.

Повышение в сплаве содержания ниобия при заданной концентрации титана и алюминия позволяет повысить жаропрочность при сохранении высокой технологической пластичности при обработке давлением.

Уменьшение содержания меди и кремния обусловлено необходимостью сохранения высокой жаропрочности и свариваемости. Вместе с тем заданной концентрации этих элементов оказывается достаточно для предотвращения избыточного пересыщения водородом и водородного охрупчивания при кратковременной эксплуатации энергетических установок в среде жидкого и газообразного водорода (с учетом сбалансированного содержания остальных легирующих элементов).

Технический результат - повышение эксплуатационной надежности и ресурса энергетических установок за счет повышения технологической прочности замыкающих кольцевых швов штампосварных конструкций энергетических установок, эксплуатируемых в среде жидкого и газообразного водорода в интервале температур от -253 до 800oC.

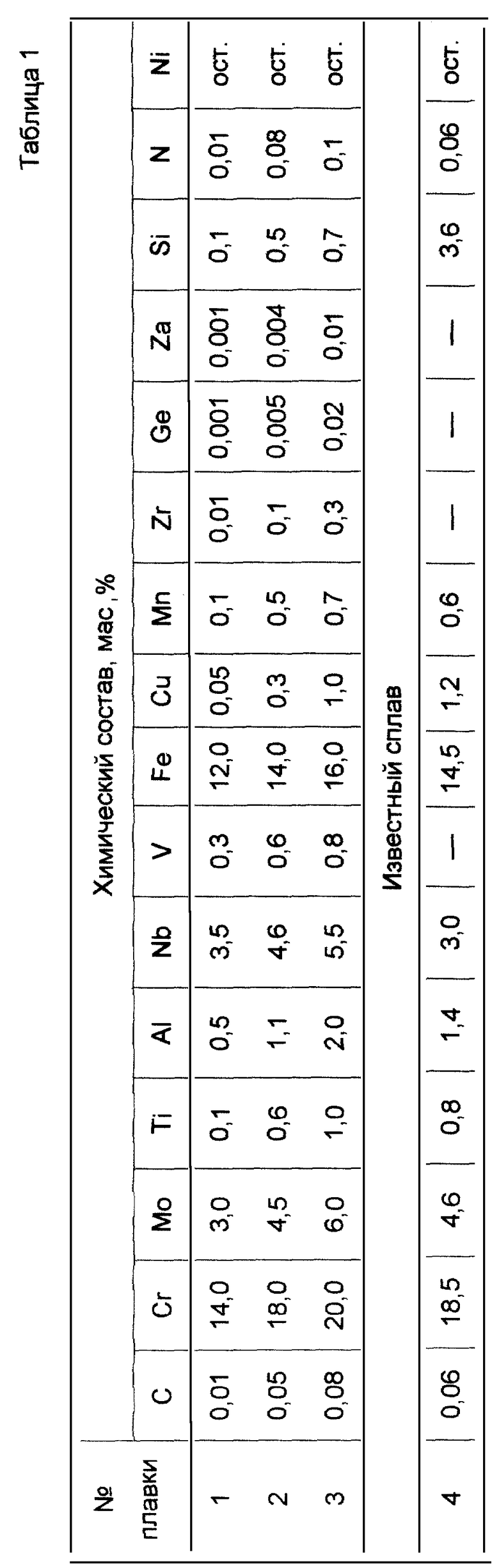

Химические составы исследованных плавок приведены в табл. 1.

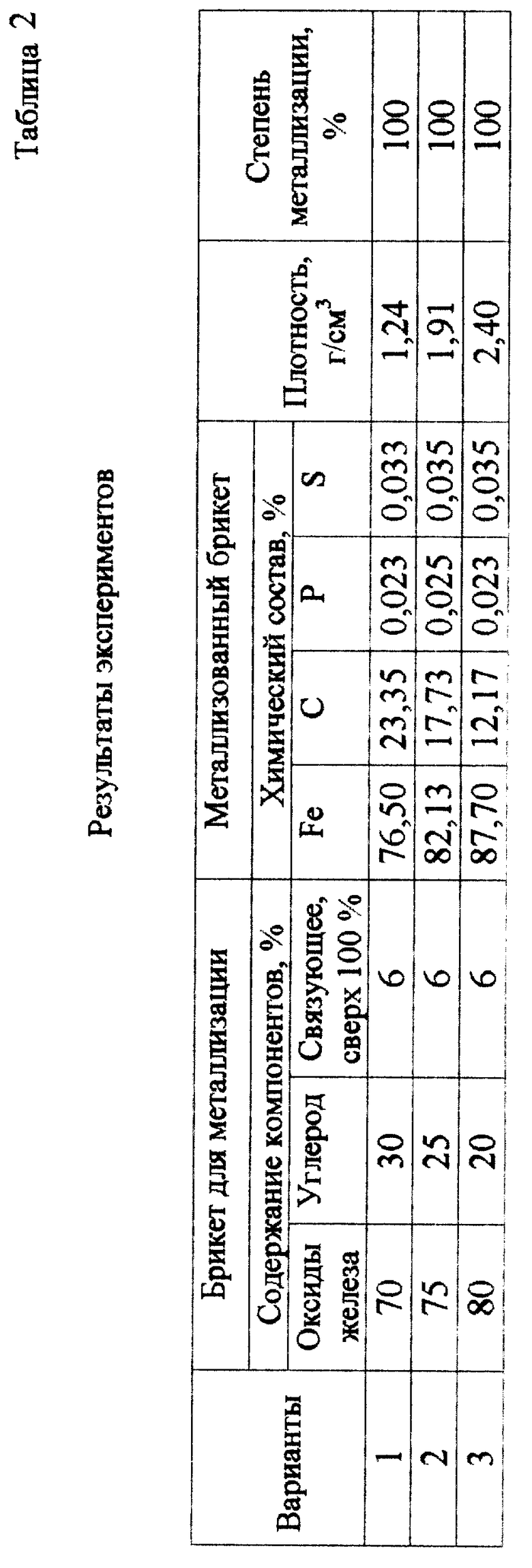

Указанные сплавы были подвергнуты металлургическому переделу с изготовлением горячекатаных листов толщиной 10 мм. Листовые заготовки были термообработаны по режиму: нагрев до 1220oC, закалка с 980oC, старение при 750oC, повторное старение при 650oC. Далее заготовки сваривались многослойной аргонодуговой сваркой с присадкой неупрочняемой сварочной проволоки на основе никеля и с местной защитной зоны сварки от окисления (по режимам, имитирующим сварку замыкающих кольцевых швов энергетических установок).

Механические свойства основного металла и сварных соединений предлагаемого сплава, а также стойкость сварных соединений против образования горячих околошовных трещин приведены в табл. 2.

Примечание к табл. 2

1. Данные в скобках относятся к сварным соединениям.

2. Надрез при контроле ударной вязкости сварных соединений наносился по околошовной зоне.

Из таблицы следует, что предложенный сплав имеет существенно более высокие прочностные свойства сварных соединений по сравнению с известным сплавом. Он имеет повышенную стойкость сварных соединений против образования горячих околошовных трещин и, как следствие, имеет высокие прочностные свойства сварных соединений замыкающих кольцевых швов энергетических установок, а также сохраняет уровень механических свойств основного металла в широком интервале температур. Это обстоятельство позволяет обеспечить высокую работоспособность и длительный ресурс штампосварных агрегатов энергетических установок в интервале температур от -253 до 800oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2169783C2 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2160789C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| ПОРОШКОВАЯ ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1999 |

|

RU2170714C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

Изобретение относится к металлургии, в частности к сплавам на основе никеля, предназначенным для изготовления крупногабаритных штампосварных и литосварных конструкций, работоспособных в интервале температур от -253 до 800oС. Технический результат изобретения состоит в повышении технологической прочности замыкающих кольцевых швов литосварных и штампосварных конструкций и, как следствие этого, повышение эксплуатационной надежности и ресурса энергетических установок. Сплав имеет следующий химический состав, мас.%: углерод 0,01-0,08, хром 14,0-20,0, молибден 3,0-6,0, титан 0,1-1,0, алюминий 0,5-2,0, ниобий 3,5-5,5, ванадий 0,3-0,8, железо 12,0-16,0, медь 0,05-1,0, марганец 0,1-0,7, цирконий 0,01-0,3, церий 0,001-0,02, лантан 0,001-0,01, кремний 0,1-0,7, азот 0,01-0,1, никель - остальное. 2 табл.

Дисперсионно-твердеющий свариваемый сплав на основе никеля, содержащий углерод, хром, молибден, титан, алюминий, ниобий, железо, медь, марганец, азот, кремний и никель, отличающийся тем, что он дополнительно содержит ванадий, цирконий, церий и лантан при следующем соотношении компонентов, мас.%:

Углерод - 0,01-0,08

Хром - 14,0-20,0

Молибден - 3,0-6,0

Титан - 0,1-1,0

Алюминий - 0,5-2,0

Ниобий - 3,5-5,5

Ванадий - 0,3-0,8

Железо - 12,0-16,0

Медь - 0,05-1,0

Марганец - 0,1-0,7

Цирконий - 0,01-0,3

Церий - 0,001-0,02

Лантан - 0,001-0,01

Кремний - 0,1-0,7

Азот - 0,01-0,1

Никель - Остальное

| УСТРОЙСТВО ДЛЯ КОМПРЕССИИ НИЖНЕЙ ЧЕЛЮСТИ | 2003 |

|

RU2238058C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1989 |

|

SU1644534A1 |

| US 4810467 А, 07.03.1989 | |||

| 0 |

|

SU247577A1 | |

| СПОСОБ ЛЕЧЕНИЯ ГЛУБОКОГО КАРИЕСА ЗУБОВ | 2004 |

|

RU2277901C2 |

Авторы

Даты

2001-11-27—Публикация

1999-06-02—Подача