Группа изобретений относится к металлургии, в частности к сплавам на основе титана, используемым в качестве высокопрочного термически упрочняемого конструкционного материала, промежуточным заготовкам из титановых сплавов для изготовления изделий методом холодной пластической деформации при комнатной температуре, например, деталей крепления, а также способам изготовления таких заготовок.

Известен сплав на основе титана, содержащий, мас. %: алюминий - 2÷4, ванадий - 14÷20, хром - 2÷4, олово - 2÷4, молибден - 0,5÷3,0, железо - 1,0÷2,5, бор - 0,005÷0,020, титан - остальное (патент РФ №2156825). Недостатком известного сплава является недостаточно высокая пластичность при комнатной температуре, связанная с наличием в сплаве железа и бора. Железо является сильным β-стабилизатором, имея атомный радиус меньше, чем у титана, при добавлении в сплав более 0,5 мас. % оно приводит к сильному искажению кристаллической решетки и соответственно его упрочнению, тем самым существенно снижая пластичность сплава при комнатной температуре. Кроме того, легирование титана бором приводит к уменьшению размера исходного β-зерна при горячей деформации, однако, являясь элементом внедрения, он также искажает кристаллическую решетку титана и способствует упрочнению сплава, понижая его пластичность при комнатной температуре.

Известен сплав на основе титана, принятый за прототип, содержащий, мас. %: алюминий - 2÷4, ванадий - 14÷20, хром - 2÷5, олово - 2÷4, молибден - 0,5÷3,0, цирконий - 0,3÷2,0, ниобий - 0,01÷0,40, железо - до 0,15, кремний и кислород - до 0,25, углерод - до 0,1, азот - до 0,05, водород - до 0,03, титан -остальное (патент РФ №1621543).

Этот сплав имеет высокий предел ползучести при 400°С, что достигается, в первую очередь, твердорастворным упрочнением α- и β- фаз.

Однако легирование β-стабилизаторами и нейтральными упрочнителями (ванадием - до 20%, хромом - до 5%, оловом - до 4%, молибденом - до 3%, ниобием - до 0,4%, цирконием - до 2,0%) существенно снижает технологическую пластичность материала при комнатной температуре, что не позволяет изготавливать из него детали крепления методом высадки и редуцирования при комнатной температуре.

Задачей предложенного технического решения является получение в промышленных условиях сплава на основе титана и прутковой заготовки, обладающих требуемым уровнем свойств для изготовления деталей крепления методом холодного деформирования.

Техническим результатом является обеспечение повышенной технологической пластичности при комнатной температуре в закаленном состоянии и способности к дальнейшему термическому упрочнению сплава на основе титана и прутковой заготовки.

Поставленная задача достигается тем, что сплав на основе титана содержит алюминий, ванадий, хром, олово, молибден, цирконий, ниобий, железо, кремний, кислород, углерод, азот, водород, причем компоненты взяты при следующем соотношении, мас. %:

Титан остальное причем суммарное содержание олова и циркония составляет от 2,5 до 3,8 мас. %, значение молибденового эквивалента ([Мо]экв) находится в пределах от 14 до 15.

Решение поставленной задачи достигается заявленным составом и соотношением легирующих элементов в сплаве.

Алюминий является одним из основных легирующих элементов для титановых сплавов. С одной стороны, его не должно быть слишком мало в сплаве, так как он обеспечивает твердорастворное упрочнение α-фазы и препятствует выделению при старении ω-фазы. С другой стороны, содержание алюминия должно быть ограничено, поскольку он снижает технологичность, особенно при холодной деформации. Общепризнанным является тот факт, что для обеспечения хорошей технологической пластичности при комнатной температуре содержание алюминия в титановых сплавах должно быть 2÷3 мас. %.

Анализ взаимосвязи химического состава и свойств псевдо-β-титановых сплавов показывает, что применительно к деталям крепления, изготавливаемым методом холодного деформирования, наилучшими технологическими свойствами обладают сплавы, в которых содержание β-стабилизирующих элементов, выраженное через [Мо]экв, находится в пределах от 14 до 15. Во-первых, содержание β-стабилизаторов в таком количестве снижает критическую скорость охлаждения, что обеспечивает получение однофазного высокотемпературного состояния при охлаждении на воздухе. При меньшем его значении в структуре сплава будет присутствовать механически нестабильная β-фаза, которая в процессе холодной пластической деформации может превращаться в мартенсит α'' и вызывать охрупчивание сплава.

Псевдо-β-титановый сплав предпочтительнее легировать ванадием. Он имеет высокую растворимость в β-фазе, приводит к ее упрочнению, но при этом незначительно снижает ее пластичность, кроме того он является относительно недорогим элементом и менее «тяжелым» по сравнению с молибденом и ниобием. Содержание ванадия в сплаве должно быть ограничено от 12 до менее 14 мас. %. При меньшем его содержании возможно образование механически нестабилной β-фазы, а также снижение эффекта упрочнения при старении. Увеличение количества ванадия более 14 мас. % будет увеличивать эффект твердорастворного упрочнения β-фазы и снижать пластичность при комнатной температуре.

Помимо ванадия сплав необходимо легировать и другими β-стабилизаторами (молибденом и ниобием), которые способствуют повышению сопротивления ползучести.

Для уменьшения вредных последствий внутридендритной ликвации и более равномерного распада при старении титановые сплавы целесообразно одновременно легировать β-стабилизаторами, ликвирующими в противоположных направлениях. К элементам, обогащающим границы зерен, относятся эвтектоидообразующие β-стабилизаторы (например, хром и железо); противоположное поведение демонстрируют β-изоморфные стабилизаторы (ванадий, молибден, ниобий). Сплав предпочтительнее легировать хромом от 1,5 до 3,0 мас. %, а не железом. Хром в меньшей степени искажает кристаллическую решетку β-фазы по сравнению с железом и, следовательно, меньше снижает пластичность.

При дальнейшем повышении молибденового эквивалента сплава, т.е. при увеличении содержания β-стабилизаторов (ванадия - более 15 мас. %, хрома - более 3 мас. %, молибдена - более 0,7 мас. %, ниобия - более 0,2 мас. %) уровень прочности в закаленном состоянии возрастает из-за твердорастворного упрочнения β-фазы, что будет приводить к снижению пластичности при комнатной температуре, а эффект упрочнения при

старении будет уменьшаться вследствие уменьшения количества выделяющейся α-фазы.

Олово и цирконий относятся к нейтральным легирующим элементам замещения, добавление которых оказывает достаточно эффективное твердорастворное упрочнение как α-, так и β-фазы. Олова в сплаве должно содержаться от 2,0 до 3,0 мас. %, а циркония - от 0,1 до 1,0 мас. %. Однако их суммарное содержание в сплаве должно составлять не менее 2,5 мас. %, но не более 3,8 мас. %. Такая концентрация приводит к увеличению прочности сплава за счет твердорастворного упрочнения α- фазы, выделяющейся в процессе старения, но при этом пластичность сплава в закаленном состоянии практически не изменяется. При меньшем их суммарном содержании не достигается требуемый эффект упрочнения, а при большем содержании происходит ухудшение пластичности сплава в закаленном состоянии за счет интенсивного твердорастворного упрочнения β-фазы.

Кислород, азот, углерод, водород, железо и кремний являются примесными элементами внедрения и замещения, их растворение в кристаллической решетке β-фазы приводит к ее сильному искажению и соответственно упрочнению, что существенно снижает пластичность сплава при комнатной температуре. Поэтому содержание кислорода, углерода, водорода, железа и кремния ограничивается 0,1 мас. %, а азота - 0,03 мас. %.

Методом тройного вакуумно-дугового переплава был получен слиток со следующим фактическим химическим составом, соответствующим предлагаемому сплаву:

Суммарное содержание олова и циркония составляет 3,78 мас. % и [Мо]экв равен 14,02.

Горячей пластической деформацией из слитка был получен пруток, который подвергался нагреву до β-области с последующим охлаждением на воздухе, что позволило сохранить в полуфабрикате однофазное β- состояние. Из прутка вырезались образцы для проведения механических испытаний по ГОСТ 1497-84 и на осадку по ГОСТ 8817-82.

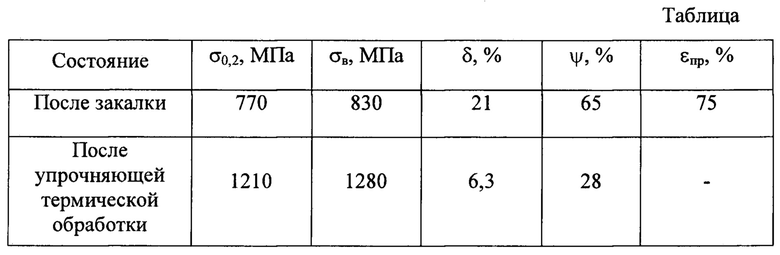

Результаты испытаний представлены в таблице.

Известно, что для осуществления холодной деформации титановые прутки должны иметь временное сопротивление разрыву от 815 до 930 МПа и способность деформироваться осадкой на степень 75% без образования трещин (ТУ 1-809-987-2002. ОАО ВИЛС. 2002). Прутки, имеющие предложенный состав сплава, имеют прочность в пределах допустимых значений и требуемую степень сжатия при осадке, что свидетельствует о возможности изготовления деталей крепления методом холодного деформирования из предложенного сплава.

Таким образом, использование всей совокупности существенных признаков, приведенных в формуле изобретения, позволяет получать сплав на основе титана и прутковые заготовки, обладающие повышенной технологической пластичностью при комнатной температуре в закаленном состоянии и способностью к дальнейшему термическому упрочнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2566125C1 |

| Сплав на основе титана и изделие, выполненное из него | 2016 |

|

RU2614356C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606677C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ВЫСОКОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2569285C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2614355C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2023 |

|

RU2812206C1 |

| ТИТАНОВЫЙ СПЛАВ | 2015 |

|

RU2722300C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2484166C1 |

Группа изобретений относится к металлургии, в частности к сплавам на основе титана, используемым в качестве высокопрочного термически упрочняемого конструкционного материала, промежуточным заготовкам из титановых сплавов для изготовления изделий методом холодной пластической деформации при комнатной температуре, например, деталей крепления, а также способам изготовления таких заготовок. Сплав на основе титана содержит, мас. %: алюминий 2÷3, ванадий от 12 до менее 14, хром 1,5÷3,0, олово 2,0÷3,0, молибден 0,1÷1,0, цирконий 0,1÷1,0, ниобий 0,001÷0,2, железо <0,1, кремний <0,1, кислород <0,14, углерод <0,1, азот <0,03, водород <0,01, титан - остальное, причем суммарное содержание олова и циркония составляет от 2,5 до 3,8 мас. %. Значение молибденового эквивалента ([Мо]экв) находится в пределах от 14 до 15. Обеспечивается повышение технологической пластичности при комнатной температуре в закаленном состоянии и способность к дальнейшему термическому упрочнению сплава на основе титана и прутковой заготовки. 2 н.п. ф-лы, 1 табл.

1. Сплав на основе титана, содержащий алюминий, ванадий, хром, олово, молибден, цирконий, ниобий, железо, кремний, кислород, углерод, азот, водород, отличающийся тем, что компоненты взяты при следующем соотношении, мас. %:

причем суммарное содержание олова и циркония составляет от 2,5 до 3,8 мас. %, значение молибденового эквивалента ([Мо]экв) находится в пределах от 14 до 15.

2. Прутковая заготовка из сплава на основе титана, отличающаяся тем, что она выполнена из сплава на основе титана по п. 1 и в закаленном состоянии имеет однофазную β-структуру.

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1989 |

|

RU1621543C |

| US 20060062685 A1, 23.03.2006 | |||

| Сплав на основе титана и изделие, выполненное из него | 2016 |

|

RU2614356C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ВЫСОКОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2569285C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1999 |

|

RU2156825C1 |

| US 5699955 A1, 23.12.1997 | |||

| US 5264055 A1, 23.11.1993. | |||

Авторы

Даты

2019-06-05—Публикация

2017-12-21—Подача