Область техники изобретения

Настоящее изобретение относится к системе упаковывания и под-блоку для упаковки, в которой эта система используется.

Уровень техники изобретения

Раскрытие уровня техники изобретения

Многие виды продукции упаковываются одновременно по множеству причин, таких как технические требования в отношении техники безопасности, гигиены и разбивки на порции и, в то же время, для эстетичности и удобства. В то же время важно удостовериться в том, что упаковки компактны и прочны, в частности, для транспортировки.

Многие виды современных упаковок удовлетворяют лишь некоторым из этих аспектов. Например, многие виды упаковок цилиндрические, вследствие чего между ними остается много пространства при складывании в штабели. Также известны сужающиеся конструкции, такие как секции в виде пирамид или конусов, как правило, с усеченной частью. Это также усугубляет проблему неиспользуемого пространства.

Цели настоящего изобретения

Сущность изобретения

Система упаковки по настоящему изобретению отличается тем, что включает несколько под-блоков с конструкцией, сужающейся в сторону узкого конца от первой поверхности, противоположной этому концу. При этом расположение под-блоков сконфигурировано так, чтобы первые противоположные стороны образовывали наружную часть системы упаковки. Настоящее изобретение также включает под-блок для составления системы упаковки согласно приведенной выше, причем этот под-блок состоит из сужающегося корпуса с боковыми стенками, сходящимися в сторону узкого конца от первой противоположной или наружной поверхности с конца, противоположного узкому. Одна стандартная система упаковки по настоящему изобретению включает 6 ячеек, узкий конец каждой из которых повернут в сторону центра системы, а соответствующие им противоположные поверхности - в сторону наружной поверхности системы упаковки. Таким образом, настоящая система упаковки представляет собой прямоугольный параллелепипед, предпочтительно куб. Несмотря на то, что такой куб из 6 под-блоков представляет собой технически осуществимую систему, система по настоящему изобретению может состоять из большего количества под-блоков. Ряд кубов можно дополнительно соединить для образования группы кубов. Поставленная задача по настоящему изобретению состоит в использовании незадействованного объема в современных упаковочных системах.

Другой поставленной задачей по настоящему изобретению является обеспечение внутренней опоры хрупких стенок. Стенки, включая отверстия под-блока могут быть хрупкими. Конструкция под-блоков позволяет значительной части их стенок обеспечивать взаимную опору друг для друга по направлению усилия при совместном соединении 6 под-блоков в куб и в дальнейшем - в несколько кубов друг с другом. При штабелировании систем в виде прямоугольных параллелепипедов, например, кубов в

группы, например, группы кубов наружные границы этой группы могут располагаться вплотную к внутренним стенкам короба. Таким образом, главная цель настоящего изобретения заключается в предложении компактных и прочных системы упаковки и упаковочной группы.

Средства для решения указанных задач

Цель настоящего изобретения достигается с помощью системы упаковки, как указано в ограничительной части пункта 1, содержащей признаки отличительной части пункта 1, и под-блока для упаковки, в которой используется эта система упаковки, как указано в ограничительной части пункта 2, содержащей признаки отличительной части пункта 2.

Несколько неисчерпывающих примеров, вариантов или альтернатив осуществления настоящего изобретения определены зависимыми пунктами формулы.

Настоящее изобретение позволяет достичь вышеописанной цели посредством ячеек с конструкцией, сужающейся в сторону узкого конца от первой поверхности, противоположной этому концу так, чтобы несколько под-блоков могли быть соединены в упаковочный блок.

Эффекты изобретения

Технические отличия от предшествующего уровня техники заключаются в том, что штабелирование выполняется не рядами, а путем формирования упаковочных блоков посредством расположения под-блоков так, чтобы узкие заостренные концы были повернуты в сторону собранного упаковочного блока.

В свою очередь, данные эффекты обеспечивают дополнительные полезные эффекты:

возможность формирования готовых упаковок, включающих упаковочные секции, при необходимости использования в вариантах с разным содержимым возможность формирования кубических упаковок, которые легче штабелировать и разгружать, в отличие от отдельных упаковочных секций.

Описание чертежей

Варианты осуществления настоящего изобретения будут описываться исключительно посредством примеров со ссылкой на следующие схемы, в которых:

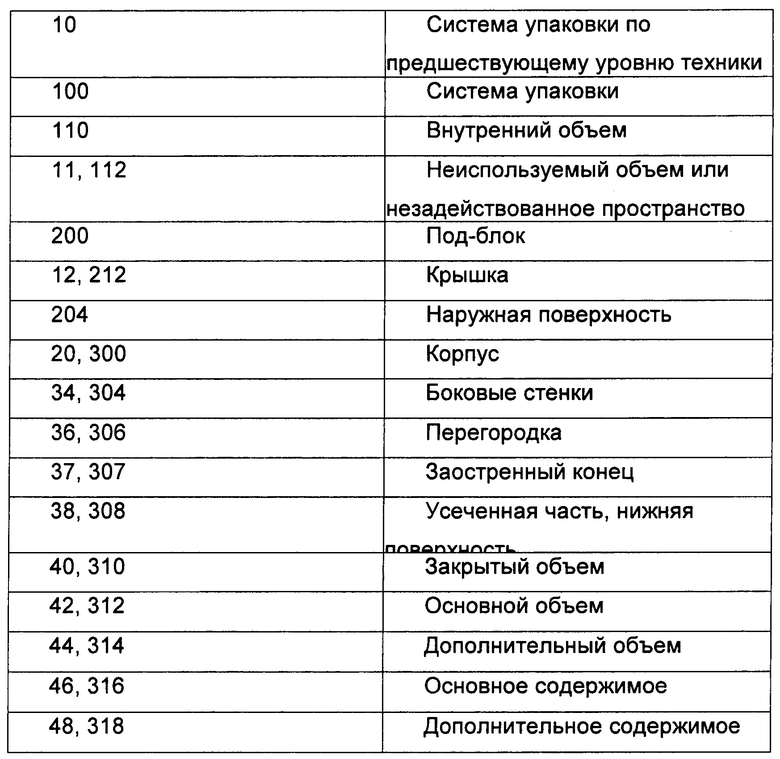

на фиг. 1 представлена система упаковки по предшествующему уровню техники

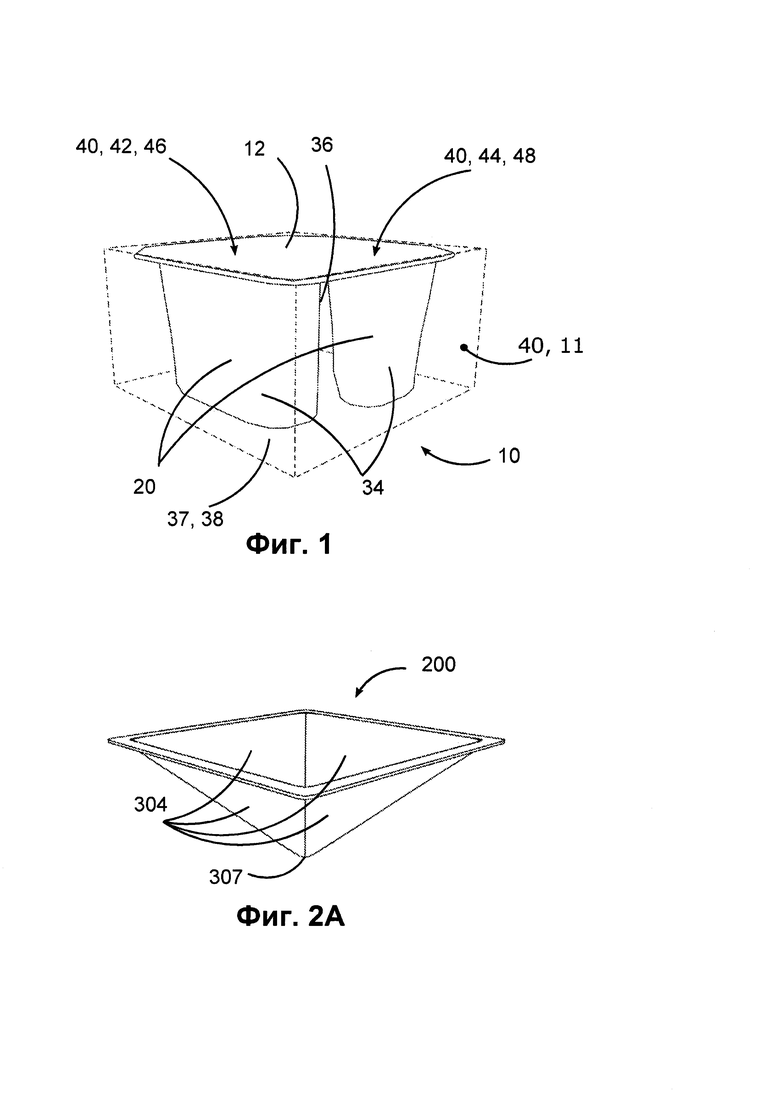

на фиг. 2А представлен первый вариант осуществления под-блока;

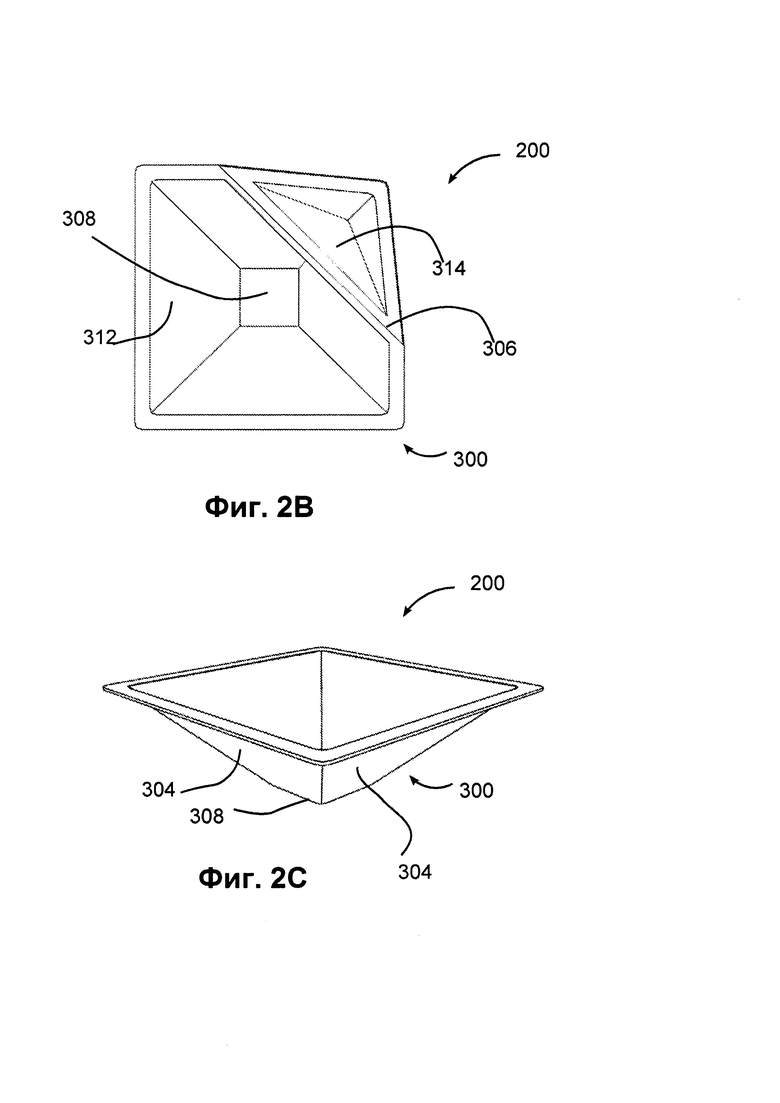

на фиг. 2В представлен второй вариант осуществления под-блока;

на фиг. 2С представлен третий вариант осуществления под-блока с усеченной частью;

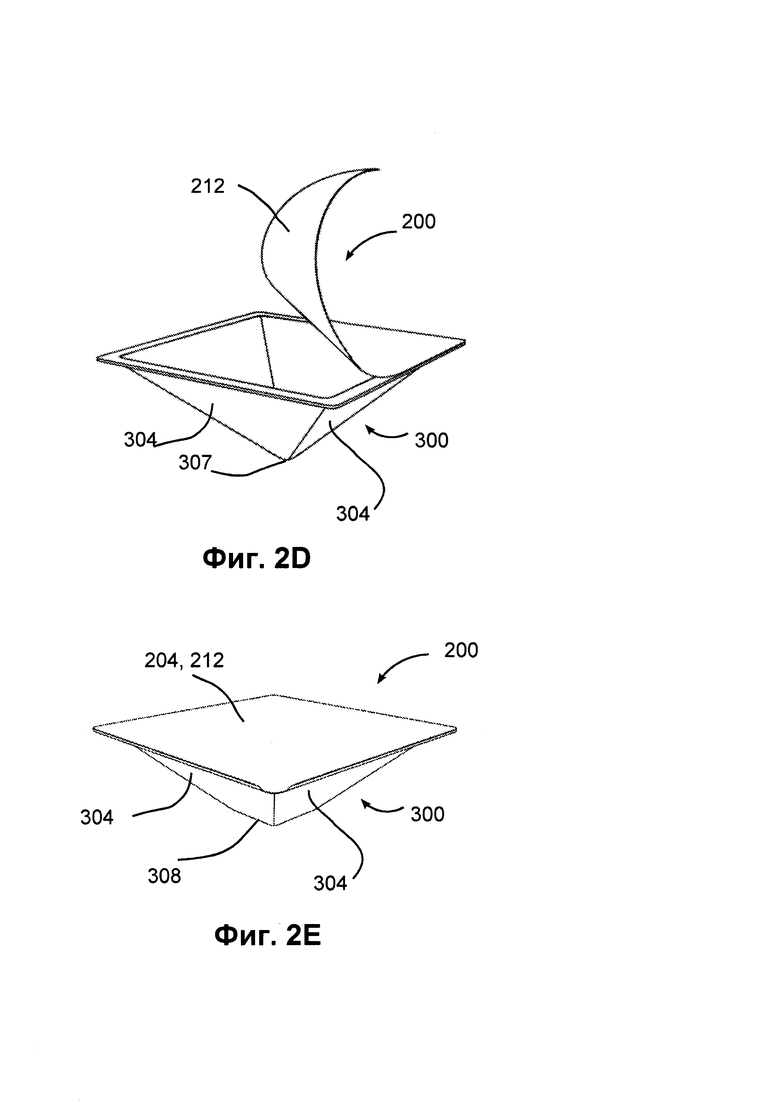

на фиг. 2D представлен первый вариант осуществления под-блока с крышкой;

на фиг. 2Е представлен первый вариант осуществления под-блока с закрытой крышкой;

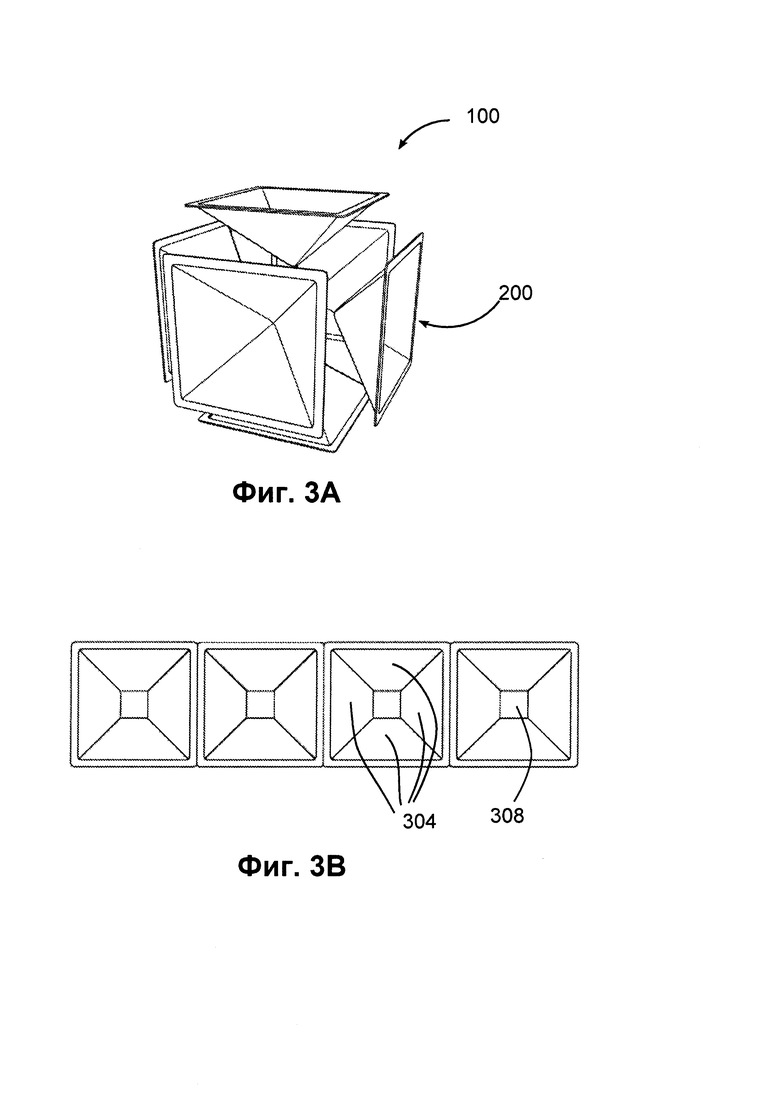

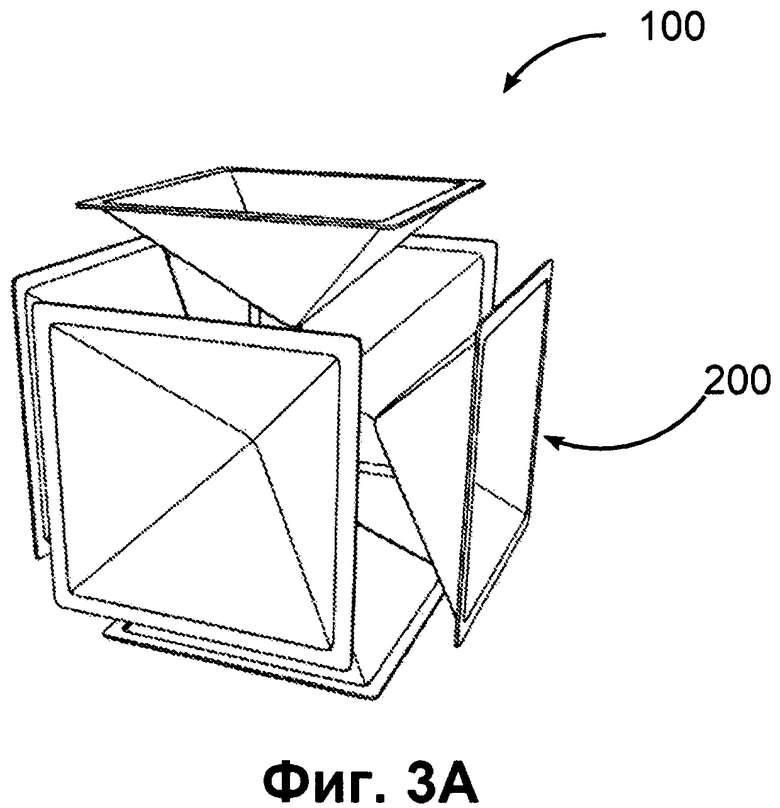

на фиг. 3А представлена комплексно собранная группа с под-блоками по первому варианту осуществления;

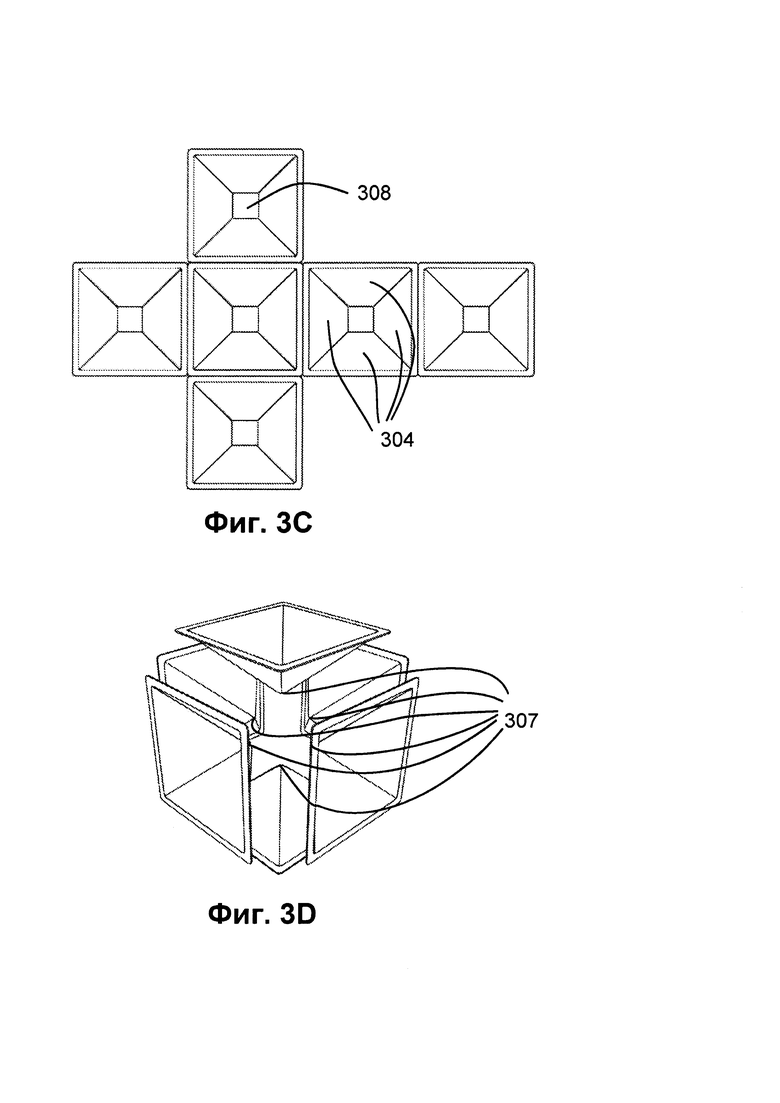

на фиг. 3В представлена комплексно собранная группа с под-блоками по второму варианту осуществления;

на фиг. 3С представлена комплексно собранная группа с под-блоками по третьему варианту осуществления с усеченной частью;

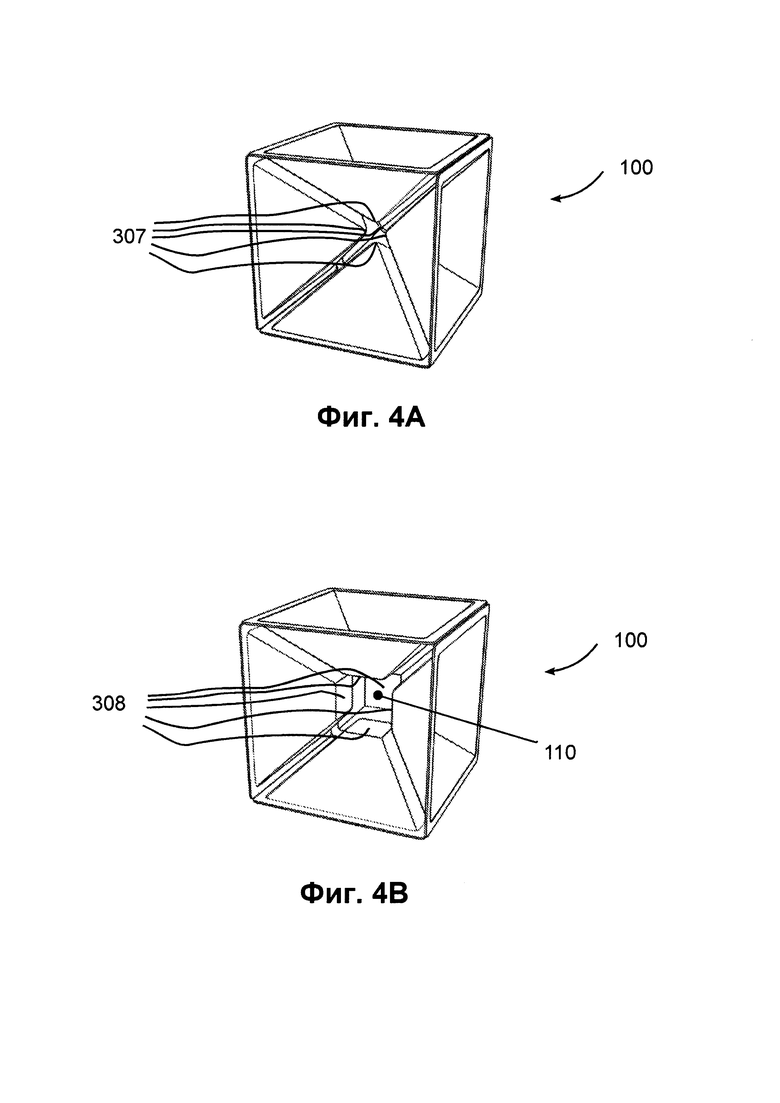

на фиг. 3D представлена комплексно собранная группа под-блоков по первому варианту осуществления;

на фиг. 4А представлен частично собранный упаковочный блок из групп с под-блоками по первому варианту осуществления, один под-блок в котором извлечен;

на фиг. 4В представлен частично собранный упаковочный блок из группы с под-блоками по третьему варианту осуществления, в котором один под-блок убран, и при этом усеченные части образуют внутренний объем;

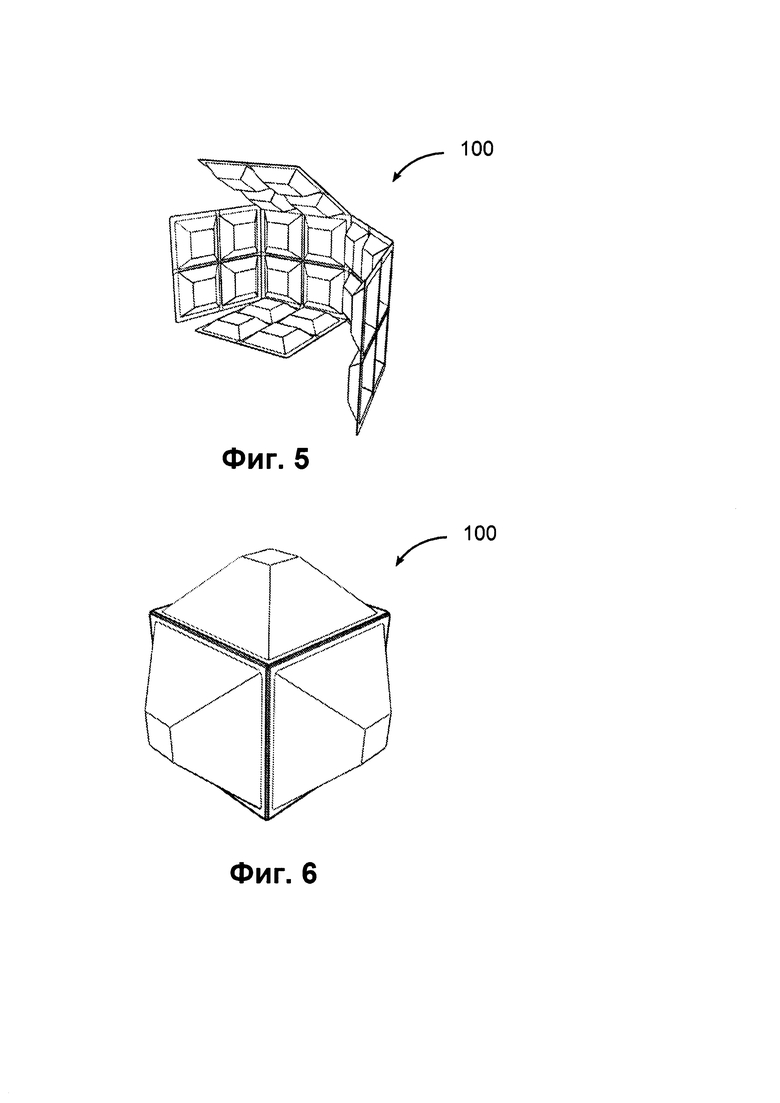

на фиг. 5 представлен частично собранный упаковочный блок с четырьмя ячейками с каждой стороны;

на фиг. 6 представлена сборка в обратном направлении;

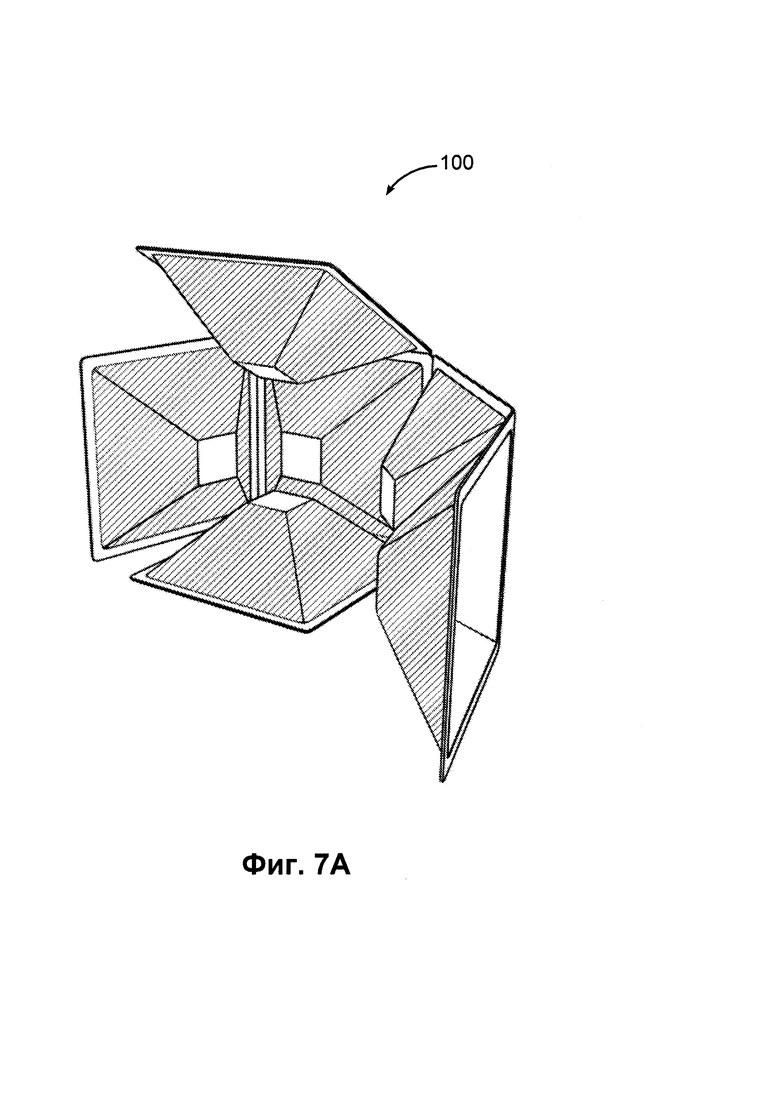

на фиг. 7А представлена комплексно собранная группа с под-блоками по третьему варианту осуществления с усеченной частью, представленной на фиг. 3С, перед сборкой;

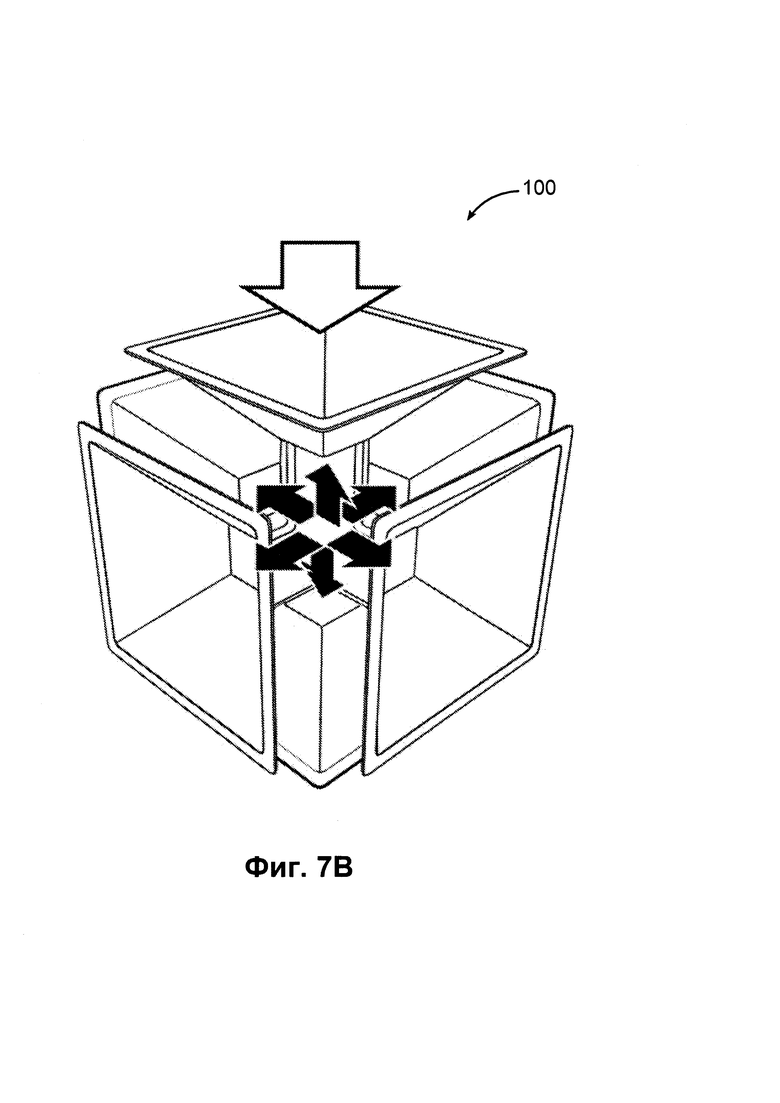

на фиг. 7 В показано, как вертикальное усилие, прилагаемое к кубу с 6 ячейками с усеченной частью, преобразуется в горизонтальное усилие на ячейках;

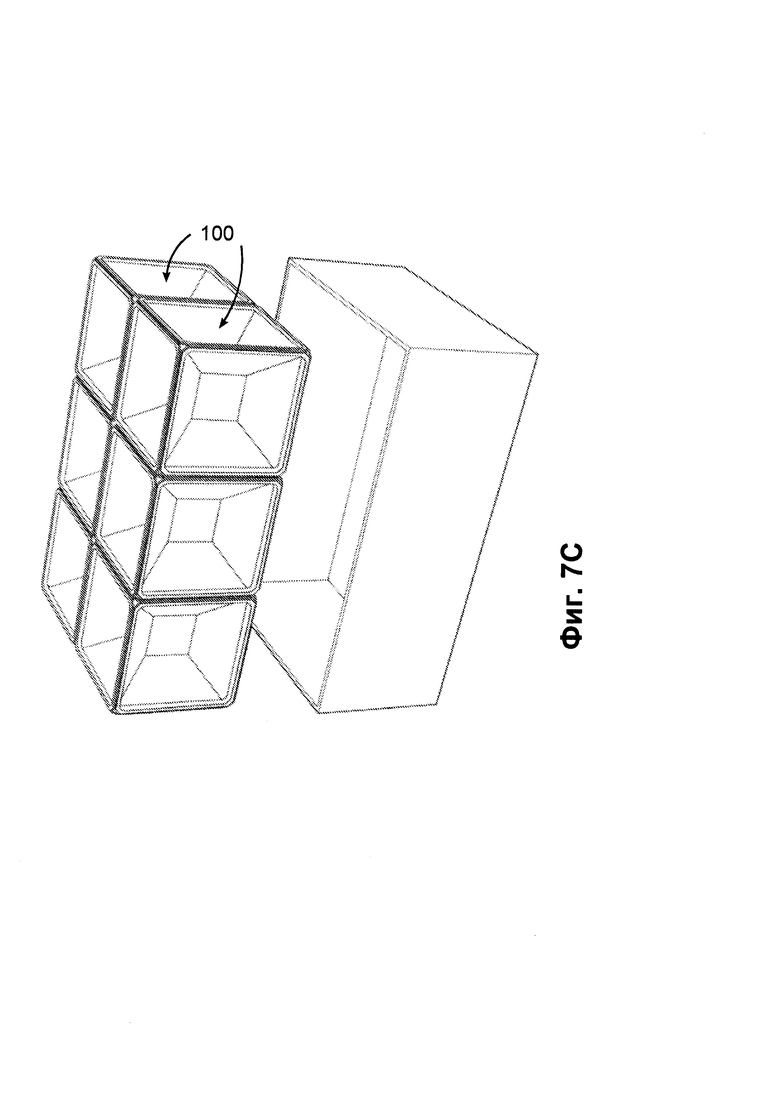

на фиг. 7С представлены 6 кубов, скомпонованных для установки в короб;

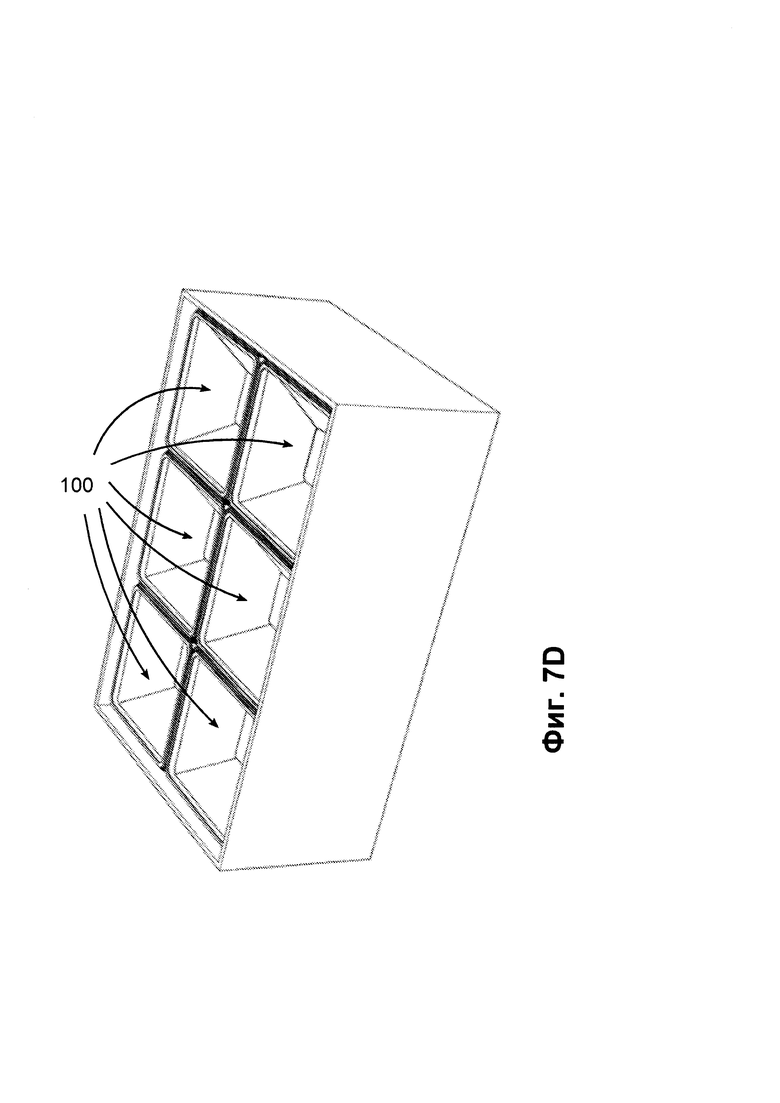

на фиг. 7D представлены 6 кубов, скомпонованных внутри короба.

Описание ссылочных позиций

На чертежах указаны следующие ссылочные номера и позиции:

Описание предпочтительных вариантов осуществления изобретения

Принципы, лежащие в основе изобретения

На фиг. 1 представлена стандартная система упаковки 10 по предшествующему уровню техники со съемной крышкой 12, которая при креплении к корпусу с боковыми стенками 34 и нижней поверхностью 38 образует объем для размещения содержимого 42. В некоторых случаях предпочтительно располагать раздельное содержимое, такое как йогурт или мюсли, в одной единой упаковке. В таких случаях корпус также оснащается перегородкой 36, разделяющей закрытый объем 40 на две части 42, 44.

При этом при размещении в виде куба образуется много неиспользованного объема или незадействованного пространства 11 между блоками. Также этот вариант не приспособлен для переворота на бок, поскольку это не позволяет сделать его форма.

Главный момент по настоящему изобретению - приспосабливание под-блоков для формирования системы упаковки с малым незадействованным пространством 112. Под-блоки 200 образуются сужающейся конструкцией или корпусом 300 с боковыми стенками 304, сходящимися в сторону узкого конца 307, 308 от первой противоположной или наружной поверхности 204, с конца, противоположного узкому. Эти под-блоки собраны так, чтобы узкие концы были повернуты в сторону собранной системы упаковки. В собранном виде первая противоположная поверхность образует наружную поверхность системы упаковки.

Наиболее предпочтительные варианты осуществления изобретения

В предпочтительном варианте осуществления под-блоки 200 имеют форму пирамиды с квадратной крышкой 212 и корпусом 300, при этом корпус имеет боковые стенки 304, сужающиеся к концу. Конец может быть с заостренной, в виде вершины пирамиды, 307 или усеченным 308. Боковые стенки 303 сужаются под углом приблизительно 45 градусов вовнутрь. Это значит, что четыре под-блока могут располагаться вместе, формируя границу фигуры, и еще два под-блока - перпендикулярно, формируя систему упаковки 100.

Эта система упаковки представляет собой куб, где крышки 212 формируют внешнюю поверхность. Это дает преимущество обеспечения соответствующей поверхности для определения продукции или содержимого, независимо от того, на какой стороне он расположен. Кроме того, сам куб имеет очень мало незадействованного пространства 112. Также известно, что незадействованное пространство между кубами при складывании в штабели является незначительным. Под-блоки могут формироваться различными способами.

На фиг. 2А показан второй вариант осуществления под-блока в форме пирамиды с заостренным концом 307. Корпус 300 формирует замкнутый объем 310, герметично закрытый посредством съемной крышки 212, удерживающей содержимое.

На фиг. 2В показан первый вариант осуществления под-блока в форме пирамиды с перегородкой 306. Корпус 300 формирует закрытый объем 310, разделенный на основной объем 312 и дополнительный объем 314, герметично закрытых посредством съемной крышки 212, удерживающей содержимое. Предпочтительно, чтобы крышка герметично закрывала оба объема для того, чтобы при ее снятии оба эти объема были открыты. Более предпочтительно, чтобы крышка открывалась в определенном направлении для открытия каждого объема поочередно.

На фиг. 2С показан третий вариант осуществления под-блока в форме пирамиды с усеченной частью 308. Корпус 300 формирует замкнутый объем 310, герметично закрытый посредством съемной крышки 212, удерживающей содержимое. Усеченная часть обеспечивает соответствующее основание для размещения под-блока на плоской поверхности, такой как поверхность стола. Также для жидкости более удобным вариантом помещения большего количества содержимого является использование под-блоков с усеченной частью, особенно если переход между боковыми стенками и усеченной частью изогнут.

Затем под-блоки необходимо собрать в систему упаковки. Существует как минимум 3 предпочтительных варианта осуществления сбора под-блоков. Некоторые из них выполнены в виде комплексных сборок, отличающихся тем, что под-блоки крепятся встык в одном направлении. Таким образом, когда комплексная сборка находится в разложенном состоянии, все корпуса располагаются в положении, готовом для заполнения содержимым и последующего закрытия крышками. Крепление встык можно разрезать для разделения одной комплексной сборки на несколько меньших комплексных сборок. В более предпочтительном варианте осуществления соединения являются гибкими, эластичными и/или пластичными, чтобы с помощью комплексной сборки можно было сформировать сборный комплект, тем самым минимизируя количество отрезов.

На фиг. 3А показан первый вариант осуществления, где каждый под-блок является съемным и может свободно использоваться для сборки системы упаковки. Это дает полную свободу при выборе различных подсистем, крышек и/или содержимого для одной системы упаковки.

Выбор можно осуществить в самом конце процесса непосредственно перед сборкой. Такие одиночные под-блоки можно получить, отрезав их от свертка, состоящего из множества таких под-блоков.

На фиг. 3В показан второй вариант осуществления, отличающийся тем, что под-блоки предусмотрены в виде ленты или свертка, состоящего из множества таких подсистем, соединенных вместе. Предпочтительно, чтобы соединения или крепления были разъемными. При сборке четыре под-блока отрезаются от ленты для образования кольца, затем два соединенных под-блока располагаются перпендикулярно остальным, таким образом формируя систему упаковки. В качестве альтернативного варианта две ленты, каждая состоящая из трех под-блоков, располагаются лицевой частью перпендикулярно друг другу, затем вставляются друг в друга для формирования системы упаковки.

На фиг. 3С показан третий вариант осуществления, отличающийся тем, что все под-блоки предусматриваются в виде собранной группы, при этом все под-блоки, необходимые для формирования законченной системы упаковки, соединены друг с другом. В предпочтительном варианте осуществления для кубической системы упаковки комплексная сборка включает ленту из четырех под-блоков с двумя подсистемами, при этом они располагаются на противоположных сторонах продольной оси ленты.

На фиг. 4А показан частично собранный упаковочный блок из групп с под-блоками по первому варианту осуществления, демонстрируя минимизацию незадействованного пространства.

На фиг. 4В представлен частично собранный упаковочный блок из группы с под-блоками по третьему варианту осуществления, при этом усеченные части образуют внутренний объем 110. Существует множество вариантов применения такого внутреннего объема.

Внутренний объем может использоваться для охлаждающего элемента, чтобы поддерживать низкую температуру, например, в случае скоропортящихся продуктов. В одном из случаев можно использовать лед или сухой лед. Охлаждающая среда (обычно вода или углекислый газ) обтекает внутренние поверхности под-блоков, поддерживая их в охлажденном состоянии.

Сухой лед особенно эффективен, так как текучая среда менее подвержена влиянию силы притяжения, и при этом надлежащим образом охлаждает верхнюю часть системы упаковки. С другой стороны, сухой лед имеет температуру сублимации -78,5°С, в результате чего для некоторых продуктов может потребоваться теплоизоляция между сухим льдом и под-блоком, чтобы избежать чрезмерного охлаждения.

При использовании льда или другой охлаждающей среды, в результате чего может образовываться жидкость, предпочтительно, чтобы система упаковки была в существенной степени водонепроницаемой. Если система упаковки формируется из комплексной сборки, стыки, образующие соединения, можно легко сделать водонепроницаемыми. Водонепроницаемость оставшихся стыков можно обеспечить с помощью уплотнителя или посредством обмотки системы упаковки наружным слоем. Такая обмотка предпочтительно может использоваться для образования крышек или этикеток на них для отдельных под-блоков.

В качестве альтернативного варианта внутренний объем может использоваться для нагревательного элемента.

Также предпочтительно, чтобы как минимум один под-блок был подвижным для открытия внутреннего объема, чтобы обеспечить возможность смены охлаждающей или нагревательной среды в месте продажи.

Внутренний объем обеспечивает положение, защищенное окружающими под-блоками, которое, таким образом, является подходящим для хрупких предметов.

При нагреве под-блоков противоположные стороны могут разъединяться, образуя туннелеобразную конструкцию, через которую может направляться текучая среда, например, вода или пар.

Конденсация является очень эффективной при передаче тепла на поверхность, подверженную воздействию. Может предусматриваться множество таких туннелей друг над другом для более эффективного нагрева.

Альтернативные варианты осуществления изобретения

В случае варианта осуществления в виде пирамиды, представленного на фиг. 2А, для обеспечения дополнительной устойчивости можно с удобством использовать раму для размещения под-блоков на столе.

В то время как кубическая форма системы упаковки предпочтительна, очевидно, что с легкостью могут быть внесены отклонения от нее. Например, систему упаковки легко можно сделать низкой или высокой с помощью прямоугольных сторон, причем эти стороны будут представлены прямоугольниками, а верхняя и нижняя поверхности - квадратами. Как альтернативный вариант осуществления, все поверхности могут быть прямоугольными, а не квадратными.

В дополнительном варианте осуществления могут использоваться стереометрические геометрические формы высшего порядка, такие как двенадцатигранники. Также могут использоваться изогональные геометрические формы даже с разными крышками, такие как усеченный двадцатигранник с пятиугольными и шестиугольными крышками. Помимо одиночного под-блока на поверхность, раскрытую выше, также существуют возможные альтернативные варианты. На фиг. 5 представлен вариант осуществления, при котором несколько под-блоков образуют одну поверхность.

Под-блоки могут быть заполнены содержимым до герметичного закрытия крышкой и соединения в систему упаковки. Как альтернативный вариант, можно начать с комплексно собранной системы упаковки и помещения содержимого через отверстие в корпусе. Предпочтительно, чтобы комплексно собранная система упаковки имела мягкие боковые стенки для каждого под-блока с плоской поверхностью в месте прилегания к крышке перед наполнением. Боковые стенки в одном варианте осуществления могут быть гибкими или эластичными и, тем самым, увеличивать объем корпуса для размещения содержимого. Отверстие может располагаться на крышке или части боковой стенки.

В процессе заполнения можно выбрать, оставить ли внутренний объем или нет, путем размещения соответствующего предмета в системе упаковки. Боковые стенки расширятся для охвата предмета и фиксируют его.

В одном варианте осуществления система упаковки используется для упаковки хрупких предметов во внутреннем объеме, а закрытый объем под-блоков заполняется текучей средой, предпочтительно, амортизирующей.

В этих вариантах осуществления большая часть воздуха между под-блоками может быть вытеснена.

Так как боковые стенки могут быть уязвимы к механическим повреждениям, они не будут выступать наружу. Вместо этого наружная поверхность системы упаковки будет обеспечивать защиту. Как альтернативный вариант, для повышения механической прочности боковые стенки могут быть вулканизированы, или на их наружную поверхность может быть нанесен более прочный материал.

Во многих вариантах применения предпочтительно оснащать под-блоки крышками из фольги или другими средствами для быстрого открытия и, следовательно, доступа к содержимому. Такая фольга может быть непрочной и легко протыкаться. В этих случаях можно установить крышку из фольги на внутренней поверхности собранной системы упаковки и использовать более жесткую наружную поверхность. Эта наружная поверхность в некоторых случаях может изготавливаться из того же материала, что и боковые стенки.

Другим предпочтительным вариантом осуществления является система упаковки 100, существенная часть наружной поверхности которой, например, значительная часть боковых стенок 304 и крышки 212 каждого под-блока 200, обеспечивают взаимную опору как минимум для одной, предпочтительно двух, и наиболее предпочтительно - четырех других под-блоков 200. На фиг. 7В изображено, как вертикальное усилие на верхнем под-блоке 200, помеченное открытой вертикальной стрелкой, передается на оставшиеся 5 под-блоков куба из 6 под-блоков 200, помеченных сплошными стрелками. При размещении нескольких таких кубов с под-блоками 200 внутри короба, как показано на фиг. 7С и 7D, усилия, генерируемые, например, массой под-блоков 200 и поступающие сверху, в конечном итоге распределяются по стенкам этого короба. Эта взаимная опора, дающая под-блокам 200 возможность выдерживать значительные усилия, возникает, если существенная часть общей наружной поверхности под-блоков 200 обеспечивает взаимную опору. Существенная часть общей наружной поверхности под-блока 200 предпочтительно должна составлять более 50%, а в наиболее предпочтительно - более 90% всей наружной поверхности под-блока 200. В целом ясно, что практические детали в конструкции стыков и углов под-блока 200 во многих случаях приведут к отсутствию 100% опоры для граней стенок со стороны прилегающих под-блоков 200. Это малозначительно, поскольку существенная часть усилий обеспечивается опорой. При штабелировании систем в виде прямоугольных параллелепипедов, например, кубов в группы, например, группы кубов, наружные границы этой группы могут располагаться вплотную к внутренним стенкам короба.

В примере осуществления короба на фиг. 7С и 7D может иметься любое количество прямоугольных параллелепипедов, например, кубов по всем трем осям в ортогональной системе координат.

Короб может изготавливаться из любого материала с показателями прочности на разрыв, устойчивыми к растяжению. В одном предпочтительном варианте осуществления материал может быть представлен картоном. В другом предпочтительном варианте осуществления материал может быть представлен полимерной пленкой.

На фиг. 6 представлена сборка в обратном направлении, представляющая собой сборку под-блоков с заостренными концами, развернутыми наружу, а не внутрь. Как указывалось ранее, она может быть собрана непосредственно из лент или посредством складывания системы упаковки в обратную сторону, приведенную ранее. При сборке из лент (предпочтительно длинных и сплошных) упаковку комплексно собранных систем можно сделать очень компактной, после чего выполнить сборку при необходимости и на месте. Ее также можно разобрать для повторного использования и транспортировки в очень компактном виде без проблем, связанных со вспененным пенополистиролом.

Технический эффект заключается в том, что объем увеличивается, а не уменьшается, как в случае с системами упаковки без обратного складывания. В одном варианте осуществления в системе упаковки 100 помещается, например, блюдо. При употреблении этого блюда остаточные отходы, зачастую занимающие больше места, чем само блюдо, могут попадать в систему упаковки 100 ввиду того, что обратная система упаковки обладает большим объемом. В другом варианте осуществления сборки в обратном направлении объем можно использовать для размещения осветительных приборов, таких как лампы. Ее можно транспортировать как систему упаковки, предпочтительно с такими дополнительными деталями во внутреннем объеме, чувствительными к ударной нагрузке, как лампы накаливания. При распаковке ячейки образуют защитное покрытие для ламп. Во втором варианте применения это можно использовать для дополнительной защиты упаковки, известной как альтернатива «упаковочным опилкам» или гранулированному упаковочному материалу, изготовленная из полистирола.

В случае с такими комплектно собранными под-блоками, как полосы, представленные на фиг. 3В, или в более полной сборке, представленной на фиг. 3С, под-блоки могут соединяться многими способами. В первом варианте осуществления под-блоки соединяются посредством корпусов с использованием того же материала, предпочтительно с использованием гибких соединений. Это позволяет выполнять сплошные ленты для под-блоков. Затем под-блоки могут легко заполняться содержимым и герметично закрываться крышками перед разрезом по длине и соединения в систему упаковки.

Во втором варианте осуществления под-блоки крепятся друг к другу с помощью крышки, как правило, из фольги. Это позволяет комбинировать различные типы под-блоков, заполнять под-блоки содержимым, затем герметично закрывать содержимое и одновременно соединять эти под-блоки посредством таких крышек. В альтернативном варианте этапы герметичного закрытия и соединения разделены, позволяя выполнять процессы герметичного закрытия и соединения в свободном порядке. По настоящим двум вариантам осуществления использование отдельного материала для под-блоков и соединительных частей между под-блоками обеспечивает возможность складывать ленты, показанные на фиг. 3В, в более сложные комплексные сборки, показанные на фиг. 3С. Также допускаются гибридные решения с любыми комбинациями отдельных под-блоков, комплексных сборок под-блоков и соединений посредством крышек или отдельных соединительных этапов в одной системе упаковки.

Промышленная применимость

Изобретение согласно данной заявке применяется для компактной и прочной упаковки, транспортировки и распаковки продуктов.

Изобретение относится к подблокам и системе упаковывания, включающей несколько подблоков. Подблок имеет сужающийся корпус с боковыми стенками, сходящимися в сторону узкого конца от первой противоположной или наружной поверхности, с конца, противоположного узкому. Система упаковывания включает несколько подблоков, при этом расположение подблоков сконфигурировано так, чтобы первые противоположные поверхности образовывали наружную часть системы упаковки. 2 н. и 6 з.п. ф-лы, 18 ил.

1. Система упаковывания (100), включающая несколько подблоков (200), каждый из которых имеет форму пирамиды с квадратной крышкой и корпусом, при этом корпус имеет боковые стенки, сужающиеся к узкому концу (307, 308) от квадратной крышки, формируя сопряженные поверхности на конце, противоположном узкому концу, отличающаяся тем, что расположение подблоков (200) сконфигурировано так, что сопряженные поверхности образуют наружные поверхности системы упаковки, при этом подблоки объединены в систему упаковывания таким образом, что крышки формируют наружную поверхность каждой из сторон системы упаковывания (100), система упаковывания состоит из 6 подблоков и представляет собой прямоугольный параллелепипед, система упаковывания также включает взаимную опору для восприятия усилия от подблоков, при этом взаимная опора образована крышками подблоков, формирующими наружную поверхность каждой из сторон системы упаковывания (100), передавая усилие между блоками.

2. Система по п. 1, отличающаяся тем, что взаимная опора обеспечивается корпусом, имеющим стенки, которые воспринимают силу от подблоков.

3. Подблок для составления в систему упаковки по п. 1 или 2, имеющую взаимную опору, отличающийся тем, что подблок имеет форму пирамиды с квадратной крышкой и корпусом, при этом корпус имеет боковые стенки (304), сужающиеся к узкому концу (307, 308) от квадратной крышки, формируя сопряженные поверхности на конце, противоположном узкому концу, а также тем, что подблок сконструирован для (с возможностью) сборки в систему упаковывания так, что крышка образует наружную поверхность одной стороны системы упаковывания (100) и передают усилие от подблока к взаимной опоре.

4. Подблок по п. 3, отличающийся тем, что узкий конец представляет собой усеченный конус (308).

5. Подблок по п. 3 или 4, отличающийся тем, что корпус (300) включает как минимум одну перегородку (306), разделяющую объем (310) внутри корпуса (300) на несколько частей (312, 314).

6. Подблок по п. 3, отличающийся тем, что боковые стенки (304) сужаются под углом 45° вовнутрь.

7. Подблок по п. 3, отличающийся тем, что наружная поверхность (204) снабжена крышкой (212).

8. Подблок по п. 3, отличающийся тем, что боковая стенка (304) снабжена крышкой (212).

| Впускная система двигателя внутреннего сгорания | 1989 |

|

SU1746031A1 |

| FR 2882989 A1, 15.09.2006 | |||

| WO 8909734 A1, 19.10.1989 | |||

| DE 20312280 U, 13.11.2003 | |||

| УТОЧНАЯ ШПУЛЯ | 0 |

|

SU279488A1 |

| ИНДИКАТОР ГИДРАВЛИЧЕСКИХ ИМПУЛЬСОВ | 1990 |

|

RU2050532C1 |

| WO 2010060613 A1, 03.06.2010 | |||

| US 4799590 A, 24.01.1989 | |||

| Промышленный робот | 1982 |

|

SU1108005A1 |

| US 5115916 A, 26.05.1992. | |||

Авторы

Даты

2020-05-26—Публикация

2016-12-23—Подача