Настоящееизобретение относится к способу и устройству для упаковывания изделия, в частности кондитерского изделия, такого как конфеты на основе или с начинкой массы пралине или шоколад, в обертку из листового материала.

Изобретение также относится к упаковке, полученной посредством способа по изобретению.

В кондитерской отрасли отдельные изделия, например, такие как конфеты на основе или с начинкой массы пралине, обычно упаковывают в обертку из листового материала, которая плотно окружает изделие, и затем вставляют обернутое изделие в чашеобразный элемент (коррекс, «репейку») из листового материала со складчатой периферийной стенкой (ниже называемый соответствующим термином «складчатый чашеобразный элемент»), чтобы подать его более приятным и привлекательным образом. Тем не менее, термин «складчатый чашеобразный элемент» в используемом в настоящем описании смысле не подразумевает, что чашеобразный элемент обязательно должен иметь складчатую стенку.

Когда изделие упаковывают, данное решение требует отдельных и особых операций для получения складчатого чашеобразного элемента, обертывания изделия в его обертку и вставки обернутого изделия в складчатый чашеобразный элемент, возможно, с дополнительной операцией крепления складчатого чашеобразного элемента к основанию обернутого изделия посредством адгезии.

Для уменьшения числа упаковочных операций, включенных в обычный способ, используемый в кондитерской отрасли, и для получения упаковки, аналогичной обычной упаковке, в документе ЕР-А-1046579 описаны способ и устройство для осуществления способа, в которых складчатый чашеобразный элемент представляет собой неотъемлемую часть обертки для упаковывания изделия.

В частности, в документе ЕР-А-1046579 описан способ, включающий в себя следующие операции:

- получение промежуточной упаковки, включающей в себя первый лист, имеющий чашеобразную конфигурацию, с ограждающей стенкой, содержащей в себе изделие, и входную часть, окруженную радиальным фланцем, образованным периферийной зоной данного первого листа, и второй лист, имеющий центральную зону, расположенную так, что она закрывает входную часть, и периферийную зону, расположенную так, что она перекрывает периферийную зону первого листа, образующую фланец; и

- придание определенной формы данным периферийным зонам промежуточной упаковки для образования части обертки с формой складчатого чашеобразного элемента, которая окружает ограждающую стенку из первого профилированного листа на некотором расстоянии в радиальном направлении, посредством формоизменяющих средств, которые содержат формообразующую полость, выполненную с возможностью приема промежуточной упаковки внутри данной полости, и охватываемый элемент в виде пуансона, выполненный с возможностью проходить в формообразующую полость для сдавливания периферийных зон первого и второго листов между внутренней поверхностью формообразующей полости и наружной поверхностью данного охватываемого элемента.

Перед операцией окончательного придания определенной формы периферийным зонам первого и второго листов данные периферийные зоны предпочтительно герметично соединяют вместе, например, посредством адгезии с нанесением наполнителя, термосварки или ультразвуковой сварки, так что изделие будет упаковано в герметичную обертку, имеющую конфигурацию, показанную на фиг.8 документа ЕР-А-1046579.

Посредством способа, описанного выше, в особенности в случаях, в которых изделие имеет яйцевидную или сферическую форму или форму, при которой размер его основания меньше его максимального поперечного размера (или максимального диаметра сферы в случае изделий сферической формы), трудно гарантировать то, что соединенная обертка из листового материала, которая образует складчатый чашеобразный элемент, будет плотно охватывать изделие в его зоне, обращенной к основанию складчатого чашеобразного элемента. Это может создать проблему, связанную с образованием воздушных карманов в герметичной обертке, и может, в частности, создать проблему эстетического свойства, поскольку упаковка не сможет воспроизвести тот же эстетический эффект, какой создается при вставке обернутого изделия в отдельный складчатый чашеобразный элемент в соответствии с обычным способом.

Настоящее изобретение предназначено для усовершенствования способа и устройства, описанных в вышеупомянутой заявке на Европейский патент, и в нем уделено особое внимание проблеме гарантирования того, что листовой материал соединенной упаковки, который образует складчатый чашеобразный элемент, будет плотно охватывать изделие. Кроме того, изобретение было создано с целью получения упаковки, которая - с эстетической точки зрения - имеет признаки, полностью аналогичные обычным упаковкам, изготовленным вручную.

Ввиду данных задач изобретение относится к способу, устройству и упаковке, имеющим отличительные признаки, приведенные в приложенной формуле изобретения.

Далее изобретение будет описано исключительно в качестве неограничивающего примера со ссылкой на приложенные чертежи, на которых:

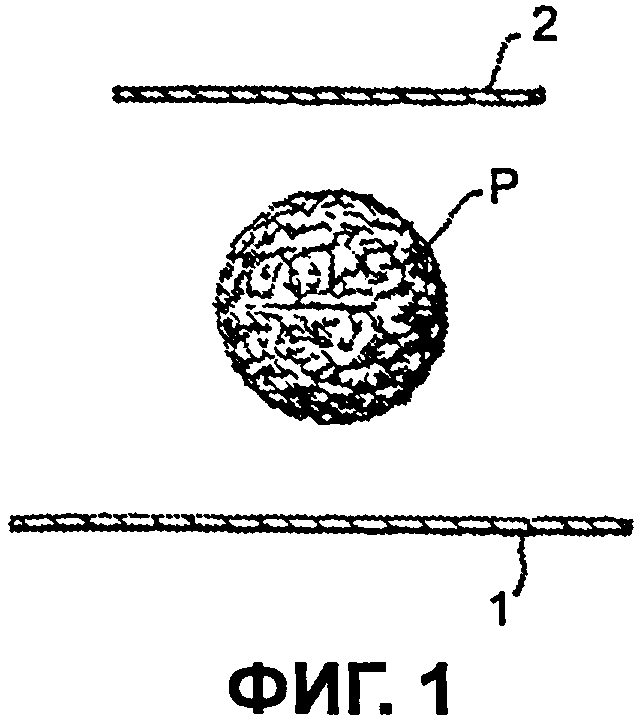

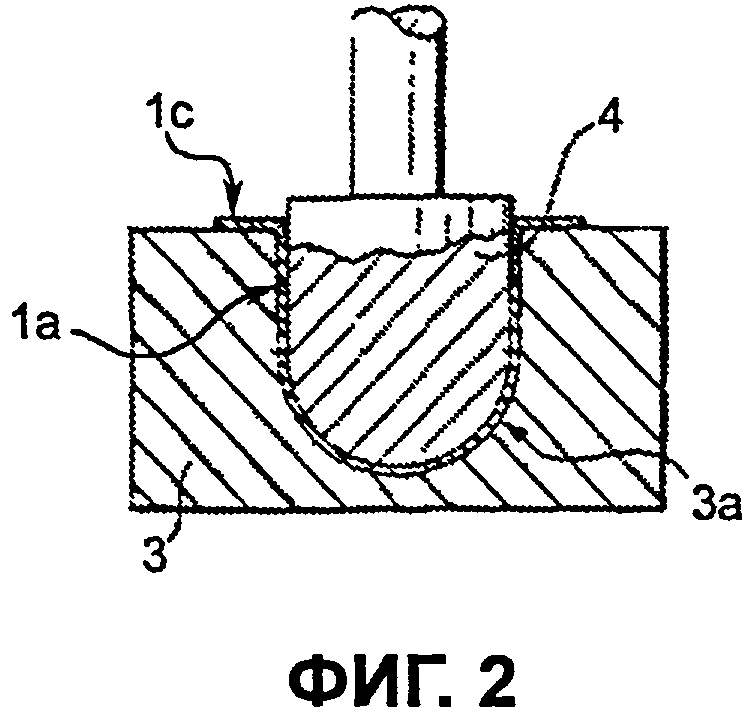

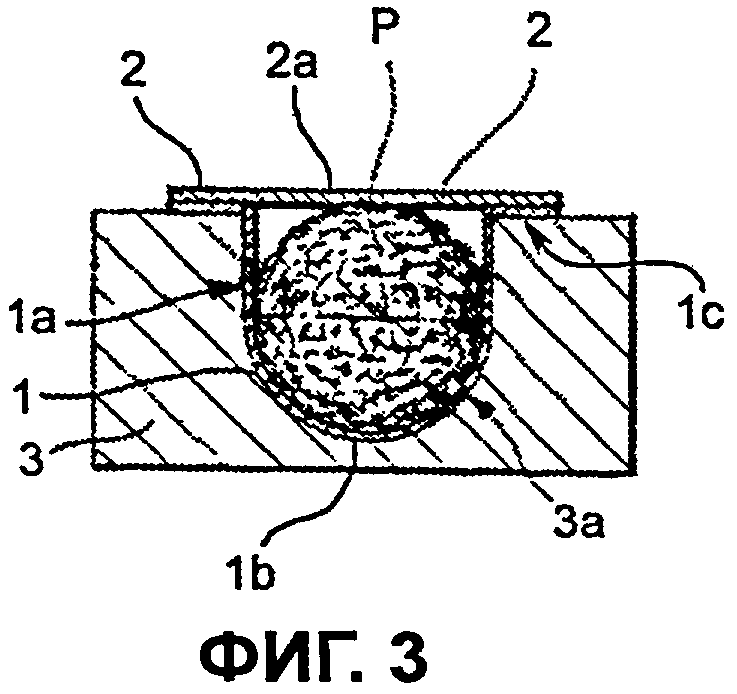

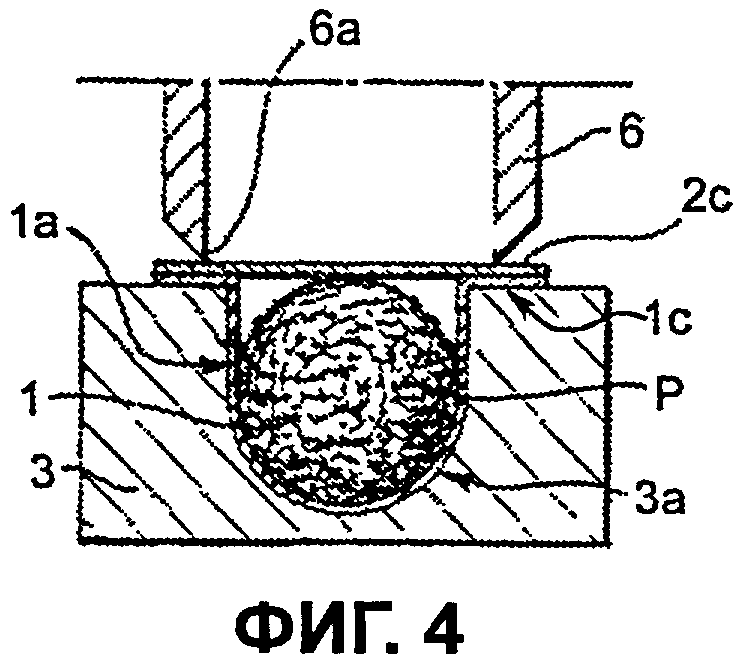

- фиг.1-4 схематически показывают последовательно начальные стадии способа, посредством которого получают промежуточную упаковку в соответствии с идеей документа ЕР-А-1046579, при этом указанная упаковка выполнена с возможностью подвергания ее стадиям окончательного придания формы в соответствии с отличительными признаками настоящего изобретения;

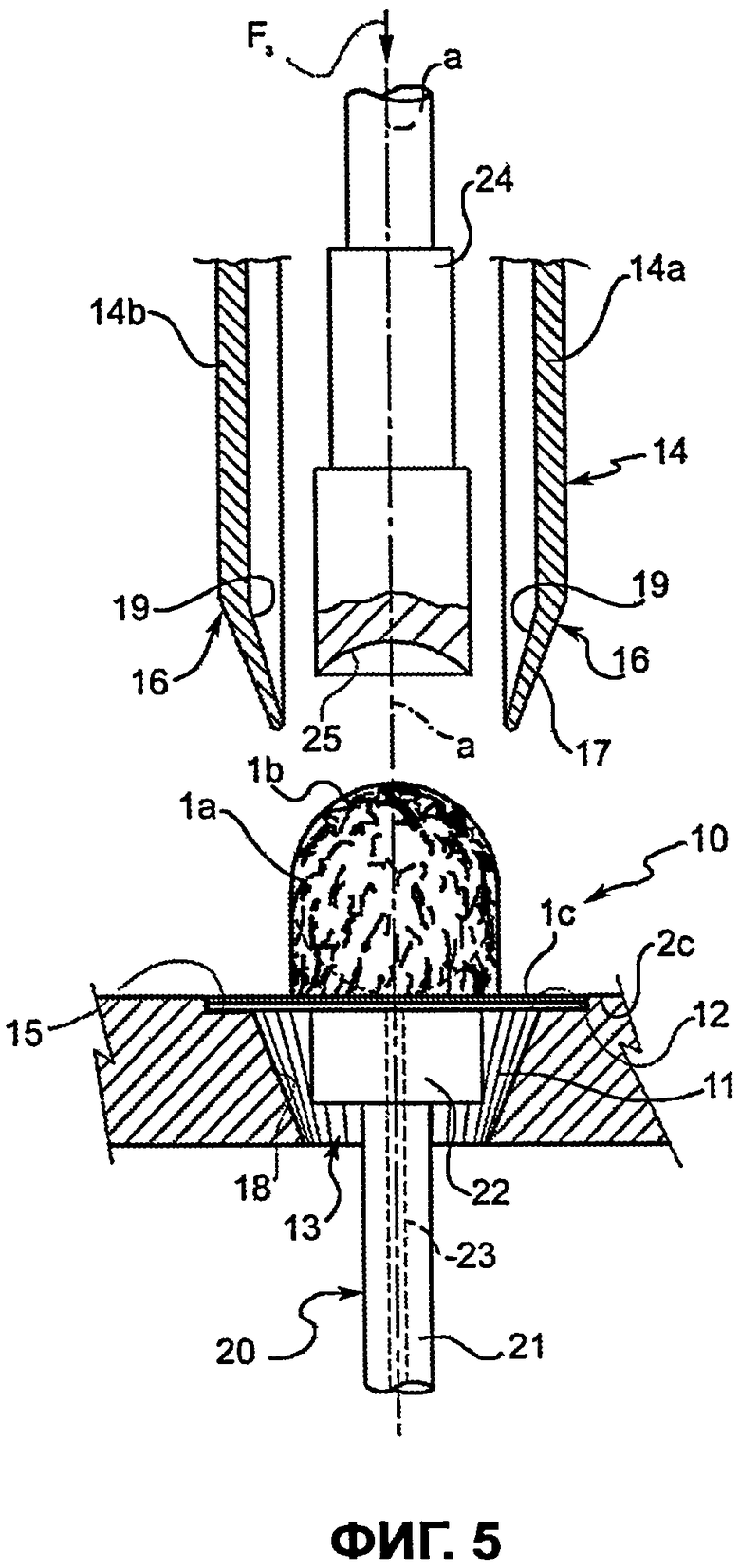

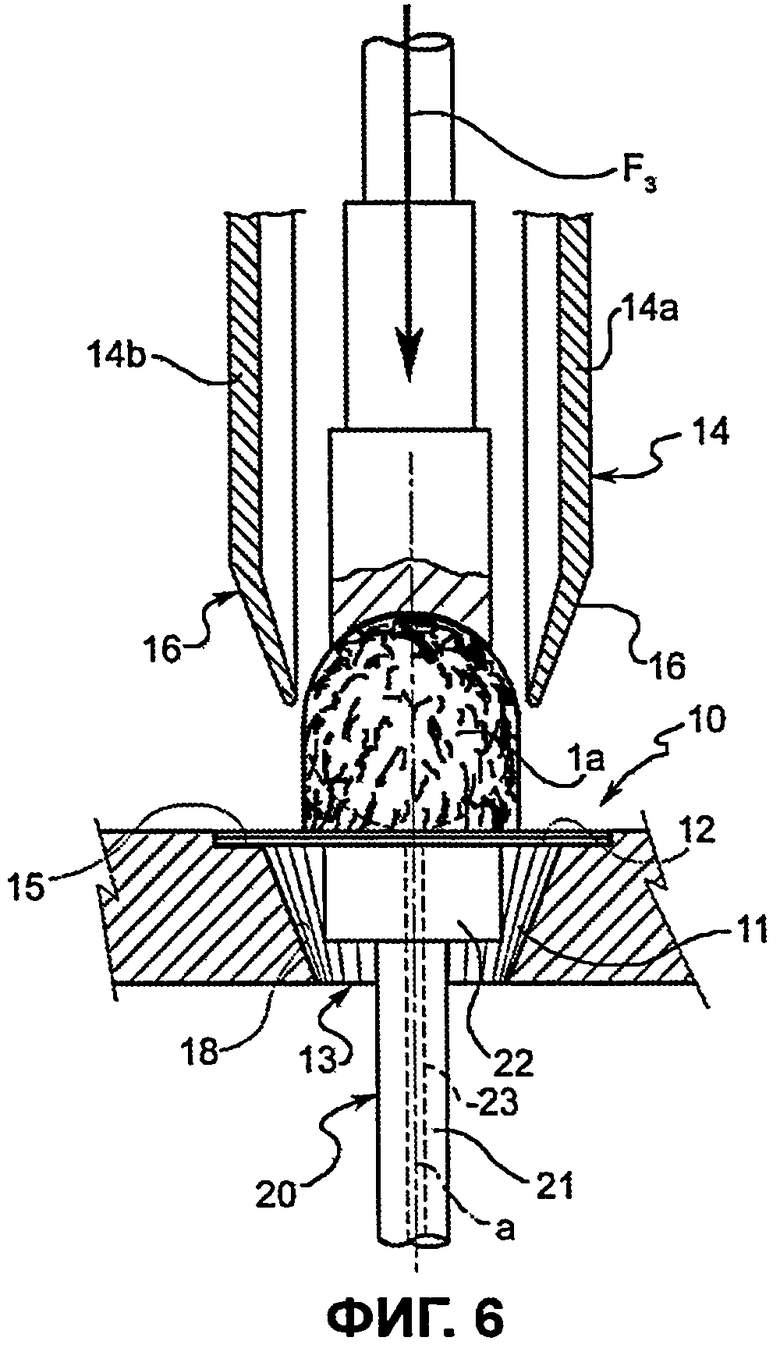

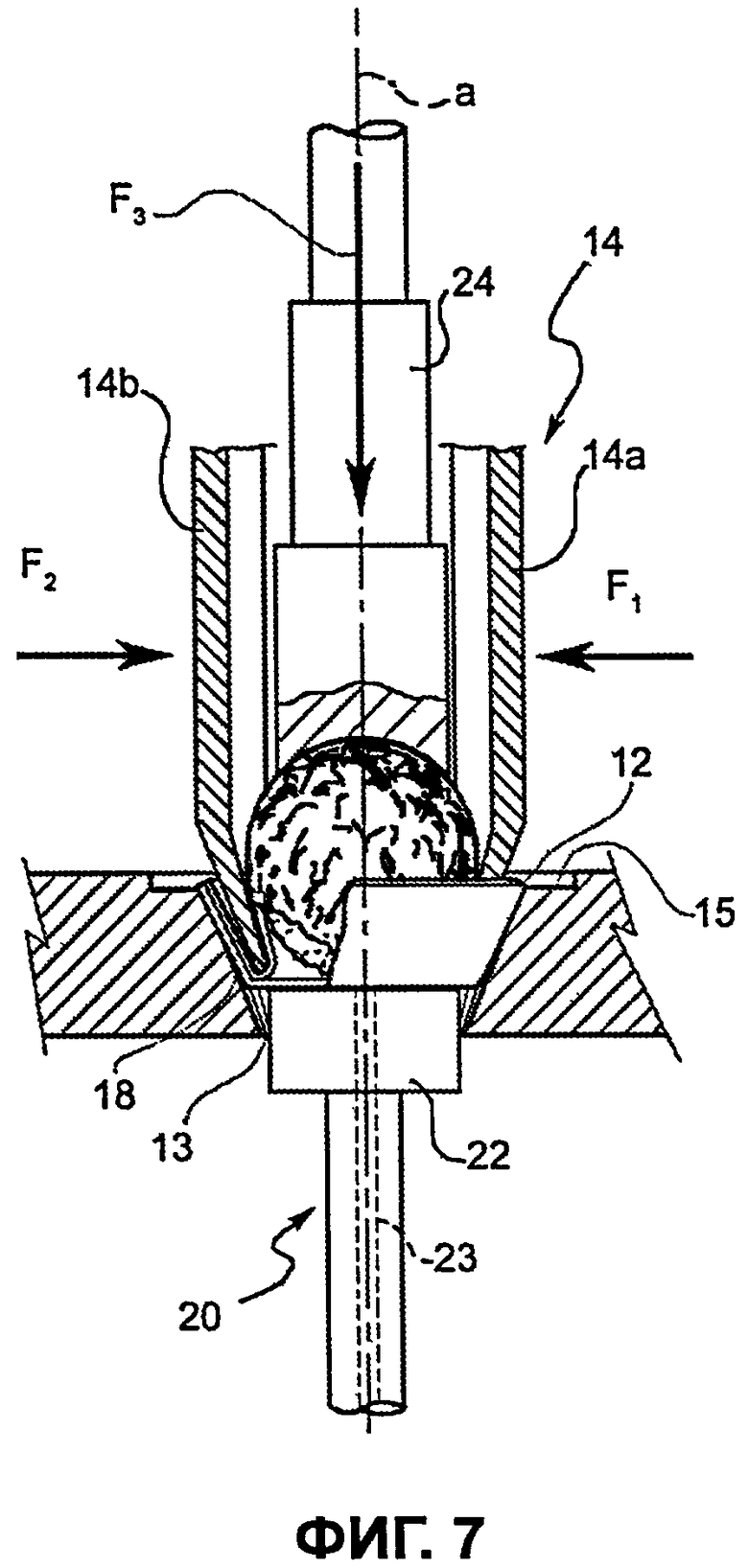

- фиг.5, 6 и 7 схематически показывают последовательно рабочие стадии при придании формы промежуточной упаковке в соответствии с отличительными признаками настоящего изобретения;

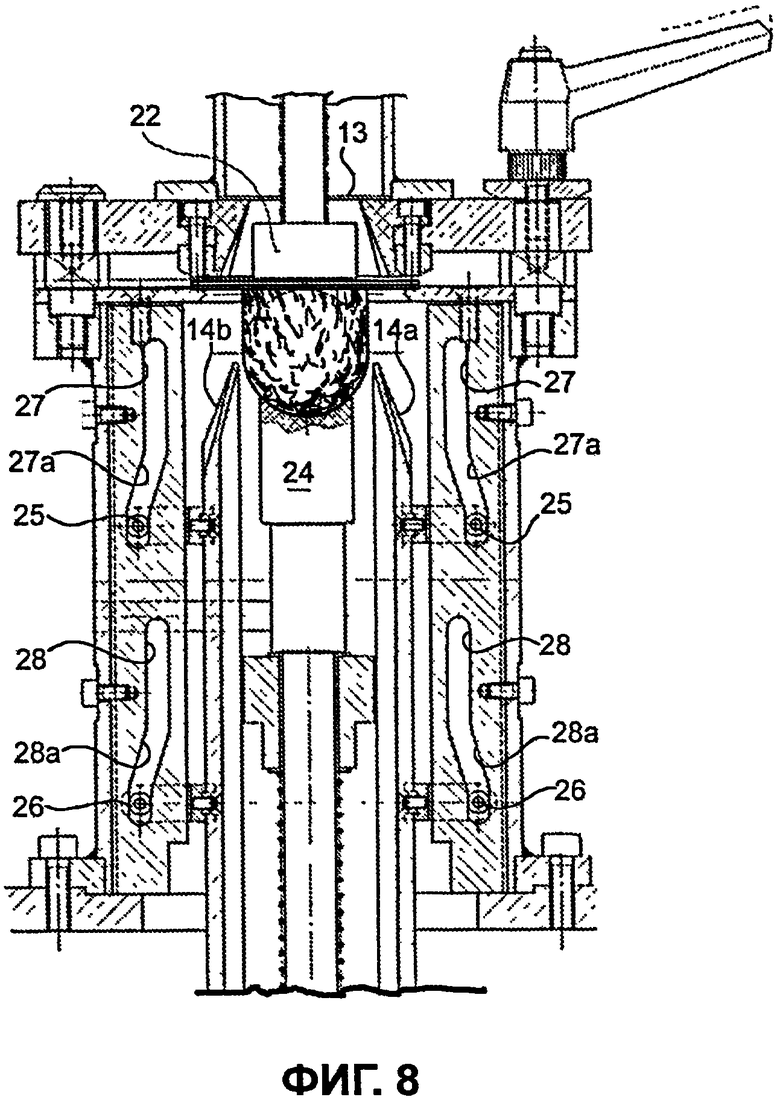

- фиг.8 представляет собой сечение единичного элемента, приведенного исключительно в качестве неограничивающего примера и предназначенного для применения способа по изобретению; и

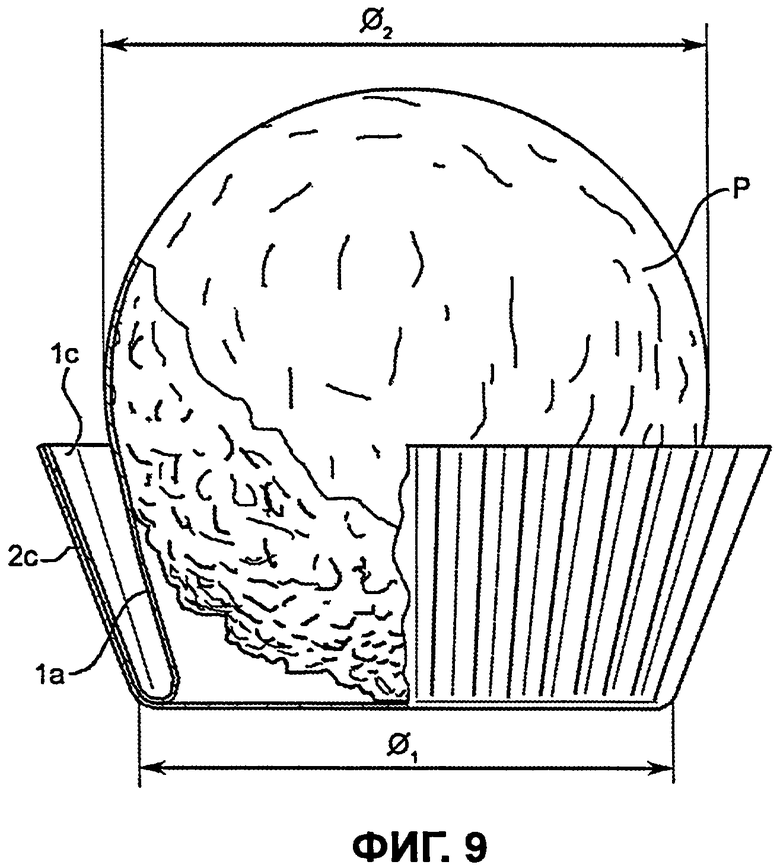

- фиг.9 представляет собой сечение упакованного изделия, полученного посредством способа по изобретению.

По существу стадии, показанные на фиг.1-4, не отличаются существенным образом от стадий, показанных на соответствующих фиг.1-4 документа ЕР-А-1046579. Тем не менее, способ по изобретению не следует рассматривать как ограниченный воспроизведением данных рабочих стадий, поскольку он может быть применен для упаковок, которым предварительно придана определенная форма и которые имеют признаки, аналогичные показанным на фиг.4, независимо от того, как они были получены.

В описанном варианте осуществления изделие, подлежащее упаковыванию, показанное как Р, образовано посредством массы пралине, имеющей в целом сферическую форму, наружная поверхность которой может - как показано - иметь в целом внешний вид изделия с неровной поверхностью вследствие наличия наружного покрытия, образованного, например, измельченными орехами, тертым кокосом (кокосовой стружкой) или гранулами из меренги. Тем не менее, изобретение может быть применено для изделий другой формы, например изделий яйцевидной или эллиптической формы, а также для изделий с формой усеченного конуса или усеченной пирамиды, выполненных с возможностью упаковывания их так, чтобы их меньшая сторона была обращена к основанию складчатого чашеобразного элемента, или для изделий с телом с формой усеченного конуса или усеченной пирамиды, выполненных с куполообразной частью на стороне, противоположной их меньшей стороне, которая может быть сферической, яйцевидной, эллиптической или иметь смешанную геометрическую форму.

Для образования герметичной обертки вокруг изделия Р используют два листа 1 и 2 из алюминия или другого слоистого материала. Выбор других слоистых материалов включает, например, использование «пар» из алюминия с композиционными пленками, состоящими из пластикового барьерного материала с термоплавкими пленками, или листов алюминия, покрытых лаком, предпочтительно термоплавкого типа.

Первый лист, обозначенный 1, как правило, имеет размеры, которые значительно больше размеров листа 2.

Первая стадия операции упаковывания изделия Р включает в себя операцию придания (возможно, посредством вытяжки) листу 1 по существу чашеобразной формы с ограждающей стенкой, имеющей куполообразную зону 1b, кольцевую зону 1а и радиальный фланец 1с, образованный периферийной зоной листа 1. Данная операция может быть выполнена посредством инструмента, содержащего форму 3, которая имеет полость 3а, находящуюся внутри нее, в которую может проходить пуансон 4, имеющий поверхность 4, по форме соответствующую внутренней поверхности полости 3а.

Обычно полость 3а имеет такую глубину, что при придании листу 1 формы чашеобразного элемента он может принимать внутри изделие Р в большей или меньшей степени целиком; тем не менее, данное решение не следует рассматривать как обязательное, поскольку также существует возможность предусмотреть случай, в котором изделие может немного выступать над открытой входной частью («раструбом») чашеобразного листа 1.

На фиг.3 видно, что на рабочей стадии по фиг.3 изделие Р размещено внутри чашеобразного листа 1 и листа 2, центральная зона 2а которого закрывает входную часть чашеобразного элемента и периферийная зона 2с которого наложена на периферийную фланцевую зону 1с листа 1.

В показанном конструктивном варианте, в котором листу 1 была придана такая форма, что внутрь него может быть вставлено по существу все изделие Р, лист 2 просто размещают на верхней части изделия Р, тем самым сохраняя его исходную плоскую форму как в его центральной зоне 2а, так и в его периферийной зоне 2с. Однако в том случае, когда изделие немного выступает наружу из входной части полости 3а, центральная зона 2а листа 2, расположенная над изделием, может в результате ее гибкости принимать изогнутую конфигурацию; также можно предусмотреть случай, в котором центральной зоне 2а листа 2 будет предварительно придана чашеобразная конфигурация, приспособленная для приема выступающей части изделия Р.

На рабочей стадии по фиг.4 инструмент 6 используется для герметичного закрытия (и, возможно, также отрезания) листов 1 и 2 в их соответствующих эквивалентных периферийных зонах 1с и 2с.

Герметичное соединение двух листов выполнено с возможностью гарантировать то, что листовая обертка, предусмотренная вокруг изделия Р, будет герметичной. Тем не менее, несмотря на то что предпочтительно соединить два листа, необязательно, чтобы они были соединены герметично.

Для создания данного герметичного соединения можно, например, использовать адгезию - с добавленным материалом - или термосварку, выполняемую предпочтительно посредством активации расплавления (посредством непосредственного подвода тепла или применения ультразвуковых колебаний) термоплавкого покрытия (лака) или термореактивного материала, предусмотренного на внутренних поверхностях листов 1 и 2.

Операция отрезания периферийных зон 1с и 2с, которые могут быть герметично соединены вместе, может быть выполнена вырубным инструментом, режущая кромка которого, показанная как 6а на фиг.4, простирается вдоль траектории (которая является круглой в показанном варианте осуществления), повторяющей контур наружного края стенки входной части полости 3а.

Фиг.5-7 показывают рабочие стадии для придания определенной формы складчатому чашеобразному элементу, составляющему «одно целое» с оберткой. Данную операцию выполняют посредством формоизменяющего устройства 10, содержащего формообразующую (или формоизменяющую) полость 11 и охватываемый элемент 14 в виде пуансона.

Полость 11 имеет по существу сужающуюся форму между отверстием для вставки или входной частью 12 и выходным отверстием или выходной частью 13, размеры которой в целом меньше размеров предназначенной для вставки входной части 12.

Обычно вышеупомянутые отверстия и сужающаяся стенка формообразующей полости 11, которая простирается до места соединения с отверстиями, имеет по существу ребристый профиль для получения поперечных сечений, которые являются, так сказать, звездообразными или складчатыми и характерны для складчатых чашеобразных элементов. Профиль стенки, соединяющей отверстие 12 для вставки и выходное отверстие 13, может быть прямолинейным (при полости с формой усеченного конуса или усеченной пирамиды), но может также быть криволинейным.

Это означает, что профиль сечения формообразующей полости 11 адаптирован к особенностям изделия Р, и, следовательно, не следует рассматривать данный профиль как ограниченный круглым поперечным сечением, как показано на чертежах.

Аналогичным образом, стенка 18, соединяющая отверстие 12 для вставки и выходное отверстие 13, предпочтительно выполнена желобчатой с тем, чтобы получить складчатый чашеобразный элемент со складчатой боковой стенкой, но она также может быть гладкой и может иметь гладкие участки поверхности и желобчатые участки, расположенные в заранее определенном порядке.

Предпочтительно формообразующая полость 11 содержит радиальный уступ 15, выполненный с возможностью нести периферийные части 1с и 2с листов обертки.

В соответствии с новым признаком способа и устройства по изобретению охватываемый элемент 14 содержит лепестковую оправку, лепестки которой могут перемещаться в радиальном направлении между выдвинутым положением и отведенным положением.

На схематических сечениях по фиг.5-7 показаны два лепестка 14а и 14b, но следует понимать, что оправка может быть образована множеством лепестков (например, тремя-шестью лепестками), как правило, четырьмя, в зависимости от размерных характеристик изделия Р.

В случае четырех лепестков каждый лепесток простирается в радиальном направлении на величине угла, составляющей приблизительно 90°. Каждый лепесток имеет сужающуюся концевую часть 16, сходящуюся по направлению к оси а-а оправки в направлении стрелки F3 (фиг.6), которая - при конфигурации оправки в отведенном положении - может проходить в формообразующую полость 11 и имеет сужающуюся радиально наружную поверхность 17, по существу комплементарную по отношению к соответствующей части стенки 18 формообразующей полости 11.

Наружная поверхность 19 концевой части 16 также сужается и сходится по направлению к оси а-а оправки в направлении стрелки F3.

Следовательно, наружная поверхность 17 концевой части 16 оправки, которая, как упомянуто выше, является комплементарной по отношению к соответствующей части стенки 18 формообразующей полости 11, предпочтительно будет ребристой.

Лепестковая оправка 14 может перемещаться в аксиальном направлении относительно формообразующей полости 11 между положением, при котором она находится на расстоянии от данной полости и лепестки оправки находятся в конфигурации, соответствующей выдвинутому положению, и могут охватывать ограждающую стенку 1а обертки, и передним положением, при котором суженный конец оправки входит в формообразующую полость 11 и лепестки 14а, 14b находятся в отведенном положении. Относительное перемещение оправки 14 относительно формообразующей полости 11 происходит под действием приводных средств (например, линейных исполнительных механизмов), которые не показаны на фиг.5-7, так как они сами по себе известны.

Следует понимать, что ссылка на относительное перемещение включает в себя случай, в котором оправка может перемещаться относительно неподвижной формообразующей полости, и противоположный случай, в котором формообразующая полость может перемещаться относительно неподвижной оправки, а также случай, в котором оба элемента могут перемещаться друг относительно друга.

Следовательно, приводные средства могут быть соединены или с оправкой, или с формообразующей полостью.

Фиг.5 показывает исходное положение, в котором оправка 14 удалена от формообразующей полости и ее лепестки находятся в выдвинутом положении, и промежуточная упаковка, в которой изделие Р обернуто двумя листами в соответствии с конфигурацией, показанной на фиг.4, расположена над формообразующей полостью 11. В данном положении опорный элемент 20, содержащий стержень 21 и пластину 22, служит опорой для центральной зоны обертки 2а и несет центральную зону обертки 2а.

Стержень 21 может перемещаться в аксиальном направлении и выполнен с возможностью его постепенного отвода из внутреннего пространства формообразующей полости согласованно с проникновением оправки 14, при этом во время данного перемещения он служит опорой для основания обернутого изделия Р. С этой целью стержень 21 может быть выполнен с конфигурацией приемного элемента, например, посредством вакуума, поскольку он имеет продольный внутренний канал 23, который обеспечивает сообщение в месте расположения пластины 22 и соединен с противоположной стороны с источником давления ниже атмосферного для гарантирования того, что принятое обернутое изделие Р будет удерживаться на пластине 22 и будет повторять движение данной пластины во время перемещения при проникновении в формообразующую полость 11 и/или выходе из формообразующей полости 11.

Возможно, формоизменяющее устройство 10 дополнительно содержит опорный и/или упорный элемент 24, который может перемещаться линейно относительно формообразующей полости 11 и имеет опорную поверхность 25, комплементарную по отношению к концевой верхней части 1b обертки. Линейное перемещение опорного и/или упорного элемента 24 скоординировано с линейным перемещением стержня 21, чтобы обеспечить проникновение [вход] обернутого изделия Р в формообразующую полость 11.

Фиг.6 показывает положение, в котором упорный элемент 24 входит в контакт с верхней частью 1b обернутого изделия Р и при котором лепестки 14а, 14b находятся в выдвинутом положении, при котором они охватывают имеющую больший размер [зону] обернутого изделия.

Фиг.7 показывает промежуточное положение, в котором обернутое изделие Р частично вошло в формообразующую полость 11 и лепестки 14а, 14b постепенно приводятся в движение в направлении стрелок F1 и F2 по направлению к их конечному отведенному положению посредством приводных средств (непоказанных).

После того как лепестковая оправка 14 войдет в формообразующую полость 11, периферийным зонам 1с и 2с промежуточной упаковки придается заданная складчатая чашеобразная конфигурация, показанная на фиг.9, при этом указанная конфигурация является стабильной в результате общих пластических свойств листов 1 и 2.

В предпочтительном варианте осуществления формообразующая полость 11 может быть подвергнута нагреву и последующему возможному охлаждению, поскольку нагрев и возможное последующее охлаждение обеспечивают повышение стабильности складок. С этой целью в конечном положении при формоизменении может быть предусмотрена краткая выдержка времени, которая может быть выбрана в зависимости от свойств используемого листового материала.

Упаковка может быть извлечена из формообразующей полости 11 или через меньшее отверстие 13 (ранее определенное как выходное отверстие) в результате втягивающего воздействия, которое пластина 22 (посредством всасывающего канала 23) оказывает на обертку, или через отверстие 12 (ранее определенное как отверстие для вставки). Следует понимать, что в данном последнем случае извлечение упакованного изделия происходит после того, как оправка 14 будет возвращена в положение, в котором она удалена от формообразующей полости 11.

В отношении конечной упаковки, показанной на фиг.9, следует отметить, что в результате приведения в действие лепестковой оправки при ее отведенном положении стенка 1а листа 1 будет приближена к наружной поверхности изделия, в результате чего улучшается сцепление обертки и, в особенности, листа 1 с наружной поверхностью изделия Р. Кроме того, следует отметить, что поперечный базовый размер складчатого чашеобразного элемента (диаметр), показанный Φ1 на фиг.9, меньше максимального поперечного размера Φ2 обернутого изделия Р.

Посредством придания соответствующей формы концевой части 16 лепестков 14 также можно дополнительно улучшить сцепление стенки 1а со стенкой обертки, подобной той, которая показана исключительно в качестве примера на фиг.9.

Фиг.8 представляет собой сечение, показывающее деталь устройства для реализации способа упаковывания, описанного выше.

На фиг.9 те элементы, которые соответствуют элементам, показанным на фиг.1-7, несут те же ссылочные позиции.

В частности, следует отметить, что в примере по фиг.8, приведенном исключительно в качестве примера, чтобы описать базовую систему привода для оправки, лепестковая оправка 14 и элемент 24 могут перемещаться вверх в направлении формообразующей полости 11. Элемент 24 служит в качестве опорного и упорного элемента и выполнен с возможностью обеспечения введения промежуточной упаковки в формообразующую полость 11.

Каждый лепесток 14а, 14b (в данном случае также предпочтительно иметь, по меньшей мере, четыре лепестка) соединен с, по меньшей мере, одним ползуном 25, 26, скользящим в соответствующем пазе 27, 28, который - в направлении движения оправки 14 вперед по направлению к формообразующей полости 11 - содержит часть 27а, 28а, сходящуюся по направлению к продольной оси оправки 14. Таким образом, движение оправки вперед по направлению к формообразующей полости посредством приводных средств (непоказанных) обеспечивает приведение лепестков в движение в их отведенное положение.

Таким образом, пазы 27 и 28 имеют прямолинейную концевую часть, в которой соответствующий ползун 25, 26 может перемещаться, чтобы обеспечить смещение изделия Р, имеющего определенную форму, вверх через выходное отверстие 13 формообразующей полости 11.

Как упомянуто выше, боковая стенка 1с, 2с складчатого чашеобразного элемента, составляющая одно целое с упаковкой, предпочтительно представляет собой складчатую стенку. Для получения наилучших результатов и оптимизации формы складчатого чашеобразного элемента шаг складок (гофров) стенки формообразующей полости 11 и комплементарной наружной поверхности лепестковых элементов (то есть расстояние между двумя следующими друг за другом выступами) рассчитывают в зависимости от диаметра Φ1 основания складчатого чашеобразного элемента и конической конфигурации формообразующей полости 11 с тем, чтобы гарантировать то, что складчатая стенка будет свободна от совмещений и сморщивания и будет иметь вид расходящейся лучами и хорошо «вытянутой».

Следует понимать, что выбор данных параметров для достижения наилучшего результата находится в компетенции специалиста в данной области техники.

Как указано в документе ЕР 1046579, описание которого рассматривается как включенное в настоящее описание в результате ссылки на него, способ по изобретению может быть применен или с листами 1 и 2, образованными из одного и того же материала и/или имеющими идентичные цветовые характеристики, или с листами, образованными из разных материалов и/или имеющими разные цветовые характеристики.

Естественно, при сохранении одного и того же принципа изобретения формы вариантов осуществления и детали конструкции могут варьироваться в широких пределах по отношению к тем, которые описаны и проиллюстрированы, без отхода, тем самым, от объема притязаний приложенной формулы изобретения.

Кондитерские изделия упаковывают в обертку из листового материала, имеющую чашеобразную часть (складчатый чашеобразный элемент), образованную из того же листового материала, что и обертка изделия. Способ и устройство предусматривают использование оправки с лепестками, которая взаимодействует с формообразующей полостью и которая может принимать отведенную конфигурацию, так что она может входить в формообразующую полость для придания обертке чашеобразной формы со сцеплением с изделием. Обертка имеет центральную зону, на которую опирается изделие и от которой простирается чашеобразный элемент с поперечным размером (или диаметром), который меньше максимального поперечного размера упакованного изделия. Технический результат заключается в создании упаковки, листовой материал которой, образующий складчатый чашеобразный элемент, плотно охватывает изделие. 3 н. и 19 з.п. ф-лы, 9 ил.

1. Способ упаковывания изделия (Р) в имеющую определенную форму обертку из листового материала, согласно которому:

- получают промежуточную упаковку, включающую в себя первый лист (1), имеющий чашеобразную конфигурацию с ограждающей стенкой (1а, 1b), содержащей в себе изделие (Р), и входную часть, окруженную радиальным фланцем (1с), образованным периферийной зоной указанного листа (1), и второй лист (2), имеющий центральную зону (2а), расположенную так, что она покрывает входную часть, и периферийную зону (2с), расположенную так, что она перекрывает периферийную зону (1с) первого листа (1), образующую фланец, и

- придают определенную форму указанным периферийным зонам (1с, 2с) промежуточной упаковки для образования части обертки в форме чаши, которая окружает ограждающую стенку (1а) из первого профилированного листа (1) на некотором расстоянии в радиальном направлении, посредством формоизменяющих средств (10), которые содержат формообразующую полость (11), размещающую внутри промежуточную упаковку, и охватываемый элемент (14) в виде пуансона, выполненный с возможностью его входа в формообразующую полость (11) для сдавливания периферийных зон (1с, 2с) первого и второго листов (1, 2) между внутренней поверхностью (18) формообразующей полости (11) и наружной поверхностью (17) указанного охватываемого элемента (14),

отличающийся тем, что охватываемый элемент (14) в виде пуансона содержит лепестковую оправку (14а, 14b), лепестки которой выполнены с возможностью перемещения между положением, в котором они выдвинуты в радиальном направлении и в котором лепестки (14а, 14b) охватывают ограждающую стенку (1а) промежуточной упаковки, и отведенным положением, в котором лепестки (14а, 14b) входят в формообразующую полость (11) для образования чашеобразного элемента, образуемого радиальными фланцами (1с, 2с), со сцеплением с изделием (Р).

2. Способ по п.1, отличающийся тем, что лепестки (14а, 14b) имеют сужающуюся концевую часть (16), сходящуюся по направлению к оси (а-а) оправки (14) в направлении ввода оправки в формообразующую полость.

3. Способ по п.1 или 2, отличающийся тем, что сужающаяся концевая часть (16) содержит по радиусу внутреннюю поверхность (19), сужающуюся в направлении приближения к оси (а-а) оправки (14).

4. Способ по п.1 или 2, отличающийся тем, что промежуточную упаковку получают способом, согласно которому:

- обеспечивают первый (1) и второй (2) листы оберточного материала,

- придают первому листу (1) чашеобразную форму, которая обеспечивает возможность размещения внутри изделия (Р),

- вводят изделие (Р) в первый лист (1), которому данным образом придана определенная форма,

- накладывают второй лист (2) на открытую входную часть первого чашеобразного листа (1) и соединяют противолежащие периферийные зоны (1с, 2с) первого (1) и второго (2) листов для образования обертки, по существу закрытой вокруг изделия (Р).

5. Способ по п.1, отличающийся тем, что первый (1) и второй (2) листы герметично соединяют вместе посредством операции запечатывания, выбранной из группы, включающей в себя:

- склеивание с нанесением дополнительного материала,

- термосварку, и

- ультразвуковую сварку.

6. Способ по п.1, отличающийся тем, что первый (1) и второй (2) листы покрывают слоем термоплавкого материала в местах расположения поверхностей (1с, 2с), подлежащих соединению.

7. Способ по п.1, отличающийся тем, что определенную форму периферийным зонам (1с, 2с) промежуточной упаковки придают посредством нагрева листового материала и, возможно, последующего охлаждения в формообразующей полости (11) для сохранения формы чашеобразного элемента и соответствующих складок, совпадающими с формой формообразующей полости (11).

8. Способ по п.1, отличающийся тем, что периферийным зонам (1с, 2с) первого (1) и второго (2) листов придают форму чаши со складчатой стенкой.

9. Формообразующее устройство, содержащее формообразующую полость (11), имеющую формообразующую стенку (18), и охватываемый элемент (14) в виде пуансона, имеющий формообразующую поверхность (16), комплементарную по отношению к формообразующей стенке (18) формообразующей полости (11), выполненный с возможностью введения в полость (11) для придания формы листовому материалу (1, 2), расположенному между формообразующей стенкой (18) формообразующей полости (11) и формообразующей поверхностью (16) охватываемого элемента, отличающееся тем, что охватываемый элемент содержит лепестковую оправку (14а, 14b), перемещающуюся линейно относительно формообразующей полости (11), лепестки (14а, 14b) которой перемещаются между выдвинутым положением и отведенным положением, при котором они могут входить в формообразующую полость.

10. Устройство по п.9, отличающееся тем, что оно содержит приводные средства, выполненные с возможностью обеспечения перемещения лепестков (14а, 14b) между выдвинутым положением и отведенным положением во время хода движения ввода лепестковой оправки в формообразующую полость.

11. Устройство по п.9 или 10, отличающееся тем, что оно выполнено с возможностью упаковывания изделия (Р) в имеющую определенную форму обертку из листового материала промежуточной упаковки, содержащей первый лист (1), имеющий, по существу, чашеобразную форму с ограждающей стенкой (1а, 1b), в которой размещено изделие (Р), и входную часть, окруженную фланцем, образованным периферийной зоной (1 с) первого листа (1), и второй лист (2), имеющий центральную зону (2b), расположенную так, что она накрывает указанную входную часть, и периферийную зону (2с), расположенную так, что она наложена на соответствующую периферийную зону (1с) первого листа (1), при этом

- упомянутая формообразующая полость (11) выполнена с возможностью размещения внутри нее промежуточной упаковки,

- упомянутый охватываемый элемент (14) выполнен в виде пуансона, перемещающегося относительно формообразующей полости (11) для введения в указанную формообразующую полость (11) для сдавливания противолежащих периферийных зон (1с, 2с) первого (1) и второго (2) листов между внутренней поверхностью (18) формообразующей полости (11) и наружной поверхностью (17) охватываемого элемента (14), чтобы придать указанным противолежащим периферийным зонам (1с, 2с) чашеобразную форму, окружающую ограждающую стенку (1а) первого листа (1) на некотором расстоянии в радиальном направлении.

12. Устройство по п.9, отличающееся тем, что каждый из лепестков (14а, 14b) имеет сужающуюся концевую часть (16), сходящуюся по направлению к оси (а-а) оправки (14), содержащую внутреннюю по радиусу поверхность (19), сужающуюся в направлении ввода охватываемого элемента в формообразующую полость.

13. Устройство по п.9, отличающееся тем, что формообразующая полость (11) и лепестки (14а, 14b) имеют сужающиеся продолжения, которые являются комплементарными по отношению друг к другу, при этом сужение происходит в направлении введения охватываемого элемента (14) в формообразующую полость (11).

14. Устройство по п.11, отличающееся тем, что формоизменяющие средства (10) содержат опорный и/или упорный элемент (24), перемещающийся относительно формообразующей полости (11) и имеющий концевую опорную поверхность (25), выполненную с возможностью взаимодействия с концевой верхней частью (1b) промежуточной упаковки.

15. Устройство по п.11, отличающееся тем, что оно дополнительно содержит стержнеобразный опорный элемент (20), выполненный с возможностью обеспечения опоры для центральной зоны (2b) промежуточной упаковки.

16. Устройство по п.11, отличающееся тем, что оправка (14) с лепестками (14а, 14b) выполнена с возможностью перемещения в аксиальном направлении относительно формообразующей полости (11) между положением, в котором она находится на расстоянии от указанной полости, и лепестки (14а, 14b) оправки (14) находятся в выдвинутой конфигурации и охватывают ограждающую стенку (1а) обертки, и конечным положением, в котором конец лепестков (14а, 14b) вводится в формообразующую полость (11), и лепестки (14а, 14b) находятся в отведенном положении, и дополнительно содержит приводные средства (25, 26; 27, 28), выполненные с возможностью обеспечения перемещения лепестков (14а, 14b) из выдвинутого положения в отведенное положение во время перемещения при введении лепестков (14а, 14b) в формообразующую полость (11).

17. Устройство по п.16, отличающееся тем, что приводные средства содержат для каждого из лепестков (14а, 14b) ползун (25, 26), перемещающийся в пазу (27, 28), содержащем часть для скольжения, сходящуюся по направлению к оси (а-а) оправки (14) в направлении введения оправки (14) в формообразующую полость (11).

18. Упаковка для пищевого продукта (Р), обернутого в обертку, содержащую первый (1) и второй (2) листы, соединенные вместе в соответствующих противолежащих периферийных зонах (1с, 2с), при этом второй лист (2) содержит плоскую центральную зону (2а), образующую опорную плоскость для обертки и для изделия (Р), содержащегося в ней, с соответствующей периферийной зоной (2с), окружающей указанную центральную зону так, чтобы образовать ограждающий элемент с, по существу, чашеобразной формой, при этом периферийная зона (2с) имеет соответствующие внутреннюю и наружную поверхности относительно указанной чашеобразной формы, а первый лист (1) образует полость для размещения изделия (Р) и имеет соответствующую периферийную зону (1с), по существу, проходящую вместе и соединенную с внутренней поверхностью соответствующей ей периферийной зоны (2с) указанного второго листа (2), отличающаяся тем, что плоская центральная зона (2а) второго листа имеет максимальный поперечный размер или диаметр (Ф1), который меньше максимального поперечного размера или диаметра (Ф2) обернутого изделия (Р).

19. Упаковка по п.18, отличающаяся тем, что соответствующие периферийные зоны (1с, 2с) являются складчатыми.

20. Упаковка по п.18 или 19, отличающаяся тем, что первый (1) и второй (2) листы имеют покрытие из термоплавкого материала, по меньшей мере, на обращенных друг к другу поверхностях соответствующих периферийных зон (1с, 2с).

21. Упаковка по п.18, отличающаяся тем, что первый (1) и второй (2) листы образованы из листовых материалов разного цвета.

22. Упаковка по п.18, отличающаяся тем, что она получена способом по п.1.

| Дымовая труба | 1982 |

|

SU1046579A1 |

| СПОСОБ ЗАВОРАЧИВАНИЯ ПРОДУКТА В ОБЕРТКУ ИЗ ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2109663C1 |

| Преобразователь частоты в последовательность импульсов | 1978 |

|

SU790184A1 |

| US 4510735 А, 16.04.1985. | |||

Авторы

Даты

2011-06-27—Публикация

2007-08-06—Подача