Настоящее изобретение имеет целью создание способа селективного гидрирования углеводородного сырья, содержащего полиненасыщенные молекул, включающих в себя, по меньшей мере, 3 атома углерода, с использованием одного-единственного основного реактора для гидрирования с фиксированным слоем, содержащим, по меньшей мере, два каталитических слоя, и одного предохранительного реактора для гидрирования с фиксированным слоем, меньшего размера, причем упомянутые реакторы для гидрирования установлены последовательно, для использования циклическим образом согласно серии этапов, допускающих возможность обойти каталитические слои, по меньшей мере, при частичной дезактивации каталитических слоев основного реактора, через предохранительный реактор, с обеспечением непрерывного функционирования процесса.

Органические ненасыщенные соединения, такие как, например, этилен и пропилен, являются источником изготовления полимеров, пластмасс и других химических продуктов по повышенной стоимости. Эти соединения получают из природного газа, из лигроина или из газойля, которые перерабатывают с помощью процессов крекинга с водяным паром или каталитического крекинга. Эти процессы работают при высокой температуре и приводят к образованию огромного разнообразия искомых мононасыщенных молекул, таких как этилен, пропилен, линейные бутилены, изобутилен, пентены, а также ненасыщенные молекулы, содержащие вплоть до примерно 15 атомов углерода.

Параллельно, также образуются полиненасыщенные соединения, такие как ацетилен, пропадиен и метилацетилен (или пропин), 1-2-бутадиен и 1-3-бутадиен, винилацетилен и этилацетилен, и другие полиненасыщенные соединения, точка кипения которых соответствует фракции лигроина C5+ (масел, содержащих углеводородные соединения, имеющие 5 или более атомов углерода), в частности, в равной мере образуются стирольные или инденовые соединения. Эти полиненасыщенные соединения очень реакционноспособны и сопровождаются побочными реакциями, с точки зрения полимеризации. Таким образом, имеется необходимость в устранении этих фракций перед испарением. В случае сырья из бензина пиролиза, эти соединения должны быть устранены перед гидродесульфуризационной обработкой, выполняемой обычно впоследствии.

Селективное гидрирование является основной обработкой, разработанной для специального устранения нежелательных полиненасыщенных соединений из этой углеводородной сырья.

Селективное гидрирование ненасыщенных углеводородов позволяет осуществлять селективное гидрирование полиненасыщенных соединений, присутствующих в обрабатываемом сырье таким образом, чтобы диолефиновые или ацетиленовые соединения были частично гидрированы в моноолефины, и чтобы стирольные или инденовые соединения, присутствующие в этих лигроиновых фракциях, были частично гидрированы, с образованием соответствующих ароматических соединений, во избежание их полного насыщения, таким образом, чтобы избежать образования соответствующих алканов или нафтенов.

Стандартные агрегаты для селективного гидрирования ненасыщенных углеводородов включают в себя, как правило, основную секцию гидрирования, содержащую каталитический реактор с фиксированным слоем, в котором сырье жидких углеводородов приводится в контакт с газообразным водородом (двухфазный реактор или монофазный реактор, когда весь водород может быть растворен в сырье).

Параллельно с этими селективными реакциями гидрирования, вторичные реакции могут приводить к образованию олигомеров, что может приводить к осаждению смол на поверхности катализатора, что влечет за собой его прогрессирующую дезактивацию. Более того, примеси, содержащиеся в сырье, могут повлечь за собой дезактивацию катализатора. В результате получится то, что возникнет необходимость в регенерации катализатора для восстановления его эффективности. По этой причине, стандартные агрегаты для селективного гидрирования содержат, как правило, второй реактор с фиксированным слоем, на который перенаправляют реакцию гидрирования, когда первый реактор нуждается в реактивации или в восстановлении.

Документ FR 2 984 915 описывает способ селективного гидрирования олефиновой ненасыщенного сырья, содержащей 3 или 4 атомов углерода, с использованием, по меньшей мере, двух основных взаимозаменяемых реакторов, с фиксированным слоем, каждый из которых содержит, по меньшей мере, один каталитический слой, и в котором упомянутое олефиновое сырье проходит последовательно через все реакторы, и в котором каждый раз, когда один из реакторов дезактивирован, точка введения сырья смещается вниз по потоку. Таким образом, в данном документе предлагается оптимизация установок селективного гидрирования ненасыщенных углеводородов путем последовательного использования реакторов, имеющихся в наличии в основной секции гидрирования, во избежание необходимости в прерывании процесса при регенерации катализаторов.

Однако, в способе, описанном в FR 2 984 915, необходимы, по меньшей мере, два основных реактора, с идентичными размерами, в которых один из реакторов приступает к гидрированию, когда второй (также называемый «запасным») регенерируется. Этот второй реактор, хотя и присутствует в установке, тем не менее, не используется для гидрирования сырья, пока катализатор первого реактора не дезактивируется.

Настоящее изобретение предлагает оптимизировать способы селективного гидрирования ненасыщенных углеводородов, предлагая использовать только один основной реактор и предохранительный реактор меньшего размера, причем упомянутые реакторы установлены последовательно, для использования циклическим образом согласно серии этапов, позволяющих обойти один или несколько, по меньшей мере, частично дезактивированных каталитических слоев основного реактора, с помощью предохранительного реактора, с обеспечением непрерывного функционирования процесса.

Также, целью настоящей заявки является создание способа селективного гидрирования сырья углеводородов, содержащих полиненасыщенные молекулы, содержащие, по меньшей мере, 3 атомов углерода, в котором в условиях гидрирования пропускают упомянутую сырье и газовую фазу, содержащую водород, через катализатор гидрирования, находящийся в единственном основном реакторе с фиксированным слоем, содержащим, по меньшей мере, два каталитических слоя, и в имеющем меньший размер предохранительном реакторе с фиксированным слоем, содержащем, по меньшей мере, один каталитический слой, причем упомянутые реакторы установлены последовательно, для использования циклическим образом, с последовательным повторением этапов a), b), c), cʹ), d) и dʹ), заданные ниже:

- этап a), в ходе которого сырье последовательно проходит все каталитические слои основного реактора,

- с момента начала дезактивации первого каталитического слоя основного реактора - этап b), в ходе которого сырье вводят в предохранительный реактор, затем, минуя первый, частично дезактивированный каталитический слой основного реактора, - в ближайший, не дезактивированный каталитический слой упомянутого основного реактора, расположенный непосредственно ниже по течению, применительно к циркуляции сырья,

- этап c), в ходе которого сырье проходит однократно и последовательно все каталитические слои основного реактора,

- этап cʹ), одновременно с этапом c), в ходе которого дезактивированный катализатор каталитического слоя или слоев предохранительного реактора подвергают регенерации или замене свежим катализатором,

- этап d), в ходе которого сырье проходит только предохранительный реактор,

- этап dʹ), одновременно с этапом d), в ходе которого дезактивированный катализатор, по меньшей мере, двух каталитических слоев основного реактора подвергают регенерации или замене свежим катализатором.

Способ селективного гидрирования согласно изобретению, таким образом, не нуждается в наличии второго основного реактора, что способствует сбережению капиталовложений и эксплуатационных расходов. На самом деле, хотя в способе согласно изобретению и не требуется наличие предохранительного реактора, последний обладает меньшим размером, по сравнению со вторым основным реактором.

Что касается способа селективного гидрирования, функционирующего в единственном основном реакторе (без предохранительного реактора меньшего размера), способ согласно изобретению позволяет повысить производительность обработки сырья, а также увеличить временной цикл для того же каталитического объема. Более того, отпадает необходимость в какой-либо остановке процесса на время регенерации катализатора одного из реакторов. Таким образом, этот способ особо пригоден, когда требуется повысить экономическую производительность существующих агрегатов (произвести переоборудование). Способ согласно изобретению позволяет сократить продолжительность периодов цикла, с замедлением образования олигомеров (или смол), ответственных также за дезактивацию катализатора.

Более того, способ селективного гидрирования согласно изобретению позволяет как придать гибкость процессу эксплуатации, так и повысить производительность обработки фракций, обработка которых вызывает большие затруднения.

Согласно варианту воплощения общий объем катализатора, содержащегося в каталитическом слое или слоях предохранительного реактора, составляет максимум 60% от общего объема катализатора, содержащегося в каталитических слоях основного реактора.

Согласно варианту воплощения сырье углеводородов выбрано из группы, состоящей из фракции C3, полученной крекингом с водяным паром, фракции C4, полученной крекингом с водяным паром, фракции C5, полученной крекингом с водяным паром, и бензина пиролиза и их смесей.

Согласно варианту воплощения продолжительность функционирования для каждого из этапов a), b), c) и d), заданная относительно максимальной продолжительности функционирования tmax для каждого этапа, который представляет собой время до достижения максимально приемлемого значения температуры или селективности для данного сырья, составляет, соответственно:

- для этапа a): 10-70% от tAmax

- для этапа b): 40-100% от tBmax

- для этапа c): 90-100% от tCmax

- для этапа d): 70-100% от tDmax.

Согласно варианту воплощения максимально приемлемая доля сырья C3 соответствует селективности согласно действующей спецификации, максимально приемлемая доля сырья C4 соответствует максимальной температуре 160°C, максимально приемлемая величина сырья C5 соответствует максимальной температуре 160°C, максимально приемлемая доля сырья бензина пиролиза соответствует максимальной температуре 200°C.

Согласно варианту воплощения каждый реактор приводят в действие при температуре, составляющей 0-200°C, при давлении, составляющем 1-6,5 Мпа, и при общей часовой объемной скорости, заданной как отношение объемного расхода свежего сырья при 15°C к общему объему катализатора, присутствующего в группе реакторов, приведенных в действие, составляющей 1-100 ч-1.

Согласно варианту воплощения часть эфлюента, исходящего из основного реактора или предохранительного реактора, подвергают рециркуляции в смеси с гидрируемым сырьем.

Согласно варианту воплощения рабочие условия гидрирования в ходе этапов a) b) c) и d) идентичны.

Согласно другому варианту воплощения в ходе этапа d) повышают температуру предохранительного реактора, и/или повышают скорость потока фазы, содержащей водород, и/или повышают интенсивность рециркуляции в предохранительном реакторе, и/или уменьшают расход сырья, вводимой в предохранительный реактор, соответственно, относительно температуры потока или расхода (расходов), используемого (используемых) в начале этапа a).

Согласно варианту воплощения повышение температуры предохранительного реактора в верхней части реактора в начале этапа d) по отношению к началу этапа a) составляет 0,5-40°C.

Согласно варианту воплощения повышение интенсивности рециркуляции в предохранительном реакторе в начале этапа d) по отношению к интенсивности рециркуляции в начале этапа a) составляет 0,5-100%.

Согласно варианту воплощения между двумя каталитическими слоями в основном или в предохранительном реакторе вводят закалочную среду, причем упомянутая закалочная среда может представлять собой закалочную жидкость и/или закалочный газ.

Согласно варианту воплощения между предохранительным реактором и основным реактором помещают один или несколько теплообменников.

Согласно варианту воплощения используемые катализаторы для гидрирования в каталитическом слое или слоях основного реактора и/или предохранительного реактора идентичны или различны.

Подробное описание

Целью настоящего изобретения является создание способа селективного гидрирования сырья углеводородов, содержащих полиненасыщенные молекулы, содержащие, по меньшей мере, 3 атомов углерода, с использованием единственного основного реактора с фиксированным слоем, содержащего, по меньшей мере, два каталитических слоя, и предохранительного реактора с фиксированным слоем, меньшего размера, причем упомянутые реакторы установлены последовательно, для использования циклическим образом согласно серии этапов, описанных ниже.

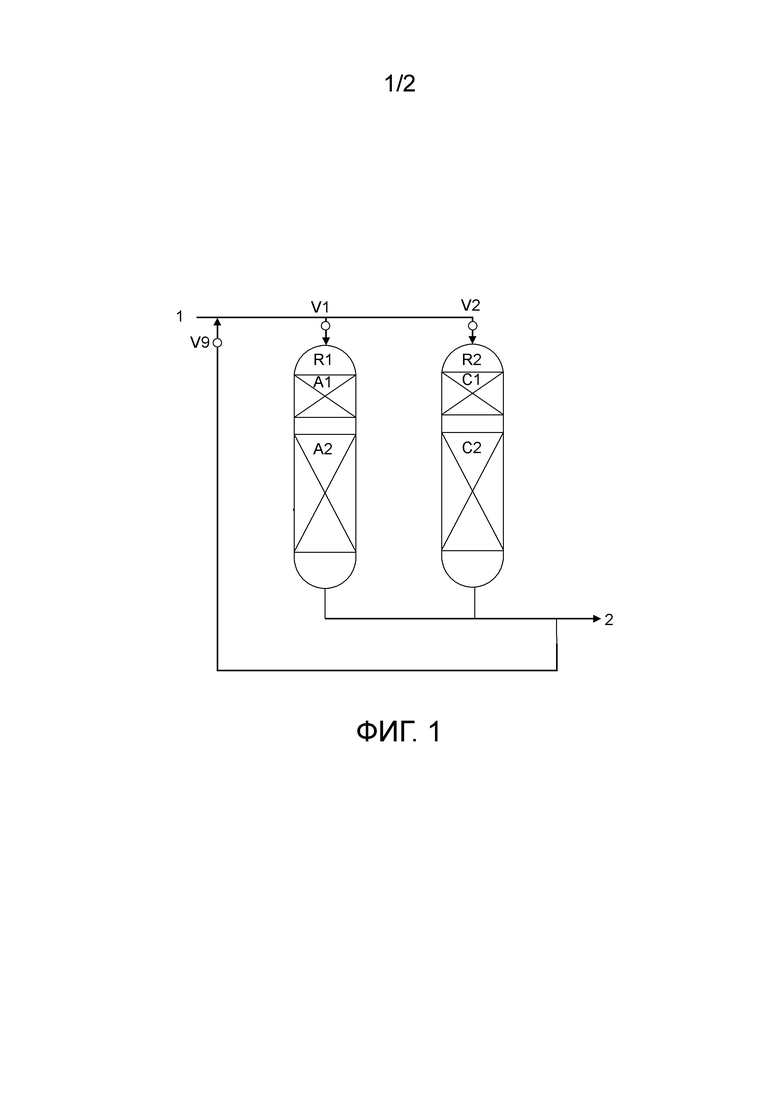

Классические способы селективного гидрирования включают в себя, как показано на Фигуре 1, два реактора для гидрирования: первый основной реактор R1, содержащий каталитические слои A1 и A2, и, параллельно, второй основной реактор, идентичного размера R2, содержащий каталитические слои C1 и C2.

В этом способе сырье углеводородов смешивают с газовой фазой, содержащей водород, и эту смесь 1 вводят в верхнюю часть реактора гидрирования R1, работающего при условиях гидрирования. Таким образом, клапан V1 открывают, а что касается клапана V2, то его закрывают. Сырье проходит последовательно каталитические слои A1 и A2, и со дна реактора R1 извлекают селективно гидрированный эфлюент 2.

Часть жидкой фазы, содержащая гидрируемое олефиновое сырье, в случае ее охлаждения, может быть подвергнута рециркуляции, через клапан V9, на вход реактора R1, для смешивания, наряду с сырьем, подлежащим гидрированию, с газовой фазой, содержащей водород.

В момент начала дезактивации реактора R1 сырье направляют ко второму реактору R2. Для этого, клапан V2 открывают, а клапан V1 закрывают. Сырье также подвергают обработке в реакторе R2 и проходит последовательно через каталитические слои C1 и C2, для извлечения со дна реактора R2 селективно гидрированного эфлюента 2, в то время, когда R1 прочищается, а его катализатор подвергают регенерированию. Таким же образом, часть жидкой фазы, содержащая гидрируемую олефиновую сырье, в случае ее охлаждения может быть подвергнута рециркуляции через клапан V9 на вход реактора R2, для ее смешивания с сырьем, подлежащим гидрированию и газовой фазой, содержащей водород.

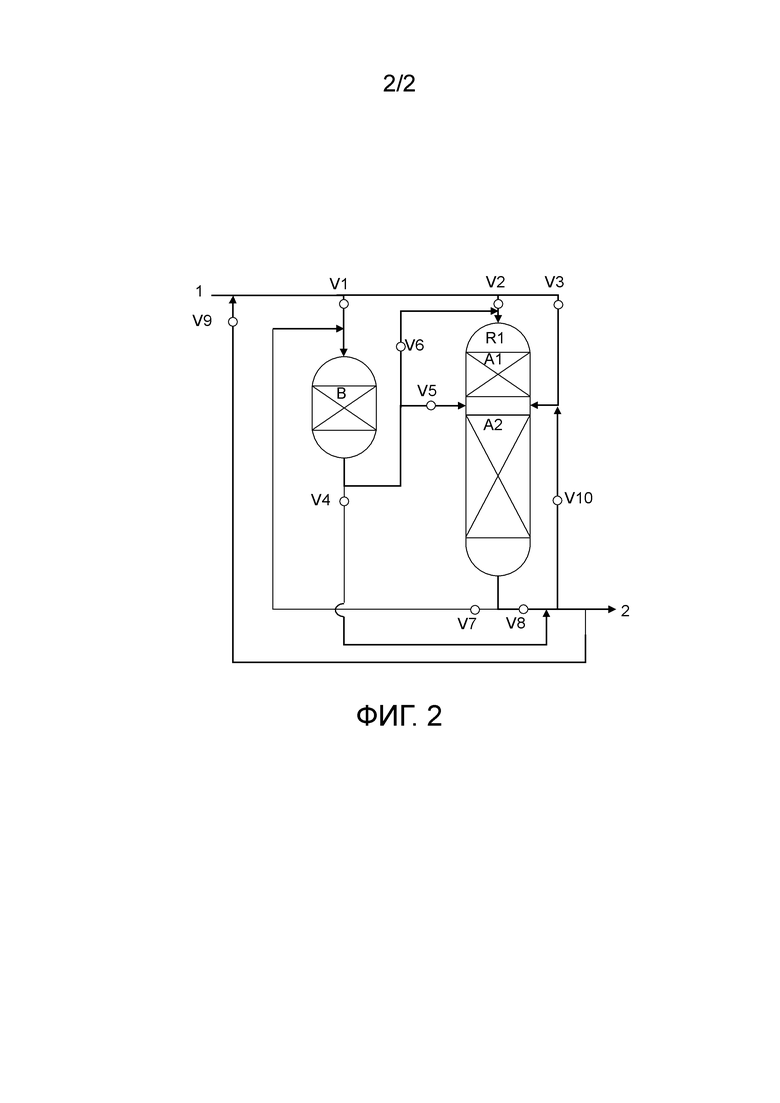

В рамках способа селективного гидрирования согласно изобретению, таком как проиллюстрированный на Фигуре 2, сырье углеводородов, содержащих ненасыщенные молекулы, содержащие, по меньшей мере, 3 атомов углерода, и газовую фазу, содержащую водород, пропускают при условиях гидрирования через катализатор гидрирования, находящийся в единственном основном реакторе с фиксированным слоем, содержащим, по меньшей мере, два каталитических слоя, и в имеющем меньший размер предохранительном реакторе с фиксированным слоем, содержащем, по меньшей мере, один каталитический слой, причем упомянутые реакторы установлены последовательно, для использования циклическим образом, с последовательным повторением этапов a), b), c), cʹ), d) и dʹ), заданных ниже:

- этап a), в ходе которого сырье последовательно проходит все каталитические слои основного реактора,

- с момента начала дезактивации первого каталитического слоя основного реактора - этап b), в ходе которого сырье вводят в предохранительный реактор, затем, минуя первый, частично дезактивированный каталитический слой основного реактора, - в ближайший, не дезактивированный каталитический слой упомянутого основного реактора, расположенный непосредственно ниже по течению, применительно к циркуляции сырья,

- этап c), в ходе которого сырье проходит однократно и последовательно все каталитические слои основного реактора,

- этап cʹ), одновременно с этапом c), в ходе которого дезактивированный катализатор каталитического слоя или слоев предохранительного реактора подвергают регенерации или замене свежим катализатором,

- этап d), в ходе которого сырье проходит только предохранительный реактор,

- этап dʹ), одновременно с этапом d), в ходе которого дезактивированный катализатор, по меньшей мере, двух каталитических слоев основного реактора подвергают регенерации или замене свежим катализатором.

В ходе этапа a) согласно способу сырье, предварительно смешанную с газовой фазой, содержащей водород, вводят по трубопроводу, содержащему клапан V2, открытому к реактору R1. В течение этого периода времени клапаны V1, V3, V4, V5, V6 и V7 закрыты. Сырье проходит последовательно через каталитические слои A1 и A2, и со дна реактора R1 извлекают селективно гидрированный эфлюент 2, который затем откачивают через патрубок, содержащий открытый клапан V8.

Часть жидкой фазы, содержащей гидрируемое олефиновое сырье, в случае ее охлаждения может быть подвергнута рециркуляции, через клапан V9, на вход реактора R1, для ее смешивания, наряду с гидрируемой шихтой, с газовой фазой, содержащей водород.

Согласно другому варианту воплощения часть жидкой фазы, содержащая гидрируемое олефиновое сырье, в случае ее охлаждения, может быть подвергнута рециркуляции через клапан V10 на вход каталитического слоя A2.

В ходе выполнения этапа a) каталитические слои, в частности первый каталитический слой A1, будут постепенно дезактивироваться. При начале дезактивации первого каталитического слоя A1, приступают к переходу с этапа a) на этап b). Этот переход осуществляют по истечении времени функционирования этапа a), который длится в течение 10-70%, предпочтительно, 20-60% от максимальной продолжительности функционирования tAmax этапа a), до достижения максимально приемлемого значения, такого как задано ниже.

В ходе этапа b) согласно способу, сырье, предварительно смешанное с газовой фазой, содержащей водород, вводят по трубопроводу, содержащему клапан V1, открытый к предохранительному реактору B. Эфлюент предохранительного реактора частично гидрируется, а затем его вводят в основной реактор выше по потоку относительно каталитического слоя A2, по патрубку, содержащему открытый клапан V5. В течение этого периода времени клапаны V2, V3, V4 и V6 закрыты. Таким образом, каталитический слой A1, частично дезактивированный в ходе этапа a), можно обойти. Сырье затем проходит через каталитический слой A2, и со дна основного реактора R1 извлекают селективно гидрированный эфлюент 2, который откачивают через патрубок, содержащий открытый клапан V8.

Часть жидкой фазы, содержащая гидрируемое олефиновое сырье, в случае ее охлаждения может быть подвергнута рециркуляции, через клапан V7 или через клапан V9, на вход предохранительного реактора B, для ее смешивания, наряду с сырьем, подлежащим гидированию, с газовой фазой, содержащей водород.

Согласно другому варианту воплощения часть жидкой фазы, содержащая гидрируемое олефиновое сырье, в случае ее охлаждения, может быть подвергнута рециркуляции через клапан V10, на вход каталитического слоя A2.

Постепенно, предохранительный реактор B, будучи приведенным в контакт с шихтой, будет дезактивироваться в ходе выполнения этапа b). Когда катализатор каталитического слоя или слоев предохранительного реактора будет полностью дезактивирован, приступают к переходу с этапа b) на этап c). Этот переход осуществляют по истечении времени функционирования этапа b), который длится в течение 40-100%, предпочтительно, в течение 70-100% от максимальной продолжительности функционирования tBmax этапа b), для достижения максимально приемлемого значения, такого как задано ниже.

В ходе этапа c) согласно способу, сырье, предварительно смешанное с газовой фазой, содержащей водород, вводят по трубопроводу, содержащему клапан V2, открытый к реактору R1. В течение этого периода времени клапаны V1, V3, V4 V5, V6 и V7 закрыты. Сырье проходит последовательно через каталитические слои A1 и A2, и со дна реактора R1 извлекают селективно гидрированный эфлюент 2, который откачивают через патрубок, включающий в себя открытый клапан V8. Постепенно, каталитические слои, в частности первый каталитический слой A1, приводят в контакт с шихтой, с продолжением дезактивации.

Согласно варианту воплощения часть жидкой фазы, содержащая гидрируемое олефиновое сырье, в случае ее охлаждения может быть подвергнута рециркуляции через клапан V9 на вход реактора R1, для ее смешивания, наряду с гидрируемой шихтой, с газовой фазой, содержащей водород.

Согласно другому варианту воплощения часть жидкой фазы, содержащая гидрируемое олефиновое сырье, в случае ее охлаждения, может быть подвергнута рециркуляции через клапан V10 на вход каталитического слоя A2.

Постепенно, в ходе выполнения этапа c), каталитические слои основного реактора, в частности первый каталитический слой A1, будут дезактивироваться. После полной дезактивации первого каталитического слоя A1, приступают к переходу с этапа c) на этап d). Этот переход осуществляют по истечении времени функционирования этапа c), который длится в течение 90-100%, предпочтительно, от 100% до максимальной продолжительности функционирования tCmax этапа c), до достижения максимально приемлемого значения, такого как заданное ниже.

В ходе этапа cʹ) согласно способу, который осуществляют одновременно с этапом c), дезактивированный катализатор каталитического слоя или слоев предохранительного реактора B подвергают регенерации или замене свежим катализатором.

В ходе этапа d) согласно способу сырье, предварительно смешанное с газовой фазой, содержащей водород, вводят по трубопроводу, содержащему клапан V1, открытый к предохранительному реактору B. Со дна предохранительного реактора B извлекают селективно гидрированный эфлюент 2, который откачивают через патрубок, включающий в себя открытый клапан V4. Сырье, таким образом, проходит только через предохранительный реактор. В течение этого периода времени клапаны V2, V3, V5, V6, V7, V8 и V10 закрыты.

Согласно варианту воплощения часть жидкой фазы, содержащая гидрируемое олефиновое сырье, в случае ее охлаждения, может быть подвергнута рециркуляции через клапан V9 на вход предохранительного реактора, для ее смешивания, наряду с сырьем, подлежащим гидрированию, с газовой фазой, содержащей водород.

Для обеспечения селективного гидрирования в объеме восстанавливаемого катализатора в каталитическом слое или слоях реактора. B ходе этого этапа, является предпочтительным, чтобы рабочие условия были более строгими, чем рабочие условия, применяемые в начале этапа a) (или рабочие условия, применяемые в начале других этапов b) и c), которые, как правило, идентичны рабочим условиям для этапа a)). Необходимость в модификации рабочих условий или в их отсутствии зависит в частности от природы сырья. Например, чем сырье более плотное, или чем больше содержит примесей, тем более строгими должны быть рабочие условия.

Согласно варианту воплощения и для усиления рабочих условий и/или улучшения термического контроля, можно:

- повысить температуру предохранительного реактора B в ходе этапа d) и/или

- повысить скорость потока фазы, содержащей водород, в ходе этапа d) и/или

- уменьшить расход сырья и/или

- повысить интенсивность рециркуляции.

Согласно варианту воплощения температура предохранительного реактора B повышается. В этом случае, повышение температуры предохранительного реактора B в верхней части реактора в начале этапа d) по сравнению с началом этапа a) составляет 0,5-40°C, предпочтительно, 3-20°C.

Согласно другому варианту воплощения также возможно уменьшение расхода сырья, вводимой в предохранительный реактор, в ходе этапа d).

Согласно еще одному варианту воплощения можно повысить интенсивность рециркуляции для улучшения термического контроля. Повышение интенсивности рециркуляции в начале этапа d) составляет 0,5-100% относительно интенсивности рециркуляции к основному реактору в начале этапа a), предпочтительно, 3-50%. Повышение интенсивности рециркуляции может быть выполнено множеством других способов усилений рабочих условий, таких как повышение температуры.

Является предпочтительным, чтобы температура была повышена, и/или чтобы была повышена интенсивность рециркуляции.

После полной дезактивации катализатора предохранительного реактора B, приступают к переходу с этапа d) на этап a). Этот переход выполняют по истечении времени функционирования этапа d), который длится в течение 70-100%, предпочтительно, 85-100% от максимальной продолжительности функционирования tDmax этапа d), до достижения максимально приемлемого значения, такого как, заданное ниже.

В ходе этапа dʹ) согласно способу, который осуществляют одновременно с этапом d), дезактивированный катализатор, по меньшей мере, двух каталитических слоев A1 и A2 основного реактора R1 подвергают регенерации или замене свежим катализатором.

Согласно варианту воплощения можно выполнять этап aʹ), одновременно с этапом a), в ходе которого катализатор, дезактивированный в ходе этапа d), каталитического слоя или слоев предохранительного реактора подвергают регенерации или замене свежим катализатором.

Затем цикл возобновляют снова. Операции с клапанами агрегата, обеспечивающие функционирование основного реактора R1 и предохранительного реактора B, представлены в следующей Таблице:

Размер предохранительного реактора

Для усиления преимуществ способа согласно изобретению, важно, чтобы размер предохранительного реактора B, содержащий, по меньшей мере, один каталитический слой, имел размер меньший, чем у основного реактора.

Точнее говоря, общий объем катализатора, содержащегося в каталитическом слое или слоях предохранительного реактора, составляет максимум 60%, предпочтительно, максимум 50%, а особо предпочтительно, максимум 40% от общего объема катализатора, содержащегося в каталитических слоях основного реактора.

Предохранительный реактор B может содержать один или несколько каталитических слоев. Поскольку он содержит несколько каталитических слоев, он может быть снабжен (или не снабжен) одной закалочной камерой, расположенной между двумя каталитическими слоями.

Эта закалочная камера может быть обеспечена закалочной жидкостью, такой как свежая или рециркулированная сырье, и/или закалочным газом, таким как газовая фаза, содержащая водород. Расход ее разбавителя (чаще всего, рециркулированного) может быть эквивалентен или даже превосходить расход сырья, что может позволить снизить тепловыделение.

Время дезактивации

В рамках изобретения, катализатор или катализаторы, содержащиеся в каталитическом слое или слоях основного реактора или предохранительного реактора, в частности, в первом каталитическом слое по направлению циркуляции сырья, постепенно дезактивируются. После полной или частичной дезактивации катализатора (катализаторов), следует приступать к переходу с этапа на другой этап.

Продолжительность функционирования для каждого из этапов a), b), c) и d) задается относительно максимальной продолжительности функционирования для каждого соответствующего этапа, заданного применительно к максимально приемлемому значению температуры или селективности. Максимально приемлемое значение предварительно задается специалистом в данной области техники и зависит, в частности, от природы обрабатываемой сырья, но также и от рабочих условий и выбранных катализаторов. При достижении максимально приемлемого значения, следует приступить к переходу с этапа на этап, то есть, к обходу каталитического слоя, или к отключению реактора и/или к подключению другого реактора.

Точнее говоря, для сырья C3, для которого не наблюдается никаких, или очень мало изменений температуры в ходе одного цикла, максимально приемлемое значение соответствует селективности, требуемой в спецификациях (как правило, соответствующей достижению равенству составу по пропилену между входом и выходом реактора) в конце цикла. На самом деле, при дезактивации катализатора наблюдается падение роста селективности (образования все большего и большего количества пропана и падение чистоты по пропилену на выходе из реактора).

Когда сырье представляет собой сырье C4, максимально приемлемым значением является температура, которая достигает 160°C, предпочтительно 120°C на выходе из реактора в конце цикла. На самом деле, выше этой температуры наблюдается падение селективности реакции гидрирование (образование олигомеров). Эта разность температур также является максимально приемлемой разностью температур для сырья C5, что всегда бывает вследствие падения селективности.

Когда сырье представляет собой сырье пиролитического масла, максимально приемлемое значение представляет собой температуру, которая достигает примерно 200°C, предпочтительно 180°C на выходе из реактора в конце цикла. На самом деле, выше этой температуры наблюдается падение селективности (гидрирование ароматических соединений), со все возрастающими рисками теплового разгона.

Таким образом, максимальная продолжительность функционирования tmax для каждого из этапов a), b) c) и d) задается как время, в течение которого достигается максимально приемлемое значение температуры или селективности. Например, в случае сырья бензина пиролиза максимальная продолжительность функционирования tAmax для этапа a) представляет собой время, необходимое для достижения максимально приемлемого значения 180°C, а максимальная продолжительность функционирования tBmax для этапа b) представляет собой время, необходимое для достижения максимально приемлемого значения 180°C, и так далее. Максимальные продолжительности функционирования каждого из этапов могут быть различными, поскольку они зависят от конфигурации установки и от дезактивации катализатора в начале этапа.

Таким образом, продолжительность функционирования каждого из этапов a), b), c) и d) составляет, соответственно:

- для этапа a): 10-70%, предпочтительно, 20-60% от tAmax

- для этапа b): 40-100%, предпочтительно, 40-100% от tBmax

- для этапа c): 90-100%, предпочтительно, 100% от tCmax

- для этапа d): 70-100%, предпочтительно, 85-100% от tDmax.

Таким образом, например, переход с этапа a), в ходе которого сырье проходит через каталитические слои A1 и A2 основного реактора, на этап b), в ходе которого сырье проходит через предохранительный реактор B, затем через каталитический слой A2 основного реактора, который выполняют по истечении времени функционирования этапа a), который длится в течение 10-70%, предпочтительно, 20-60% от максимальной продолжительности функционирования tAmax, до достижения максимально приемлемого значения в ходе этого этапа a) (например 180°C для сырья бензина пиролиза). На самом деле, переход с этапа a) на этап b) осуществляют при частичной дезактивации первого каталитического слоя A1, что выражается продолжительностью функционирования этапа a), который длится в течение 10-70% от tAmax.

В предпочтительном варианте воплощения каталитические слои, содержащиеся в основном реакторе, могут иметь различные или идентичные объемы, притом, что предпочтительное условие состоит в том, что объеме последнего слоя должен быть большим, чем каждый объем других слоев. Является предпочтительным, чтобы каталитические слои в основном реакторе имели возрастающие объемы по направлению потока. На самом деле, поскольку рост температур, вызванный экзотермией реакций гидрирования, происходит главным образом на первом каталитическом слое, является выгодным минимизировать объем этого первого слоя.

Условия гидрирования

В рамках способа согласно изобретению полиненасыщенную сырье приводят в контакт с газовой фазой, содержащей водород, в присутствии катализатора гидрирования, при условиях, когда, в частности, температура, давление и ежечасная объемная скорость (vitesse volumique horaire, VVH) позволяют осуществлять гидрирование.

В частности, способ селективного гидрирования успешно выполняется под давлением, в смеси газовой и жидкой фаз, в присутствии водорода.

Является предпочтительным, чтобы способ селективного гидрирования согласно изобретению осуществляли в каждом реакторе при температуре, составляющей 0-200°C.

Является предпочтительным, чтобы давление в каждом реакторе составляло 1-6,5 МПа, более предпочтительно, 1,5-5 Мпа, и еще более предпочтительно, 1,5-3,5 МПа.

Общая часовая объемная скорость (VVH), заданная как отношение объемного расхода свежей сырья при 15°C к общему объему катализатора, присутствующего в группе реакторов, приведенных в действие, как правило, составляет 1-100 ч-1, предпочтительно, 1-50 ч-1.

Когда сырье представляет собой сырье C3, способ селективного гидрирования обычно осуществляется как процесс в газовой фазе или в смешанной газо-жидкостной фазе, с одной общей часовой объемной скоростью 5-30 ч-1, при температуре 0-70°C, и при давлении, составляющем 1,5-5 МПа. Быстрота рециркуляции, заданная как отношение массового расхода на повторный цикл к массовому расходу сырья входящей в реактор, может составлять, в частности, 0-5.

Когда сырье представляет собой сырье C4, способ селективного гидрирования обычно осуществляется как процесс в смешанной газо-жидкостной фазе, с одной общей ежечасной объемной скорости 2-15 ч-1, при температуре 30-160°C, и при давлении, составляющем 1,5-5 МПа. Быстрота рециркуляции, заданная как отношение массового расхода повторного цикла к массовому расходу сырья, входящей в реактор, может составлять, в частности, 0-30.

Когда сырье представляет собой сырье C5, способ селективного гидрирования обычно осуществляется как процесс в смешанной газо-жидкостной фазе, с одной общей ежечасной объемной скоростью 1-10 ч-1, при температуре 30-160°C, и при давлении, составляющем между 1,5 и 5 МПа. Быстрота рециркуляции, заданная как отношение массового расхода повторного цикла к массовому расходу сырья, входящей в реактор, может составлять, в частности, 0-15, предпочтительно, 0,5-15.

Является особо предпочтительным выполнение способа селективного гидрирования, в котором сырье представляет собой лигроин, полученный крекингом с водяным паром, включающий в себя полиненасыщенные соединения, с молярным соотношением (водород)/(гидрируемые полиненасыщенные соединения), составляющим, как правило, 1-2, с температурой, составляющей, как правило, 40-200°C, предпочтительно, 50-180°C, с часовой объемной скоростью (V.V.H.), составляющей, как правило, 1-6 ч-1, и давлением, составляющим, как правило, 2-6 МПа. Расход водорода регулируют таким образом, чтобы можно было располагать им в достаточном количестве для расчетного гидрирования совокупности полиненасыщенных соединений и для поддержания избытка водорода на выходе из реактора. Быстрота рециркуляции, заданная как отношение массового расхода повторного цикла к массовому расходу сырья, входящей в реактор, может составлять, в частности, 0-5, предпочтительно, 0,5-5.

Рабочие условия в основном и в предохранительном реакторе могут быть идентичными или различными в ходе этапов a), b), c) и d). Является предпочтительным, чтобы они были идентичны, в частности, в ходе этапов a) и b) и c).

Так же, рабочие условия в основном реакторе могут быть идентичными или различными в ходе этапов a) и c).

Для обеспечения селективного гидрирования в объеме восстановленного катализатора в каталитическом слое или в слоях реактора B в ходе этапа d), когда сырье проходит только предохранительный реактор, и при замене и/или регенерации катализатора в основном реакторе, является предпочтительным, чтобы рабочие условия этапа d) были более строгими, чем рабочие условия, используемые в начале этапа a) (или b) и c)), что влечет за собой получение этапа селективного гидрирования, такого как заданный выше.

Сырье

Упомянутое сырье углеводородов содержит, по меньшей мере, одну полиненасыщенную молекулу, содержащую, по меньшей мере, 3 атома углерода. Точнее говоря, упомянутые полиненасыщенные углеводороды, присутствующие в упомянутом обрабатываемом сырье, в частности, представляют собой соединения, обладающие, по меньшей мере, одной ацетиленовой функцией (то есть, по меньшей мере, одной тройной связью) и/или, по меньшей мере, одной диеновой функцией (то есть, по меньшей мере, двумя двойными связями) и/или, по меньшей мере, одной алкенил-ароматической функцией (то есть, по меньшей мере, одним ароматическим циклом, содержащим, по меньшей мере, один олефиновый лиганд). В частности, упомянутая сырье полиненасыщенных углеводородов может включать в себя, по меньшей мере, один тип соединений, обладающих сразу ацетиленовой и диеновой функцией на одну молекулу.

Точнее говоря, сырье углеводородов выбрано из группы, состоящей фракции C3, полученной крекингом с водяным паром, фракции C4, полученной крекингом с водяным паром, фракции C5, полученной крекингом с водяным паром, и лигроина, полученного крекингом с водяным паром, называемого еще пиролитическим маслом. Сырье, представляющая собой бензин пиролиза, может также включать в себя алкенилароматические соединения.

Фракция C3, полученная крекингом с водяным паром, успешно применяемая для приведения в действие способа селективного гидрирования согласно изобретению, включает в себя, как правило, пропилен, пропадиен, метилацетилен и пропан. Фракция C3 обладает, например следующим средним составом: порядка 90 мас.% пропилена, порядка 2-8 мас.% пропадиена и метилацетилена, а остаток в основном представляет собой пропан. В некоторых фракциях C3 также могут присутствовать 0,1-2 мас.% соединений из C2 и соединений из C4.

Фракция C4, полученная крекингом с водяным паром, успешно применяемая для приведения в действие способа селективного гидрирования согласно изобретению, включает в себя, как правило, бутан, бутен, бутадиен, винилацетилен и бутин. Фракция C4 обладает, например следующим средним массовым составом: 1 мас.% бутана, 46,5 мас.% бутена, 51 мас.% бутадиена, 1,3 мас.% винилацетилен (vinylacetylène, VAC) и 0,2 мас.% бутина. В некоторых фракциях C4 также могут присутствовать 0,1-2 мас.% соединений из C3 и соединений из C5.

Фракция C5, полученная крекингом с водяным паром, успешно применяемая для осуществления способа селективного гидрирования согласно изобретению, включает в себя, как правило, пентаны, пентены и пентадиены. Фракция C5 обладает, например, следующим составом: 21 мас.% пентанов, 45 мас.% пентенов, 34 мас.% пентадиенов.

Лигроин, полученный крекингом с водяным паром, или бензин пиролиза, успешно применяемый для приведения в действие способа селективного гидрирования согласно изобретению, соответствует углеводородной фракции, температура кипения которой, как правило, составляет 0-250°C, предпочтительно, 10-220°C. Гидрируемые полиненасыщенные углеводороды присутствующие в упомянутом лигроине, полученном крекингом с водяным паром, в частности, представляют собой диолефиновые соединения (бутадиен, изопрен, циклопентадиен,…), стирольные соединения (стирол, альфа-метилстирол…) и инденовые соединения (инден,…). Лигроин, полученный крекингом с водяным паром, включает в себя, как правило, фракцию C5-C12 с остатками C3, C4, C13, C14, C15 (например, 0,1-3 мас.% для каждой из этих фракций). Например, сырье, образованная из бензина пиролиза, как правило, имеет следующий состав, в мас.%: 5-15 мас.% парафинов, 50-65 мас.% сложных ароматических соединений, 5-15 мас.% моноолефинов, 15-25 мас.% диолефинов, 2-8 мас.% сложных алкенилароматических соединений и 20-300 массовых частей на миллион серы, даже до 2000 частей на миллион серы для некоторых сложных составов сырья, - и все вместе эти соединения составляют 100%.

Является предпочтительным, чтобы сырье обрабатываемых полиненасыщенных углеводородов, соответствующая способу селективного гидрирования согласно изобретению, представляла собой лигроин, полученный крекингом с водяным паром.

Когда упомянутая сырье представляет собой фракцию C3, способ селективного гидрирования согласно изобретению предусматривает селективное гидрирование пропадиена и метилацетилена. В случае фракции C4, предусмотрено устранение бутадиена, винилацетилена (VAC) и бутина, в случае фракции C5, - предусмотрено устранение пентадиенов. Когда упомянутая сырье представляет собой лигроин, полученный крекингом с водяным паром, способ селективного гидрирования согласно изобретению предусматривает селективное гидрирование упомянутых полиненасыщенных углеводородов, присутствующих в упомянутой обрабатываемой сырье, таким образом, чтобы диолефиновые соединения были частично гидрированы, с образованием моноолефинов, и чтобы стирольные и инденовые соединения были частично гидрированы, с образованием соответствующих сложных ароматических соединений.

Газовая фаза

В рамках способа согласно изобретению сырье углеводородов приводят в контакт с газовой фазой, содержащей водород.

Газовая фаза часто образована из смеси водорода и, по меньшей мере, из одного другого газа, - инертного для реакции согласно используемому способу очистки. Этот другой газ может быть выбран, например, из группы, образованной метаном, этаном, пропаном, бутаном, азотом, аргоном, монооксидом углерода (несколько частей на миллион) и диоксидом углерода. Является предпочтительным, чтобы этот другой газ был образован из метана или пропана, а более предпочтительным является, чтобы в нем отсутствовал монооксид углерода.

Является предпочтительным, чтобы количество водорода было бы взято с небольшим избытком относительно стехиометрическое значение, что способствует селективному гидрированию полиненасыщенных соединений, присутствующих в сырье углеводородов. В этом варианте воплощения избыток водорода составляет, как правило, 1-50 мас.%, предпочтительно, 1-30 мас.%.

Доля водорода в газовой фазе составляет, в частности, 60-100 мас.%, а чаще 80-99,99 мас.%, - с дополнением до 100% в виде одного или нескольких ранее перечисленных инертных газов.

Согласно особенно предпочтительному варианту воплощения изобретения газовая фаза состоит из водорода, до 100 мас.%.

Является предпочтительным, чтобы газовая фаза, содержащая водород, была введена, по меньшей мере, в верхнюю часть первого реактора, через который проходит сырье, и чтобы ее также можно было успешно вводить в верхнюю часть каждого каталитического слоя.

Вводя, таким образом, газовую фазу, содержащую водород, между различными реакторами, по ярусам, можно вводить меньшие количества водорода в верхнюю часть каждого реактора, что ограничивает риск возникновения вторичных реакций в каждом реакторе. Кроме того, введение газовой фазы, содержащей водород, в верхнюю часть каждого реактора и при температуре, близкой к комнатной (примерно 20°C), позволяет снизить температуру сырья, вводимой в нижнюю часть реактора (реакция гидрирования является экзотермической), ограничивая, таким образом, испарение олефинового сырья, что благоприятствует повышенной селективности. Сочетание слабой подачи водорода и олефинового сырья, поддерживаемой в жидком состоянии, влечет за собой повышенную растворимость водорода в сырье, таким образом, что реактор приближается к однофазному жидкостному режиму. Эти режимы близки к однофазному режиму, позволяющему еще больше повысить селективность реакций гидрирования.

Газовую фазу, содержащую водород, также можно вводить частично в смеси с шихтой углеводородов перед первым слоем катализатора, а частично - перед следующим слоем или слоями, содержащимися в упомянутом реакторе (также называемом «закалочным»), для ограничения градиента температур экзотермических реакций гидрирования в реакторе.

Катализатор гидрирования

В дальнейшем, группы химических элементов будут приведены согласно классификации CAS (Chemical Abstracts System, Система кодирования в реферативном журнале «Chemical Abstracts») («CRC Handbook of Chemistry and Physics», издательство CRC-пресс, главный редактор D.R. Lide, 81-е издание, 2000-2001 гг.). Например, группа VIII согласно классификации CAS соответствует металлам из колонок 8, 9 и 10 согласно новой классификации IUPAC (International Union for Pure and Applied Chemistry, Международный союз теоретической и прикладной химии).

Катализатор, используемый в способе согласно изобретению, представляет собой катализатор, известный специалистам в данной области техники, для способа селективного гидрирования. Он может предпочтительно включать в себя, по меньшей мере, один металл из группы VIII, более предпочтительно, палладий или никель.

Является предпочтительным, чтобы металл группы VIII, предпочтительно, палладий можно было осаждать в виде корки на периферии подложки (шариков, экструдатов). Размещение в виде корки хорошо известно специалистам в данной области техники и способствует повышенной селективности катализатора в том смысле, что полиненасыщенные молекулы хорошо преобразуются в моноолефины, но моноолефины не гидрируются с образованием алканов.

Когда металл группы VIII представляет собой палладий, содержание палладия составляет 0,01-2 мас.% от массы катализатора, предпочтительно, 0,03-0,8 мас.%.

Когда металл группы VIII представляет собой никель, содержание никеля составляет 1-50 мас.% от массы катализатора, предпочтительно, 5-40 мас.% и более предпочтительно, 7-30 мас.%.

Значения в мас.% приведены, исходя из элементарной формы металла группы VIII.

Катализатор включает в себя, в частности, пористую подложку, образованную, по меньшей мере, из одного простого оксида, выбранного из оксида алюминия (Al2O3), оксида кремния (SiO2), оксида титана (TiO2), оксида церия (CeO2) и оксида циркония (ZrO2). Является предпочтительным, чтобы упомянутая подложка была выбрана из оксидов алюминия, оксидов кремния и оксидов кремния-алюминия. Является особо предпочтительным, чтобы пористая подложка представляла собой оксид алюминия.

Пористая подложка может быть в частности, представлена в форме шариков, экструдатов, например, в форме трилистников или четырехлистников, таблеток или нерегулярных и несферических агломератов, поскольку сферическая форма может быть вызвана этапом гранулирования.

Является очень выгодным, если подложка представлена в форме шариков или экструдатов.

Является предпочтительным, чтобы используемый катализатор мог включать в себя дополнительно, по меньшей мере, одну легирующую добавку, принадлежащую подгруппе IB Периодической системы, который может быть предпочтительно выбран из группы, образованной золотом, серебром и медью, а более предпочтительно, представляет собой серебро. Она также может представлять собой олово.

Является предпочтительным, чтобы катализаторы селективного гидрирования включали в себя дополнительно, по меньшей мере, один металл, выбранный из группы, образованной щелочными и щелочноземельными металлами.

Предварительно, для применения в способе селективного гидрирования катализаторы селективного гидрирования подвергаются, как правило, по меньшей мере, одной обработке восстановлением, по необходимости, сопровождаемой пассивацией, как правило, серой.

Каждый каталитический слой содержит, по меньшей мере, один каталитический пласт, содержащий один или несколько катализаторов, по необходимости укомплектованных, по меньшей мере, одним инертным пластом в верхней части каталитического слоя. Катализаторы, используемые в каталитическом слое или слоях реакторов, могут быть идентичными или различными. Катализатор, используемый в предохранительном реакторе, может быть идентичным или не идентичным катализатору, используемому в основном реакторе.

Регенерация/Реактивация

Когда катализатор одного из реакторов дезактивируется, он подвергается регенерации и/или омолаживанию.

Регенерация катализатора может быть, в частности, осуществлена при температуре, доходящей до 200-480°C, с постепенным подъемом перепадов температур, в атмосфере азота и с непрерывным добавлением водяного пара (с отгонкой паром) и кислорода (сгорание). Катализатор затем подвергают реактивации под действием водорода, и по необходимости с добавлением серосодержащих молекул, для возвращения к его исходному состоянию.

Омолаживание катализатора (отпарка горячим водородом hot hydrogen stripping в английской терминологии) может быть эффективным, в частности, при температуре, доходящей до 200-450°C, с постепенным повышением наклона относительно шкалы температуры, под действием азота и водорода.

Такая технология может, в частности, способствовать ограничению спекания металлических частиц и деградации подложки.

Из рассмотрения следующих этапов a)-d), специалист в данной области техники может сделать выбор между регенерацией и омолаживанием. Например, является предпочтительным, чтобы в ходе выполнения этапа dʹ) специалист в данной области техники выбирал регенерацию катализатора.

В данном тексте под «регенерированным катализатором» или под «этапом, на котором катализатор регенерируется» понимают регенерированный и/или омоложенный катализатор, или этап, на котором катализатор регенерируется и/или омолаживается.

Рециркуляция

Согласно предпочтительному варианту воплощения часть газового/жидкого эфлюента, выходящего из основного реактора или предохранительного реактора, может быть перенаправлена (т.е., подвергнута рециркуляции), в смеси с шихтой, на установку для гидрирования.

Согласно другому предпочтительному варианту воплощения изобретения часть газового/жидкого эфлюента, выходящего из основного реактора или предохранительного реактора, может быть перенаправлена (т.е., подвергнута рециркуляции) на вход упомянутого реактора и/или реакторов, или каталитического слоя, находящегося сверху по потоку, предпочтительно, реактора или каталитического слоя, находящегося непосредственно выше по потоку.

Целью этой рециркуляции являетя разбавление сырья на входе реактора, для ограничения подъема температуры, а, следовательно, образования олигомеров или смол).

Эфлюент, выходящий из основного реактора или предохранительного реактора, можно до рециркуляции подвергать разделению, с выделением газовой фазы (не прореагировавшего водорода), для рециркуляции исключительно жидкой фазы.

Когда в способе согласно изобретению приводят в действие рециркуляцию, газовая фаза, содержащая водород, может быть введена до и/или после введения рециркулируемого сырья.

Согласно другому варианту воплощения закалочная среда может быть введена между двумя каталитическими слоями в основном или в предохранительном реакторе, для ослабления температуры в каталитическом слое ниже по течению. Эта закалочная среда может представлять собой закалочную жидкость, такую как свежая или рециркулированное сырье, и/или закалочный газ, такой как газовая фаза, содержащая водород.

Согласно еще одному варианту воплощения способ согласно изобретению может функционировать при нисходящем или восходящем потоке. Когда он функционирует в режиме восходящего потока, каталитический слой A1 основного реактора обнаруживается, таким образом, ниже по потоку относительно каталитического слоя A2.

Теплообменник (охладитель)

Согласно предпочтительному варианту воплощения в способе согласно изобретению можно, в частности, между каждыми из реакторов поместить один или несколько теплообменников (охладителей), таким образом, чтобы можно было охладить эфлюент реактора, расположенный непосредственно выше по потоку, в частности между предохранительным реактором и основным реактором. Температура эфлюента, таким образом, снижается, что, таким образом, приводит к сжижению олефинов, испаренных в предохранительном реакторе B. Таким образом, этот промежуточный теплообменник позволяет контролировать тепловыделение.

Когда в способе согласно изобретению используют один или несколько теплообменников, газовая фаза, содержащая водород может быть введена выше и/или ниже по потоку относительно упомянутого теплообменника.

Согласно другому варианту воплощения каждое из рециркулируемых веществ может быть охлаждено теплообменником до его введения в реактор.

Другие варианты воплощения

Другие варианты воплощения способа согласно изобретению также могут быть воплощены, для обработки более сложных составов сырья или для разгрузки каталитического слоя во время различных этапов, таких как проиллюстрированные на Фигуре 2.

Согласно варианту воплощения предохранительный реактор может быть использован выше по потоку относительно основного реактора в ходе этапа a), для обработки сырья с более сложными составами. Сырье, таким образом, вводят в предохранительный реактор B через клапан V1, затем пропускают клапан V6 через два каталитических слоя A1 и A2 основного реактора. В этом случае, клапан V2 в ходе этапа a) закрыт.

Согласно другому варианту воплощения и для разгрузки первого каталитического слоя A1 в ходе этапа a) и/или для обработки сырья с более сложными составами, часть сырья может быть введена в предохранительный реактор через клапан V1 также для ее введения в первый каталитический слой через клапан V2 в ходе этапа a). Сырье, таким образом, вводят одновременно в предохранительный реактор и в первый каталитический слой предохранительного реактора, при этом клапаны V1, V2 и V5 открыты, а клапан V4 закрыт.

Согласно другому варианту воплощения и для полного использования производительности второго каталитического слоя A2 основного реактора в ходе этапа a), часть сырья может быть введена во второй каталитический слой A2 через клапан V3 также ее введения в первый каталитический слой A1 через клапан V2 в ходе этапа a). Сырье, таким образом, вводят одновременно в два каталитических слоя A1 и A2 основного реактора. Клапаны V2 и V3 открыты. Согласно этому варианту воплощения часть эфлюента основного реактора может быть подвергнута рециркуляции в предохранительный реактор B через клапан V7, для компенсации обеднения каталитического слоя A1 для части сырья.

Согласно еще одному варианту воплощения, когда сырье проходит последовательно предохранительный реактор B, затем второй каталитический слой основного реактора в ходе этапа b), часть сырья может быть также введена в первый, частично дезактивированный каталитический слой A1 основного реактора. Сырье, таким образом, вводят одновременно в предохранительный реактор и в первый каталитический слой предохранительного реактора, при этом клапаны V1, V2 и V5 открыты, а клапан V4 закрыт.

Согласно другому варианту воплощения селективность гидрирования может быть понижена, в целях насыщения олефинов, чтобы они остались в количестве 10-15%.

Примеры

Пример 1 согласно уровню техники

Сырье пиролитического масла «PyGas», имеющая значение MAV, равное 210 (MAV - Maleic Anhydride Value, - показатель малеинового ангидрида, являющийся его мерой содержания в диолефинах), и бромовое число, равное 81 (мера его содержания в олефинах), содержащая 3% стирола (и 8% стирольных соединений C9+), была обработана с использованием способа гидрирования, такого как проиллюстрированный на Фигуре 1, при следующих рабочих условиях:

- Расход сырья: 17 т/ч;

- Состав газовой фазы, содержащей водород: 95% H2, 5% CH4;

- Общий расход водорода: 0,4 т/ч (H2+CH4);

- VVH, заданный как отношение объемного расхода свежей сырья при 15°C к объему катализатора: 1,5 ч-1;

- Объем катализатора, составляющий 17 м3, в реакторе диаметром 1000 мм диаметр (1й основной реактор, активный катализатор);

- Резерв катализатора, составляющий 17 м3, в реакторе диаметром 1000 мм (2й основной реактор, неактивный катализатор);

- Интенсивность рециркуляции: 30 т/ч;

- Абсолютное давление на входе реактора: 3 МПа (30 бар);

- Температура на входе реактора: 60°C.

Целью данного примера является понижение содержания стирола (и тем более, большую часть диолефинов, которая легче подвергается гидрированию) до 0,5% pds на выходе реактора.

В этом варианте воплощения для гидрирования используют единственный реактор. В этом реакторе должна производиться желаемая 100%-ная конверсия стирола.

Таким образом, способ согласно настоящему примеру позволяет гидрировать сырье пиролитического масла в течение предполагаемой продолжительности цикла, составляющей 6 месяцев, что позволяет с помощью 2го основного реактора использовать всю полноту каталитического объема в течение продолжительности цикла 12 месяцев.

Пример 2 согласно изобретению

То же олефиновое сырье, что и сырье, обработанная в примере 1 (сравнительном), была обработана с помощью способа гидрирования согласно изобретению, предполагающего наличие двух реакторов, - расположенных последовательно или параллельно, с закалочной камерой или без таковой, - такого как проиллюстрированный на Фигуре 2. Масса катализатора, меньшая на 15 объемн.% (28 м3 вместо 34 м3) массы, применяемой в двух реакторах согласно примеру 1, была на 70% снова направлена в основной реактор (30% в первый слой, 40% - во второй), и на 30% - в предохранительный реактор. Способ по примеру 1 (сравнительному) и способ по примеру 2 (согласно изобретению) были сопоставлены при одинаковом расходе (30 т/ч) и при количестве сырья и газа (0,4 т/ч H2-95%, CH4-5%). Рабочие условия были следующими:

- VVH основного реактора, заданная как отношение объемного расхода свежей сырья при 15°C к объему катализатора основного реактора: 1,5 ч-1;

- Объем катализатора, составляющий 20 m3, в реакторе диаметром 1000 мм (основной реактор, активный катализатор);

- Объем катализатора, составляющий 8 m3, в реакторе диаметром 1000 мм (предохранительный реактор, активный катализатор);

- Диаметр реакторов: 1000 мм;

- Интенсивность рециркуляции: 30 т/ч;

- Абсолютное давление в реакторах: 3 МПа (30 бар);

- Температура на входе в 1й реактор: 60°C.

Целью данного примера является поддержание конверсии стирола при 0,5% pds на выходе согласно способу, при большей продолжительности, чем в эталонном способе, благодаря преобразованию каталитических слоев, и при их оптимальном поледовательном расположении, со снижением общего объема катализатора (рассчитываемого как сумма объемов основного реактора и предохранительного реактора). В следующей Таблице снова представлены этапы цикла использования всей полноты катализатора.

В следующей Таблице для каждого этапа снова представлены максимальные продолжительности для функционирования tmax, продолжительности функционирования (в процентах), а также реальные продолжительности:

В ходе выполнения этапов a) и c) регенерируется катализатор предохранительного реактора B, а в ходе этапа d) регенерируется катализатор основного реактора R1 (A1+A2). Продолжительность этапа a) в этом примере определена относительно максимальной продолжительности функционирования tAmax, которая составляет 7 месяцев, применительно к температуре 180°C в конце цикла. На самом деле, объемы слоев A1 и A2 превосходят на 20% объемы слоев согласно сравнительному примеру, причем было сделано предположение, что дезактивация происходит при более низкой скорости, для достижения продолжительности 3,5 месяцев для этапа a).

Продолжительность этапа b) аналогична продолжительности этапа a), поскольку объем катализатора предохранительного реактора B здесь равен объему A1, и с учетом небольшой дезактивации слоя A2, достигается также продолжительность этапа, оцениваемая в 3,5 месяцев.

На продолжительность этапа c) незначительно влияет дезактивация A2 в ходе этапа b), и продолжительность комбинированных этапов a) и c) оценивается как продолжительность классического цикла согласно эталонному примеру (пример 1), что соответствует, для данного объема катализатора, семи месяцам, а следовательно, продолжительность этапа c) составляет 3,5 месяцев.

В ходе этапа c) катализатор реактора B был регенерирован или заменен, и этап d) приводит катализатор к максимальной активности. При этих условиях, температура активации, составляющая 63°C, приводит к достижению ожидаемой конверсии (0,5% pds стирола на выходе), для меньшего объема катализатора. Для улучшения контроля тепловыделения, можно изменить содержание разбавителя или обеспечить реактор B закалочной камерой. Конверсия достигается для температуры эфлюента, с ограничением продолжительности этапа d) 3-3,5 месяцами.

Таким образом, способ согласно изобретению (пример 2) позволяет повысить общую продолжительность цикла использования катализатора на 12-15% (13,5 месяцев вместо 12), при общем снижении объема катализатора на 15 об.% и размера соответствующего оборудования.

Настоящее изобретение относится к способу селективного гидрирования углеводородного сырья, содержащего полиненасыщенные молекулы, содержащие, по меньшей мере, 3 атома углерода, в котором гидрирование проводят в условиях, при которых упомянутое сырье и газовую фазу, содержащую водород, пропускают через катализатор гидрирования, находящийся в единственном основном реакторе с фиксированным слоем, содержащим, по меньшей мере, два каталитических слоя, и в имеющем меньший размер предохранительном реакторе, содержащем, по меньшей мере, один каталитический слой, причем упомянутые реакторы установлены последовательно, для использования циклическим образом, с последовательным повторением этапов a), b), c), c '), d) и d'): этап a), в ходе которого сырье последовательно проходит все каталитические слои основного реактора; с момента начала дезактивации первого каталитического слоя основного реактора - этап b), в ходе которого сырье вводят в предохранительный реактор, затем, минуя первый, частично дезактивированный каталитический слой основного реактора, - в ближайший, не дезактивированный каталитический слой упомянутого основного реактора, расположенный непосредственно ниже по потоку относительно циркуляции сырья; этап c), в ходе которого сырье проходит однократно и последовательно все каталитические слои основного реактора; этап c'), одновременно с этапом c), в ходе которого дезактивированный катализатор каталитического слоя или слоев предохранительного реактора подвергают регенерации или замене свежим катализатором; этап d), в ходе которого сырье пропускают только через предохранительный реактор; этап d'), одновременно с этапом d), в ходе которого дезактивированный катализатор, по меньшей мере, двух каталитических слоев основного реактора подвергают регенерации или замене свежим катализатором. Предлагаемый способ позволяет устранить нежелательные полиненасыщенные соединения из углеводородного сырья. 14 з.п. ф-лы, 2 ил., 4 табл., 2 пр.

1. Способ селективного гидрирования углеводородного сырья, содержащего полиненасыщенные молекулы, содержащие, по меньшей мере, 3 атома углерода, в котором гидрирование проводят в условиях, при которых упомянутое сырье и газовую фазу, содержащую водород, пропускают через катализатор гидрирования, находящийся в единственном основном реакторе с фиксированным слоем, содержащим, по меньшей мере, два каталитических слоя, и в имеющем меньший размер предохранительном реакторе, содержащем, по меньшей мере, один каталитический слой, причем упомянутые реакторы установлены последовательно, для использования циклическим образом, с последовательным повторением этапов a), b), c), c'), d) и d'), заданных ниже:

- этап a), в ходе которого сырье последовательно проходит все каталитические слои основного реактора,

- с момента начала дезактивации первого каталитического слоя основного реактора - этап b), в ходе которого сырье вводят в предохранительный реактор, затем, минуя первый, частично дезактивированный каталитический слой основного реактора, - в ближайший, не дезактивированный каталитический слой упомянутого основного реактора, расположенный непосредственно ниже по потоку относительно циркуляции сырья,

- этап c), в ходе которого сырье проходит однократно и последовательно все каталитические слои основного реактора,

- этап c'), одновременно с этапом c), в ходе которого дезактивированный катализатор каталитического слоя или слоев предохранительного реактора подвергают регенерации или замене свежим катализатором,

- этап d), в ходе которого сырье пропускают только через предохранительный реактор,

- этап d'), одновременно с этапом d), в ходе которого дезактивированный катализатор, по меньшей мере, двух каталитических слоев основного реактора подвергают регенерации или замене свежим катализатором.

2. Способ по п. 1, в котором общий объем катализатора, содержащегося в каталитическом слое или слоях предохранительного реактора, составляет максимум 60% от общего объема катализатора, содержащегося в каталитических слоях основного реактора.

3. Способ по любому из пп. 1 или 2, в котором углеводородное сырье выбрано из группы, состоящей из фракции C3, полученной крекингом с водяным паром, фракции C4, полученной крекингом с водяным паром, фракции C5, полученной крекингом с водяным паром, и бензина пиролиза и их смеси.

4. Способ по любому из предыдущих пунктов, в котором одновременно с этапом a) осуществляют этап a'), в ходе которого катализатор, дезактивированный в ходе этапа d), каталитического слоя или слоев предохранительного реактора, подвергают регенерации или замене свежим катализатором.

5. Способ по любому из предыдущих пунктов, в котором продолжительность функционирования для каждого из этапов a), b), c) и d), заданных относительно максимальной продолжительности функционирования tmax для каждого этапа, которое представляет собой время до достижения максимально приемлемого значения температуры или селективности для данного сырья, составляет соответственно:

- для этапа a): 10-70% от tAmax;

- для этапа b): 40-100% от tBmax;

- для этапа c): 90-100% от tCmax;

- для этапа d): 70-100% от tDmax.

6. Способ по п. 5, в котором

- максимально приемлемая доля сырья C3 соответствует селективности согласно действующей спецификации;

- максимально приемлемая доля сырья C4 соответствует максимальной температуре 160 °C;

- максимально приемлемая доля сырья C5 соответствует максимальной температуре 160 °C;

- максимально приемлемая доля бензина пиролиза соответствует максимальной температуре 200°C.

7. Способ по любому из предыдущих пунктов, в котором каждый реактор функционирует при температуре 0-200 °C, при давлении, составляющем 1-6,5 МПа, и при общей часовой объемной скорости, заданной как отношение объемного расхода свежей сырья при 15 °C к общему объему катализатора, присутствующего в группе реакторов, приведенных в действие, составляющей 1-100 ч-1.

8. Способ по любому из предыдущих пунктов, в котором часть эфлюента, исходящего из основного реактора или предохранительного реактора, рециркулируют в сырье, подлежащее гидрированию.

9. Способ по любому из предыдущих пунктов, в котором рабочие условия гидрирования в ходе этапов a), b), c) и d) идентичны.

10. Способ по любому из пп. 1-8, в котором в ходе этапа d) повышают температуру предохранительного реактора, и/или повышают скорость потока фазы, содержащей водород, и/или повышают интенсивность рециркуляции в предохранительном реакторе, и/или расход сырья, вводимого в предохранительный реактор, уменьшают относительно соответственно температуры потока или расхода (расходов), используемого (используемых) в начале этапа a).

11. Способ по п. 10, в котором повышение температуры предохранительного реактора в верхней части реактора в начале этапа d) по отношению к началу этапа a) составляет 0,5-40 °C.

12. Способ по п. 10 или 11, в котором повышение интенсивности рециркуляции в предохранительном реакторе в начале этапа d) по отношению к интенсивности рециркуляции в начале этапа a) составляет 0,5-100%.

13. Способ по любому из предыдущих пунктов, в котором в основном или в предохранительном реакторе между двумя каталитическими слоями вводят закалочную среду, причем упомянутая закалочная среда может представлять собой закалочную жидкость и/или закалочный газ.

14. Способ по любому из предыдущих пунктов, в котором между предохранительным реактором и основным реактором помещают один или несколько теплообменников.

15. Способ по любому из предыдущих пунктов, в котором используемые катализаторы для гидрирования в каталитическом слое или слоях основного реактора и/или предохранительного реактора идентичны или различны.

| FR 2984915 A1, 28.06.2013 | |||

| US 4118310 A, 03.10.1978 | |||

| FR 2970260 B1, 25.07.2014 | |||

| Электропроводящий бетон | 2023 |

|

RU2810991C1 |

| Система мониторинга пожарной безопасности объекта в режиме реального времени | 2021 |

|

RU2784687C1 |

| СЕЛЕКТИВНОЕ ГИДРИРОВАНИЕ АЦЕТИЛЕНОВ И ДИЕНОВ В УГЛЕВОДОРОДНОМ ПОТОКЕ | 2004 |

|

RU2325429C2 |

Авторы

Даты

2020-05-27—Публикация

2016-12-20—Подача