Изобретение относится к области электронной техники, а именно к спиральным замедляющим системам ламп бегущей волны (ЛБВ).

Известен способ изготовления ленточной спирали из проволоки, включающий операции плющения проволоки в ленту и навивку ленты на вращающийся керн [Г.О. Волик, А.П. Ильин, Ю.А. Курдин, И.И. Поляков. Авторское свидетельство №579081, Опубл. 05.11.1977. Бюллетень №41. Описание опубл. 18.11.1977].

Однако недостатком такого способа изготовления ленточной спирали для замедляющей системы (ЗС) является то, что при этом способе нельзя изготовить спираль из биметаллической ленты, состоящей из тугоплавкого металла (например, вольфрама или молибдена), обладающего высокой твердостью и упругостью и из металла, обладающего высокими пластичностью и электропроводимостью (например, меди или композиционного материала на основе меди). Спирали изготовленные из одного тугоплавкого металла, из-за высокой твердости материала и, как следствие, отсутствия его пластической деформации не позволяют получить тепловые контакты спирали с диэлектрическими стержнями в ЗС с площадью, близкой к площади проекции спирали на диэлектрические стержни в местах их пересечения и контакта. Это снижает эффективность отвода тепла от спирали ЗС при работе ЛБВ. Спирали изготовленные из одного металла, обладающего высокой пластичностью, из-за низкой формоустойчивости материала, также не позволяют получить тепловые контакты спирали с диэлектрическими стержнями в ЗС с площадью, близкой к площади проекции спирали на диэлектрические стержни в местах их пересечения и контакта, что тоже снижает эффективность отвода тепла от спирали ЗС при работе ЛБВ. Снижение эффективности отвода тепла от спирали ЗС при работе ЛБВ приводит к увеличению температуры спирали и потерь СВЧ-мощности в ЗС, снижению срока службы ЛБВ, снижению контурного и общего КПД ЛБВ.

Известен также способ изготовления спирали из молибденовой или вольфрамовой проволоки диаметром от 0,03 до 0,5 мм или из молибденовой или вольфрамовой проволоки, покрытой серебром толщиной 0,0005 мм для повышения поверхностной электропроводимости. Способ включает навивку проволоки на вращающуюся оправку, обезжиривание, очистку, формовочный отжиг и снятие спирали с оправки [М.Б. Голант, А.А. Маклаков, М.Б. Шур «Изготовление резонаторов и замедляющих систем электронных приборов» // Изд. «Советское радио» М. 1969. С. 325-327].

Недостатком такого способа изготовления спирали для ЗС является то, что спирали изготовленные из молибденовой или вольфрамовой проволоки, из-за высокой твердости материала и, как следствие, отсутствия его пластической деформации не позволяют получить тепловые контакты спирали с диэлектрическими стержнями в ЗС с площадью, близкой к площади проекции спирали на диэлектрические стержни в местах их пересечения и контакта. Это снижает эффективность отвода тепла от спирали ЗС при работе ЛБВ. Спирали изготовленные из молибденовой или вольфрамовой проволоки диаметром от 0,03 до 0,5 мм или из молибденовой или вольфрамовой проволоки, покрытой серебром толщиной 0,0005 мм для повышения поверхностной электропроводимости, также не позволяют получить тепловые контакты спирали с диэлектрическими стержнями в ЗС с площадью, близкой к площади проекции спирали на диэлектрические стержни в местах их пересечения и контакта. Кроме того, из-за высокой температуры спирали ЗС и воздействия электронов электронного потока при работе ЛБВ, серебро с поверхности спирали распыляется и оседает на диэлектрические стержни ЗС, что увеличивает потери СВЧ-мощности в ЗС. Снижение эффективности отвода тепла от спирали ЗС и увеличение потерь СВЧ-мощности в ЗС из-за распыления и оседания на диэлектрические стержни ЗС серебра при работе ЛБВ приводит к увеличению температуры спирали и потерь СВЧ-мощности в ЗС, снижению срока службы ЛБВ, снижению контурного и общего КПД ЛБВ.

Наиболее близким к предлагаемому изобретению является способ изготовления ленточной спирали линии замедления, содержащий операции изготовления ленты и навивки ленты на вращающийся керн. Ленту изготавливают из материалов, обладающих разной пластичностью, при этом материал с меньшей пластичностью (например, вольфрам, молибден и др.) в виде двух и более проволок круглого поперечного сечения, расположенных параллельно и в определенной конфигурации относительно друг друга, соединяют между собой материалом, обладающим большей пластичностью и меньшим омическим сопротивлением (например, золото, серебро, медь) путем пропускания проволок круглого поперечного сечения через формообразующую фильеру, погруженную в расплав материала с большей пластичностью [В.Г. Маковий, В.Я Чабань. Авторское свидетельство №1787633, Опубл. 15.01.1993. Бюллетень №2].

Недостатками такого способа изготовления ленточной спирали линии замедления являются: сложность и низкая технологичность изготовления ленты из материалов, обладающих разной пластичностью; наличие у поверхности ленты проволок круглого поперечного сечения из материала с меньшей пластичностью (например, вольфрама, молибдена и др.) не позволяющих получить тепловые контакты спирали с диэлектрическими стержнями в ЗС с площадью, близкой к площади проекции спирали на диэлектрические стержни в местах их пересечения и контакта; напыление на диэлектрические стержни ЗС материала, обладающего большей пластичностью и меньшим омическим сопротивлением (например, золота, серебра, меди), с внутренней поверхности спирали, подвергающейся электронной бомбардировке при работе ЛБВ. Все это приводит к увеличению температуры спирали, увеличению потерь СВЧ-мощности в ЗС, снижению срока службы ЛБВ, снижению контурного и общего КПД ЛБВ.

Техническим результатом настоящего изобретения является снижение сложности и увеличение технологичности изготовления спирали для замедляющей системы ЛБВ, снижение температуры спирали, уменьшение потерь СВЧ-мощности в ЗС, увеличение срока службы ЛБВ, увеличение контурного и общего КПД ЛБВ.

Технический результат достигается тем, что изготовление спирали для замедляющей системы ЛБВ включает операции навивки ленты из металла на вращающуюся внутреннюю оправку, обезжиривание, очистку, формовочный отжиг и освобождение спирали от внутренней оправки, при этом спираль навивается из двух лент - ленты из тугоплавкого металла (например, вольфрама или молибдена) и ленты из металла с высокими пластичностью и электропроводимостью (например, меди или композиционного материала на основе меди). При выполнении операции навивки этих лент на вращающуюся внутреннюю оправку, эти ленты навивают на внутреннюю оправку одновременно, причем ленту из тугоплавкого металла навивают непосредственно на внутреннюю оправку, а ленту из металла с высокими пластичностью и электропроводимостью навивают на внутреннюю оправку поверх ленты из тугоплавкого металла, обеспечивая в спирали плотное прилегание этой ленты к ленте из тугоплавкого металла. После навивки закрепляют концы спирали на внутренней оправке, отрезают неиспользованные части металлических лент, из которых навита спираль и проводят обезжиривание и очистку спирали на внутренней оправке. Затем помещают, не освобождая от внутренней оправки, обезжиренную и очищенную спираль в другую, внешнюю по отношению к спирали, оправку из материала с меньшим коэффициентом термического расширения чем у металла с высокими пластичностью и электропроводимостью, из которого изготовлена внешняя лента спирали; закрепляют спираль с внутренней оправкой во внешней оправке с обеспечением плотного прилегания внутренней поверхности внешней оправки, охватывающей спираль, к внешней поверхности спирали. Затем проводят формовочный отжиг спирали, термическое обжатие части спирали из ленты из металла с высокими пластичностью и электропроводимостью и диффузионную сварку навитых в спираль ленты из тугоплавкого металла с лентой из металла с высокими пластичностью и электропроводимостью при пониженном давлении - не более 10-3 мм рт.ст. (1,33⋅10-1 Па), температуре формования части спирали из тугоплавкого металла и термического обжатия части спирали из ленты из металла с высокими пластичностью и электропроводимостью 880-930°С в течение 15-20 мин и температуре диффузионной сварки 550-600°С в течение 30-40 мин. В процессе формовочного отжига спирали при температуре 880-930°С, за счет разности коэффициентов термического расширения материала внешней оправки и металла с высокими пластичностью и электропроводимостью, осуществляется термическое обжатие части спирали из ленты из металла с высокими пластичностью и электропроводимостью. При снижении температуры до 550-600°С происходит сдавливание лент, навитых в спираль, за счет разности коэффициентов термического расширения тугоплавкого металла и металла с высокими пластичностью и электропроводимостью. При этом обеспечиваются все необходимые условия для диффузионной сварки. При полученных режимах по пониженному давлению, сдавливанию свариваемых металлов и температуре, в течение 30-40 мин происходит диффузионная сварка навитых в спираль лент из тугоплавкого металла и металла с высокими пластичностью и электропроводимостью по их общей границе. После формовочного отжига спирали и диффузионной сварки навитых на внутреннюю оправку лент проводят освобождение спирали от оправок при нормальных температуре и атмосферном давлении и проводят повторную очистку спирали.

Предлагаемое изобретение поясняется чертежами.

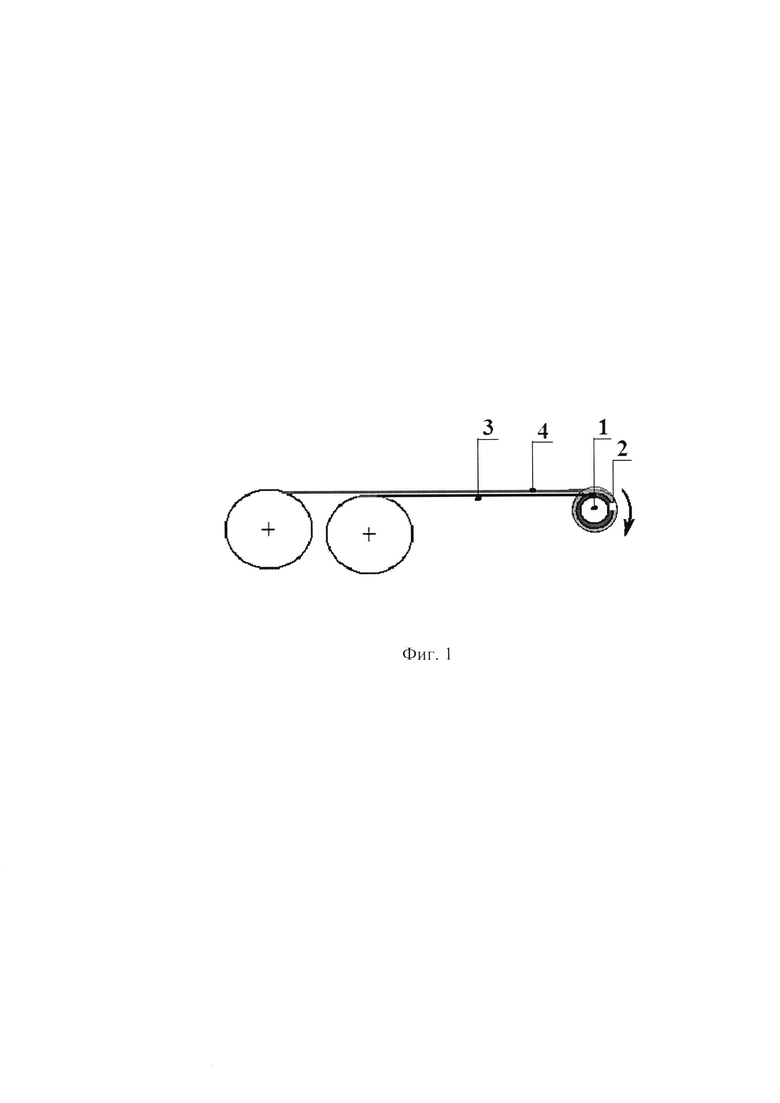

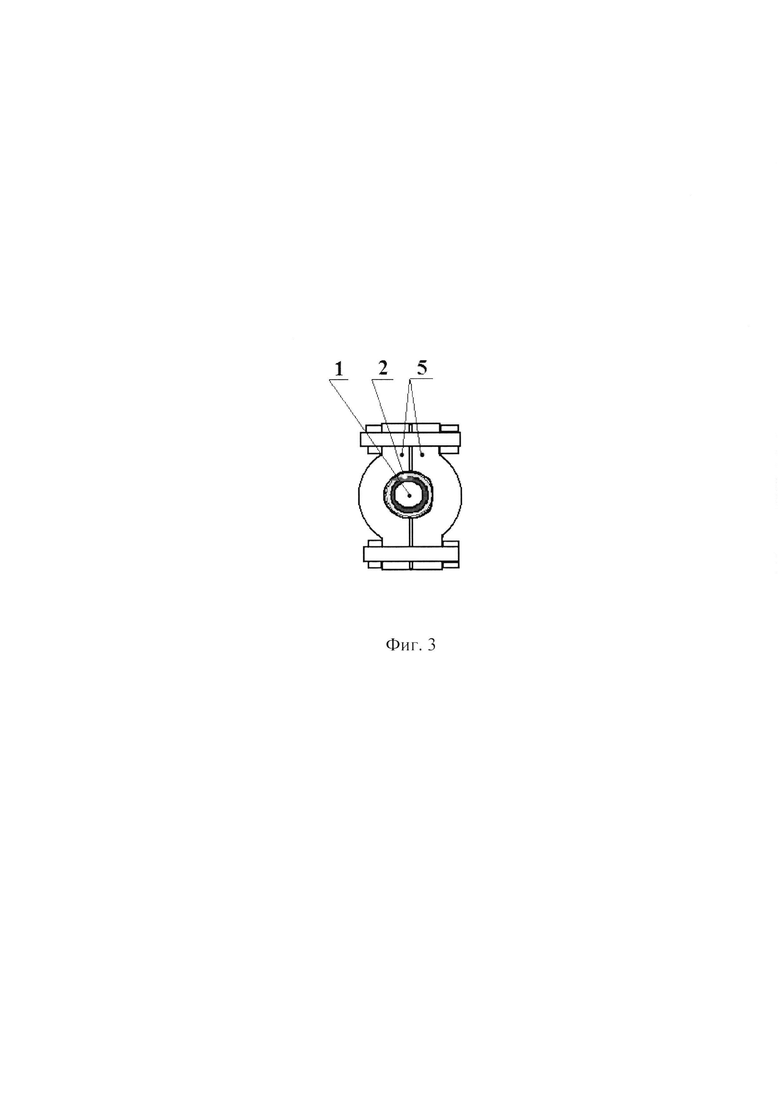

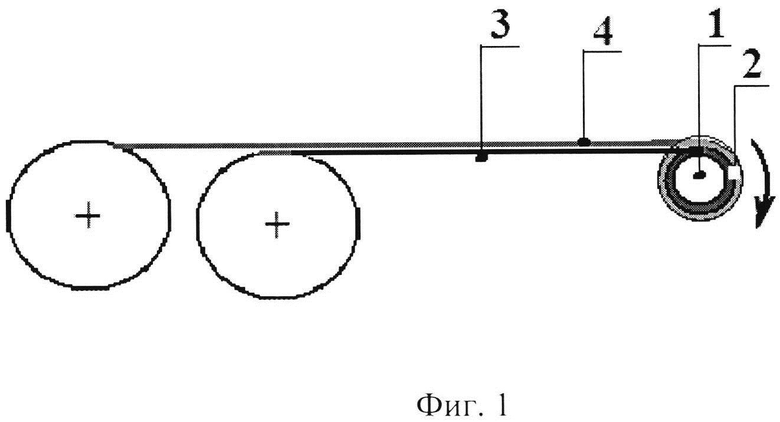

На фиг. 1 представлена схема навивки спирали. На фиг. 2 представлена спираль, навитая на оправку. На фиг. 3 представлен один из возможных вариантов закрепления спирали с внутренней оправкой во внешней оправке.

Позициями на фиг. 1 - фиг. 3 обозначено:

1 - внутренняя оправка;

2 - спираль;

3 - лента из тугоплавкого металла;

4 - лента из металла с высокими пластичностью и электропроводимостью;

5 - внешняя оправка.

Способ изготовления спирали для замедляющей системы ЛБВ осуществляют следующим образом: навивают на вращающуюся внутреннюю оправку (1) спираль (2) из двух лент - ленты из тугоплавкого металла (например, вольфрама или молибдена) (3) и ленты из металла с высокими пластичностью и электропроводимостью (например, меди или композиционного материала на основе меди) (4); при выполнении операции навивки ленты (3) и ленты (4) на вращающуюся внутреннюю оправку (1), эти ленты навивают на внутреннюю оправку (1) одновременно, причем ленту из тугоплавкого металла (3) навивают непосредственно на внутреннюю оправку (1), а ленту из металла с высокими пластичностью и электропроводимостью (4) навивают на внутреннюю оправку (1) поверх ленты из тугоплавкого металла (3), обеспечивая в спирали (2) плотное прилегание этой ленты (4) к ленте из тугоплавкого металла (3); закрепляют концы спирали (2) на внутренней оправке (1); отрезают неиспользованные части металлических лент (3) и (4), из которых навита спираль (2); проводят обезжиривание и очистку спирали (2) на внутренней оправке (1); помещают, не освобождая от внутренней оправки (1), обезжиренную и очищенную спираль (2) в другую, внешнюю по отношению к спирали (2), оправку (5) из материала с меньшим коэффициентом термического расширения чем у металла с высокими пластичностью и электропроводимостью ленты (4); закрепляют спираль (2) с внутренней оправкой (1) во внешней оправке (5) с обеспечением плотного прилегания ее внутренней поверхности охватывающей спираль (2) к внешней поверхности спирали (2); проводят формовочный отжиг спирали (2) и термическое обжатие части спирали (2) из ленты из металла с высокими пластичностью и электропроводимостью (4) при пониженном давлении - не более 10-3 мм рт.ст. (1,33⋅10-1 Па), температуре формования части спирали из ленты из тугоплавкого металла (3) и термического обжатия части спирали из ленты из металла с высокими пластичностью и электропроводимостью (4) 880-930°С в течение 15-20 мин; снижают температуру спирали (2) с внутренней оправкой (1) во внешней оправке (5) до 550-600°С и проводят выдержку спирали (2) с внутренней оправкой (1) во внешней оправке (5) в течение 30-40 мин при пониженном давлении - не более 10-3 мм рт.ст. (1,33⋅10-1 Па) и температуре 550-600°С, с обеспечением диффузионной сварки навитых на внутреннюю оправку (1) в спираль (2) ленты из тугоплавкого металла (3) с лентой из металла с высокими пластичностью и электропроводимостью (4); проводят освобождение спирали (2) от внешней (5) и внутренней оправок (1) при нормальных температуре и атмосферном давлении; проводят повторную очистку спирали (2).

Источники информации

1. Г.О. Волик, А.П. Ильин, Ю.А. Курдин, И.И. Поляков. Авторское свидетельство №579081, Опубл. 05.11.1977. Бюллетень №41. Описание опубл. 18.11.1977.

2. М.Б. Голант, А.А. Маклаков, М.Б. Шур «Изготовление резонаторов и замедляющих систем электронных приборов» // Изд. «Советское радио» М. 1969. С. 325-327.

3. В.Г. Маковий, В.Я Чабань. Авторское свидетельство №1787633, Опубл. 15.01.1993. Бюллетень №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬНАЯ ЗАМЕДЛЯЮЩАЯ СИСТЕМА ЛБВ | 2020 |

|

RU2738380C1 |

| Способ изготовления ленточной спирали для линий замедления ламп бегущей волны | 1991 |

|

SU1787633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЕДЛЯЮЩИХ СИСТЕМ | 1990 |

|

RU2024099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЕДЛЯЮЩЕЙ СИСТЕМЫ ЛАМПЫ БЕГУЩЕЙ ВОЛНЫ | 2007 |

|

RU2340036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧАСТОТНОГО ПАКЕТА ЗАМЕДЛЯЮЩЕЙ СИСТЕМЫ | 2014 |

|

RU2578212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ КОМПРЕССИОННЫХ ПОРШНЕВЫХ КОЛЕЦ | 2007 |

|

RU2341362C1 |

| Способ изготовления ленточной спирали | 1980 |

|

SU1000144A2 |

Изобретение относится к области электронной техники, а именно к спиральным замедляющим системам ламп бегущей волны (ЛБВ). Технический результат - изготовления спирали для замедляющей системы ЛБВ, снижение температуры спирали, уменьшение потерь СВЧ-мощности в ЗС, увеличение срока службы ЛБВ, увеличение контурного и общего КПД ЛБВ. Изготовление спирали для замедляющей системы ЛБВ включает операции навивки ленты из металла на вращающуюся внутреннюю оправку, обезжиривание, очистку, формовочный отжиг и освобождение спирали от внутренней оправки, при этом спираль навивается из двух лент - ленты из тугоплавкого металла, например, вольфрама или молибдена, и ленты из металла с высокими пластичностью и электропроводимостью, например, меди или композиционного материала на основе меди. При выполнении операции навивки этих лент на вращающуюся внутреннюю оправку, эти ленты навивают на внутреннюю оправку одновременно, причем ленту из тугоплавкого металла навивают непосредственно на внутреннюю оправку, а ленту из металла с высокими пластичностью и электропроводимостью навивают на внутреннюю оправку поверх ленты из тугоплавкого металла, обеспечивая в спирали плотное прилегание этой ленты к ленте из тугоплавкого металла. После навивки закрепляют концы спирали на внутренней оправке, отрезают неиспользованные части металлических лент, из которых навита спираль, и проводят обезжиривание и очистку спирали на внутренней оправке. Затем помещают, не освобождая от внутренней оправки, обезжиренную и очищенную спираль в другую, внешнюю по отношению к спирали, оправку из материала с меньшим коэффициентом термического расширения, чем у металла с высокими пластичностью и электропроводимостью, из которого изготовлена внешняя лента спирали; закрепляют спираль с внутренней оправкой во внешней оправке с обеспечением плотного прилегания внутренней поверхности внешней оправки, охватывающей спираль, к внешней поверхности спирали. Затем проводят формовочный отжиг спирали, термическое обжатие части спирали из ленты из металла с высокими пластичностью и электропроводимостью и диффузионную сварку навитых в спираль ленты из тугоплавкого металла с лентой из металла с высокими пластичностью и электропроводимостью при пониженном давлении - не более 10-3 мм рт.ст. (1,33⋅10-1 Па), температуре формования части спирали из тугоплавкого металла и термического обжатия части спирали из ленты из металла с высокими пластичностью и электропроводимостью 880-930°С в течение 15-20 мин и температуре диффузионной сварки 550-600°С в течение 30-40 мин. В процессе формовочного отжига спирали при температуре 880-930°С, за счет разности коэффициентов термического расширения материала внешней оправки и металла с высокими пластичностью и электропроводимостью, осуществляется термическое обжатие части спирали из ленты из металла с высокими пластичностью и электропроводимостью. При снижении температуры до 550-600°С происходит сдавливание лент, навитых в спираль, за счет разности коэффициентов термического расширения тугоплавкого металла и металла с высокими пластичностью и электропроводимостью. При этом обеспечиваются все необходимые условия для диффузионной сварки. При полученных режимах по пониженному давлению, сдавливанию свариваемых металлов и температуре, в течение 30-40 мин происходит диффузионная сварка навитых в спираль лент из тугоплавкого металла и металла с высокими пластичностью и электропроводимостью по их общей границе. После формовочного отжига спирали и диффузионной сварки навитых на внутреннюю оправку лент проводят освобождение спирали от оправок при нормальных температуре и атмосферном давлении и проводят повторную очистку спирали. 3 з.п. ф-лы, 3 ил.

1. Способ изготовления спирали для замедляющей системы ЛБВ, включающий операции навивки ленты из металла на вращающуюся внутреннюю оправку, обезжиривание, очистку, формовочный отжиг и освобождение спирали от оправки, отличающийся тем, что спираль навивают из двух лент - ленты из тугоплавкого металла и ленты из металла с высокими пластичностью и электропроводимостью; при выполнении операции навивки этих лент на вращающуюся внутреннюю оправку, эти ленты навивают на внутреннюю оправку одновременно, причем ленту из тугоплавкого металла навивают непосредственно на внутреннюю оправку, а ленту из металла с высокими пластичностью и электропроводимостью навивают на внутреннюю оправку поверх ленты из тугоплавкого металла, обеспечивая в спирали плотное прилегание этой ленты к ленте из тугоплавкого металла; закрепляют концы спирали на внутренней оправке; отрезают неиспользованные части металлических лент, из которых навита спираль; проводят обезжиривание и очистку спирали на внутренней оправке; помещают, не освобождая от внутренней оправки, обезжиренную и очищенную спираль в другую, внешнюю по отношению к спирали, оправку из материала с меньшим коэффициентом термического расширения, чем у металла с высокими пластичностью и электропроводимостью, из которого изготовлена внешняя лента спирали; закрепляют спираль с внутренней оправкой во внешней оправке с обеспечением плотного прилегания внутренней поверхности внешней оправки, охватывающей спираль, к внешней поверхности спирали; проводят формовочный отжиг спирали и термическое обжатие части спирали из ленты из металла с высокими пластичностью и электропроводимостью при пониженном давлении - не более 10-3 мм рт.ст. (1,33⋅10-1 Па), температуре формования части спирали из ленты из тугоплавкого металла и термического обжатия части спирали из ленты из металла с высокими пластичностью и электропроводимостью 880-930°С в течение 15-20 мин; снижают температуру спирали с внутренней оправкой во внешней оправке до 550-600°С и проводят выдержку спирали с внутренней оправкой во внешней оправке в течение 30-40 мин при пониженном давлении - не более 10-3 мм рт.ст. (1,33⋅10-1 Па) и температуре 550-600°С, с обеспечением диффузионной сварки навитых на внутреннюю оправку в спираль ленты из тугоплавкого металла с лентой из металла с высокими пластичностью и электропроводимостью; проводят освобождение спирали от внешней и внутренней оправок при нормальных температуре и атмосферном давлении; проводят повторную очистку спирали.

2. Способ изготовления спирали для замедляющей системы ЛБВ по п. 1, отличающийся тем, что в качестве ленты из тугоплавкого металла используется лента из вольфрама, а в качестве ленты из металла с высокими пластичностью и электропроводимостью используется лента из меди.

3. Способ изготовления спирали для замедляющей системы ЛБВ по п. 1, отличающийся тем, что в качестве ленты из тугоплавкого металла используется лента из молибдена, а в качестве ленты из металла с высокими пластичностью и электропроводимостью используется лента из меди.

4. Способ изготовления спирали для замедляющей системы ЛБВ по п. 1, отличающийся тем, что в качестве ленты из металла с высокими пластичностью и электропроводимостью используется лента из композиционного материала на основе меди.

| ГИЛМОР А.С., Лампы с бегущей волной, Москва, Техносфера, 2013 | |||

| с | |||

| Чемодан с сигнальным замком | 1922 |

|

SU338A1 |

| ПОЛУПРОЗРАЧНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2016 |

|

RU2644419C2 |

| Способ фиксации катетера под кожей передней грудной стенки при проведении продленной блокады плечевого сплетения | 2023 |

|

RU2808912C1 |

| JPS 56116250 A, 11.09.1981. | |||

Авторы

Даты

2020-05-28—Публикация

2019-07-05—Подача