Изобретение относится к технологии производства электровакуумных приборов, а именно к изготовлению высокочастотного пакета замедляющих систем (ЗС) спирального типа для ламп бегущей волны (ЛБВ).

Известен способ изготовления ЗС спирального типа RU 2066499, включающий размещение спирали с керамическими стержнями в баллоне и соединение спирали с керамическими стержнями, происходит за счет обжатия баллона по всем образующим для получения в сечении правильного шестиугольника, которое осуществляют одновременно. Недостатком данного способа является неравномерный тепловой контакт между спиралью и опорными стержнями.

Наиболее близким к предлагаемому способу изготовления замедляющих систем является RU 2340036, с целью увеличение теплоотвода от спирали, замедляющие системы изготавливают пайкой в вакууме. На спираль наносятся компоненты высокотемпературного припоя, затем слой металла подгруппы титана, после чего собранный узел нагревается до температуры растворения активного металла в припое, в результате происходит соединение спирали с опорными стержнями. Недостатком этого способа является образование галтелей припоя в результате взаимодействия расплавленного припоя с опорными стержнями и возникающая при этом необходимость удаления следов припоя с поверхности спирали преимущественно химическим травлением, что может отрицательно повлиять на параметры прибора.

Целью изобретения является увеличение теплоотвода от спирали за счет снижения теплового сопротивления в результате соединения опорных керамических стержней со спиралью без применения пайки.

Цель достигается тем, что в предложенном способе изготовления высокочастотного пакета замедляющей системы соединение между спиралью с металлическим покрытием и опорными керамическими стержнями происходит в твердой фазе и осуществляется за счет давления на спираль и керамические стержни, которое создается за счет разницы коэффициентов термического расширения колец оправки и стержней из нержавеющей стали при нагреве узла в вакууме, при этом температура нагрева должна быть ниже температуры плавления металлического покрытия спирали. Перед нагревом в вакууме и сдавливанием собирается узел: внутрь между стержнями оправки из нержавеющей стали, имеющими клиновидные выступы, на которых размещены кольца из молибдена, располагают через молибденовые вкладыши керамические опорные стержни, между которых помещена спираль из тугоплавкого материала с нанесенным металлическим покрытием.

Толщину металлического покрытия спирали можно выбрать в диапазоне 1,1-1,2 от величины деформации спирали, температура нагрева выбирается из диапазона 0,89-0,93 от температуры плавления покрытия спирали.

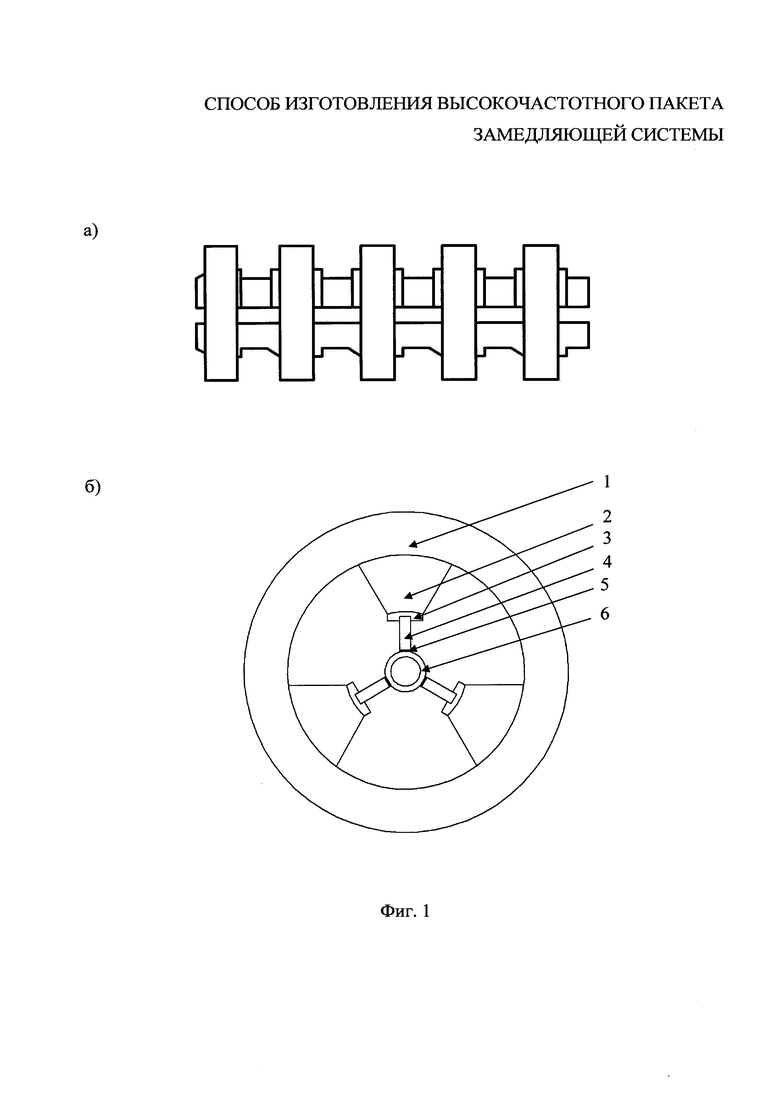

На фиг 1. представлена конструкция высокочастотного пакета замедляющей системы, закрепленного в оправке, изготовленного предложенным способом, общий вид предлагаемого высокочастотного пакета ЗС, закрепленного в оправке - а), и его поперечное сечения - б).

Производят сборку узла в оправку для обеспечения давления за счет разницы коэффициента термического расширения элементов оправки. Керамические опорные стержни 4 помещают во вкладыши 3, изготовленные из молибдена, и осуществляют сборку со спиралью 6 из тугоплавкого материала, на которую предварительно наносят металлическое покрытие 5 методом термического вакуумного напыления. На стержнях из нержавеющей стали 2, имеющих клиновидные выступы, установленных под углом 120є, размещают кольца из молибдена 1, внутрь между стержнями из нержавеющей стали помещают керамические стержни 4 (во вкладышах 3), собранные со спиралью 6. Собранный узел нагревают в вакуумной камере, при этом происходит сдавливание спирали 6 и опорных керамических стержней 4, затем при достижении температуры в диапазоне 0,89-0,93 от температуры плавления металлического покрытия спирали проводят выдержку, во время которой осуществляется взаимодействие металлического покрытия спирали 5 с керамическими опорными стержнями 4 в твердой фазе, то есть соединение спирали 6 и опорных керамических стержней 4 происходит без расплавления металлического покрытия спирали 5.

К примеру, если в качестве металлического покрытия спирали выбирается медь, а соединение осуществляется при температуре 950±10єС и время выдержки 10±2 мин, то давление в вакуумной камере создается 1*10-3-3*10-3 Па, которое позволяет осуществить надежное соединение спирали с опорными стержнями без образования галтелей и их последующего травления, тем самым позволяет обеспечить эффективный теплоотвод от спирали за счет улучшения теплового контакта спираль - опорные стержни.

Источники информации

1. Патент RU 2340036, дата приоритета 19.07.2007, Способ изготовления замедляющей системы лампы бегущей волны, авторы Москвичева А.В., Плохих Т.В.

2. Патент RU 2066499, дата приоритета 09.02.1993, Способ изготовления замедляющих систем спирального типа, авторы Зотов Ю.И, Горская А.А.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЕДЛЯЮЩЕЙ СИСТЕМЫ ЛАМПЫ БЕГУЩЕЙ ВОЛНЫ | 2007 |

|

RU2340036C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛИ ДЛЯ ЗАМЕДЛЯЮЩЕЙ СИСТЕМЫ ЛБВ | 2019 |

|

RU2722211C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ НИТРИДА АЛЮМИНИЯ | 1991 |

|

RU2089961C1 |

| СПОСОБ ДИСКРЕТНОГО ИЗМЕРЕНИЯ ДИФФЕРЕНЦИАЛЬНОГО ЗАТУХАНИЯ ЭЛЕКТРОМАГНИТНОЙ ВОЛНЫ В ПЛЁНОЧНЫХ ЛОКАЛЬНЫХ ПОГЛОТИТЕЛЯХ ЗАМЕДЛЯЮЩИХ СИСТЕМ ПРИБОРОВ СВЧ С ДЛИТЕЛЬНЫМ ВЗАИМОДЕЙСТВИЕМ | 2017 |

|

RU2665357C1 |

| СПИРАЛЬНАЯ ЗАМЕДЛЯЮЩАЯ СИСТЕМА ЛБВ | 2020 |

|

RU2738380C1 |

| КОНСТРУКЦИЯ ПРОВОЛОЧНОГО ПРИПОЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ГЕРМЕТИЧНЫЙ СОЕДИНИТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2487788C2 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| Способ сборки СВЧ прибора 0-типа | 1982 |

|

SU1045307A1 |

Изобретение относится к технологии производства электровакуумных приборов, а именно к изготовлению высокочастотного пакета замедляющих систем спирального типа для ламп бегущей волны. В способе изготовления высокочастотного пакета замедляющей системы соединение между спиралью с металлическим покрытием и опорными керамическими стержнями происходит в твердой фазе и осуществляется за счет давления на спираль и керамические стержни, которое создается за счет разницы коэффициентов термического расширения колец оправки и стержней из нержавеющей стали при нагреве узла в вакууме, при этом температура нагрева должна быть ниже температуры плавления металлического покрытия спирали. Технический результат - повышение надежности соединения спирали с опорными стержнями без образования галтелей и их травления, что позволяет обеспечить эффективный теплоотвод от спирали за счет улучшения теплового контакта спираль - опорные стержни.1 з.п. ф-лы, 1 ил.

1. Способ изготовления высокочастотного пакета замедляющей системы, включающий сборку узла, состоящего из молибденовых колец, размещенных на стержнях оправки из нержавеющей стали, имеющих клиновидные выступы, внутри между ними через молибденовые вкладыши располагают керамические опорные стержни, между которых помещена спираль из тугоплавкого материала с нанесенным металлическим покрытием; и нагрев узла в вакууме, отличающийся тем, что соединение между спиралью с металлическим покрытием и опорными керамическими стержнями происходит в твердой фазе и осуществляется за счет давления на спираль и керамические стержни, которое создается за счет разницы коэффициентов термического расширения колец оправки и стержней из нержавеющей стали при нагреве узла в вакууме, при этом температура нагрева должна быть ниже температуры плавления металлического покрытия спирали.

2. Способ по п. 1, отличающийся тем, что толщина металлического покрытия спирали выбирается в диапазоне 1,1-1,2 от величины деформации спирали, а температура нагрева выбирается из диапазона 0,89-0,93 от температуры плавления покрытия спирали.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЕДЛЯЮЩЕЙ СИСТЕМЫ ЛАМПЫ БЕГУЩЕЙ ВОЛНЫ | 2007 |

|

RU2340036C1 |

| RU 2066499C1, 10.09.1996 | |||

| US 4712294A, 15.12.1987 | |||

| US 2002167276A1, 14.11.2002 | |||

| US 5402032A, 28.03.1995. | |||

Авторы

Даты

2016-03-27—Публикация

2014-09-12—Подача