Изобретение относится к области измерительной техники и может быть использовано для подтверждения метрологических характеристик при поверке, калибровке, испытаниях в целях утверждения типа стендов для измерения характеристик геометрии масс изделий с помощью статической балансировки, взвешивания, наклонов, колебаний, в том числе выполненных в виде унифилярного подвеса или физического маятника.

Область применения - космическая и ракетная техника, авиастроение, машиностроение, судостроение.

Для эффективного управления параметрами вращательного движения изделий необходимо иметь информацию о значениях характеристик геометрии масс этих изделий: массы, координат центра масс и моментов инерции. Созданы и успешно эксплуатируются на ряде предприятий автоматизированные стенды для определения указанных параметров («Стенд для измерения массы, координат центра масс и тензора инерции изделия». Патент РФ на изобретение №2368880, МПК, G01M 1/10, 2008; «Стенд для измерения массы, координат центра масс и моментов инерции изделий», Патент РФ на изобретение №2506551, МПК, G01M 1/10, 2012; «Стенд для измерения массы и координат центра масс изделий». Патент РФ на изобретение №2525629, МПК, G01M 1/10, 2013). При этом возникает необходимость обеспечить контроль погрешностей таких стендов для подтверждения их метрологических характеристик (диапазонов измерений и погрешностей измерений характеристик геометрии масс).

Известен «Способ проверки качества функционирования стенда для определения массо-центровочных и массо-инерционных характеристик твердого тела вращения» (патент на изобретение №2445592, МПК, G01M 1/10, 2010). Данный способ основан на использовании эталонного устройства, состоящего из нескольких модулей (центрального тела и смещающих грузов), и заключается в определении номинальных значений характеристик геометрии масс эталонного устройства, определении конфигураций эталонного устройства для заданных контрольных точек проверяемого стенда, определении номинальных значений характеристик геометрии масс для выбранных конфигураций эталонного устройства, определении на стенде значений характеристик выбранных конфигураций эталонного устройства и расчете погрешности стенда как разности между измеренными на стенде значениями характеристик геометрии масс выбранных конфигураций устройства и их номинальными значениями.

При этом при определении номинальных значений характеристик геометрии масс эталонного устройства измеряют геометрические размеры и массу центрального тела, определяют его характеристики геометрии масс и измеряют массу смещающих грузов. Конфигурации эталонного устройства для заданных контрольных точек стенда определяют исходя из минимально допустимого количества проверяемых точек (три), равномерно расположенных в каждом диапазоне для всех проверяемых характеристик. При определении номинальных значений характеристик геометрии масс выбранных конфигураций эталонного устройства рассчитывают массу смещающих грузов по законам статики, зная массу и характеристики геометрии масс центрального тела, расстояния от оси симметрии центрального тела до центра масс смещающих грузов, расстояния от центра масс центрального тела до плоскостей установки смещающих грузов до и после их установки на центральное тело. Определение на стенде значений характеристик выбранных конфигураций эталонного устройства заключается в измерении периодов крутильных колебаний механической системы, включающей рабочий стол (платформу) стенда и установленное на нем эталонное устройство.

Центральное тело эталонного устройства (образцовая мера моментов инерции) имеет форму, образованную простыми телами вращения (цилиндр или усеченный конус), представляет собой осесимметричный ротор, являющийся габаритно-массовым макетом изделия, и образует одну базовую конфигурацию эталонного устройства.

Смещающие (контрольные) грузы могут быть различной формы, например, в виде резьбовых втулок. Смещающие грузы крепят к базовой конфигурации на торцы центрального тела или вблизи торцов, моделируя смещение ее центра масс и продольной главной центральной оси инерции и создавая другие конфигурации эталонного устройства. Таким образом, обеспечивают как минимум три контрольные точки вблизи номинального значения: одну из них обеспечивает само центральное тело, дополнительные - центральное тело с установленными на его торцах или вблизи них смещающими грузами.

Смещающие грузы имеют возможность крепления к центральному телу без дополнительных крепежных элементов за счет резьбовой части грузов и ответных глухих резьбовых отверстий в центральном теле.

Недостатками известного способа проверки качества функционирования стенда являются:

- методическая погрешность, возникающая из-за пренебрежения действительным положением центра масс и действительными значениями моментов инерции смещающих грузов при определении номинальных значений характеристик геометрии масс выбранных конфигураций эталонного устройства;

- ограниченный диапазон воспроизведения контрольных точек эталонным устройством, спроектированным под типовое изделие (базовая конфигурация представляет собой габаритно-массовый макет изделия, смещающими грузами обеспечивают возможные смещения ее центра масс и положения продольной главной центральной оси инерции вблизи номинальных значений);

- невозможность применения для контроля погрешности измерений массы на стенде, так как модули устройства не являются гирями согласно ГОСТ OIML R 111-1-2009 Государственная система обеспечения единства измерений. Гири классов E1, Е2, F1, F2, M1, M1-2, М2, М2-3 и М3. Часть 1. Метрологические и технические требования (и сам стенд не предназначен для измерений массы);

- не предусмотрена возможность определения характеристик геометрии масс конфигураций эталонного устройства экспериментальным методом (статической балансировкой) из-за отсутствия балансировочных штифтов.

Наиболее близкими техническими решениями, принятыми за прототип, являются способ контроля погрешности и контрольное приспособление стенда СЦМиМИ-1т-001.000, изготовленного ФГУП «ЦАГИ» для ФГУП «КБМ» (см. Довыденко О.В. Автоматизированная система управления аттестацией спецстенда для определения моментов инерции объектов с использованием метрологического контрольного приспособления модульного типа // Девятая Всероссийская научно-техническая конференция «Метрологическое обеспечение обороны и безопасности в Российской Федерации. Материалы конференции. - 2012. - С. 48-51). Способ основан на использовании эталонного устройства (контрольного приспособления), состоящего из нескольких модулей (центрального тела, дисков и смещающих грузов), и заключается в определении номинальных значений характеристик геометрии масс эталонного устройства, определении конфигураций эталонного устройства для заданных контрольных точек проверяемого стенда, расчете номинальных значений характеристик геометрии масс для выбранных конфигураций эталонного устройства, определении на стенде значений характеристик выбранных конфигураций эталонного устройства и расчете погрешности стенда.

При этом при определении номинальных значений характеристик геометрии масс эталонного устройства измеряют геометрические размеры центрального тела, дисков и смещающих грузов, массу центрального тела, дисков, смещающих грузов и крепежных элементов, аналитическим методом на основании результатов прямых измерений массы и геометрических размеров модуля определяют характеристики геометрии масс каждого модуля, определяют инструментальные погрешности их измерения. Конфигурации эталонного устройства для заданных контрольных точек стенда определяют методом подбора исходя из минимально допустимого количества проверяемых точек (три), равномерно расположенных в каждом диапазоне для всех проверяемых характеристик. При расчете номинальных значений характеристик геометрии масс выбранных конфигураций эталонного устройства пренебрегают неоднородностью материала модулей, наличием в глухих отверстиях модулей фасок и проточек, наличием отверстий под болтовые соединения, предполагая, что эти отверстия компенсируются крепежными элементами (болтами и гайками), характеристики геометрии масс которых не определяют ввиду сложной для расчета шестигранной формы и в дальнейших расчетах не учитывают. Определение на стенде значений характеристик выбранных конфигураций эталонного устройства осуществляют расчетным путем с помощью взвешивания и наклонов объекта испытаний на заданные углы, а моментов инерции - с помощью колебаний.

Эталонное устройство для определения погрешности стенда содержит прикрепленное к рабочему столу проверяемого стенда центральное тело, диски с возможностью установки на центральное тело с образованием базовых конфигураций и грузы для смещения геометрии масс базовых конфигураций.

Все модули эталонного устройства имеют форму, образованную простыми телами вращения, крепежные отверстия в грузах и дисках глухие, с фасками, недорезами и проточками.

Центральное тело эталонного устройства выполнено неразборным, в форме сплошного цилиндра. Соотношение длины центрально тела 1 и внешнего диаметра сплошного цилиндра d составляет 1/d≥9,3 (центральное тело в форме узкого и длинного стержня, диаметр которого много меньше диаметра устанавливаемых на него дисков). Соотношение 1/d не позволяет установить центральное тело на компаратор массы для точного взвешивания. Массу центрального тела определяют с помощью крановых весов.

Верхний и нижний диски имеют возможность крепления к фланцам центрального тела. Соотношение внешнего диаметра дисков D и внешнего диаметра сплошного цилиндра d центрального тела составляет D/d≥5,6.

Центральное тело и диски являются габаритно-массовыми макетами изделий и образуют три базовые конфигурации:

- один нижний диск;

- нижний диск и центральное тело;

- нижний диск, центральное тело и верхний диск.

Смещающие грузы обеспечивают смещение значений характеристик геометрии масс базовых конфигураций и представляют собой гири, которые устанавливают друг на друга и размещают вблизи центрального тела на верхнем или нижнем диске базовой конфигурации. Смещающие грузы без крепления, по посадке с зазором устанавливают на диски в сквозные посадочные отверстия, и друг на друга в глухие посадочные отверстия.

Крепежные элементы для крепления базовой конфигурации к рабочему столу стенда выполнены в виде болтовых соединений, головки болтов и гаек имеют шестигранную форму.

Для данного эталонного устройства определены шесть конфигураций с максимальной погрешностью ±0,32 кг для массы, ±0,36 мм для координат центра масс и ±0,12% для центральных моментов инерции.

Способ контроля погрешностей и контрольное приспособление, принятые за прототип, имеют следующие недостатки:

- методическая погрешность при определении номинальных значений характеристик геометрии масс эталонного устройства из-за пренебрежения крепежными элементами и отверстиями под них вследствие сложности расчетов для шестигранных головок болтов и гаек, глухих отверстий с фасками, недорезами, проточками;

- методическая погрешность при расчете номинальных значений характеристик геометрии масс для выбранных конфигураций эталонного устройства, обусловленная неоднородностью материала модулей эталонного устройства (принятая в теоретических формулах модель для расчета характеристик геометрии масс построена в предположении о том, что материал однородный, не имеет скрытых дефектов и уплотнений поверхностного слоя);

- методическая погрешность при определении на стенде значений характеристик конфигураций эталонного устройства с установленным на центральное тело верхним диском, возникающая вследствие выбранных соотношений D/d и 1/d, из-за которых при наклоне рабочего стола стенда с прикрепленным к нему эталонным устройством возникает прогиб центрального тела под действием веса верхнего диска и центр масс данных конфигураций смещается относительно расчетного;

- методическая погрешность при определении на стенде значений характеристик выбранных конфигураций эталонного устройства, возникающая из-за отсутствия креплений и зазоров в посадках смещающий груз - диск и смещающий груз - смещающий груз, вследствие чего происходит изменение положений смещающих грузов относительно расчетных или их вибрация при наклонах или колебаниях рабочего стола проверяемого стенда с прикрепленным к нему эталонным устройством;

- при определении конфигураций эталонного устройства для заданных контрольных точек стенда их диапазон ограничен возможностью установки смещающих грузов только вблизи центрального тела - на нижний диск базовой конфигурации, и отсутствием возможности установки смещающих грузов на верхний диск базовой конфигурации из-за угрозы их выпадения при наклонах или колебаниях рабочего стола проверяемого стенда с прикрепленным к нему эталонным устройством во время определения на стенде значений характеристик выбранных конфигураций эталонного устройства;

- эталонное устройство разрабатывают для определения погрешности конкретного стенда, включают в комплект его поставки, и оно не подходит для других стендов, так как является габаритно-массовым макетом изделий, для которых предназначен данный стенд;

- невозможно применение эталонного устройства для определения погрешности стенда для измерений координат центра масс методом статической балансировки;

- формы реально изготовленных эталонных модулей могут отличаться от идеальной формы модулей, заложенной в чертеже, и в прототипе не фиксируют эти отклонения.

Главной проблемой метрологического обеспечения стендов, которые по всем признакам являются средствами измерений и требуют проведения испытаний в целях утверждения типа, поверки или калибровки, является отсутствие государственного первичного эталона координат центра масс и моментов инерции и способов обеспечения прослеживаемости единиц величин к первичным эталонам. Еще две важные проблемы метрологического обеспечения стендов:

- значительное удорожание конструкции стенда вследствие необходимости разработки и поставки индивидуального эталонного устройства в комплекте к каждому стенду из-за разных принципов действия самих стендов и концепции эталонных устройств в виде габаритно-массовых макетов испытываемых изделий;

- низкая точность и достоверность определения погрешности стенда из-за несовершенства методов определения характеристик геометрии масс эталонного устройства и небольшого числа проверяемых точек, ограниченного конструкцией эталонного устройства.

Техническим результатом предлагаемого изобретения является обеспечение прослеживаемости единиц величин к государственным первичным эталонам, испытаний в целях утверждения типа, поверки или калибровки стендов, а также повышение точности и достоверности контроля.

Технический результат достигается тем, что в способе определения погрешности стенда для измерения характеристик геометрии масс изделий, включающем определение номинальных значений характеристик геометрии масс эталонного устройства, при котором измеряют геометрические размеры модулей, измеряют массу модулей и крепежных элементов, аналитическим методом определяют характеристики геометрии масс каждого модуля и инструментальные погрешности их измерения, определение конфигураций эталонного устройства для заданных контрольных точек стенда, расчет номинальных значений характеристик геометрии масс для выбранных конфигураций эталонного устройства, определение на стенде значений характеристик выбранных конфигураций эталонного устройства, расчет погрешности стенда, при определении номинальных значений характеристик геометрии масс эталонного устройства дополнительно измеряют геометрические размеры крепежных элементов, измеряют отклонения формы всех модулей, после определения конфигураций эталонного устройства определяют координаты центра масс одной или нескольких конфигураций экспериментальным методом (балансировкой), при расчете номинальных значений характеристик геометрии масс для выбранных конфигураций эталонного устройства вводят поправку на неоднородность материала и рассчитывают погрешность эталонного устройства из-за отклонения формы модулей и введения поправки на неоднородность материала.

Для устройства технический результат достигается тем, что в эталонном устройстве для определения погрешности стенда для измерения характеристик геометрии масс изделий, содержащем прикрепленное к рабочему столу проверяемого стенда центральное тело, диски с возможностью установки на центральное тело с образованием базовых конфигураций и грузы для смещения геометрии масс базовых конфигураций, все отверстия в центральном теле, дисках и грузах под крепежные элементы выполнены сквозными без фасок, недорезов и проточек, центральное тело выполнено разборным, состоящим из оснащенных балансировочными штифтами модулей в форме полых цилиндров внешним диаметром d, соотношение которого и внешнего диаметра каждого диска D составляет D/d≤1,5, грузы выполнены с возможностью жесткого крепления друг к другу и к рабочему столу стенда. Крепежные элементы выполнены в виде болтов и гаек с головками цилиндрической формы с двумя цилиндрическими отверстиями под ключ.

Рассмотрим более подробно способ и эталонное устройство для его осуществления.

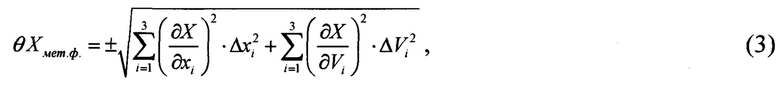

На фиг. 1 показан пример эталонного устройства (устройства для определения погрешности стенда для измерения характеристик геометрии масс изделий).

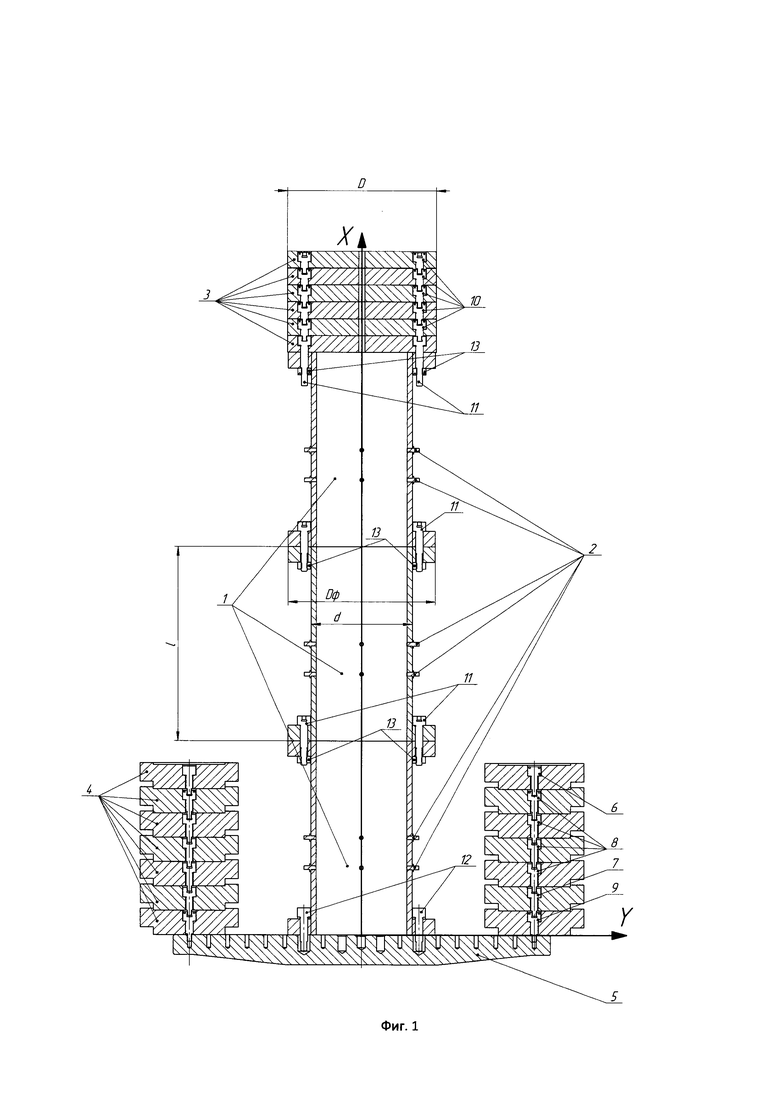

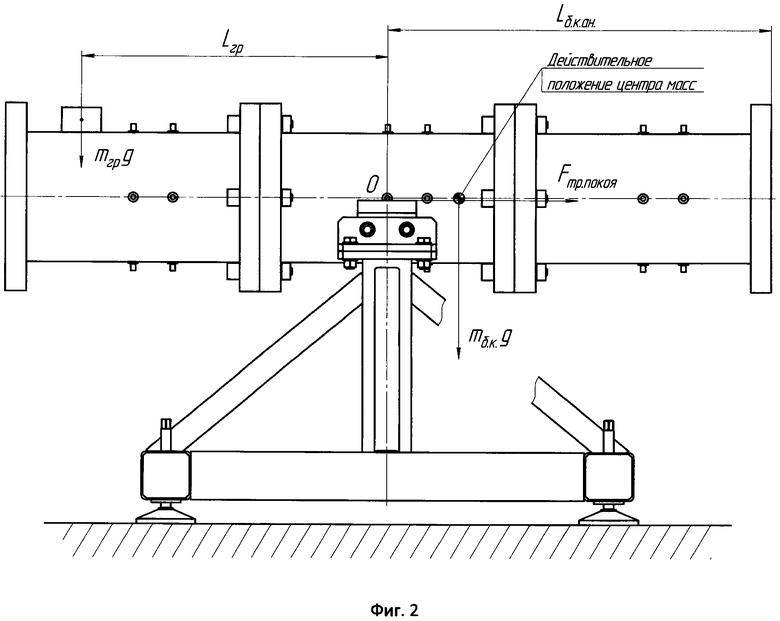

На фиг. 2 показана схема определения координаты центра масс базовой конфигурации экспериментальным методом.

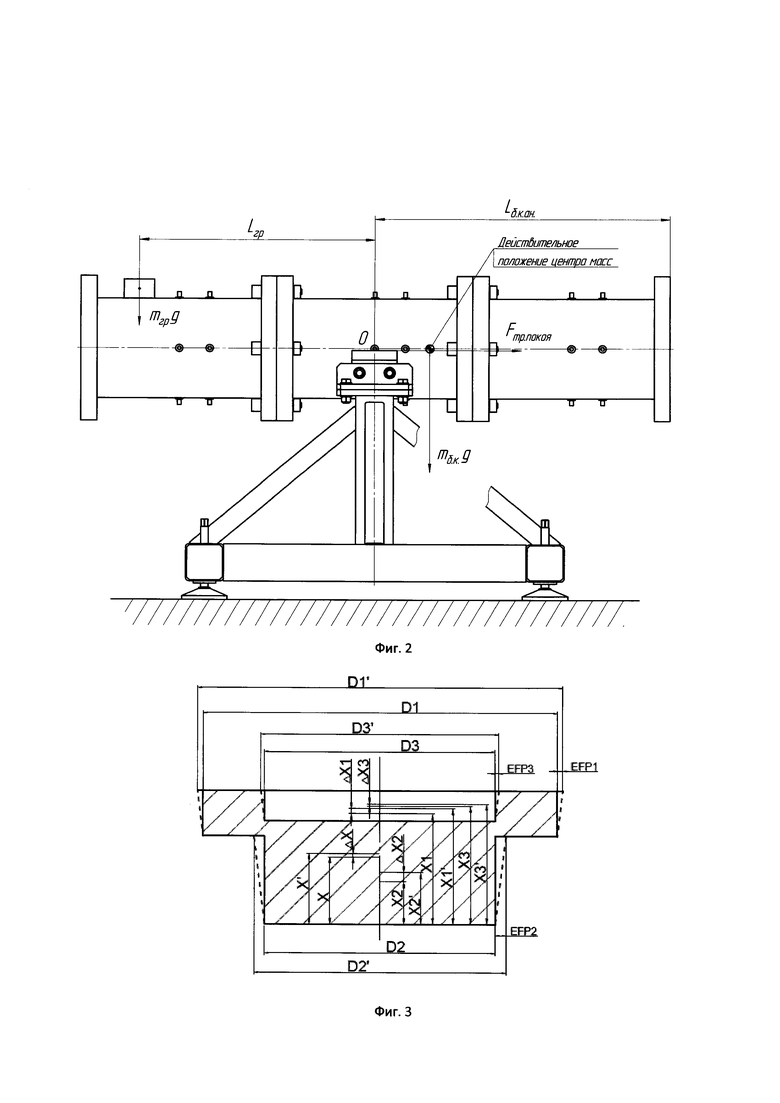

На фиг. 3 показана модель возникновения методической погрешности, вызванной отклонением формы модулей. Параметры с индексом «'»

относятся к реальной форме модуля, а без такого индекса - к форме, принятой в модели измерений.

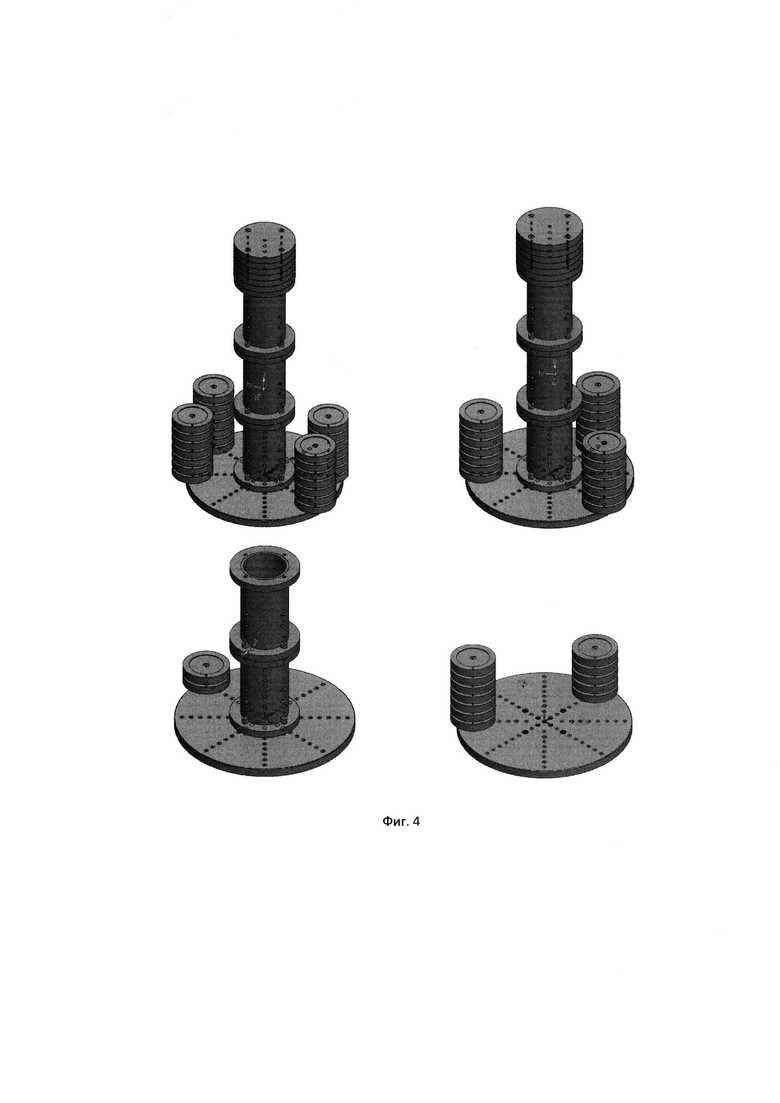

На фиг. 4 показан внешний вид четырех возможных конфигураций эталонного устройства.

Эталонное устройство (фиг. 1) для осуществления предлагаемого способа состоит из крепежных элементов и эталонных модулей, каждый из которых представляет собой эталонную меру одновременно массы, координат центра масс и моментов инерции и может быть использован как отдельно, так и в наборе с другими мерами. Все модули эталонного устройства имеют форму, образованную простыми телами вращения, и разделяются на три типа: сегмент, диск и гиря.

Центральное тело эталонного устройства разборное и состоит из эталонных модулей - сегментов 1, выполненных в форме полых цилиндров с плоскими фланцами и оснащенных балансировочными штифтами 2. Соотношение длины  сегмента 1 и внешнего диаметра его цилиндра d составляет

сегмента 1 и внешнего диаметра его цилиндра d составляет  /d ≈ 1,9, соотношение внешнего диаметра фланцев DФ сегмента 1 и внешнего диаметра его цилиндра d составляет DФ/d≤1,5 (центральное тело устойчиво к изгибу и опрокидыванию). Каждый сегмент 1 центрального тела воспроизводит максимальное из всех модулей других типов значение массы, вертикальной координаты центра масс и моментов инерции.

/d ≈ 1,9, соотношение внешнего диаметра фланцев DФ сегмента 1 и внешнего диаметра его цилиндра d составляет DФ/d≤1,5 (центральное тело устойчиво к изгибу и опрокидыванию). Каждый сегмент 1 центрального тела воспроизводит максимальное из всех модулей других типов значение массы, вертикальной координаты центра масс и моментов инерции.

Эталонные модули - диски 3 в количестве от одного до нескольких штук имеют возможность крепления к фланцам сегментов 1 центрального тела. Соотношение внешнего диаметра D диска 3 и внешнего диаметра полого цилиндра d сегмента 1 центрального тела составляет D/d≤1,5. Крепежные отверстия в дисках 3 сквозные без фасок, недорезов и проточек.

Центральное тело и диски 3 образуют базовые конфигурации. Например, для центрального тела, состоящего из трех сегментов 1, и шести дисков 3 возможна 21 базовая конфигурация:

- три конфигурации только из сегментов 1 центрального тела (один сегмент 1; два сегмента 1, установленных друг на друга; три сегмента 1, установленных друг на друга);

- шесть конфигураций из одного сегмента 1 центрального тела и дисков 3 в количестве от одного до шести штук, установленных на нем;

- шесть конфигураций из установленных друг на друга двух сегментов 1 центрального тела и дисков 3 в количестве от одного до шести штук, установленных на верхнем из них;

- шесть конфигураций из установленных друг на друга трех сегментов 1 центрального тела и дисков 3 в количестве от одного до шести штук, установленных на верхнем из них.

Диски 3 обеспечивают смещение центра масс в сторону увеличения вдоль вертикальной оси, увеличение моментов инерции и воспроизведение (в сборе со всеми сегментами 1) верхней границы диапазона измерений и близкой к ней области для вертикальной координаты центра масс.

Эталонные модули - смещающие грузы 4 обеспечивают смещение значений характеристик геометрии масс базовых конфигураций: смещение центра масс вдоль горизонтальных осей в положительном и отрицательном направлениях, вдоль вертикальной оси в сторону уменьшения; увеличение моментов инерции и воспроизведение нижней границы диапазона измерений и близкой к ней области для массы, всего диапазона измерений горизонтальных координат центра масс, нижней границы диапазона измерений и близкой к ней области для вертикальной координаты центра масс. Смещающие грузы 4 имеют возможность установки друг на друга с образованием наборов грузов и на рабочий стол 5 стенда и могут быть разнесены на любое расстояние в пределах рабочего стола. Смещающие грузы 4 имеют жесткие крепления между собой и к рабочему столу стенда. Крепежные отверстия в смещающих грузах сквозные, без фасок, недорезов и проточек. Каждый смещающий груз 4 воспроизводит минимальное из всех модулей других типов значение массы.

Крепежные элементы выполнены в виде болтов 6-12 и гаек 13. Головки болтов 6-12 и гаек 13 могут иметь цилиндрическую форму с двумя цилиндрическими отверстиями под ключ, который разрабатывают специально и включают в комплект поставки эталонного устройства.

При определении погрешности стенда с помощью рассмотренного эталонного устройства осуществляют следующие операции:

1) Определяют номинальные значения характеристик геометрии масс каждого эталонного модуля эталонного устройства, для чего:

- измеряют геометрические размеры эталонных модулей с помощью координатно-измерительных средств измерений, обеспечивая прослеживаемость измерений к государственному первичному эталону длины в соответствии с государственной поверочной схемой для средств измерений длины;

- измеряют отклонения формы всех реально изготовленных эталонных модулей от идеальной формы модулей, заложенной в чертеже, с помощью координатно-измерительных средств измерений с целью определения погрешности, обусловленной отклонениями формы эталонных модулей;

- измеряют геометрические размеры крепежных элементов, например, с помощью штангенциркуля;

- измеряют массу эталонных модулей и крепежных элементов, с помощью эталонных гирь и компаратора массы, обеспечивая прослеживаемость измерений к государственному первичному эталону массы в соответствии государственной поверочной схемой для средств измерений массы, при этом сегменты 1 плоскими фланцами устанавливают на платформу компаратора массы;

- аналитическим методом с использованием справочных формул (М.В. Фаворин. Моменты инерции тел. Справочник под ред. М.М. Гернета. Изд. 2-е, перераб. и доп. - М.: Машиностроение, 1977. - 511 с.) и теоремы Гюйгенса-Штейнера определяют характеристики геометрии масс каждого эталонного модуля и крепежных элементов и инструментальные погрешности их измерения.

2) Определяют конфигурации эталонного устройства для заданных контрольных точек стенда методом подбора исходя из минимально допустимого количества проверяемых точек (три), равномерно расположенных в каждом диапазоне для всех проверяемых характеристик. Конфигурации составляют на основе базовых конфигураций, добавляя к ним смещающие грузы 4 или их наборы и располагая их на известных расстояниях от базовой конфигурации в пределах рабочего стола стенда.

3) Определяют координаты центра масс одной или нескольких конфигураций экспериментальным методом (только для базовых конфигураций, модули которых оснащены балансировочными штифтами) с целью исключения погрешности, обусловленной неоднородностью материала. Суть экспериментального метода заключается в статической балансировке на призматических опорах (фиг. 2). Такие опоры применяют также при балансировке жестких роторов с дальнейшей оценкой остаточного дисбаланса. Для осуществления балансировки собирают базовую конфигурацию из сегментов 1, скрепляя их друг с другом болтами 11 и гайками 13. Место прикрепления балансировочных штифтов 2 к сегментам 1 совпадает с плоскостью положения расчетного центра масс базовой конфигурации. Призматические опоры устанавливают на ровную горизонтальную поверхность (например, плиту поверочную), а базовую конфигурацию балансировочными штифтами 2 устанавливают на эти опоры. Равновесие конструкции достигается при отсутствии опрокидывающего момента, который появляется при смещении положения центра масс относительно вертикальной плоскости прикрепления балансировочных штифтов 2 (относительно расчетного положения центра масс Lб.к.ан.). Если неоднородность материала несущественна, то устанавливается равновесие. В противном случае возникает дисбаланс, который компенсируют уравновешивающим грузом массой mгр, размещенным на расстоянии Lгp от плоскости прикрепления балансировочных штифтов 2. В этом случае моменты от действия силы тяжести уравновешивающего груза и базовой конфигурации уравновешивают друг друга.

При экспериментальном методе определения координаты центра масс возникает погрешность, обусловленная наличием остаточного дисбаланса базовой конфигурации, вызванного моментом трения покоя, возникающим в местах касания балансировочных штифтов 2 и опор и мешающим объекту опрокинуться в случае, если его центр масс смещен относительно плоскости, в которой проходит касание с опорой. Для оценивания этой составляющей применяют корректирующую массу Δmгр, значение которой при определении остаточного дисбаланса определяют методом подбора. Для этого при достижении системой равновесия к уравновешивающему грузу добавляют корректирующие грузы существенно меньшей массы до тех пора, пока система снова не выйдет из равновесия.

4) Рассчитывают номинальные значения характеристик геометрии масс для выбранных конфигураций эталонного устройства с использованием законов статики и теоремы Гюйгенса-Штейнера. При расчете номинальных значений характеристик геометрии масс для выбранных базовых конфигураций в значение их координаты центра масс вводят поправку на неоднородность материала, которую рассчитывают как разность полученных аналитическим и экспериментальным методами значений этой координаты по формуле:

где Ханалит. - координата центра масс базовой конфигурации, определенная аналитическим методом;

Lб.к.ан. - расстояние от нижней плоскости базовой конфигурации до плоскости прикрепления балансировочных штифтов 2;

mгр - масса уравновешивающего груза, при которой система остается в равновесии;

Lгp - расстояние от плоскости прикрепления балансировочных штифтов 2 до оси уравновешивающего груза;

mб.к. - масса базовой конфигурации.

После введения поправки на неоднородность рассчитывают характеристики геометрии масс выбранных конфигураций и их погрешности, обусловленные:

а) применяемыми средствами измерений - с помощью метода линеаризации (инструментальная погрешность);

б) отклонением формы цилиндрических поверхностей модулей (методическая погрешность)

в) введением поправки на неоднородность материала (методическая погрешность)

Погрешность из-за отклонения формы цилиндрических поверхностей модуля рассчитывают методом линеаризации на основании выражения для определения координаты центра масс модуля, например, для модуля, представленного на фиг. 3, по формулам:

где Х - вертикальная координата центра масс модуля;

хi - координаты центра масс цилиндрических элементов модуля;

Vi - объемы цилиндрических элементов модуля (объемы отверстий в формулу подставляют с отрицательным знаком);

θХмет.ф - методическая погрешность измерения вертикальной координаты центра масс модуля из-за отклонения формы модуля;

Δxi - смещение координаты центра масс цилиндрического элемента модуля, вызванное конусообразностью профиля продольного сечения;

ΔVi - изменение объема цилиндрического элемента модуля, вызванное конусообразностью профиля продольного сечения.

Оценки Δxi и ΔVi, выраженные через отклонение профиля продольного сечения EFP, например, для поверхности №1 рассчитывают по формулам:

где D1 и h1 - диаметр и высота цилиндрического элемента поверхности №1 модуля;

EFP1 - отклонение профиля продольного сечения (конусообразность) поверхности №1 модуля, измеренное при определении номинальных значений характеристик геометрии масс эталонного устройства.

Погрешность из-за введения поправки на неоднородность материала для схемы статической балансировки, приведенной на фиг. 2, рассчитывают по формуле:

где Δmгр - максимальная масса корректирующего груза, при которой система остается в равновесии.

5) Определяют на стенде значения характеристик выбранных конфигураций эталонного устройства. Для этого поочередно собирают выбранные конфигурации устройства, поочередно устанавливают каждую из них на стенд и измеряют стендом характеристики геометрии масс каждой выбранной конфигурации.

Для стендов, действие которых основано на принципе физического маятника, унифилярного подвеса, других колебаний, взвешивания, эталонное устройство устанавливают на рабочий стол стенда в любых конфигурациях.

Для стендов, действие которых основано на принципе балансировки на призматических опорах, эталонное устройство устанавливают на призматические опоры стенда только в базовых конфигурациях, так как они оснащены балансировочными штифтами.

Ниже приведена последовательность установки эталонного устройства в конфигурации максимальной массы (фиг. 1) на рабочий стол 5 стенда, которая включает все модули, входящие в его состав (на фиг. 1 не показаны два набора смещающих грузов, не попадающие в секущую плоскость, один из которых установлен перед базовой конфигурацией, а другой - за ней).

На рабочий стол 5 проверяемого стенда устанавливают модули в следующей последовательности:

1) нижний сегмент 1 фиксируют четырьмя болтами 12 в центре рабочего стола;

2) на нижний сегмент 1 устанавливают последовательно два других сегмента 1, закрепив их четырьмя болтами 11 и гайками 13;

3) на верхний сегмент 1 устанавливают нижний диск 3, закрепляют четырьмя болтами 11 и четырьмя гайками 13, сверху устанавливают остальные диски 3, зафиксировав каждый из них четырьмя болтами 10;

4) на рабочий стол 5 стенда устанавливают четыре смещающих груза 4 нижнего ряда и фиксируют их на рабочем столе 5 болтом 9;

5) устанавливают остальные смещающие грузы 4 в следующих рядах, для чего каждый смещающий груз 4 в следующем ряду устанавливают в предыдущий по посадке, затем стягивают болтами: второй ряд - болтами 7, третий и последующие ряды - болтами 8, верхний ряд - болтом 6.

Конфигурации, обеспечивающие другие значения характеристик геометрии масс, получают уменьшением количества используемых модулей и собирают аналогично. На фиг. 4 приведены примеры возможных конфигураций эталонного устройства, воспроизводящие различные значения характеристик геометрии масс.

Определение на стенде значений характеристик установленной конфигурации эталонного устройства осуществляют в соответствии с принципом работы стенда (с помощью взвешивания, наклонов объекта испытаний на заданные углы, колебаний или с помощью статической балансировки).

6) Рассчитывают погрешности стенда как разность измеренных стендом и номинальных значений характеристик геометрии масс эталонного устройства.

Достигнутый технический результат подтверждается осуществлением описанного способа с помощью опытного образца эталонного устройства для испытаний в целях утверждения типа и поверки стенда для измерений массы, координат центра масс и моментов инерции изделий. Пределы допускаемых погрешностей стенда: от ±0,5 до ±1,5 кг - по массе, от ±1 до ±2 мм - по координатам центра масс, ±1% - по центральным моментам инерции. Следовательно, для обеспечения требований к запасу точности 3:1, а предпочтительнее, 10:1, необходимо чтобы погрешность эталонного устройства не выходила за пределы от ±0,1 до ±0,5 кг - по массе, от ±0,3 до ±0,7 мм - по координатам центра масс, ±0,3% - по центральным моментам инерции.

Характеристики геометрии масс модулей опытного образца имеют следующие значения: масса от 24 до 85 кг, вертикальная координата X центра масс от 22 до 260 мм, горизонтальные координаты центра масс Y=Z=0, центральные моменты инерции от 0,2 до 1,9 кг⋅м2 относительно вертикальной оси и от 0,1 до 4,2 кг⋅м2 относительно горизонтальных осей. Масса крепежных элементов от 8 до 370 г, вертикальная координата X центра масс от минус 19 до плюс 6 мм, горизонтальные координаты центра масс Y=Z=0, центральные моменты инерции принимают равными нулю, так как они имеют пренебрежимо малые значения. Значения характеристик геометрии масс собранных из модулей конфигураций лежат в еще более широких пределах: масса от 24 до 1193 кг, вертикальная координата X центра масс от 22 до 1232 мм (при общей высоте конструкции 1830 мм), максимальные горизонтальные координаты центра масс ограничены координатами посадочных отверстий рабочего стола стенда под смещающие грузы (Y=Z=500 мм для рассматриваемого стенда), нулевая горизонтальная координата центра масс обеспечивается установкой базовой конфигурации или любого из наборов смещающих грузов в центр рабочего стола стенда, центральные моменты инерции от 0,2 до 156,4 кг м относительно вертикальной оси и от 0,1 до 552,8 кг⋅м2 относительно горизонтальных осей. Значение поправки на неоднородность материала составляет qнеодн.=0,18 мм, методическая погрешность θХмет.неодн., обусловленная введением этой поправки, не выходит за пределы ±0,02 мм. Методическая погрешность θХмет.ф., обусловленная отклонением формы модулей, не выходит за пределы ±0,01 мм. Суммарные погрешности эталонного устройства при использовании предлагаемого способа не выходят за пределы ±0,05 кг для массы, ±0,05 мм для координат центра масс и ±0,05% для центральных моментов инерции, что существенно меньше погрешностей рассмотренного прототипа, запас точности которого для данного стенда составляет от 1,6:1 до 8,3:1. Предложенное изобретение при этом обеспечивает запас точности от 10:1 до 40:1, что соответствует требованиям для рассматриваемого стенда и большинства стендов, применяемых на практике.

Таким образом, при определении погрешности стенда с применением рассматриваемого способа и модульного устройства обеспечена прослеживаемость единиц величин к первичным эталонам массы и длины и, как следствие, соответствие эталонного устройства требованиям к эталонам за счет предложенных действий по определению номинальных значений воспроизводимых им характеристик геометрии масс, включающих измерения и учет крепежных элементов, введение поправки на неоднородность материала, определение погрешности из-за отклонения формы модулей. Это позволило существенно снизить погрешность определения номинальных значений характеристик геометрии масс эталонного устройства и разработать методику поверки стенда и провести его испытания с целью утверждения типа, при которых было подтверждено, что погрешности стенда не выходят за допускаемые пределы. Так как предлагаемое эталонное устройство позволяет воспроизводить характеристики геометрии масс в широком диапазоне, то оно является унифицированным и может быть использовано не только для конкретного стенда, разработанного для испытаний конкретного изделия, но и для ряда стендов для различных изделий, или определяющих различные характеристики (только центр масс, или только моменты инерции, или и то, и другое вместе), или имеющих разный принципом действия (принципы физического маятника, унифилярного подвеса, других колебаний, взвешивания или принцип балансировки на призматических опорах). Это позволяет исключить необходимость разработки и изготовления эталонного устройства к каждому стенду. Кроме того, полученные оценки погрешностей обеспечивают увеличение запаса точности и расширение диапазона применения эталонного устройства, позволяя его применять для определения погрешностей более точных стендов.

Благодаря тому, что все модули эталонного устройства имеют форму, образованную простыми телами вращения, а крепежные отверстия в грузах и дисках сквозные без фасок, недорезов и проточек, в аналитических расчетах не требуется делать ряд допущений (пренебрежение реальным профилем резьбы, наличием фасок, проточек, подгоночных полостей) и оценивать методическую погрешность, вызванную этими допущениями.

Балансировочные штифты позволяют выполнить статическую балансировку на призматических опорах для введения поправки на неоднородность материала, но не вносят существенного вклада в погрешность при аналитическом способе определения характеристик геометрии масс эталонного устройства. Наличие балансировочных штифтов также позволяет использовать эталонное устройство для определения погрешности стендов для измерения координат центра масс, в основе принципа действия которых лежит статическая балансировка на призматических опорах.

Плоские фланцы и соотношение  /d сегментов центрального тела позволяют установить его на платформу компаратора массы для точного взвешивания и на рабочий стол стенда, имеющего плоскую поверхность для установки изделия и работающего по принципу физического маятника, унифилярного подвеса, других колебаний или взвешивания. Соотношение D/d≤1,5 исключает изгибы центрального тела при его наклонах при определении на стенде значений характеристик выбранных конфигураций эталонного устройства

/d сегментов центрального тела позволяют установить его на платформу компаратора массы для точного взвешивания и на рабочий стол стенда, имеющего плоскую поверхность для установки изделия и работающего по принципу физического маятника, унифилярного подвеса, других колебаний или взвешивания. Соотношение D/d≤1,5 исключает изгибы центрального тела при его наклонах при определении на стенде значений характеристик выбранных конфигураций эталонного устройства

Смещение вертикальной координаты центра масс вверх за счет применения дисков обеспечивает одновременно требуемую жесткость, габаритно-массовое подобие изделиям ракетно-космической техники, для измерений параметров которых в основном предназначены стенды, а также возможность наращивания массы и вертикальной координаты центра масс и моментов инерции без существенного увеличения общих габаритов устройства, высота которого ограничена возможностью размещения в лабораторных и производственных помещениях. Например, при применении набора сплошных цилиндров с известными характеристиками геометрии масс, у которых центр масс находится посередине их высоты, для воспроизведения вертикальной координаты центра масс 1232 мм потребуется цилиндр длиной 2464 мм, который должен быть установлен на стенд, высота от пола помещения до рабочего стола которого не менее 1000 мм. В предлагаемом изобретении за счет размещения тонких дисков сравнительно большой массы на полых цилиндрических сегментах центрального тела это же значение вертикальной координаты достигают при общей высоте конструкции 1830 мм, обеспечивая экономию вертикального пространства около 600 мм. Равенство диаметров дисков и сегментов, на которые их устанавливают, исключает прогибы из-за нежесткости конструкции, которые возникают при эксплуатации прототипа.

Наличие жесткого крепления смещающих грузов исключает методические погрешности, вызванные изменением их положения и вибрациями при выполнении измерений на стенде.

Цилиндрическая форма головок болтов и гаек с цилиндрическими отверстиями под ключ позволяют исключить ряд методических погрешностей, обусловленных сложностью измерений шестигранников или принятием в качестве модели измерений цилиндрические поверхности вместо шестигранных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ НИЗКОЧАСТОТНОГО ДИНАМИЧЕСКОГО БАЛАНСИРОВОЧНОГО СТЕНДА | 2010 |

|

RU2434212C1 |

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ СТЕНДА ДЛЯ ОПРЕДЕЛЕНИЯ МАССО-ЦЕНТРОВОЧНЫХ И МАССО-ИНЕРЦИОННЫХ ХАРАКТЕРИСТИК ТВЕРДОГО ТЕЛА ВРАЩЕНИЯ | 2010 |

|

RU2445592C1 |

| СПОСОБ НАСТРОЙКИ БАЛАНСИРОВОЧНОГО СТЕНДА ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МАССОИНЕРЦИОННОЙ АСИММЕТРИИ РОТОРОВ | 2011 |

|

RU2453818C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 1999 |

|

RU2163008C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА | 2004 |

|

RU2292534C2 |

| СПОСОБ БАЛАНСИРОВКИ ИЗДЕЛИЯ | 2003 |

|

RU2245529C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2012 |

|

RU2499985C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ И КООРДИНАТ ЦЕНТРА МАСС ТЕЛА В ЗАДАННОЙ ПЛОСКОСТИ | 2010 |

|

RU2448336C2 |

| БАЛАНСИРОВОЧНЫЙ СТЕНД С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2004 |

|

RU2292533C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ОБМОТОЧНОГО ПРОВОДА ПО УДЕЛЬНОЙ ПРОВОДИМОСТИ | 2005 |

|

RU2320978C2 |

Изобретение относится к области измерительной техники и может быть использовано для подтверждения метрологических характеристик при поверке, калибровке, испытаниях в целях утверждения типа стендов для измерения характеристик геометрии масс изделий с помощью статической балансировки, взвешивания, наклонов, колебаний, в том числе выполненных в виде унифилярного подвеса или физического маятника. Способ включает определение на стенде значений характеристик выбранных конфигураций эталонного устройства и расчет погрешности стенда на основании сравнения определенных на стенде значений характеристик эталонного устройства с их номинальными значениями. При этом при определении номинальных значений характеристик геометрии масс эталонного устройства дополнительно измеряют отклонения формы всех модулей и геометрические размеры крепежных элементов, определяют координаты центра масс некоторых конфигураций балансировкой с последующим введением поправки на неоднородность материала и рассчитывают погрешность эталонного устройства из-за отклонения формы модулей и введения поправки на неоднородность материала. Устройство для определения погрешности стенда для измерения характеристик геометрии масс изделий содержит эталонные модули трех типов - сегмент, диск и смещающий груз. Все отверстия в модулях под крепежные элементы выполнены сквозными без фасок, недорезов и проточек. Центральное тело выполнено разборным и состоит из оснащенных балансировочными штифтами сегментов, имеющих форму полых цилиндров. Базовые конфигурации эталонного устройства состоят из сегментов диаметром d и установленных на них дисках диаметром D с соотношением D/d≤1,5. Смещающие грузы выполнены с возможностью жесткого крепления друг к другу и к рабочему столу стенда. Крепежные элементы могут быть выполнены в виде болтов и гаек с головками цилиндрической формы с двумя цилиндрическими отверстиями под ключ. Технический результат заключается в обеспечении прослеживаемости единиц величин к государственным первичным эталонам, испытаний в целях утверждения типа, поверки или калибровки стендов, а также повышении точности и достоверности контроля. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ определения погрешности стенда для измерения характеристик геометрии масс изделий, включающий определение номинальных значений характеристик геометрии масс эталонного устройства, при котором измеряют геометрические размеры модулей, измеряют массу модулей и крепежных элементов, аналитическим методом определяют характеристики геометрии масс каждого модуля и инструментальные погрешности их измерения, определение конфигураций эталонного устройства для заданных контрольных точек стенда, расчет номинальных значений характеристик геометрии масс для выбранных конфигураций эталонного устройства, определение на стенде значений характеристик выбранных конфигураций эталонного устройства и расчет погрешности стенда, отличающийся тем, что при определении номинальных значений характеристик геометрии масс эталонного устройства дополнительно измеряют геометрические размеры крепежных элементов, измеряют отклонения формы всех модулей, после определения конфигураций эталонного устройства определяют координаты центра масс одной или нескольких конфигураций экспериментальным методом (балансировкой), при расчете номинальных значений характеристик геометрии масс для выбранных конфигураций эталонного устройства вводят поправку на неоднородность материала и рассчитывают погрешность эталонного устройства из-за отклонения формы модулей и введения поправки на неоднородность материала.

2. Устройство для определения погрешности стенда для измерения характеристик геометрии масс изделий, содержащее прикрепленное к рабочему столу проверяемого стенда центральное тело, диски с возможностью установки на центральное тело с образованием базовых конфигураций и грузы для смещения геометрии масс базовых конфигураций, отличающееся тем, что все отверстия в центральном теле, дисках и грузах под крепежные элементы выполнены сквозными без фасок, недорезов и проточек, центральное тело выполнено разборным, состоящим из оснащенных балансировочными штифтами модулей в форме полых цилиндров внешним диаметром d, соотношение которого и внешнего диаметра каждого диска D составляет D/d≤1,5, грузы выполнены с возможностью жесткого крепления друг к другу и к рабочему столу стенда.

3. Устройство по п. 2, отличающееся тем, что крепежные элементы выполнены в виде болтов и гаек с головками цилиндрической формы с двумя цилиндрическими отверстиями под ключ.

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ СТЕНДА ДЛЯ ОПРЕДЕЛЕНИЯ МАССО-ЦЕНТРОВОЧНЫХ И МАССО-ИНЕРЦИОННЫХ ХАРАКТЕРИСТИК ТВЕРДОГО ТЕЛА ВРАЩЕНИЯ | 2010 |

|

RU2445592C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ И КООРДИНАТ ЦЕНТРА МАСС ИЗДЕЛИЙ | 2013 |

|

RU2525629C1 |

| Способ определения центрального момента инерции и координат центра масс в заданной плоскости и массы тела | 1982 |

|

SU1046633A1 |

| Матвеев Е.В., Крылов В.В., Кочкин Е.В | |||

| Оборудование для определения характеристик геометрии масс и массы космических летательных аппаратов // Научно-технические достижения: Межотраслевой научно-технический сборник, 1992, N5, с.42-43, рис.2. | |||

Авторы

Даты

2020-06-05—Публикация

2019-11-08—Подача