Изобретение относится к балансировочной технике и может быть использовано для вертикальной динамической балансировки. В ряде случаев требуется балансировать «длинные» роторы различных изделий машиностроения, которые имеют одну действительную плоскость коррекции, расположенную вблизи одного из торцов ротора, и не допускают производить эту операцию при скоростях вращения более 1-2 Гц. К примеру, это роторы типа тонкостенных спутниковых конструкций, нежесткие сборки типа разворачивающихся в невесомости антенн, роторы, внутри которых размещена с амортизацией чувствительная аппаратура или сейсмические датчики. При этом по окончании балансировки требуется с высокой точностью и достоверностью определять параметры остаточной динамической неуравновешенности ротора, в частности смещения центра масс балансируемого ротора и угла отклонения главной центральной оси инерции от оси ротора.

Известен способ балансировки в динамическом режиме ротора, имеющего две плоскости коррекции, одна из которых является активной или действительной, т.е. предназначенной для установки балансировочных грузов, а другая пассивной, используемой только в операциях по тарированию стенда (см. Материалы международной научно-технической конференции «Методы и средства измерения в системах контроля и управления», Пенза, 2002 г., с.184-187). Данный способ, осуществляемый на предварительно ненастроенном низкочастотном вертикальном балансировочном стенде с коническими газостатическими подшипниками, конструктивно соответствующими опорным поверхностям ротора, выбран в качестве прототипа. В способе-прототипе балансируемый ротор устанавливают в указанные опоры, приводят его в дорезонансное вращение, и на выбеге после достижения номинальной частоты вращения измеряют амплитуды и фазы векторов вибрации верхней и нижней опор сначала в исходном состоянии, а затем последовательно при наличии в верхней и нижней плоскостях коррекции пробных грузов известной массы. Затем вычисляют коэффициенты чувствительности к дисбалансам отдельно для каждой плоскости коррекции, коэффициент взаимовлияния плоскостей коррекции и рассчитывают балансировочные массы для установки в действительной плоскости коррекции. Использование метода балансировки с измерением в динамическом режиме дисбалансов в двух плоскостях коррекции с целью корректировки массы ротора в одной плоскости коррекции и расчета параметров остаточной динамической неуравновешенности позволяет по сравнению с методами статической балансировки повысить точность измерения искомых параметров и сократить количество промежуточных балансировочных шагов.

Однако иногда реальные конструкции роторов физически имеют только одну плоскость коррекции. Поэтому возникла задача материализации второй плоскости коррекции для обеспечения возможности выполнения измерений дисбалансов в двух плоскостях коррекции с последующим выполнением требуемых балансировочных расчетов.

Поставленная задача решается тем, что в способе балансировки ротора, имеющего две плоскости коррекции, одна из которых - верхняя, является действительной, в соответствии с которым ротор устанавливают в соосные конические газостатические опоры вертикального низкочастотного балансировочного стенда, приводят его в дорезонансное вращение, и на выбеге после достижения номинальной частоты вращения измеряют амплитуды и фазы векторов вибрации верхней и нижней опор сначала при наличии пробных грузов в двух плоскостях коррекции, а затем - в исходном состоянии, после чего вычисляют коэффициенты чувствительности к дисбалансам для каждой плоскости коррекции, определяют действующие в двух плоскостях коррекции дисбалансы ротора и рассчитывают балансировочные массы, которыми корректируют массу ротора, и определяют остаточные параметры смещения центра масс ротора и угла отклонения главной центральной оси инерции, согласно изобретению, указанные измерения проводят для сборного ротора, образованного наружным тонкостенным технологическим переходником, наружные поверхности которого соответствуют базовым поверхностям конических газостатических опор, и балансируемым ротором, размещаемым внутри переходника с возможностью фиксируемого поворота, при этом в качестве нижней плоскости коррекции используют торцовую плоскость переходника, а измерение параметров вибрации опор в исходном состоянии проводят в двух фиксированных угловых положениях балансируемого ротора относительно переходника, отличающихся друг от друга на 180 градусов, при этом полученные результаты измерений усредняют, выделяя дисбалансы балансируемого ротора.

Технический результат заключается в том, что проводя измерения для «длинного» ротора с одной действительной плоскостью коррекции, осуществляют его балансировку путем установки корректирующих масс на эту плоскость, выполняя при этом балансировочные расчеты, как если бы ротор обладал двумя плоскостями коррекции.

Кроме того, появляется возможность дополнительного определения коэффициента влияния действительной плоскости коррекции на вторую плоскость коррекции при наличии дисбаланса в действительной плоскости коррекции и оптимизации расчетным путем величины смещения центра масс и угла отклонения главной центральной оси инерции балансируемого ротора.

Кроме того, появляется возможность экспериментально подтверждать достоверность результатов балансировки и результатов измерения путем сравнения результатов измерения дисбалансов используемого технологического переходника до и после корректировки массы балансируемого ротора.

Все это позволяет оптимизировать процесс балансировки «длинных» роторов с одной плоскостью коррекции, сократив время и трудоемкость этой процедуры, повысив точность измерения параметров и достоверность результатов измерений и балансировки.

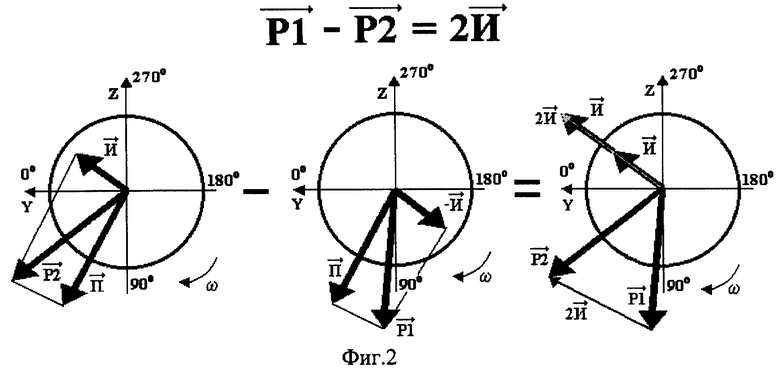

На чертеже приведена геометрическая схема размещения элементов балансировочного стенда и сборного ротора, где

1 - геометрическая ось Х балансируемого ротора, являющаяся осью симметрии его наружной поверхности;

2 - верхняя плоскость коррекции сборного ротора;

3 - нижняя плоскость коррекции сборного ротора;

4 - главная центральная ось инерции, проходящая через центр масс 5 балансируемого ротора;

6 - верхняя газостатическая опора;

7 - нижняя газостатическая опора;

xB - расстояние от центра масс балансируемого ротора до верхней плоскости коррекции;

xН - расстояние от центра масс балансируемого ротора до нижней плоскости коррекции;

еСТ - величина смещения центра масс от геометрической оси;

γ - угол отклонения главной центральной оси инерции от геометрической оси.

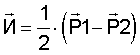

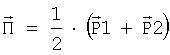

Если известны значения и углы дисбалансов в верхней и нижней плоскостях коррекции вертикально вращающегося вокруг своей оси ротора, то главный вектор дисбалансов ротора  можно определить как геометрическую сумму векторов дисбалансов, действующих в этих плоскостях, а главный момент дисбалансов

можно определить как геометрическую сумму векторов дисбалансов, действующих в этих плоскостях, а главный момент дисбалансов  можно определить как геометрическую сумму моментов дисбалансов относительно центра масс ротора. Это, в свою очередь, позволит по известным методикам определить величину смещения центра масс еСТ и угол отклонения главной центральной оси инерции γ и рассчитать балансировочные массы для установки на действительную плоскость коррекции.

можно определить как геометрическую сумму моментов дисбалансов относительно центра масс ротора. Это, в свою очередь, позволит по известным методикам определить величину смещения центра масс еСТ и угол отклонения главной центральной оси инерции γ и рассчитать балансировочные массы для установки на действительную плоскость коррекции.

Для выполнения измерений балансируемый ротор устанавливают в полый жесткий переходник конической формы. Конструкция переходника допускает не менее двух взаимных угловых положений балансируемого ротора относительно переходника с углом, равным 180 градусам, и обеспечивает фиксацию балансируемого ротора в каждом угловом положении. Полученная сборка, состоящая из двух модулей - неуравновешенного балансируемого ротора и, в общем случае, неуравновешенного технологического переходника - обладает двумя материальными плоскостями коррекции. При этом в качестве верхней действительной плоскости коррекции целесообразно использовать имеющуюся плоскость коррекции балансируемого ротора, а в качестве нижней (пассивной) - нижнюю торцовую плоскость коррекции технологического переходника. Обе плоскости коррекции снабжены резьбовыми отверстиями для монтажа пробных и балансировочных грузов. При вращении в опорах сборного ротора в каждой плоскости коррекции действует суммарный дисбаланс  , включающий в себя две составляющие - искомый дисбаланс балансируемого ротора

, включающий в себя две составляющие - искомый дисбаланс балансируемого ротора  и паразитный дисбаланс

и паразитный дисбаланс  , вызванный наличием в сборке технологического переходника, и состоящий из собственного дисбаланса переходника и монтажного дисбаланса, возникающего при установке балансируемого ротора внутри переходника. Из суммарных дисбалансов сборного ротора для последующего расчета корректирующих масс необходимо в каждой плоскости коррекции выделить дисбалансы балансируемого ротора, а также паразитные дисбалансы переходника с целью их дальнейшего использования при определении параметров остаточной неуравновешенности ротора и подтверждении достоверности результатов балансировки.

, вызванный наличием в сборке технологического переходника, и состоящий из собственного дисбаланса переходника и монтажного дисбаланса, возникающего при установке балансируемого ротора внутри переходника. Из суммарных дисбалансов сборного ротора для последующего расчета корректирующих масс необходимо в каждой плоскости коррекции выделить дисбалансы балансируемого ротора, а также паразитные дисбалансы переходника с целью их дальнейшего использования при определении параметров остаточной неуравновешенности ротора и подтверждении достоверности результатов балансировки.

Перед началом балансировки экспериментально или расчетным путем для каждого модуля сборного ротора определяются масса, главные осевые моменты инерции относительно продольной оси Х и поперечных осей Y и Z, а также измеряются расстояния от центра масс балансируемого ротора до верхней и нижней плоскостей коррекции, обозначенные на фиг.1.

В процессе балансировки все измерения выполняют на выбеге сборного ротора при постоянной частоте вращения.

Коэффициенты балансировочной чувствительности и взаимовлияния плоскостей коррекции определяют в экспериментах с пробными грузами известной массы, последовательно устанавливаемыми на известные углы в верхней и нижней плоскостях коррекции.

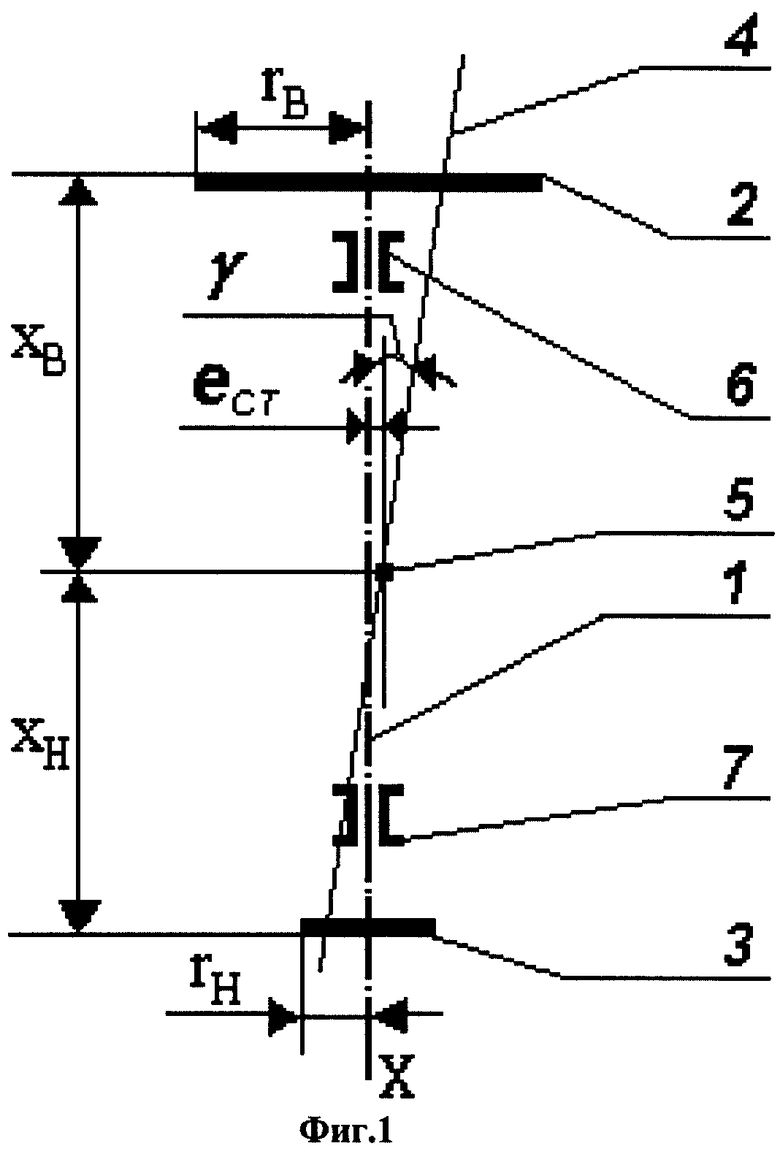

Затем для сборного ротора, находящегося в исходном состоянии без пробных грузов в первом фиксированном угловом положении балансируемого ротора относительно переходника, определяют дисбалансы  , действующие в каждой из двух плоскостей коррекции и равные векторной сумме дисбалансов переходника и балансируемого ротора

, действующие в каждой из двух плоскостей коррекции и равные векторной сумме дисбалансов переходника и балансируемого ротора  Затем ротор разбирают на модули и вновь собирают во втором фиксированном взаимном положении балансируемого ротора относительно переходника, который отличается от первоначального на угол, равный 180°. И вновь определяют дисбалансы

Затем ротор разбирают на модули и вновь собирают во втором фиксированном взаимном положении балансируемого ротора относительно переходника, который отличается от первоначального на угол, равный 180°. И вновь определяют дисбалансы  , действующие в каждой из двух плоскостей коррекции и равные векторной разности дисбалансов переходника и балансируемого ротора

, действующие в каждой из двух плоскостей коррекции и равные векторной разности дисбалансов переходника и балансируемого ротора  Тогда в соответствии с фиг.2 дисбалансы балансируемого ротора в любой из контролируемых плоскостей могут быть определены как полуразность векторов

Тогда в соответствии с фиг.2 дисбалансы балансируемого ротора в любой из контролируемых плоскостей могут быть определены как полуразность векторов  и

и

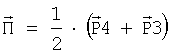

В то же время в соответствии с фиг.3 дисбалансы переходника в любой из контролируемых плоскостей могут быть определены как полусумма векторов  и

и

Полученные значения и углы векторов дисбалансов балансируемого ротора в двух плоскостях коррекции, а также ранее определенный коэффициент взаимовлияния плоскостей коррекции используются для расчета балансировочных масс с оптимизацией параметров еСТ и γ. Выполняется корректировка массы балансируемого ротора.

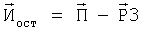

Затем, не изменяя углового положения балансируемого ротора относительно технологического переходника, с использованием ранее определенных коэффициентов чувствительности с целью контроля остаточных параметров еСТ и γ выполняется измерение дисбалансов  , действующих в каждой из двух плоскостей коррекции. Путем векторных вычитаний для каждой плоскости коррекции определяются параметры действующих остаточных дисбалансов балансируемого ротора:

, действующих в каждой из двух плоскостей коррекции. Путем векторных вычитаний для каждой плоскости коррекции определяются параметры действующих остаточных дисбалансов балансируемого ротора:  . Далее по известным методикам рассчитываются остаточные параметры еСТ и γ. Затем ротор разбирается на модули и вновь собирается в первоначальном угловом положении балансируемого ротора относительно переходника. Выполняется измерение дисбалансов

. Далее по известным методикам рассчитываются остаточные параметры еСТ и γ. Затем ротор разбирается на модули и вновь собирается в первоначальном угловом положении балансируемого ротора относительно переходника. Выполняется измерение дисбалансов  , действующих в каждой из двух плоскостей коррекции. Определяются параметры действующих в каждой из двух плоскостей коррекции остаточных дисбалансов переходника

, действующих в каждой из двух плоскостей коррекции. Определяются параметры действующих в каждой из двух плоскостей коррекции остаточных дисбалансов переходника

Совпадение результатов измерения дисбалансов переходника П, действовавших в плоскостях коррекции до корректировки масс балансируемого ротора с результатами измерения дисбалансов  , действующих в этих плоскостях после корректировки масс, позволяет сделать вывод о надежности и достоверности измерений дисбалансов балансируемого ротора, а следовательно, и результатов балансировки и определения параметров его остаточной неуравновешенности.

, действующих в этих плоскостях после корректировки масс, позволяет сделать вывод о надежности и достоверности измерений дисбалансов балансируемого ротора, а следовательно, и результатов балансировки и определения параметров его остаточной неуравновешенности.

Предложенный способ позволяет с достаточно высокой точностью и достоверностью определить массу и угол установки балансировочных грузов в плоскости коррекции балансируемого ротора и минимизировать количество балансировочных операций.

Способ экспериментально опробован на балансировочном стенде с коническими газостатическими подшипниками. Подтверждена высокая точность и эффективность способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ БАЛАНСИРОВОЧНОГО СТЕНДА ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МАССОИНЕРЦИОННОЙ АСИММЕТРИИ РОТОРОВ | 2011 |

|

RU2453818C1 |

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ НИЗКОЧАСТОТНОГО ДИНАМИЧЕСКОГО БАЛАНСИРОВОЧНОГО СТЕНДА | 2010 |

|

RU2434212C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2018 |

|

RU2694142C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2012 |

|

RU2499985C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА | 2008 |

|

RU2382999C1 |

| Способ динамической балансировки ротора в двух плоскостях коррекции | 2022 |

|

RU2790897C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ | 2000 |

|

RU2185609C2 |

| СПОСОБ И УСТРОЙСТВО ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2208772C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 2013 |

|

RU2548373C2 |

| БАЛАНСИРОВОЧНЫЙ СТЕНД С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2004 |

|

RU2292533C2 |

Изобретение может быть использовано для вертикальной динамической балансировки роторов на небольших скоростях вращения. В конические газостатические опоры вертикального балансировочного стенда устанавливают сборный ротор, образованный тонкостенным технологическим переходником и балансируемым ротором, размещенным внутри переходника с возможностью фиксируемого поворота, и приводят его в дорезонансное вращение. После достижения номинальной частоты вращения на выбеге измеряют амплитуды и фазы векторов вибрации верхней и нижней опор сначала при наличии в плоскостях коррекции пробных грузов известной массы, а затем - в исходном состоянии, при этом одной из плоскостей коррекции служит торцовая плоскость переходника. Такие измерения проводят в двух фиксированных угловых положениях балансируемого ротора относительно переходника, отличающихся друг от друга поворотом на 180 градусов. Полученные результаты измерений усредняют, выделяя дисбалансы балансируемого ротора и технологического переходника в контролируемых плоскостях. Технический результат - возможность с достаточно высокой точностью и достоверностью определить массу и угол установки балансировочных грузов в плоскости коррекции балансируемого ротора и минимизировать количество балансировочных операций. 2 з.п. ф-лы, 3 ил.

| Способ балансировки ротора | 1987 |

|

SU1464093A1 |

| Способ балансировки роторов и станок для его осуществления | 1987 |

|

SU1462132A1 |

| Способ балансировки роторов | 1987 |

|

SU1444627A1 |

| Способ балансировки роторов при вращении (его варианты) | 1984 |

|

SU1226087A1 |

Авторы

Даты

2007-01-27—Публикация

2004-04-27—Подача