Данное изобретение относится к складскому оборудованию, в частности, к выполненным из металлических профилей складским стеллажам для складирования и хранения продукции. Техническое решение может быть использовано в конструкциях стеллажей и в технологии их изготовления.

Известны складские стеллажи, каждый из которых содержит г-образные в поперечном сечении стойки, в стенках которых выполнены расположенные по высоте каждой стойки фигурные отверстия с зауженной нижней частью, установленные на стойках в ярус продольные и поперечные балки. На наружной поверхности каждой балки выполнены зацепы, расположенные в фигурных отверстиях стоек (Складской стеллаж МКФ, Яндекс, «Металл-Завод», Стеллажи складские МКФ, 2008. Складские стеллажи серии МКФ, Яндекс, metalcity, 30.05.2014).

Известен складской стеллаж, содержащий г-образные в поперечном сечении стойки, в стенках которых выполнены расположенные по высоте стойки фигурные отверстия с зауженной нижней частью, установленные на стойках в ярус продольные и поперечные балки, на наружной поверхности каждой из которых выполнены зацепы, расположенные в фигурных отверстиях стоек (Складской стеллаж МКФ, Яндекс, «Металл-Завод», Стеллажи складские МКФ, 2008). Недостатком этого стеллажа является его неудовлетворительная несущая способность и прочность, связанная с необходимостью повышения металлоемкости и усложнения конструкции в случае повышения несущей способности стеллажа.

Известен стеллаж, содержащий стойки и закрепленные на них крепежными элементами балки. Крепежные элементы представляют собой зацепы, которые жестко соединены с балками или выполнены заодно с ними. Зацепы расположены в фигурных отверстиях стоек, при этом каждый крепежный элемент имеет головку, выполненную с ним заодно шейку, расположенную в вертикальном пазу отверстия стойки, а каждое фигурное отверстие имеет верхнюю полукруглую часть и нижнюю часть в виде паза (Стеллаж из профиля. Стеллажи металлические, сборные. Крепление балок. Safe-buy.ru/стеллажи, 2019. Sobr-metal-stel-metal. PMet.ru. Yandex.ru, 2019).

Известен стеллаж, содержащий стойки с продольными прорезями и отверстиями, при этом отверстия стойки и полки угольника выполнены в виде прямоугольной трапеции, отверстия угольника снизу дополнены удлиненным пазом по вертикальной стороны трапеции, а каждый из соединительных элементов выполнен в виде отдельного фиксатора с возможностью взаимодействия с отверстиями стойки и угольника и образован двумя повернутыми одна относительно другой пластинами, одна из которых имеет паз длиной, превышающей ширину на толщину угольника (RU 8220 U1, 16.11.1998)

Известно соединение сборно-разборного стеллажа, в котором с целью повышения устойчивости и надежности, упрощения соединения элементов стеллажа, он содержит вертикальные стойки и кронштейны. Вертикальная стойка оснащена на лицевой стороне сквозными пазами, а кронштейны оснащены Г-образными загнутыми вниз крепежными элементами и закреплены своей тыльной стороной на вертикальной стойке, при этом сквозные пазы на вертикальной стойке выполнены в виде ромбических отверстий, имеющих направляющую и рабочую поверхности, причем направляющая поверхность выполнена под углом до 45 градусов, а рабочая поверхность - под углом до 90 градусов относительно боковой поверхности вертикальной стойки (RU 2347516 С1, 27.02.2009).

Также известны стеллажи, каждый из которых содержит стойки с отверстиями и расположенные в отверстиях зацепы балок (ES 2157695 А1, 16.08.2001. US 5036778 А, 06.08.1991. ЕР 0425861 А, 08.05.1991. US 4821649 А, 18.04.1989. US 4607576 А, 26.08.1986. US 4549665 А, 29.10.1985. GB 2122880 А, 25.01.1984. FR 2464676 А, 20.03.1981. US 4148263 А, 10.04.1979. US 359234 А, 13.07.1971. ITBS 910060 А1, 08.12.1992. IT 1236373 В 25.02.1993).

Из известных близким аналогом к представленному в данном описании техническому решению является стеллаж, содержащий профилированные г-образные в поперечном сечении стойки и соединенные с ними зацепами продольные и поперечные балки, каждая балка имеет горизонтальное ребро жесткости в виде полки под настил стеллажа, и вертикальное ребро жесткости, в котором жестко закреплен, по меньшей мере, один зацеп, в стенках каждой стойки выполнены расположенные по высоте стойки фигурные отверстия, каждое из которых имеет верхнюю округлую часть, а также паз, сообщенный с округлой частью отверстия и простирающийся вниз от округлой части, при этом в каждом пазу расположена шейка зацепа, который имеет круглую головку, расположенную на внешней стороне стойки (Yandex. Sobr-metal-stel-metal-pr-13kreplenie-balok-1024x1024. 30.08.2019).

В этом аналоге вследствие технологических погрешностей не полностью выбираются зазоры в горизонтальной плоскости между шейками зацепов и кромками пазов фигурных отверстий, что приводит к не полным рабочим контактам зацепов одних балок со стойками и к перегрузкам зацепов других балок. В результате образуются люфты между стойками и одними балками и концентрации напряжений на зацепах других балок. При этом расчетная несущая способность стеллажа в указанных условиях его использования практически не достигается, а надежность снижается.

Из известных наиболее близким к представленному в данном описании техническому решению является складской стеллаж, содержащий г-образные в поперечном сечении стойки, в стенках которых выполнены расположенные по высоте стойки фигурные отверстия с зауженной нижней частью, установленные на стойках в ярус продольные и поперечные балки, на наружной поверхности каждой из которых выполнены зацепы в виде пары крючков, расположенных в фигурных отверстиях стоек, и настилы, расположенные на балках, отличающийся тем, что верхняя часть каждой балки ступенчато изогнута в вертикальной и горизонтальной плоскостях с образованием верхнего ребра жесткости с нижней ступенью, на которой расположен настил, а нижняя часть каждой балки имеет отогнутое внутрь балки под косым углом нижнее ребро жесткости, при этом ножки крючков с натягом расположены в отверстиях стоек так, что в рабочем положении крючки своими ножками плотно прижаты друг к другу. Зацепы расположены между верхним и нижним ребрами жесткости балки, каждый зацеп выполнен из пары горизонтально ориентированных плоских крючков, выступающих над лицевой поверхностью балки, зеркально расположенных по отношению друг к другу, а ножки крючков расположены в нижней зауженной части фигурного отверстия (RU 162912 U1, 27.06.2016 - прототип).

Прототип имеет сравнительно сложную конструкцию вследствие того, что на каждом конце балки выполнена пара крючков сложной формы, при этом каждый крючок пары расположен по отношению к другому крючку так, что ножки крючков расположены в нижней зауженной части фигурного отверстия и плотно прижаты друг к другу.

Вследствие погрешностей изготовления ножки крючков не всегда с натягом расположены в отверстиях стоек в положении, когда крючки своими ножками плотно прижаты друг к другу. В результате возникает опасность, когда нагрузка от груза на стеллаже концентрируется на одном крючке вдвое больше расчетной. При этом возникает опасность среза крючка, что снижает надежность стеллажа.

Техническим результатом представленного в данном описании стеллажа является повышение надежности стеллажа.

Технический результат получен первым вариантом стеллажа, содержащим г-образные в поперечном сечении стойки, соединенные с ними зацепами продольные и поперечные балки, каждая балка имеет горизонтальное ребро жесткости под настил стеллажа и вертикальное ребро жесткости, на каждом конце которого имеется, по меньшей мере, один зацеп, при этом в стенках каждой стойки выполнены расположенные по ее высоте фигурные отверстия, каждое из которых имеет верхнюю круглую часть и простирающийся вниз от круглой части сообщенный с ней конический паз, в котором расположена шейка зацепа, имеющего наружную головку, расположенную на внешней стороне стойки, при этом в горизонтальной плоскости каждый конец каждой балки выполнен со скосом к середине балки, причем каждый зацеп имеет внутреннюю головку и шейку, выполненную заодно с наружной головкой, шейка зацепа запрессована в отверстии вертикального ребра жесткости балки, диаметр шейки зацепа больше ширины паза в его нижней части, конический паз наклонен в сторону угла стойки под углом α в пределах α=2,0-3,0°, расположенным между вертикальной осью симметрии круглого отверстия и осью симметрии паза, упомянутый скос каждой балки образован направленной вниз отбортовкой, контактирующей с отбортовкой смежной балки, каждая стенка стойки расположена враспор между поверхностью вертикального ребра жесткости балки и внутренней поверхностью наружной головки зацепа, для чего зазор между этими поверхностями меньше толщины стенки стойки.

Каждый конический паз фигурного отверстия стойки выполнен в виде равнобокой усеченной равнобедренной трапеции.

Образованные отбортовками скосы смежных балок стеллажа выполнены под углом 45° к продольным осям этих балок.

Диаметр шейки зацепа больше ширины паза в его нижней части на величину D3=(1,1-1,15) L1, где D3 - диаметр шейки, a L1 - ширина паза в нижней его части, причем L1 находится в зависимости от высоты S конического паза пределах L1=(0,4-0,5) S.

Между шейкой зацепа и торцом конического паза образован зазор.

Технический результат получен вторым вариантом стеллажа, содержащим г-образные в поперечном сечении стойки, соединенные с ними зацепами продольные и поперечные балки, каждая балка имеет горизонтальное ребро жесткости под настил стеллажа и вертикальное ребро жесткости, на каждом конце которого имеется, по меньшей мере, один зацеп, при этом в стенках каждой стойки выполнены расположенные по ее высоте фигурные отверстия, каждое из которых имеет верхнюю круглую часть и простирающийся вниз от круглой части сообщенный с ней конический паз, в котором расположена шейка зацепа, имеющего наружную головку, расположенную на внешней стороне стойки, при этом в горизонтальной плоскости каждый конец каждой балки выполнен со скосом к середине балки, причем каждый зацеп имеет внутреннюю головку и шейку, выполненную заодно с наружной головкой, шейка зацепа запрессована в отверстии вертикального ребра жесткости балки, диаметр шейки зацепа больше ширины паза в его нижней части, продольная ось конического паза расположена на вертикальной оси симметрии круглой части фигурного отверстия, упомянутый скос каждой балки образован отбортовкой, контактирующей с отбортовкой смежной балки, каждая стенка стойки расположена враспор между поверхностью вертикального ребра жесткости балки и внутренней поверхностью наружной головки зацепа, для чего зазор между этими поверхностями меньше толщины стенки стойки.

Каждый конический паз фигурного отверстия стойки выполнен в виде усеченной равнобедренной трапеции.

Образованные отбортовками скосы смежных балок стеллажа выполнены под углом 45° к продольным осям этих балок.

Диаметр шейки зацепа больше ширины паза в его нижней части на величину D3=(1,1-1,15) L1, где D3 - диаметр шейки, a L1 - ширина паза в нижней его части, причем L1 находится в зависимости от высоты S конического паза пределах L1=(0,4-0,5) S.

Между шейкой зацепа и торцом конического паза образован зазор.

Сущность стеллажа раскрыта в нижеизложенном описании и на чертежах, на которых показан, как один из примеров реализации стеллаж с двумя зацепами на каждом конце каждой балки. Такой стеллаж предназначен для хранения на нем тяжелых грузов. Для стеллажа с меньшей несущей нагрузкой используют балки, на концах которых закреплены по одному зацепу.

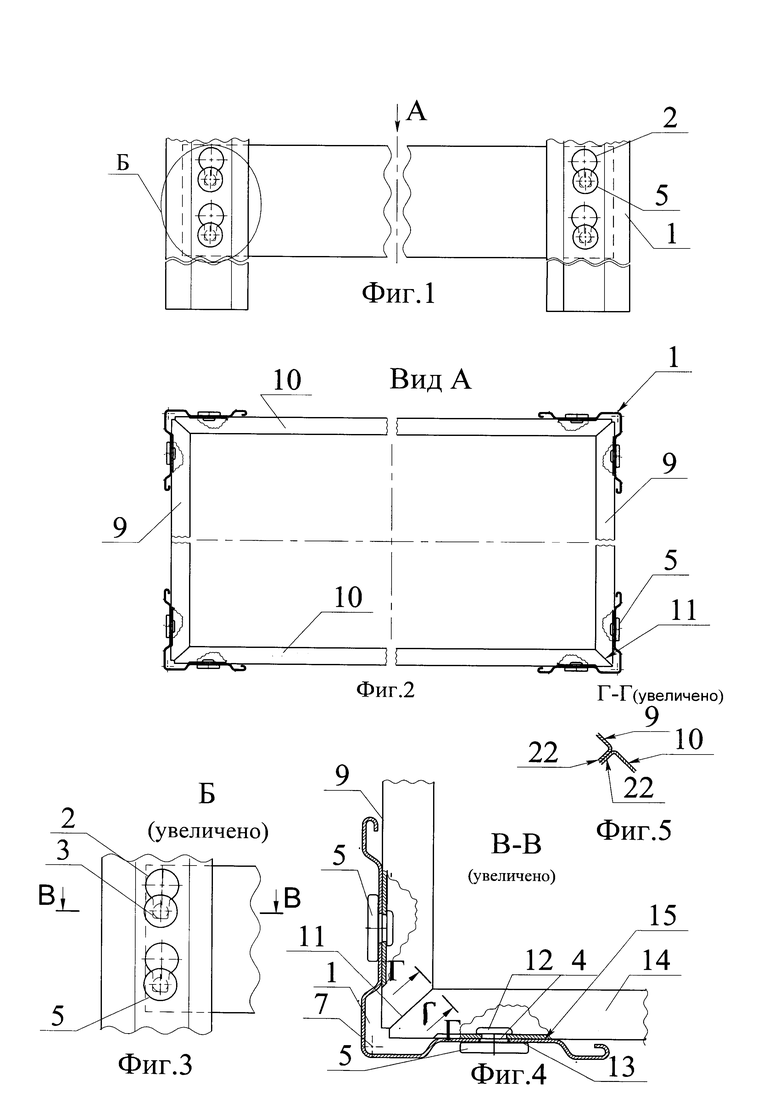

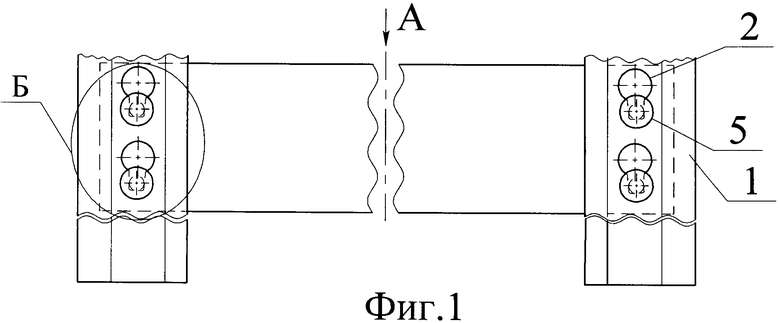

На фиг. 1 показан стеллаж с одним ярусом балок, вид спереди.

На фиг. 2 показан стеллаж на виде сверху по стрелке А на фиг. 1.

На фиг. 3 - взаимное расположение фигурных отверстий стойки и зацепов балки.

На фиг. 4 - разрез В-В на фиг. 3.

На фиг. 5 - разрез Г-Г на фиг. 4

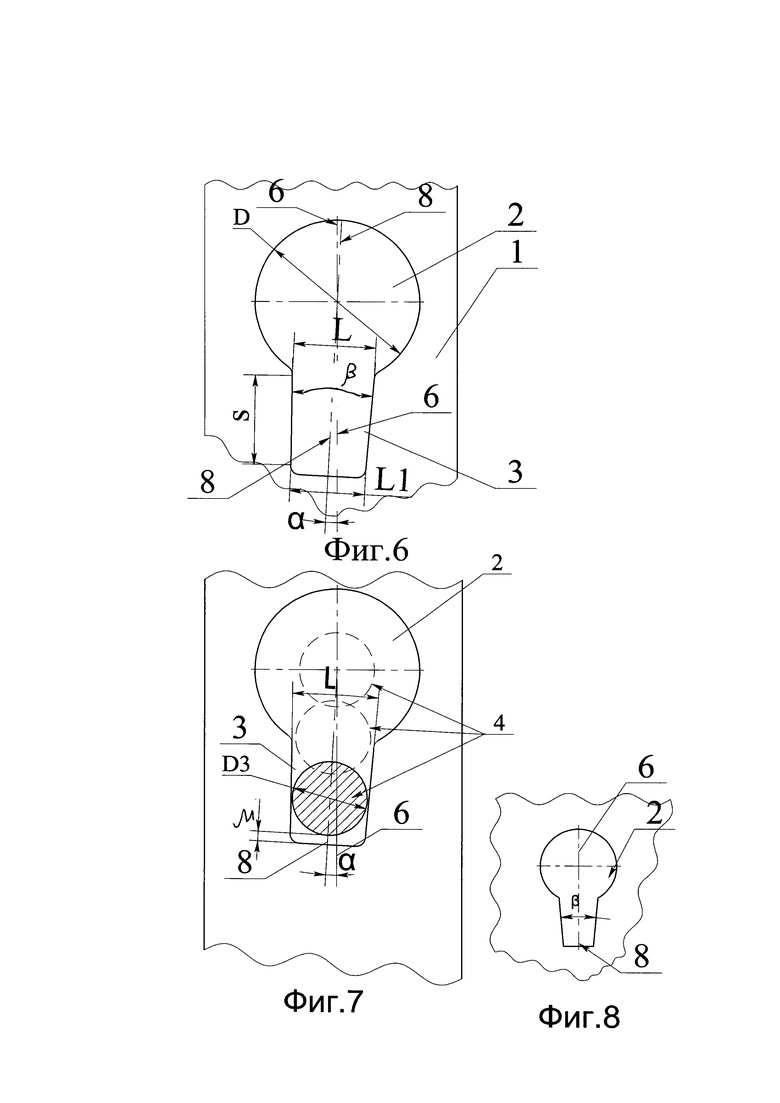

На фиг. 6 - фигурное отверстие стойки с наклонным коническим пазом.

На фиг. 7 - расположение шейки зацепа в наклонном коническом пазу.

На фиг. 8 - фигурное отверстие с коническим пазом, ось симметрии которого расположена на вертикальной оси симметрии верхней круглой части отверстия (второе исполнение фигурного отверстия).

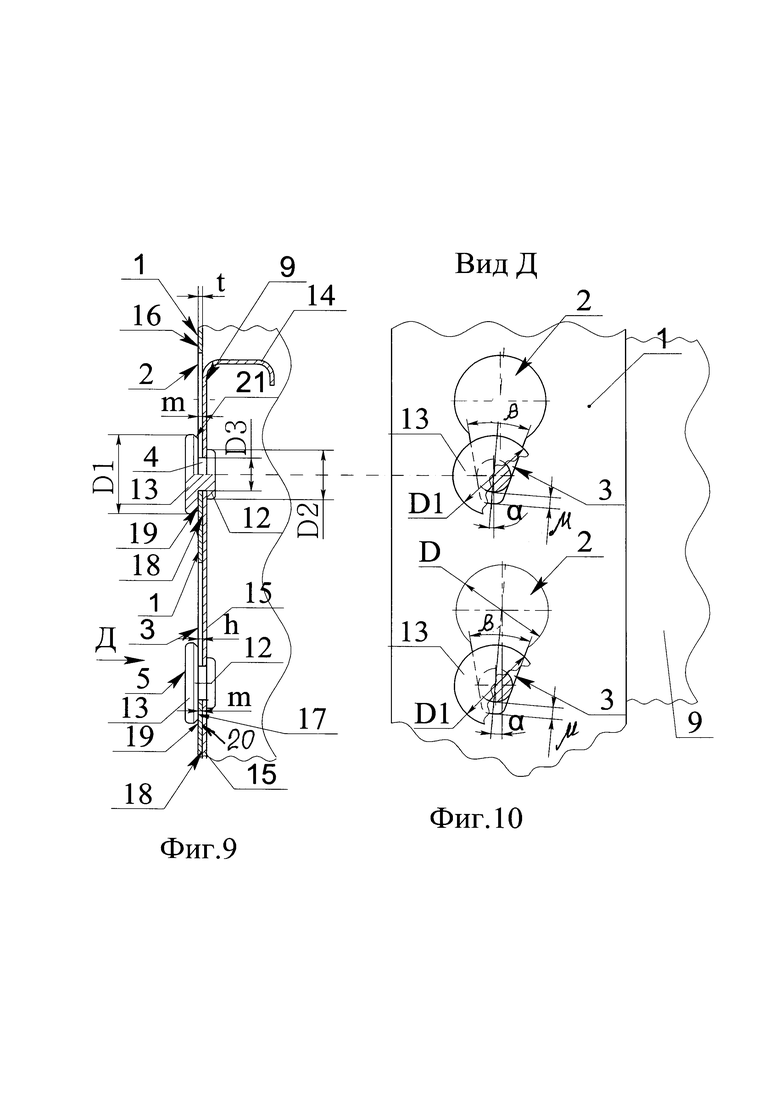

На фиг. 9 - соединение стойки с балкой стеллажа в разрезе стойки и балки по оси шеек зацепов.

На фиг. 10 - вид по стрелке Д на фиг. 9.

Каждый описанный ниже вариант стеллажа содержит выполненные преимущественно из профилей г-образные в поперечном сечении стойки 1 (фиг. 1, 2), в каждой стенке каждой стойки по всей ее высоте выполнены фигурные отверстия. Каждое фигурное отверстие образовано верхней круглой частью 2 (фиг. 6) и простирающимся вниз от круглой части и сообщенным с ней коническим пазом 3. Каждый конический паз 3 фигурного отверстия стойки выполнен в виде равнобедренной усеченной трапеции.

Каждый паз 3 отверстия стойки предназначен для расположения в нем шейки 4 зацепа 5 (фиг. 4). Диаметр D3 шейки 4 зацепа больше ширины паза 3 в его нижней части (фиг. 6), при этом D3=(1,1-1,15) L1, где L1 - ширина паза в нижней его части, причем L1 находится в зависимости от высоты S конического паза (фиг. 7) пределах L1=(0,4-0,5) S. Между шейкой зацепа и торцом конического паза образован зазор μ (фиг. 7, 9, 10).

В рабочем положении стеллажа шейка 4 зацепа не касается торца конического паза, так как между шейкой 4 и торцом конического паза имеется указанный зазор μ. Зазор выбран для исключения среза шейки зацепа торцом конического паза при работе стеллажа.

В первом варианте стеллажа вертикальная ось 6 симметрии верхней круглой части 2 фигурного отверстия (фиг. 6) расположена параллельно к вертикальной оси 7 симметрии стойки (фиг. 4), а продольная ось 8 (фиг. 6) симметрии конического паза 3 наклонена под углом α к вертикальной оси 6 круглой части отверстия в пределах α=2,0-3,0°. При этом продольная ось 8 симметрии конического паза 3 наклонена под углом а в сторону угла стойки и к вертикальной оси 7 симметрии стойки (фиг. 4).

Во втором варианте стеллажа конический паз 3 расположен прямо (без наклона) так, как это показано на фиг. 8, и при таком расположении паза 3 его ось симметрии 8 расположена на вертикальной оси 6 круглой части 2 отверстия. В этом случае оси 6 и 8 расположены на одной вертикальной линии, которая параллельна продольной оси 7 стойки 1.

Для двух вариантов стеллажа в верхней части каждый конический паз 3 (фиг. 6) имеет ширину L с наклоном его боковых кромок от оси 6 паза. Между кромками боковых сторон паза 3 образован угол β в пределах β=2,0-3,0°. Каждый конический паз 3 имеет высоту S.

Каждый конический паз 3 выполнен указанным выше образом с целью фиксации шейки 4 зацепа между наклонными боковыми кромками паза так, как это показано на фиг. 7, 9 и 10 - чтобы между шейкой 4 и торцом конического паза имелся зазор μ, исключающий срез шейки 4 зацепа торцом паза при работе стеллажа.

Оба варианта стеллажа имеют поперечные балки 9 (фиг. 2) и продольные балки 10, которые соединены со стойками так, как это показано на фиг. 4, 9. Конец каждой балки выполнен скошенным к середине балки, и каждый конец балки имеет скос 11 (фиг. 2, 4).

Каждый зацеп 5 (фиг. 9) имеет выполненную заодно с шейкой 4 внутреннюю головку 12, жестко соединенную с балкой, а также выполненную заодно с шейкой 4 наружную головку 13.

Круглая часть отверстия стойки имеет диаметр D (фиг. 6), при этом диаметр D1 (фиг. 9) наружной головки 13 зацепа меньше диаметра D круглого отверстия 2 стойки и больше диаметра D2 внутренней головки 12 зацепа. Шейка 4 зацепа имеет диаметр D3 (фиг. 7, 9). Соотношение диаметров D1 и D2 выбрано из условия прочности соединения балки со стойкой зацепом, работающим на изгиб и срез.

Каждая указанная балка 9 или балка 10 (фиг. 2) выполнена из изогнутой в вертикальной и горизонтальной плоскостях стальной полосы с образованием горизонтального верхнего ребра 14 жесткости в виде полки (фиг. 4, 9), предназначенной для опирания на нее настила стеллажа (настил не показан). Каждая балка имеет выполненное из стальной полосы нижнее ребро 15 жесткости, в концевых частях которого жестко закреплен, по меньшей мере, один зацеп 5 или два зацепа, как это показано на фиг. 9, с целью увеличения несущей способности стеллажа. Каждый зацеп 5 соединен с балкой путем запрессовки шейки 4 зацепа в отверстии нижнего ребра 15 жесткости, а также путем жесткого соединения головки 12 зацепа с ребром жесткости 15 балки. Каждый зацеп 5 расположен вблизи скоса 11 балки (фиг. 4).

В двух варианта стеллажа предусмотрено одно соединение каждой балки со стойкой (фиг. 9), в котором стенка 16 каждой стойки 1 стеллажа расположена враспор между поверхностью 17 головки 13 и поверхностью 18 нижнего ребра 15 жесткости балки с целью обеспечения прижатия поверхностей 19 и 20 стенки 16 стойки к указанным поверхностям 17 и 18.

За счет прижатия друг к другу поверхностей 17 и 19 и поверхностей 18 и 20 от указанного усилия распора между указанными поверхностями возникают силы трения, при этом нагрузка от нагруженных балок стеллажа частично за счет сил трения передается от балки на стенку 16 стойки. При этом частично снимается нагрузка на шейке 4 зацепа 5, действующая на срез шейки от действия на нее боковых кромок конического паза 3. В этой связи зазор h между поверхностью 17 головки 13 зацепа и поверхностью 18 ребра жесткости 15 балки установлен меньше толщины t стенки 16 стойки 1 стеллажа.

Для облегчения совмещения поверхности 17 головки 13 зацепа с поверхностью 19 стенки 16 стойки в процессе монтажа стеллажа - на внутренней стороне головки 13 выполнена заходная фаска 21.

Существенно, что кромка вышеупомянутого скоса 11 каждого конца балки образована направленной вниз отбортовкой 22 (фиг. 5) и для первого варианта стеллажа каждая отбортовка 22 скоса 11 расположена под прямым углом к плоскости ребра 14 жесткости балки и направлена вниз от ребра 14 жесткости.

Для стеллажа второго варианта каждая отбортовка 22 скоса 11 расположена наклонно к плоскости ребра 14 жесткости балки в сторону от середины балки и направлена вверх от ребра 14 жесткости балки (не показано). Такое расположение отбортовки каждой балки для стеллажа второго варианта выбрано с целью обеспечения плотного контакта отбортовок смежных балок стеллажа второго варианта при расположении паза 3 стойки, ось симметрии которого расположена на вертикальной оси симметрии верхней круглой части отверстия (второе исполнение фигурного отверстия), показанное на фиг. 8. В случае обеспечения высокой точности изготовления частей стеллажа его второго варианта и гарантированного контакта скосов смежных балок второго варианта стеллажа, отбортовку 22 скоса 11 каждой балки выполняют под прямым углом от плоскости ребра 14 жесткости.

Каждая отбортовка 22 может быть направлена как вниз от ребра жесткости 14 балки стеллажа, так и вверх от ребра жесткости 14 балки стеллажа (не показано). При этом каждая отбортовка 22 может быть наклонена как к середине ребра жесткости 14 балки стеллажа, так и от середины ребра жесткости 14 балки стеллажа (не показано).

Скос 11 каждой балки с отбортовкой 22 выполнен для повышения жесткости стеллажа и формирования прямоугольности стеллажа в плане. Для прямоугольных в плане конструкций каждый скос 11 каждой балки выполнен в горизонтальной плоскости под углом 45° к продольной оси балки.

Сборка стеллажа производится следующим образом. Фиксируют стойки 1 стеллажа вертикально в монтажных положениях, вводят в круглые части 2 фигурных отверстий головки 13 зацепов, совмещая шейку 4 каждого зацепа с коническим пазом 3 фигурного отверстия стойки (фиг. 3, 4, 9). При этом каждая заходная фаска 21, выполненная на наружной головке 13 зацепа (фиг. 9) облегчает заведение головки 13 в конический паз 3 фигурного отверстия каждой стойки стеллажа.

Далее осаживают с усилием балку вниз и вместе с ней каждую шейку 4 зацепа 5 в коническом пазу 3 стойки 1 стеллажа. При этом каждая шейка 4 перемещается в наклонном пазу 3 стойки 1 и занимает рабочее положение (фиг. 1, 3, 4, 9). Осаживание каждой балки стеллажа вниз относительно стоек производят ударами инструмента по ребру жесткости 14 балки (фиг. 9), перемещая при этом враспор ребро 15 жесткости балки в зазоре h между поверхностью 17 головки 13 зацепа 5 и поверхностью 18 ребра жесткости 15.

Перемещение каждой шейки 4 зацепа 5 в коническом пазу 3 происходит до момента плотной фиксации шейки 4 в пазу, при этом благодаря указанным силам трения шейка зацепа надежно фиксируется в пазу фигурного отверстия стойки как за счет сил трения от усилия распора, так и за счет того, что она опирается на наклонные кромки конического паза 3, не касаясь нижней торцовой кромки конического паза (фиг. 10). В процессе работы стеллажа зазор μ между шейкой зацепа и торцом конического паза 3 сохраняется.

Благодаря наклонному коническому пазу 3, наклоненному в сторону оси 7 симметрии стойки (фиг. 4) в процессе сборки стеллажа каждая шейка 4 зацепа 5 перемещается в коническом наклонном пазу 3 отверстия стойки в сторону оси 7 симметрии стойки до момента заклинивания шейки в пазу. При перемещении шеек 4 смежных балок к оси 7 стойки балки вместе с шейками смещаются в направлении друг к другу до момента стыковки отбортовок 22 смежных балок. В результате состыкованные балки образуют собой замкнутый прямоугольный контур. При сборке многоярусного стеллажа такой стеллаж имеет множество замкнутых прямоугольных контуров, существенно влияющих на жесткость стеллажа, его устойчивость и прочность.

В процессе сборки стеллажа отбортовки 22 соприкасаются и прижимаются друг к другу, что обеспечивает формирование жесткой прямоугольной в плане конструкции каждого яруса стеллажа без зазоров в соединениях. В случае многоярусного стеллажа эта жесткость повышается многократно. Ярус стеллажа включает две балки 9, две балки 10 (фиг. 2) и установленный сверху на балках настил (не показан).

Если конусные пазы фигурных отверстий стоек расположены так, как это показано на фиг. 8, когда конический паз 3 расположен прямо (без наклона) и ось симметрии 8 паза расположена на вертикальной оси 6 круглой части 2 отверстия, то в этом случае в процессе сборки стеллажа каждая шейка 4 зацепа 5 смещается в коническом пазу вертикально, до ее упора в наклонные кромки паза 3, при этом происходит заклинивание шейки между наклонными кромками конического паза 3 аналогичным образом, описанным выше. В случае использования стоек стеллажа с прямо расположенными коническими пазами 3 предусмотрено расчетным путем, что стыковка отбортовок 22 смежных балок будет обеспечена иными средствами - наклонными отбортовками 22, наклоненными к плоскости ребра жесткости 14.

В процессе работы стеллажа нагрузка от настила стеллажа передается на ребро 14 жесткости каждой балки, далее от балки нагрузка передается на шейки 4 зацепа каждой балки и, далее, от каждой шейки 4 зацепа - на стойку 1 стеллажа через описанные выше соединения каждого зацепа 5 балки со стойкой 1 стеллажа.

Данная конструкция стеллажа исключает зазоры в соединениях балок со стойками, обеспечивает равномерность распределения нагрузки на стойках от балок благодаря плотной и более точной посадке всех зацепов в отверстиях стоек, исключает перегрузку соединений вследствие неравномерности нагрузки, что в итоге позволило в практике повысить несущую способность стеллажа до расчетной и повысить, таким образом, надежность работы стеллажа. При этом существенно упрощен монтаж стеллажа и уменьшена трудоемкость его монтажа. Данный стеллаж исключает использование съемных крепежных элементов в его соединениях.

Конструкция стеллажа решает задачу повышения его надежности при одновременном упрощении конструкции стеллажа, процесса изготовления и монтажа стеллажа без использования дополнительных крепежных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕЛЛАЖ | 2021 |

|

RU2760665C1 |

| СОЕДИНИТЕЛЬ СОСТАВНЫХ СТОЕК СТЕЛЛАЖА (ВАРИАНТЫ) | 2022 |

|

RU2779447C1 |

| УГОЛОК ЖЕСТКОСТИ | 2021 |

|

RU2770586C1 |

| СТЕЛЛАЖ СБОРНО-РАЗБОРНЫЙ МЕТАЛЛИЧЕСКИЙ И СТАБИЛИЗАТОР ПОЛОЖЕНИЯ БАЛОК СТЕЛЛАЖА (ВАРИАНТЫ) | 2022 |

|

RU2783952C1 |

| ПОЛКА СТЕЛЛАЖА | 2022 |

|

RU2819180C2 |

| СТОЙКА СТЕЛЛАЖА | 2021 |

|

RU2761029C1 |

| Стойка стеллажа | 2024 |

|

RU2838194C1 |

| СПОСОБ МОНТАЖА СТЕЛЛАЖНОЙ КОНСТРУКЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2666669C1 |

| МЕТАЛЛИЧЕСКИЙ ШКАФ И СПОСОБ ЕГО МОНТАЖА | 2019 |

|

RU2704707C1 |

| Соединение прямоугольных в поперечном сечении труб под углом друг к другу (варианты) и закладной элемент для соединения прямоугольных в поперечном сечении труб | 2022 |

|

RU2813404C1 |

Изобретение относится к складскому оборудованию, в частности к выполненным из металлических профилей складским стеллажам для хранения продукции, и направлено на повышение надежности стеллажа. Стеллаж содержит Г-образные в поперечном сечении стойки, соединенные с ними зацепами продольные и поперечные балки, каждая балка имеет горизонтальное ребро жесткости под настил стеллажа и вертикальное ребро жесткости, на каждом конце которого имеется по меньшей мере один зацеп. В стенках каждой стойки выполнены расположенные по ее высоте фигурные отверстия, каждое из которых имеет верхнюю круглую часть и простирающийся вниз от круглой части сообщенный с ней конический паз, в котором расположена шейка зацепа, имеющего наружную головку, расположенную на внешней стороне стойки. В горизонтальной плоскости каждый конец каждой балки выполнен со скосом к середине балки. Каждый зацеп имеет внутреннюю головку и шейку, выполненную за одно с наружной головкой, шейка зацепа запрессована в отверстии вертикального ребра жесткости балки, диаметр шейки зацепа больше ширины паза в его нижней части. Конический паз наклонен в сторону угла стойки под углом α в пределах α=2,0-3,0°, расположенным между вертикальной осью симметрии круглого отверстия и осью симметрии паза. Скос каждой балки образован направленной вниз отбортовкой, контактирующей с отбортовкой смежной балки. Каждая стенка стойки расположена враспор между поверхностью вертикального ребра жесткости балки и внутренней поверхностью наружной головки зацепа, для чего зазор между этими поверхностями меньше толщины стенки стойки. 2 н. и 5 з.п. ф-лы, 10 ил.

1. Стеллаж, содержащий Г-образные в поперечном сечении стойки, соединенные с ними зацепами продольные и поперечные балки, каждая балка имеет горизонтальное ребро жесткости под настил стеллажа и вертикальное ребро жесткости, на каждом конце которого имеется по меньшей мере один зацеп, при этом в стенках каждой стойки выполнены расположенные по ее высоте фигурные отверстия, каждое из которых имеет верхнюю круглую часть и простирающийся вниз от круглой части сообщенный с ней конический паз, в котором расположена шейка зацепа, имеющего наружную головку, расположенную на внешней стороне стойки, при этом в горизонтальной плоскости каждый конец каждой балки выполнен со скосом к середине балки, отличающийся тем, что каждый зацеп имеет внутреннюю головку и шейку, выполненную за одно с наружной головкой, шейка зацепа запрессована в отверстии вертикального ребра жесткости балки, диаметр шейки зацепа больше ширины паза в его нижней части, конический паз наклонен в сторону угла стойки под углом α в пределах α=2,0-3,0°, расположенным между вертикальной осью симметрии круглого отверстия и осью симметрии паза, упомянутый скос каждой балки образован направленной вниз отбортовкой, контактирующей с отбортовкой смежной балки, каждая стенка стойки расположена враспор между поверхностью вертикального ребра жесткости балки и внутренней поверхностью наружной головки зацепа, для чего зазор между этими поверхностями меньше толщины стенки стойки.

2. Стеллаж по п. 1, отличающийся тем, что каждый конический паз фигурного отверстия стойки выполнен в виде равнобокой усеченной равнобедренной трапеции.

3. Стеллаж по п. 1, отличающийся тем, что образованные отбортовками скосы смежных балок стеллажа выполнены под углом 45° к продольным осям этих балок.

4. Стеллаж по п. 1, отличающийся тем, что диаметр шейки зацепа больше ширины паза в его нижней части на величину D3=(1,1-1,15) L1, где D3 -диаметр шейки, a L1 - ширина паза в нижней его части, причем L1 находится в зависимости от высоты S конического паза в пределах L1=(0,4-0,5) S.

5. Стеллаж по п. 1, отличающийся тем, что между шейкой зацепа и торцом конического паза образован зазор.

6. Стеллаж, содержащий Г-образные в поперечном сечении стойки, соединенные с ними зацепами продольные и поперечные балки, каждая балка имеет горизонтальное ребро жесткости под настил стеллажа и вертикальное ребро жесткости, на каждом конце которого имеется по меньшей мере один зацеп, при этом в стенках каждой стойки выполнены расположенные по ее высоте фигурные отверстия, каждое из которых имеет верхнюю круглую часть и простирающийся вниз от круглой части сообщенный с ней конический паз, в котором расположена шейка зацепа, имеющего наружную головку, расположенную на внешней стороне стойки, при этом в горизонтальной плоскости каждый конец каждой балки выполнен со скосом к середине балки, отличающийся тем, что каждый зацеп имеет внутреннюю головку и шейку, выполненную за одно с наружной головкой, шейка зацепа запрессована в отверстии вертикального ребра жесткости балки, диаметр шейки зацепа больше ширины паза в его нижней части, продольная ось конического паза расположена на вертикальной оси симметрии круглой части фигурного отверстия, упомянутый скос каждой балки образован отбортовкой, контактирующей с отбортовкой смежной балки, каждая стенка стойки расположена враспор между поверхностью вертикального ребра жесткости балки и внутренней поверхностью наружной головки зацепа, для чего зазор между этими поверхностями меньше толщины стенки стойки.

7. Стеллаж по п. 6, отличающийся тем, что каждый конический паз фигурного отверстия стойки выполнен в виде усеченной равнобедренной трапеции.

| 0 |

|

SU162912A1 | |

| Застежка для чулочных подвязок | 1928 |

|

SU8220A1 |

| US 2937767 A1, 24.05.1960 | |||

| US 5350074 A1, 27.09.1994. | |||

Авторы

Даты

2020-06-10—Публикация

2019-10-16—Подача