Данное техническое решение относится к средствам разъемного соединения элементов конструкций, преимущественно таких из них, к которым относятся металлические стеллажи, имеющие элементы жесткости для соединений стоек с полками стеллажа. Уголок жесткости в представленном исполнении относится к соединительным элементам частей металлоконструкций вообще. Техническое решение может быть использовано в пространственных конструкциях, образованных отдельными элементами, простирающимися по координатам x, y, z. К таким конструкциям в частности относятся каркасы, стеллажи, строительные конструкции, армирующие и несущие конструкции, а также соединяемые между собой панели и щиты.

Известны уголки плоские крепежные (оконные), имеющие расположенные под прямым углом прямолинейные части уголка с отверстиями в них под крепежные элементы, части уголка выполнены с выступающими наружу элементами жесткости (ребрами жесткости), расположенными на всей поверхности каждой части уголка, при этом элементы жесткости расположены по отношению друг к другу под прямым углом и образуют один г-образный элемент жесткости (Интернет. Уголки плоские крепежные 50×50 мм и 75×75 мм. https://www.maxidom.ru/catalog/ugolki-ploskie/1000599429/.

Однако выступающие от плоскости уголка элементы жесткости на частях уголка не отвечают требованиям жесткости, так как они выполнены с целью обеспечения более плотного прилегания кромок частей уголка к соединяемым элементам конструкции. При сжатии таких уголков болтовыми соединениями элементы жесткости деформируются и в этой связи такая конструкция уголка неприменима в узлах соединения стоек с балками стеллажа. При этом вследствие этого элементы жесткости не оказывают сопротивление изгибающим и сминающим нагрузкам при предельных нагрузках на стеллаже.

Известны уголки плоские крепежные, имеющие расположенные под прямым углом прямолинейные части уголка с отверстиями в них под крепежные элементы, при этом конструкция данных уголков выполнена для использования в узлах соединений стоек стеллажа с его балками (Стеллажи металлические MS Standart 185. https://www.google.com/search?q=стеллаж+ms+standart&tbm…2020). Части данного уголка выполнены прямолинейными и плоскими, что связано с необходимостью выбора уголков, изготовленных из более толстых листов металла, требующих сравнительно больших энергозатрат на штамповку и большого расхода металла.

Из патентной документации известны узлы крепления элементов к стойкам с использованием промежуточных крепежных и соединительных элементов, выполненных в виде уголков (LU 47030 А, 28.11.1964. US 6202570 А, 20.03.2001. US 5632389 А, 27.05.1997).

Также известны держатели, посредством которых полка стеллажа прикреплена к стойкам путем установки их в гнезда стоек, при этом полка удерживается держателями с возможностью изменения высоты стеллажей. Держатель имеет усеченную пирамидальную форму и, по крайней мере, одну грань, на которой выполнено углубление или выемка. Держатель имеет вертикальные прорези, которые позволяют сжать его и плотно закрепить в полке с целью соединения со стойкой. Система может быть адаптирована для квадратных и круглых стоек (US 4852501 А, А47В 57/26, 01.08.1989).

Известен стеллаж, включающий в себя множество полок. По меньшей мере один опорный элемент и несколько зацепляющих элементов соединены друг с другом для поддержки полки. По меньшей мере один опорный элемент имеет, по меньшей мере, один гребень, а вырезы определены в, по меньшей мере, одном гребне. Каждый из зацепляющих элементов представляет собой изогнутый трубчатый элемент. Опорный элемент проходит через зацепляющих элементов и элементов зацепления входят в зацепление с выемками, по меньшей мере, одного опорного элемента, при этом полки поддерживаются на зацепляющихся элементах (US 2016015175 A1, А47В 57/34, 01.21.2016).

Известен стеллаж, содержащий полки, закрепленные болтами на стойках стеллажа через уголки жесткости с отверстиями, в которых расположены болты, при этом уголки жесткости расположены в продольном и поперечном направлениях стеллажа в местах соединения полок со стойками, причем, каждый уголок жесткости расположен между внешней вертикальной гранью полки и внутренней плоскостью стойки так, что одна поверхность уголка притянута болтами к двум вертикальным поверхностям стойки, расположенным с боковых сторон от продольного углубления стойки, а с другой стороны другая поверхность каждого уголка притянута болтами к внешней поверхности вертикальной отбортовки полки (RU 168439 U1, 02.02.2017).

Известен уголок для соединения элементов металлоконструкции, представляющий собой объемную угловую конструкцию, имеющую выполненные заодно стенки, простирающиеся по осям х, у, z, причем стенки имеют первую, вторую и третью поверхности и первая поверхность, вторая поверхность и третья поверхность взаимно пересекаются и образуют прямоугольный объемный треугольник. Три канавки образованы, соответственно, на первой поверхности, второй поверхности и третьей поверхности. Элементы стойки соединены с помощью трех структурных канавок каждого соединительного элемента, преимущество которого в том, что он обеспечивает повышенную прочность соединения (CN 204344590 U, F16B 5/00, 20.05.2015).

Известно техническое решение, раскрытое в патенте RU 68258 U1, 27.11.2007, в котором представлен узел крепления полки к вертикальным стойкам металлического стеллажа и который включает, по меньшей мере, одну угловую стойку с отверстиями перфорации, кронштейн и полку, закрепляемую на стойке посредством кронштейна и резьбовых крепежных элементов, причем кронштейн выполнен из листовой заготовки путем ее гибки по оси симметрии и имеет парные отверстия симметрично расположенные относительно упомянутой оси, которые выполнены таким образом, что одна пара отверстий включает одно резьбовое и одно сквозное отверстия, а в остальных парах оба отверстия выполнены резьбовыми, при этом полка и стойка имеют сквозные отверстия, совпадающие с отверстиями кронштейна при монтаже. Данный кронштейн предназначен для использования в стеллажах повышенной грузоподъемности. Кронштейн представляет собой уголок жесткости.

Известен уголок жесткости (уголок вентиляционный Mayer) для соединения отрезков шинорейки при монтаже фланцев крепления металлоконструкций вентиляционных систем, который представляет собой плоский элемент с прямолинейными, расположенными в одной плоскости и простирающимися от угловой части уголка под прямым углом друг к другу частями, между которыми расположена диагональная часть уголка, выполненная заодно с прямолинейными частями, причем все части уголка имеют выступающее в одну сторону от уголка плоское ребро жесткости, в котором расположены отверстия под элементы крепления (Internet. Google. Вентиляционный уголок, арт. 30 0065 0. Каталог. Вентиляционные уголки. 2010-2020. https://mayerfix.ru/portfolio/ugolok-ventiljacionnyj-30-0065-0 - прототип).

Поскольку отверстия известного вентиляционного уголка на его прямолинейных частях расположены на ребре жесткости, то это не позволяет применить данный известный уголок для соединения элементов стеллажа вследствие того, что в стеллаже уголками соединяют стойки с балками стеллажа болтами. При завинчивании гаек болтов в соединениях стеллажей ребро жесткости расплющивается и уголок утрачивает существенную часть своей жесткости.

Другой причиной невозможности использования известного вентиляционного уголка в узлах соединения элементов стеллажей является то, что расстояние между угловым отверстием и наружной кромкой уголка меньше расстояния между угловым отверстием и внутренней кромкой уголка, что отрицательно влияет на равнопрочность уголка в его угловой опасной зоне сечения, работающей на изгиб и смятие в плоскости этого опасного сечения. Указанный недостаток связано с тем, что на одной стороне опасного сечения в угловой зоне вентиляционного уголка площадь металла в плоскости сечения оказывается меньше в сравнении с площадью металла в плоскости сечения на другой стороне от углового отверстия. В результате сопротивляемость уголка на изгиб и смятие в угловой зоне уголка неравнозначна, что существенно снижает прочность уголка в угловой зоне. Причем повышение прочности уголка в этой зоне связано с увеличением толщины пластины уголка и повышением металлоемкости уголка.

Известный уголок вентиляционный не универсален, он имеет ограниченное применение, причем в процессе соединения уголком частей шины системы вентиляции уголок вентиляционный сначала специально забивают в полую шину с натягом с целью деформации ребра жесткости для обеспечения плотной посадки соединяемых частей шины, а затем завинчивают в отверстия саморезы.

В связи с изложенным установлено, что использование уголков вентиляционных Mayer (производителем которых является немецкая фирма Metz) в узлах соединений балок стеллажей со стойками не обеспечивает требуемую жесткость стеллажа, которая бы исключала такой эффект как «качание стеллажа». Этот эффект отрицательно влияет на устойчивость стеллажа, к которому предъявляются повышенные требования его устойчивости и надежности в рамках полного исключения возможного опасного обрушения стеллажа на сторону в случае превышения допустимой на стеллаже нагрузки.

При этом установлено, что в случае усиления уголка путем увеличения его толщины возрастает металлоемкость уголка и энергоемкость его изготовления, а уменьшение толщины уголка связано с отрицательными указанными факторами.

Техническим результатом представленного в данном описании изобретения является повышение несущей способности уголка жесткости в узлах соединения стоек с балками стеллажей и снижение металлоемкости уголка.

Технический результат получен уголком жесткости, содержащим расположенные под углом друг к другу прямые части с выполненными на них прямыми ребрами жесткости и угловую часть с диагональным ребром жесткости, при этом ребра указанных частей образуют одно непрерывное изогнутое ребро жесткости, уголок имеет отверстия под крепежные элементы, одно из которых расположено в угловой плоской зоне уголка, а другие отверстия расположены на прямых частях уголка, причем каждая прямая часть уголка на ее конце имеет плоский участок, расположенный за пределами ребра жесткости и на этом участке расположено отверстие под крепежный элемент, расстояние h между одной стороной диагонального ребра жесткости и кромкой углового отверстия равно расстоянию h1 между другой стороной диагонального ребра и кромкой внутреннего угла уголка, длина Gп каждого прямого ребра жесткости равна длине длине Gд диагонального ребра жесткости, каждое ребро жесткости имеет ширину f в пределах 6,0-8,0 мм при оптимальной ширине 7,0 мм, при этом каждое ребро имеет высоту n в пределах n=(1,5-1,4)t, где t - толщина пластины в пределах t=0,6-0,8 мм, при оптимальной толщине 0,7 мм, при этом расстояние h2 между каждым прямым ребром жесткости и крайней смежной кромки части уголка находится в пределах h2=16,5-18,5 мм при оптимальном значении этого параметра 17,5 мм.

Уголок жесткости имеет угловые и концевые закругления по радиусу R в пределах R=10,5-12,5 мм, при оптимальном радиусе 11,5 мм, ширина S каждой части уголка равна 2R, длина L каждой части уголка находится в пределах L=55-80 мм, при оптимальной длине 67,5 мм, межцентровое расстояние L1 между угловым отверстием и отверстием каждой части уголка находится в пределах L1=49-51 мм, при оптимальном значении L1=50 мм, каждое отверстие уголка имеет диаметр d в пределах d=6,0-8,0 мм при оптимальном значении d=7,0 мм, длина Gп каждого прямого ребра жесткости находится в пределах Gп=26-28 мм при оптимальном значении Gп=27 мм, при этом расстояние h2 между каждым прямым ребром жесткости и крайней смежной кромкой прямой части уголка находится в пределах h2=16,5-18,5 мм при оптимальном значении этого параметра 17,5 мм, а диагональное ребро жесткости расположено по отношению к каждому прямому ребру жесткости под углом α равным в пределах α=44,5-45,5° при оптимальном значении этого параметра α=45°.

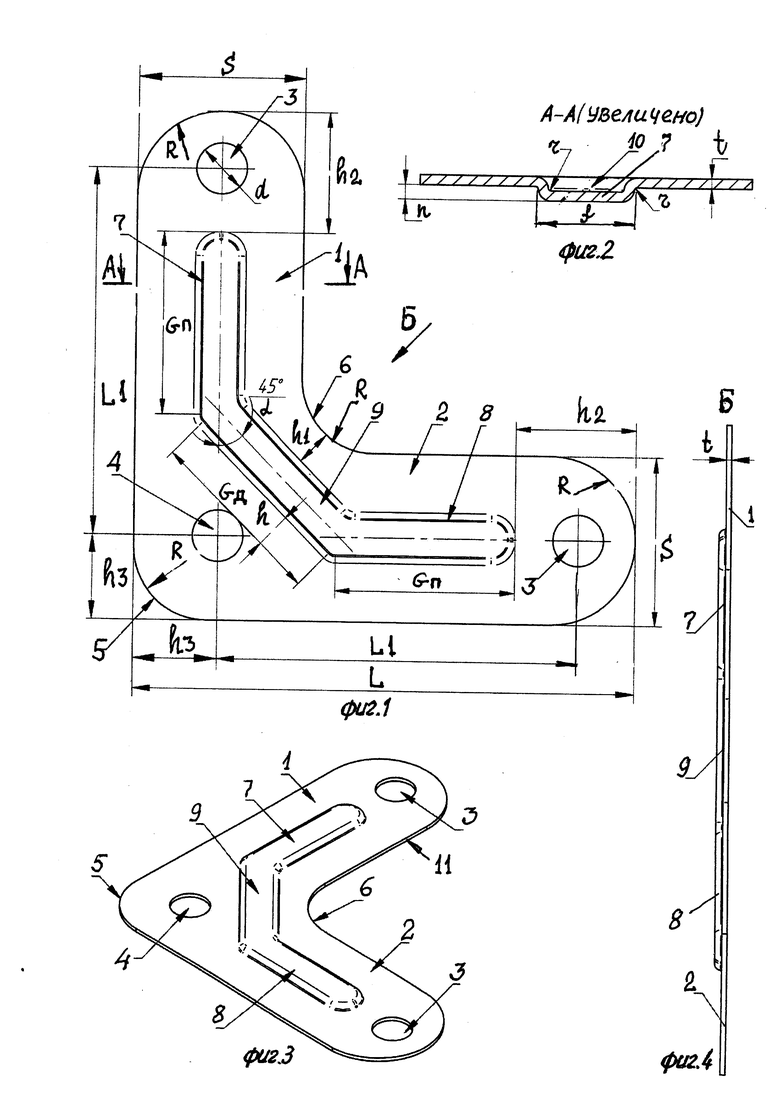

На фиг. 1 показан один из примеров конструкции уголка жесткости на виде сверху.

На фиг. 2 - разрез А-А на фиг. 1.

На фиг. 3 - уголок в аксонометрии.

На фиг. 4 - вид Б на фиг. 1.

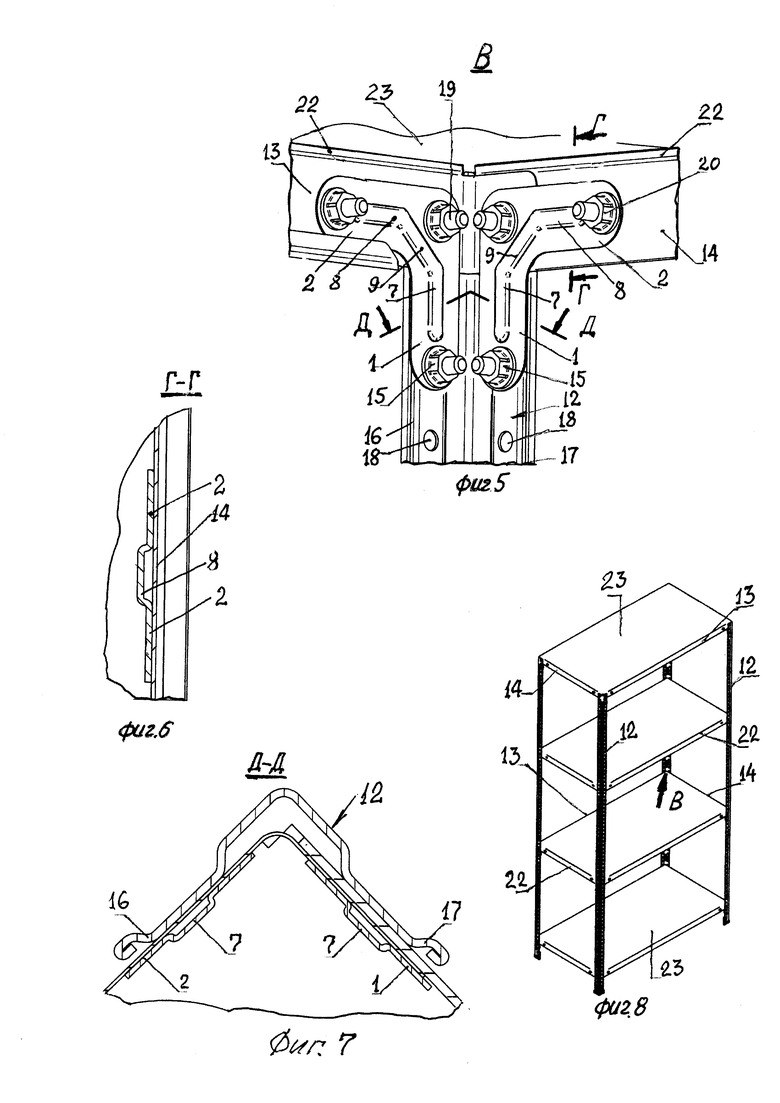

На фиг. 5 - вид по стрелке В на фиг. 8.

На фиг. 6 - разрез Г-Г на фиг. 5.

На фиг. 7 - разрез Д-Д на фиг. 5

На фиг. 8 - стеллаж в сборе с настилами.

Уголок жесткости имеет условно вертикальную и горизонтальную части 1 и 2 (фиг. 1), расположенные под углом друг к другу, на концах частей уголка выполнены отверстия 3, в его угловой зоне уголка выполнено отверстие 4. Отверстия выполнены под располагаемые в них элементы крепления.

Концы вертикальной и горизонтальной частей 1 и 2 уголка и радиусные угловые части 5 и 6, которые закруглены по радиусу R в пределах R=9,0-11,0 мм при оптимальном значении R=10,0 мм. Отверстия 3 и 4 уголка имеют одинаковый диаметр d, который находится в пределах d=6-8 мм при оптимальном значении этого параметра d=7 мм.

Уголок имеет расположенные под прямым углом друг к другу прямые ребра жесткости 7 и 8 и выполненное заодно с ними диагональное ребро 9 жесткости. Вместе ребра жесткости образуют ломаный контур жесткости, образованный двумя крайними линиями под углом 90° друг к другу и одной средней линией, соединяющей крайние линии под углом 45° к крайним линиям.

Ребро 7 расположено на вертикальной части 1 уголка, ребро 8 расположено на горизонтальной части 2 уголка, а диагональное ребро 9 расположено в угловой части уголка под углом 45° к ребрам 7 и 8 так, как это показано на фиг. 1. Ребра 7 и 8 имеют прямую форму и расположены на прямых частях 1 и 2 уголка, а диагональное ребро 9 расположено в угловой зоне уголка по диагонали к ребрам 7 и 8.

Уголок выполнен из оцинкованной металлической пластины 11 (фиг. 3), имеющей толщину t в пределах 0,6-0,8 мм, при оптимальном значении этого параметра t=0,7 мм (фиг. 2, 4).

Каждая часть 1 и 2 уголка на конце части имеет плоский участок для плотного прилегания к поверхности балки стеллажа и отверстия 3 уголка расположены на этих плоских концевых участках частей уголка, за пределами ребер 7 и 8.

Упомянутый контур жесткости, образованный выполненными заодно ребрами 7, 8 и 9 выступает в одну наружную сторону от плоскости уголка так, как это показано на фиг. 2. С одной стороны пластины уголка образовано углубление 10, а с другой стороны пластины расположено выступающее в сторону от пластины ребро жесткости. При штамповке заготовки уголка выемка 10 образует собой с обратной стороны уголка ребра жесткости 7, 8 и 9, высота n каждого из которых находится в пределах n=0,9-1,1 мм при оптимальной высоте 1,0 мм. Оптимальная высота n находится в зависимости от толщины t пластины заготовки, из которой изготовлен уголок. Высота n гребня находится в зависимости от толщины t пластины, находящейся в пределах t=0,6-0,8 мм, при оптимальном значении этого параметра, равного 0,7 мм.

Длина Gп прямого ребра 7 расположенного на вертикальной части 1 уголка находится в пределах 9,6-11,6 мм при оптимальном значении Gп=10,6 мм. Длина Gп прямого ребра 8, находящегося на горизонтальной части 2 уголка равна длине ребра 7, а длина Gд диагонального ребра равна любой части ребра, при этом в других исполнениях уголка длины ребер могут быть разными.

Одна сторона диагонального ребра 9 гребня от смежной с ней кромки углового отверстия 4 на расстоянии h, которое равно расстоянию h1 между другой стороной ребра 9 и смежной с ней кромкой средней 6 части уголка. В другом исполнении уголка значения h и h1 не равны. Указанное значение h находится в пределах 3,95-5,95 мм при оптимальном значении этого параметра 4,95 мм.

Вертикальная часть 1 и горизонтальная часть 2 уголка имеют одинаковую ширину S, находящуюся в пределах 22-24 мм при оптимальном значении этого параметра S=23 мм, при этом в других исполнениях уголка значения S каждой части уголка могут быть разными.

Длина L вертикальной части 1 и длина L горизонтальной части уголка равны и находятся в пределах 60,3-80,3 мм, при оптимальном значении этого параметра L=70,3, при этом в других исполнениях уголка длина вертикальной части 1 и длина горизонтальной части 2 уголка могут быть не равны.

Для данного примера уголка межцентровое расстояние L1 между отверстием 3 вертикальной части 1 уголка и отверстием 4 находится в пределах 49-51 мм при оптимальном значении этого параметра 50 мм. Межцентровое расстояние L1 между другим отверстием 3 горизонтальной части 2 уголка и отверстием 4 равно межцентровому расстоянию L1 между отверстием 3 вертикальной части 1 уголка и отверстием 4, при этом в другом исполнении уголка эти расстояния могут быть не равны друг другу.

Расстояние h2 от каждого ребра 7 или ребра 8 до крайней смежной кромки части уголка находится в пределах h2=16,5-18,5 мм при оптимальном значении этого параметра 17,5 мм.

Расстояние h3 между центром углового отверстия 4 и смежной с ним боковой кромкой уголка, расположенной на его частях 1 или 2 находится в пределах h3=10,5-12,5 мм при оптимальном значении h3=11,5 мм.

Предельно допустимая нагрузка Рпд на настил стеллажа, балки которого соединены со стойками посредством уголков жесткости, установлена в пределах 120-165 кг, при оптимальной нагрузке 145 кг. Масса уголка установлена в пределах 10,0-20,0 гр, при оптимальной массе 14,0 гр, соответствующей оптимальной нагрузке 145 кг и оптимальной толщине уголка t=0,7 мм.

Минимальные, оптимальные и максимальные значения параметров уголка жесткости сведены в Таблицу 1.

Уголок жесткости предназначен для использования в конструкции стеллажа, который показан на фиг. 8, где четыре стойки 12 стеллажа соединены с отдельными друг от друга балками 13 и 14 стеллажа уголками жесткости. Уголки в данной конструкции оказывают значительное влияние на устойчивость стеллажа, являющейся опасной конструкцией вследствие в процессе перегрузки и возможного обрушения на сторону. В показанном на фиг. 8 четырехярусном стеллаже использованы 32 уголка, по два уголка на каждое угловое соединение одной стойки 12 с двумя балками 13 и 14.

В этом соединении каждой стойки 12 (фиг. 5) с балками 13 и 14 вертикальные части 1 двух уголков жесткости соединены болтами 15 с двумя расположенными под углом друг к другу вертикальными стенками 16 и 17 каждой стойки 12. Болты 15 расположены в отверстиях 18 стоек, которые расположены по вертикали стойки.

Плоские угловые части уголков жесткости соединены болтами 19 со стенками стоек 12 и балками 13 и 14 стеллажа. Горизонтальные части 2 уголков жесткости соединены болтами 20 с балками 13 и 14 стеллажа. Два уголка одного узла соединения стеллажа, показанные на фиг. 5, расположены в углублениях двух соединенных стоек 1 так, как это показано на фиг. 6 и 7.

Балки 13 и 14 имеют борта 22 и между бортами балок в собранном положении стеллажа расположены настилы 23. В нагруженном состоянии стеллажа на настилы 23 действует масса груза, который уложен на настилах и от которых нагрузки передаются на балки 13 и 14, а через балки нагрузки передаются на болтовые соединения, уголки и стойки стеллажа.

При предельно допустимой нагрузке Рпд на настилах и уголках жесткости возникают усилия смятия отверстий уголков, а также изгибающие усилия, действующие на части 1 и 2 уголка жесткости на изгиб. Благодаря тому, что в местах изгиба расположены гребни 7, 8 и 9 так, как это показано на фиг. 1, сопротивляемость уголка существенно возрастает, а несущая способность стеллажа увеличивается.

Вследствие оптимального расположения каждого ребра жесткости уголка и повышения его сопротивляемости на смятие и изгиб существенно сокращен расход металла на изготовление уголка. Сокращение расхода металла получено также за счет оптимизации параметров уголка, которые изложены в Таблице 1.

Как показали испытания, образец №2, имеющий оптимальные параметры, отвечает требуемой жесткости уголка при оптимальной толщине t заготовки пластины, из которой изготовлен уголок. Данная конструкция уголка и форма ее исполнения позволили получить уголок с параметрами, отвечающими требованиям по массе m уголка в пределах 10-20 грамм при оптимальном значении массы уголка - 14 грамм, и при этом существенно сократить расход металла относительно аналога. Используемые в конструкции стеллажа его уголки жесткости позволили повысить устойчивость и несущую способность стеллажа, и позволили увеличить полезную площадь хранения грузов на стеллаже и складе путем обеспечения возможности повышения ярусности стеллажа и увеличения числа настилов стеллажа на 1 кв. метр полезной площади склада.

Пределы усилия на смятие и изгиб уголков одной конструкции с разными параметрами установлены путем нагружения стеллажей одинаковой конструкции контрольными предельно допустимыми грузами массой 120-145-165 килограммов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕЛЛАЖ | 2021 |

|

RU2760665C1 |

| СТЕЛЛАЖ (ВАРИАНТЫ) | 2019 |

|

RU2723362C1 |

| СПОСОБ МОНТАЖА СТЕЛЛАЖНОЙ КОНСТРУКЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2666669C1 |

| Стойка стеллажа | 2024 |

|

RU2838194C1 |

| СОЕДИНИТЕЛЬ СОСТАВНЫХ СТОЕК СТЕЛЛАЖА (ВАРИАНТЫ) | 2022 |

|

RU2779447C1 |

| СТЕЛЛАЖ СБОРНО-РАЗБОРНЫЙ МЕТАЛЛИЧЕСКИЙ И СТАБИЛИЗАТОР ПОЛОЖЕНИЯ БАЛОК СТЕЛЛАЖА (ВАРИАНТЫ) | 2022 |

|

RU2783952C1 |

| ПОЛКА СТЕЛЛАЖА | 2022 |

|

RU2819180C2 |

| СТОЙКА СТЕЛЛАЖА | 2021 |

|

RU2761029C1 |

| МЕТАЛЛИЧЕСКИЙ ШКАФ И СПОСОБ ЕГО МОНТАЖА | 2019 |

|

RU2704707C1 |

| Соединение прямоугольных в поперечном сечении труб под углом друг к другу (варианты) и закладной элемент для соединения прямоугольных в поперечном сечении труб | 2022 |

|

RU2813404C1 |

Изобретение относится к соединительным конструктивным элементам, преимущественно для использования в узлах соединения стоек с балками стеллажей. Технический результат - повышение несущей способности уголка и снижение его металлоемкости. Уголок содержит расположенные под углом друг к другу прямые части с выполненными на них прямыми ребрами жесткости и угловую часть с диагональным ребром жесткости. Уголок имеет отверстия под крепежные элементы, одно из которых расположено в угловой плоской зоне уголка, а другие отверстия расположены на прямых частях уголка. Каждая прямая часть уголка на ее конце имеет плоский участок, расположенный за пределами ребра жесткости, и на этом участке расположено отверстие под крепежный элемент. Расстояние h между одной стороной диагонального ребра жесткости и кромкой углового отверстия равно расстоянию h1 между другой стороной диагонального ребра и кромкой внутреннего угла уголка. Длина Gп каждого прямого ребра жесткости равна длине Gд диагонального ребра жесткости, а каждое ребро жесткости имеет ширину f в пределах 6,0-8,0 мм. Каждое ребро жесткости имеет высоту n в пределах n=(1,5-1,4)t, где t - толщина пластины уголка в пределах t=0,6-0,8 мм. Расстояние h2 между каждым прямым ребром жесткости и крайней смежной кромкой части уголка находится в пределах h2=16,5-18,5 мм. Уголок жесткости имеет угловые и концевые закругления по радиусу R, длина L каждой части уголка находится в пределах L=55-80 мм, межцентровое расстояние L1 между угловым отверстием и отверстием каждой части уголка находится в пределах L1=49-51 мм. Каждое отверстие уголка имеет диаметр d в пределах d=6,0-8,0 мм, при этом длина Gп каждого прямого ребра жесткости находится в пределах Gп=26-28 мм. Диагональное ребро жесткости расположено по отношению к каждому прямому ребру жесткости под углом α=45°. 1 з.п. ф-лы, 8 ил., 1 табл.

1. Уголок жесткости, содержащий расположенные под углом друг к другу прямые части с выполненными на них прямыми ребрами жесткости и угловую часть с диагональным ребром жесткости, при этом ребра указанных частей образуют одно непрерывное изогнутое ребро жесткости, уголок имеет отверстия под крепежные элементы, одно из которых расположено в угловой плоской зоне уголка, а другие отверстия расположены на прямых частях уголка, отличающийся тем, что каждая прямая часть уголка на ее конце имеет плоский участок, расположенный за пределами ребра жесткости, и на этом участке расположено отверстие под крепежный элемент, расстояние h между одной стороной диагонального ребра жесткости и кромкой углового отверстия равно расстоянию h1 между другой стороной диагонального ребра и кромкой внутреннего угла уголка, длина Gп каждого прямого ребра жесткости равна длине Gд диагонального ребра жесткости, каждое ребро жесткости имеет ширину f в пределах 6,0-8,0 мм при оптимальной ширине 7,0 мм, при этом каждое ребро имеет высоту n в пределах n=(1,5-1,4)t, где t - толщина пластины в пределах t=0,6-0,8 мм, при оптимальной толщине 0,7 мм, при этом расстояние h2 между каждым прямым ребром жесткости и крайней смежной кромкой части уголка находится в пределах h2=16,5-18,5 мм при оптимальном значении этого параметра 17,5 мм.

2. Уголок жесткости по п. 1, отличающийся тем, что он имеет угловые и концевые закругления по радиусу R в пределах R=10,5-12,5 мм, при оптимальном радиусе 11,5 мм, ширина S каждой части уголка равна 2R, длина L каждой части уголка находится в пределах L=55-80 мм, при оптимальной длине 67,5 мм, межцентровое расстояние L1 между угловым отверстием и отверстием каждой части уголка находится в пределах L1=49-51 мм, при оптимальном значении L1=50 мм, каждое отверстие уголка имеет диаметр d в пределах d=6,0-8,0 мм при оптимальном значении d=7,0 мм, длина Gп каждого прямого ребра жесткости находится в пределах Gп=26-28 мм при оптимальном значении Gп=27 мм, при этом расстояние h2 между каждым прямым ребром жесткости и крайней смежной кромкой прямой части уголка находится в пределах h2=16,5-18,5 мм при оптимальном значении этого параметра 17,5 мм, а диагональное ребро жесткости расположено по отношению к каждому прямому ребру жесткости под углом α равным в пределах α=44,5-45,5° при оптимальном значении этого параметра α=45°.

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| 0 |

|

SU178494A1 | |

| US 5632389 | |||

Авторы

Даты

2022-04-18—Публикация

2021-01-18—Подача