Изобретение относится к исследованию материалов с помощью ультразвуковых волн, а именно к дефектоскопии металлических изделий и может быть использовано в различных отраслях промышленности для обеспечения качества продукции.

Известен способ ультразвуковой томографии плоских металлоконструкций [RU 2458342 C1, МПК G01N29/06 (2006.01), опубл. 10.08.2012] включающий в себя излучение ультразвуковых волн в изделие контроля и прием из него ультразвуковых сигналов с помощью антенной решетки, фиксацию ультразвуковых сигналов, принятых каждым элементом решетки при излучении ультразвукового сигнала независимо каждым ее элементом, и поточечное построение изображения внутренней структуры объекта путем выбора изо всех принятых реализаций тех фрагментов, времена задержки которых равны временам распространения ультразвуковых сигналов от излучающего элемента решетки к каждой визуализируемой точке объекта и от нее к приемному элементу, суммирования этих выбранных фрагментов для каждой точки изображения и записи результата суммирования. При известной толщине изделия контроля в результирующую сумму выбранных фрагментов реализации для каждой точки изображения дополнительно включают выборки фрагментов, времена задержек которых равны временам распространения ультразвуковых сигналов, переотраженных от донной и внешней поверхностей изделия контроля на траекториях от излучающего элемента решетки к данной визуализируемой точке объекта и от нее к приемному элементу.

Однако дефект изделия контроля может находиться на большой глубине изделия, поэтому используемые в способе ультразвуковые сигналы сильно ослабляются, что ведет к искажению изображения дефекта в изделии контроля.

Известен способ ультразвуковой томографии [RU 2675217 C1, МПК G01N29/06 (2006.01), опубл. 17.12.2018], заключающийся в том, что излучение в изделие контроля и прием из него ультразвуковых сигналов, фиксацию ультразвуковых колебаний, производят с помощью антенной решетки. Выбирают из всех принятых реализаций тех фрагментов сигналов, времена задержки которых равны временам распространения ультразвуковых сигналов от пьезопреобразователей, работающих в режиме передачи, к каждой точке фокусировки ультразвукового сигнала в изделии контроля и от нее к пьезопреобразователям, работающим в режиме приема. Формируют матрицу сигналов, ряды которой параллельны линии контакта антенной решетки с изделием контроля.

Недостатком этого способа является неопределенность определения глубины нахождения точки фокусировки ультразвукового сигнала. Если глубина фокусировки велика, то это сопровождается сильным затуханием ультразвуковых сигналов, распространяющихся в точку контроля. Амплитуда таких сигналов уменьшается, что не позволяет точно определить положение и размеры дефекта в изделии контроля. В способе требуется соблюдение строгой параллельности линий контакта датчиков антенной решетки с изделием контроля, что ведет к дополнительным затратам времени контроля.

Известен способ ультразвукового контроля рельсов [RU 2692947 С2, МПК G01N29/27 (2006.01), G01N29/30 (2013.01), опубл. 28.06.2019], заключающийся в том, что с помощью набора ультразвуковых преобразователей двух многоканальных решеток из пьезоэлектрических элементов создают акустическое поле в иммерсионной жидкости иммерсионной ванны, в которую помещено изделие контроля. При этом линейные решетки пьезоэлектрических элементов расположены с четырех сторон от рельса и их положение строго регламентировано. При движении изделия контроля в локальной иммерсионной ванне осуществляют непрерывный ультразвуковой контроль. Обнаруженные несплошности маркируют с помощью устройства маркировки дефектных участков.

Такой способ является громоздким, требует большого числа пьезоэлектрических элементов и их строгого определенного расположения относительно изделия контроля. Это вызвано малой мощностью существующих пьезоэлектических элементов решетки, так как полезный сигнал становится слабым по амплитуде. Это не позволяет проводить полный ультразвуковой контроль с одной стороны изделия контроля и ведет к значительному усложнению способа.

Известен способ ультразвукового контроля металлических изделий [RU 2233443 C2, МПК G01N29/10 (2000.01), опубл. 27.07.2004], согласно которому сначала сканируют пьезопреобразователем помещенный в иммерсионную ванну стандартный образец с известными параметрами и толщиной стенки. В процессе сканирования излучают ультразвуковые сигналы генератором ультразвуковых импульсов, а приемником ультразвуковых сигналов – принимают, производят преобразование принятых ультразвуковых сигналов в цифровую форму, измеряют амплитуды принятых ультразвуковых сигналов, время распространения ультразвуковых сигналов между пьезопреобразователем и поверхностью стандартного образца, вычисляют расстояние от пьезопреобразователя до поверхности стандартного образца и определяют уровни разбраковки в каждой точке контроля. Данные об амплитуде принятых ультразвуковых сигналов и расстоянии между пьезопреобразователем и поверхностью стандартного образца сохраняют. С помощью второго пьезопреобразователя измеряют толщину стенки стандартного образца и сохраняют. Затем изделие контроля подают в иммерсионную ванну, где оно зажимается узлом зажима и вращения. Сварной шов изделия сканируют двумя пьезопреобразователями узла сканирования возвратно-поступательным перемещением каретки, где они закреплены, и поворотом изделия контроля с заданным шагом. В каждой точке контроля производят запуск генератора ультразвуковых сигналов, сигнал с выхода которого через коммутатор поступает на первый пьезопреобразователь, который преобразует электрические сигналов в ультразвуковые и фокусирует их в зоне сварного шва. Отраженный поверхностью изделия ультразвуковой сигнал принимается тем же пьезопреобразователем, преобразуется в электрический сигнал и поступает на вход приемника ультразвуковых сигналов. Преобразованный электрический сигнал с выхода приемника ультразвуковых сигналов поступает на вход аналого-цифрового преобразователя, где преобразуется в цифровую форму, и микропроцессор определяет время распространения ультразвуковых сигналов между первым пьезопреобразователем и поверхностью изделия, вычисляет расстояние между первым пьезопреобразователем и поверхностью изделия и сравнивает это расстояние с настроечными данными, полученными по стандартному образцу. Если эти значения отличаются, то проводится корректировка усиления приемника ультразвуковых колебаний, затем опять производится зондирование данной точки сварного шва, амплитуда принятого сигнала преобразуется в цифровую форму и сравнивается с уровнем разбраковки, полученной по стандартному образцу. После этого микропроцессор производит переключение коммутатора для работы со вторым пьезопреобразователем для измерения толщины стенки и определяют время распространения ультразвуковых импульсов между вторым пьезопреобразователем и поверхностью изделия, вычисляют расстояние между вторым пьезопреобразователем и поверхностью изделия и сравнивают это расстояние с настроечными данными, полученными по стандартному образцу. Если эти значения отличаются, то проводится корректировка усиления приемника ультразвуковых импульсов, затем опять производят зондирование толщины оболочки, непосредственно прилегающей к сварному шву, амплитуду принятого сигнала преобразуют в цифровую форму и сравнивают с уровнем разбраковки, полученным при настройке установки по стандартному образцу. По результатам сравнения всех точек контроля принимают решение о годности изделия по сварному шву и толщине стенки.

При использовании этого способа необходимо иметь стандартный образец, а точность измерения времени распространения существенно зависит от степени затухания ультразвуковых сигналов. В случае толстостенных изделий затухание возрастает и точность измерений размеров дефектов и их положения в изделии контроля ухудшается.

Известен способ ультразвукового контроля изделий по ультразвуковым изображениям [RU 2256172 C2, МПК G01N29/04 (2000.01), опубл. 07.10.2005], заключающийся в том, что изделие контроля сканируют ультразвуковым пучком по профилю изделия. Регистрируют эхо-сигналы от изделия контроля, обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения. Контролируемую зону изделия программно селектируют по времени пробега ультразвуковых сигналов на слои, анализируют на компьютере комбинации сигналов от каждого слоя и преобразуют их соответственно в цветовые коды, реконструируемые в ультразвуковые изображения, передаваемые на дисплей.

Этот способ не обеспечивает точных результатов, так как существующие источники ультразвуковых волн имеют малую мощность. На ультразвуковые спектры принятых ультразвуковых волн, из-за малой мощности, и условий контакта ультразвукового преобразователя с поверхностью накладываются явления интерференции и дифракции упругих волн в материале. Ультразвуковые волны, проходя материал на большую глубину, в силу малой мощности известных источников ультразвуковых волн, подвергаются большому искажению. При этом ухудшается фокусировка ультразвуковых волн, что приводит к снижению качества двумерных изображений слоев внутренней структуры дефекта, из которых впоследствии формируется объёмное трехмерное изображение дефекта изделия контроля. Большая апертура источников излучения затрудняет проведение автоматизированной ультразвуковой томографии. Небольшое изменение толщины изделия приводит к значительному увеличению погрешности определения дефекта, его величины и положения в изделии контроля. Изображение, полученное с помощью секторного сканирования, содержит большое число перекрестных помех, что препятствует точному определению положения дефектов в изделии контроля. Помехи вызваны шумами, а также искажениями, вызванными электронной схемой ультразвукового преобразователя. Перекрестные помехи «затеняют» большую площадь сканирования, а пиковые значения помех существенно превышают полезный сигнал, отраженный от дефекта. Этот способ не может быть использован для контроля изделий большой толщины.

Известен способ ультразвукового контроля металлических изделий с неровными поверхностями [п.п. 10, 13, 15 ф-лы RU 2381497 С2, МПК G01N29/04 (2000.01), опубл. 10.02.2010], включающий этапы, на которых: обеспечивают жидкое связующее (воду) толщиной в несколько длин волн ультразвука между изделием и ультразвуковым преобразователем с многоэлементной акустической решеткой, измеряют двумерный профиль поверхности изделия как функцию кодированного положения ультразвукового зонда, используя ультразвуковой метод. Включают поочередно каждый отдельный элемент ультразвукового преобразователя одновременно с измерением двумерного профиля поверхности изделия контроля. Регистрируют отраженные ультразвуковые колебания для каждого отдельного элемента ультразвукового преобразователя. Рассчитывают параметры обработки сигнала на основе измеренного профиля поверхности, как функцию кодированного положения ультразвукового зонда, для устранения искажения ультразвукового луча. Обрабатывают собранный массив данных от каждого отдельного элемента преобразователя, используя вновь рассчитанные параметры сигнала, для коррекции неровностей поверхности детали. Во время этапа обработки собранного массива данных используют методику фокусирования с синтезированной апертурой.

Ультразвуковая волна ультразвукового преобразователя, проходя толстый слой изделия контроля, быстро затухает вследствие потери энергии. Амплитуда ультразвуковой волны уменьшается и становится сравнимой с амплитудой помех. Это порождает потерю точности измерений.

В условиях искажения сигналов нельзя точно определить величину, как прошедшего через изделие ультразвукового сигнала, так и отраженного ультразвукового сигнала от внутреннего объёма изделия.

Известен способ ультразвукового контроля изделий и материалов [RU 2179313 C2, МПК G01N29/06 (2000.01), G01N29/04 (2000.01), опубл. 10.02.2002], выбранный в качестве прототипа, заключающийся в том, что изделие контроля помещают в ванну с водой и сканируют ультразвуковым преобразователем по профилю изделия при возвратно-поступательном движении преобразователя поперек области контроля, например, сварного шва и перемещении изделия вдоль и внутри ванны. Регистрируют амплитуды и координаты ультразвуковых эхо-сигналов. Обрабатывают данные на компьютере и получают на дисплее двумерные ультразвуковые изображения при B- и C- сканировании. Не менее трех изображений, образующих группу, получаемую при B- сканировании, суммируют в одно изображение. При наличии в нем дефекта, «полистно» просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта.

Способ основан на определении координат отражающих точек дефекта в изделии контроля и измерении амплитуд отраженных и пропущенных ультразвуковых волн/сигналов. Однако если дефект находится на большой глубине изделия контроля, то амплитуда отраженного сигнала значительно уменьшается и расширяется по форме в результате затухания ультразвукового сигнала. Отношение полезный сигнал/шум становится малым по величине, а величина амплитуды отраженного сигнала, если она мала по величине, зависит от геометрической формы дефекта и его ориентации в изделии контроля.

Техническим результатом предлагаемого изобретения является создание способа контроля дефектности металлических изделий, позволяющего реализовать ультразвуковой контроль изделий с глубоким залеганием дефектов, выявить дефект, его величину и место расположения в реальном режиме времени.

Способ ультразвукового контроля дефектности металлического изделия, также как в прототипе, включает размещение изделия контроля в иммерсионной ванне, сканирование изделия ультразвуковыми сигналами при возвратно-поступательном перемещении ультразвукового датчика в иммерсионной жидкости над изделием контроля поперек области контроля, регистрацию амплитуды и координаты ультразвуковых эхо-сигналов, обработку данных на компьютере и получение на дисплее двумерных ультразвуковых изображений при B- и C-сканировании изображений, образующих группу, получаемую при B-сканировании, суммируют их в одно изображение, при наличии в изделии дефекта, «полистно» просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта.

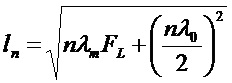

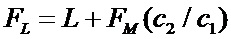

Согласно изобретению сканируют изделие контроля ультразвуковыми сигналами от датчиков линейной фазированной антенной решетки через зонную пластинку из полилактида с продольными прямоугольными отверстиями, которую прикрепляют перед датчиками, предварительно изготовив с помощью 3D-принтера, определив её толщину th и размеры зон ln из выражения:

где n – номер зоны зонной пластинки;

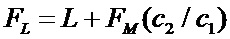

FL – глубина фокусировки ультразвуковых волн в плоскости пассивной апертуры датчиков фазированной антенной решетки:

где L – толщина слоя иммерсионной жидкости между изделием контроля и фазированной антенной решеткой;

FM – заданная глубина фокусировки ультразвуковых волн в изделии контроля;

с1 – скорость распространения ультразвуковых волн в изделии контроля;

с 2 – скорость распространения ультразвуковых волн в иммерсионной жидкости.

Шаг сканирования вдоль активной ΔХ и вдоль пассивной апертуры ΔУ фазированной антенной решетки составляет не более 1 мм. Определяют количество шагов сканирования Nx и Ny по осям Х и У и количество цифровых отсчетов Nz в одном ультразвуковом сигнале в каждой точке сканирования и формируют матрицу значений A (Nz, Nх, Nу), на основе которой визуализируют изображение внутреннего дефекта изделия контроля.

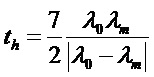

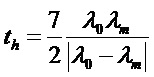

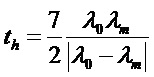

Толщину зонной пластинки th определяют из выражения:

где

Количество шагов сканирования Nx и Ny по осям Х и У определяют по формулам

Nx = Lx/ΔХ;

Ny = Ly/ΔY,

где Lx – размер области сканирования изделия контроля по оси Х;

Ly – размер области сканирования изделия контроля по оси У.

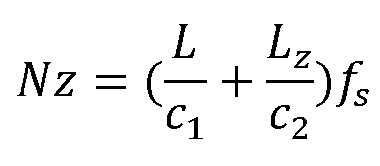

Количество цифровых отсчетов Nz в одном ультразвуковом сигнале в каждой точке сканирования определяют по формуле:

где Lz – расстояние по оси Z от верхней поверхности изделия контроля до точки сканирования;

fs – частота оцифровки ультразвукового сигнала датчика фазированной антенной решетки.

Предложенное использование зонной пластинки позволяет концентрировать и фокусировать энергию ультразвуковых волн на заданной глубине изделия контроля за счет физического эффекта концентрации энергии любого излучения с помощью зон Френеля. Так как размер зон зонной пластинки влияет на глубину фокусировки ультразвуковых волн, то для оперативного контроля на нужной глубине в конкретных точках изделия контроля зонную пластинку других размеров можно быстро изготовить и заменить. Быстрое изготовление зонных пластинок нужного размера по толщине и величине зон осуществляют на 3D-принтере. Используемый для изготовления зонной пластинки материал - полилактид обладает необходимыми характеристиками для усиления ультразвуковых волн, и возможностью быстрого изготовления методом печати на 3D-принтере [Шкуро А. Е., Кривоногов П. С. Технологии и материалы 3D-печати. – 2017. - С. 25-27].

Высокое соотношение сигнал/шум обеспечивается использованием зонной пластинки, так как её размеры зависят от длины ультразвуковой волны в изделии контроля, иммерсионной среды и координат точек, в которых осуществляется концентрация энергии ультразвуковых волн в изделии контроля. Амплитуда ультразвуковых волн при использовании зонной пластинки становится более узкой и большей по величине [Д.В. Сивухин. Общий курс физики. Оптика. – М.: Наука, 1980. - С. 272]. Ультразвуковые волны, усиленные зонной пластинкой, проникают на большую глубину, что позволяет получать более четкую картину дефекта в толстостенных изделиях, например, трубах высокого давления.

Предложенная последовательность действий позволила исключить погрешность измерения дефектности металлических изделий большой толщины и упростить процедуру контроля изделий.

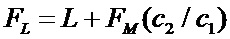

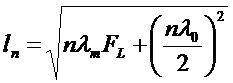

На фиг. 1 показана блок-схема установки для ультразвукового контроля дефектности металлического изделия.

На фиг. 2 показан узел сканирования.

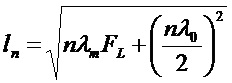

На фиг. 3 представлен внешний вид фазированной антенной решётки.

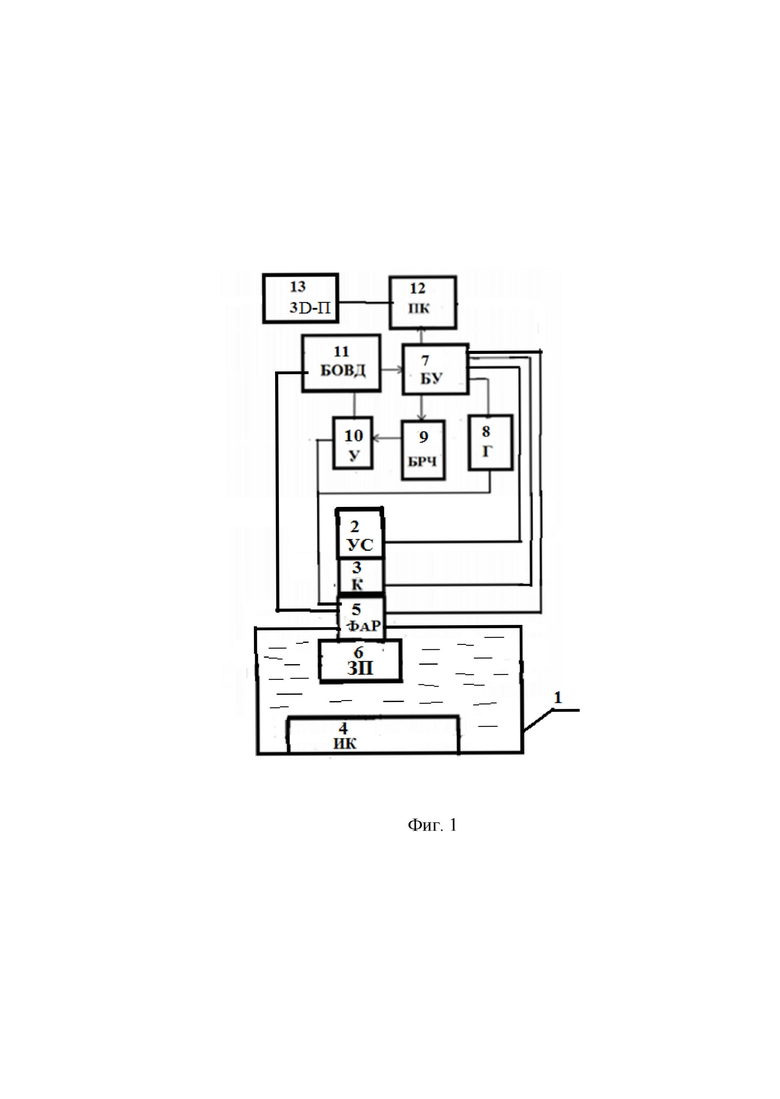

На фиг. 4 представлен корпус дискового затвора трубопровода ДУ 300 (отливка из стали).

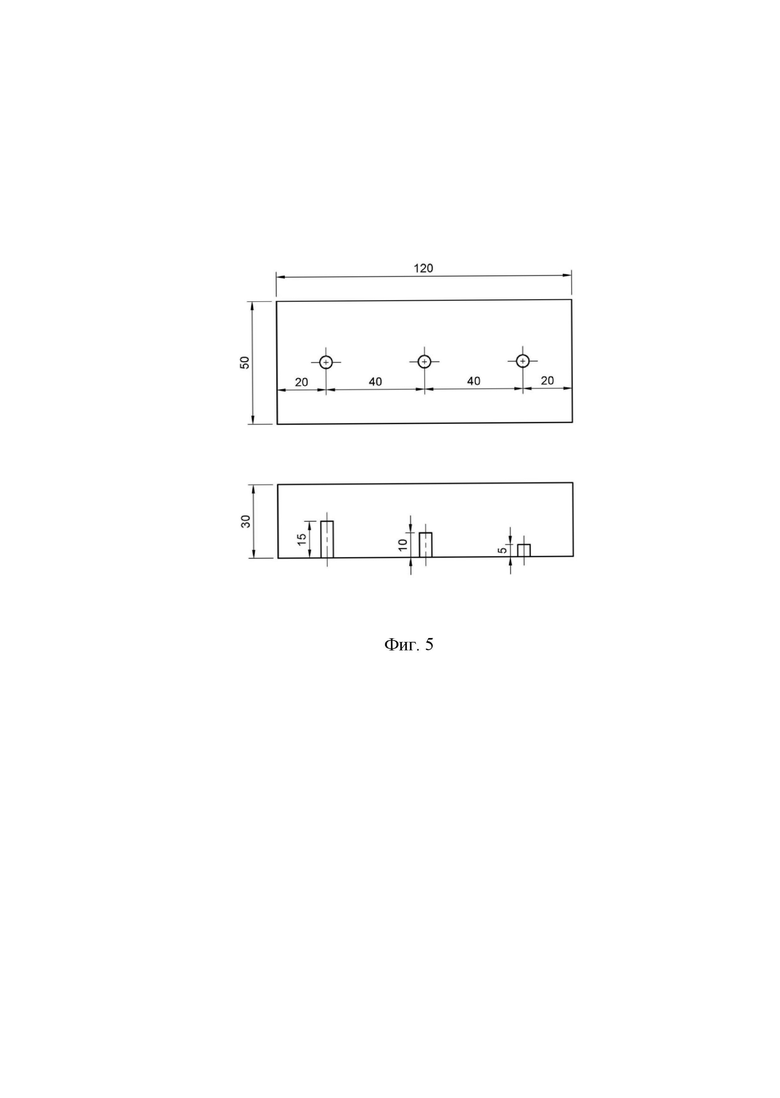

На фиг. 5 представлены размеры изделия контроля - пластинки, вырезанной из фланца корпуса дискового затвора трубопровода, показанного на фиг. 3.

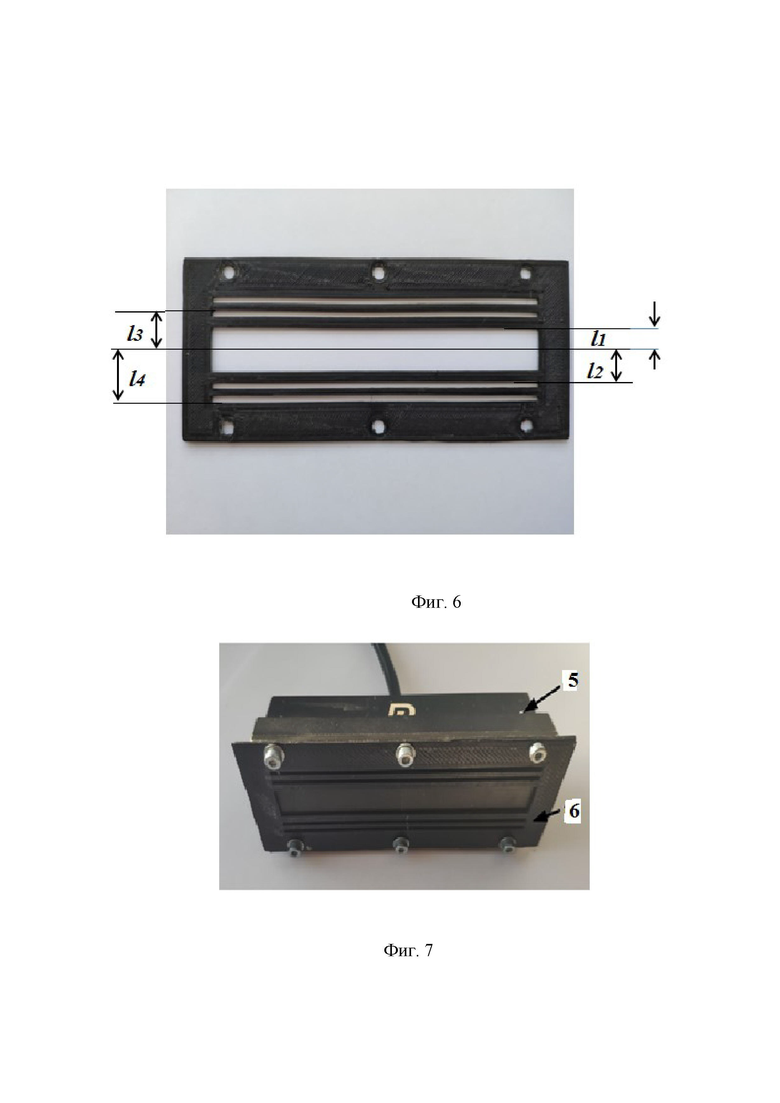

На фиг. 6 показан внешний вид изготовленной на 3D-принтере зонной пластинки с указанием размеров зон l1; l2; l3; l4.

На фиг. 7 представлен внешний вид фазированной антенной решётки с прикрепленной к ней зонной пластинкой.

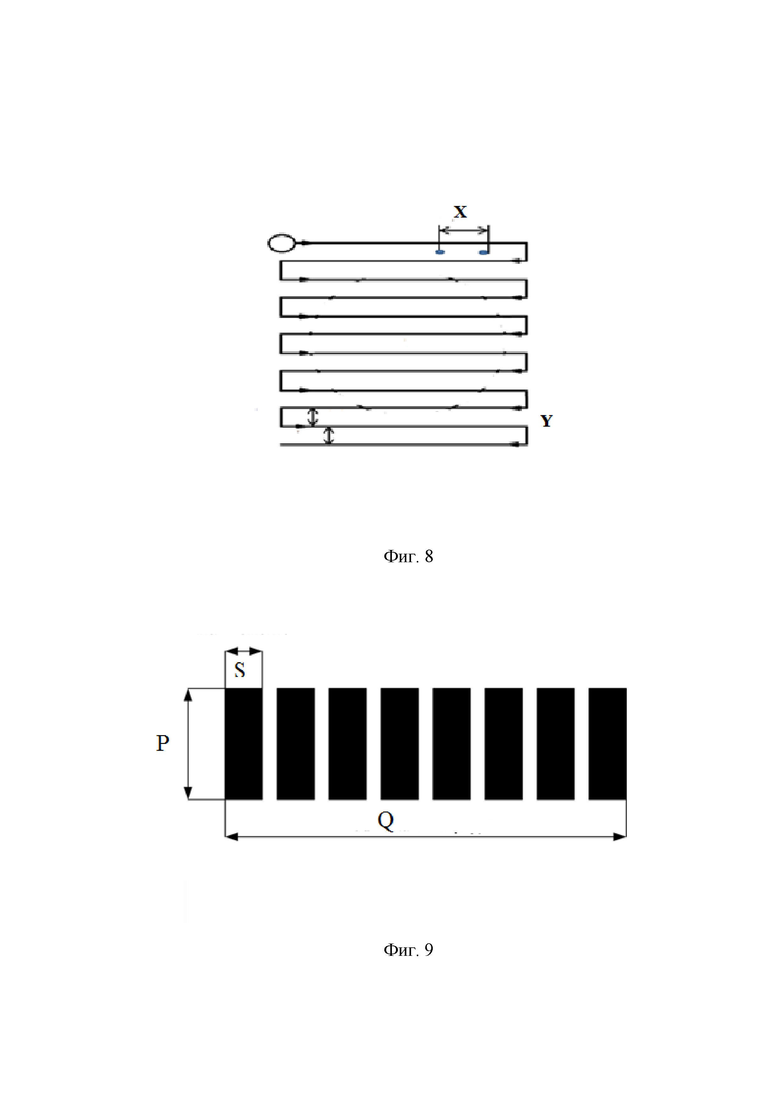

На фиг. 8 показаны траектория и шаг сканирования изделия контроля.

На фиг. 9 показаны активная Q и пассивная апертуры Р фазированной антенной решетки и размер S ультразвукового датчика.

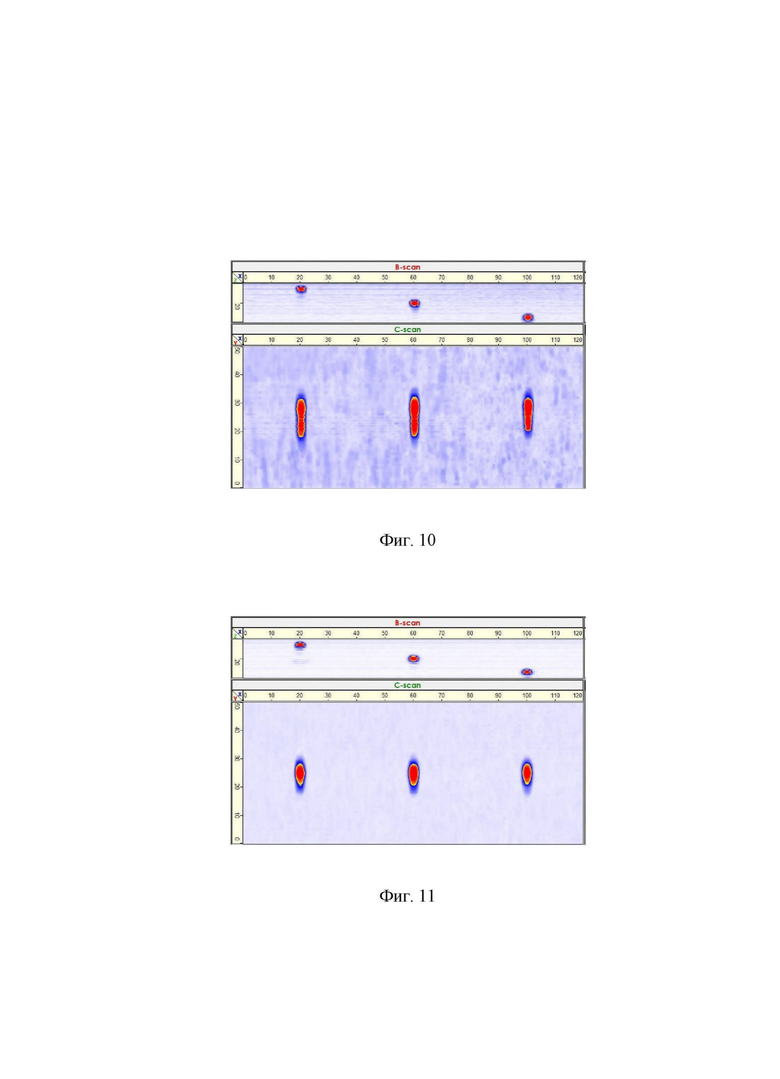

На фиг. 10 представлены изображения дефектов изделия контроля, полученные без использования зонной пластинки (вверху В-скан, внизу С-скан).

На фиг. 11 представлены изображения дефектов изделия контроля, полученные при использовании зонной пластинки (вверху В-скан, внизу С-скан).

На фиг. 12 представлено компьютерное изображение пластинки с обнаруженными дефектами, расположенными на разных глубинах.

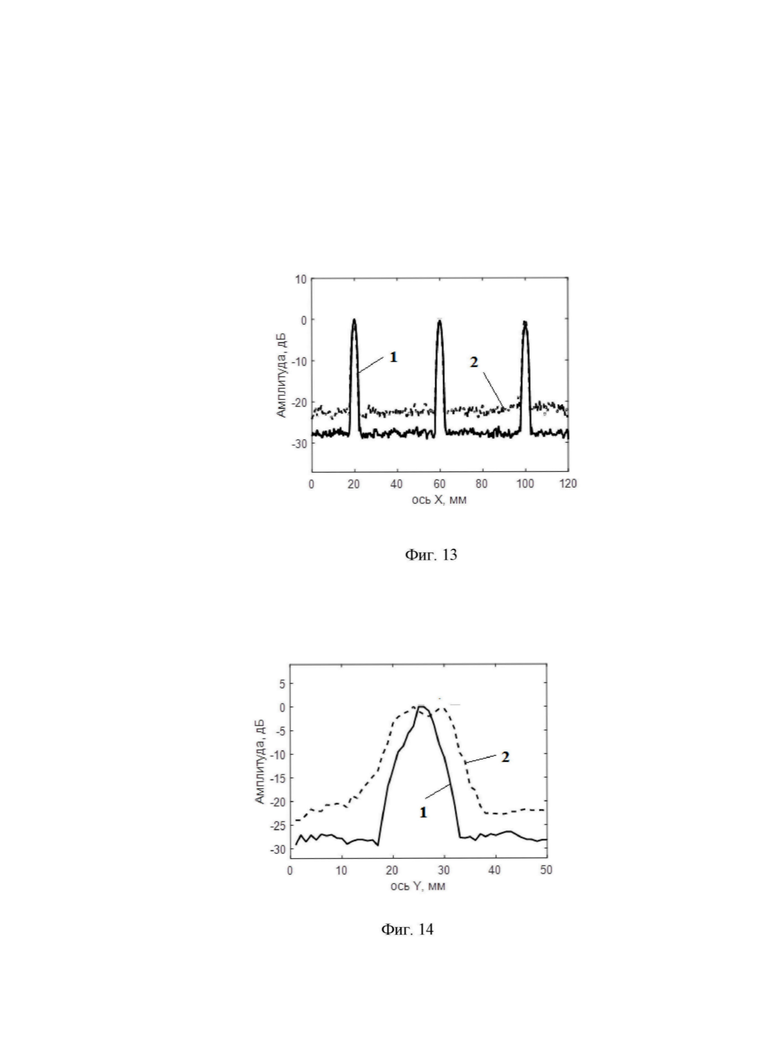

На фиг. 13 показано полученное изменение амплитуды ультразвукового сигнала при сканировании по оси Х, где кривая 1 – при использовании зонной пластинки, кривая 2 – без использования зонной пластинки.

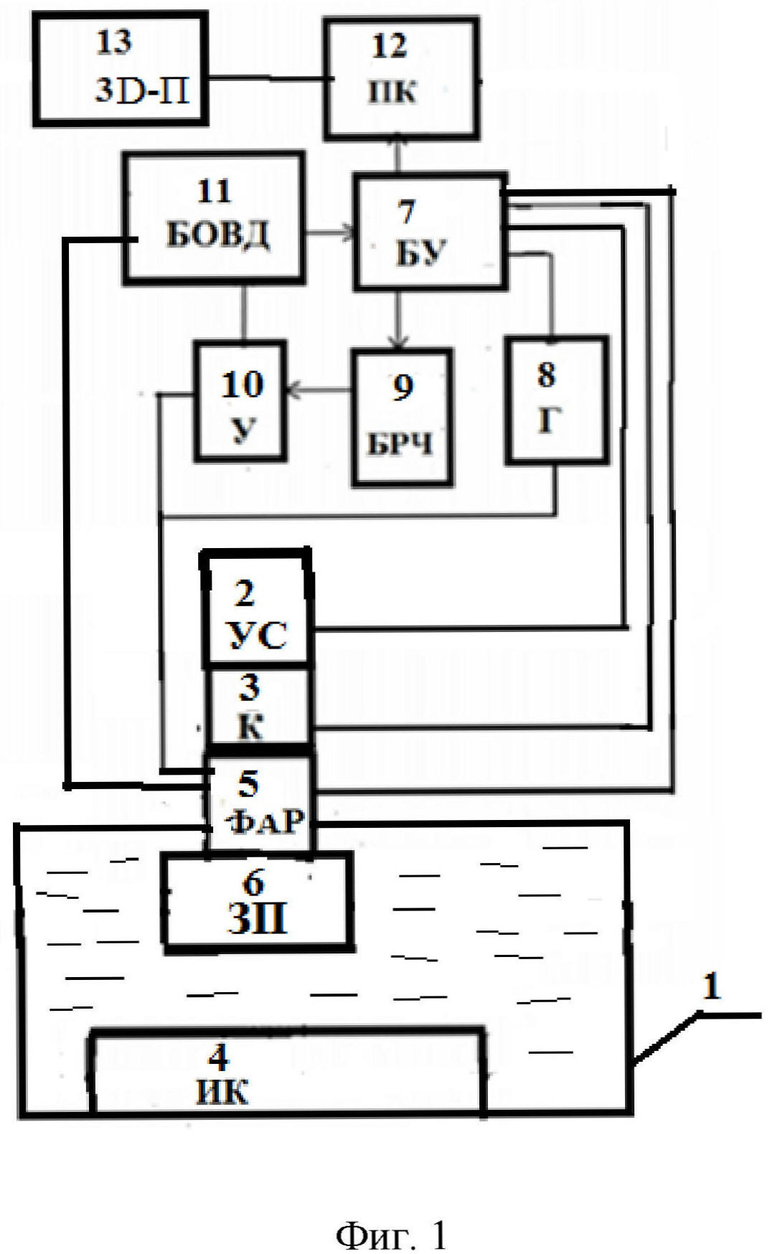

На фиг. 14 представлена амплитуда ультразвукового сигнала по оси сканирования Y (дефект в изделии контроля на глубине 15 мм), где кривая 1 - при использовании зонной пластинки и кривая 2 - без использования зонной пластинки.

На фиг. 15 представлена амплитуда ультразвукового сигнала по оси сканирования Y (дефект в изделии контроля на глубине 20 мм), где кривая 1 - при использовании зонной пластинки и кривая 2 - без использования зонной пластинки.

На фиг. 16 представлена амплитуда ультразвукового сигнала по оси сканирования Y (дефект на глубине 25 мм), где кривая 1 - при использовании зонной пластинки и кривая 2 - без использования зонной пластинки.

Установка для ультразвукового контроля дефектности металлического изделия содержит иммерсионную ванну 1 и узел сканирования 2 (УС), который размещен на направляющих с возможностью возвратно-поступательного движения над иммерсионной ванной 1 (фиг. 1 и 2). На узле сканирования 2 (УС) размещена каретка 3 (К) с возможностью перемещения вдоль иммерсионной ванны 1 над изделием контроля 4 (ИК). На каретке 3 (К) закреплена линейная фазированная антенная решетка 5 (ФАР) из ультразвуковых датчиков. К фазированной антенной решетке 5 (ФАР) перед её датчиками прикреплена зонная пластинка 6 (3П).

Блок управления узлом сканирования 2 (УС) (на фиг. 1 не показан), блок управления кареткой 3 (К) и ультразвуковые датчики фазированной антенной решётки 5 (ФАР) подключены к блоку управления 7 (БУ), который подключен к генератору ультразвуковых импульсов 8 (Г). К блоку управления 7 (БУ) подключен блок регулировки чувствительности 9 (БРЧ), который соединен с усилителем 10 (У). Усилитель 10 (У) и генератор 8 (Г) соединены с датчиками фазированной антенной решетки 5 (ФАР), которые подключены к блоку обработки и визуализации данных 11 (БОВД), который соединен с усилителем 10 (У) и блоком управления 7 (БУ), который подключен к персональному компьютеру 12 (ПК). Персональный компьютер соединен с 3D-принтером 13 (3D-П).

В качестве узла сканирования 2 (УС) использовали сканер IdealSystem3D Ideal фирмы Ideal Technologies GmBH. Фазированная антенная решетка 5 (ФАР) - промышленная фазированная антенная решетка Doppler 2.5L64-1.5x26 фирмы KARL DEUTSCH (фиг. 3).

Изделие контроля 4 (ИК) представляло собой пластину с размерами 120х50х30 мм, вырезанную из фланца корпуса дискового затвора трубопровода ДУ 300 (отливка из стали) высокого давления, изготовленного Томским электромеханическим заводом (фиг. 4). В пластине были просверлены три отверстия диаметром 4 мм и длиной 5, 10 и 15 мм (фиг. 5).

Изделие контроля 4 (ИК) поместили в иммерсионную ванну 1, заполненную водой.

В блок управления 7 (БУ) и в блок обработки данных 11 (БОВД) записали все данные, необходимые для проведения ультразвукового контроля дефектности изделия 4 (ИК):

скорость распространения ультразвуковых волн в изделии контроля (сталь), с1 = 5900 м/с;

скорость распространения ультразвуковых волн в иммерсионной жидкости (воде), c2 = 1480 м/с;

толщина слоя воды между изделием контроля и фазированной антенной решеткой, L - 10 мм;

длина ультразвуковой волны в иммерсионной жидкости (воде),

длина ультразвуковой волны в изделии контроля (сталь),

размеры активной Q = 1,5 мм и пассивной апертуры P = 26 мм фазированной антенной решетки 5 (ФАР);

расстояние между датчиками фазированной антенной решетки 5 (ФАР) - 1,5 мм,

частота излучения ультразвуковых датчиков фазированной антенной решетки, f = 2,5 МГц;

возможная глубина залегания дефекта в изделии контроля, Fм = 15мм.

Используя персональный компьютер 12 (ПК), определили толщину изготавливаемой из полилактида зонной пластинки 6 (ЗП):

Определили глубину фокусировки ультразвуковых волн FL в изделии контроля 4 (ИК):

Определили размеры зон пластинки 6 (ЗП) по формуле:

l1 = 6,47 мм; l2 = 9,17 мм; l3 = 11,24 мм; l4 = 12,99 мм.

Все рассчитанные параметры зонной пластинки 6 (ЗП) передали в программный блок 3D-принтера 13 (3D-П), в качестве которого использовали 3D-принтер Picaso Designer X-Pro фирмы PICASO 3D, и изготовили зонную пластинку 6 (ЗП) (фиг. 6).

Зонную пластинку 6 (ЗП) прикрепили на поверхности фазированной антенной решётки 5 (ФАР) перед её датчиками (фиг. 7). Фазированную антенную решётку 5 (ФАР) вместе с зонной пластинкой 6 (ЗП) опустили в иммерсионную ванну 1, наполненную водой так, чтобы расстояние между верхней поверхностью изделия контроля 4 (ИК) и фазированной антенной решеткой 5 (ФАР) составляло 10 мм.

По команде с блока управления 7 (БУ) включили генератор импульсов 8 (Г), установили усиление сигналов для ультразвуковых датчиков фазированной антенной решетки 5 (ФАР) усилителем 10 (У), отрегулировали чувствительность сигналов с помощью блока регулировки чувствительности 9 (БРЧ), установили траекторию сканирования изделия контроля 4 (ИК) по координатам Х и У (фиг. 8) кареткой 3 (К) узла сканирования 2 (УС) и включили ультразвуковые датчики фазированной антенной решётки 5 (ФАР). Задали шаг сканирования вдоль активной Q апертуры фазированной антенной решётки 5 (ФАР) ΔХ=1 мм и шаг сканирования вдоль пассивной P апертуры фазированной антенной решётки 5 (ФАР) ΔУ=1 мм (фиг. 9), учитывая размер каждого датчика S. Задали количество шагов каретки 3 (К) узла сканирования 2 (УС) по осям X и Y, которые определили следующим образом: так как частота излучения f ультразвуковых датчиков фазированной антенной решетки 5 (ФАР) равна 2,5 МГц, а скорость распространения ультразвуковых волн в стали с1 равна 5900 м/с, то длина ультразвуковых волн в изделии контроля 4 (ИК)

Количество цифровых отсчетов в одном ультразвуковом сигнале Nz в каждой точке сканирования определили следующим образом:

L z - расстояние по оси Z от верхней поверхности изделия контроля до точки сканирования;

f s - дискретная частота оцифровки ультразвукового сигнала датчика фазированной антенной решетки 5 (ФАР).

Так как L = 10 мм; Lz = 30 мм; с1 = 1480 м/с; с2 = 5900 м/с; fs = 100 МГц, то число отсчетов составляет Nz = 2368.

Полученное число цифровых отсчетов Nz записали в строку команд блока управления 7 (БУ), а для использования стандартной программы визуализации в блоке обработки и визуализации данных 11 (БОВД) - время прохождения ультразвукового сигнала в заданной точке траектории сканирования в зависимости от расстояния от датчиков фазированной антенной решетки 5 (ФАР) до слоя, который сканируется внутри изделия контроля 4 (ИК). Это время составляет для различных слоев сканирования от 15 до 30 мкс.

В блоке обработки и визуализации данных 11 (БОВД) сформировали матрицу значений A (Nz, Nх, Nу), для записи ультразвуковых сигналов от каждого датчика фазированной антенной решетки 5 (ФАР), полученных от каждой точки траектории сканирования (фиг. 8) и для формирования итогового трехмерного изображения внутренней структуры изделия контроля 4 (ИК).

Посредством компьютера 12 (ПК) запустили процесс измерения. Для этого подали сигнал блоку управления 7 (БУ), который управлял перемещением каретки 3 (К) в соответствии с заданной траекторией сканирования, а также генератором ультразвуковых импульсов 8 (Г), блоком регулировки чувствительности 9 (БРЧ), блоком оцифровки и визуализации данных 11 (БОВД).

Сигнал-команда от блока управления 7 (БУ) запускала перемещение каретки 3 (К) в исходную точку для начала процесса измерения. Блок управления 7 (БУ) одновременно запускал генерацию импульса на генераторе ультразвуковых импульсов 8 (Г). Получаемые датчиками фазированной антенной решетки 5 (ФАР) ультразвуковые сигналы регистрировали в блоке обработки и визуализации данных 11 (БОВД).

Ультразвуковые сигналы от датчиков фазированной антенной решетки 5 (ФАР), пройдя через отверстия зонной пластинки 6 (ЗП), концентрировались и фокусировались на заданной глубине изделия контроля 4 (ИК), проходили через слой иммерсионной жидкости над изделием контроля 4 (ИК), частично отражались от поверхности изделия контроля 4 (ИК) и от его дефектов, частично проходили внутрь изделия контроля 4 (ИК) и отражались от его нижней внутренней поверхности. Ультразвуковые сигналы от изделия контроля 4 (ИК), прошедшие через отверстия зонной пластинки 6 (ЗП), регистрировали по длительности прохождения всеми датчиками фазированной антенной решетки 5 (ФАР) и записывали в блок обработки и визуализации данных 11 (БОВД).

Коэффициент усиления ультразвуковых сигналов от датчиков 5 (ФАР) регулировали блоком регулировки чувствительности 10 (БРЧ), который управлялся блоком управления 7 (БУ) в соответствии с заданными настройками сканирования изделия контроля 4 (ИК). Усиленный усилителем сигналов 10 (У) датчиков фазированной антенной решетки 5 (ФАР) сигнал передавался блоку оцифровки и визуализации данных 11 (БОВД). Цифровой код этого ультразвукового сигнала через блок управления 7 (БУ) передавался компьютеру 12 (ПК), на котором происходило восстановление внутренней структуры изделия контроля 4 (ИК). Процесс сканирования по траектории (фиг. 8) повторяли для каждого шага сканирования изделия контроля 4 (ИК) вдоль активной Q апертуры фазированной антенной решетки 5 (ФАР) и по полученным ультразвуковым сигналам, усиленным зонной пластинкой 6 (ЗП), восстанавливали изображения слоя внутренней структуры изделия контроля 4 (ИК). Затем каретку 3 (К) узла сканирования 2 (УС) с фазированной антенной решёткой 5 (ФАР) и зонной пластинкой 6 (ЗП) смещали на один шаг вдоль пассивной Р апертуры фазированной антенной решётки 5 (ФАР) и проводили сканирование вдоль её активной Q апертуры, фиксировали очередной слой внутренней структуры изделия контроля 4 (ИК).

Все полученные слои сканирования внутренней структуры изделия контроля 4 (ИК) объединили в единое изображение в блоке обработки и визуализации данных 11 (БОВД) и на экране персонального компьютера 12 (ПК) получили объёмное изображение дефектов, по которому определили их величины и места нахождения в теле изделия контроля 4 (ИК).

Для этого из совокупности всех ультразвуковых сигналов от измеренных точек изделия контроля 4 (ИК) сформировали изображение В- и С-развертки (фиг. 10 и 11) компьютерной томограммы изделия контроля 4 (ИК) и визуализировали дефекты и их координаты. Обработав данные на компьютере 12 (ПК) и получив на дисплее двумерные ультразвуковые изображения при B- и C-сканировании от всех слоев, образующих группу, получаемую при B-сканировании, суммировали их в одно изображение и оценили размеры дефекта.

На фиг. 12 представлено полученное на экране персонального компьютера 12 (ПК) изображение пластины, с обнаруженными дефектами, расположенными на разных глубинах. Координаты полученных изображений дефектов на фиг. 12 соответствуют координатам отверстий, сделанных в теле пластины (фиг. 5).

Сравнение В- и С-сканов, полученных при ультразвуковом контроле дефектности изделия 4 (ИК) без использования зонной пластинки 6 (ЗП) (фиг. 10) и при использовании зонной пластинки (фиг. 11) показывает, что размытость дефектов значительно выше в отсутствие зонной пластинки по сравнению с изображением дефектов, полученных при использовании зонной пластинки.

При сканировании изделия контроля 4 (ИК) по оси X величина амплитуды ультразвукового сигнала, полученного от дефекта изделия, без использования зонной пластинки 6 (ЗП) фиксируется на уровне шума (кривая 2 на фиг. 13). В то время как амплитуда ультразвукового сигнала с применением зонной пластинки (кривая 1 на фиг. 13) четко выражена и значительно превышает величину шумового сигнала.

При сканировании изделия контроля 4 (ИК) по оси Y (искусственный дефект расположен на глубине 15 мм от дна пластины), амплитуда ультразвукового сигнала с использованием зонной пластинки 6 (ЗП) ярко выражена (кривая 1 на фиг. 14), более узкая по размерам, в то время как зависимость амплитуды от координаты без зонной пластинки (кривая 2 на фиг. 14) имеет два максимума и имеет более «расплывчатый» вид, что затрудняет определение координаты положения дефекта.

На фиг. 15 приведена амплитуда ультразвукового сигнала по оси Y (дефект на глубине 20 мм от дна изделия контроля). Видно, что с увеличением глубины залегания дефекта в изделии контроля ультразвуковой сигнал по-прежнему имеет узкую форму и единственный максимум. Это свидетельствует об большой концентрации энергии ультразвуковых волн, что увеличивает эффективность контроля изделия.

На фиг. 16 представлена амплитуда ультразвукового сигнала, зарегистрированного при сканировании изделия контроля по оси Y (дефект на глубине 25 мм). Сигнал имеет ярко выраженную форму и один максимум при использовании зонной пластинки 6 (ЗП) (кривая 1 на фиг. 16), в отличие от зарегистрированного датчиками фазированной антенной решёткой 5 (ФАР) без зонной пластинки (кривая 2 на фиг. 16).

Таким образом, последовательность действий над изделием контроля 4 (ИК) позволила получить высокое отношение сигнал/шум при использовании зонной пластинки 6 (ЗП), получить компьютерное изображение дефектов на экране компьютера 12 (ПК), исключить погрешность измерения дефектности металлических изделий большой толщины, упростить процедуру контроля металлических изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ | 2023 |

|

RU2799111C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ | 2023 |

|

RU2817123C1 |

| Способ ультразвукового контроля плотности керамических изделий | 2018 |

|

RU2682094C1 |

| СПОСОБ ВИЗУАЛИЗАЦИИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2532597C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2589456C1 |

Использование: для ультразвукового контроля дефектности металлического изделия. Сущность изобретения заключается в том, что осуществляют размещение изделия контроля в иммерсионной ванне, сканирование изделия ультразвуковыми сигналами при возвратно-поступательном перемещении ультразвукового датчика в иммерсионной жидкости над изделием контроля поперек области контроля, регистрацию амплитуды и координаты ультразвуковых эхо-сигналов, обработку данных на компьютере и получение на дисплее двумерных ультразвуковых изображений при B- и C-сканировании изображений, образующих группу, получаемую при B-сканировании, суммируют их в одно изображение, при наличии в изделии дефекта «полистно» просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта, при этом сканируют изделие контроля ультразвуковыми сигналами от датчиков линейной фазированной антенной решетки через зонную пластинку из полилактида с продольными прямоугольными отверстиями, которую прикрепляют перед датчиками, предварительно изготовив с помощью 3D-принтера, определив ее толщину th и размеры зон ln из заданного математического выражения, причем шаг сканирования вдоль активной ΔХ и вдоль пассивной апертуры ΔУ фазированной антенной решетки составляет не более 1 мм, определяют количество шагов сканирования Nx и Ny по осям Х и У и количество цифровых отсчетов Nz в одном ультразвуковом сигнале в каждой точке сканирования и формируют матрицу значений A (Nz, Nх, Nу), на основе которой визуализируют изображение внутреннего дефекта изделия контроля. Технический результат: обеспечение возможности ультразвукового контроля изделий с глубоким залеганием дефектов, выявление дефектов, их величины и места расположения в реальном режиме времени. 3 з.п. ф-лы, 16 ил.

1. Способ ультразвукового контроля дефектности металлического изделия, включающий размещение изделия контроля в иммерсионной ванне, сканирование изделия ультразвуковыми сигналами при возвратно-поступательном перемещении ультразвукового датчика в иммерсионной жидкости над изделием контроля поперек области контроля, регистрацию амплитуды и координаты ультразвуковых эхо-сигналов, обработку данных на компьютере и получение на дисплее двумерных ультразвуковых изображений при B- и C-сканировании изображений, образующих группу, получаемую при B-сканировании, суммируют их в одно изображение, при наличии в изделии дефекта «полистно» просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта, отличающийся тем, что сканируют изделие контроля ультразвуковыми сигналами от датчиков линейной фазированной антенной решетки через зонную пластинку из полилактида с продольными прямоугольными отверстиями, которую прикрепляют перед датчиками, предварительно изготовив с помощью 3D-принтера, определив ее толщину th и размеры зон ln из выражения:

где n – номер зоны зонной пластинки;

FL – глубина фокусировки ультразвуковых волн в плоскости пассивной апертуры датчиков фазированной антенной решетки:

где L – толщина слоя иммерсионной жидкости между изделием контроля и фазированной антенной решеткой;

FM – заданная глубина фокусировки ультразвуковых волн в изделии контроля;

с1 – скорость распространения ультразвуковых волн в изделии контроля;

с2 – скорость распространения ультразвуковых волн в иммерсионной жидкости;

причем шаг сканирования вдоль активной ΔХ и вдоль пассивной апертуры ΔУ фазированной антенной решетки составляет не более 1 мм, определяют количество шагов сканирования Nx и Ny по осям Х и У и количество цифровых отсчетов Nz в одном ультразвуковом сигнале в каждой точке сканирования и формируют матрицу значений A (Nz, Nх, Nу), на основе которой визуализируют изображение внутреннего дефекта изделия контроля.

2. Способ по п. 1, отличающийся тем, что толщину зонной пластинки th определяют из выражения:

где

3. Способ по п. 1, отличающийся тем, что количество шагов сканирования Nx и Ny по осям Х и У определяют по формулам

Nx = Lx/ΔХ;

Ny = Ly/ΔY,

где Lx – размер области сканирования изделия контроля по оси Х;

Ly – размер области сканирования изделия контроля по оси У.

4. Способ по п. 1, отличающийся тем, что количество цифровых отсчетов Nz в одном ультразвуковом сигнале в каждой точке сканирования определяют по формуле:

где Lz – расстояние по оси Z от верхней поверхности изделия контроля до точки сканирования;

fs – частота оцифровки ультразвукового сигнала датчика фазированной антенной решетки.

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 1999 |

|

RU2179313C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2015 |

|

RU2596242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИАЛИНА | 0 |

|

SU171559A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

| US 20090095087 A1, 16.04.2009 | |||

| CN 103675107 A, 26.03.2014. | |||

Авторы

Даты

2020-06-10—Публикация

2019-11-21—Подача