Изобретение относится к области неразрушающего контроля качества сварных соединений, в частности, к ультразвуковому контролю сварных швов зубчатых колес. Может быть использовано для контроля качества сварных швов, полученных электронно-лучевой сваркой. Применимо для контроля зубчатых колес коробки приводов газотурбинных двигателей при отсутствии возможности контроля с другой стороны, применимо для контроля зубчатых колес редукторов, для контроля сварных швов изделий, имеющих трубчатую форму сложной конфигурации.

Известно устройство для контроля качества сварных швов зубчатых колес по патенту РФ №2751149, G01N 29/265, 2021. Устройство для контроля качества сварных швов работает следующим образом. Для исследования сварного шва зубчатого колеса устанавливают устройство контроля на изделии. Ультразвуковой преобразователь вводят внутрь отверстия ступицы зубчатого колеса и устанавливают на начало сварного шва, при этом амортизатор поджимает его к поверхности зубчатого колеса. В качестве ультразвукового преобразователя используют раздельно-совмещенный пьезоэлектрический преобразователь (РС ПЭП), подключенный к ультразвуковому дефектоскопу типа УСД-50, УД2В-П46 и к др. Подключение производят с помощью электрического провода с клеммами типа «Lemo» или «СР-50». Для управления устройством при поиске скрытых в контролируемом материале несплошностей проводят первоначальную установку допустимых значений амплитуды эхосигналов. Настройку ультразвукового дефектоскопа на стандартных рабочих образцах осуществляют в начале каждого очередного сеанса работы. Устанавливают наиболее допустимую величину амплитуды эхосигнала от искусственного отражателя. Данную величину определяют по значению, при котором качество сигналов, полученных от несплошностей материала изделия или от искусственных отражателей, удовлетворяет условиям проведения исследовательских работ. Контроль проводят на поисковом и браковочном уровне. РС ПЭП по команде ультразвукового дефектоскопа излучает зондирующие импульсы ультразвуковых волн в материал сварного шва зубчатого колеса для выявления дефектов. Дефектами являются несплошности, расположенные в глубине материала. Преобразователь принимает ультразвуковые волны, отраженные от несплошностей структуры материала объекта контроля. Показания датчика пути используют: для определения положения преобразователя относительно начала сварного шва. На дисплее датчика отображается информация в виде цифровых значений. Данные цифровые значения показывают расстояние в мм, которое преодолел преобразователь относительно начала сварного шва. Проводят ультразвуковой контроль структуры материала зубчатого колеса вдоль всего сварного шва. Далее обрабатывают показания преобразователя и используют их для выявления несплошностей, превышающих допустимые значения амплитуды эхосигналов. Недостатком является неполная информация о выявленных дефектах в изделии, невозможность определения формы дефекта, его истинных размеров, возможные погрешности при вычислении пути и определении местоположения дефектов, что влияет на качество изделий, вводимых в производство.

Известен способ ультразвукового контроля сварных соединений труб малого диаметра по патенту РФ на изобретение №2394235, G01N 29/26, 2010. Способ заключается в том, что сканируют ультразвуковым пучком с помощью выполненной в виде полукруга пьезопластины ультразвукового пьезоэлектрического преобразователя по профилю сварного шва трубы, регистрируют эхо-сигналы, обрабатывают данные в вычислительном блоке преобразователя, получают на дисплее двухмерные ультразвуковые изображения и определяют места расположения дефектов в сварном соединении, при этом сканирование производится путем поперечно-продольного перемещения пьезоэлектрического преобразователя с одной и другой стороны от сварного шва, шаг сканирования вдоль оси шва не должен превышать половины диаметра выполненной в виде полукруга пьезопластины ультразвукового пьезоэлектрического преобразователя, при этом скорость линейного перемещения пьезоэлектрического преобразователя при сканировании не должна превышать 100 мм/с, при появлении эхо-сигнала от возможного дефекта определяют его максимум и производят идентификацию путем выделения полезного сигнала на фоне ложных сигналов-помех, определяют предельные значения характеристик дефекта и сравнивают их с нормативными параметрами, сканирование продолжают выполнять без регистрации, если эквивалентная площадь дефекта не превышает контрольный уровень, и измеряют и регистрируют характеристики дефекта, если его эквивалентная площадь равна или превышает нормативный уровень. Недостатком является неточность сканирования или не возможность распознавания дефектов, расположенных под углом к излучательному элементу преобразователя из-за отклонения отраженного луча, возможность погрешности при обработке сигналов.

В качестве ближайшего аналога заявляемому техническому решению выбран способ обнаружения дефектов двустроннего углового сварного шва по патенту на изобретение CN112198223, G01N 29/04, 2021. В способе используют ультразвуковой фазированный детектор и зонд с фазированной решеткой. Способ включает проведение калибровки по сварному шву эталонного испытательного блока. Испытательный блок выполнен из того же материала и имеет такую же форму сварного шва, как в изделии. Калибровку проводят по отверстиям, выполненным в испытательном блоке. При калибровке устанавливают параметры задержки сигналов, скорость распространения сигналов, угол компенсации, регулируют показания параметров развертки таким образом, чтобы высота волны эхо-сигнала не превышала полного экрана, для этого регулируют ширину пика и уменьшают коэффициент усиления. Проводят сканирование двигая взад и вперед фазированный зонд, определяют самую высокую вершину эхо-сигнала, основываясь на обнаружении эхо-сигналов для вычисления текущих параметров задержки, формируют файл для каждой амплитудной кривой с указанием значения по кривой усиления. Проводят сканирование сварного шва, перемещая зонд с фазированной решеткой, чтобы найти самый высокий пик эхо-сигнала и сравнить с записью в соответствующем файле. Недостатком является неточность определения дефектов, расположенных под углом к плоскости ввода сигналов, фиксация только непровара шва и невозможность определения типа дефекта, например, невозможность определения является ли дефект порой, или трещиной. Кроме того, данный способ не учитывает возможную неодинаковую геометрию шва на его различных участках, не предусматривает возможности точного определения дефектов при ограничении доступа к шву с одной из сторон, например, при исследовании зубчатого колеса.

Техническим результатом заявляемого изобретения является повышение качества ультразвукового контроля сварного продольного шва зубчатого колеса.

Технический результат обеспечивается тем, что в способе контроля качества продольных сварных швов зубчатых колес, включающем ультразвуковое сканирование настроечного образца с отверстиями-отражателями при помощи ультразвукового дефектоскопа, соединенного с преобразователем с фазированной решеткой, определение допустимых параметров по результатам сканирования отверстий-отражателей, ультразвуковое сканирование изделия, определение параметров дефектов изделия путем сравнения с результатами сканирования настроечного образца, согласно изобретению, используют преобразователь с прозрачной насадкой, наружная поверхность которой выполнена цилиндрической формы и соответствует взаимодействующей с ней внутренней поверхности ступицы зубчатого колеса, вводят преобразователь внутрь отверстия в ступице зубчатого колеса, являющегося настроечным образцом, у которого одно отверстие-отражатель выполнено в торце узкой части сварного шва, другое - в торце широкой части сварного шва, проводят сканирование сварного шва настроечного образца расфокусированными ультразвуковыми лучами, определяют наибольшую амплитуду полезного отраженного сигнала для каждого из отверстий-отражателей настроечного образца при выбранном значении усиления сигнала, данную амплитуду определяют как предельную для амплитуды сигналов, отраженных от дефектов изделия, далее производят сканирование изделия в поисковом режиме, для этого устанавливают преобразователь на начальную отметку в начале сварного шва, устанавливают значение усиления сигнала, соответствующее значению для первого отверстия-отражателя настроечного образца, сканируют сварной шов расфокусированными прямыми и затем наклонным лучами от начальной отметки до половины длины шва, перемещая при этом с заданным шагом изделие относительно преобразователя вдоль длины шва и по окружности внутреннего отверстия ступицы, определяют наличие или отсутствие на данном участке шва отраженных сигналов, амплитуда которых не менее амплитуды отраженных сигналов от отверстия-отражателя, расположенного на соответствующем участке сварного шва настроечного образца, меняют значение усиления в соответствии со значением усиления для второго отверстия-отражателя настроечного образца, сканируют расфокусированными прямыми и наклонными лучами оставшуюся часть сварного шва, перемещая изделие с заданным шагом относительно преобразователя вдоль длины шва и по окружности внутреннего отверстия ступицы колеса, определяют наличие или отсутствие отраженных сигналов на втором участке шва, амплитуда которых не менее предельной амплитуды для отверстия-отражателя настроечного образца, расположенного на соответствующем участке сварного шва, далее при обнаружении в поисковом режиме сигналов с амплитудами равными, или превышающими предельные амплитуды, производят сканирование изделия в браковочном режиме, для этого проводят сканирование прямыми сфокусированными лучами каждого участка сварного шва, на котором выявили предельную амплитуду или превышение предельной амплитуды отраженных сигналов, далее проводят сканирование этих участков наклонными сфокусированными ультразвуковыми лучами, с помощью дефектоскопа определяют место и форму дефекта сварного шва.

Технический результат достигается за счет того, что для одностороннего ультразвукового исследования сварного шва зубчатого колеса с внутренней части ступицы используют преобразователь с «притертой» насадкой, у которой внешняя цилиндрическая поверхность повторяет по форме и по размеру внутреннюю поверхность отверстия ступицы зубчатого колеса. Совпадение радиусов взаимодействующих поверхностей зубчатого колеса и насадки позволяет максимально приблизить излучающий элемент к поверхности исследуемого материала при ультразвуковом сканировании, избежать потерь при отражении сигналов, расширить зону обследования за счет увеличения угла испускания ультразвуковых лучей, что способствует повышению качества ультразвукового контроля сварного шва. Использование настроечного образца, у которого одно отверстие-отражатель выполнено в торце узкой части сварного шва, другое – в торце его широкой части позволяет при настройке учитывать различия в толщине конусообразного шва на разных его участках. Шов является неравномерным по толщине и степени прогрева. Такая форма и структура шва обусловлена тем, что сварку проводят с одного торца, возле которого материал прогревается с большей интенсивностью, а по мере углубления от этого торца прогрев происходит позже, зона прогрева сужается. Учет различий в геометрии и структуре шва позволяет установить точные настроечные параметры для последующего контроля шва. Так в процессе ультразвукового сканирования каждого участка настроечного образца выбирают свое значение коэффициента усиления сигнала и определяют соответствующую ему наибольшую - предельную амплитуду отраженного сигнала от отверстия-отражателя, выполненного именно на этом участке шва. Сканирование участков настроечного образца расфокусированными сигналами позволяет смоделировать поисковый режим исследования изделия для проведения дальнейшего двухрежимного исследования шва изделия, обеспечивающего повышение качества контроля. Проведение сканирования изделия в поисковом режиме с разделением на зоны сварного шва позволяет менять усиление сигнала для более точного определения амплитуды сигналов, соответствующей предельной амплитуде именно этого участка. Использование расфокусированных прямых и наклонных лучей на поисковом режиме позволяет максимально расширить зону исследования на данном участке, многократно перекрывая участки отражения лучей при сканировании вдоль длины шва и по окружности внутреннего отверстия ступицы с определенным шагом. Все это повышает вероятность выявления возможных дефектов и улучшает качество контроля сварного шва. Применение при осуществлении браковочного режима сфокусированных прямых, а затем наклонных ультразвуковых лучей в сочетании с использованием технических возможностей ультразвукового дефектоскопа, соединенного с преобразователем с фазированной решеткой, позволяет выявить и оценить все дефекты на каждом участке, как расположенные вдоль оси ступицы, так и под углом к ней. Применение наклонных лучей позволяет зафиксировать отраженные лучи от наклонных дефектов. Применение при излучении лучей фазированной решетки, в которой задействованы от 2-х до 64-х излучающих пластин, позволяет определить форму и эквивалентные размеры дефектов с точностью, достаточной для их диагностики. На дисплее ультразвукового дефектоскопа отражается форма дефекта, что позволяет судить о типе дефекта, т.е., определять протяженный он или точечный, и относить его или к порам, допустимым при дальнейшем использовании колеса, или к трещинам, недопустимым в работе зубчатых колес. Таким образом, за счет раздельного исследования участков шва на двух режимах и разными видами ультразвуковых лучей повышается качество ультразвукового контроля сварного шва зубчатого колеса.

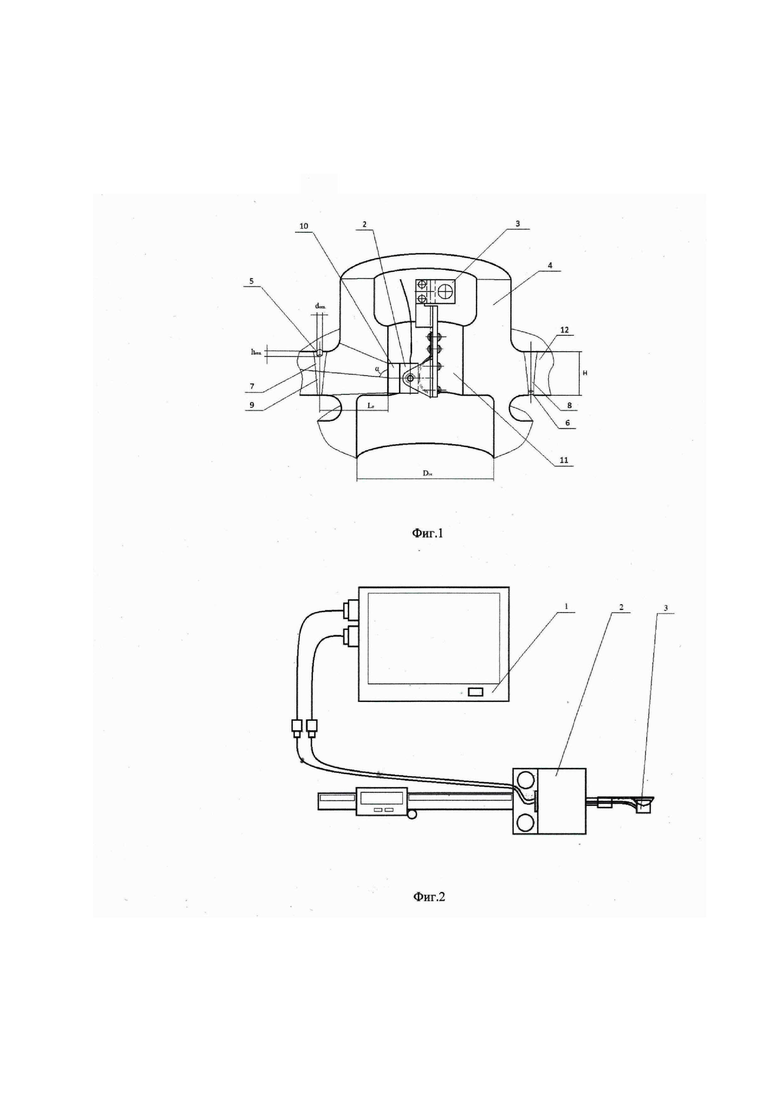

На Фигуре 1 представлен разрез ступицы настроечного образца зубчатого колеса с введенным внутрь преобразователем с фазированной решеткой.

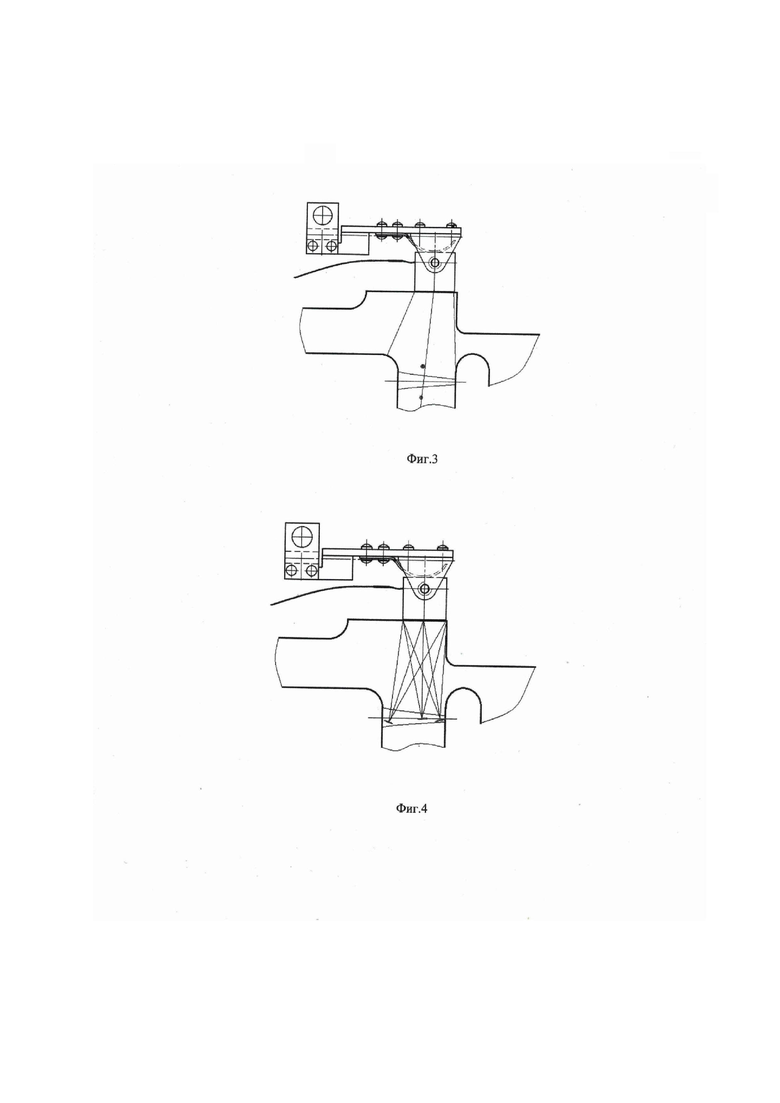

На Фигуре 2 представлена система для ультразвукового контроля сварного шва зубчатого колеса.

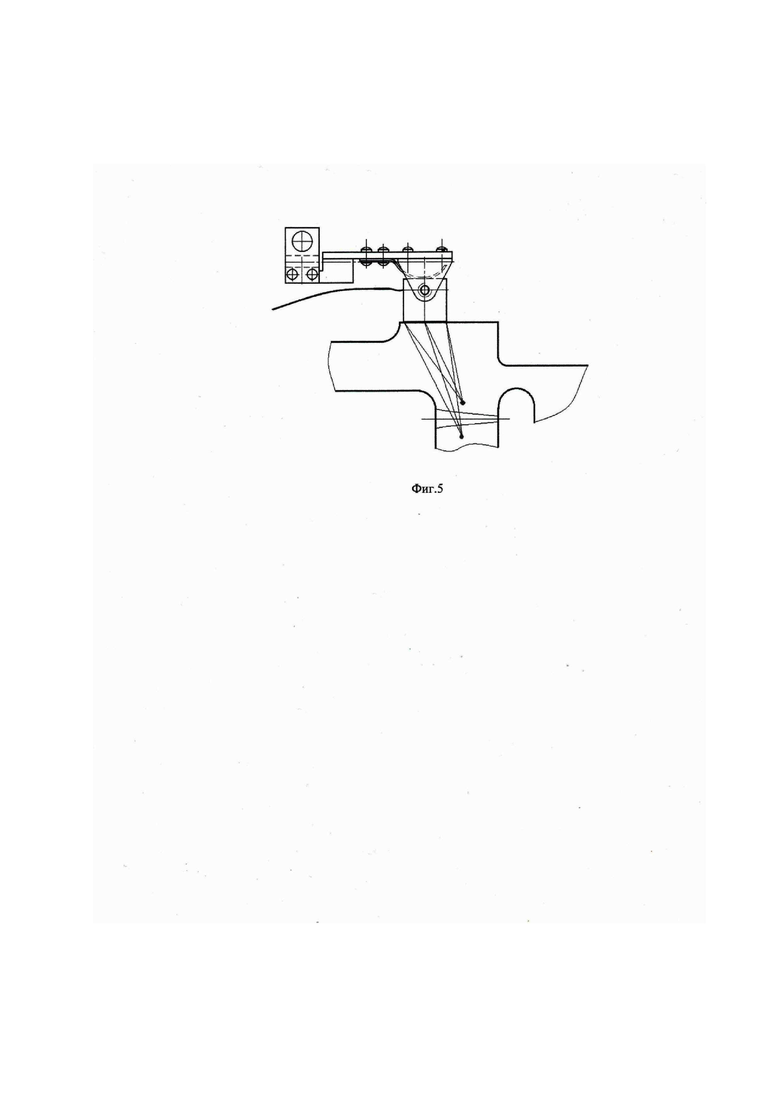

На Фигуре 3 представлено сканирование дефектов сварного шва расфокусированными ультразвуковыми лучами.

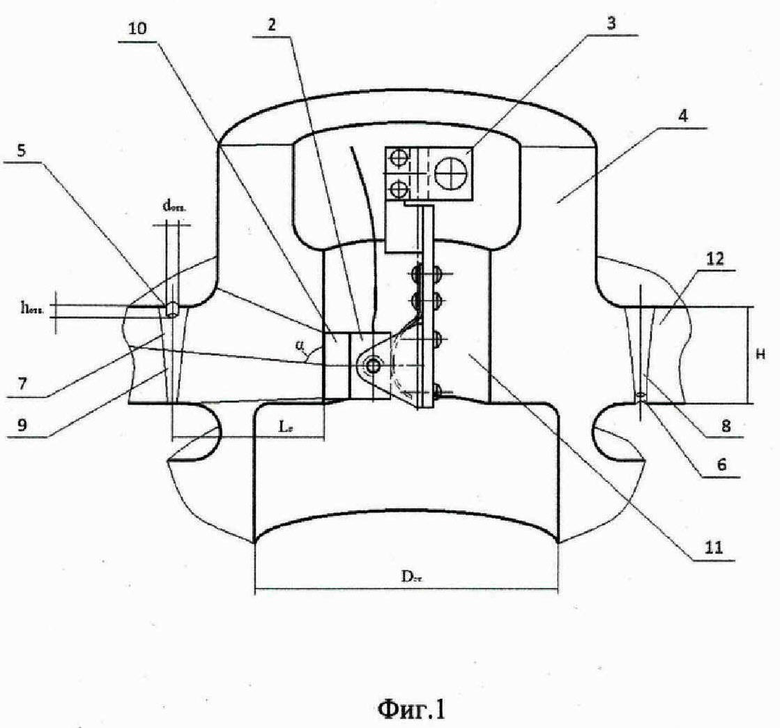

На Фигуре 4 представлено сканирование дефектов сварного шва прямыми сфокусированными ультразвуковыми лучами.

На Фигуре 5 представлено сканирование дефектов сварного шва наклонными сфокусированными ультразвуковыми лучами.

Для осуществления способа используют ультразвуковой дефектоскоп 1, соединенный с ультразвуковым преобразователем с фазированной антенной решеткой (ФАР-преобразователь) 2, который установлен на штоке устройства контроля 3. В качестве дефектоскопа 1 могут использовать например дефектоскоп, OmniScanX3 фирмы «Olimpus» или ISONIC 3510 фирмы «SonоtronNDT», или УСД-60 ФР фирмы «Кропус» могут использовать ФАР-преобразователи таких фирм, как «Кропус», «SonоtronNDT», «Olimpus» и др. Применение ФАР-преобразователя 2 в составе системы для ультразвукового контроля совместно с ультразвуковым дефектоскопом 1 позволяет проводить ультразвуковой контроль сварных швов электронно-лучевой сварки зубчатых колес полноматричным захватом FMC и методом полной фокусировки TFM (метод FMC/ TFM). Данный метод не является единственным применяемым при осуществлении заявляемого способа контроля. Ультразвуковой дефектоскоп 1 снабжен программным обеспечением, например, фирмы «Кропус», обеспечивающим управление всем набором излучательных элементов ФАР-преобразователя 2, состоящим из пластин. Количество которых может варьироваться от двух до шестидесяти четырех. Для настройки предельных параметров оценки дефектов сварного шва используют настроечный образец 4 с глухими цилиндрическими отверстиями-отражателями 5 и 6. Настроечные образцы изготавливают из контролируемых изделий, которые с большой степенью точности имитируют геометрию и структуру сварного шва. Настроечные образцы имеют те же самые акустические свойства, что и контролируемые изделия. Амплитуда эхосигнала от отверстия-отражателя равна амплитуде от дефекта сварного шва, и отражательная способность искусственного отверстия-отражателя равна отражательной способности дефекта сварного шва. При этом размеры и форма отверстия-отражателя могут отличаться от размеров и формы реального дефекта сварного шва, но при равенстве амплитуд их эхосигналов размер реального дефекта сварного шва эквивалентен размеру отверстия-отражателя. Отверстие-отражатель 5 выполняют в торце широкой части 7 сварного шва 9, отверстие-отражатель 6 выполняют в торце узкой части 8 сварного шва 9. На ФАР-преобразователь 2 устанавливают прозрачную насадку 10, внешняя часть которой в поперечном сечении представляет сегмент окружности, радиус которой равен радиусу внутреннего цилиндрического отверстия 11 ступицы зубчатого колеса. Для каждого типа зубчатого колеса изготавливают собственный «притертый» ФАР-преобразователь 2, т.е., для каждого отверстия ступицы подбирают соответствующую ему по размеру насадку 10. В качестве смазки и контактной среды – проводника ультразвуковых колебаний между поверхностью ФАР-преобразователя 2 и поверхностью ввода ультразвуковых колебаний, которой является внутренняя поверхность ступицы зубчатого колеса, используют глицерин или масло.

Для осуществления калибровки системы вводят ФАР- преобразователь 2 внутрь отверстия настроечного образца 4, ФАР-преобразователь 2 по команде ультразвукового дефектоскопа 1 излучает зондирующие импульсы ультразвуковых волн в материал сварного шва зубчатого колеса – настроечного образца 4. Далее ФАР-преобразователь 2 принимает ультразвуковые волны, отраженные от несплошностей структуры материала объекта контроля. Дефектами сварного шва зубчатого колеса являются несплошности в виде пор или трещин. Трещины являются плоскостными дефектами с концентраторами напряжения материала, как правило, обладают большей площадью по сравнению с порами и являются недопустимыми дефектами. Зубчатые колеса, сварные швы которых содержат поры допустимых размеров, допускаются в производство. Трещины могут располагаться вдоль линии сварного шва и под углом к ней. Настройку системы ультразвукового контроля качества продольных швов зубчатых колес проводят на двух участках сварного шва настроечного образца 4. Последовательно проводят расфокусированными прямыми, а затем наклонными лучами ультразвуковое сканирование широкой части 7 сварного шва 9, в которой выполнено отверстие отражатель 5 и затем узкой части 8 сварного шва 9, в которой выполнено отверстие отражатель 6. Ультразвуковой дефектоскоп 1 отображает полученные данные сканирования каждой части сварного шва в виде развертки А-скана, или в виде сканов в 2D и в 3D формате. Определяют значение предельной амплитуды на каждом из исследуемых участков настроечного образца, подбирают коэффициент усиления таким образом, чтобы данная амплитуда составляла 50% высоты экрана развертки А-скана, данное значение амплитуды сигнала принимают предельным значением для дефектов на соответствующем участке сварного шва контролируемого изделия – конкретного зубчатого колеса.

Далее проводят контроль зубчатого колеса, типоразмер которого совпадает с типоразмером настроечного образца. Ультразвуковой контроль зубчатого колеса так же выполняют с внутренней поверхности отверстия ступицы колеса эхоимпульсным методом продольными и сдвиговыми волнами на рабочих частотах 5,0 и 10,0 МГц. ФАР-преобразователь 2 устанавливают на внутренний диаметр ступицы на отмеченную начальную точку либо в корень сварного шва – в узкую часть, либо в широкую его часть, обнуляют значение на сканере системы. Расстояние от поверхности ввода ультразвуковых волн до сварного шва зубчатого колеса не превышает установленного для него расстояния Lд, свыше которого происходит рост затухания ультразвуковых волн, ослабление «полезного» сигнала и увеличение шумовых сигналов. Контроль зубчатого колеса проводят в два этапа: в поисковом режиме, а затем – в браковочном. Устанавливают значение параметра усиления сигнала, соответствующее значению параметра усиления при исследовании этого же участка на настроечном образце. Общее значение параметра усиление при поисковом режиме ограничивают значением dВпоиск, которое не может превышать установленное предельное значение, зависящее от допустимой амплитуды шумовых сигналов, которые мешают проведению контроля. На поисковом режиме выявляют все сигналы, полученные из области на данном участке исследуемого сварного шва. Во время ультразвукового контроля сварного шва зубчатого колеса оператор механически воздействует на устройство контроля 3 для перемещения ФАР-преобразователя 2. Сканирование сварного шва происходит в двух направлениях: вдоль высоты H сварного шва, т.е., вдоль оси зубчатого колеса и по окружности внутреннего диаметра ступицы с заданным шагом. Скорость сканирования составляет примерно 2 об/мин. При проведении контроля определяют положение ФАР-преобразователя 2 относительно начальной точки, определяют в какой зоне контроля он находится, определяют местонахождение дефектов, выявленных при поисковом режиме данного участка шва. Один исследуемый участок имеет длину равную расстоянию от начальной точки контроля до середины высоты сварного шва. Все участки сварного шва на поисковом режиме сканируют расфокусированными лучами. Используют расфокусированные прямые параллельные ультразвуковые лучи, которые перпендикулярны к поверхности ввода ультразвуковых колебаний для определения плоских дефектов, которые располагаются вдоль линии сварного шва или под углом к ней 90±10º. Для выявления плоских дефектов, которые располагаются под углом 45±10º к поверхности ввода ультразвуковых колебаний применяют расфокусированные наклонные параллельные ультразвуковые лучи. Наличие дефектов на исследуемом участке на поисковом режиме определяют по наличию отраженных сигналов, амплитуда которых равна или превышает предельную амплитуду на данном участке. При обнаружении дефектов на поисковом режиме переходят к исследованию дефектов на этих участках шва в браковочном режиме. На участке, где обнаружены дефекты при поисковом режиме, проводят сканирование в браковочном режиме прямыми сфокусированными лучами и наклонными сфокусированными ультразвуковыми лучами. ФАР-преобразователь 2 обеспечивает большую гибкость в фокусировке и управлении пучком ультразвуковых лучей. При сканировании определяют протяженность дефекта по протяженности перемещения датчика вдоль сварного шва во время сканирования зоны дефекта. Если протяженность перемещения датчика превышает толщину одного зуба исследуемого колеса, то такой дефект считают протяженным. Определяют форму и эквивалентный размер каждого дефекта на исследуемом участке сварного шва. Визуально на экране дефектоскопа определяют является дефект протяженным иди точечным. По полученным сканам в 2D и 3D форматах так же определяют форму и эквивалентный размер каждого дефекта. После чего принимают решение о допуске или не допуске зубчатого колеса для использования в производстве.

Пример 1.

Настроили ультразвуковой дефектоскоп, используя стандартный рабочий образец зубчатого колеса, в котором в качестве искусственных отражателей выполнены глухие цилиндрические отверстия диаметром dотв.= 0,80±0,05мм, глубиной hотв.=1,0±0,2 мм. Расстояние от каждого отражателя до поверхности ввода ультразвуковых волн Lд=14,5±0,1 мм. При контроле использовали прямой расфокусированный преобразователь с фазированной решеткой и прозрачной насадкой из оргстекла, серии А15 модели 7.5 ССЕV35-А15 фирмы «Olimpus», с длиной 26 мм, шириной 22 мм и высотой преобразователя 9,7 мм. При данных габаритах завели оснастку с преобразователем в изделие и установили преобразователь на поверхности детали для ввода ультразвуковых волн. Частота, на которой осуществляли контроль и настройку дефектоскопа составляла 10 МГц. Использовали дефектоскоп фирмы ISONIC 3510 фирмы «SonоtronNDT». При настройке дефектоскопа на рабочем настроечном образце с цилиндрическим отражателем диаметром dотв.= 0,80±0,05 мм выявили два искусственных отражателя, сигнал от каждого из них составил 50% высоты экрана дефектоскопа при общем усилении 67±6 дБ. Во время контроля детали был выявлен отражатель, амплитуда сигнала от которого составила 50% высоты экрана дефектоскопа. Данная деталь была забракована.

Пример 2.

Настроили ультразвуковой дефектоскоп, используя стандартный рабочий образец зубчатого колеса, в котором в качестве искусственных отражателей выполнены глухие цилиндрические отверстия диаметром dотв.= 0,80±0,05 мм, глубиной hотв.=1,0±0,2 мм. Расстояние от каждого отражателя до поверхности ввода ультразвуковых волн Lд=14,5±0,1 мм. При контроле использовали прямой расфокусированный преобразователь с фазированной решеткой, серии А15 модели 7.5 ССЕV35-А15 фирмы «Olimpus», с длиной 26 мм, шириной 22 мм и высотой преобразователя 9,7 мм. При данных габаритах завели оснастку с преобразователем в изделие и установили преобразователь на поверхности детали для ввода ультразвуковых волн. Частота, на которой осуществляли контроль и настройку дефектоскопа составляла 10 МГц. Использовали дефектоскоп OmniScanX3 фирмы «Olimpus». Провели сканирование сварного шва настроечного образца с цилиндрическими отражателями диаметром dотв.= 0,80±0,05 расфокусированными ультразвуковыми лучами. Предельная амплитуда сигнала от искусственного отражателя в узкой части сварного шва составила 50% высоты экрана дефектоскопа, в широкой части сварного шва - 50% высоты экрана дефектоскопа при общем усилении 67±6 дБ. Далее сканировали сварной шов изделия со стороны широкой части шва в поисковом режиме от начальной отметки до средины длины шва, что составляет 6±0,1мм, при значении усиления сигнала 73±6 дБ. Сканирование проводили прямыми, а затем наклонным лучами. Шаг сканирования сварного шва с помощью преобразователя относительно зубчатого колеса составил 1±0,01мм. На половине длины сварного шва со стороны широкой части не были зафиксированы отраженные сигналы, амплитуда которых превышала бы предельное значение 73±6 дБ.. Затем провели сканирование сварного шва изделия со стороны узкой части шва на длине 6±0,1 мм в поисковом режиме, прямыми и наклонными лучами и выявили отраженный сигнал с амплитудой 55% высоты экрана дефектоскопа. Данная амплитуда превышает предельное значение амплитуды сигнала 50% высоты экрана, установленное для данной части сварного шва. При сканировании перемещали преобразователь с шагом 1±0,01мм относительно зубчатого колеса вдоль длины шва и по окружности внутреннего отверстия ступицы колеса. Далее сканировали эту половину узкой части сварного шва в браковочном режиме прямыми сфокусированными лучами и сканировали участок с обнаруженным дефектом наклонными сфокусированными ультразвуковыми лучами. На экране дефектоскопа визуально определили, что дефект не является протяженным и имеет форму поры размером 0,5±0,05мм. Зубчатое колесо не было забраковано.

Таким образом, изобретение позволяет повысить качество ультразвукового контроля сварного шва зубчатого колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| Способ настройки чувствительности ультразвукового дефектоскопа | 2019 |

|

RU2726277C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Настроечный образец для ультразвуковой дефектоскопии | 1991 |

|

SU1772734A1 |

Использование: для контроля сварных швов зубчатых колес. Сущность изобретения заключается в том, что используют преобразователь с прозрачной насадкой, наружная поверхность которой выполнена цилиндрической формы и соответствует взаимодействующей с ней внутренней поверхностью ступицы зубчатого колеса. Вводят преобразователь внутрь отверстия в ступице зубчатого колеса, являющегося настроечным образцом, у которого одно отверстие-отражатель выполнено в торце узкой части сварного шва, другое – в торце его широкой части. Проводят сканирование сварного шва настроечного образца расфокусированными ультразвуковыми лучами, определяют амплитуду сигнала для каждого из отверстий-отражателей настроечного образца при выбранном значении усиления сигнала. Данная амплитуда является предельной для амплитуды сигналов, отраженных от дефектов изделия. Далее производят сканирование изделия в поисковом режиме. Сканируют сварной шов расфокусированными прямыми и наклонным лучами от начальной отметки до половины длины шва, перемещая при этом с заданным шагом изделие относительно преобразователя вдоль длины шва и по окружности внутреннего отверстия ступицы. Определяют наличие или отсутствие на данном участке шва отраженных сигналов, амплитуда которых не менее амплитуды отраженных сигналов от отверстия-отражателя, расположенного на соответствующем участке сварного шва настроечного образца. Меняют значение усиления в соответствии со значением усиления для второго отверстия-отражателя настроечного образца. Сканируют расфокусированными прямыми и наклонными лучами оставшуюся часть сварного шва, перемещая изделие с заданным шагом относительно преобразователя вдоль длины шва и по окружности внутреннего отверстия ступицы колеса. Определяют наличие или отсутствие отраженных сигналов на втором участке шва, амплитуда которых не менее предельной амплитуды для отверстия-отражателя настроечного образца, расположенного на соответствующем участке сварного шва, далее при обнаружении в поисковом режиме сигналов с амплитудами, равными или превышающими предельные амплитуды. Производят сканирование изделия в браковочном режиме, для этого проводят сканирование прямыми сфокусированными лучами каждого участка сварного шва, на котором выявили предельную амплитуду или превышение предельной амплитуды отраженных сигналов, далее проводят сканирование этих участков наклонными сфокусированными ультразвуковыми лучами. С помощью дефектоскопа определяют место и форму дефекта сварного шва. Технический результат: повышение качества ультразвукового контроля сварного шва зубчатого колеса. 5 ил.

Способ контроля качества продольных сварных швов зубчатых колес, включающий ультразвуковое сканирование настроечного образца с отверстиями-отражателями при помощи ультразвукового дефектоскопа, соединенного с преобразователем с фазированной решеткой, определение допустимых параметров по результатам сканирования отверстий-отражателей, ультразвуковое сканирование изделия, определение параметров дефектов изделия путем сравнения с результатами сканирования настроечного образца, отличающийся тем, что используют преобразователь с прозрачной насадкой, наружная поверхность которой выполнена цилиндрической формы и соответствует взаимодействующей с ней внутренней поверхности ступицы зубчатого колеса, вводят преобразователь внутрь отверстия в ступице зубчатого колеса, являющегося настроечным образцом, у которого одно отверстие-отражатель выполнено в торце узкой части сварного шва, другое отверстие-отражатель выполнено в торце широкой части сварного шва, проводят сканирование сварного шва настроечного образца расфокусированными ультразвуковыми лучами, определяют наибольшую амплитуду полезного отраженного сигнала для каждого из отверстий-отражателей настроечного образца при выбранном значении усиления сигнала, данные амплитуды определяют как предельные для амплитуды сигналов, отраженных от дефектов изделия, далее производят сканирование изделия в поисковом режиме, для этого устанавливают преобразователь на начальную отметку в начале сварного шва, устанавливают значение усиления сигнала, соответствующее значению для первого отверстия-отражателя настроечного образца, сканируют сварной шов расфокусированными прямыми и наклонными лучами от начальной отметки до половины длины шва с заданным шагом перемещения изделия относительно преобразователя вдоль длины шва и по окружности внутреннего отверстия ступицы, определяют наличие или отсутствие на данном участке шва отраженных сигналов, амплитуда которых не менее амплитуды отраженных сигналов от отверстия-отражателя, расположенного на соответствующем участке сварного шва настроечного образца, меняют значение усиления в соответствии со значением усиления для второго отверстия-отражателя настроечного образца, сканируют расфокусированными прямыми и наклонными лучами оставшуюся часть сварного шва, с заданным шагом перемещения изделия относительно преобразователя вдоль длины шва и по окружности внутреннего отверстия ступицы колеса, определяют наличие или отсутствие отраженных сигналов на втором участке шва, амплитуда которых не менее предельной амплитуды для отверстия-отражателя настроечного образца, расположенного на соответствующем участке сварного шва, далее при обнаружении в поисковом режиме сигналов с амплитудами, равными или превышающими предельные амплитуды, производят сканирование изделия в браковочном режиме, для этого проводят сканирование прямыми сфокусированными лучами каждого участка сварного шва, на котором выявили предельную амплитуду или превышение предельной амплитуды отраженных сигналов, далее проводят сканирование этих участков наклонными сфокусированными ультразвуковыми лучами, с помощью дефектоскопа определяют место и форму дефекта сварного шва.

| Устройство для ультразвукового контроля сварных швов продольно-поперечным сканированием | 1983 |

|

SU1182383A1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1663536A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ КОЛЕСНЫХ ПАР РЕЛЬСОВОГО ТРАНСПОРТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2293982C2 |

| CN 205581060 U, 14.09.2016 | |||

| WO 9013814 A1, 15.11.1990 | |||

| CN 112198223 A, 08.01.2021. | |||

Авторы

Даты

2022-12-02—Публикация

2022-09-06—Подача