Изобретение относится к области неразрушающего контроля изделий ультразвуковыми методами и может быть использовано для обнаружения дефектов в различных изделиях машиностроения и др. отраслях промышленности, в частности для обнаружения дефектов в изделиях сложной геометрической формы. Изобретение может быть применено для неразрушающего ультразвукового контроля бандажа колесных пар локомотивов, в частности для выявления развивающихся дефектов скрытого характера в районе упорного бурта.

Требования к безопасности железнодорожного сообщения постоянно растут. Наряду с этим ужесточаются требования к испытаниям железнодорожных колес и колесных бандажей. Неразрушающий контроль таких изделий должен исключить использование в железнодорожном подвижном составе колес и колесных бандажей с такими неоднородностями материала как трещины, посторонние включения и т.п., чтобы избежать последующих поломок.

Сложность обнаружения дефектов изделий сложной геометрической формы, каковой и является, например, бандаж колесной пары состоит в том, что необходимо отделить сигналы от дефектов от сигналов от геометрических неоднородностей изделия (узких галтельных переходов, выточек, углов и других конструктивных элементов). Особенно проблемным становится обнаружение дефектов в том случае, когда временное положение принятых эхосигналов от дефектов совпадает с временным положением отраженных сигналов от геометрических неоднородностей.

Например, бандаж колесной пары локомотива имеет конструктивный концентратор напряжений [ГОСТ 58612-2019] (сопряжение поверхностей бандажа и колесного центра в области упорного бурта, угол около 71° и радиус кривизны около 3 мм), который является наиболее вероятным местом появления трещин. Это необходимо учитывать при определении углов ввода ультразвуковых волн при разработке способа надежного выявления трещин.

Ультразвуковой контроль таких изделий весьма трудоемок и сложен, и стандартные методы ультразвуковой дефектоскопии не позволяют надежно выявлять скрытые дефекты, образующиеся на неоднородностях геометрической формы. Следует отметить, что в процессе ультразвукового контроля важно следить за наличием акустического контакта между акустическим преобразователем и объектом контроля, т.к. при отсутствии такого контакта распространение упругих волн в объекте не происходит, что может привести к пропуску дефектов. Исходя из того, что дефекты типа трещин могут быть ориентированы в пространстве различным образом, для повышения их отражающей способности и с целью повышения достоверности контроля, необходимо совместно использовать различные типы волн, например продольные и сдвиговые. Это легко достигается путем совместного применения нескольких акустических преобразователей, с помощью которых можно реализовать различные схемы контроля и еще больше повысить надежность контроля.

Так, по патенту EP2546642, публ. 16.01.2013, МПК G01N29/04; G01N29/07; G01N29/22; G01N29/44 известен способ и устройство для обнаружения дефектов во вращающимся валу с помощью одного или нескольких ультразвуковых преобразователей, излучающих продольные ультразвуковые волны. При этом, поскольку вал может иметь сложную геометрию, отличающуюся от простой цилиндрической формы, записанный ультразвуковой эхо-сигнал сравнивается с эталонным сигналом для определения доли ультразвукового эхо-сигнала, которая основана на форме вращающегося вала. Опорный сигнал может быть зарегистрирован, например, при изготовлении вала или непосредственно после установки вала. Во время оценки ультразвуковой эхо-сигнал обычно анализируется во времени и спектрально. К недостаткам способа-аналога можно отнести невозможность точного определения углового положения и размеров дефекта, сложность обработки полученного сигнала при наличии большого количества датчиков, необходимость эталонного опорного сигнала, невозможность обнаружения дефектов, эхо-сигналы от которых совпадают по времени регистрации с сигналами от геометрических неоднородностей и отсутствие контроля акустического контакта ультразвуковых преобразователей с поверхностью вала. Кроме того, существенным недостатком известного способа является применение только одного типа волн – продольных, что существенно снижает вероятность обнаружения дефектов.

Также известен патент CN109541039, публ. 29.03.2019, МПК B61K9/12; G01N29/22; G01N29/24, в котором для дефектоскопии колес железнодорожных локомотивов используется серия обычных ультразвуковых датчиков и датчиков с фазированной решеткой, установленных на внутренней поверхности обода колеса. Способ по патенту CN109541039 повышает производительность контроля и позволяет выявлять дефекты в разных областях сканируемого объекта, однако управление датчиками с фазированной решеткой требует применения достаточно сложной специальной дефектоскопической аппаратуры, что в целом удорожает процесс. Не решается задача контроля акустического контакта и обнаружения дефектов, эхо-сигналы от которых совпадают по времени регистрации с сигналами от геометрических неоднородностей, что также относится к недостаткам способа.

Аналогом предлагаемого способа является и способ ультразвукового контроля цилиндрических изделий, известный по патенту RU2149393, публ. 20.05.2000, МПК G01N 29/04, который заключается в обнаружении скрытых дефектов в различных цилиндрических изделиях машиностроения с помощью ультразвуковых волн. Способ-аналог заключается в том, что излучают ультразвуковые колебания в изделие, принимают эхо-сигналы из изделия, осуществляют круговое сканирование по поверхности изделия, анализируют принятые эхо-сигналы, отличающийся тем, что принятые сигналы регистрируют в прямоугольных координатах, пропорциональных пути перемещения преобразователя по траектории кругового сканирования и времени распространения ультразвуковых колебаний в контролируемом изделии, выполняют совместный анализ временных положений принятых эхо-сигналов на всем пути сканирования при полном обороте кругового сканирования и о дефектности изделия судят по результатам анализа зарегистрированных сигналов. Кроме того, угловое положение дефекта в сечении контролируемого изделия и центральный угол сектора, в котором находится дефект, определяют по зарегистрированным сигналам в соответствии с определенными выражениями. Скорость перемещения преобразователя по круговой траектории выбирают из условия получения заданного количества эхо-сигналов от подлежащего обнаружению минимального дефекта. Недостатком известного способа-аналога является применение лишь одного преобразователя, отсутствие контроля акустического контакта, невозможность обнаружения дефектов, эхо-сигналы от которых совпадают по времени регистрации с сигналами от геометрических неоднородностей, что существенно снижает надежность ультразвукового контроля.

Наиболее близким аналогом (прототип) по технической сущности предлагаемого способа является способ ультразвукового контроля и устройство для его осуществления, известный по патенту RU2137120C1, публ. 10.09.1999, МПК G01N29/04, включающий в себя установку блоков акустических преобразователей по обе стороны от контролируемого сварного соединения, перемещение их вдоль сварного соединения, прозвучивание ультразвуковыми волнами всего поперечного сечения сварного соединения, прием ультразвуковых волн и обработку сигналов для выявления дефектов, отличающийся тем, что дискретность обработки принятых сигналов задают сигналом с датчика пути, при этом на каждом шаге обработки проводят контроль акустического контакта и осуществляют нормирование принятых амплитуд сигналов от дефекта относительно уровня соответствующих сигналов акустического контакта, по измеренным амплитудам определяют размер и тип дефекта в соответствии с заданным алгоритмом, измеряют пройденный путь и определяют координаты дефекта.

Однако способ-прототип имеет недостаток, который имеют все вышеперечисленные аналоги, заключающийся в том, что ультразвуковой контроль изделий с неоднородностью геометрической формы, например контроль бандажа колесной пары локомотива, затруднен, т.к. сигнал от геометрической неоднородности (например, область упорного бурта бандажа) и сигнал от дефекта могут быть близки по времени их регистрации настолько, что эти сигналы становятся неразличимыми, что приводит к снижению достоверности контроля.

Технической задачей, решаемой данным изобретением является повышение достоверности ультразвукового контроля.

Технический результат в предлагаемом способе ультразвукового контроля достигается тем, что он, как и прототип включает в себя установку блока акустических преобразователей, перемещение их по поверхности изделия, прозвучивание ультразвуковыми волнами изделия в области возможных дефектов, прием ультразвуковых волн и обработку сигналов для выявления дефектов, определение координат дефектов в соответствии с координатами пройденного пути и осуществление контроля акустического контакта.

Новым в предлагаемом способе является то, что акустические преобразователи, входящие в акустический блок устанавливают таким образом, что амплитуда сигнала, отраженного от неоднородности геометрической формы контролируемого изделия ниже амплитуды сигнала, отраженного от дефекта настолько, что позволяет отделить сигнал от дефекта от сигнала от геометрической неоднородности, при этом осуществляют контроль положения акустических преобразователей, позволяющий исключить ложные сигналы обнаружения дефектов.

Способ осуществляют следующим образом. Определяют размер и ориентацию неоднородности геометрической формы, исходя из чего, с учетом действующих напряжений, а также статистических данных об обнаруженных дефектах, определяют наиболее вероятные расположение и ориентацию в пространстве возможных дефектов. С учетом этой информации подбирают в составе акустического блока акустические преобразователи с различным типом волн и углами ввода ультразвука в объект контроля таким образом, чтобы при прозвучивании сигнал, отраженный от дефекта, имел максимальную амплитуду. Изготавливают образец, схожий с объектом контроля, в котором, в области неоднородности геометрической формы изготавливают дефект – искусственный отражатель. Ориентация и расположение искусственного отражателя должны совпадать с наиболее вероятными ориентацией и расположением дефектов, обнаруживаемых в объекте контроля. Затем устанавливают акустический блок на поверхность объекта контроля (поверхность сканирования) и производят его перемещение до тех пор, пока амплитуда отраженного сигнала от неоднородности геометрической формы станет минимальной, а амплитуда сигнала от искусственного отражателя – максимальной. При этом амплитуда сигнала, отраженного от искусственной неоднородности становится меньше амплитуды сигнала, отраженного от дефекта настолько, что позволяет уверенно отделить сигнал от дефекта от сигнала от геометрической неоднородности. Запоминают положение акустического блока на поверхности сканирования образца, а затем устанавливают акустический блок на поверхность объекта контроля в том же положении и проводят ультразвуковой контроль, при этом проводят контроль акустического контакта и положения акустического блока с целью исключения пропуска дефектов при неудовлетворительном состоянии акустического контакта и исключения ложных сигналов о наличии дефектов при неверном положении акустического блока на поверхности. О размерах дефекта судят по амплитудам отраженных от дефекта сигналов, а протяженность и координаты дефекта определяют с помощью датчика пути.

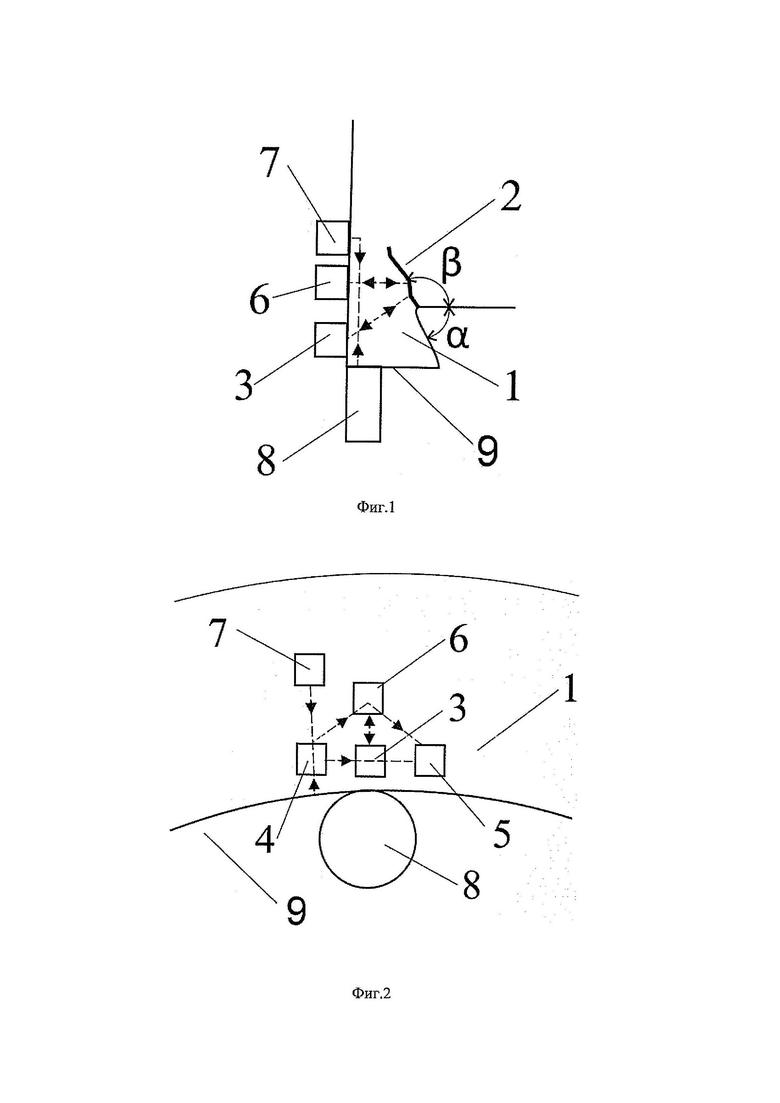

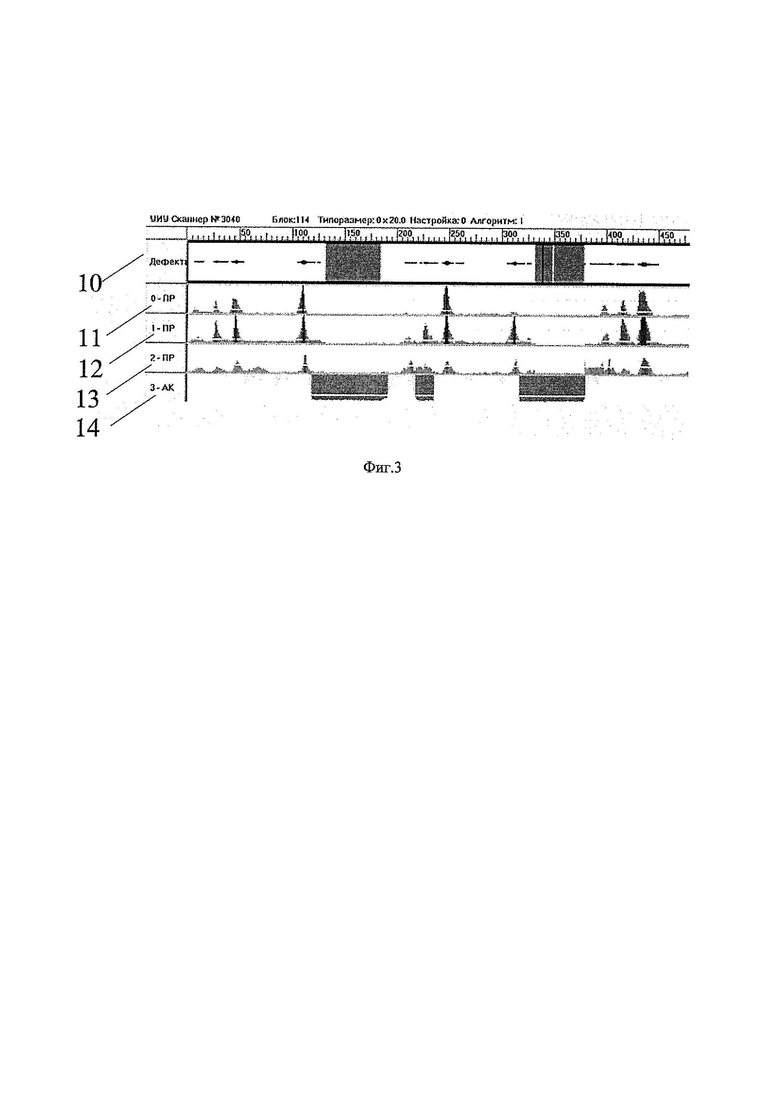

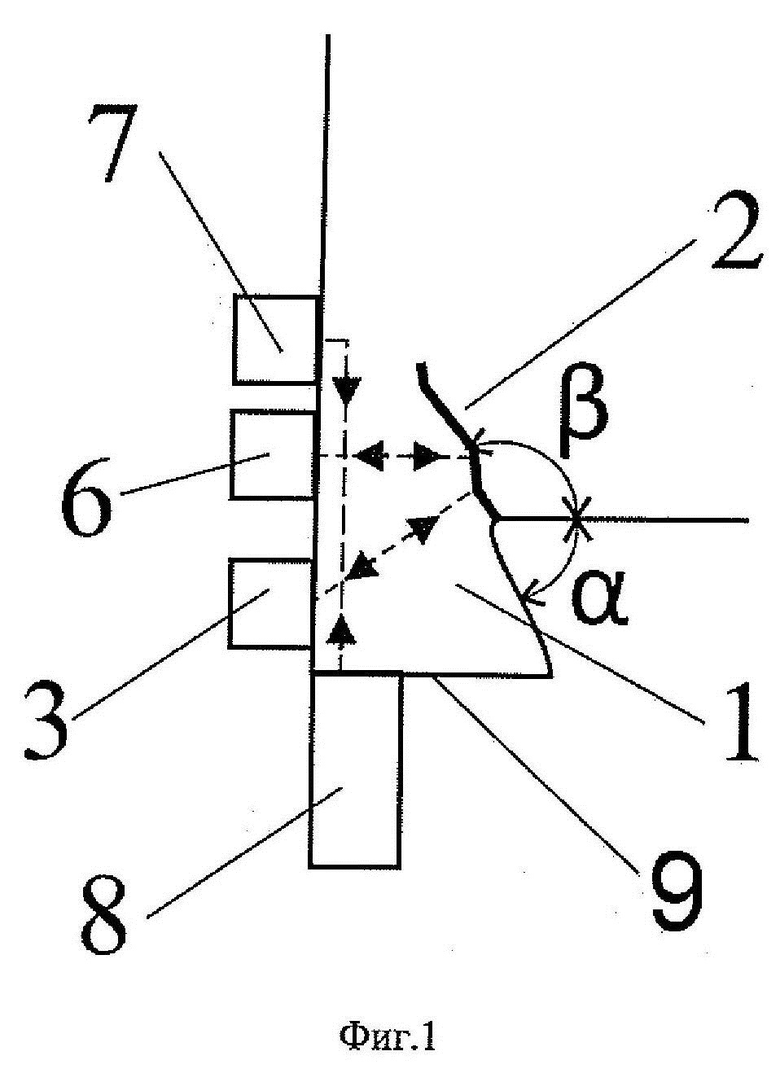

Пример применения. Объектом контроля являлся бандаж колесной пары локомотива, который имеет неоднородность геометрической формы, а именно сопряжение поверхностей бандажа и колесного центра в области упорного бурта (1), фиг. 1. Внутренний угол упорного бурта (1) α составляет примерно 71°, а радиус его закругления равен 3 мм. Известно, что упорный бурт является наиболее вероятным местом появления трещин. Анализ напряжений, возникающих при воздействии нагрузки на поверхность упорного бурта (9), показал, что наиболее вероятная ориентация трещин будет находиться в диапазоне углов β от 105° до 113°. Это учитывалось при подборе акустических преобразователей, входящих в акустический блок, и определении углов ввода ультразвуковых волн. Было решено использовать два акустических преобразователя (4, 5), излучающих под первым критическим углом, в результате чего в объекте контроля распространяются сдвиговые и подповерхностные головные упругие волны, а также два акустических преобразователя продольных волн (3, 6), фиг. 2. Причем один акустический преобразователь продольных волн (3) и два акустических преобразователя сдвиговых и головных волн (4, 5) изготовлены так, что угол ввода продольной и сдвиговых волн составляет 19°. При таком условии угол падения упругой волны на дефект (трещину) (2) составит 90°, что даст максимальную амплитуду отраженного сигнала. Подповерхностные головные упругие волны, излучаемые акустическими преобразователями (4) и (5), использовались для контроля акустического контакта. Для расширения области прозвучивания, с целью получения дополнительной информации о размерах дефекта, был использован прямой акустический преобразователь продольных волн (угол ввода 0°) (6). Для отслеживания положения акустического блока на поверхности объекта контроля был использован еще один акустический преобразователь (7), излучающий головную волну к поверхности упорного бурта (9) в перпендикулярном направлении. По времени регистрации сигнала головной волны, отраженной от поверхности упорного бурта (9), принимаемой преобразователем (7) судят о положении акустического блока. Затем был изготовлен настроечный образец – из бандажа колесной пары была вырезана небольшая часть и, в области упорного бурта методом электроэррозии, был изготовлен плоскостной искусственный отражатель (дефект) размером 3 мм×3 мм под углом β равным 109°. На наружную боковую поверхность настроечного образца была произведена установка акустического блока. Перемещение акустического блока проводилось по нормали к поверхности упорного бурта (9) до тех пор, пока амплитуда отраженного сигнала от неоднородности геометрической формы не стала минимальной, а амплитуда сигнала от искусственного отражателя – максимальной. При этом амплитуда сигнала, отраженного от дефекта на порядок превысила амплитуду сигнала от искусственной неоднородности, что позволило уверенно отделить сигнал от дефекта от сигнала от геометрической неоднородности. В результате три акустических преобразователя с углами ввода 19° (3, 4, 5) были установлены на наружной боковой поверхности на расстоянии 3 мм от края бандажа, граничащего с поверхностью упорного бурта (9), а один прямой акустический преобразователь продольных волн (6) – на расстоянии 12 мм от того же края. Затем акустические преобразователи в составе акустического блока в том же положении были установлены на объект контроля – наружную боковую поверхность бандажа колесной пары. Контроль проводился путем излучения и приема ультразвуковых волн при перемещении акустического блока параллельно краю бандажа, граничащего с наружной боковой поверхностью и поверхностью упорного бурта (9). О качестве акустического контакта судили по амплитуде сигнала принимаемых головных волн акустическим преобразователем (5), а положение акустического блока контролировали по времени регистрации сигнала головной волны, отраженной от поверхности упорного бурта (9), преобразователем (7). Для выявления дефектов проводили обработку сигналов, анализируя их амплитуду, по величине которой и судили о размерах дефекта. Определяли координаты дефектов и их протяженность в соответствии с координатами пройденного пути, согласно датчику пути (8). Контроль проводился с помощью серийного ультразвукового дефектоскопа УИУ Сканер и оригинального акустического блока. Результаты контроля отображались в программе NDT Systems, рабочее окно которой представлено на фиг 3, где по горизонтальной оси отображаются координаты датчика пути, а по вертикальной оси амплитуда сигнала упругих волн, принимаемых в процессе контроля различными акустическими преобразователями. Рабочее окно на Фиг.3 условно разделено на строки. Строка “0-ПР” (11) – соответствует схеме излучения и приема отраженной от дефекта упругой продольной волны прямым акустическим преобразователем (6), строка “1-ПР ” (12) – соответствует схеме излучения и приема отраженной от дефекта упругой продольной волны угловым акустическим преобразователем (3), строка “2-ПР ” (13) – соответствует схеме, когда упругую сдвиговую волну излучает акустический преобразователь (4), а принимает ее же, отраженной от дефекта акустический преобразователь (5), строка “3-АК” (14) – соответствует схеме контроля акустического контакта путем излучения акустическим преобразователем (4) головной волны и ее прием акустическим преобразователем (5). В строке “Дефекты” (10) графически отображаются дефекты, изображения которых рассчитываются определенным образом по данным значений амплитуд с различных схем контроля ((11), (12), (13), (14)). Серые прямоугольники в строке (10) обозначают неудовлетворительный акустический контакт в соответствующих координатах.

На фиг. 1 изображена схема ультразвукового контроля и расположение датчиков по предлагаемому способу в разрезе в вертикальной плоскости, проходящей через ось вращения для частного случая бандажа колесной пары.

На фиг. 2 изображена схема ультразвукового контроля и расположение датчиков по предлагаемому способу, вид с торца, для частного случая бандажа колесной пары.

На фиг. 3 изображен скан рабочего окна программы NDT Systems, представляющий результаты контроля, для частного случая бандажа колесной пары.

Обозначения:

1 – упорный бурт

2 – дефект (трещина)

3 – акустический преобразователь продольных волн

4 – акустический преобразователь сдвиговых и головных волн (источник)

5 – акустический преобразователь сдвиговых и головных волн (приемник)

6 – прямой акустический преобразователь продольных волн

7 – акустический преобразователь головных волн

8 – датчик пути

9 – поверхность упорного бурта

10 – строка “Дефекты” результатов контроля

11 – строка “0-ПР” результатов контроля

12 – строка “1-ПР ” результатов контроля

13 – строка “2-ПР ” результатов контроля

14 – строка “3-АК” результатов контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2817799C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2032171C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ПРУТКОВ ВОЛНОВОДНЫМ МЕТОДОМ | 2017 |

|

RU2679480C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

Использование: для неразрушающего контроля изделий ультразвуковым методом. Сущность изобретения заключается в том, что выполняют установку блока акустических преобразователей, перемещение их по поверхности изделия, прозвучивание ультразвуковыми волнами изделия в области возможных дефектов, прием ультразвуковых волн и обработку сигналов для выявления дефектов, определение координат дефектов в соответствии с координатами пройденного пути, контролируют акустический контакт, при этом изготавливают образец, схожий с объектом контроля, в котором в области неоднородности геометрической формы изготавливают дефект – искусственный отражатель, ориентация и расположение искусственного отражателя должны совпадать с наиболее вероятными ориентацией и расположением дефектов, обнаруживаемых в объекте контроля, затем устанавливают акустический блок на поверхность образца и производят его перемещение до тех пор, пока амплитуда отраженного сигнала от неоднородности геометрической формы станет минимальной, а амплитуда сигнала от искусственного отражателя максимальной, при этом амплитуда сигнала, отраженного от искусственной неоднородности, становится меньше амплитуды сигнала, отраженного от дефекта настолько, что позволяет уверенно отделить сигнал от дефекта от сигнала от геометрической неоднородности, запоминают положение акустического блока на поверхности сканирования образца, а затем устанавливают акустический блок на поверхность объекта контроля в том же положении и проводят ультразвуковой контроль. Технический результат: обеспечение возможности повышения достоверности ультразвукового контроля. 3 ил.

Способ ультразвукового контроля, включающий в себя установку блока акустических преобразователей, перемещение их по поверхности изделия, прозвучивание ультразвуковыми волнами изделия в области возможных дефектов, прием ультразвуковых волн и обработку сигналов для выявления дефектов, определение координат дефектов в соответствии с координатами пройденного пути, осуществление контроля акустического контакта, отличающийся тем, что изготавливают образец, схожий с объектом контроля, в котором в области неоднородности геометрической формы изготавливают дефект – искусственный отражатель, ориентация и расположение искусственного отражателя должны совпадать с наиболее вероятными ориентацией и расположением дефектов, обнаруживаемых в объекте контроля, затем устанавливают акустический блок на поверхность образца и производят его перемещение до тех пор, пока амплитуда отраженного сигнала от неоднородности геометрической формы станет минимальной, а амплитуда сигнала от искусственного отражателя максимальной, при этом амплитуда сигнала, отраженного от искусственной неоднородности, становится меньше амплитуды сигнала, отраженного от дефекта настолько, что позволяет уверенно отделить сигнал от дефекта от сигнала от геометрической неоднородности, запоминают положение акустического блока на поверхности сканирования образца, а затем устанавливают акустический блок на поверхность объекта контроля в том же положении и проводят ультразвуковой контроль.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044314C1 |

| Способ ультразвуковой дефектоскопии изделий сложной формы | 1986 |

|

SU1436060A1 |

| JPS 62229063 A, 07.10.1987 | |||

| US 2013160551 A1, 27.06.2013. | |||

Авторы

Даты

2023-08-17—Публикация

2023-04-04—Подача