Область техники, к которой относится изобретение

Изобретение относится к алюминиевой промышленности и может быть использовано при производстве плоских крупногабаритных слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием.

Уровень техники

Алюминиево-магниевые сплавы, легированные скандием, являются перспективными материалами, обладающими комплексом уникальных механических и физико-химических характеристик (Филатов Ю.А. Исследование и разработка новых высокопрочных свариваемых сплавов на основе системы Al-Mg-Sc и технологических параметров производства из них деформированных полуфабрикатов. Автореферат диссертации на соискание ученой степени д.т.н. – М.– 2000. – С. 50). Благодаря этим свойствам сплавы системы Al-Mg-Sc могут использоваться в качестве конструкционного материала в виде деформируемых полуфабрикатов в различных областях техники: судостроении, авиакосмической и нефтегазодобывающей промышленности, транспортном машиностроении и т.д.

Основным сдерживающим фактором крупномасштабного применения алюминиево-магниевых сплавов со скандием служит их высокая стоимость, обусловленная сложной и дорогой технологией извлечения соединений скандия из техногенных промышленных продуктов и низкой концентрацией скандия в них.

Для снижения расхода скандия, при сохранении высоких эксплуатационных характеристик, в алюминиево-магниевые сплавы вводят цирконий. Совместное действие скандия и циркония заключается в эффекте дисперсионного упрочнения алюминиево-магниевого сплава при распаде твердых растворов скандия и циркония с образованием наноразмерных интерметаллидов Al3(Sc,Zr).

При производстве полуфабрикатов из алюминиево-магниевых сплавов со скандием и цирконием в виде плоских крупногабаритных слитков важно обеспечить такие условия кристаллизации сплава, при которых максимальное количество скандия и циркония остаётся в пересыщенном твёрдом растворе.

Известен способ непрерывного литья плоских слитков (патент РФ № 2022690, B22D 11/00, опубл. 15.11.1994 г.), включающий подачу жидкого металла в кристаллизатор, формирование слитка и его вытягивание из кристаллизатора с переменной скоростью, обжатие слитка в твердожидком состоянии в зоне вторичного охлаждения при помощи роликов, где в процессе непрерывного литья скорость вытягивания слитка устанавливают по зависимости:

V = (0,25-0,65) × (L1+L2+L3) h2, (1)

где V – скорость вытягивания слитка, м/мин;

L1 – длина слитка в кристаллизаторе, см;

L2 – длина слитка под кристаллизатором, не подвергаемая обжатию, см;

L3 – длина слитка в зоне вторичного охлаждения, подвергаемая обжатию, см;

h – толщина вытягиваемого слитка, см;

(0,25 - 0,65) – эмпирический коэффициент, учитывающий толщину вытягиваемого слитка и теплофизические свойства разливаемого металла: температуру, вязкость, теплопроводность, теплоемкость, тепло- и температуропроводность допустимых напряжений металла при высоких температурах, химический состав, см⋅мин/м.

Недостатком способа является то, что в способе не учитывается сечение отливаемого слитка, что не позволяет обеспечить максимальное содержание скандия и циркония в пересыщенном твердом растворе при литье крупногабаритных слитков разного сечения из алюминиево-магниевых сплавов.

Известен способ непрерывного литья алюминиевых сплавов для получения слитка с однородной мелкозернистой структурой (патент РФ № 2026136, B22D 11/00, опубл. 09.01.1995 г.). В способе предложено регулировать интенсивность движения расплава в жидкой лунке кристаллизующегося слитка. Это достигается за счет подачи расплава в кристаллизатор через распределительную коробку под мениск в горизонтальном направлении со скоростью, величину которой у фронта кристаллизации устанавливают в пределах 0,05 ÷ 0,06 м/с.

Недостатком способа является то, что способ не учитывает необходимость соблюдения одинаковых температурно-скоростных параметров при литье крупногабаритных плоских слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием с содержанием скандия в сплаве более 0,15 % вес., в связи с чем не гарантируется отсутствие в слитке первичных интерметаллидов скандия.

Известен способ непрерывного литья цилиндрических слитков из алюминиевых сплавов (патент РФ № 2414324, B22D 11/103, опубл. 20.03.2011 г.), включающий струйную подачу расплава в кристаллизатор через распределительную воронку под мениск в горизонтальном направлении с заданной скоростью и вытягивание слитка, отличающийся тем, что скорость истечения струй расплава из отверстий цилиндрической распределительной воронки устанавливают в пределах 0,23-0,30 м/с. При этом площадь поперечного сечения отверстия распределительной воронки определяют по формуле:

(2)

(2)

где S0 – площадь поперечного сечения одного отверстия распределительной воронки, м2;

V – скорость литья отливаемого слитка, м/с;

S – площадь поперечного сечения отливаемого слитка, м2;

V0 – скорость истечения струй расплава из отверстий распределительной воронки, м/с;

N – количество отверстий распределительной воронки, шт., которое определяют по формуле:

, (3)

, (3)

где К – эмпирический коэффициент, (К=14-19);

D – диаметр отливаемого слитка, м;

V – скорость литья отливаемого слитка, м/с.

Недостатком способа является то, что он применим при литье цилиндрических слитков, однако не учитывает значительные отличия по геометрии и площади поперечного сечения применительно к литью крупногабаритных плоских слитков. Также способ не предполагает литья слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием с учетом необходимости максимального перехода скандия в пересыщенный твердый раствор при литье плоских слитков.

Наиболее близким по технической сути к заявляемому решению является способ отливки крупногабаритных слитков прямоугольного сечения из алюминиево-марганцевого сплава (АС СССР № 1792358, B22D 11/16, опубл. 1993 г.), выбранный в качестве ближайшего аналога. В известном способе защищена математическая зависимость оптимальной скорости литья слитков в основной период, в зависимости от типоразмера слитка, температуры сплава и расхода охлаждающей воды:

S=

где S – скорость литья, м/с;

Т – температура металла в миксере, °С;

F – расход охлаждающей воды на кристаллизатор и слиток, м3/с;

В – толщина слитка, м;

h – ширина слитка, м,

при этом температуру металла в миксере поддерживают в пределах 695÷725°С, а расход охлаждающей воды на каждый слиток устанавливают равным 0,025 ÷ 0,036 м3/с.

В известном решении скорость литья в основной период устанавливают в зависимости от типоразмера слитка, температуры сплава и расхода охлаждающей воды. При этом не учитывается ряд других технологических параметров, от которых также зависит качество отливаемых слитков. К этим параметрам, в частности, относятся высота и материал кристаллизатора, уровень сплава в кристаллизаторе и распределение расплава при подаче в кристаллизатор (горизонтальное, вертикальное, горизонтально-вертикальное).

Не полный учет влияния технологических параметров может негативно сказаться на качестве отливаемой продукции. Особенно это относится к литью крупногабаритных слитков из алюминиево-магниевых сплавов, легированных скандием, а также скандием и цирконием. Для этих сплавов важно обеспечить такие условия кристаллизации расплава, при которых весь скандий и максимальное количество циркония, содержащиеся в сплаве, остаются в твердом пересыщенном растворе. Для создания таких условий необходимо обеспечить максимально быстрое охлаждение сплава в интервале его кристаллизации. При этом минимально достаточная скорость охлаждения, гарантирующая отсутствие первичных интерметаллидов скандия в слитке, пропорциональна концентрации скандия в сплаве. Чем выше содержание скандия в сплаве, тем больше должна быть скорость охлаждения сплава в интервале кристаллизации.

Раскрытие сущности изобретения

Задачами технического решения являются:

- обеспечить максимальное содержание скандия и циркония в пересыщенном твердом растворе при литье крупногабаритных слитков из алюминиево-магниевых сплавов за счет высокой скорости кристаллизации расплава;

- исключить образование первичных алюминидов скандия в структуре крупногабаритных слитков из алюминиево-магниевых сплавов;

- минимизировать образование первичных алюминидов циркония в структуре крупногабаритных слитков из алюминиево-магниевых сплавов.

Техническим результатом изобретения является:

- улучшение механических характеристик алюминиево-магниевых сплавов после отжига за счет образования повышенного количества дисперсных алюминидов скандия и циркония в результате распада пересыщенных твердых растворов;

- повышение производительности и выхода годной продукции при последующей механической обработке (прокатке, прессовании) отожженных слитков;

- снижение расхода скандия на производство алюминиево-магниевых сплавов при обеспечении одинаковых механических характеристик получаемых полуфабрикатов.

Технический результат достигают за счет того, что в способе полунепрерывного литья плоских крупногабаритных слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием в кристаллизаторы скольжения, включающий начальный, основной и завершающий периоды литья слитков, новым является то, что в основной период литья максимальную глубину лунки жидкого сплава при литье поддерживают не более величины, рассчитываемой по формуле:

LЛ = (1±0,03) × [0,875×(Н – В) × В : Н], (5)

где LЛ – максимальная глубина лунки жидкого сплава, мм;

Н – ширина слитка, мм;

В – толщина слитка, мм;

0,875 – эмпирический коэффициент;

(1±0,03) – доверительный интервал, при этом содержание скандия в сплаве поддерживают не более 0,15 % вес.

Краткое описание чертежей

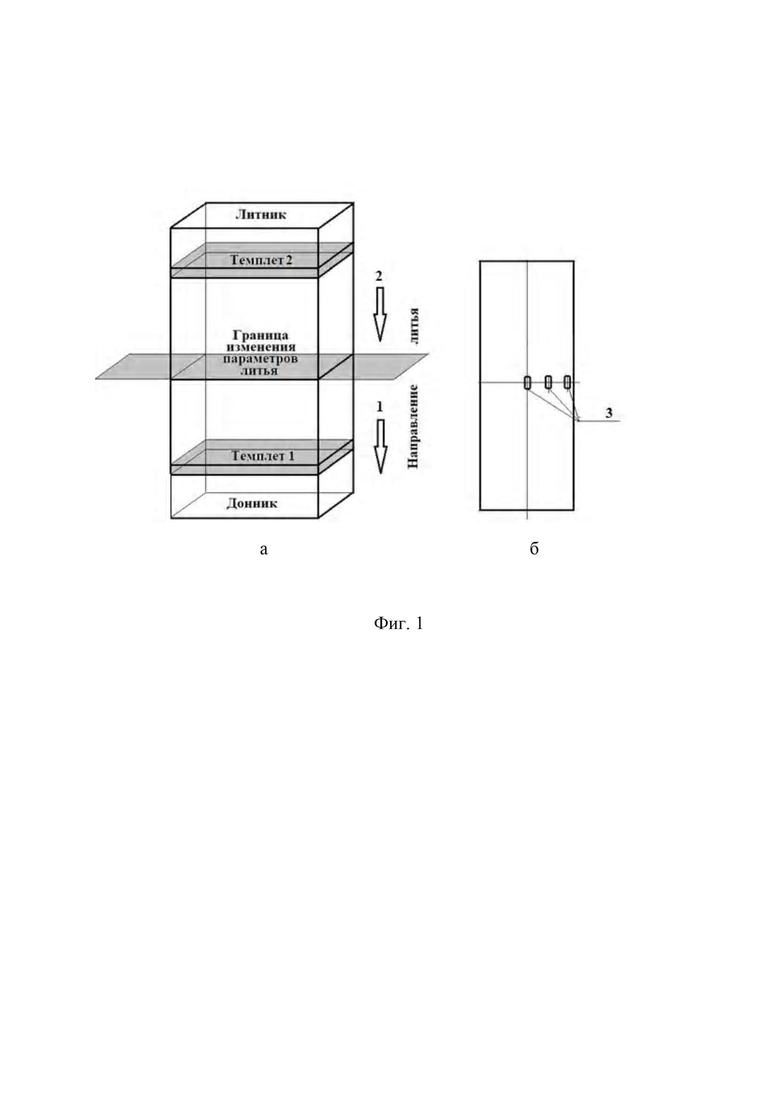

На фиг. 1 показана схема отбора проб от плоских крупногабаритных слитков для исследования макро- и микроструктуры на наличие первичных алюминидов скандия и циркония, где

а – схема резки плоских крупногабаритных слитков для отбора темплетов по длине слитка;

б – схема резки темплетов 1 и 2 для отбора образцов;

1 – начальный период литья (вытягивания) слитка;

2 – основной период литья;

3 – места отбора образцов из темплетов для исследования микроструктуры.

Осуществление изобретения

Скорость охлаждения расплава в интервале температур кристаллизации алюминиево-магниевого сплава влияет на степень перехода скандия и циркония в пересыщенный твердый раствор. Чем выше скорость охлаждения, тем большее количество легирующих элементов останется в пересыщенном твердом растворе. Распад твердых растворов скандия и циркония при последующей термической обработке сплава способствует выделению дисперсных кристаллов интерметаллических фаз, которые улучшают физико-механические свойства сплава. Поэтому при производстве сплавов, в которых могут образовываться твердые растворы скандия и циркония, стремятся максимально быстро охладить сплав до полной кристаллизации.

Скорость охлаждения сплава при полунепрерывном литье слитков зависит от размеров слитка, используемой технологической оснастки и основных параметров литья.

Результирующим показателем влияния всех факторов на скорость охлаждения сплава, является глубина лунки жидкого металла в кристаллизаторе.

В частности, на глубину лунки жидкого сплава влияют геометрические размеры слитка (длина, ширина, диаметр), скорость литья, температура сплава, подаваемого в кристаллизатор, уровень сплава в кристаллизаторе, конструкция и материал кристаллизатора, расход и температура охлаждающей воды, характер распределения расплава, подаваемого в кристаллизатор.

Глубина лунки жидкого сплава в кристаллизаторе обратно пропорциональна скорости охлаждения расплава. Чем больше скорость охлаждения сплава, тем меньше глубина лунки жидкого металла, тем большее количество растворенных в алюминии легирующих элементов остаются в пересыщенном твердом растворе. Увеличение скорости охлаждения сплава при литье в кристаллизатор скольжения обеспечивают уменьшением размеров слитка, снижением скорости литья и уровня сплава в кристаллизаторе, увеличением расхода охлаждающей воды, горизонтальным распределением расплава, подаваемого в кристаллизатор.

При литье крупногабаритных слитков из алюминиевых сплавов, легированных скандием и цирконием, стремятся максимально быстро закристаллизовать слиток. Это позволит сохранить в твердом пересыщенном растворе максимальное количество скандия и циркония и исключить образование в структуре сплава первичных интерметаллидов Al3(Sc,Zr).

Процесс полунепрерывного литья включает в себя начальный, основной и завершающий периоды, которые отличаются следующим:

начальный период – плавно увеличивающиеся расход охлаждающей жидкости и скорость вытягивания слитка до стационарной скорости, при которых происходит литьё товарного слитка в основном периоде. Место завершения начального периода по длине слитка соответствует в последующем месту отреза от слитка донника;

основной период – период со стационарными (не изменяющимися в динамике) параметрами литья, при которых отливается товарная часть слитка, глубина лунки жидкого металла в слитки в данном периоде неизменна;

завершающий период – плавно снижающаяся скорость литья до полной остановки литья слитка. Место начала снижения скорости литья соответствует в последующем месту отреза от слитка литника.

Экспериментально установлено, что при литье слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием, максимальную глубину лунки жидкого сплава в кристаллизаторе в основной период литья необходимо поддерживать не более величины, рассчитываемой по формуле:

LЛ = (1±0,03) × [0,875×(Н – В) × В : Н], (5)

где LЛ – максимальная глубина лунки жидкого сплава, мм;

Н – ширина слитка, мм;

В – толщина слитка, мм;

0,875 – эмпирический коэффициент;

(1±0,03) – доверительный интервал, в пределах которого с надежностью 95 % укладываются результаты экспериментов, а концентрацию скандия в сплаве поддерживают не более 0,15 % вес.

В этом случае в структуре отлитого слитка отсутствуют первичные интерметаллиды Al3(Sc,Zr), поскольку весь скандий находится в пересыщенном твердом растворе. Если глубина лунки жидкого сплава в кристаллизаторе больше величины, рассчитанной по заявляемой зависимости (5), то в структуре слитка появляются первичные интерметаллиды Al3(Sc,Zr). Эти интерметаллиды практически не оказывают упрочняющего действия на сплав. В результате снижается концентрация скандия в пересыщенном твердом растворе и, как следствие, ухудшаются механические характеристики отожженных полуфабрикатов, полученных при переработке слитков.

Следует отметить, что заявляемый параметр – глубину лунки жидкого сплава в кристаллизаторе – легко контролировать в процессе литья слитка, например, с помощью метода ультразвукового сканирования или металлического щупа.

Доверительный интервал (1±0,03) в заявляемой формуле (5) соответствует разбросу экспериментальных данных, полученных в результате практических замеров глубины лунки жидкого сплава в кристаллизаторах. В этот интервал с надежностью 95 % укладываются результаты практических замеров глубины лунки.

Заявляемая зависимость (5) глубины лунки жидкого сплава справедлива только для алюминиево-магниевых сплавов с содержанием скандия не более 0,15 % вес. Это ограничение связано с тем, что цирконий снижает растворимость скандия в алюминии. Если содержание скандия в сплаве больше 0,15 % вес., то поддержание глубины лунки жидкого сплава в заявляемых пределах не обеспечит перевод всего скандия в твердый раствор. В литой структуре сплава появляются первичные интерметаллиды Al3(Sc,Zr). Это приводит к непроизводительному расходу дорогого и дефицитного скандия, поскольку первичные алюминиды скандия и циркония не оказывают существенного влияния на механические свойства сплавов, в отличие от дисперсных алюминидов скандия и циркония, образующихся при распаде пересыщенных твердых растворов.

По концентрации циркония в сплаве нет жестких ограничений. Как правило, она составляет от нескольких сотых до нескольких десятых процента. Желательно, чтобы весь цирконий вместе со скандием при кристаллизации сплава переходил в твердый раствор. Если содержание циркония в сплаве превышает предел растворимости, то при кристаллизации сплава часть циркония вместе со скандием перейдет в пересыщенный твердый раствор, а часть выделиться в виде первичных интерметаллидов Al3Zr. Это обстоятельство кардинально не повлияет на свойства и стоимость сплава, однако завышенная концентрация циркония в сплаве приведет к его непроизводительному расходу.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- оба способа регулируют параметры литья плоских крупногабаритных слитков из алюминиевых сплавов в кристаллизаторы скольжения в основной период литья, в зависимости от геометрических размеров слитков (толщины и ширины);

- способы предусматривают возможность регулирования при литье слитков различных технологических параметров, таких как, скорость литья, расход охлаждающей воды, температура сплава.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- предлагаемый способ распространяется на литье плоских крупногабаритных слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием (ближайший аналог – литье слитков из алюминиево-марганцевых сплавов);

- содержание скандия в алюминиево-магниевом сплаве поддерживают не более 0,15 % вес.

- изменением технологических параметров литья обеспечивают высокую скорость охлаждения сплава в кристаллизаторе, при которой максимальная глубина лунки жидкого сплава не превышает величины, рассчитываемой по формуле:

LЛ = (1±0,03) × [0,875×(Н – В) × В : Н], (5)

где LЛ – максимальная глубина лунки жидкого сплава, мм;

Н – ширина слитка, мм;

В – толщина слитка, мм;

0,875 – эмпирический коэффициент;

(1±0,03) – доверительный интервал, в пределах которого с надежностью 95 % укладываются результаты экспериментов.

Примеры осуществления изобретения

Пример 1. В пламенной печи готовят алюминиево-магниевый сплав, легированный скандием и цирконием. Химический состав сплава приведен в таблице 1. Для легирования сплава скандием и цирконием использовали лигатуры Al-2%Sc и Al-5%Zr.

Таблица 1.

Сплав переливают в обогреваемый миксер, обрабатывают покровно-рафинирующим флюсом. Разливают сплав при 705°С в прямоугольные слитки сечением 560×1520 мм на гидравлической машине полунепрерывного литья. Литье слитка разделяют на два этапа (фиг. 1, а):

- на первом этапе технологические параметры литья (скорость литья, уровень металла в кристаллизаторе, расход охлаждающей воды) выставляют таким образом, чтобы максимальная глубина лунки жидкого сплава в кристаллизаторе не превышала значение, рассчитанное по заявляемой формуле (5): LЛ = (1±0,03) × [0,875×(Н – В) × В : Н].

При Н = 1520 мм и В = 560 мм максимальная глубина лунки (с учетом доверительного интервала 1±0,03) изменяется в пределах 300÷319 мм. По результатам замеров средняя максимальная глубина лунки на первом этапе литья слитка составляет 295±5 мм. При этом слиток отливают со скоростью 38 мм/мин., а уровень сплава в кристаллизаторе поддерживают 55±2 мм. На этих параметрах отливают слиток длиной 2000±30 мм.

- на втором этапе, не останавливая литье слитка, изменяют технологические параметры литья (увеличивают скорость литья до 60 мм/мин. и уровень металла в кристаллизаторе до 80±2 мм). По результатам замеров средняя максимальная глубина лунки жидкого металла в кристаллизаторе составила 328±6 мм. При такой максимальной глубине лунки жидкого сплава отливают еще 2000±30 мм.

Из готового слитка вырезают темплеты толщиной 100 мм (темплет 1 и темплет 2, фиг. 1, а). Темплет 1 вырезают из слитка, отлитого при глубине лунки жидкого сплава в пределах 295±5 мм (первый этап литья слитка), на расстоянии 400 мм от донной части слитка. Темплет 2 вырезают из слитка, отлитого при глубине лунки жидкого сплава в пределах 328±6 мм (второй этап литья слитка), на расстоянии 400 мм от литника слитка.

От каждого темплета вырезают по три образца (100×100×50 мм) (фиг. 1, б) для исследования микроструктуры сплава на наличие первичных интерметаллидов Al3(Sc,Zr) и определения механических характеристик образцов:

1-й образец – 30 мм от края слитка;

2-й образец – 160 мм от края слитка;

3-й образец – 280 мм от края слитка.

Из образцов готовят микрошлифы, которые исследуют на наличие в литой структуре первичных интерметаллидов Al3(Sc,Zr).

Образцы сплава, отобранные на расстоянии 160 мм от боковой грани слитка, направляют на отжиг. Гомогенизационный отжиг литых образцов проводят в две стадии: 4 ч при 350°С и 4 ч при 430°С. Отожженные образцы прокатывают вдоль направления литья слитка при температуре 420±15°С от толщины 50 мм до 5 мм. После горячей прокатки полученные листы толщиной 5 мм прокатывают при комнатной температуре до 1 мм после чего отжигают при 320°С в течение 3 ч. Из листов толщиной 1 мм, готовят образцы для механических испытаний.

Результаты исследования микроструктуры образцов сплава на наличие первичных интерметаллидов алюминида скандия Al3(Sc,Zr) в литой структуре сплава приведены в таблице 2.

Таблица 2.

Результаты механических испытаний образцов сплава после отжига и прокатки приведены в таблице 3 (усреднены по результатам трех определений).

Таблица 3.

Примечание: σв – временное сопротивление разрыву, МПа; σ0,2 – предел текучести, МПа; δ – относительное удлинение, %.

Анализ микроструктуры образцов, отлитых при различных режимах, показал следующее (таблица 2):

- при литье слитка на этапе 1, когда максимальная глубина лунки жидкого сплава не превышает величину, рассчитываемую по заявляемой зависимости (5), в структуре сплава отсутствуют первичные интерметаллиды Al3(Sc,Zr);

- при литье слитка на этапе 2, когда максимальная глубина лунки жидкого сплава превышает величину, рассчитываемую по заявляемой зависимости (5), в структуре сплава присутствуют первичные интерметаллиды Al3(Sc,Zr), за исключением области, близкой к поверхности слитка, где достаточно высокая интенсивность охлаждения слитка водой.

Благодаря тому, что при литье слитка на этапе 2 часть скандия выделилась в виде первичных интерметаллидов, количество скандия в пересыщенном твердом растворе стало меньше, чем в сплаве, полученном на этапе 1, где весь скандий остался в твердом растворе. В результате гомогенизационного отжига твердый раствор скандия распадается с выделением высокодисперсных интерметаллидов Al3(Sc,Zr). Эти частицы когерентны алюминиевой матрице (кубическая гранецентрированная решетка) и имеют размер от 3 нанометров до 15 нанометров. Благодаря своим размерам и структуре дисперсные интерметаллиды Al3(Sc,Zr) повышают механические характеристики сплава. Поскольку количество скандия в твердом растворе на этапе 1 литья слитка больше, чем в сплаве, полученном на этапе 2, то и количество дисперсных интерметаллидов Al3(Sc,Zr) после отжига в сплаве, полученном на этапе 1 больше, чем на этапе 2. Увеличение количества дисперсных интерметаллидов улучшает механические характеристики сплава. Подтверждением этому служат результаты механических испытаний образцов, приведенные в таблице 3.

Временное сопротивление разрыву, предел текучести и относительное удлинение сплава, отлитого при максимальной глубине лунки жидкого металла менее значения, рассчитанного по заявляемой зависимости (5) (этап 1), существенно превышает характеристики того же сплава, отлитого при значении максимальной глубины лунки жидкого сплава, превышающем расчетное по зависимости (5).

Пример 2. В пламенной печи последовательно готовят два алюминиево-магниевых сплава, легированных скандием и цирконием. Сплавы имеют близкий химический состав, отличающийся только концентрацией скандия. В таблице 4 показан химический состав Al-Mg сплавов с разной концентрацией Sc. Расход лигатуры Al-2%Sc на получение 1 т сплава № 1 составил 75,8 кг, на приготовление сплава № 2 – 85,9 кг.

Таблица 4.

Сплав № 1 переливают в обогреваемый миксер, обрабатывают покровно-рафинирующим флюсом. Разливают сплав № 1 при 710°С в прямоугольные слитки сечением 500×1630 мм на гидравлической машине полунепрерывного литья со скоростью литья 35 мм/мин. и уровнем металла в кристаллизаторе 55±2 мм. На этих параметрах отливают слиток длиной 4500±30 мм. В стационарный период литья несколько раз замеряют максимальную глубину лунки жидкого сплава, которая составила 288±5 мм. При этом рассчитанная по заявляемой зависимости (2) максимальная глубина лунки жидкого сплава равна 294÷312 мм.

Сплав № 2 после обработки флюсом в миксере разливают на той же литейной машине в слиток сечением 500×1630 мм длиной 4500±30 мм при режимах, идентичных разливке сплава № 1. Среднее значение максимальной глубины лунки жидкого сплава в стационарный период литья составило 290±4 мм.

От полученных слитков из сплавов № 1 и № 2 вырезали по одному темплету на расстоянии 400 мм от литниковой части слитка. Из темплетов вырезали по одному образцу на расстоянии 160 мм от боковой грани слитка (аналогично примеру 1, фиг. 1, б). Из вырезанных образцов литого сплава готовили микрошлифы и пробы для механических испытаний по методике, описанной в Примере 1.

По результатам исследования микроструктуры в литой структуре сплава № 2 обнаружено незначительно количество первичных интерметаллидов Al3(Sc,Zr). В литой структуре сплава № 1 наличие первичных интерметаллидов Al3(Sc,Zr) не выявлено.

Последующий отжиг и прокатку образцов из сплавов № 1 и № 2 в листы толщиной 5 мм и 1 мм проводят аналогично описанному в Примере 1. Результаты механических испытаний образцов из сплавов № 1 и № 2 толщиной 1 мм представлены в таблице 5, где показаны усредненные механические характеристики образцов из сплава после гомогенизационного отжига, горячей и холодной прокатки.

Таблица 5.

Из полученных результатов испытаний сплавов № 1 и № 2 с различным содержанием скандия следует, что сплавы имеют практически идентичные механические характеристики. При этом расход лигатуры Al-2%Sc на получение 1 т сплава № 1 (75,8 кг) на 10,1 кг меньше, чем на приготовление сплава № 2 (85,9 кг).

При отливке крупногабаритных слитков из алюминиево-магниевого сплава с содержанием скандия в сплаве более 0,15 % вес. механические характеристики сплава практически не улучшаются, при этом дополнительно расходуют дорогостоящую лигатуру Al-2%Sc.

Таким образом, использование предлагаемого технического решения улучшит механические свойства сплавов после отжига за счет образования повышенного количества дисперсных интерметаллидов Al3(Sc,Zr) в результате распада пересыщенного твердого раствора скандия и циркония в алюминии, снизит расход скандия на производство сплавов при обеспечении высоких механических характеристик получаемых полуфабрикатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ-СКАНДИЙ-ЦИРКОНИЙ | 2010 |

|

RU2453626C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2011 |

|

RU2489217C1 |

| Деформируемый алюминиево-кальциевый сплав | 2018 |

|

RU2699422C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-СКАНДИЙ | 2011 |

|

RU2465365C1 |

| МОДИФИЦИРУЮЩИЙ ЛИГАТУРНЫЙ ПРУТОК Ai-Sc-Zr | 2012 |

|

RU2497971C1 |

| Деформируемый термически неупрочняемый сплав на основе алюминия | 2016 |

|

RU2639903C2 |

| Деформируемый термически неупрочняемый сплав на основе алюминия | 2016 |

|

RU2623932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ПЛИТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2525953C1 |

Изобретение относится к области металлургии и может быть использовано при полунепрерывном литье плоских крупногабаритных слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием. В основном периоде литья максимальную глубину лунки жидкого сплава в кристаллизаторе поддерживают не более величины, рассчитываемой по формуле: LЛ=(1±0,03)×[0,875×(Н-В)×В:Н], где LЛ – максимальная глубина лунки жидкого сплава, мм; Н – ширина слитка, мм; В – толщина слитка, мм; 0,875 – эмпирический коэффициент; (1±0,03) – доверительный интервал. Содержание скандия в сплаве поддерживают не более 0,15% вес. Обеспечивается улучшение механических характеристик алюминиево-магниевых сплавов после отжига за счет образования повышенного количества дисперсных алюминидов скандия и циркония в результате распада пересыщенных твердых растворов при снижении расхода скандия, повышение производительности и выхода годной продукции при последующей механической обработке отожженных слитков. 1 ил., 5 табл., 2 пр.

Способ полунепрерывного литья плоских крупногабаритных слитков из алюминиево-магниевых сплавов, легированных скандием и цирконием, в кристаллизаторы скольжения, включающий начальный, основной и завершающий периоды литья слитков, отличающийся тем, что в основной период литья максимальную глубину лунки жидкого сплава поддерживают не более величины, рассчитываемой по формуле:

LЛ=(1±0,03)×[0,875×(Н-В)×В:Н],

где LЛ – максимальная глубина лунки жидкого сплава, мм;

Н – ширина слитка, мм;

В – толщина слитка, мм;

0,875 – эмпирический коэффициент;

(1±0,03) – доверительный интервал,

при этом содержание скандия в сплаве поддерживают не более 0,15% вес.

| Способ отливки крупногабаритных слитков прямоугольного сечения алюминиево-марганцевого сплава | 1991 |

|

SU1792358A3 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| Способ непрерывного литья слитков | 1978 |

|

SU806236A1 |

| СПОСОБ ОТЛИВКИ СОСТАВНОГО СЛИТКА С КОМПЕНСАЦИЕЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛА | 2011 |

|

RU2510782C1 |

| Способ охлаждения слитка при непрерывном литье в электромагнитный кристаллизатор | 1980 |

|

SU900951A1 |

| WO 2004112992 A2, 29.12.2004. | |||

Авторы

Даты

2020-06-16—Публикация

2019-12-30—Подача