Изобретение относится к металлургии алюминия и может быть использовано при полунепрерывном литье слитков из алюминиевых сплавов.

Основная часть производимых алюминиевых сплавов отливается в виде крупногабаритных слитков прямоугольного или круглого сечения. Полунепрерывное литье слитка включает заливку расплавленного металла в водоохлаждаемый кристаллизатор скольжения с введенным в него поддоном, заполнение кристаллизатора металлом, опускание поддона с кристаллизующимся слитком. В начальный период литья постепенно увеличивают скорость опускания поддона (скорость литья) и расход охлаждающей воды, стабилизируя их на заданных технологических режимах в основной период литья.

Для повышения производительности литейных агрегатов на алюминиевых и металлургических заводах производят слитки большого сечения. В частности, на заводах компании РУСАЛ минимальная толщина плоских слитков составляет 400 мм. Основная часть отливаемых слитков имеет толщину от 500 мм до 600 мм, а ширину от 1240 мм до 2500 мм. Цилиндрические слитки имеют диаметр до 500 мм. При литье таких слитков в верхней его части формируется лунка жидкого металла, глубиной от 200 мм до 600 мм. Следствием больших типоразмеров слитков и глубокой лунки жидкого металла является низкая скорость охлаждения сплава, которая составляет от 0,3°С/сек до 0,9°С/сек. При медленной кристаллизации алюминиевых сплавов не образуются пересыщенные твердые растворы и большинство легирующих элементов выделяется в виде первичных интерметаллидов. Отливаемые слитки в дальнейшем обрабатывают давлением (прессование, прокатка). Перед обработкой давлением проводят различные виды термической обработки (отжига) При отжиге происходит частичное растворение первичных интерметаллидов и распад пересыщенных твердых растворов легирующих элементов с образованием дисперсных упрочняющих фаз. При медленной кристаллизации сплава не образуются пересыщенные твердые растворы легирующих элементов и, как следствие, не происходит выделение дисперсных упрочняющих фаз при последующей термической обработке слитков. Следствием этого являются невысокие физико-механические характеристики продукции, получаемой при прокатке или прессовании термообработанных слитков.

Известен способ непрерывного литья крупных стальных слитков, характеризующийся тем, что металл заливают в два кристаллизатора большего и меньшего сечения, причем закристаллизовавшуюся заготовку меньшего сечения вводят в кристаллизатор большего сечения и используют для первичного охлаждения сваривающейся с нею заготовки большего сечения. Причем заготовку меньшего сечения после выхода из кристаллизатора охлаждают на воздухе, а затем нагревают теплоносителем (А.с. №1540930 B22D 11/00. Опубл. 07.02.1990 г. Бюл. №5 [1]).

Описанный способ сложен в аппаратурном оформлении, т.к. для его реализации необходимо одновременно использовать две литейные машины, расположенные одна над другой, при сбалансированных режимах литья. Кроме того необходимо исключить возможность попадания охлаждающей воды с верхнего слитка в кристаллизатор нижнего слитка.

Наиболее близким по технической сути к заявляемому решению является устройство для заливки металлов и сплавов в кристаллизатор при непрерывном литье (Патент РФ №2151665. B22D 11/103. Опубл. 27.06.2000 г. [2]). Устройство содержит литниковую систему и отражатель струи жидкого металла, отличающееся тем, что оно снабжено сферическим огнеупорным экраном, перекрывающим верхнюю поверхность кристаллизатора, при этом отражатель выполнен сферическим, полым и охлаждаемым водой. Водоохлаждаемый отражатель выполняет функцию теплоотводящего устройства. При литье струя жидкого металла поступает на поверхность отражателя, растекаясь по ней, охлаждается и стекает в полость кристаллизатора. По технической сущности, наличию сходных, существенных признаков это решение выбрано в качестве ближайшего аналога.

Недостатки известного решения связаны с его использованием для литья преимущественно цилиндрических слитков, а также с риском попадания охлаждающей воды в расплав металла.

Задачей предполагаемого изобретения является регулирование скорости охлаждения металла при полунепрерывном литье алюминиевых сплавов.

Технический результат при внедрении предлагаемого технического решения:

- получение пересыщенного твердого раствора с максимальным содержанием легирующих элементов на любых типоразмерах плоских и цилиндрических слитков;

- повышение физико-механических характеристик сплавов при последующей термической и механической обработке слитков благодаря распаду пересыщенного твердого раствора и образованию в структуре сплава большого количества дисперсных интерметаллидов;

- уменьшение выхода бракованной продукции при переработке слитков из алюминиевых сплавов.

Технический результат достигается тем, что в способе полунепрерывного литья слитков из алюминиевых сплавов, включающем подачу расплавленного металла в водоохлаждаемый кристаллизатор скольжения, дополнительное охлаждение металла установленным в кристаллизаторе теплоотводящим устройством, удаление из кристаллизатора затвердевшей части слитка с заданной скоростью, металл в кристаллизаторе охлаждают инертными по отношению к расплаву теплоотводящими устройствами, которые частично погружают в расплавленный металл для отвода тепла возвышающейся над поверхностью расплава частью теплоотводящих устройств, при этом регулируют геометрические размеры, глубину погружения и теплофизические свойства материала устройств, в зависимости от требуемых режимов кристаллизации металла. В качестве теплоотводящего устройства может быть использовано устройство для подачи и дозировки металла в кристаллизатор с увеличенными размерами частей устройства, погруженных и не погруженных в расплавленный металл.

Техническая сущность заявляемого решения заключается в следующем.

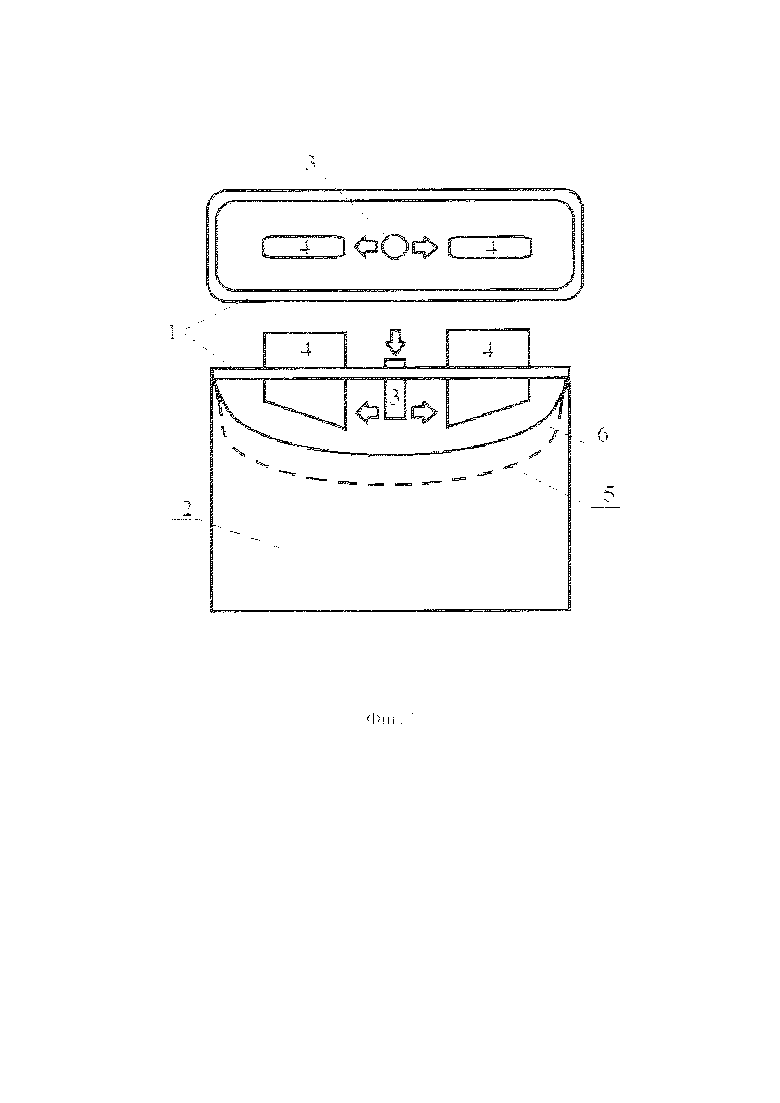

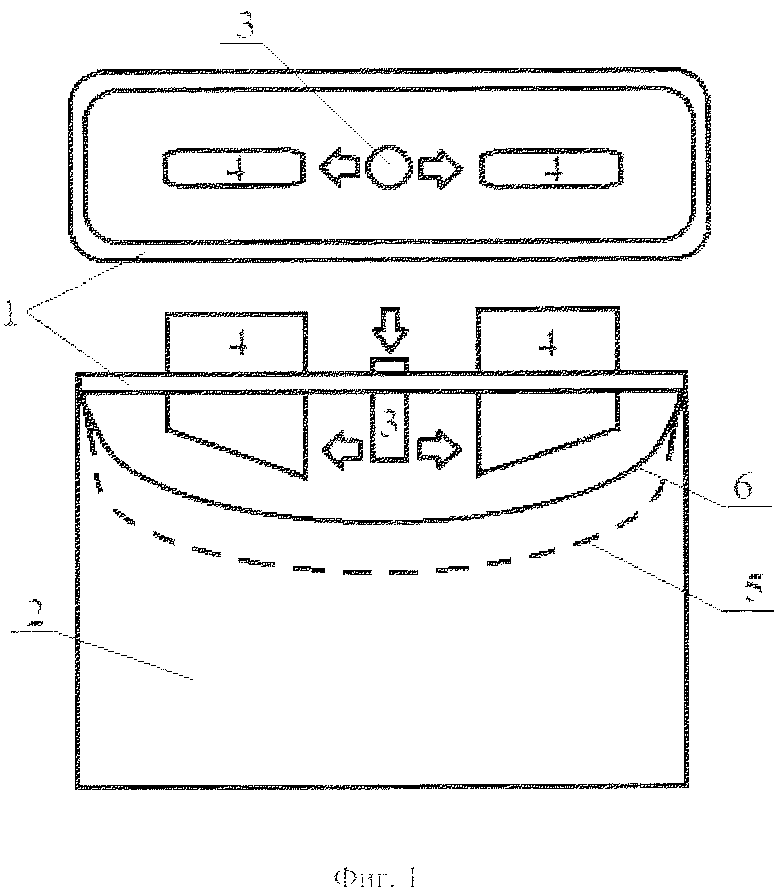

На фиг. 1 показан кристаллизатор скольжения 1, в который отливают слиток 2. Расплавленный металл подают в кристаллизатор через погруженное в расплав устройство для подачи и дозировки металла 3. В лунку расплавленного металла частично погружают теплоотводящие устройства 4. Линии 5 и 6 показывают изменение формы лунки расплавленного металла после установки теплоотводящих устройств.

Установка в кристаллизатор 2 литейной машины инертных по отношению к алюминию теплоотводящих устройств 4 обеспечит дополнительный отвод тепла от металла в окружающее пространство через возвышающиеся над поверхностью расплава части теплоотводящих устройств. В качестве теплоотводящих устройств можно использовать, например, плиты из карбида кремния или боросилицированного графита. Обладая большой теплоемкостью и высокой теплопроводностью, эти устройства обеспечат интенсивный отвод тепла от расплавленного металла в лунке слитка 6. Следствием этого будет уменьшение глубины лунки жидкого металла (показано пунктиром на фиг. 1). Интенсивность охлаждения расплавленного металла регулируют формой и размером теплоотводящих устройств, а также теплофизическими свойствами материала, из которых изготовлены устройства. Теплоотводящие устройства, установленные в лунку жидкого металла, не оставят дефектов в структуре слитка, как не оставляет их погруженное в металл устройство для дозировки и распределения металла в кристаллизаторе. Увеличение скорости охлаждения и кристаллизации алюминиевого сплава приведет к уменьшению размеров первичных интерметаллидов и получению пересыщенного твердого раствора с максимальной концентрацией легирующих элементов. При последующей термической обработке слитков (гомогенизация, отжиг…), в результате распада твердого раствора легирующих элементов образуются дисперсные упрочняющие фазы в виде наноразмерных интерметаллических соединений. Дисперсные упрочняющие фазы уменьшат выход бракованной продукции при последующей обработке слитков давлением, повысят эксплуатационные характеристики изделий из алюминиевых сплавов.

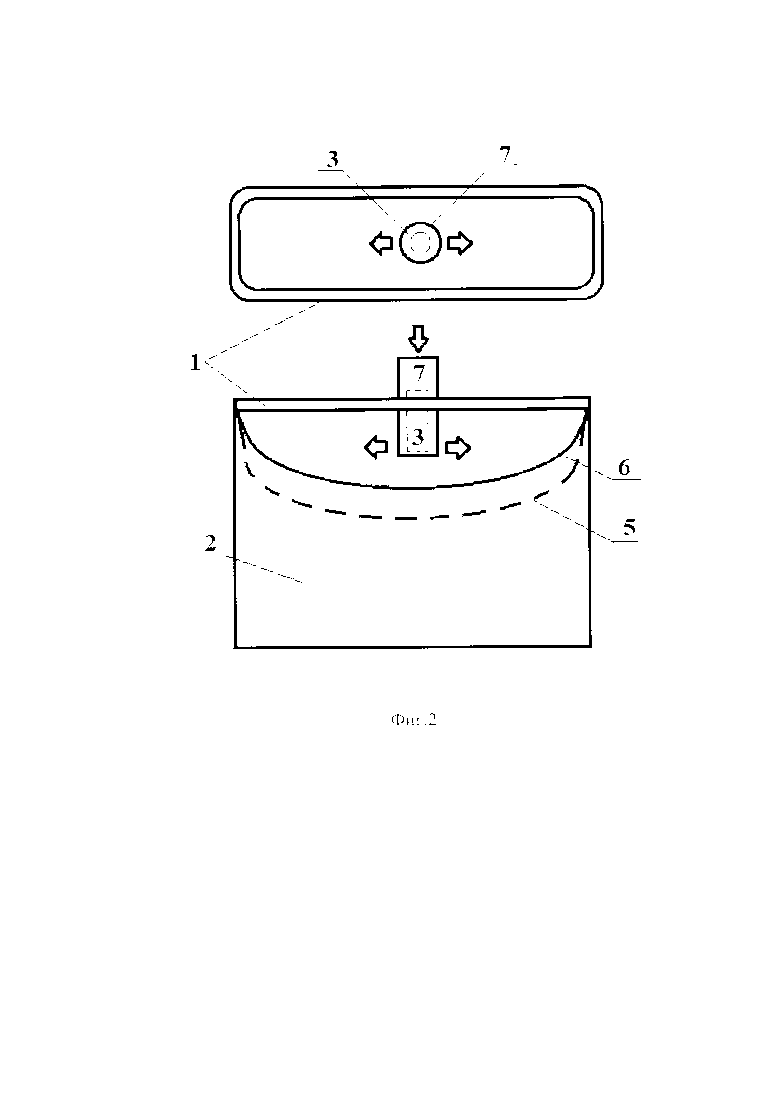

Для отвода тепла от жидкого металла с использованием устройства для подачи и дозировки металла в кристаллизатор (3), увеличивают размеры частей этого устройства, погруженных и не погруженных в расплавленный металл. На фиг. 2 показано, что вместо дополнительно погружаемых в лунку жидкого металла теплоотводящих устройств 4, устанавливают дозирующее устройство с увеличенными размерами (7). Пунктиром на фиг. 2 позиция 3 показано устройство для подачи и дозировки металла в кристаллизатор, которое заменяют на более массивное устройство 7. Увеличенные размеры устройства для подачи и дозировки металла обеспечивают дополнительный отвод тепла от расплава в кристаллизаторе. Линии 5 и 6 показывают изменение формы лунки расплавленного металла до и после установки устройства для подачи и дозировки металла с увеличенными размерами.

Сравнение предлагаемого решения с ближайшим аналогом показывает, что оба решения характеризуются сходными признаками:

- оба решения касаются полунепрерывной отливки крупногабаритных слитков из жидкого металла;

- оба решения с помощью теплоотводящих устройств обеспечивают дополнительное охлаждение металла в лунке кристаллизатора литейной машины, которое приводит к увеличению скорости кристаллизации сплава.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- теплоотводящее устройство охлаждает металл в кристаллизаторе за счет отвода тепла в окружающее пространство возвышающейся над поверхностью расплава частью теплоотводящих устройств (в ближайшем аналоге - охлаждение проточной водой);

- металл в кристаллизатор подают через заглубленное в расплав дозирующее устройство (в ближайшем аналоге - на полый сферический отражатель, который возвышается над поверхностью расплава и выполняет роль теплоотводящего устройства);

- в качестве теплоотводящего устройства может быть использовано устройство для подачи и дозировки металла кристаллизатор с увеличенными размерами частей устройства, погруженных и не погруженных в расплавленный металл;

- интенсивность отвода тепла от расплавленного металла в кристаллизаторе регулируют геометрическими размерами, глубиной погружения и теплофизическими свойствами материала теплоотводящих устройств (в ближайшем аналоге - интенсивность отвода тепла регулируют размером охлаждающей сферы и расходом воды).

Предлагаемое техническое решение характеризуется признаками, как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, выявил следующее:

Известно устройство для непрерывного литья слитков из алюминиевых сплавов (А.с. №1562060 B22D 11/103. Опубл. 07.05.1990 г. Бюл. №17 [3]). Устройство содержит дозатор для регулирования подачи расплава, мешалку с рабочим органом, выполненным в форме выпуклого шарового сегмента, накопитель в виде вставки, расположенный в верхней части рабочего органа соосно с ним и имеющий форму вогнутого шарового сегмента, кристаллизатор, кожух, заполненный флюсом. Рабочий орган мешалки выполнен высотой 0,8-0,9 радиуса ее основания, а накопитель расплава -глубиной 0,25-0,71 высоты рабочего органа.

Известен способ непрерывного литья плоских слитков (Патент РФ №2017570. B22D 11. Опубл. 15.08.1994 г. [4]). Способ включает подачу в кристаллизатор жидкого металла, ввод в кристаллизатор пакетов из металлических листов, вытягивание из кристаллизатора слитка, его охлаждение и подготовку к прокатке, отличающийся тем, что, с целью повышения эффективности процесса литья слитков и регулирования интенсивности их охлаждения, в кристаллизатор вводят пакеты из трех листов, в которых толщина центрального превышает толщину периферийных, при этом после охлаждения слитка до заданной температуры заготовки с приваренными периферийными листами отделяют от центральных листов. Металлические листы в пакете используют с различным химсоставом.

Известно устройство для литья слитков, содержащее кристаллизатор, распределительную чашу и тепловую насадку с крышкой, отличающееся тем, что над кристаллизатором дополнительно размещено несколько тепловых насадок, с внешней стороны которых расположен один или несколько электромагнитных индукторов, а с внутренней стороны расположены крышки, образующие уровни, при этом нижняя тепловая насадка с крышкой герметично примыкает к кристаллизатору, а расположенные над ней тепловые насадки с крышками примыкают одна к другой, в каждой из дополнительных крышек имеется одно или несколько отверстий с буртиками по периметру, при этом отверстия в каждой из крышек размещены без перекрытия друг друга (Патент РФ №2235000. B22D 11/103, B22D 11/049, B22D 27/02. Опубл. 27.08.2004 г. [5]).

Ни в одном из известных технических решений не найдена совокупность признаков, описанных в заявляемом техническом решении и обеспечивающих достижение заявленных результатов. Проведенный анализ показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Соответствие заявляемого решения условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе промышленных испытаний.

Пример.

Промышленные испытания заявляемого технического решения проводят на литейно-плавильном комплексе одного из алюминиевых заводов. Комплекс включает миксер с расплавленным алюминиевым сплавом, металлотракт с установками рафинирования металла и литейную машину полунепрерывного литья слитков. Одновременно отливают два слитка сечением 560×1310 мм и длиной 4700 мм каждый в кристаллизаторы скольжения. До поступления из миксера в кристаллизаторы литейной машины металл проходит очистку в несколько стадий:

- в установке SNIF - продувка пузырьками аргона при интенсивном перемешивании металла;

- в металлофильтре Mitsui;

- в камере с пенокерамическим фильтром.

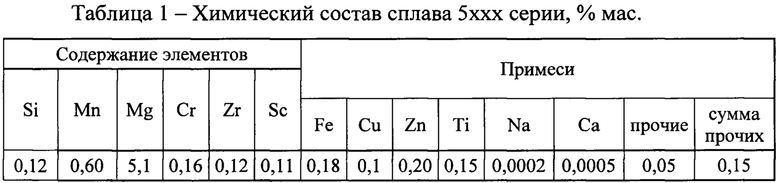

Слитки отливают из алюминиевого-магниевого сплава 5ххх серии, легированного марганцем, скандием, цирконием, хромом, титаном. Химический состав сплава представлен в таблице 1.

Слиток №1 отливают по стандартной технологии. Слиток №2 отливают с использованием дополнительных теплоотводящих устройств, инертных по отношению к расплаву.

Заливку сплава в кристаллизаторы скольжения сечением 560×1310 мм и высотой 200 мм производят при температуре расплава 710±5°С. После формирования донной части слитка, включают рабочий ход стола и устанавливают скорость литья 60 мм/мин. Уровень расплава в кристаллизаторах поддерживают на уровне 80 мм от верха кристаллизаторов.

Литье слитка №1 проводят по стандартной технологии.

В кристаллизатор слитка №2, частично погружают теплоотводящие устройства из карбида кремния сечением 200×400 мм, которые располагают по обе стороны от дозирующего устройства (Фиг. 1). Теплоотводящие устройства имеют форму трапеции. Максимальная глубина погружения устройств в расплав составляет 250 мм. При этом плиты из карбида кремния на 250 мм возвышаются над поверхностью расплава.

Плиты из карбида кремния способствуют интенсивному отводу тепла от жидкого сплава. Следствием этого является увеличение скорости кристаллизации слитка №2, по сравнению со слитком №1, и уменьшение глубины лунки жидкого металла. По результатам замеров максимальная средняя глубина лунки расплава для слитка №1 составляет 505±7 мм, для слитка №2 - 375±7 мм.

К моменту завершения литья слитка №2 теплоотводящие устройства снимают и проводят операции по завершению литья в штатном режиме для слитка №1 и слитка №2.

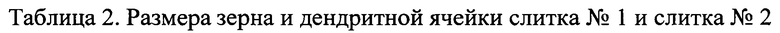

Исследование микроструктуры литых слитков №1 и №2 проводят на шлифах. Результаты измерений размера зерна (в соответствии с ГОСТ 21073.2-75) и дендритной ячейки (определено методом случайных секущих) приведены в таблице 2.

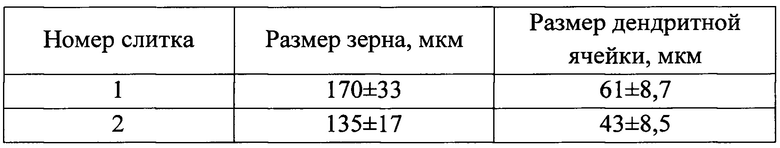

Механические свойства образцов из слитка №1 и слитка №2 определяют по ГОСТ 1497 в литом состоянии и после отжига. Отжиг проводят в две стадии: 1-я при 350°С в течение 6 ч, 2-я - при 425°С в течение 6 ч. Усредненные результаты испытаний представлены в таблице 3.

Анализ механических свойств показывает, что прочностные характеристики образцов, полученных из слитка №2, по сравнению образцами из слитка №1, в литом и отожженном состоянии выше в среднем на ~15-17%, а пластичность - на ~25%.

Повышение механических характеристик сплава в литом и отожженном состоянии обеспечивается за счет:

- более высокой скорости охлаждения и кристаллизации слитка №2, в результате чего максимальное количество марганца, скандия и циркония остаются в пересыщенном твердом растворе;

- образования увеличенного количества упрочняющих дисперсных интерметаллических соединений марганца, скандия и циркония, образующихся при отжиге образца №2 в результате распада соответствующих твердых растворов.

Сравнение механических свойств образцов из слитка №2, полученных по предлагаемому способу, со стандартной технологией литья (слиток №1) показывает, что предлагаемое решение обеспечивает более высокую механическую прочность и пластичность получаемых полуфабрикатов в виде крупногабаритных слитков из алюминиевых сплавов.

Использование предлагаемого технического решения повысит качество отливаемых слитков, что положительно отразится на выходе годной продукции и ее свойствах при последующей механической обработке слитков (прокатка, прессование).

ИНФОРМАЦИЯ

1. А.с. №1540930 B22D 11/00. Опубл. 07.02.1990 г. Бюл. №5.

2. Патент РФ №2151665. B22D 11/103. Опубл. 27.06.2000 г.

3. А.с. №1562060 B22D 11/103. Опубл. 07.05.1990 г. Бюл. №17.

4. Патент РФ №2017570. B22D 11. Опубл. 15.08.1994 г.

5. Патент РФ №2235000. B22D 11/103, B22D 11/049, B22D 27/02. Опубл.

27.08.2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2019 |

|

RU2723578C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ПОЛУНЕПРЕРЫВНЫМ ЛИТЬЕМ | 2009 |

|

RU2430807C2 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ПЛОСКИХ СЛИТКОВ | 2017 |

|

RU2665026C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ТВЕРДЫХ ПРИПОЕВ АЛЮМИНИЕВЫХ ЭВТЕКТИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2559619C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2010 |

|

RU2440868C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2018 |

|

RU2684132C1 |

| Способ обработки металла легирующим компонентом при непрерывном литье заготовок | 1984 |

|

SU1194894A1 |

Изобретение относится к полунепрерывному литью слитков из алюминиевых сплавов. Расплавленный металл подают в водоохлаждаемый кристаллизатор (1) скольжения и частично погружают в расплавленный металл в кристаллизаторе инертное по отношению к расплавленному металлу теплоотводящее устройство (4) для дополнительного охлаждения. Геометрические размеры, глубину погружения и теплофизические свойства материала теплоотводящего устройства регулируют в зависимости от требуемых режимов кристаллизации металла. В качестве теплоотводящего устройства может быть использовано устройство для подачи и дозировки металла в кристаллизатор с увеличенными размерами частей устройства, погруженных и не погруженных в расплавленный металл. Обеспечивается регулирование скорости охлаждения металла и возможность получения пересыщенного твердого раствора с максимальным содержанием легирующих при любых размерах кристаллизатора для проведения обработки алюминия. 1 з.п. ф-лы, 2 ил., 3 табл., 1 пр.

1. Способ полунепрерывного литья слитков из алюминиевых сплавов, включающий подачу расплавленного металла в водоохлаждаемый кристаллизатор скольжения, дополнительное охлаждение металла установленным в кристаллизаторе водоохлаждаемым теплоотводящим устройством, удаление из кристаллизатора затвердевшей части слитка с заданной скоростью, отличающийся тем, что используют водоохлаждаемое теплоотводящее устройство, выполненное инертным по отношению к расплаву, которое частично погружают в расплавленный металл и обеспечивают отвод тепла возвышающейся над поверхностью расплава частью теплоотводящего устройства, при этом регулируют геометрические размеры, глубину погружения и теплофизические свойства материала упомянутого устройства в зависимости от требуемых режимов кристаллизации металла.

2. Способ по п. 1, отличающийся тем, что используют теплоотводящее устройство в виде устройства для подачи и дозировки металла в кристаллизатор с увеличенными размерами частей устройства, погруженных и не погруженных в расплавленный металл.

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛОВ И СПЛАВОВ В КРИСТАЛЛИЗАТОР ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 1997 |

|

RU2151665C1 |

| Э.ГЕРМАН, Непрерывное литье | |||

| М.: Металлургиздат, 1961, с | |||

| Дальномер | 1922 |

|

SU379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРИТРЕНА | 1915 |

|

SU1102A1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РАСПЛАВА СВЕРХУ | 1991 |

|

RU2022688C1 |

| Устройство для разливки металла | 1983 |

|

SU1134285A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ПОЛУНЕПРЕРЫВНЫМ ЛИТЬЕМ | 2009 |

|

RU2430807C2 |

Авторы

Даты

2019-08-12—Публикация

2018-10-17—Подача