Изобретение относится к области получения микро и наноструктур поверхности карбида кремния.

Известны способы электроэрозионной модификации поверхности частично прозрачных кристаллов карбида кремния в жидкости, включая воду (см. Карачинов В.А. Рост отрицательных нитевидных кристаллов в процессе электроэрозии карбида кремния // ЖТФ, 1998, т. 68, №7, с. 133-135; патенты РФ№: 2189664; 2202135; 2182607; 2573622 и др.).

Недостатком известных способов является сильная зависимость производительности процесса от удельного электрического сопротивления кристаллов карбида кремния.

Известен способ сублимационного лазерного профилирования прозрачных подложек (Патент RU 2556177), в котором перед обработкой подложки предварительно наносят маски из поглощающего материала. Температуру в местах масок доводят до уровня сублимации материала подложек.

Недостатком данного способа обработки являются предварительная обработка поверхностей для образования ямок или канавок, а так же необходимость нанесения специальных масок в образованные углубления.

Наиболее близким к предлагаемому изобретению и принятый за прототип является способ обработки ультрафиолетовым лазерным излучением поверхности карбида кремния в воде, прошедшей этап очистки в системе обратного осмоса. (Патент РФ 2563324).

Недостатками данного способа является его низкая универсальность, заключающаяся в получении морфологии поверхности только определенного диапазона, а так же сложности технологического процесса очистки рабочей жидкости, исключающего использования других жидких сред.

Техническим результатом заявленного решения является способ получения различных видов морфологии обрабатываемой поверхности карбида кремния высокого качества, а так же увеличение универсальности способа.

Для достижения технического результата предложен способ лазерной обработки поверхности карбида кремния, включающий установку образца карбида кремния в кювету с рабочей жидкостью, установку кюветы на координатный столик с последующим процессом ориентирования, фокусировку и абляцию импульсного лазерного излучения на поверхность карбида кремния, отличающийся тем, что установку образца карбида кремния в кювету осуществляют частичным погружением, при этом лазерным излучением, находящимся в прозрачном для карбида кремния спектре, одновременно на фронтальной и сопряженной с рабочей жидкостью тыльной поверхности кристалла, формируют источники теплового потока, вызывающие локальный нагрев и эрозию кристалла, при этом состав рабочей жидкости и режимы работы лазерного излучения выбираются из условия требуемой морфологии поверхности карбида кремния, а продукты эрозии с тыльной поверхности кристалла, удаляются рабочей жидкостью.

Способ осуществляется следующим образом:

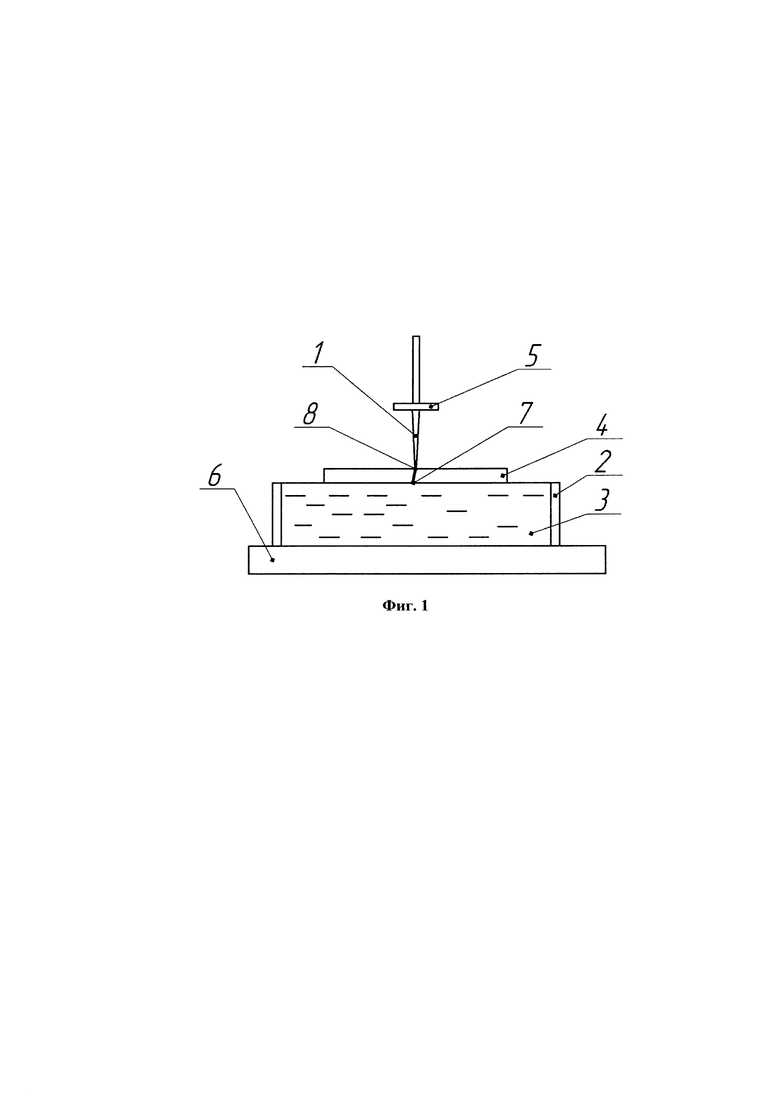

На Фиг. 1 представлено устройство для реализации способа: 1 - пучок лазерного излучения; 2 - кювета; 3 - рабочая жидкость; 4 - карбид кремния; 5 - фокусирующая линза; 6 - координатный столик; 7 - источник теплового потока с тыльной стороны; 8 - источник теплового потока с фронтальной стороны.

Обработку образца поверхности карбида кремния (4), который устанавливается в кювету (2), содержащую рабочую жидкость (3), осуществляют при помощи лазерного излучения. Кювету с образцом карбида кремния устанавливают на координатный столик (6). Облучение производится лазерным пучком (1) на поверхность карбида кремния, сопряженную с рабочей жидкостью, посредством фокусирующей линзы (5), при этом на фронтальной и тыльной поверхности формируются парные источники теплового потока (7, 8). Обработка тыльной поверхности карбида кремния, сопряженной с рабочей жидкостью, ведется через слой карбида кремния лазерным излучением, оптически прозрачным для кристалла карбида кремния. При этом продукты эрозии тыльной поверхности кристалла карбида кремния попадают в рабочую жидкость и выпадают в осадок за счет гравитационных сил, что обеспечивает возможность получения более качественного показателя шероховатости поверхности, а изменяя параметры лазерного излучения можно получить различные виды морфологии поверхности, в том числе, с наноразмерными структурами. Универсальность способа заключается в возможности использования любой жидкости и любого режима лазерного излучения. Подвергать жидкость специальной очистке не требуется.

Пример 1

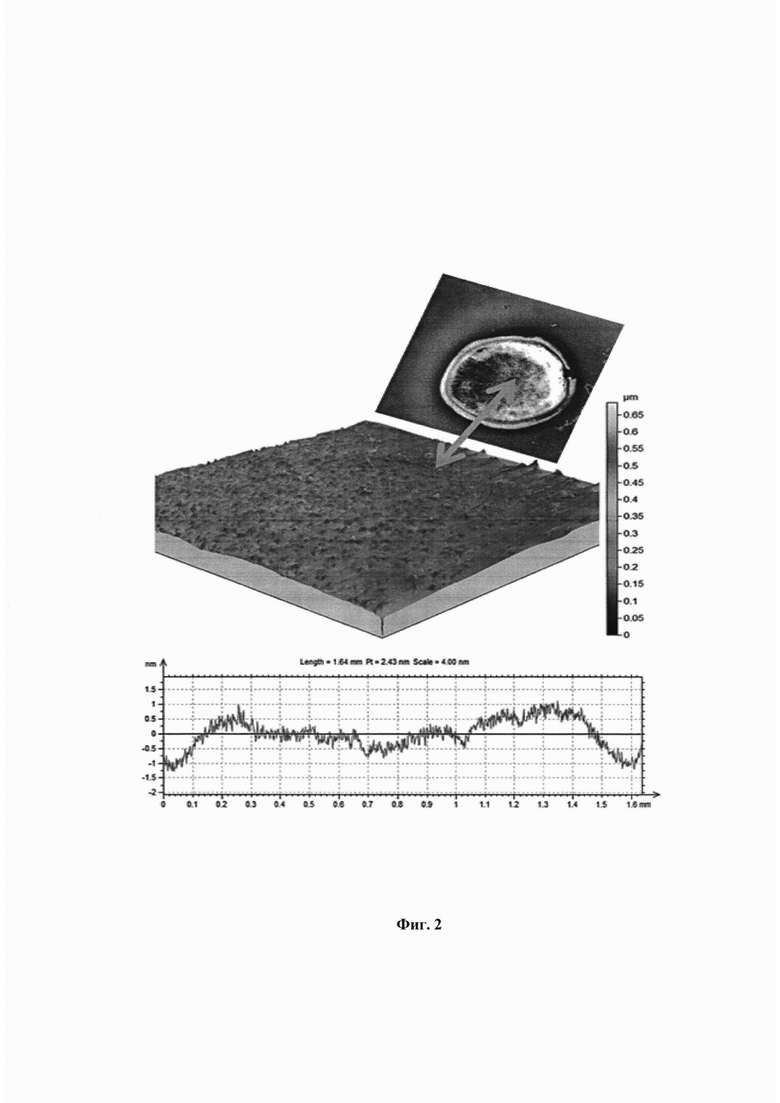

Обработке подвергался образец карбида кремния (4), который устанавливается в кювету (2) с рабочей жидкостью (3), которую устанавливают на координатный столик (6). Карбид кремния подвергался эффекту флотации на рабочей жидкости, который может быть достигнут при помощи механических держателей, электромагнитного поля и другими способами. Обработка тыльной поверхности карбида кремния, соприкасающейся с рабочей жидкостью, осуществлялась через слой карбида кремния лазерным излучением с длиной волны 635 нм, длительностью импульса 10 нс, с частотой 40 кГц и мощностью 3 Вт. В качестве рабочей жидкости был использован жидкий азот, температура которого - 195 градусов Цельсия. Процесс обработки включал в себя формирование парных источников теплового потока на фронтальной и тыльной поверхностях кристалла карбида кремния, вызывающие как локальный нагрев, так и эрозию кристалла. При взаимодействии кристалла карбида кремния с рабочей жидкостью кристалл сжимался, а в областях сформированных источников теплового потока происходил эффект хрупкого разрушения, при этом продукты эрозии удалялись от места обработки и выпадали в осадок под действием гравитационных сил. Описанный способ позволил получить морфологию поверхности с размерами от 0,1 до 100 мкм, изображенной на фиг. 2. Данный способ позволяет достичь высокого коэффициента поглощения материала.

Пример 2

Обработке подвергался образец карбида кремния (4), который устанавливается в кювету (2) с рабочей жидкостью (3), которую устанавливают на координатный столик (6). Карбид кремния частично погружался в рабочую жидкость, в качестве которой использовался раствор КОН. Обработка тыльной поверхности карбида кремния, соприкасающейся с рабочей жидкостью, осуществлялась через слой карбида кремния лазерным излучением 600 нм, длительностью импульса 100 нс, с частотой 50 кГц и мощностью 4 Вт. Локальный нагрев кристалла, одновременным действием парных источников теплового потока на фронтальной и тыльной поверхностях карбида кремния в условиях прямого контакта тыльной поверхности кристалла с химически активной по отношению к карбиду кремния рабочей жидкостью, порождает процесс химической эрозии поверхности кристалла и формирует новый тип морфологии с наноразмерными структурами. При этом, продукты эрозии удалялись при взаимодействии с химически активной рабочей жидкостью. Полученная морфология поверхности использовалась для получения светодиодов на карбиде кремния.

Пример 3

Обработке подвергался образец карбида кремния (4), который устанавливается в кювету (2) с рабочей жидкостью (3), которую устанавливают на координатный столик (6 Карбид кремния подвергался эффекту флотации на рабочей жидкости, который может быть достигнут, например, при помощи механических держателей. Обработка тыльной поверхности карбида кремния, соприкасающейся с рабочей жидкостью, осуществлялась через слой карбида кремния лазерным излучением с длиной волны 635 нм, длительностью импульса 50 нс, с частотой 40 кГц и мощностью 3 Вт. В качестве рабочей жидкости использовался раствор эмульсии содержащий абразивные алмазные частицы. Для получения заданной морфологии поверхности в кювете с рабочей жидкостью возбуждали акустические волны частотой 100 кГц, которые создавали кавитацию рабочей жидкости, при этом возникал эффект царапания кристалла с обеспечением процесса механической эрозии, что позволило получить высокое качество обрабатываемой поверхности подложек для формирования на ней полупроводниковых приборов. При этом продукты эрозии удалялись от места обработки и выпадали в осадок под действием гравитационных сил.

Приведенные примеры показывают, что используя одно и то же оборудование и технические средства для реализации способа, а изменяя только состав рабочей жидкости и режимы работы лазерного излучения можно получить различную морфологию обрабатываемой поверхности карбида кремния. Кроме того, улучшение качества обрабатываемой поверхности достигается удалением продуктов эрозии рабочей жидкостью за счет действия гравитационных сил или за счет химического взаимодействия с ней.

Технический результат достигнут полностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ КАРБИДА КРЕМНИЯ С ПОМОЩЬЮ УЛЬТРАФИОЛЕТОВОГО ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2013 |

|

RU2563324C2 |

| Способ модификации поверхности кристаллов карбида кремния | 2020 |

|

RU2745736C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ, НАНОСТРУКТУИРОВАНИЯ, УПРОЧНЕНИЯ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417155C2 |

| СПОСОБ ЛАЗЕРНОГО ГЕТТЕРИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1989 |

|

RU2035802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МОДИФИКАЦИИ ХИМИЧЕСКОГО СОСТАВА НАНОЧАСТИЦ ДИСУЛЬФИДА МОЛИБДЕНА | 2023 |

|

RU2812405C1 |

| ИЗБИРАТЕЛЬНЫЙ ЛАЗЕРНО-СТИМУЛИРОВАННЫЙ ПЕРЕНОС ДИСКРЕТНЫХ КОМПОНЕНТОВ | 2012 |

|

RU2582160C2 |

| СПОСОБ СОЗДАНИЯ СКВОЗНЫХ МИКРОКАНАЛОВ С ДИАМЕТРАМИ МИКРОННЫХ И СУБМИКРОННЫХ РАЗМЕРОВ В КРИСТАЛЛЕ КРЕМНИЯ С ПОМОЩЬЮ ЛАЗЕРНЫХ ИМПУЛЬСОВ | 2015 |

|

RU2592732C1 |

| Способ и устройство для пробоподготовки для просвечивающей электронной микроскопии, сканирующей электронной микроскопии и зондовой микроскопии | 2023 |

|

RU2810448C1 |

| ЛАЗЕРНО-ПЛАЗМЕННЫЙ СПОСОБ СИНТЕЗА ВЫСОКОТВЕРДЫХ МИКРО- И НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И УСТРОЙСТВО | 2009 |

|

RU2416673C2 |

Изобретение относится к области получения микро- и наноструктур поверхности карбида кремния. Cпособ получения различных видов морфологии поверхности карбида кремния включает установку образца карбида кремния в кювету с рабочей жидкостью, установку кюветы на координатный столик с последующим процессом ориентирования, фокусировку и абляцию импульсным лазерным излучением поверхности карбида кремния. Согласно изобретению установку образца карбида кремния в кювету осуществляют частичным погружением, при этом лазерным излучением, находящимся в прозрачном для карбида кремния спектре, одновременно на фронтальной и сопряженной с рабочей жидкостью тыльной поверхности кристалла, формируют источники теплового потока, вызывающие локальный нагрев и эрозию кристалла, при этом состав рабочей жидкости и режимы работы лазерного излучения выбираются из условия требуемой морфологии поверхности карбида кремния, а продукты эрозии с тыльной поверхности кристалла удаляются рабочей жидкостью. Способ позволяет получить различную морфологию обрабатываемой поверхности карбида кремния с высоким показателем качества при применении одного и того же оборудования и технических средств для реализации способа, изменяется только состав рабочей жидкости и режимы работы лазерного излучения. 1 пр., 2 ил.

Способ получения различных видов морфологии поверхности карбида кремния, включающий установку образца карбида кремния в кювету с рабочей жидкостью, установку кюветы на координатный столик с последующим процессом ориентирования, фокусировку и абляцию импульсным лазерным излучением поверхности карбида кремния, отличающийся тем, что установку образца карбида кремния в кювету осуществляют частичным погружением, при этом лазерным излучением, находящимся в прозрачном для карбида кремния спектре, одновременно на фронтальной и сопряженной с рабочей жидкостью тыльной поверхности кристалла, формируют источники теплового потока, вызывающие локальный нагрев и эрозию кристалла, при этом состав рабочей жидкости и режимы работы лазерного излучения выбираются из условия требуемой морфологии поверхности карбида кремния, а продукты эрозии с тыльной поверхности кристалла удаляются рабочей жидкостью.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ КАРБИДА КРЕМНИЯ С ПОМОЩЬЮ УЛЬТРАФИОЛЕТОВОГО ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2013 |

|

RU2563324C2 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО И ВЫСОКОДОПИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЯ | 2013 |

|

RU2550868C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| CN 103658993 A, 26.03.2014 | |||

| WO 2015071217 A1, 21.05.2015 | |||

| US 2019348560 A1, 14.11.2019. | |||

Авторы

Даты

2020-06-22—Публикация

2019-12-17—Подача