Изобретение относится к области машиностроения и может быть использовано для многоэлектродной электрохимической и эрозионно-химической комбинированной прошивки глубоких отверстий малого сечения в металлических деталях, например для одновременного изготовления группы отверстий в цельных металлических фильтрах.

Известен способ по монографии А.Ф. Бойко «Эффективная технология и оборудование для электроэрозионной прошивки прецизионных микроотверстий» Белгород: БГТУ, 2010 - с. 61, где интенсификация прошивки глубоких отверстий малого диаметра достигается приданием профильному электроду-инструменту продольной вибрации с частотой до 120 Гц и амплитудой в пределах торцевого межэлектродного зазора.

Недостатком способа и электрода-инструмента является слабый насосный эффект и массовынос из-за ограниченной величины торцевого межэлектродного зазора, что снижает интенсивность прошивки.

Известен способ по монографии А.Ф. Бойко «Эффективная технология и оборудование для электроэрозионной прошивки прецизионных микроотверстий» Белгород: БГТУ, 2010 - с. 61-62 прошивки глубоких отверстий малого диаметра приданием единичному цилиндрическому электроду-инструменту вращения вокруг оси.

Недостатком способа и электрода-инструмента является невозможность его применения при многоэлектродной прошивке близко расположенных отверстий, особенно нецилиндрического сечения.

Наиболее близким к предлагаемому изобретению является способ по книге «Наукоемкие технологии в машиностроении. Под ред. А.Г. Суслова» М: Машиностроение. 2012 - с. 322, по которому глубокие отверстия малого сечения в прессованных заготовках из диэлектриков выполняют комбинированной обработкой без присутствия в отверстии профильного электрода-инструмента путем анодного растворения и прерывистого воздействия на металлическую вставку анодного растворения в единичном отверстии и ультразвукового луча, подаваемого в обработанную часть отверстия в период пауз между анодными растворениями вставки, когда происходит ускорение массовыноса продуктов обработки из отверстия путем импульсного воздействия ультразвукового луча в период прекращения анодного растворения вставки при совпадении осей отверстий в детали и вращающемся электроде-инструменте в форме диска.

К недостаткам известного способа относятся значительные потери времени анодного растворения в период массовыноса продуктов обработки и невозможность применения многоэлектродной обработки, что снижает интенсивность выполнения группы отверстий. Кроме того, используется сложная система привода вращения электрода-инструмента и управления процессом комбинированной обработки с использованием

концентрированного ультразвукового луча.

Наиболее близким к предлагаемому изобретению является устройство по книге «Наукоемкие технологии в машиностроении. Под ред. А.Г. Суслова» М: Машиностроение. 2012 - с. 322, которое включает электрод-инструмент в форме вращающегося диска, содержащего единичное отверстие для прохождения ультразвукового луча, соосного с отверстием в детали.

К недостаткам устройства относятся невозможность использования многоэлектродной обработки, большие потери времени на массовынос продуктов обработки в паузах между анодным растворением вставок, что снижает интенсивность обработки, сложная конструкция установки и средств управления устройством.

Техническим результатом, на достижение которого направлено изобретение, является интенсификация процесса многоэлектродной комбинированной прошивки глубоких отверстий малого сечения в металлических деталях электродами-инструментами и упрощение конструкции устройства для осуществления способа.

Данный технический результат достигается тем, что способ комбинированной многоэлектродной электрохимической и эрозионно-химической прошивки глубоких отверстий малого сечения в металлической детали включает прошивку отверстий в детали при подаче жидкой рабочей среды в межэлектродный зазор с анодным растворением припуска, осуществляемую с помощью электродов-инструментов, количество которых соответствует количеству одновременно прошиваемых отверстий, а согласно изобретению, анодное растворение припуска осуществляют непрерывно. При этом при нахождении электродов-инструментов в прошиваемых отверстиях повышают давление жидкой рабочей среды и в зоне на границе каждого электрода-инструмента и кромок прошиваемых отверстий детали создают импульсы давления жидкой рабочей среды, формирующие кавитационное течение жидкой рабочей среды.

Устройство для комбинированной многоэлектродной

электрохимической и эрозионно-химической прошивки глубоких отверстий малого сечения в металлической детали содержит корпус с электродами-инструментами, количество которых соответствует количеству одновременно прошиваемых отверстий, а согласно изобретению, в корпусе между электродами-инструментами выполнены отверстия для подачи в межэлектродный зазор жидкой рабочей среды. На корпусе установлен диск с отверстиями, при этом корпус снабжен крышкой с отверстием для подачи жидкой рабочей среды, а диск выполнен с возможностью вращения посредством гидравлической турбины, которая размещена в корпусе, жестко связана с диском и выполнена с возможностью вращения от подаваемой на лопасти турбины жидкой рабочей среды. Причем количество отверстий в диске равняется количеству электродов-инструментов, отверстия в диске в состоянии покоя совмещены с положением осей и профилем противолежащих отверстий в корпусе, и смещены при этом относительно осей прошиваемых в детали отверстий.

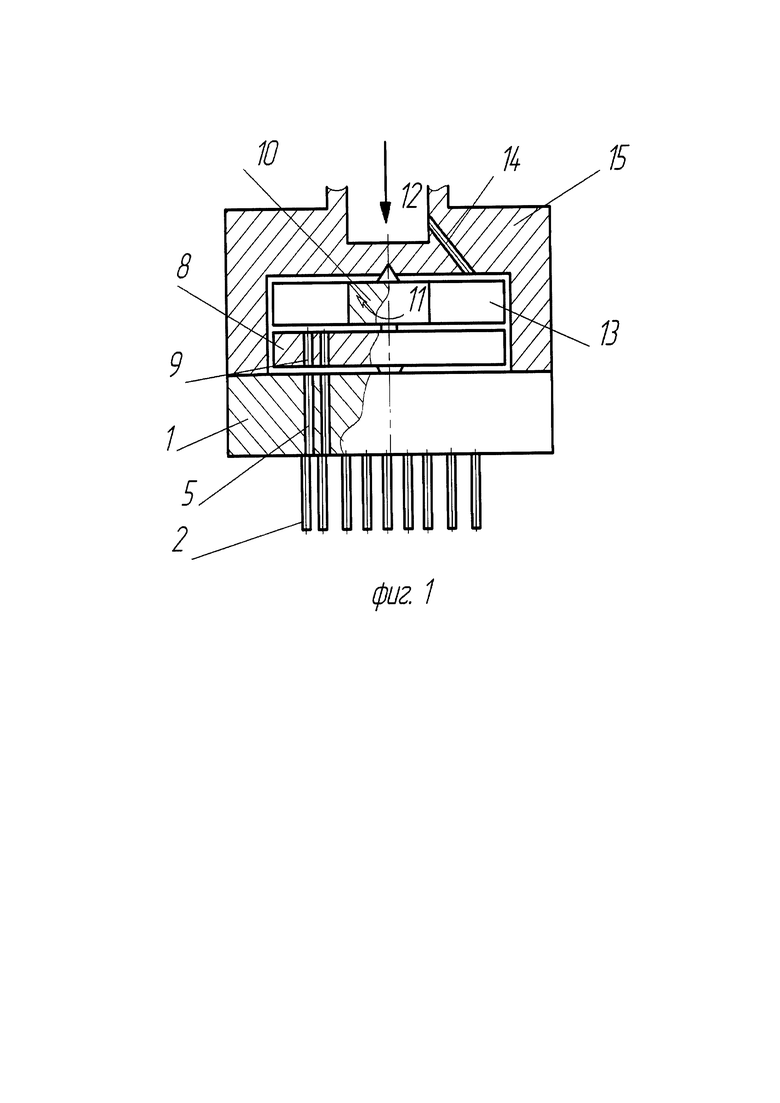

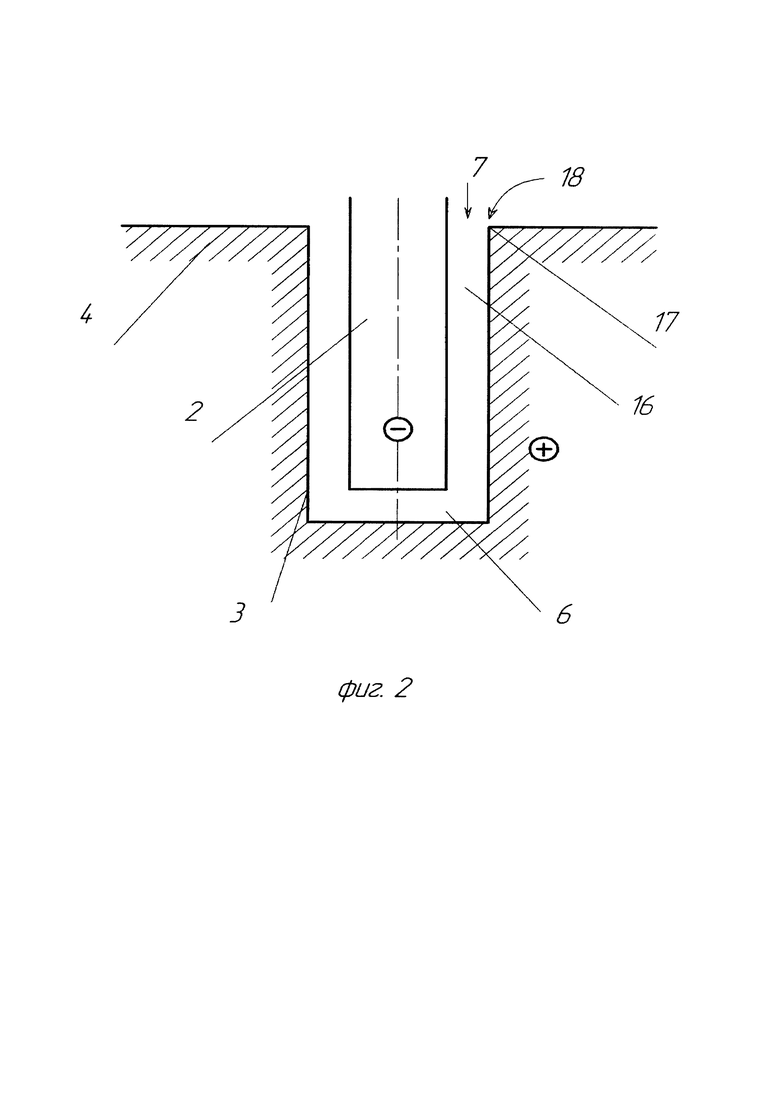

Сущность изобретения поясняется чертежами. На фиг. 1 приведена схема способа и конструкции устройства; на фиг. 2 - схема формирования кавитации и насосного эффекта, ускоряющего массовынос и скорость удаления припуска при многоэлектродной обработке.

В корпусе 1 (фиг. 1) установлены электроды-инструменты 2 по количеству одновременно прошиваемых отверстий 3 в детали 4 (фиг. 2), которая является анодом при анодном удалении припуска. В корпусе 1 (фиг. 1) между электродами-инструментами имеется ряд отверстий 5 для подачи в межэлектродный зазор 6 (фиг. 2) жидкой рабочей среды 7 для осуществления процесса анодного удаления припуска при прошивке отверстий 3.

На корпусе 1 (фиг. 1) установлен диск 8 с рядами отверстий 9, противолежащих отверстиям 5 в корпусе 1. Диск 8 имеет возможность вращаться от гидравлической турбины 10, размещенной в корпусе 1 и жестко связанной с диском 8, что упрощает конструкцию устройства. Вращение 11 турбины 10 происходит за счет давления 12 жидкой рабочей среды на лопасти 13 турбины 10 и не требует регулировки, что упрощает управление устройством. Жидкая рабочая среда 7 (фиг. 2) поступает через отверстие 14 (фиг. 1) в крышке 15 корпуса 1. Давление импульса жидкой рабочей среды 7 в зоне 16 на границе электрода-инструмента2 и кромки 17 детали 4 создает кавитационное течение и насосный эффект 18, ускоряющий массовынос продуктов обработки из межэлектродного зазора 6 каждого отверстия 3, за счет чего интенсифицируется процесс обработки.

Способ осуществляют следующим образом: по форме, количеству, месту расположения и размерам отверстий 3 в детали 4 (фиг. 2) в корпусе 1 (фиг. 1) устанавливают между отверстиями 5 электроды-инструменты 2. На лопасти 13 гидравлической турбины 10 от внешнего источника давления (на фигурах не показан) через отверстия 14; 9 и 5 подают под давлением 12 жидкую рабочую среду 7. От источника тока (на фигурах не показан) на электроды-инструменты 2 (катод) и деталь 4 (анод) подают рабочее напряжение. Повышают давление 12 до величины, создающей вращение 11 турбиной 10 диска 8. Жидкая рабочая среда 7 (фиг. 2) поступает в межэлектродный зазор 6 и начинается анодное растворение припуска и прошивка отверстий 3 в детали 4. Интенсивность процесса и скорость прошивки зависит от массовыноса продуктов обработки из межэлектродного зазора 6. Повышают давление 12 жидкой рабочей среды 7 и при произвольной скорости вращения диска 8. В момент совпадения положения отверстий 3 на корпусе 1 и 9 на диске 8 создаются импульсы давления рабочей среды 7 в начале межэлектродного зазора 6 и кромки 17 детали 4 в направлении течения рабочей среды 7, где формируется зона 16 с кавитационным течением рабочей среды 7 и насосный эффект 18, ускоряющий массовынос продуктов обработки из межэлектродного зазора 6, что позволяет интенсифицировать многоэлектродную прошивку отверстий 3.

Пример осуществления способа.

В металлическом фильтре для очистки топлива в магистрали изделия требуется изготовить сквозные круглые отверстия диаметром 0,4+0,03 мм с шагом 1,5 мм. Толщина стенки - 1,5 мм. Попытки прошить отверстия электрохимическим или комбинированным эрозионно-химическим методом оказались неудачными из-за завышенной трудоемкости операции, хотя качество отверстий соответствовало требованиям чертежа. Было предложено изготовить электрод - инструмент по предлагаемой заявке на изобретение, где корпус представляет монолитную конструкцию с электродами-инструментами, которые выполняются непрофилированным электродом-инструментом и калибруются до круглого сечения эрозионно-химическим методом с формированием профиля 50 электродов-инструментов в одном блоке. Многоэлектродная обработка позволила при постоянной прокачке рабочей среды под давлением 1 МПа получать группу из 50 отверстий со скоростью прошивки 0,02 мм/мин путем многократного прерывания процесса прошивки для очистки прошитой части отверстия от продуктов обработки. После создания кавитационного режима и ускорения массовыноса по предлагаемому изобретению скорость прошивки многоэлектродным инструментом с 50 электродами-инструментами возросла до 0,15 мм/мин, т.е. интенсификация составила 7,5 раз, отпала необходимость устранения в фильтрах микрокапель металла, налипших на поверхность отверстий в процессе их изготовления. Способ признан пригодным, а устройство работоспособным. Упрощенный вариант изготовления монолитного электрода-инструмента, устранение механических приводов вращения и упрощение средств управления положением подвижных частей в устройстве снизило трудозатраты на устройство и упростило его использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прошивки глубокого отверстия и устройство для его прошивки | 2019 |

|

RU2704350C1 |

| УСТРОЙСТВО ДЛЯ ПРОШИВКИ ГЛУБОКИХ ОТВЕРСТИЙ В МЕТАЛЛИЧЕСКИХ ЗАГОТОВКАХ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2013 |

|

RU2538456C2 |

| Способ электрохимического удаления припуска с поверхности детали и устройство для его реализации | 2019 |

|

RU2716387C1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| СПОСОБ ТЕРМОЭРОЗИОННОЙ ОБРАБОТКИ | 2013 |

|

RU2553749C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2537410C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2010 |

|

RU2492032C2 |

Изобретение относится к области машиностроения и может быть использовано при одновременном изготовлении группы отверстий в металлической детали. Способ включает прошивку отверстий в детали при подаче жидкой рабочей среды в межэлектродный зазор с непрерывным анодным растворением припуска, осуществляемую с помощью электродов-инструментов, количество которых соответствует количеству одновременно прошиваемых отверстий. При нахождении электродов-инструментов в прошиваемых отверстиях повышают давление жидкой рабочей среды, а в зоне на границе каждого электрода-инструмента и кромок прошиваемых отверстий детали создают импульсы давления жидкой рабочей среды, формирующие кавитационное течение жидкой рабочей среды. Устройство содержит корпус с электродами-инструментами, между которыми выполнены отверстия для подачи в межэлектродный зазор жидкой рабочей среды, а на корпусе установлен диск с отверстиями. Корпус снабжен крышкой с отверстием для подачи жидкой рабочей среды. Диск выполнен с возможностью вращения посредством гидравлической турбины, которая размещена в корпусе, жестко связана с диском и выполнена с возможностью вращения от подаваемой на лопасти турбины жидкой рабочей среды, причем количество отверстий в диске равняется количеству электродов-инструментов, отверстия в диске в состоянии покоя совмещены с положением осей и профилем противолежащих отверстий в корпусе и смещены при этом относительно осей прошиваемых в детали отверстий. Техническим результатом является интенсификация процесса многоэлектродной комбинированной прошивки глубоких отверстий малого сечения в металлических деталях электродами-инструментами при упрощении конструкции устройства. 2 н.п. ф-лы, 2 ил., 1 пр.

1. Способ комбинированной многоэлектродной электрохимической и эрозионно-химической прошивки глубоких отверстий малого сечения в металлической детали, включающий прошивку отверстий в детали при подаче жидкой рабочей среды в межэлектродный зазор с анодным растворением припуска, осуществляемую с помощью электродов-инструментов, количество которых соответствует количеству одновременно прошиваемых отверстий, отличающийся тем, что анодное растворение припуска осуществляют непрерывно, при этом при нахождении электродов-инструментов в прошиваемых отверстиях повышают давление жидкой рабочей среды и в зоне на границе каждого электрода-инструмента и кромок прошиваемых отверстий детали создают импульсы давления жидкой рабочей среды, формирующие кавитационное течение жидкой рабочей среды.

2. Устройство для комбинированной многоэлектродной электрохимической и эрозионно-химической прошивки глубоких отверстий малого сечения в металлической детали, содержащее корпус с электродами-инструментами, количество которых соответствует количеству одновременно прошиваемых отверстий, отличающееся тем, что в корпусе между электродами-инструментами выполнены отверстия для подачи в межэлектродный зазор жидкой рабочей среды, а на корпусе установлен диск с отверстиями, при этом корпус снабжен крышкой с отверстием для подачи жидкой рабочей среды, а диск выполнен с возможностью вращения посредством гидравлической турбины, которая размещена в корпусе, жестко связана с диском и выполнена с возможностью вращения от подаваемой на лопасти турбины жидкой рабочей среды, причем количество отверстий в диске равняется количеству электродов-инструментов, отверстия в диске в состоянии покоя совмещены с положением осей и профилем противолежащих отверстий в корпусе и смещены при этом относительно осей прошиваемых в детали отверстий.

| Устройство для укладки листовых материалов, например кож, на козелки | 1960 |

|

SU137221A1 |

| СПОСОБ БЕСТРАНСФОРМАТОРНОГО СТАТИЧЕСКОГО ПРЕОБРАЗОВАНИЯ ПОСТОЯННОГО ТОКА В ПЕРЕМЕННЫЙ ТРЕХФАЗНЫЙ | 1963 |

|

SU170108A1 |

| Способ электрообработки отверстий малого диаметра | 1991 |

|

SU1808553A1 |

| US 2016303673 A1, 20.10.2016 | |||

| JP 0847819 A, 20.02.1996. | |||

Авторы

Даты

2020-06-22—Публикация

2019-02-26—Подача