Изобретение относится к области машиностроения и может быть использовано для электрохимической размерной и комбинированной обработки при снятии припуска с внутренней поверхности детали и изготовления углублений в деталях с большой площадью или большой длиной зоны обработки детали, например для усиления массовыноса продуктов обработки из межэлектродного зазора и интенсификации процесса удаления припуска.

Известен способ формообразования по книге «Основы повышения точности электрохимического формообразования» /Под ред. И.И. Мороза // Кишинев: «Штиинца» 1977 на стр. 10-11; 20-21, где при электрохимической или комбинированной эрозионно-химической обработке образующиеся в процессе снятия припуска продукты обработки перекрывают течение жидкой рабочей среды и тормозят массовынос, определяющий скорость съема припуска. При этом производительность снижается тем быстрее, чем длиннее зона обработки в направлении течения жидкой рабочей среды.

Известен способ электрохимической обработки, где используют в качестве рабочей среды реологическую жидкость, массовынос которой восстанавливают паузами между импульсами тока, регулируемыми по вязкости рабочей среды (Патент РФ №2216437, В23Н 3/08, 2003).

К недостаткам способа относится низкая производительность процесса в реологической жидкости и снижение массовыноса из-за инерционности процесса восстановления свойств рабочей среды в период пауз.

Наиболее близким к заявляемому изобретению является способ подготовки прокачиваемой через зону обработки при электрохимической размерной обработке рабочей среды и устройство для его осуществления, где обработку выполняют в рабочей среде, содержащей прокачиваемую между электродами токопроводящую реологическую жидкость, с очисткой ее от продуктов обработки для повторного использования. Процесс удаления припуска выполняют за счет анодного растворения припуска под действием импульсного тока от генератора с рабочим напряжением (Патент РФ №2621325, МПК В23Н 3/08, 02.06.2017).

К недостаткам способа относится необходимость увеличения длительности пауз между импульсами для массовыноса продуктов обработки в течение анодного процесса удаления припуска, возрастающими по мере увеличения зоны обработки и формирование кавитационного режима внутри зоны обработки, что тормозит массовынос, снижает интенсивность удаления припуска с зоны обработки детали и производительность процесса.

Наиболее близким к заявляемому изобретению является устройство, содержащее емкости для хранения рабочей среды и реологической жидкости, сепаратор для отделения реологической жидкости, регулятор подачи реологической жидкости (Патент РФ №2621325, В23Н 3/08, 02.06.2017).

К недостаткам устройства относится инерционность системы регулирования подачи реологической жидкости при регулировании параметра по величине вязкости среды, что увеличивает время стабилизации характеристик рабочей среды, возрастающее за счет возрастания времени протекания через зону обработки рабочей среды и реологической жидкости, подаваемой до входа рабочей среды в зону обработки, что тормозит массовынос и снижает интенсивность удаления припуска в зоне обработки детали и производительность процесса.

Технический результат, на достижение которого направлено данное изобретение, является усиление массовыноса продуктов обработки из межэлектродного зазора и интенсификация процесса удаления припуска.

Данный технический результат достигается с помощью способа электрохимического удаления припуска с поверхности детали, включающего электрохимическую обработку поверхности детали в качестве анода электродом-инструментом в качестве катода, которую осуществляют в прокачиваемой через зону обработки жидкой рабочей среде при подаче на электроды рабочего напряжения от импульсного генератора, а согласно изобретению в процессе обработки при снижении скорости прокачки жидкой рабочей среды в нее добавляют реологическую жидкость. При этом рабочее напряжение на электродах снижают до значения, при котором анодное растворение припуска и выделение продуктов обработки прекращаются, а в зоне обработки сохраняется магнитное поле, достаточное для увеличения вязкости жидкой рабочей среды с реологической жидкостью. После чего при возрастания и стабилизации скорости жидкой рабочей среды на выходе из зоны обработки напряжение на электродах повышают до рабочего значения, при этом на выходе из зоны обработки жидкую рабочую среду и реологическую жидкость разделяют на потоки и для повторного использования перемещают в емкости для хранения жидкой рабочей среды и реологической жидкости. Устройство для электрохимического удаления припуска с поверхности детали содержит электрод-инструмент, подключаемый к импульсному генератору напряжения в качестве катода, емкости для хранения жидкой рабочей среды и реологической жидкости, магистрали для перемещения прокачиваемой через зону обработки жидкой рабочей среде и реологической жидкости и магнитный сепаратор для отделения реологической жидкости от жидкой рабочей среды после их выхода из зоны обработки, а согласно изобретению, оно оснащено датчиком скорости движения жидкой рабочей среды, установленным на выходе из зоны обработки, который на выходе связан магистралью с емкостью для хранения жидкой рабочей среды и магнитным сепаратором. При этом на импульсном генераторе установлен регулятор напряжения, связанный на входе с датчиком скорости движения жидкой рабочей среды, а на выходе установлен регулятор подачи реологической жидкости из емкости для хранения реологической жидкости в жидкую рабочую среду.

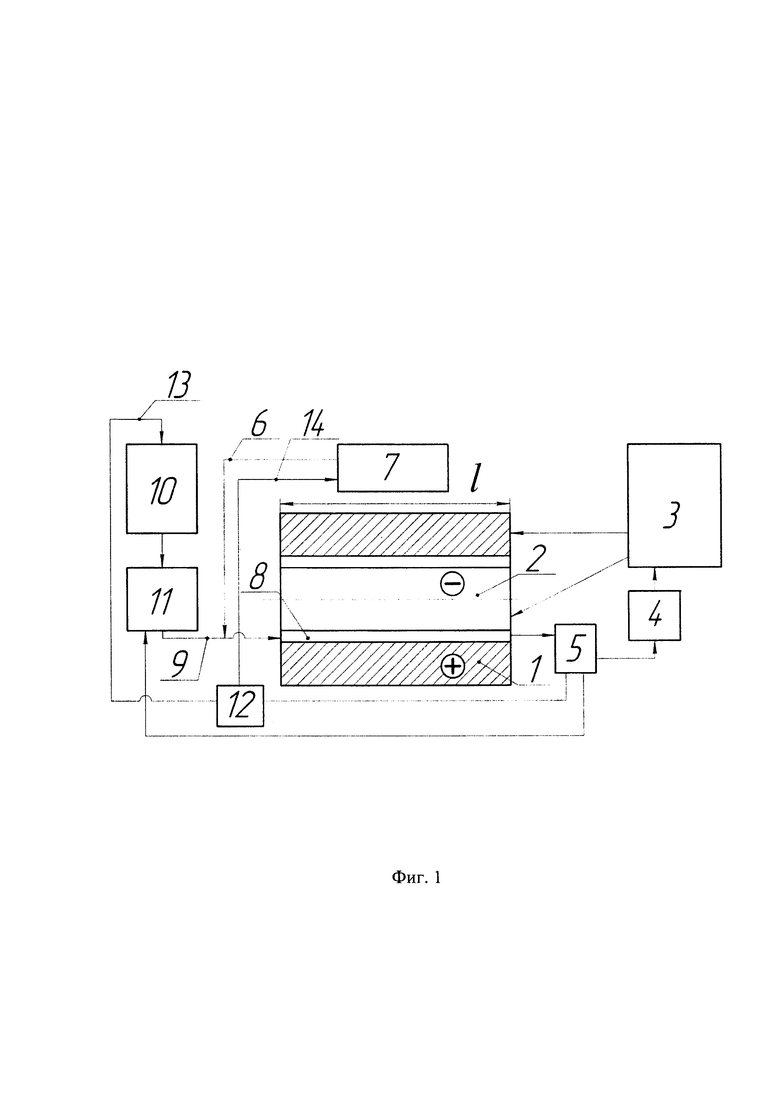

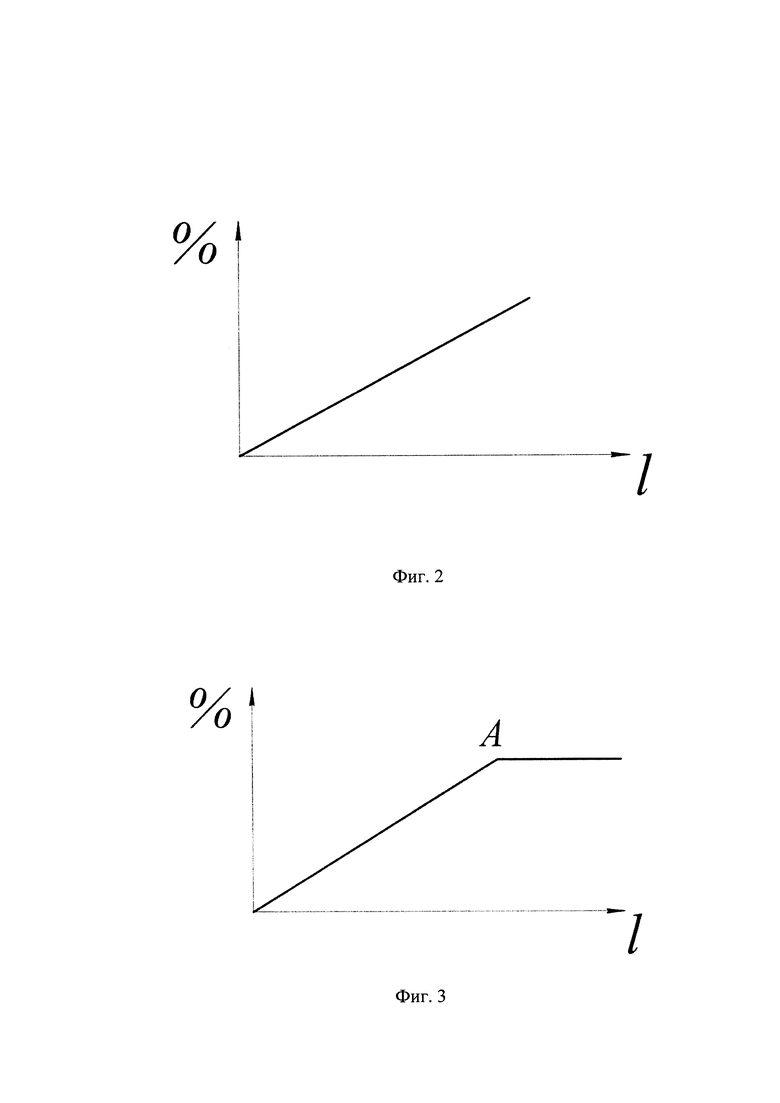

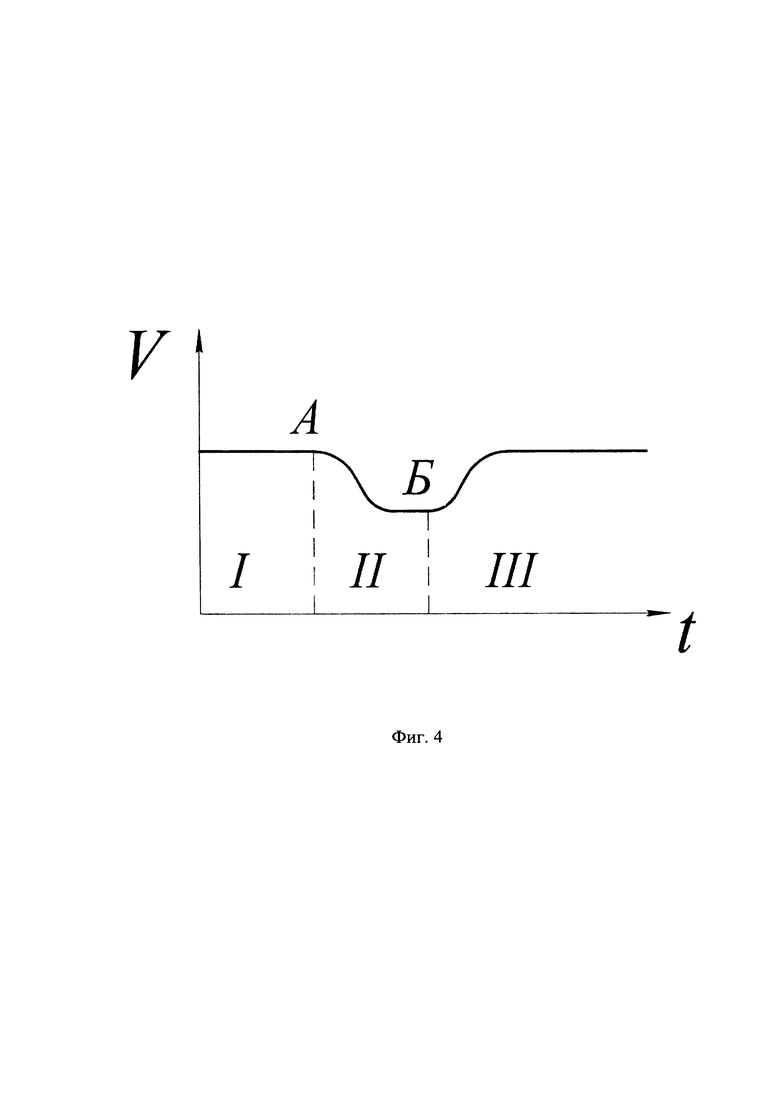

Сущность изобретения поясняется чертежами. На фиг. 1 приведена схема способа и устройства; на фиг. 2 - объем (% от общего объема) газообразных продуктов обработки по длине (l) зоны обработки; на фиг. 3 - динамика изменения (%) продуктов обработки в зависимости от длины (l) зоны обработки; на фиг. 4 - динамика изменения скорости (V) движения жидкой рабочей среды от времени (t) обработки детали.

В обрабатываемой детали 1 (фиг. 1) с длиной (l) зоны обработки установлен электрод-инструмент 2, который, в зависимости от длины зоны обработки, может быть подвижным или неподвижным относительно детали 1. Деталь 1 является анодом и подключена к импульсному генератору 3, а электрод-инструмент является катодом и подключен к генератору 3. Рабочее напряжение на импульсном генераторе 3 изменяется регулятором 4 по сигналам от датчика 5 скорости движения жидкой рабочей среды 6 из емкости для хранения 7 жидкой рабочей среды 6 и подачи ее в зону обработки 8, где происходит анодное растворение припуска при рабочем напряжении на электродах. В жидкую рабочую среду 6 добавляют реологическую жидкость 9. Реологическая жидкость 9 поступает из емкости для ее хранения 10 в зону обработки 8 через регулятор подачи 11 реологической жидкости 9. После выхода жидкой рабочей среды 6 с добавкой реологической жидкости 9 из зоны обработки 8 она поступает в магнитный сепаратор 12, где реологическую жидкость 9 отделяют от рабочей среды 6 и по магистрали 13 отправляют в емкость 10, а рабочую среду 6 по магистрали 14 - в емкость для хранения 7.

С увеличением длины (l) зоны обработки 8 при течении рабочей среды 6 при анодном растворении припуска происходит возрастание попадания в нее газообразных продуктов обработки (фиг. 2), которые формируют в зоне обработки 8 кавитационный режим течения жидкой рабочей среды 6, перекрывающей узкое пространство между электродами.

По мере увеличения длины зоны обработки и поступления в зону обработки 8 количества газообразных продуктов обработки возрастает и увеличивается общий объем продуктов обработки в зоне обработки 8 (фиг. 3), что тормозит течение рабочей среды 6 и снижает скорость анодного растворения припуска. В точке А (фиг. 4) проявляется снижение скорости и здесь регулятор 4 снижает величину напряжения на импульсном генераторе 3 с рабочей величины до напряжения потерь, при котором анодное растворение припуска и выделение продуктов обработки прекращается, но в зоне обработки 8 сохраняется магнитное поле, достаточное для увеличения вязкости жидкой рабочей среды 6 с реологической жидкостью 9. В точке А на фиг. 3, после снижения напряжения поступление в жидкую рабочую среду 6 продуктов обработки прекращается, а вязкость среды возрастает до уровня затвердевания жидкости (фиг. 4), при котором продукты обработки не могут попасть в жидкость в зоне обработки 8 и по мере их выноса из зоны обработки 8 в точке Б (фиг. 4) скорость жидкой рабочей среды 6 начинает возрастать. Таким образом, на фиг. 4 имеется участок I, где происходит активное анодное растворение припуска, незначительное торможение потока (участок II) после изменения напряжения и поступления в жидкую рабочую среду 6 реологической жидкости 9 на участке АБ (фиг. 4). С целью сокращения расхода реологической жидкости 9 ее подача прекращается и на участке III (фиг. 4) процесс анодного растворения протекает в жидкой рабочей среде 6.

Способ осуществляют следующим образом: заполняют емкость 7 жидкой рабочей средой 6, емкость 10 реологической жидкостью 9 (фиг. 1) включают подачу жидкой рабочей среды через зону обработки 8. В рабочую зону обработки 8 между деталью 1 и электродом-инструментом 2 подают жидкую рабочую среду 6, подключают к детали 1 и электроду-инструменту 2 импульсный генератор 3. Регулятором 4 устанавливают рабочее напряжение, подаваемое на деталь 1 и электрод-инструмент 2. В зоне обработки 8 по мере увеличения длины l возрастает объем газообразных продуктов обработки (фиг. 2) и общее количество продуктов обработки (фиг. 3). В начале обработки (фиг. 4) продукты обработки практически не влияют на среднюю скорость массовыноса продуктов обработки. С возрастанием содержания продуктов обработки (фиг. 3) по длине зоны обработки скорость жидкой рабочей среды 6 снижается (точка А на фиг. 4) и без подачи реологической жидкости 9 течение может прекратиться, а анодное растворение припуска снизится до нуля. Подача реологической жидкости 9 из емкости 10 и снижение регулятором 11 напряжения до величины потерь от импульсного генератора 3 на деталь 1 и электрод-инструмент 2 выделение продуктов обработки в зоне обработки 8 прекратится, а затвердевшая в зоне обработки 8 жидкая рабочая среда 6 с добавкой реологической жидкости 9 перестает расширяться за счет поступления в нее продуктов обработки и в точке Б скорость течения через зону обработки начинает возрастать (фиг. 4), после чего подачу реологической жидкости 9 можно временно прекратить, повысить регулятором 4 напряжение на электродах до рабочего значения и быстро восстановить процесс анодного растворения припуска (участок III на рис 4). Для сохранения и экономии дорогостоящей реологической жидкости 9 на выходе из зоны обработки 8 жидкую рабочую среду 6 с реологической жидкостью 9 направляют в магнитный сепаратор 12, разделяют и по магистралям 13 и 14 перемещают в емкости 7 и 10 для повторного использования.

Пример использования способа.

Требуется в каналах-пазах для охлаждения горячей зоны двигателя изготовить по длине пазов углубления с размерами 1×5 мм глубиной 0,3 мм и шагом 10 мм. Количество пазов - 141. Длина изделия - 210 мм, материал - 09ХС.

Обработка выполнялась при одновременном формировании по длине трех соседних пазов углублений профильным катодом по всей длине изделия с использованием диэлектрического шаблона из пленки толщиной 0,05 мм при межэлектродном зазоре 0,1 мм в 12% водном растворе нитрата натрия с добавкой 3% токопроводящей реологической жидкости с металлическими гранулами размером 8-10 нанометров при рабочем напряжении на электродах 12 В, скорости прокачки рабочей среды 9 м/сек. После включения рабочего напряжения и прокачки рабочей среды процесс анодного растворения углублений в каждой группе пазов продолжался 3 секунды и было получено углубление около 0,1 мм. Без подачи реологической жидкости процесс анодного растворения припуска возобновился через 30 секунд, т.е. машинное время обработки паза составило около 100 секунд.

При подаче через 3 секунды анодного растворения углублений в пазах в жидкую рабочую среду впрыскивали 2-3 мл реологической жидкости и снижали напряжение до 4 В. Процесс анодного растворения припуска полностью восстановился в течение 3 секунд.

Таким образом, для обработки паза понадобилось 3 цикла по 6 секунд (машинное время 18 секунд). Достигнуто снижение трудоемкости более чем в 5 раз. После слива жидкую рабочую среду с реологической жидкостью разделяли путем осаждения на постоянные магниты металлических гранул, их сбора и разбавления жидкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной многоэлектродной электрохимической и эрозионно-химической прошивки глубоких отверстий малого сечения в металлической детали и устройство для его осуществления | 2019 |

|

RU2724212C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| Способ прошивки глубокого отверстия и устройство для его прошивки | 2019 |

|

RU2704350C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| УСТРОЙСТВО ДЛЯ ПРОШИВКИ ГЛУБОКИХ ОТВЕРСТИЙ В МЕТАЛЛИЧЕСКИХ ЗАГОТОВКАХ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2013 |

|

RU2538456C2 |

| СПОСОБ КОМБИНИРОВАННОЙ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЛОПАТОЧНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333822C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| Способ электрохимической обработки с последующей электроэрозионной калибровкой | 1978 |

|

SU751552A1 |

| СПОСОБ УСТРАНЕНИЯ ЭФФЕКТА ШАРЖИРОВАНИЯ ПРИ ГИДРОАБРАЗИВНОМ РАЗДЕЛЕНИИ ВЯЗКИХ МЕТАЛЛОВ | 2011 |

|

RU2465994C2 |

Изобретение относится к области машиностроения и может быть использовано для электрохимической размерной обработки при снятии припуска и изготовлении углублений в деталях. Способ включает электрохимическую обработку поверхности детали в прокачиваемой через зону обработки жидкой рабочей среде при подаче на электроды рабочего напряжения от импульсного генератора. В процессе обработки при снижении скорости прокачки жидкой рабочей среды в нее добавляют реологическую жидкость, при этом рабочее напряжение на электродах снижают до значения, при котором анодное растворение припуска и выделение продуктов обработки прекращаются, а в зоне обработки сохраняется магнитное поле, достаточное для увеличения вязкости жидкой рабочей среды с реологической жидкостью. После при возрастании и стабилизации скорости жидкой рабочей среды на выходе из зоны обработки напряжение на электродах повышают до рабочего значения, при этом на выходе из зоны обработки жидкую рабочую среду и реологическую жидкость разделяют на потоки и для повторного использования перемещают в емкости для хранения. Предложено устройство для осуществления способа. Изобретение обеспечивает улучшение массовыноса продуктов обработки из межэлектродного зазора и интенсификацию процесса удаления припуска. 2 н.п. ф-лы, 4 ил., 1 пр.

1. Способ электрохимического удаления припуска с поверхности детали, включающий электрохимическую обработку поверхности детали в качестве анода электродом-инструментом в качестве катода, которую осуществляют в прокачиваемой через зону обработки жидкой рабочей среде при подаче на электроды рабочего напряжения от импульсного генератора, отличающийся тем, что в процессе обработки при снижении скорости прокачки жидкой рабочей среды в нее добавляют реологическую жидкость, при этом рабочее напряжение на электродах снижают до значения, при котором анодное растворение припуска и выделение продуктов обработки прекращаются, а в зоне обработки сохраняется магнитное поле, достаточное для увеличения вязкости жидкой рабочей среды с реологической жидкостью, после чего при возрастании и стабилизации скорости жидкой рабочей среды на выходе из зоны обработки напряжение на электродах повышают до рабочего значения, при этом на выходе из зоны обработки жидкую рабочую среду и реологическую жидкость разделяют на потоки и для повторного использования перемещают в емкости для хранения жидкой рабочей среды и реологической жидкости.

2. Устройство для электрохимического удаления припуска с поверхности детали, содержащее электрод-инструмент, подключаемый к импульсному генератору напряжения в качестве катода, емкости для хранения жидкой рабочей среды и реологической жидкости, магистрали для перемещения прокачиваемой через зону обработки жидкой рабочей среды и реологической жидкости и магнитный сепаратор для отделения реологической жидкости от жидкой рабочей среды после их выхода из зоны обработки, отличающееся тем, что оно оснащено датчиком скорости движения жидкой рабочей среды, установленным на выходе из зоны обработки, который на выходе связан магистралью с емкостью для хранения жидкой рабочей среды и магнитным сепаратором, при этом на импульсном генераторе установлен регулятор напряжения, связанный на входе с датчиком скорости движения жидкой рабочей среды, а на выходе установлен регулятор подачи реологической жидкости из емкости для хранения реологической жидкости в жидкую рабочую среду.

| Способ подготовки прокачиваемой через зону обработки при электрохимической размерной обработке рабочей среды и устройство для его осуществления | 2014 |

|

RU2621325C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| СПОСОБ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2521941C2 |

| CN 102950344 A, 06.03.2013. | |||

Авторы

Даты

2020-03-11—Публикация

2019-02-20—Подача