Изобретение относится к области машиностроения и может использоваться при электрохимической и эрозионнохимической групповой прошивке многоэлектродным инструментом круглых отверстий малого диаметра, например в фильтрах для очистки жидкостей от загрязнений.

Известен способ защиты металлических материалов от воздействия электрического поля за счет создания на титановых сплавах защитного покрытия, формируемого в процессе электрохимической размерной обработки при малых плотностях тока [Авторское свидетельство №310772 (СССР) Способ защиты токонесущих элементов из титановых сплавов при электрохимической обработке. / В.М. Шалишев и др. // Бюллетень №24, 1971], для чего токонесущие элементы подвергают не менее чем трехкратному воздействию постоянного тока малой плотности в среде электролита, загрязненного продуктами обработки, и получают защиту гладких участков от анодного растворения. Недостатком способа является отсутствие возможности реализации способа в узких длинных каналах многоэлектродных инструментов из-за невозможности размещения в них катода, не имеющего металлического контакта с электродом и невозможностью равномерной подачи загрязненного электролита на все электроды многоэлектродного инструмента, что не позволяет эффективно использовать многоэлектродный инструмент и исключить износ электродов, снижающих точность обработки.

Наиболее близким к предлагаемому способу является способ изготовления многоэлектродных инструментов электроэрозионной обработкой путем частичного разрезания торцевой поверхности заготовки инструмента вдоль оси электродом-проволокой (катодом) [Электрофизические и электрохимические методы обработки материалов В2Т.Т1 / Под. ред. В.П. Смоленцева. [1] М: Высш. шк, 1983 - 247 с, стр. 38. К недостаткам известного способа относится получение таким инструментом электрозрозионным методом в деталях групп отверстий не круглой формы и износ боковой поверхности, что приводит к получению таким инструментом электродов переменного сечения, площадь которых изменяется по глубине отверстия из-за удаления материала со стенок прошитой части отверстий и износа боковой поверхности электродов, что нарушает точность изготовления в пределах группы обрабатываемых отверстий и повышает трудоемкость операции.

Наиболее близким к предлагаемому устройству является устройство для маркирования с подачей электролита через зону обработки единичного электрода-инструмента путем вакуумирования электролита на выходе из зоны обработки [Авторское свидетельство №1041255 (СССР) Устройство для электрохимического маркирования / Авт: Н.Н. Едемский, Г.П. Смоленцев, В.П. Смоленцев // Бюллетень №34, 1983], включающее вакуумнасос, бак для очищенного электролита, каналы для подачи электролита, катод, а также магистраль, связанную с системой подачи электролита. Недостатком устройства является отсутствие возможности осуществить стабильный процесс электрохимической обработки при отсутствии между всеми электродами катодов и каналов для протекания электролита, т.к. это создает при групповой обработке разные условия течения электролита между различными электродами и не позволяет получить эффективную защиту боковой поверхности от растворения всех электродов в многоэлектродном инструменте, вызывает неравномерный съем по глубине отверстий и вызывает снижение точности обработки, производительности процесса.

Изобретение направлено на изготовление многоэлектродного инструмента для группового получения круглых отверстий многоэлектродным инструментом из электродов прямоугольного сечения, обеспечение защиты электродов от воздействия бокового съема электрическим полем при использовании инструмента для многоэлектродной электроэрозионной прошивки, повышение точности одновременного изготовления групп отверстий и снижение трудоемкости обработки.

Это достигается тем, что в способе изготовления многоэлектродного инструмента из титанового сплава с электродами для групповой прошивки круглых отверстий в металлическом материале, включающем получение многоэлектродного инструмента с электродами прямоугольного сечения путем электроэрозионного разрезания монолитной заготовки из титанового сплава вдоль оси проволочным электродом с образованием взаимно перпендикулярных пазов между электродами, причем в пазы между электродами прямоугольного сечения с зазором устанавливают катод, собранный в виде решетки из металлических пластин, имеющих продольные замки в виде пазов с глубиной, равной половине длины пластины, а на концевых участках каждой пластины между замками установлен по меньшей мере один диэлектрический точечный упор с высотой не более величины бокового межэлектродного зазора, причем толщина пластин равна разнице между шириной паза в заготовке и удвоенной величиной бокового межэлектродного зазора, а шаг между пластинами равен расстоянию между осями соседних прямоугольных электродов,

с помощью вакуум-насоса через боковой межэлектродный зазор, образованный в пространстве между электродами прямоугольного сечения и собранным катодом, прокачивают загрязненный после выхода из зоны обработки упомянутой заготовки электролит при воздействии электрического тока с плотностью 1-2 А/см2 в течение 5-6 минут,

после прокачки загрязненного электролита выдерживают катод до полного сливания электролита, далее с помощью вакуум-насоса в боковой межэлектродный зазор подают очищенный электролит и ведут скругление углов упомянутых электродов под током,

после чего повторно осуществляют прокачку загрязненного электролита с помощью вакуум-насоса при воздействии электрического тока с плотностью 1-2 А/см2 в течение 5-6 минут, а затем прокачку прекращают и выдерживают катод до полного сливания электролита и получения плотного покрытия твердой фазы по всей поверхности электрода-инструмента.

Устройство для изготовления многоэлектродного инструмента из титанового сплава для групповой прошивки круглых отверстий в металлическом материале, содержащее катод, вакуум-насос. соединенный с баком для очищенного электролита, и выполненным с возможностью подачи электролита в межэлектродный зазор между электродами прямоугольного сечения многоэлектродного инструмента и катодом, и источник питания, снабжено соединенным с вакуум-насосом баком для хранения загрязненного электролита, автоматизированным переключателем потока подачи и сбора электролита и блоком управления. при этом используют катод, собранный в виде решетки из металлических пластин, имеющих продольные замки в виде пазов с глубиной, равной половине длины пластины, при этом на концевых участках каждой пластины между замками установлен по меньшей мере один диэлектрический точечный упор с высотой не более величины бокового межэлектродного зазора, причем толщина пластин равна разнице между шириной паза в заготовке и удвоенной величиной бокового межэлектродного зазора с шагом между пластинами, который равен расстоянию между осями соседних прямоугольных электродов.

Способ и устройство поясняются фигурами:

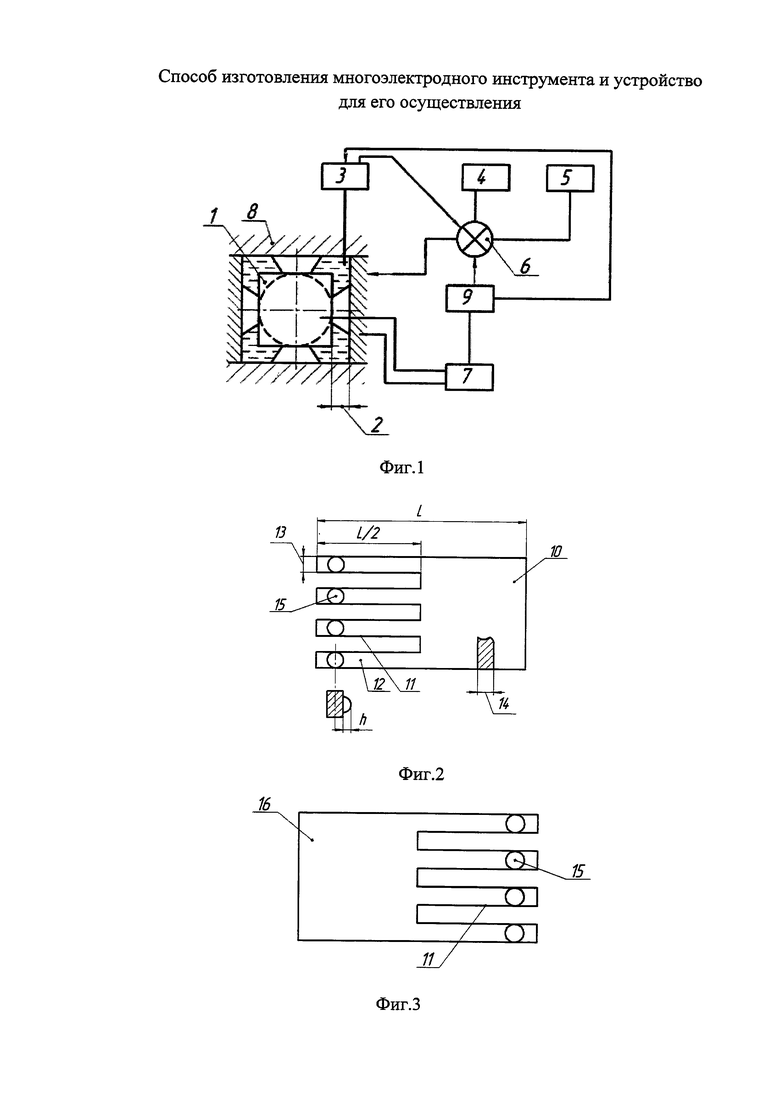

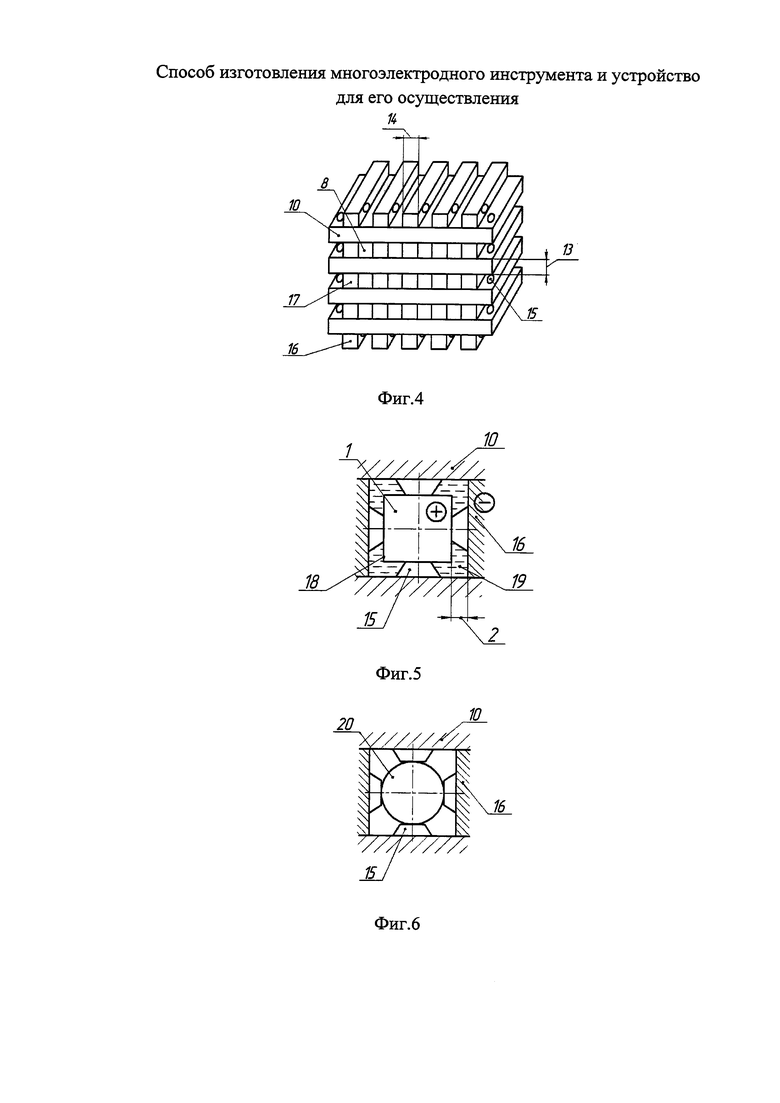

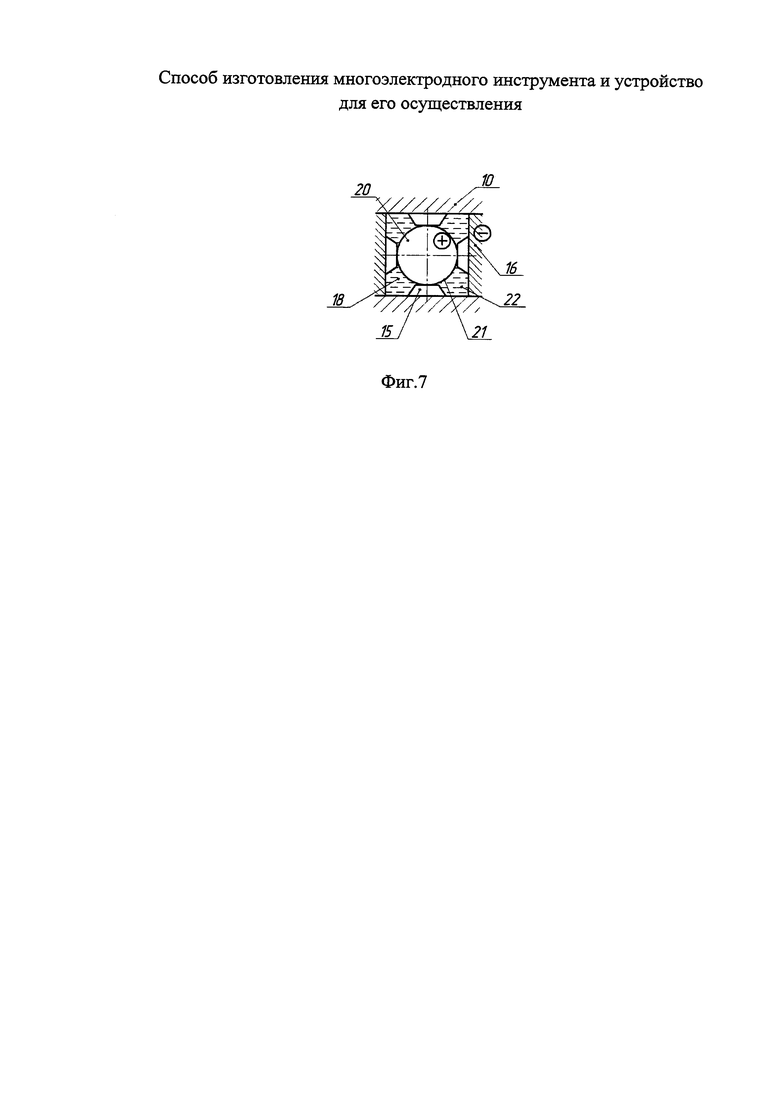

Фиг. 1 - Схема устройства для осуществления способа; фиг. 2 - Пластина для катода; фиг. 3 - Ответная пластина для формирования катода; фиг. 4 - Катод в сборе; фиг. 5 - Положение электрода в начале обработки; фиг. 6 - Форма электрода после обработки в очищенном электролите; фиг. 7 - Схема защиты электродов в загрязненном электролите.

Устройство-инструмент из титанового сплава для осуществления способа (фиг. 1) включает в себя электрод 1 с каналами для протекания электролита через боковой межэлектродный зазор 2, назначаемый, например, по рекомендациям из [Справочник по электрохимическим и электрофизическим методам обработки / Под ред. В.А. Волосатова. Ленинград: Машиностроение, Ленинградское отделение, 1988 - 719 с.], стр. 73 и [Машиностроение. Энциклопедия. Т. III-3 / Под ред. А.Г. Суслова. М: Машиностроение, 2000 - 840 с], стр. 281, где на выходе из зазора 2 установлен вакуумнасос 3, соединенный с баками 4 (для очищенного от продуктов обработки электролита) и 5 (для загрязненного продуктами обработки электролита). Баки 4; 5 связаны с зазором 2 через автоматизированный переключатель 6 потока подачи и сбора электролита. Ток от источника питания 7 поступает на электрод 1 (анод) и плоский металлический катод 8 с размерами по рабочей части инструмента. Для управления режимами обработки, вакуумнасосом 3, переключателем 6, источником питания 7, электродом 1 и катодом 8 установлен блок управления 9.

На фиг. 2 плоская металлическая пластина 10 для катода имеет продольные замки 11 с глубиной L/2, равной половине длины L пластины 10. Рабочая часть 12 катода 8 имеет сечение с длиной 13, равной длине пазов заготовки и толщиной 14, равной разнице между шириной паза и удвоенной величиной диэлектрического точечного упора 15, равного величине бокового межэлектродного зазора 2. Один или несколько диэлектрических точечных упоров 15 с высотой «h» неподвижно закреплены на конце рабочей части 12 катода 8. На фиг. 3 представлена ответная пластина 16 с геометрией, приведенной на фигуре 2, представляющей зеркальное отражение пластины 10.

Сборка катода 8 выполняется путем сдвига по продольным замкам пластин 10 и 16 на глубину L/2. После сборки пластин 10 и 16 по продольным замкам 11 формируется катод 8 (фиг. 4), включающий пластины 10 и 16, упоры 15, выступы 17 с сечением по длине 13, толщине 14. Собранный катод (фиг. 4) устанавливают в пазы 18 заготовки многоэлектродного инструмента (фиг. 5), состоящего из электродов 1 прямоугольного сечения, имеющих точечные упоры 15 на концах пластин 10 и 16. В пространстве между электродом 1 и собранным катодом 8 (пластины 10 и 16), образующим боковой межэлектродный зазор 2, равный высоте «h» упоров 15, протекает электролит. Подключают постоянный ток от источника питания с электродом 1 в качестве анода. Происходит образование защитного слоя на поверхности электрода 1. Далее, после анодного растворения, в основном, угловых участков электрода 1 с малой площадью сечения в среде чистого очищенного от продуктов обработки электролита 19, формируется круглое сечение 20 электрода 1, размещенное между упорами 15 на пластинах 10 и 16 (фиг. 6).

На фиг. 7 приведена схема получения на круглом сечении 20 электрода 1 защитного слоя на всей поверхности 21 с использованием загрязненного продуктами обработки электролита 22. Поверхность 21 представляет собой боковые участки электрода 1, удаленные от углов электрода 1 на величину действия электрического поля при малой величине плотности тока, ограниченные по [Электрофизические и электрохимические методы обработки материалов В2Т.Т1 / Под. ред. В.П. Смоленцева. М: Высш. шк, 1983 - 247 с., стр. 137-138] повышенной плотностью тока, где защитный слой не образуется или не обладает достаточными защитными свойствами.

Способ и устройство работают следующим образом:

Изготовленные пластины 10 и 16 (фиг. 2; 3) с длиной «L», толщиной 14, замками 11 с глубиной L/2, с диэлектрическими точечными упорами 15 высотой «h», соединяют по замку 11 с образованием решетки путем продольного сближения вдоль замков так, чтобы рабочая часть 12 пластины для катода (фиг. 2) была направлена в сторону сплошной торцевой части ответной пластины 16. После сборки катода 8 за счет пазов на пластинах 10; 16 (фиг. 2; 3) образуются выступы 17 со стороны рабочей части 12, которые выравниваются по торцам ответной пластины 16 (фиг. 4). Формируется катод с каналами, образованными пластинами 10; 16 с размерами по толщине рабочей части 14, с сечением по длине 13, как показано на фиг. 4. Монолитная заготовка многоэлектродного инструмента выполнена из титанового сплава и включает электроды 1 прямоугольного сечения, полученные, например, путем электроэрозионного разрезания заготовки вдоль оси на глубину L/2 проволочным электродом с образованием взаимно перпендикулярных пазов. Катод 8 стороной с выступами 17 устанавливают в пазы монолитной заготовки многоэлектродного инструмента со стороны разрезания заготовки на электроды 1. Диэлектрические точечные упоры 15 с высотой «h» разделяют электрическую связь катода и заготовки, обеспечивают величину бокового межэлектродного зазора 2 (фиг. 4) и фиксацию катода 8 относительно электрода 1. На боковую поверхность электродов 1 дважды наносят защитный слой: сначала на поверхность 21 с прокачкой выкуумнасосом 3 загрязненного электролита 22. Вакуумнасос 3 обеспечивает возможность равномерной прокачки электролита через боковой межэлектродный зазор 2, что не удается получить при прокачке электролита под давлением. Нанесение защитного слоя выполняется при режиме обработки с малой (1-2 А/см2) плотностью тока, после чего на поверхности 21, представляющей собой плоский участок боковой поверхности электрода, кроме участков со стороны углов, где создается повышенная плотность тока и, образуется защитный слой с пониженной защитной способностью в районе углов электрода 1, ограниченной повышенной плотностью тока, где защитный слой не образуется или имеет пониженную защитную способность (см. динамику повышения плотности тока в [Электрофизические и электрохимические методы обработки материалов В2Т.Т1 / Под. ред. В.П. Смоленцева. М: Высш. шк, 1983 - 247 с.], стр. 137) затем после скругления углов операцию повторяют и вторично наносят защитный слой по всей поверхности электрода 1.

Для группового изготовления круглых отверстий, например, в фильтрах, требуется рабочая часть электрода со скругленными углами. Для этого по команде блока управления 9 (фиг. 1) автоматизированный переключатель 6 отключает бак 5, соединяет бак 4 с зазором 2 и дает команду на включение вакуумнасоса 3 для подачи очищенного от продуктов обработки электролита 19, включение тока источника питания 7 на электрод 1 и катод 8 с выступами 17 (фиг. 4). Очищенный электролит 19 протекает через боковой межэлектродный зазор 2 (фиг. 5) и при рабочих режимах электрохимической размерной обработки (см., например [Е.В. Смоленцев Проектирование электрических и комбинированных методов обработки. М: Машиностроение, 2005 - 511 с., стр. 58-65] и [Электрофизические и электрохимические методы обработки материалов. В2Т.Т1 / Под. ред. В.П. Смоленцева. М: Высш. шк, 1983 - 247 с.] стр. 105-112) происходит интенсивное анодное растворение углов электрода 1 за границами поверхности 21 с контролем величины скругления по времени протекания процесса.

После получения круглого (в пределах допуска на размер круглого отверстия малого сечения в обрабатываемой детали) сечения 20 электрода 1 для образования защитного слоя по всей поверхности электрода 1 по команде блока управления 9 автоматизированный переключатель 6 перекрывает подачу очищенного электролита 19 и его слив по каналам в бак 4, и открывает подачу загрязненного электролита 22 из бака 5 в боковой межэлектродный зазор 2. По команде блока управления 9 включается вакуумнасос 3, режим работы источника питания 7 с воздействием электрического тока на том же режиме (плотность тока 1-2 А/см2 время процесса 5-6 минут), затем прокачку прекращают и выдерживают катод до полного сливания жидкой фазы электролита и получения плотного покрытия твердой фазы на всей поверхности электродов. Происходит защита от анодного растворения всей поверхности круглых электродов 20 (фиг. 7) в загрязненном электролите 22.

Пример осуществления способа.

В фильтре из листового жаропрочного сплава толщиной 1,5 мм необходимо выполнить эрозионнохимической обработкой 980 отверстий с диаметром 0,35. 0,05+0,02 мм. Заготовка многоэлектродного инструмента выполнена из титанового сплава ОТ-4 и содержит 980 электродов с сечением 0,3 на 0,3 мм, Шаг между электродами 0,45+0,03 мм. Катод выполнен из пластин латуни толщиной 0,25 мм. Электролит - 12% водный раствор NaNO3 прокачивается при работе с загрязненным электролитом вакуумнасосом с разряжением 200 кПа. Назначают технологические режимы (см., например, рекомендации выбора режимов [Электрофизические и электрохимические методы обработки материалов. В2Т.Т1 / Под. ред. В.П. Смоленцева. М: Высш. шк, 1983 - 247 с.], стр. 105-112). Напряжение при скруглении сечения электрода 12 В, при образовании защитного слоя на электроде 4 В, что обеспечивает плотность тока 2-0.5 А/см2 Степень загрязненности электролита при образовании защитного слоя 10-12%. Время работы станка при образовании плотного защитного слоя 22 мин, сушки на воздухе 3 часа. Количество слоев 3. Размер сечения круглого электрода 0,28 мм. Использование многоэлектродного инструмента при электроэрозионной групповой прошивке отверстий показало возможность получения фильтров с круглыми отверстиями с заданной точностью в течение 15 минут, что на несколько порядков меньше по сравнению с электроэрозионной прошивкой одноэлектродным инструментом в среде деионизированной воды. Диаметр всех 980 отверстий укладывается в допуск 0,35-0,05+0,02 мм При этом износ электрода-инструмента снизился с 330% до 60-70% относительно объема снятого материала,

Таким образом, поставленная цель полностью достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОШИВКИ ГЛУБОКИХ ОТВЕРСТИЙ В МЕТАЛЛИЧЕСКИХ ЗАГОТОВКАХ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2013 |

|

RU2538456C2 |

| Способ подачи рабочей среды | 2016 |

|

RU2656628C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2537410C2 |

| Способ комбинированной многоэлектродной электрохимической и эрозионно-химической прошивки глубоких отверстий малого сечения в металлической детали и устройство для его осуществления | 2019 |

|

RU2724212C1 |

| СПОСОБ ГРУППОВОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2625378C2 |

| Способ прошивки глубокого отверстия и устройство для его прошивки | 2019 |

|

RU2704350C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2023552C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2165341C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

Изобретение относится к электрохимической и эрозионнохимической групповой прошивке круглых отверстий малого диаметра, например в фильтрах. Способ изготовления многоэлектродного инструмента для групповой прошивки круглых отверстий включает получение многоэлектродного инструмента с электродами прямоугольного сечения путем электроэрозионного разрезания монолитной заготовки вдоль оси с образованием взаимно перпендикулярных пазов между электродами, в которые для дальнейшего обработки электродов прямоугольного сечения устанавливают катод, собранный в виде решетки из металлических пластин, имеющих продольные замки в виде пазов с глубиной, равной половине длины пластины, а на концевых участках каждой пластины между замками установлен по меньшей мере один диэлектрический точечный упор с высотой не более величины бокового межэлектродного зазора, причем толщина пластин равна разнице между шириной паза в заготовке и удвоенной величиной бокового межэлектродного зазора, а шаг между пластинами равен расстоянию между осями соседних прямоугольных электродов. Изобретение направлено на изготовление многоэлектродного инструмента для групповой прошивки круглых отверстий, обеспечивающего повышение точности одновременного изготовления групп отверстий и снижение трудоемкости обработки. 2 н.п. ф-лы, 7 ил.

1. Способ изготовления многоэлектродного инструмента из титанового сплава для групповой прошивки круглых отверстий в металлическом материале, включающий получение многоэлектродного инструмента с электродами прямоугольного сечения путем электроэрозионного разрезания монолитной заготовки из титанового сплава вдоль оси проволочным электродом с образованием взаимно перпендикулярных пазов между электродами, отличающийся тем, что

в пазы между электродами прямоугольного сечения с зазором устанавливают катод, собранный в виде решетки из металлических пластин, имеющих продольные замки в виде пазов с глубиной, равной половине длины пластины, а на концевых участках каждой пластины между замками установлен по меньшей мере один диэлектрический точечный упор с высотой не более величины бокового межэлектродного зазора, причем толщина пластин равна разнице между шириной паза в заготовке и удвоенной величиной бокового межэлектродного зазора, а шаг между пластинами равен расстоянию между осями соседних прямоугольных электродов,

с помощью вакуум-насоса через боковой межэлектродный зазор, образованный в пространстве между электродами прямоугольного сечения и собранным катодом, прокачивают загрязненный после выхода из зоны обработки упомянутой заготовки электролит при воздействии электрического тока с плотностью 1-2 А/см2 в течение 5-6 минут,

после прокачки загрязненного электролита выдерживают катод до полного сливания электролита, далее с помощью вакуум-насоса в боковой межэлектродный зазор подают очищенный электролит и ведут скругление углов упомянутых электродов под током,

после чего повторно осуществляют прокачку загрязненного электролита с помощью вакуум-насоса при воздействии электрического тока с плотностью 1-2 А/см2 в течение 5-6 минут, а затем прокачку прекращают и выдерживают катод до полного сливания электролита и получения плотного покрытия твердой фазы по всей поверхности электрода-инструмента.

2. Устройство для изготовления многоэлектродного инструмента из титанового сплава для групповой прошивки круглых отверстий в металлическом материале, содержащее катод, вакуум-насос, соединенный с баком для очищенного электролита и выполненный с возможностью подачи электролита в межэлектродный зазор между электродами прямоугольного сечения многоэлектродного инструмента и катодом, и источник питания, отличающееся тем, что оно снабжено соединенным с вакуум-насосом баком для хранения загрязненного электролита, автоматизированным переключателем потока подачи и сбора электролита и блоком управления, при этом используют катод, собранный в виде решетки из металлических пластин, имеющих продольные замки в виде пазов с глубиной, равной половине длины пластины, при этом на концевых участках каждой пластины между замками установлен по меньшей мере один диэлектрический точечный упор с высотой не более величины бокового межэлектродного зазора, причем толщина пластин равна разнице между шириной паза в заготовке и удвоенной величиной бокового межэлектродного зазора с шагом между пластинами, который равен расстоянию между осями соседних прямоугольных электродов.

| Артамонов Б.А | |||

| и др | |||

| Электрофизические и электрохимические методы обработки материалов | |||

| Учеб | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Т | |||

| I | |||

| Обработка материалов с применением инструмента/Под | |||

| ред | |||

| В.П | |||

| Смоленцева | |||

| - М.: Высшая школа, 1983, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Устройство для электрохимического маркирования | 1981 |

|

SU1041255A1 |

| СПОСОБ ЗАЩИТЫ ТОКОНЕСУЩИХ ЭЛЕМЕНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ ПРИ ЭЛЕКТРОХИМИЧЕСКОЙОБРАБОТКЕ | 0 |

|

SU310772A1 |

| Устройство для укладки листовых материалов, например кож, на козелки | 1960 |

|

SU137221A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2193476C1 |

| CN 104741719 A, 01.07.2015. | |||

Авторы

Даты

2019-02-19—Публикация

2016-05-31—Подача