Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к впитывающему изделию, в котором используется многослойный нетканый материал, имеющий многослойную структуру, в которой множество слоев нетканых материалов наложены друг на друга.

Предшествующий уровень техники

[0002]

В типовых впитывающих изделиях, таких как одноразовые подгузники и гигиенические прокладки, нетканые материалы, имеющие многослойную структуру из двух или более слоев, нетканые материалы, поверхности которых имеют неровность, и так далее используются в качестве их компонентов. Например, в патентном литературном источнике 1 описано, что потовпитывающий лист, способный впитывать пот пользователя, расположен на части одноразового подгузника, которая контактирует с кожей пользователя, описано, что многослойный нетканый материал, который имеет многослойную структуру из гидрофобного нетканого материала и гидрофильного нетканого материала и в котором эти нетканые материалы соединены вместе в большом числе вдавленных частей, скрепленных методом сплавления, используется в качестве потовпитывающего листа, а также описано, что многослойный нетканый материал расположен так, что гидрофобный нетканый материал обращен к коже пользователя.

[0003]

В патентном литературном источнике 2 в качестве многослойного нетканого материала, пригодного в качестве компонента впитывающего изделия, описан лист нетканого материала, водопроницаемый в одном направлении, обладающий проницаемостью для жидкостей в направлении одной поверхности и не обладающий проницаемостью для жидкостей в противоположном направлении, а также описан – в качестве варианта осуществления листа нетканого материала, водопроницаемого в одном направлении, – нетканый материал, в котором, по меньшей мере, одному слою придана гидрофильность, и остальным слоям не придана гидрофильность. В патентном литературном источнике 2 в качестве способа изготовления многослойного нетканого материала также описан способ выполнения процесса скрепления методом сплавления посредством валиков для горячего тиснения на наложенных друг на друга слоях нетканого материала, а также описан – в качестве другого способа изготовления – способ осаждения длинных волокон, имеющих заданную тонину, непосредственно на фильерном нетканом материале и последующего выполнения или процесса перепутывания с помощью такого средства, как иглопробивание, водоструйная обработка или ультразвуковая сварка, или процесса скрепления методом сплавления посредством валиков для горячего тиснения.

[0004]

В патентном литературном источнике 3 в качестве функционального фильтра, предназначенного для использования при экстрагировании кофе и чая, описан многослойный нетканый материал, в котором внутренний слой из нетканого материала из гидрофобных микроволокон и наружный слой из нетканого материала из синтетических волокон, к которому присоединено средство для придания гидрофильности, частично соединены вместе посредством адгезива или горячего тиснения.

Перечень ссылок

Патентные литературные источники

[0005]

Патентный литературный источник 1: JP 2004–298467 А

Патентный литературный источник 2: JP 2006–51649 А

Патентный литературный источник 3: JP 2002–233720 А

Сущность изобретения

[0006]

Согласно настоящему изобретению предложен многослойный нетканый материал, имеющий многослойную структуру из волокнистых слоев, включающих в себя термопластичные волокна. Многослойная структура имеет первую поверхность, которая представляет собой поверхность многослойного нетканого материала, и вторую поверхность, которая представляет собой другую поверхность многослойного нетканого материала. Первая поверхность образована гидрофобным первым слоем. Гидрофильный второй слой расположен со стороны первого слоя, более близкой ко второй поверхности. Многослойная структура включает в себя межслойные сплавленные части, которые являются более тонкими, чем части, периферийные по отношению к межслойным сплавленным частям, и в которых слои, образующие многослойную структуру, сплавлены друг с другом. Первый слой включает в себя межволоконные сплавленные части, которые являются более тонкими, чем части, периферийные по отношению к межволоконным сплавленным частям, и в которых составляющие волокна первого слоя сплавлены друг с другом, помимо межслойных сплавленных частей. Если предположить, что доля общей площади межслойных сплавленных частей и межволоконных сплавленных частей первой поверхности от площади первой поверхности и доля общей площади межслойных сплавленных частей и межволоконных сплавленных частей второй поверхности от площади второй поверхности представляют собой соответственно долю площади сплавленных частей первой поверхности и долю площади сплавленных частей второй поверхности, то доля площади сплавленных частей первой поверхности превышает долю площади сплавленных частей второй поверхности.

[0007] Согласно настоящему изобретению также предложен способ изготовления многослойного нетканого материала, имеющего многослойную структуру из волокнистых слоев, включающих в себя термопластичные волокна, при этом слои, образующие многослойную структуру, сплавлены друг с другом в межслойных сплавленных частях. Способ включает: этап получения многослойного элемента посредством перемещения гидрофобного базового нетканого материала, включающего в себя межволоконные сплавленные части, которые являются более тонкими, чем части, периферийные по отношению к межволоконным сплавленным частям, и в которых составляющие волокна сплавлены друг с другом, и осаждения волокон, полученных формованием волокон из смолы, на перемещаемом базовом нетканом материале, и этап сплавления слоев друг с другом, заключающийся в нагреве многослойного элемента при одновременном частичном сдавливании многослойного элемента в направлении толщины для образования межслойных сплавленных частей посредством этого.

[0008] Согласно настоящему изобретению предложено впитывающее изделие, включающее в себя многослойный нетканый материал, имеющий многослойную структуру из волокнистых слоев, включающих в себя термопластичные волокна. Многослойная структура имеет первую поверхность, которая представляет собой поверхность многослойного нетканого материала, и вторую поверхность, которая представляет собой другую поверхность многослойного нетканого материала. Первая поверхность образована гидрофобным первым слоем. Гидрофильный второй слой расположен со стороны первого слоя, более близкой ко второй поверхности. Многослойная структура включает в себя межслойные сплавленные части, которые являются более тонкими, чем части, периферийные по отношению к межслойным сплавленным частям, и в которых слои, образующие многослойную структуру, сплавлены друг с другом. Первый слой включает в себя межволоконные сплавленные части, которые являются более тонкими, чем части, периферийные по отношению к межволоконным сплавленным частям, и в которых составляющие волокна первого слоя сплавлены друг с другом, помимо межслойных сплавленных частей. Если предположить, что доля общей площади межслойных сплавленных частей и межволоконных сплавленных частей первой поверхности от площади первой поверхности и доля общей площади межслойных сплавленных частей и межволоконных сплавленных частей второй поверхности от площади второй поверхности представляют собой соответственно долю площади сплавленных частей первой поверхности и долю площади сплавленных частей второй поверхности, то доля площади сплавленных частей первой поверхности превышает долю площади сплавленных частей второй поверхности. Многослойный нетканый материал расположен так, что первая поверхность обращена к коже пользователя.

[0009] Согласно настоящему изобретению предложен потовпитывающий лист, имеющий многослойную структуру из волокнистых слоев, включающих в себя термопластичные волокна, при этом потовпитывающий лист имеет первую поверхность и вторую поверхность, расположенную напротив первой поверхности, и потовпитывающий лист используется при первой поверхности, обращенной к коже пользователя. Первая поверхность образована гидрофобным первым слоем. Гидрофильный второй слой расположен со стороны первого слоя, более близкой ко второй поверхности. Многослойная структура включает в себя межслойные сплавленные части, которые являются более тонкими, чем части, периферийные по отношению к межслойным сплавленным частям, и в которых слои, образующие многослойную структуру, сплавлены друг с другом. Первый слой включает в себя межволоконные сплавленные части, которые являются более тонкими, чем части, периферийные по отношению к межволоконным сплавленным частям, и в которых составляющие волокна первого слоя сплавлены друг с другом, помимо межслойных сплавленных частей. Если предположить, что доля общей площади межслойных сплавленных частей и межволоконных сплавленных частей первой поверхности от площади первой поверхности и доля общей площади межслойных сплавленных частей и межволоконных сплавленных частей второй поверхности от площади второй поверхности представляют собой соответственно долю площади сплавленных частей первой поверхности и долю площади сплавленных частей второй поверхности, то доля площади сплавленных частей первой поверхности превышает долю площади сплавленных частей второй поверхности.

Краткое описание чертежей

[0010]

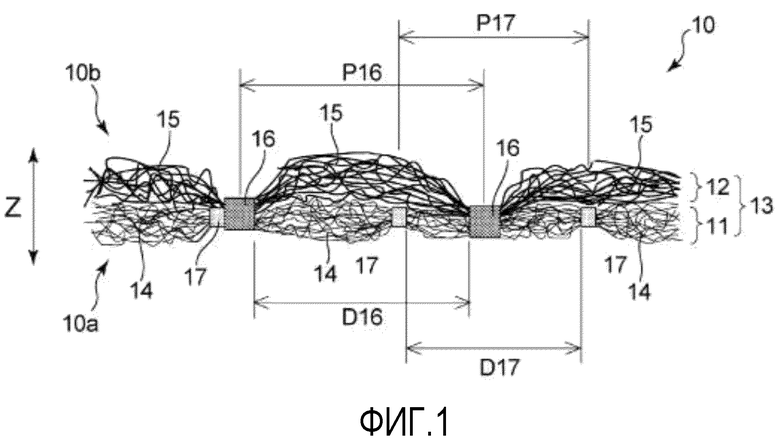

[Фиг.1] Фиг.1 представляет собой вид в разрезе, схематически иллюстрирующий сечение варианта осуществления многослойного нетканого материала согласно настоящему изобретению, выполненное вдоль направления толщины.

[Фиг.2] Фиг.2(а)–2(h) представляют собой виды, каждый из которых схематически иллюстрирует конфигурацию межслойных сплавленных частей согласно настоящему изобретению.

[Фиг.3] Фиг.3(а)–3(h) представляют собой виды, каждый из которых схематически иллюстрирует конфигурацию межволоконных сплавленных частей согласно настоящему изобретению.

[Фиг.4] Фиг.4(а)–4(d) представляют собой виды, каждый из которых схематически иллюстрирует конфигурацию сплавленных частей (межслойных сплавленных частей и межволоконных сплавленных частей) на первой поверхности многослойного нетканого материала согласно настоящему изобретению.

[Фиг.5] Фиг.5 представляет собой схематический вид варианта осуществления способа изготовления многослойного нетканого материала согласно настоящему изобретению.

[Фиг.6] Фиг.6 представляет собой схематический вид в перспективе натягиваемого одноразового подгузника в качестве варианта осуществления впитывающего изделия согласно настоящему изобретению.

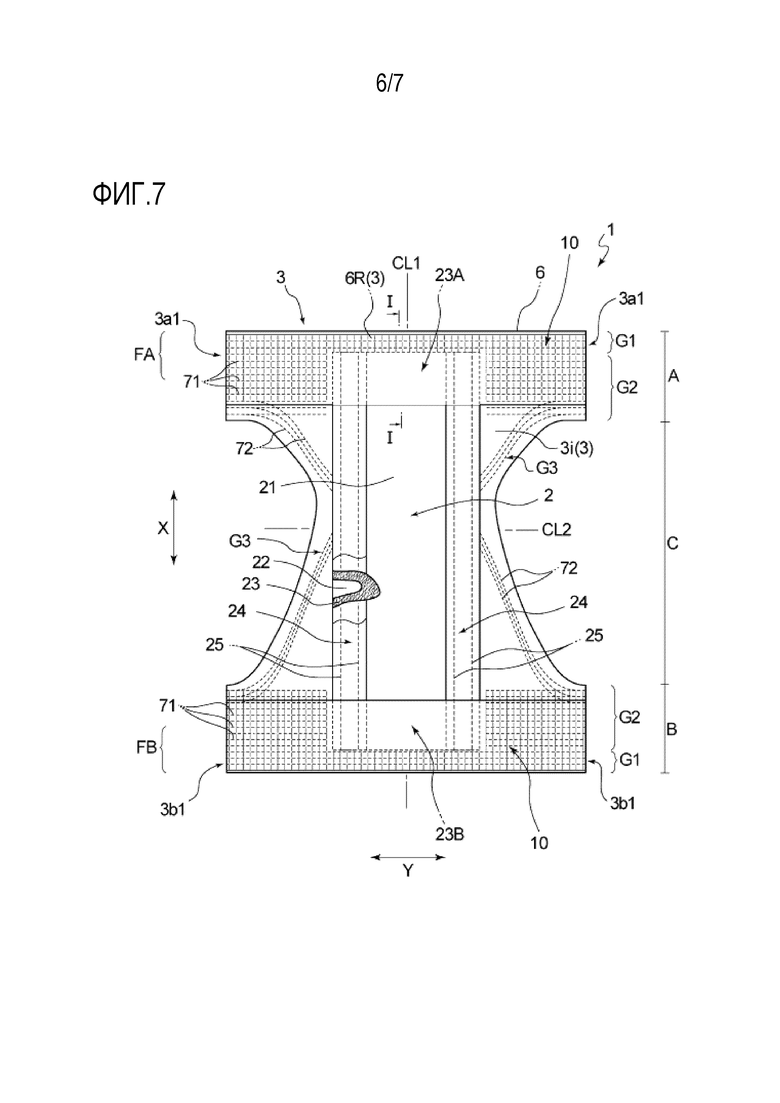

[Фиг.7] Фиг.7 представляет собой развернутый вид в плане, схематически иллюстрирующий обращенную к коже поверхность (внутреннюю поверхность) подгузника, проиллюстрированного на фиг.6, в его плоско разложенном, нестянутом состоянии.

[Фиг.8] Фиг.8 представляет собой вертикальный вид в разрезе, схематически иллюстрирующий сечение, выполненное по линии I–I на фиг.7.

Описание вариантов осуществления

[0011]

Как описано в патентных литературных источниках 1–3, в случае многослойного нетканого материала, в котором множество листов из нетканого материала наложены друг на друга и соединены вместе в одно целое посредством горячего тиснения, затруднено снижение поверхностной плотности каждого слоя, образующего многослойную структуру, и особенно затруднено уменьшение поверхностной плотности гидрофобного слоя. Таким образом, многослойный нетканый материал имеет в целом большую поверхностную плотность и высокую жесткость, и при его использовании в качестве компонента впитывающего изделия комфортность при ношении может ухудшиться. В случае, когда гидрофобный слой расположен ближе всего к коже пользователя, многослойный нетканый материал обладает недостаточной способностью к впитыванию выделяемой организмом, текучей среды, такой как пот и моча.

[0012]

В качестве способа изготовления многослойного нетканого материала был известен способ, в котором волокна последовательно опускаются и осаждаются из множества формующих головок, расположенных с промежутками в машинном направлении (MD), и осажденные волокна подвергаются горячему тиснению для их соединения с выходной стороны формующей головки, расположенной дальше всего впереди в направлении MD. Многослойный нетканый материал, полученный подобным так называемым прямым формованием волокон, имеет относительно малую поверхностную плотность и низкую жесткость. Таким образом, в случае, когда гидрофобный слой расположен ближе всего к коже пользователя, выделяемая организмом, текучая среда может быть впитана в части, окружающей тисненую часть гидрофобного слоя. Однако в части, окружающей тисненую часть, составляющие волокна гидрофильного слоя, соседнего с гидрофобным слоем, расположены плотно, и гидрофобный слой имеет относительно малую толщину, и поэтому существует вероятность того, что выделяемая организмом, текучая среда будет концентрироваться вокруг тисненой части, так что будет иметь место тенденция к возникновению потока жидкости в обратном направлении.

[0013]

Таким образом, настоящее изобретение относится к выполнению многослойного нетканого материала, имеющего высокую способность к впитыванию выделяемых организмом, текучих сред, таких как пот и моча, способу изготовления многослойного нетканого материала, впитывающему изделию и потовпитывающему листу.

[0014]

Настоящее изобретение будет описано далее со ссылкой на чертежи на основе предпочтительных вариантов его осуществления. Фиг.1 схематически иллюстрирует сечение многослойного нетканого материала 10 как одного варианта осуществления многослойного нетканого материала согласно настоящему изобретению, выполненное вдоль направления Z его толщины. Многослойный нетканый материал 10 имеет многослойную структуру 13 из волокнистых слоев, включающих в себя термопластичные волокна. Волокнистые слои, как правило, представляют собой слои, образующие нетканый материал, то есть однослойный нетканый материал (например, фильерный нетканый материал) или многослойный нетканый материал (например, нетканый материал со структурой SMS (слой (S), полученный фильерным способом, – слой (М), полученный аэродинамическим способом из расплава, – слой (S), полученный фильерным способом). Многослойная структура 13 имеет первую поверхность 10а, которая представляет собой поверхность (наружную поверхность) многослойного нетканого материала 10, и вторую поверхность 10b, которая представляет собой другую поверхность (наружную поверхность) многослойного нетканого материала 10 и расположена напротив первой поверхности 10а.

[0015]

Основным признаком многослойного нетканого материала 10 является то, что многослойная структура 13 имеет градиент степени гидрофильности в направлении Z толщины. То есть, в многослойной структуре 13 первая поверхность 10а образована гидрофобным первым слоем 11, включающим в себя гидрофобные волокна 14, и гидрофильный второй слой 12, включающий в себя гидрофильные волокна 15, расположен со стороны первого слоя 11, более близкой ко второй поверхности 10b. Эта конфигурация обеспечивает получение многослойной структуры 13 с градиентом степени гидрофильности, при котором «степень гидрофильности является относительно более высокой на стороне, более близкой к первой поверхности 10а, чем на стороне, более близкой ко второй поверхности 10b».

[0016]

В многослойном нетканом материале 10, проиллюстрированном на фиг.1, многослойная структура 13 представляет собой двухслойную структуру из гидрофобного первого слоя 11 и гидрофильного второго слоя 12. Первая поверхность 10а образована первым слоем 11 и является гидрофобной. Вторая поверхность 10b образована вторым слоем 12 и является гидрофильной. В данном случае выражение «число слоев многослойной структуры 13 составляет два» относится к общему числу слоев, представляющих собой два слоя, имеющие разные формы или функции (то есть первый слой 11 и второй слой 12), и не соответствует строго числу слоев, представляющих собой волокнистые слои (нетканый материал). То есть, как описано позднее, каждый из первого слоя 11 и второго слоя 12 не является только нетканым материалом, имеющим однослойную структуру, но и также может представлять собой нетканый материал, имеющий многослойную структуру из двух или более слоев (например, нетканый материал со структурой SMS). Например, если первый слой 11 представляет собой нетканый материал со структурой SMS и второй слой 12 представляет собой нетканый материал, имеющий однослойную структуру, несмотря на то, что многослойная структура 13 представляет собой двухслойную структуру, включающую в себя первый слой 11 и второй слой 12, фактическое число слоев нетканого материала составляет в общей сложности четыре, в частности, три слоя в первом слое 11 и один слой во втором слое 12. То есть, каждый из первого слоя 11 и второго слоя 12 может состоять из двух или более слоев.

[0017]

В настоящем изобретении степень гидрофильности волокнистых слоев (нетканого материала), которые представляют собой совокупность/скопление волокон, определена на основе угла контакта с водой, измеренного методом, описанным позднее. Если угол контакта составляет менее 90 градусов, волокнистый слой является гидрофильным, и, если угол контакта составляет 90 градусов или более, волокнистый слой является гидрофобным. По мере уменьшения угла контакта с водой, измеренного нижеприведенным методом, степень гидрофильности увеличивается (степень гидрофобности уменьшается), и по мере увеличения угла контакта степень гидрофильности уменьшается (степень гидрофобности увеличивается). В многослойной структуре 13 многослойного нетканого материала 10 угол контакта, измеренный нижеописанным методом, в гидрофобном первом слое 11 составляет 90 градусов или более, и угол контакта, измеренный нижеописанным методом, в гидрофильном втором слое 12 составляет менее 90 градусов.

[0018]

<Метод измерения угла контакта волокнистого слоя (нетканого материала)>

Из волокнистого слоя (нетканого материала) как объекта измерений вырезают кусок, имеющий прямоугольную форму на виде в плане (150 мм в направлении MD и 70 мм в направлении CD), и данный кусок используют в качестве образца для измерений. Капли жидкости, представляющей собой ионообменную воду, «прикрепляют» к предназначенной для измерения угла контакта, заданной поверхности образца для измерений, и регистрируют изображения капель жидкости. Угол контакта измеряют на основе зарегистрированных изображений. Более конкретно, микроскоп VHX–1000, изготавливаемый компанией KEYENCE CORPORATION, используют в качестве измерительного устройства, и объектив с переменным фокусным расстоянием и средним увеличением прикрепляют к микроскопу с наклоном под углом 90°. Образец для измерений размещают на измерительном столике измерительного устройства так, чтобы заданная поверхность для измерений была обращена вверх и чтобы образец для измерений можно было осматривать в направлении CD. После этого жидкие капли из 3 мкл ионообменной воды «прикрепляют» к предназначенной для измерений, заданной поверхности образца для измерений, размещенного на измерительном столике, и изображения капель жидкости регистрируют и захватывают в измерительном устройстве. Из множества зарегистрированных изображений выбирают десять изображений, на которых оба конца или один конец капель жидкости в направлении CD являются «острыми», и измеряют угол контакта с каплями жидкости для каждого из десяти изображений. Среднее значение из данных углов контакта получают в качестве угла контакта волокнистого слоя (нетканого материала) как объекта измерений. Среда для измерений имеет температуру 20°С и относительную влажность 50%.

[0019]

Первый слой 11 образован в основном гидрофобными волокнами 14 и поэтому представляет собой гидрофобный слой. Второй слой 12 образован в основном гидрофильными волокнами 15 и поэтому представляет собой гидрофильный слой. Первый слой 11 содержит, по меньшей мере, 70% масс. гидрофобных волокон 14 относительно общей массы первого слоя 11, и содержание гидрофобных волокон 14 может составлять 100% масс. Второй слой 12 содержит, по меньшей мере, 50% масс. гидрофильных волокон 15 относительно общей массы второго слоя 12, и содержание гидрофильных волокон 15 может составлять 100% масс.

[0020]

В настоящем изобретении степень гидрофильности волокон определена на основе угла контакта с водой, измеренного методом, описанным позднее. Если угол контакта составляет менее 90 градусов, волокна являются гидрофильными, в то время как если угол контакта составляет 90 градусов или более, волокна являются гидрофобными. По мере уменьшения угла контакта с водой, измеренного нижеприведенным методом, степень гидрофильности увеличивается (степень гидрофобности уменьшается), и по мере увеличения угла контакта степень гидрофильности уменьшается (степень гидрофобности увеличивается). В многослойном нетканом материале 10 угол контакта, измеренный нижеописанным методом, для гидрофобных волокон 14, образующих первый слой 11 многослойной структуры 13, составляет 90 градусов или более, и угол контакта, измеренный нижеописанным методом, для гидрофильных волокон 15, образующих второй слой 12, составляет менее 90 градусов.

[0021]

<Метод измерения угла контакта>

Из объекта измерений (многослойного нетканого материала) берут волокна, и измеряют угол контакта волокон с водой. При отборе волокон используют ножницы и пинцет. Волокна отбирают из частей многослойного нетканого материала как объекта измерений, в частности, из самой наружной поверхности (внешней поверхности) каждой из первой поверхности и второй поверхности и из зоны многослойного нетканого материала, расположенной между первой поверхностью и второй поверхностью. В качестве измерительного устройства используют автоматический прибор MCA–J для измерения угла контакта, изготавливаемый компанией Kyowa Interface Science Co., Ltd. Для измерения угла контакта используют деионизированную воду. Количество жидкости, выходящей из выпускной части устройства струйного типа, предназначенного для выталкивания капель воды (импульсного инжектора CTC–25, изготавливаемого компанией Cluster Technology Co., Ltd. и имеющего диаметр выпускного отверстия, составляющий 25 мкм), задают равным 15 пиколитрам, и капли воды капают прямо на волокна. Состояние данной капли регистрируют посредством высокоскоростного регистрирующего устройства, соединенного с камерой, ориентированной горизонтально. По соображениям, связанным с последующим анализом изображений, регистрирующее устройство предпочтительно представляет собой персональный компьютер, в который встроено устройство высокоскоростного захвата изображения. При данном измерении изображение регистрируют каждые 17 мс. Первое изображение из зарегистрированных изображений, на котором капли воды падают на волокна, подвергают анализу изображения посредством поставляемого программного обеспечения FAMAS (версия программного обеспечения: 2.6.2; методика анализа: метод покоящейся капли; метод анализа: метод Ɵ/2; алгоритм обработки изображений: неотражающий; вид изображения при обработке изображений: рамка; пороговый уровень: 200, и без коррекции кривизны), и угол, образуемый поверхностью капель воды, контактирующей с воздухом, и волокнами, вычисляют и используют в качестве угла контакта. Волокна, отбираемые из объекта измерений, отрезают с длиной волокна, составляющей 1 мм, и получающиеся в результате волокна размещают на опоре для образца в приборе для измерения угла контакта и удерживают горизонтально. Для одного волокна углы контакта измеряют в двух разных местах. Углы контакта N=5 волокон измеряют с точностью до первого десятичного знака, и среднее значение (округленное до первого десятичного знака) из значений, измеренных в общей сложности в десяти местах, определяют как угол контакта данных волокон с водой. Среда измерений имеет температуру внутри помещения, составляющую 22±2°С, и относительную влажность, составляющую 65±2%. По мере уменьшения угла контакта увеличивается степень гидрофильности.

[0022]

В случае, когда образец для измерений (например, волокна) включен в компонент впитывающего изделия (например, верхний лист или потовпитывающий лист), в качестве способа извлечения/отбора образца для измерений в случае, если компонент, включающий в себя образец для измерений, прикреплен к другому компоненту, например, посредством адгезива или посредством сплавления, данное скрепление должно быть устранено, и должен быть использован способ извлечения компонента, включающего в себя образец для измерений, из впитывающего изделия. Однако, если компонент, включающий в себя образец для измерений, не прикреплен к другому компоненту, может быть использован способ извлечения/отбора образца для измерений непосредственно из впитывающего изделия. В качества способа устранения фиксации компонента предпочтительно использовать способ, в котором адгезив или тому подобное средство, используемый (–ое) для присоединения компонента объекта измерений к другому компоненту во впитывающем изделии, «ослабляют» посредством охлаждающего средства, такого как холодное распыление, и затем компонент объекта измерений осторожно отделяют для извлечения. Этот способ извлечения применяют для измерения объекта измерений согласно настоящему изобретению, например, при измерениях межволоконного расстояния и тонины, описанных позднее. По соображениям, связанным с минимизацией воздействия на средство для придания гидрофильности, нанесенное на компонент, предпочтительно не использовать метод, который может вызывать разрушение или потерю маслянистого продукта, такой как нанесение растворителя или вдувание горячего воздуха с использованием сушильного устройства, в качестве метода устранения скрепленной части.

[0023]

Гидрофобные волокна 14 могут быть гидрофобными термопластичными волокнами (волокнами, поддающимися скреплению методом сплавления). Примеры материала для гидрофобных волокон 14 как гидрофобных термопластичных волокон включают: полиолефины, такие как полиэтилен и полипропилен; сложные полиэфиры, такие как полиэтилентерефталат; полиамиды, такие как нейлон 6 и нейлон 66; полиакриловую кислоту, полиалкилметакрилат, поливинилхлорид и поливинилиденхлорид. Каждый из этих материалов может быть использован сам по себе, или два или более из данных материалов могут быть использованы в комбинации.

[0024]

С другой стороны, гидрофильные волокна 15 могут представлять собой гидрофильные термопластичные волокна (волокна, поддающиеся скреплению методом сплавления). В частности, гидрофильные волокна 15 могут представлять собой гидрофильные по своей природе, термопластичные волокна, такие как полиакрилонитрильные волокна, или могут представлять собой гидрофобные термопластичные волокна, пригодные в качестве гидрофобных волокон 14 и подвергнутые обработке для придания гидрофильности. Каждый из данных материалов может быть использован сам по себе, или два или более из данных материалов могут быть использованы в комбинации. Примеры упомянутых последними, «термопластичных волокон, подвергнутых обработке для придания гидрофильности», включают термопластичные волокна, в которые вмешано средство для придания гидрофильности, термопластичные волокна, имеющие поверхности, к которым прикреплено средство для придания гидрофильности, и термопластичные волокна, подвергнутые плазменной обработке. Средство для придания гидрофильности может представлять собой любое типовое средство для придания гидрофильности, используемое для применений в гигиенических изделиях.

[0025]

Способ изготовления многослойного нетканого материала согласно настоящему изобретению, описанный позднее, включает этап получения многослойного элемента посредством перемещения гидрофобного базового нетканого материала, который в конце должен стать первым слоем 11, и посредством осаждения волокон, полученных формованием волокон из смолы, (волокон, которые в конце должны стать гидрофильными волокнами 15) на перемещаемом базовом нетканом материале и формирования межслойных сплавленных частей 16 в многослойном элементе (см. фиг.5). «Термопластичные волокна, в которые вмешано средство для придания гидрофильности», то есть один пример гидрофильных волокон 15, представляют собой гидрофильные волокна, полученные формованием волокон из смолы, смешанной со средством для придания гидрофильности. «Термопластичные волокна, имеющие поверхности, к которым прикреплено средство для придания гидрофильности», и «термопластичные волокна, подвергнутые плазменной обработке», которые являются другими примерами гидрофильных волокон 15, представляют собой гидрофильные волокна, полученные формованием волокон из смолы, осаждением смолы на базовом нетканом материале (или формированием межслойных сплавленных частей 16) и последующим выполнением прикрепления средства для придания гидрофильности или плазменной обработки на осажденном слое (скоплении волокон, не подвергнутом никакой обработке для придания гидрофильности).

[0026]

Каждые из гидрофобных волокон 14 и гидрофильных волокон 15 могут представлять собой однокомпонентные волокна, образованные из синтетической смолы (термопластичной смолы) одного типа или из смешанных полимеров в виде смеси синтетических смол двух или более типов, или могут представлять собой двухкомпонентные волокна. Двухкомпонентные волокна в данном случае относятся к волокнам, которые представляют собой синтетические волокна (термопластичные волокна), полученные объединением синтетических смол (термопластичных смол) двух или более типов, имеющих разные компоненты, посредством фильеры и одновременным формованием волокон, и которые имеют структуру, в которой множество компонентов являются непрерывными в направлении длины волокон и скреплены друг с другом в отдельных волокнах. Форма двухкомпонентных волокон может представлять собой форму с оболочкой и ядром или форму с расположением компонентов бок о бок и не ограничена конкретной формой.

[0027]

Каждый из первого слоя 11 и второго слоя 12 может представлять собой нетканый материал, образованный в основном из коротких волокон (нетканый материал из коротких волокон), или нетканый материал, образованный в основном из длинных волокон (нетканый материал из длинных волокон). Выражение «образован в основном из» означает, что доля коротких волокон или длинных волокон в общей массе нетканого материала составляет 70% масс. или более, и данная доля, как правило, составляет 100% масс.

[0028]

Примеры нетканого материала из коротких волокон включают нетканый материал, скрепленный пропусканием воздуха насквозь, нетканый материал, полученный гидроперепутыванием, нетканый материал, полученный иглопробиванием, и нетканый материал, скрепленный посредством химических связей. Длина волокон, представляющих собой основные составляющие волокна (короткие волокна) нетканого материала, предпочтительно составляет 15 мм или более и 100 мм или менее.

[0029]

В настоящем изобретении термин «длинные волокна» относится к волокнам, имеющим длину волокна, составляющую 30 мм или более. В частности, так называемые непрерывные длинные волокна, имеющие длину волокон, составляющую 150 мм или более, предпочтительны, поскольку может быть получен нетканый материал из длинных волокон, имеющий высокую прочность на разрыв. Верхний предел длины волокон для «длинных волокон» не ограничен особым образом. «Нетканый материал из длинных волокон», как правило, относится к нетканому материалу, включающему в себя скопление волокон, в котором длинные волокна скреплены с промежутками посредством частей, скрепленных методом сплавления. Примеры такого нетканого материала из длинных волокон включают однослойный нетканый материал, такой как фильерный нетканый материал и нетканый материал, полученный аэродинамическим способом из расплава, многослойный нетканый материал, в котором фильерные слои или слои, полученные аэродинамическим способом из расплава, в основном образованные длинными волокнами, например, наложены друг на друга, и нетканый материал, скрепленный посредством нагретых валиков и образованный способом кардочесания. Примеры многослойного нетканого материала включают многослойный нетканый материал со структурой SS (фильерный слой (S) – фильерный слой (S)), многослойный нетканый материал со структурой SSS (фильерный слой (S) – фильерный слой (S) – фильерный слой (S)), многослойный нетканый материал со структурой SMS (фильерный слой (S) – слой (М), полученный аэродинамическим способом из расплава, – фильерный слой (S)) и нетканый материал со структурой SMМS (фильерный слой (S) – слой (М), полученный аэродинамическим способом из расплава, – слой (М), полученный аэродинамическим способом из расплава, – фильерный слой (S)).

[0030]

Способ изготовления многослойного нетканого материала согласно настоящему изобретению, описанный позднее, включает этап получения многослойного элемента посредством перемещения гидрофобного базового нетканого материала, который в конце должен стать первым слоем 11, и посредством осаждения волокон, полученных формованием волокон из смолы, (волокон, которые в конце должны стать гидрофильными волокнами 15) на перемещаемом базовом нетканом материале. В многослойном нетканом материале 10, изготовленном способом изготовления, в котором используется такая технология прямого формования волокон, первый слой 11 может представлять собой или нетканый материал из коротких волокон, или нетканый материал из длинных волокон, но второй слой 12, включающий в себя волокна, полученные прямым формованием волокон (гидрофильные волокна 15), представляет собой нетканый материал из длинных волокон. Как правило, нетканый материал из длинных волокон является более прочным, чем нетканый материал из коротких волокон.

[0031]

Другой основной признак многослойного нетканого материала 10 заключается во включении двух типов «тонких сплавленных частей», которые являются более тонкими, чем другие периферийные части, и в которых составляющие волокна сплавлены друг с другом. То есть, многослойная структура 13 включает в себя межслойные сплавленные части 16, которые являются более тонкими, чем периферийные части, и в которых слои, образующие многослойную структуру 13, сплавлены друг с другом. Помимо межслойных сплавленных частей 16 первый слой 11, образующий многослойную структуру 13, дополнительно включает в себя межволоконные сплавленные части 17, которые являются более тонкими, чем периферийные части, и в которых составляющие волокна первого слоя 11 сплавлены друг с другом. В межслойных сплавленных частях 16 составляющие волокна слоев, образующих многослойную структуру 13, (то есть первого слоя 11 и второго слоя 12 в проиллюстрированном примере) скреплены друг с другом методом сплавления, и данные слои соединены вместе методом сплавления. В многослойной структуре 13, имеющей такую структуру, межслойные сплавленные части 16 образованы с одной и той же конфигурацией как на первой поверхности 10а, так и на второй поверхности 10b. На первой поверхности 10а межволоконные сплавленные части 17, сформированные только в первом слое 11, образованы с заданной конфигурацией. Тонкие сплавленные части имеют плотность, более высокую, чем плотность в других периферийных частях.

[0032]

Межслойные сплавленные части 16 и межволоконные сплавленные части 17 представляют собой уплотненные части, при этом составляющие волокна в данных частях уплотнены в направлении толщины, и это уплотнение, как правило, выполняют посредством тиснения с помощью средства, способствующего расплавлению и предназначенного для ускорения расплавления термопластичных волокон как составляющих волокон, такого как тепло или ультразвуковые волны, и выполняют, в частности, например, посредством термосварки или ультразвуковой сварки. При рассмотрении такого способа изготовления межслойные сплавленные части 16 и межволоконные сплавленные части 17 также могут быть названы, например, тиснеными частями или сжатыми частями.

[0033]

В многослойном нетканом материале 10 межслойные сплавленные части 16 образованы посредством сдавливания материала–предшественника многослойной структуры 13 (многослойного элемента из первого слоя 11 как базового нетканого материала и осажденного слоя гидрофильных волокон 15) со стороны второй поверхности 10b по направлению к первой поверхности 10а. При данном способе образования межслойные сплавленные части 16 вдавлены со стороны второй поверхности 10b по направлению к первой поверхности 10а, как проиллюстрировано на фиг.1. Межволоконные сплавленные части 17 образованы посредством сдавливания материала–предшественника первого слоя 11 (холста в виде осажденного слоя гидрофобных волокон 14) со стороны первой поверхности 10а по направлению ко второй поверхности 10b. При данном способе образования межволоконные сплавленные части 17 вдавлены со стороны первой поверхности 10а по направлению ко второй поверхности 10b, как проиллюстрировано на фиг.1. В многослойном нетканом материале 10 множество межслойных сплавленных частей 16 рассредоточены на каждой из первой поверхности 10а и второй поверхности 10b. Множество межволоконных сплавленных частей 17 рассредоточены на первой поверхности 10а. В многослойном нетканом материале 10 каждая из первой поверхности 10а и второй поверхности 10b не является плоской поверхностью, не имеющей по существу никакой неровности (углублений и выступов), и представляет собой неровную поверхность, имеющую углубления и выступы.

[0034]

Как описано выше, в случае, когда одна или обе из первой поверхности 10а и второй поверхности 10b многослойного нетканого материала 10 имеют неровность, при применении многослойного нетканого материала 10 для компонента (например, в качестве верхнего листа или потовпитывающего листа) во впитывающем изделии, который может контактировать с кожей пользователя, когда многослойный нетканый материал 10 расположен так, что неровная поверхность контактирует с кожей пользователя, между многослойным нетканым материалом 10 и кожей пользователя образуется зазор, так что влага, образующаяся из выделяемой организмом, текучей среды, такой как выделенные пот и моча, может быть эффективно диффундирована через данный зазор. Таким образом, сухость поверхности многослойного нетканого материала 10 может быть повышена, что может привести к повышению комфортности впитывающего изделия при ношении.

[0035]

Фиг.2 иллюстрирует пример конфигурации (формы и схемы расположения на виде в плане) межслойных сплавленных частей 16. На первой поверхности 10а или второй поверхности 10b конфигурация межслойных сплавленных частей 16 не ограничена примером, проиллюстрированным на фиг.2, и желательная конфигурация может быть использована в пределах сущности настоящего изобретения.

Фиг.2(а)–2(е) иллюстрируют конфигурации, в каждой из которых множество межслойных сплавленных частей 16, имеющих заданную форму на виде в плане, рассредоточены в направлении вдоль поверхности (направлении, ортогональном к направлению толщины многослойного нетканого материала 10). Форма межслойных сплавленных частей 16 на виде в плане представляет собой овал на фиг.2(а) и 2(b), круг на фиг.2(с), прямоугольник или ромб на фиг.2(d) и крест на фиг.2(е). На фиг.2(а) направления больших осей множества межслойных сплавленных частей 16, которые являются овальными на виде в плане, совпадают друг с другом, в то время как на фиг.2(b) множество типов межслойных сплавленных частей 16, которые являются овальными на виде в плане, рассредоточены так, что направления их больших осей ориентированы в разных направлениях. Фиг.2(f)–2(h) иллюстрирует конфигурации, в каждой из которых межслойные сплавленные части 16, которые являются прямолинейными на виде в плане, проходят в заданных направлениях. На фиг.2(f) множество непрерывных прямолинейных межслойных сплавленных частей 16 пересекаются друг с другом так, что межслойные сплавленные части 16 образуют в целом решетчатую конфигурацию. Фиг.2(g) представляет собой вариант решетчатой конфигурации по фиг.2(f), в котором непрерывная прямолинейная конфигурация межслойных сплавленных частей 16 заменена на прерывистую прямолинейную конфигурацию, в частности, на конфигурацию, в которой используются прерывистые линии (линии с промежутками), на каждой из которых относительно короткие прямолинейные межслойные сплавленные части 16 расположены с промежутками в заданном направлении. Фиг.2(h) представляет собой другой пример конфигурации прерывистых прямолинейных межслойных сплавленных частей 16 по фиг.2(g), в частности, пример, в котором межслойные сплавленные части 16 расположены в виде сот.

[0036]

Фиг.3 иллюстрирует примеры конфигураций межволоконных сплавленных частей 17. На первой поверхности 10а конфигурация межволоконных сплавленных частей 17 не ограничена примером, проиллюстрированным на фиг.3, и любая желательная конфигурация может быть использована в пределах сущности настоящего изобретения.

Фиг.3(а)–3(е) иллюстрируют конфигурации, в каждой из которых множество межволоконных сплавленных частей 17, имеющих заданную форму на виде в плане, рассредоточены в направлении вдоль поверхности. Форма межволоконных сплавленных частей 17 на виде в плане представляет собой овал (длинный овал) на фиг.3(а) и 3(d), круг на фиг.3(b), прямоугольник или ромб на фиг.3(с) и крест на фиг.3(е). На фиг.3(а) направления больших осей множества межволоконных сплавленных частей 17, которые являются овальными на виде в плане, совпадают друг с другом, в то время как на фиг.3(d) множество типов межволоконных сплавленных частей 17, которые являются овальными на виде в плане, рассредоточены так, что направления их больших осей ориентированы в разных направлениях. В конфигурациях с распределенными «точками», проиллюстрированных на фиг.3(а)–3(е), формы межволоконных сплавленных частей 17 на виде в плане могут представлять собой, например, треугольники, многоугольники, имеющие пять или более вершин, и звездочки в дополнение к проиллюстрированным формам. Фиг.3(f)–3(h) иллюстрируют конфигурации, в каждой из которых межволоконные сплавленные части 17, которые являются прямолинейными на виде в плане, проходят в заданных направлениях. На фиг.3(f) множество непрерывных прямолинейных межволоконных сплавленных частей 17 пересекаются друг с другом так, что межволоконные сплавленные части 17 образуют в целом решетчатую конфигурацию. Фиг.3(g) представляет собой вариант решетчатой конфигурации по фиг.3(f), в котором непрерывная прямолинейная конфигурация межволоконных сплавленных частей 17 заменена на прерывистую прямолинейную конфигурацию, в частности, на конфигурацию, в которой используются прерывистые линии (линии с промежутками), на каждой из которых относительно короткие прямолинейные межволоконные сплавленные части 17 расположены с промежутками в заданном направлении. Фиг.3(h) представляет собой другой пример конфигурации прерывистых прямолинейных межволоконных сплавленных частей 17 по фиг.3(g), в частности, пример, в котором межволоконные сплавленные части 17, каждая из которых имеет шестиугольную форму на виде в плане, расположены так, что они частично перекрывают друг друга.

[0037]

Фиг.4 иллюстрирует примеры конфигураций межслойных сплавленных частей 16 и межволоконных сплавленных частей 17 на первой поверхности 10а многослойного нетканого материала 10, которая представляет собой поверхность, на которой образованы сплавленные части 16 и 17 обоих типов. Конфигурации сплавленных частей 16 и 17 на первой поверхности 10а не ограничены конфигурациями, проиллюстрированными на фиг.4, и любая желательная конфигурация может быть использована в пределах сущности настоящего изобретения.

Фиг.4(а) иллюстрирует комбинацию конфигурации межслойных сплавленных частей 16 в виде распределенных точек по фиг.2(а) и конфигурации межволоконных сплавленных частей 17 в виде распределенных точек по фиг.3(а). Фиг.4(b) иллюстрирует комбинацию конфигурации межслойных сплавленных частей 16 в виде распределенных точек по фиг.2(с) и конфигурации прерывистых прямолинейных межволоконных сплавленных частей 17, которые расположены в виде множества конфигураций в виде сот (непоказанных). Фиг.4(с) иллюстрирует комбинацию конфигурации межслойных сплавленных частей 16 в виде распределенных точек по фиг.2(с) и конфигурации прямолинейных межволоконных сплавленных частей 17 по фиг.3(f). Фиг.4(d) иллюстрирует комбинацию конфигурации межслойных сплавленных частей 16 в виде распределенных точек по фиг.2(d) и конфигурации межволоконных сплавленных частей 17 в виде распределенных точек по фиг.3(с).

[0038]

Помимо признаков, описанных выше, многослойный нетканый материал 10 имеет признак, в соответствии с которым в случае, когда доли общей площади межслойных сплавленных частей 16 и межволоконных сплавленных частей 17 относительно площадей первой поверхности 10а и второй поверхности 10b определены соответственно как доли площадей сплавленных частей первой поверхности 10а и второй поверхности 10b, в частности, в случае, когда доля общей площади межслойных сплавленных частей 16 и межволоконных сплавленных частей 17 первой поверхности 10а относительно площади первой поверхности 10а определена как доля площади сплавленных частей первой поверхности 10а и доля общей площади межслойных сплавленных частей 16 и межволоконных сплавленных частей 17 второй поверхности 10b относительно площади второй поверхности 10b определена как доля площади сплавленных частей второй поверхности 10b, доля площади сплавленных частей первой поверхности 10а превышает долю площади сплавленных частей второй поверхности 10b (то есть, установлено соотношение: доля площади сплавленных частей первой поверхности 10а > доля площади сплавленных частей второй поверхности 10b).

[0039]

Поскольку в многослойном нетканом материале 10, имеющем признак, описанный выше, первый слой 11, образующий первую поверхность 10а, включает в себя гидрофобные волокна 14 и является гидрофобным, первая поверхность 10а по существу с затруднениями впитывает выделяемую организмом, текучую среду, такую как пот и моча (водная жидкость). Однако периферийные участки межслойных сплавленных частей 16 и межволоконных сплавленных частей 17 и их окрестности на первой поверхности 10а представляют собой важные части, служащие в качестве частей, втягивающих жидкость, при впитывании жидкости с первой поверхности 10а. То есть, в межслойных сплавленных частях 16 первой поверхности 10а и на их периферийных участках не только гидрофобные волокна 14, но и также гидрофильные волокна 15 второго слоя 12, который представляет собой слой, соседний с первым слоем 11, и имеет более высокую степень гидрофильности, расположены относительно плотно, и поэтому степень гидрофильности является более высокой (угол контакта, измеренный вышеописанным методом, имеет меньшее значение), чем в остальных частях первой поверхности 10а. Соответственно, выделяемая организмом, текучая среда может прилипать преимущественно к межслойным сплавленным частям 16 и частям, периферийным по отношению к ним, на первой поверхности 10а. Кроме того, как описано выше, многослойная структура 13 имеет градиент степени гидрофильности в направлении Z толщины, при котором «степень гидрофильности является относительно более высокой на стороне, более близкой ко второй поверхности 10b, чем на стороне, более близкой к первой поверхности 10а», и поэтому многослойный нетканый материал 10 имеет высокую способность к впитыванию жидкости с первой поверхности 10а внутрь в направлении Z толщины и имеет большую капиллярную силу. Соответственно, выделяемая организмом, текучая среда, прилипшая к межслойным сплавленным частям 16 и частям, периферийным по отношению к ним, на первой поверхности 10а, быстро втягивается в многослойный нетканый материал 10 главным образом через периферийные участки межслойных сплавленных частей 16 и их окрестности и впитывается внутрь в направлении Z толщины и удерживается внутри гидрофильного второго слоя 12 при одновременной диффузии в направлении вдоль поверхности (направлении, ортогональном к направлению Z толщины) многослойного нетканого материала 10. На первой поверхности 10а части, в которые втягивается жидкость, представляют собой в основном «периферийные участки межслойных сплавленных частей 16 и их окрестности». Как правило, даже если форма межслойных сплавленных частей 16 изменяется на форму пленки вследствие того, что составляющие волокна утрачивают форму волокон на центральных участках межслойных сплавленных частей 16, участки межслойных сплавленных частей 16 за исключением центральных участков, то есть периферийные участки межслойных сплавленных частей 16 и их окрестности (то есть части вокруг межслойных сплавленных частей 16), не изменяются до формы пленки, и сохраняется форма волокон. Таким образом, периферийные участки межслойных сплавленных частей 16 и их окрестности служат в качестве частей, втягивающих жидкость, на второй поверхности 10b.

[0040]

По соображениям, связанным с дополнительным обеспечением функционирования периферийных участков межволоконных сплавленных частей 17 и их окрестностей в качестве частей, впитывающих жидкости, на первой поверхности 10а толщина межволоконных сплавленных частей 17 предпочтительно меньше толщины части первого слоя 11 за исключением сплавленных частей (межслойных сплавленных частей 16 и межволоконных сплавленных частей 17). Согласно данным, полученным авторами настоящего изобретения, поскольку межволоконные сплавленные части 17 являются более тонкими, чем другие части первого слоя 11, несмотря на то, что первый слой 11 (первая поверхность 10а) является гидрофобным (гидрофобной), может быть дополнительно обеспечено функционирование периферийных участков межволоконных сплавленных частей 17 и их окрестностей в качестве частей, впитывающих жидкости. По соображениям, связанным с дополнительным обеспечением данного преимущества, толщина межволоконных сплавленных частей 17 предпочтительно составляет 1/3 или менее и более предпочтительно 1/4 или менее и предпочтительно 1/30 или более и более предпочтительно 1/20 или более от толщины частей первого слоя 11 за исключением сплавленных частей (межслойных сплавленных частей 16 и межволоконных сплавленных частей 17).

[0041]

По соображениям, связанным с дополнительным улучшением способности к впитыванию жидкостей за счет градиента степени гидрофильности, и с учетом исходного условия, заключающегося в том, что угол контакта составляющих волокон (гидрофобных волокон 14) первого слоя 11 больше угла контакта составляющих волокон (гидрофильных волокон 15) второго слоя 12, угол контакта составляющих волокон (гидрофобных волокон 14) первого слоя 11 предпочтительно составляет 95 градусов или более и более предпочтительно 100 градусов или более и предпочтительно 150 градусов или менее и более предпочтительно 130 градусов или менее. С учетом исходного условия, заключающегося в том, что угол контакта составляющих волокон (гидрофильных волокон 15) второго слоя 12 меньше угла контакта составляющих волокон (гидрофобных волокон 14) первого слоя 11, угол контакта составляющих волокон (гидрофильных волокон 15) второго слоя 12 предпочтительно составляет 15 градусов или более и более предпочтительно 20 градусов или более и предпочтительно 88 градусов или менее и более предпочтительно 85 градусов или менее. Степень гидрофильности составляющих волокон может быть отрегулирована посредством соответствующего регулирования степени обработки термопластичных волокон, которые представляют собой основные составляющие волокна многослойного нетканого материала 10, для придания им гидрофильности, в частности, например, типа и/или содержания средства для придания гидрофильности.

[0042]

Как описано выше, межслойные сплавленные части 16 представляют собой важные части, периферийные участки которых и их окрестности представляют собой части, впитывающие жидкость, при впитывании жидкости с гидрофобной первой поверхности 10а. Тем не менее, поскольку в межслойных сплавленных частях 16 гидрофобный первый слой 11 и гидрофильный второй слой 12 соединены вместе, при сдавливании многослойного нетканого материала 10 в направлении толщины после впитывания жидкости (например, когда многослойный нетканый материал 10 используется в качестве компонента впитывающего изделия при его первой поверхности 10а, обращенной к коже пользователя, и давление со стороны тела пользователя приложено к многослойному нетканому материалу 10), могло бы возникать так называемое прохождение жидкости в обратном направлении, в частности, жидкость, впитанная и удерживаемая во втором слое 12, могла бы возвращаться к первой поверхности 10а через периферийные участки межслойных сплавленных частей 16 и их окрестности. Однако первый слой 11 включает в себя межволоконные сплавленные части 17, в которых только составляющие волокна (гидрофобные волокна 14) первого слоя 11 сплавлены друг с другом, помимо межслойных сплавленных частей 16, и поэтому может быть эффективно уменьшено прохождение жидкости в обратном направлении к первой поверхности 10а. То есть, в отличие от межслойных сплавленных частей 16 межволоконные сплавленные части 17 образованы только в гидрофобном первом слое 11 и не сплавлены с гидрофильным вторым слоем 12. Соответственно, уменьшается вероятность того, что жидкость, однажды впитанная в гидрофильном втором слое 12, будет возвращаться обратно из периферийных участков межволоконных сплавленных частей 17 и их окрестностей, и межволоконные сплавленные части 17 могут иметь функцию предотвращения потока жидкости в обратном направлении.

[0043]

Для дополнительного обеспечения преимущества (достижения как способности к впитыванию жидкостей, так и предотвращения прохождения жидкости в обратном направлении) отношение доли площади сплавленных частей первой поверхности 10а (первого значения) к доле площади сплавленных частей второй поверхности 10b (последнему значению) (то есть отношение доли площади сплавленных частей первой поверхности 10а к доле площади сплавленных частей второй поверхности 10b), то есть первое значение/последнее значение, предпочтительно составляет 1,3 или более и более предпочтительно 1,4 или более и предпочтительно 3,0 или менее и более предпочтительно 2,5 или менее. Если данное отношение чрезмерно мало, нелегко обеспечить предотвращение прохождения жидкости в обратном направлении, в то время как в случае, если данное отношение чрезмерно большое, комфортность первой поверхности 10а для кожи может ухудшиться.

[0044]

Первая поверхность 10а включает в себя как межслойные сплавленные части 16, так и межволоконные сплавленные части 17, и эти сплавленные части 16 и 17 могут иметь одинаковую конфигурацию. В альтернативном варианте по соображениям, связанным с обеспечением в большей степени преимущества, описанного выше, сплавленные части 16 и 17 предпочтительно имеют разные конфигурации. Более конкретно, межслойные сплавленные части 16 и межволоконные сплавленные части 17 предпочтительно различаются по, по меньшей мере, двум из характеристик, представляющих собой схему размещения, форму каждой сплавленной части в плоскости, площадь каждой сплавленной части, расстояния D16 и D17 между сплавленными частями (минимальные расстояния между сплавленными частями) (см. фиг.1) и шаги Р16 и Р17 (см. фиг.1). В данном случае каждое из расстояний D16 и D17 между сплавленными частями относится к расстоянию между соседними двумя сплавленными частями (двумя из межслойных сплавленных частей 16 или межволоконных сплавленных частей 17) в направлении вдоль поверхности многослойного нетканого материала 10. Каждый из шагов Р16 и Р17 относится к расстоянию между центрами данных двух сплавленных частей на виде в плане.

[0045]

Как межслойные сплавленные части 16, так и межволоконные сплавленные части 17 представляют собой сплавленные части с высокой плотностью, в которых составляющие волокна сплавлены друг с другом с плотностью, более высокой, чем в периферийных частях, и при некоторых условиях сдавливания и нагрева при их образовании, например, форма волокон у термопластичных волокон как составляющих волокон может быть утрачена и изменена на форму пленки. По соображениям, связанным с обеспечением в большей степени преимущества, описанного выше, форма, по меньшей мере, межслойных сплавленных частей 16 предпочтительно, по меньшей мере частично, изменена на форму пленки. С другой стороны, форма межволоконных сплавленных частей 17 может изменяться или не изменяться на форму пленки. Как описано выше, для получения толщины межволоконных сплавленных частей 17, меньшей, чем толщина других частей (предпочтительно составляющей 1/3 или менее от толщины других частей) первого слоя 11, форма межволоконных сплавленных частей 17 предпочтительно изменена на форму пленки. В частности, например, форма как межволоконных сплавленных частей 17, так и межслойных сплавленных частей 16 предпочтительно, по меньшей мере частично, изменена на форму пленки. Поскольку форма межслойных сплавленных частей 16 изменена на форму пленки, степень гидрофильности межслойных сплавленных частей 16 является более высокой (угол контакта, измеренный вышеописанным методом, имеет меньшее значение), чем в остальных частях первой поверхности 10а, и выделяемая организмом, текучая среда предпочтительно может прилипать преимущественно к межслойным сплавленным частям 16 и частям, периферийным по отношению к ним. Кроме того, поскольку форма межволоконных сплавленных частей 17 изменена на форму пленки, поверхность межволоконных сплавленных частей 17 в виде пленки, образующая часть первой поверхности 10а, является гладкой, и, несмотря на то, что межволоконные сплавленные части 17 представляют собой сплавленные части из гидрофобных волокон 14, межволоконные сплавленные части 17 предпочтительно имеют высокую способность к адгезионному сцеплению с жидкостью. Формы волокон у составляющих волокон в сплавленных частях 16 и 17 зависят в основном от режима тиснения при образовании сплавленных частей 16 и 17. Если нагрев и сдавливание при тиснении являются относительно сильными, форма волокна у составляющих волокон может легко превращаться в форму пленки.

[0046]

Как описано выше, периферийные участки межслойных сплавленных частей 16 и их окрестности и периферийные участки межволоконных сплавленных частей 17 и их окрестности служат в качестве частей, втягивающих жидкость, при впитывании жидкости с первой поверхности 10а, и уменьшается вероятность возникновения потока жидкости в обратном направлении в особенности в межволоконных сплавленных частях 17. Таким образом, по соображениям, связанным с повышением сухости многослойного нетканого материала 10, первая поверхность 10а предпочтительно имеет зону рассредоточения межволоконных сплавленных частей, в которой множество межволоконных сплавленных частей 17 рассредоточены в направлении вдоль поверхности. В частности, в случае, когда многослойный нетканый материал 10 используется в качестве потовпитывающего листа, способного впитывать пот, при первой поверхности 10а, обращенной к коже, первая поверхность 10а предпочтительно имеет зону рассредоточения межволоконных сплавленных частей, которая обуславливает более хорошую способность к впитыванию пота и возможность дополнительного повышения сухости первой поверхности 10а, которая контактирует с кожей. Вся зона первой поверхности 10а может представлять собой зону рассредоточения межволоконных сплавленных частей, или только часть первой поверхности 10а может представлять собой зону рассредоточения межволоконных сплавленных частей. Доля площади зоны рассредоточения межволоконных сплавленных частей от всей площади первой поверхности 10а предпочтительно составляет 70% или более и более предпочтительно 80% или более.

[0047]

Что касается схемы расположения межволоконных сплавленных частей 17 в зоне рассредоточения межволоконных сплавленных частей, то в случае, когда виртуальный круг с радиусом 2 мм расположен в любом месте в зоне рассредоточения межволоконных сплавленных частей, представляющей собой зону первой поверхности 10а, часть, по меньшей мере, одной из межволоконных сплавленных частей 17 или вся, по меньшей мере, одна из межволоконных сплавленных частей 17 предпочтительно заключена в данном виртуальном круге. В данном случае выражение «в случае, когда виртуальный круг с радиусом 2 мм расположен в любом месте в зоне рассредоточения межволоконных сплавленных частей, представляющей собой зону первой поверхности 10а, часть, по меньшей мере, одной из межволоконных сплавленных частей 17 или вся, по меньшей мере, одна из межволоконных сплавленных частей 17 заключена в данном виртуальном круге» означает, что «в случае, когда 10 виртуальных кругов расположены в зоне рассредоточения межволоконных сплавленных частей, представляющей собой зону первой поверхности 10а, межволоконные сплавленные части 17 могут быть вообще не «включены» в один или два из десяти виртуальных кругов, и достаточно того, чтобы часть межволоконных сплавленных частей 17 или межволоконные сплавленные части 17 в целом были заключены в, по меньшей мере, одном из оставшихся восьми виртуальных кругов». Виртуальные круги «базируются» на предположении, заключающемся в том, что части, выделяющие пот, (потовые железы) распределены по поверхности кожи тела человека, и структура, описанная выше, позволяет многослойному нетканому материалу 10 более эффективно впитывать пот. В частности, бóльшая эффективность обеспечивается, когда межволоконные сплавленные части 17 удовлетворяют вышеописанному условию при радиусе виртуального круга, заданном равным 1,5 мм.

[0048]

Как периферийные участки межслойных сплавленных частей 16 и их окрестности, так и периферийные участки межволоконных сплавленных частей 17 и их окрестности представляют собой втягивающие жидкость участки первой поверхности 10а. Следовательно, для обеспечения способности к впитыванию жидкостей, достаточной на практике, необходимо определенное число сплавленных частей 16 и 17 обоих видов, то есть периферии межслойных сплавленных частей 16 и межволоконных сплавленных частей 17 должны иметь заданные или бóльшие длины. Однако чрезмерно большая площадь самих межслойных сплавленных частей 16 на первой поверхности 10а может привести к уменьшению количества жидкости, которая может быть впитана и может удерживаться в первом слое 11, поскольку не только гидрофобный второй слой 12, но и также гидрофильный первый слой 11 сплавлены вместе в межслойных сплавленных частях 16. По этим соображениям доля общей площади межслойных сплавленных частей 16 (общей площади множества межслойных сплавленных частей 16 в случае, когда первая поверхность 10а имеет множество межслойных сплавленных частей 16) от площади первой поверхности 10а, то есть доля площади межслойных сплавленных частей 16, предпочтительно составляет 15% или менее и более предпочтительно 12% или менее. Нижний предел данной доли предпочтительно составляет 5% или более и более предпочтительно 6% или более.

[0049]

Межслойные сплавленные части 16 являются непрерывными на всей протяженности многослойной структуры 13 (многослойного нетканого материала 10) в направлении Z толщины, и конфигурация (форма и схема расположения на виде в плане) межслойных сплавленных частей 16 является по существу одинаковой на первой поверхности 10а и второй поверхности 10b. Таким образом, описание конфигурации межслойных сплавленных частей 16 первой поверхности 10а в данном документе (например, зоны рассредоточения межслойных сплавленных частей и доли площади межслойных сплавленных частей 16) также применимо для второй поверхности 10b, если не указано иное.

[0050]

Шаг межволоконных сплавленных частей 17 предпочтительно короче шага межслойных сплавленных частей 16. То есть, как показано на фиг.1, предпочтительно установлено соотношение «шаг Р17 межволоконных сплавленных частей 17 < шаг Р16 межслойных сплавленных частей 16». При данной конфигурации пот может впитываться с того момента времени, когда количество пота мало в начале потоотделения, и второй слой 12 имеет большую впитывающую способность. Таким образом, может быть в большей степени гарантировано преимущество, описанное выше (обеспечение как способности к впитыванию жидкостей, так и предотвращения прохода жидкости в обратном направлении).

[0051]

По аналогичным соображениям расстояние между сплавленными частями (минимальное расстояние между сплавленными частями) в случае межволоконных сплавленных частей 17 предпочтительно короче расстояния между межслойными сплавленными частями 16. То есть, как показано на фиг.1, предпочтительно установлено соотношение: «расстояние D17 между сплавленными частями, представляющими собой межволоконные сплавленные части 17, < расстояние D16 между сплавленными частями, представляющими собой межслойные сплавленные части 16». Эта конфигурация с таким расстоянием между сплавленными частями особенно эффективна в случае, когда каждое множество из множества межслойных сплавленных частей 16 и множества межволоконных сплавленных частей 17 распределено в виде точек на виде в плане, например, с конфигурациями, проиллюстрированными на фиг.2(а)–2(е) для межслойных сплавленных частей 16, и конфигурациями, проиллюстрированными на фиг.3(а)–3(е) для межволоконных сплавленных частей 17.

[0052]

Аналогичным образом, по соображениям, связанным с обеспечением как способности к впитыванию жидкостей, так и предотвращения прохождения жидкости в обратном направлении, площадь одной межволоконной сплавленной части 17 на первой поверхности 10а предпочтительно составляет 0,3 мм2 или менее и предпочтительно меньше площади одной межслойной сплавленной части 16 на второй поверхности 10b. Площадь одной межволоконной сплавленной части 17 на первой поверхности 10а предпочтительно составляет 0,25 мм2 или менее, и нижний предел площади одной межволоконной сплавленной части 17 предпочтительно составляет 0,1 мм2 или более и более предпочтительно 0,15 мм2 или более. Отношение площади одной межволоконной сплавленной части 17 на первой поверхности 10а (первого значения) к площади одной межслойной сплавленной части 16 на второй поверхности 10b (последнему значению) (то есть отношение площади одной межволоконной сплавленной части 17 на первой поверхности 10а к площади одной межслойной сплавленной части 16 на второй поверхности 10b), то есть первое значение/последнее значение, предпочтительно составляет 0,25 или более и более предпочтительно 0,3 или более и предпочтительно 0,8 или менее и более предпочтительно 0,75 или менее. Данная конфигурация особенно эффективна в случаях, когда каждое множество из множества межслойных сплавленных частей 16 и множества межволоконных сплавленных частей 17 распределено в виде точек на виде в плане, например, с конфигурациями, проиллюстрированными на фиг.2(а) – фиг.2(е) для межслойных сплавленных частей 16, и конфигурациями, проиллюстрированными на фиг.3(а)–3(е) для межволоконных сплавленных частей 17.

[0053]

Поверхностная плотность первого слоя 11 и поверхностная плотность второго слоя 12 не ограничены конкретными значениями и могут быть соответствующим образом отрегулированы, например, в зависимости от применения многослойного нетканого материала 10. Например, в случае, когда многослойный нетканый материал 10 используется в качестве компонента (например, верхнего листа или потовпитывающего листа) впитывающего изделия, такого как одноразовый подгузник или гигиеническая прокладка, по соображениям, связанным с предотвращением объемности при одновременном обеспечении прочности, достаточной на практике, суммарная поверхностная плотность первого слоя 11 и второго слоя 12 предпочтительно составляет 13 г/м2 или более и более предпочтительно 15 г/м2 или более и предпочтительно 38 г/м2 или менее и более предпочтительно 35 г/м2 или менее.

[0054]

Гидрофобный первый слой 11, как правило, первым контактирует с жидкостью в случае использования многослойного нетканого материала 10 для впитывания жидкости. Если в этом случае первый слой 11 имеет относительно малую поверхностную плотность и относительно малую толщину, первый слой 11 способствует впитыванию жидкости через межслойные сплавленные части 16 и части, периферийные по отношению к ним, на первой поверхности 10а. С другой стороны, чрезмерно малая поверхностная плотность первого слоя 11 может привести к снижению прочности и возникновению потока жидкости в обратном направлении. С учетом вышеизложенного поверхностная плотность первого слоя 11 предпочтительно составляет 8 г/м2 или более и более предпочтительно 9 г/м2 или более и предпочтительно 18 г/м2 или менее и более предпочтительно 17 г/м2 или менее.

[0055]

Гидрофильный второй слой 12 влияет на способность межслойных сплавленных частей 16 и частей, периферийных по отношению к ним, на первой поверхности 10а первого слоя 11 к впитыванию жидкости в случае, когда гидрофобный первый слой 11 (первая поверхность 10а) первым (–ой) контактирует с жидкостью, подлежащей впитыванию. Как правило, по мере увеличения поверхностной плотности второго слоя 12 впитывающая способность увеличивается и прочность также повышается. С другой стороны, если поверхностная плотность второго слоя 12 чрезмерно большая, возникает объемность или увеличивается жесткость. Следовательно, в случае использования многослойного нетканого материала 10 в качестве компонента впитывающего изделия комфортность при ношении может ухудшиться. С учетом вышеизложенного поверхностная плотность второго слоя 12 предпочтительно составляет 5 г/м2 или более и более предпочтительно 7 г/м2 или более и предпочтительно 20 г/м2 или менее и более предпочтительно 18 г/м2 или менее. Если второй слой 12 имеет поверхностную плотность, составляющую всего лишь приблизительно 5 г/м2, прочность второго слоя 12 является в значительной степени недостаточной, и мог бы возникнуть риск затруднений при изготовлении многослойного нетканого материала 10. С другой стороны, в способе изготовления многослойного нетканого материала согласно настоящему изобретению, описанном позднее, второй слой 12 получают посредством технологии так называемого прямого формования волокон, и поэтому такой риск может быть устранен.

[0056]

Как описано выше, волокнистые слои разных типов могут быть использованы в качестве первого слоя 11 и второго слоя 12. По соображениям, связанным с дополнительным обеспечением преимущества, описанного выше, в случае применения для впитывания жидкостей, таком как случай использования многослойного нетканого материала 10 в качестве компонента впитывающего изделия, особенно предпочтительно, если гидрофильный второй слой 12 представляет собой слой волокон, полученных аэродинамическим способом из расплава, в которые вмешано средство для придания гидрофильности, слой волокон, полученных фильерным способом, в которые вмешано средство для придания гидрофильности, или многослойный волокнистый «слой» (нетканый материал) со структурой SMS, включающий в себя волокна, в которые вмешано средство для придания гидрофильности.

[0057]

С другой стороны, по соображениям, связанным с отделением жидкости, однажды впитанной в гидрофильном втором слое 12, от кожи, гидрофобный первый слой 11 предпочтительно представляет собой фильерный нетканый материал, нетканый материал, скрепленный пропусканием воздуха насквозь, нетканый материал, полученный аэродинамическим способом из расплава, или многослойный нетканый материал, состоящий из вышеуказанных нетканых материалов (например, нетканый материал со структурой SMS).

[0058]

Гидрофильные волокна 15 как основные составляющие волокна второго слоя 12, как правило, получают посредством выполнения обработки для придания гидрофильности на гидрофобных по своей природе, термопластичных волокнах. То есть, второй слой 12 представляет собой скопление гидрофобных волокон (например, термопластичных волокон, пригодных в качестве составляющих волокон первого слоя 11), подвергнутых обработке для придания гидрофильности. Как описано выше, эта обработка для придания гидрофильности может представлять собой плазменную обработку, а также нанесение средства для придания гидрофильности на волокна или скопление волокон и вмешивание средства для придания гидрофильности в волокна, и способ формования волокон при вмешивании средства для придания гидрофильности в волокна пригоден в способе изготовления многослойного нетканого материала согласно настоящему изобретению, описанном позднее.

[0059]

Другим примером второго слоя 12 является гидрофильный нетканый материал, включающий в себя волокна, в которые вмешано средство для придания гидрофильности. Во втором слое 12 в данном варианте средство для придания гидрофильности не присоединено к поверхностям гидрофильных волокон 15 как основных составляющих волокон, а включено в гидрофильные волокна 15. Второй слой 12, одна поверхность которого покрыта средством для придания гидрофильности, имеет градиент степени гидрофильности в направлении Z толщины, как описано выше, в то время как второй слой 12 в варианте, в котором средство для придания гидрофильности вмешано в составляющие волокна, не имеет градиента степени гидрофильности в направлении Z толщины с учетом исходного предположения, заключающегося в том, что составляющие волокна данного слоя равномерно распределены во всем втором слое 12, и степень гидрофильности является одинаковой.

[0060]

Еще одним примером второго слоя 12 является вариант, в котором сторона второго слоя 12, более близкая ко второй поверхности 10b, покрыта средством для придания гидрофильности. Способ нанесения средства для придания гидрофильности не ограничен конкретным способом, и в зависимости от обстоятельств может быть использован известный способ, обеспечивающий возможность нанесения покрывающей жидкости, включающей в себя средство для придания гидрофильности. Примеры подходящих способов нанесения покрытий предпочтительно включают нанесение покрытий с помощью гравированного цилиндра, нанесение покрытий контактным способом, нанесение покрытий по трафарету, нанесение покрытий распылением, нанесение покрытий обратным валиком и нанесение покрытий с помощью экструзионной головки, и среди данных способов нанесения покрытий особенно предпочтительны нанесение покрытий с помощью гравированного цилиндра, нанесение покрытий флексографическим способом и нанесение покрытий с помощью экструзионной головки, которые обеспечивают возможность нанесения покрытия на сторону, более близкую ко второй поверхности 10b. Различные типы поверхностно–активных веществ и тому подобного, используемых для придания гидрофильности компонентам впитывающих изделий, таких как одноразовые подгузники, могут быть использованы в качестве средства для придания гидрофильности без какого–либо особого ограничения.

[0061]

На способность многослойного нетканого материала 10 к впитыванию жидкостей в большей или меньшей степени влияет градиент плотности волокон в направлении толщины. Таким образом, в случае, когда гидрофобный первый слой 11 (первая поверхность 10а) представляет собой слой, который первым контактирует с жидкостью, подлежащей впитыванию (слой, в который втягивается жидкость), для повышения способности многослойного нетканого материала 10 к впитыванию жидкостей первый слой 11 (первая поверхность 10а) предпочтительно имеет малую толщину и низкую плотность волокон (длинное межволоконное расстояние). То есть, первый слой 11 имеет относительно низкую плотность волокон (длинное межволоконное расстояние), в то время как слой, соседний с первым слоем 11 (второй слой 12 в проиллюстрированном примере), имеет большую капиллярную силу и поэтому может впитывать воду через гидрофобный слой. По этой причине слой, соседний с первым слоем 11, предпочтительно имеет высокую плотность волокон (короткое межволоконное расстояние). В межслойных сплавленных частях 16 и частях, периферийных по отношению к ним, если смотреть со стороны первой поверхности 10а, гидрофильные волокна 15 второго слоя 12, имеющего относительно высокую плотность волокон (короткое межволоконное расстояние), легко открываются для воздействия между гидрофобными волокнами 14 первого слоя 11 (первой поверхности 10а), имеющего относительно низкую плотность волокон (длинное межволоконное расстояние), и поэтому жидкость быстро втягивается внутрь из периферийных участков межслойных сплавленных частей 16 и их окрестностей на первой поверхности 10а и впитывается и удерживается в гидрофильном втором слое 12 более стабильно. По этим соображениям второй слой 12 предпочтительно имеет плотность волокон, более высокую, чем плотность волокон первого слоя 11, то есть предпочтительно имеет более короткое межволоконное расстояние между составляющими волокнами, чем первый слой 11. Межволоконное расстояние измеряют нижеприведенным методом.

[0062]

<Метод измерения межволоконного расстояния>

Межволоконное расстояние для скопления волокон, такого как нетканый материал или бумага, получают посредством нижеприведенного Уравнения (1), базирующегося на предположении Wrotnowski. Уравнение (1), как правило, используют для получения расстояния между волокнами из скопления волокон. Согласно предположению Wrotnowski волокна являются цилиндрическими и расположены регулярно без перекрещивания.

В случае, когда лист объекта измерений (первый слой 11 и второй слой 12) имеет однослойную структуру, межволоконное расстояние для листа, имеющего однослойную структуру, может быть получено посредством Уравнения (1).

В случае, когда лист объекта измерений (первый слой 11 и второй слой 12) имеет многослойную структуру, как в случае нетканого материала со структурой SMS, межволоконное расстояние для листа, имеющего многослойную структуру, может быть получено в соответствии с нижеприведенной процедурой.

Сначала межволоконное расстояние для каждого из волокнистых слоев, образующих многослойную структуру, рассчитывают из нижеприведенного Уравнения (1). В данном расчете в качестве толщины t, поверхностной плотности W, плотности ρ волокон из смолы и диаметра D волокон, используемых в Уравнении (1), используют те значения, которые используются для слоев объекта измерений. Каждый параметр из толщины t, поверхностной плотности W и диаметра D волокон представляет собой среднее значение из значений, измеренных во множестве мест измерения.

Толщину t (мм) измеряют следующим образом. Сначала из листа, являющегося объектом измерений, вырезают кусок с следующими размерами – 50 мм в продольном направлении × 50 мм в направлении ширины, посредством чего получают вырезанный кусок листа. В случае, когда вырезанный кусок данного размера не может быть получен в качестве листа объекта измерений, например, в случае, когда лист берут из впитывающего изделия малого размера, получают вырезанный кусок, который является настолько большим, насколько это возможно. После этого вырезанный кусок помещают на плоскую пластину, затем плоскую стеклянную пластину размещают на плоской пластине, и груз равномерно размещают на стеклянной пластине так, чтобы нагрузка, включая стеклянную пластину, составляла 49 Па, и измеряют толщину вырезанного куска. В среде для измерений температура составляет 20±2°С, и относительная влажность составляет 65±5%, и оборудование для измерений представляет собой микроскоп (VHX–1000, изготавливаемый KEYENCE CORPORATION). Для измерения толщины вырезанного куска сначала получают увеличенную фотографию плоскости разрезания вырезанного куска. Увеличенная фотография также включает в себя объект, имеющий известные размеры. Далее, масштабную линейку выравнивают относительно увеличенной фотографии плоскости разрезания вырезанного куска, и измеряют толщину вырезанного куска, то есть толщину листа как объекта измерений. Вышеприведенный процесс повторяют три раза, и среднее значение для трех процессов используют в качестве толщины t листа как объекта измерений. В случае, когда лист как объект измерений представляет собой многослойное изделие, границы между слоями определяют на основе различия в диаметре волокон и рассчитывают толщину.