ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и системе для производства окон/дверей.

УРОВЕНЬ ТЕХНИКИ

В объеме настоящего документа под окном/дверью следует понимать конструкцию, предназначенную для закрытия проема (окно, дверь, створка и т.д.), выполненного в наружной или внутренней стене, в поле или в крыше здания.

Конструкция может быть передвижной (например, створка окна) или неподвижной (которая плотно прикреплена к стене).

Как правило, окна/двери состоят из наружной рамы, выполненной из таких материалов, как алюминий, пластик или другие материалы, и из внутренней панели, выполненной из стекла, органического стекла или другого материала (прозрачного или непрозрачного).

Ссылаясь конкретно на область окон/дверей с рамами, выполненными из пластика, следует подчеркнуть, что эти рамы изготавливают путем совместного сваривания множества соответствующих профилированных элементов, выполненных, предпочтительно, из ПВХ (поливинилхлорида) или других термосвариваемых пластиковых материалов.

Сваривание профилированных элементов выполняют посредством плавления соответствующих верхних поверхностей, которое получают путем нагревания соединяемых частей посредством подходящих пластин с нагревательными элементами с последующим прижатием нагретых частей друг к другу до их взаимного стыкования.

В целом, нагретые части представляют собой верхние концевые части профилированных элементов, подходящим образом обрезанных под углом 45° для образования, например, прямоугольной части рамы.

Данная методика реализуется установками для сваривания с соответствующими удерживающими элементами профилированных элементов, выполненными с возможностью перемещения при сближении друг с другом для того, чтобы подвести нагретые концевые части к свариванию при контакте друг с другом.

Другие установки также оснащены системами для окончательной обработки, выполненными с возможностью удаления швов или сварочных швов, образованных во время плавления двух профилированных элементов.

В действительности, на линии стыка двух профилированных элементов (поверхностей, обрезанных под углом 45°), избыточная часть расплавленного материала вытекает и формирует пруток, выступающий из видимой поверхности профилированных элементов.

По этой причине, для того, чтобы придать окончательно обработанному окну/двери приемлемый внешний вид, профилированные элементы сразу после сваривания подвергают процессу удаления шва.

Однако известные и вкратце описанные устройства для сваривания обладают существенными недостатками, которые в основном связаны с образованием вышеупомянутых сварочных швов.

Более того, следует учитывать то, что область сваривания пластиковых профилированных элементов не полностью однородна и, следовательно, для того, чтобы сделать профилированные элементы однородными, плавлению подвергают большее количество материала с последующим образованием крупного шва и, затем, огромного количества бракованного материала, который необходимо утилизировать.

Кроме того, процессы окончательной обработки, которые подходят для удаления шва и очистки области сваривания, существенным образом влияют на общее время обработки окна/двери.

Более того, следует отметить, что любого сваривания окна/двери профилированные элементы должны быть в последствии подвергнуты механической обработке.

Кроме того, удаление указанного шва в значительной степени усложнено для сферических профилированных элементов.

К этому добавляется то, что механическая обработка, которую используют для вышеуказанных операций окончательной обработки, оказывается громоздкой, сложной и особенно дорогостоящей.

Это приводит к неизбежному несению дополнительных затрат и трате рабочего времени, к чему также добавляется наличие дополнительного громоздкого оборудования и инструментов.

В патентном документе WO 2013/132406 А1 показаны способ и устройство, которые обеспечивают возможность устранения приведенных выше недостатков.

В действительности, система, показанная в WO 2013/132406 А1, оснащена двумя передвижными удерживающими элементами, на которые установлены профилированные элементы, и обеспечивает возможность их сваривания без образования какого-либо сварочного шва благодаря предшествующей операции фрезерования областей сваривания, выполняемой для образования на профилированных элементах вмещающего отсека для сварочного шва, а также применению герметичных прессов, которые находятся рядом с нагретыми профилированными элементами во время сваривания и предотвращают утечку расплавленного материала из вмещающего отсека.

Некоторые улучшенные методы сваривания показаны в патентных документах WO 2014/122572 А1 и IT 102015000033340.

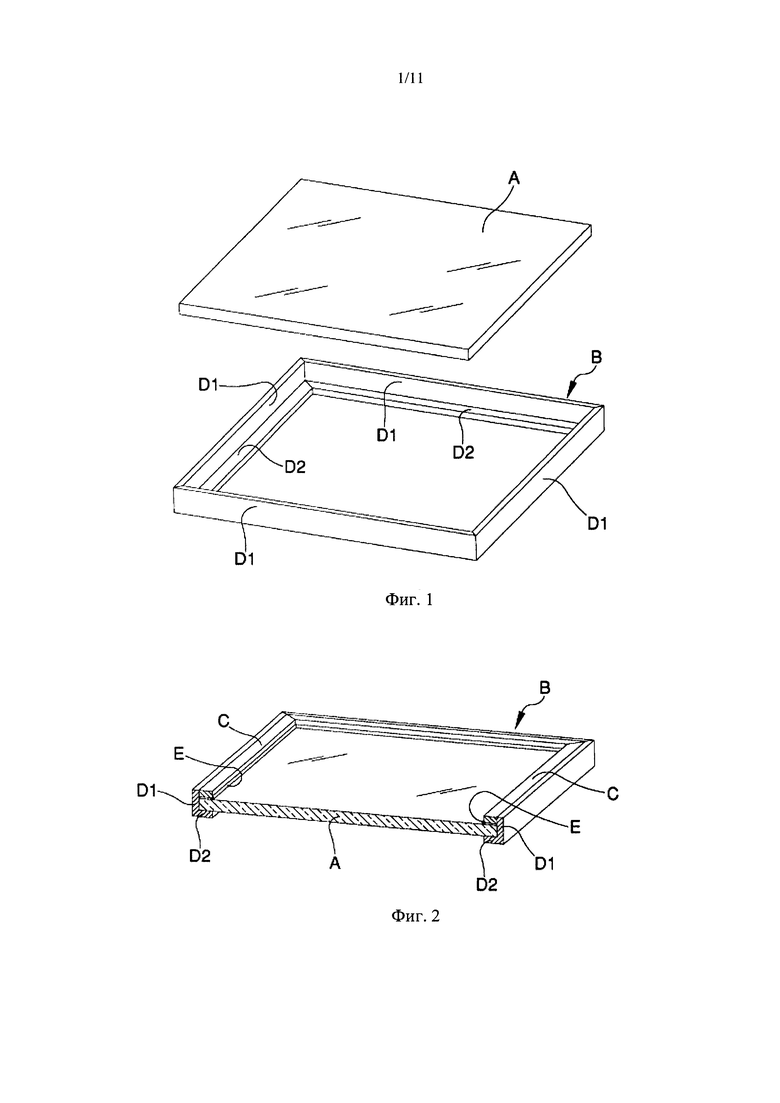

Сразу после совместного сваривания профилированных элементов получают раму окна/двери, которую затем укомплектовывают за счет применения внутренней панели, что схематически изображено на фиг. 1 и 2.

Внутренняя панель А вставляется внутрь предварительно сваренной рамы В вручную оператором (фиг. 1).

Далее (фиг. 2), оператор фиксирует внутреннюю панель А посредством удерживающих кромок или стекольных штапиков С, которые соединены с профилированными элементами D1, D2 рамы В и прижаты к внутренней панели А.

Во время фиксации стекольных штапиков С оператор также располагает уплотнение Е между внутренней панелью А и стекольными штапиками C.

После завершения данной задачи стекольные штапики С становятся неотъемлемой частью окна/рамы, а уплотнения Е прижаты к внутренней панели А для обеспечения их герметизации.

Профилированные элементы D1, D2 рамы В, которые, как правило, имеют поперечное сечение достаточно сложной формы, но в которых центральная часть D1 всегда распознаваемая, предназначены для окружения внутренней панели А по бокам, а в выступающую часть D2 упирается внутренняя панель А; в решении, показанном на фиг. 1 и 2, например, поперечное сечение профилированных элементов D1, D2 имеет по существу L-образную форму, при этом центральная часть D1 и выступающая часть D2 перпендикулярны друг другу.

Стекольные штапики С связаны с центральной частью D1 на стороне, которая противоположна выступающей части D2, таким образом, чтобы заключать между собой внутреннюю панель А.

Тем не менее, операция применения внутренней панели А к раме В, которая в целом называется «остеклением», обладает существенными недостатками.

Прежде всего, данная операция не очень удобная и легкая, и она должна выполняться специализированным персоналом вручную.

К этому добавляется неудобство, заключающееся в том, что выполнение операции остекления занимает большие пространства на промышленном предприятии по производству дверей и окон, которые могли бы быть использованы по иному назначению.

Таким образом, затраты на выполнение операции остекления очень высоки не только в части труда, но также в части затрат на управление предприятием, что неизбежно ведет к увеличению продажной стоимости окон/дверей, тем самым рискуя снизить привлекательность изделий для потребителей.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Основная цель настоящего изобретения заключается в обеспечении способа и системы для производства окон и дверей, которые позволили бы получить производственную систему, обладающую превосходной производительностью и существенно меньшими затратами.

Еще одна цель настоящего изобретения заключается в обеспечении доступности способа и системы, что значительно упростит весь процесс производства окон и дверей.

Еще одна цель настоящего изобретения заключается в обеспечении способа и системы для производства окон и дверей, которые позволили бы обеспечить позиции на рынке, обладающие преимуществом над конкурентами.

Другая цель настоящего изобретения заключается в обеспечении способа и системы для производства окон и дверей, которые позволили бы преодолеть указанные недостатки уровня техники в рамках простого, рационального, легкого и эффективного в использовании, а также недорогого решения.

Указанные выше цели достигаются представленным способом производства дверей и окон, обладающим признаками, указанными в пункте 1 формулы изобретения.

Указанные выше цели также достигаются представленной системой для производства дверей и окон, обладающей признаками, указанными в пункте 16 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества настоящего изобретения станут лучше понятны из описания некоторых предпочтительных, но не исключающих, вариантов реализации способа и системы для производства окон и дверей, изображенных в качестве иллюстративного, но не ограничивающего, примера на сопроводительных чертежах, на которых:

На фиг. 1 и 2 показан способ производства окон и дверей известного типа последовательно на аксонометрическом, схематическом и частичном видах;

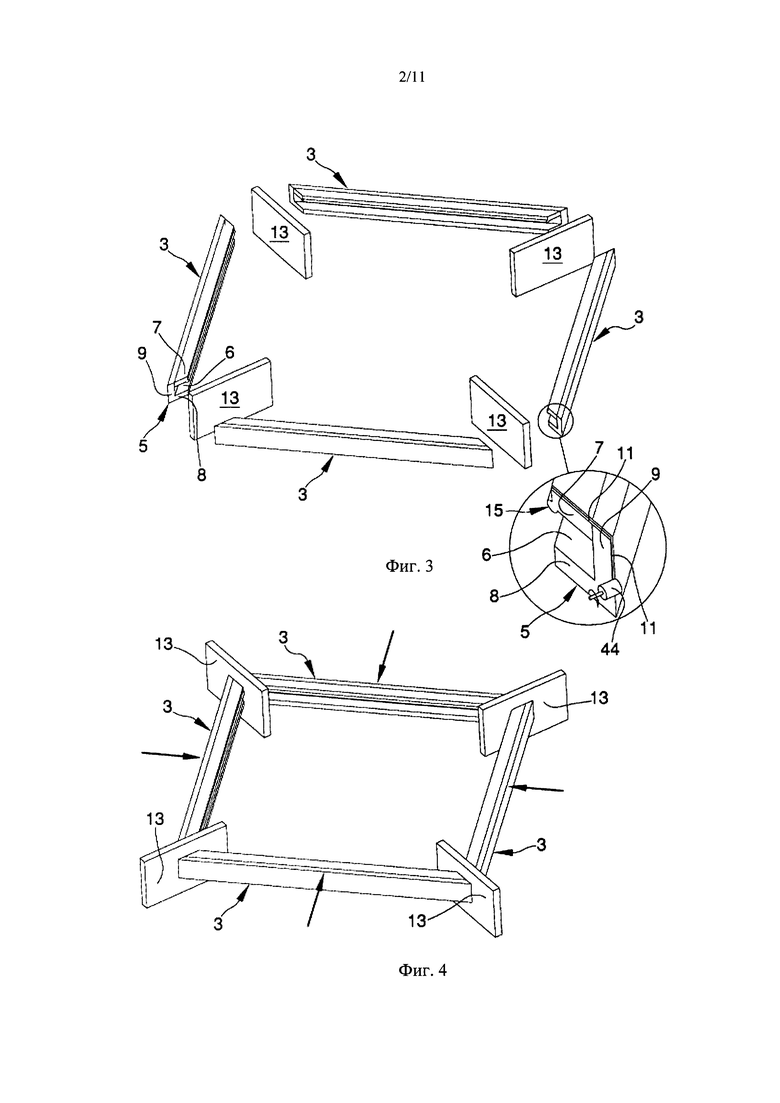

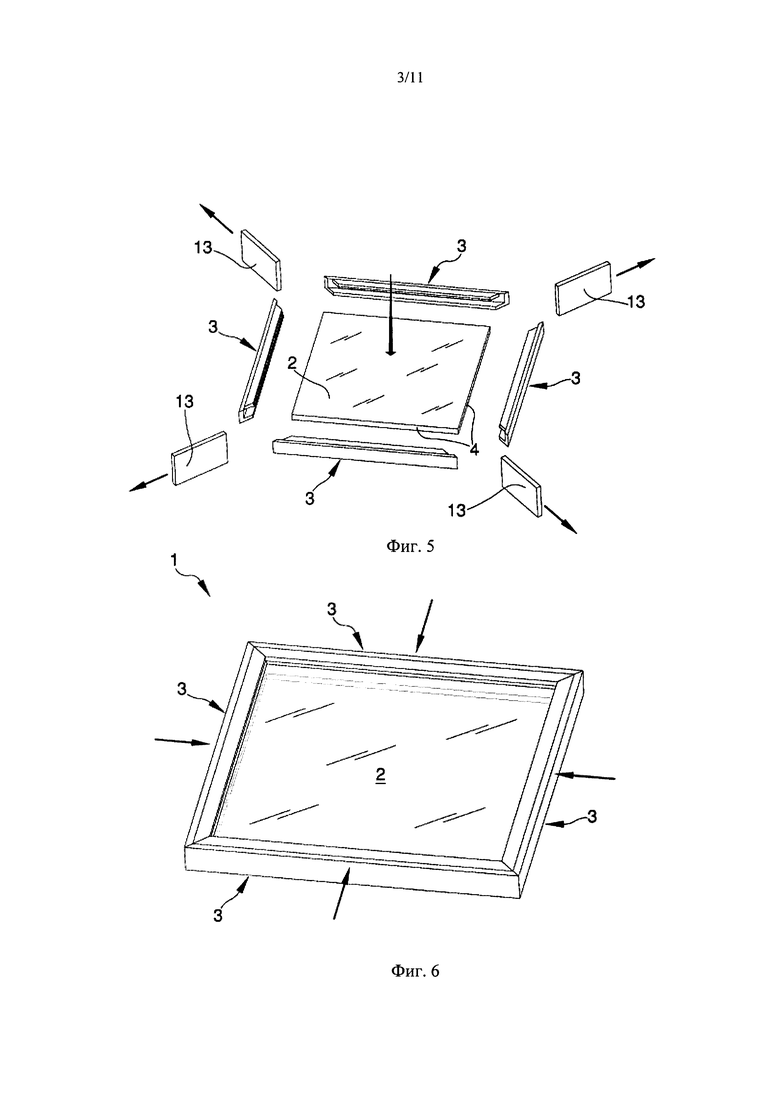

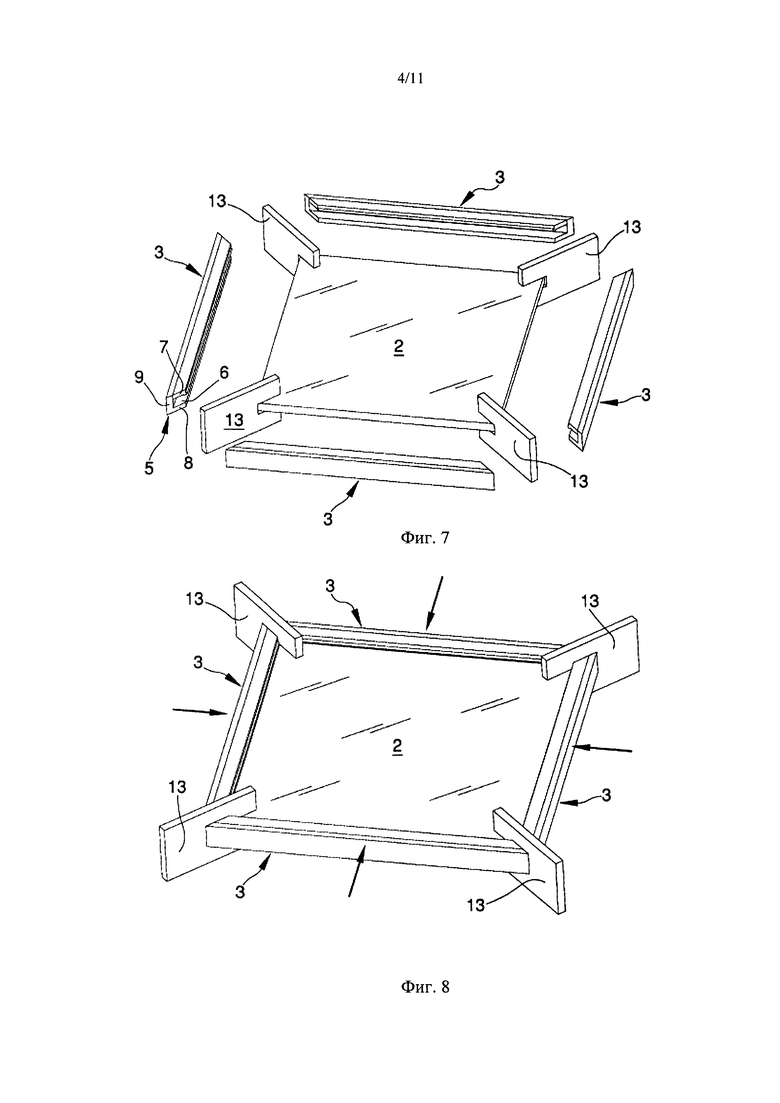

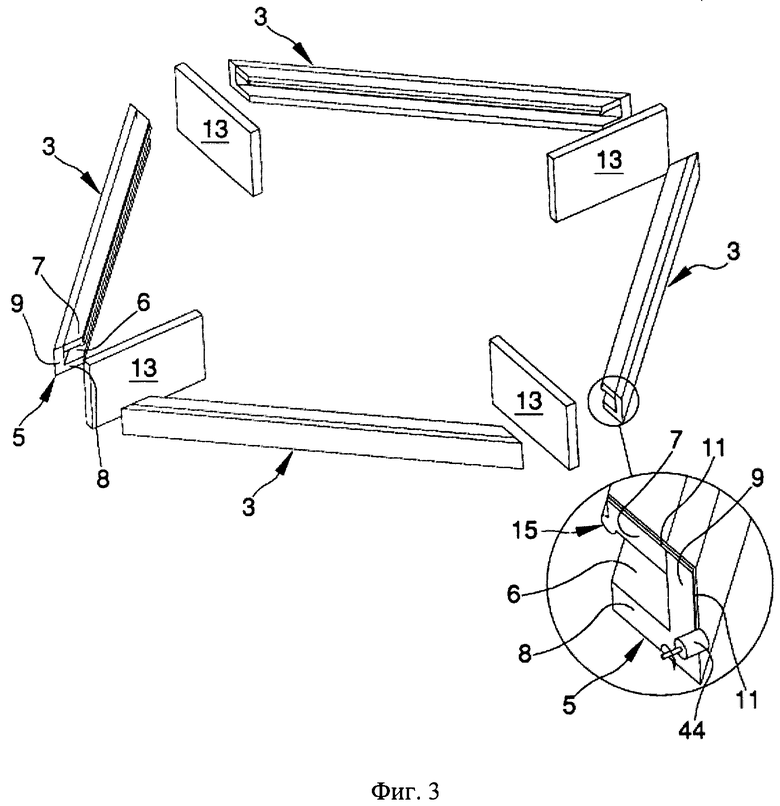

На фиг. 3-6 показан вариант реализации способа, в соответствии с настоящим изобретением, последовательно на аксонометрическом, схематическом и частичном видах;

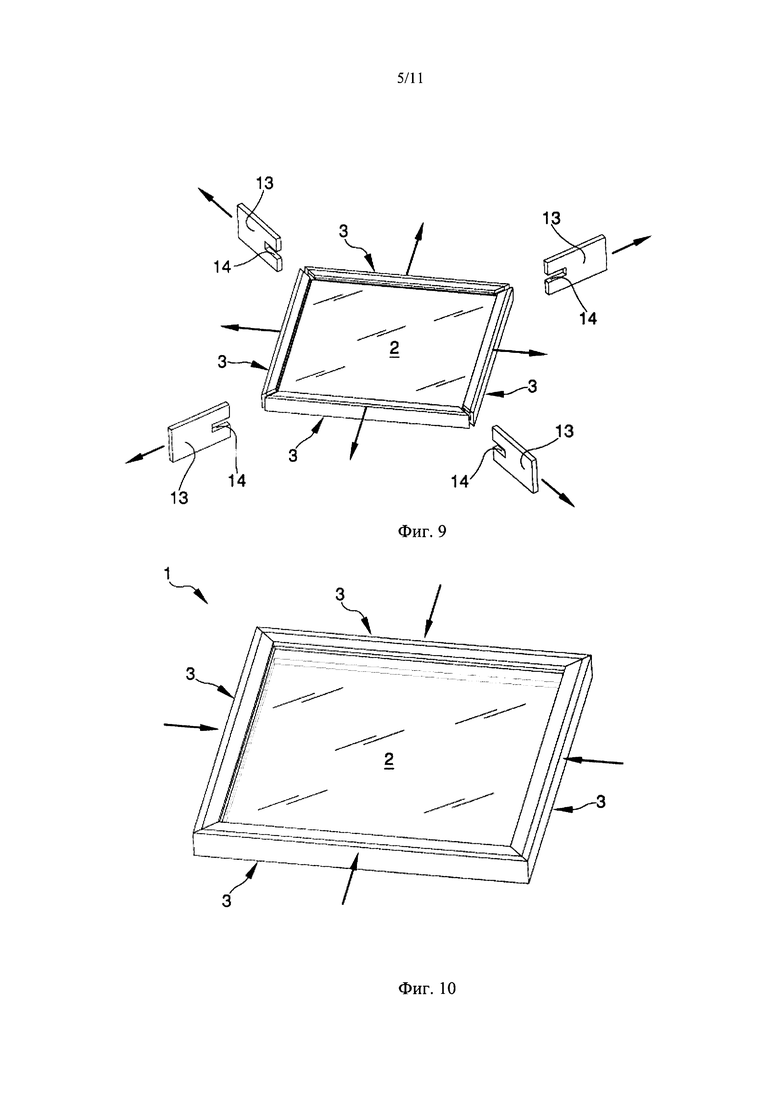

На фиг. 7-10 показан альтернативный вариант реализации способа, в соответствии с настоящим изобретением, последовательно на аксонометрическом, схематическом и частичном видах;

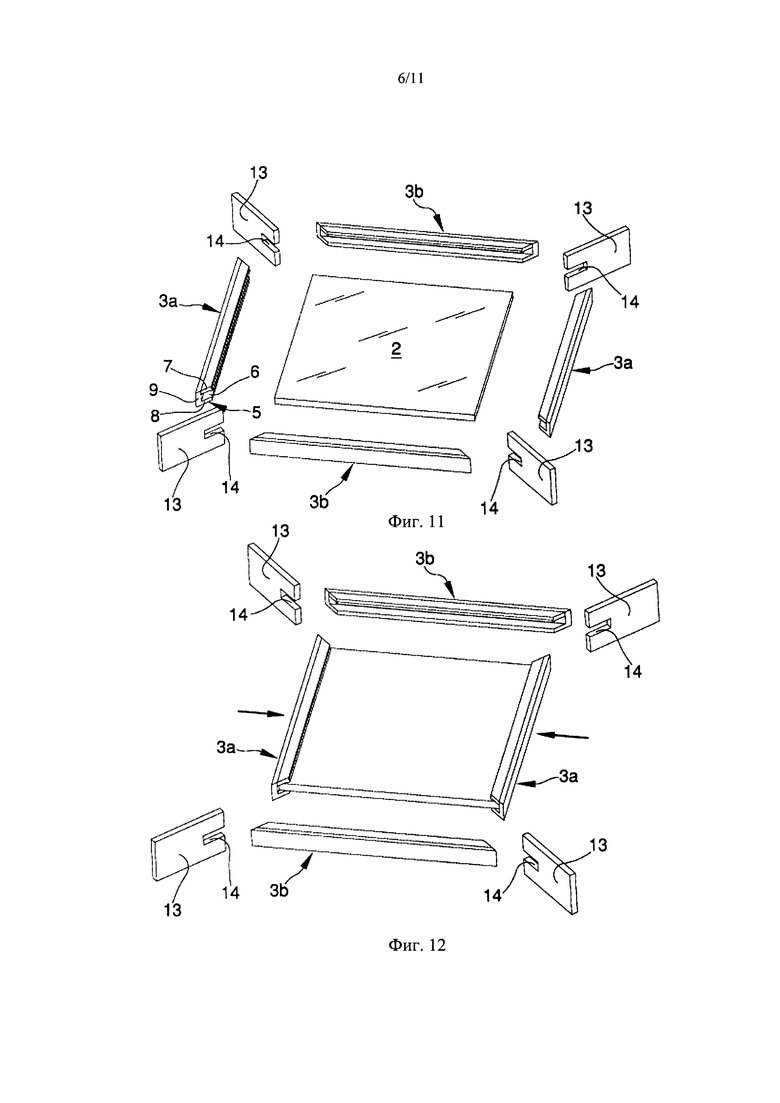

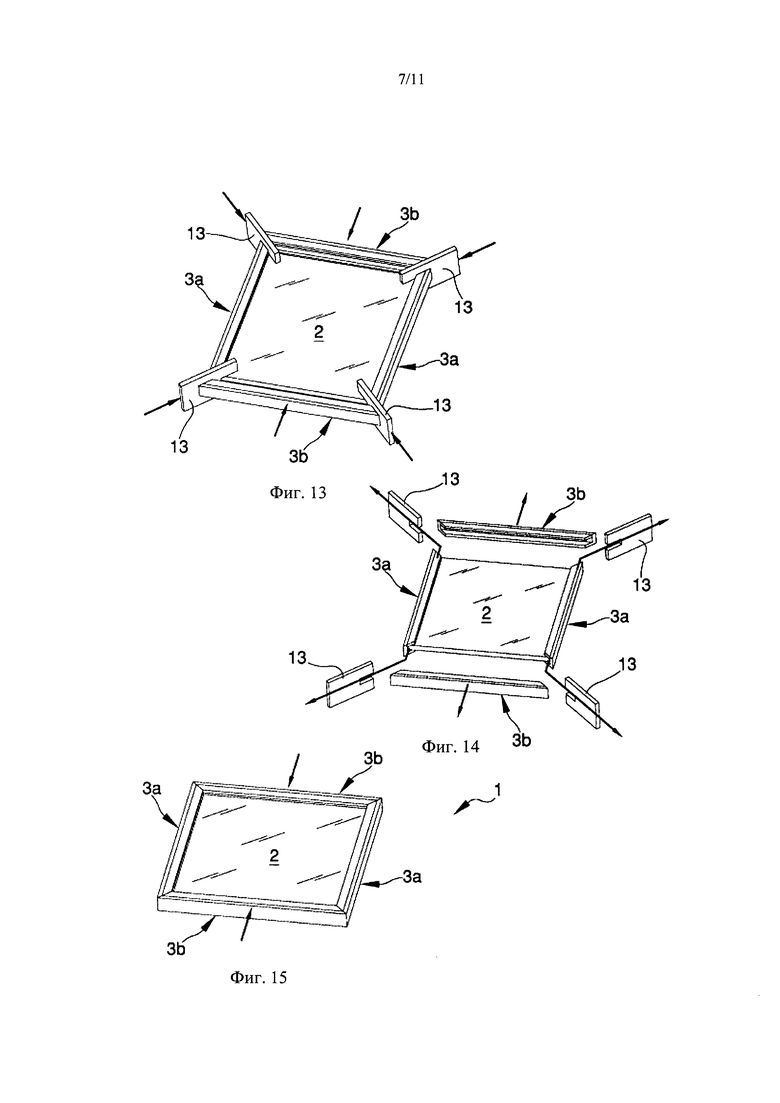

На фиг. 11-15 показан еще один вариант реализации способа, в соответствии с настоящим изобретением, последовательно на аксонометрическом, схематическом и частичном видах;

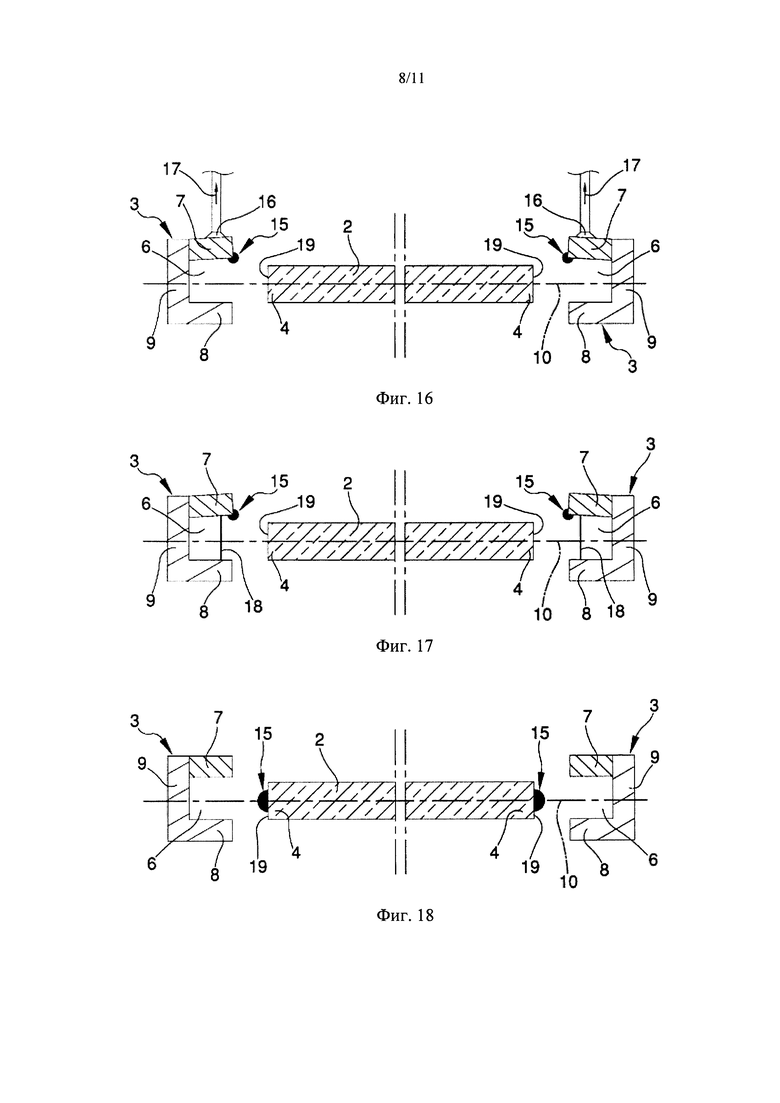

Фиг. 16-18 представляют собой боковые, схематические и частичные виды, на которых изображены некоторые варианты способа, в соответствии с настоящим изобретением;

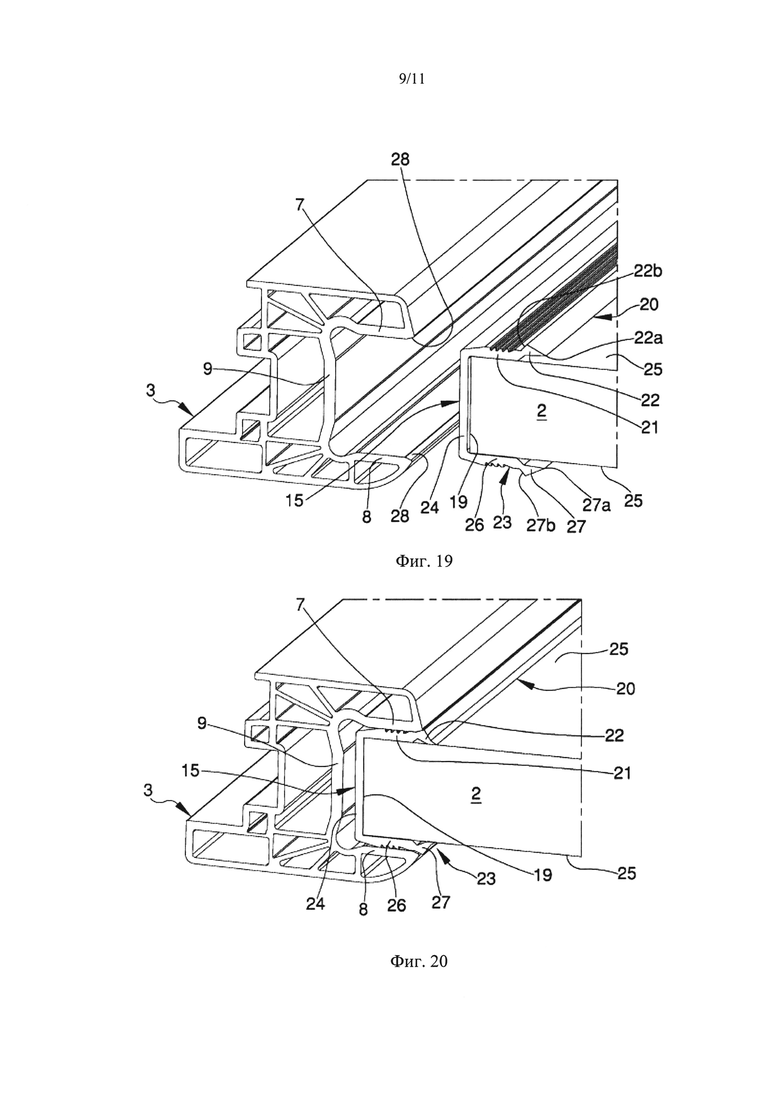

На фиг. 19 и 20 показан еще один вариант способа, в соответствии с настоящим изобретением, последовательно на аксонометрическом, схематическом и частичном видах;

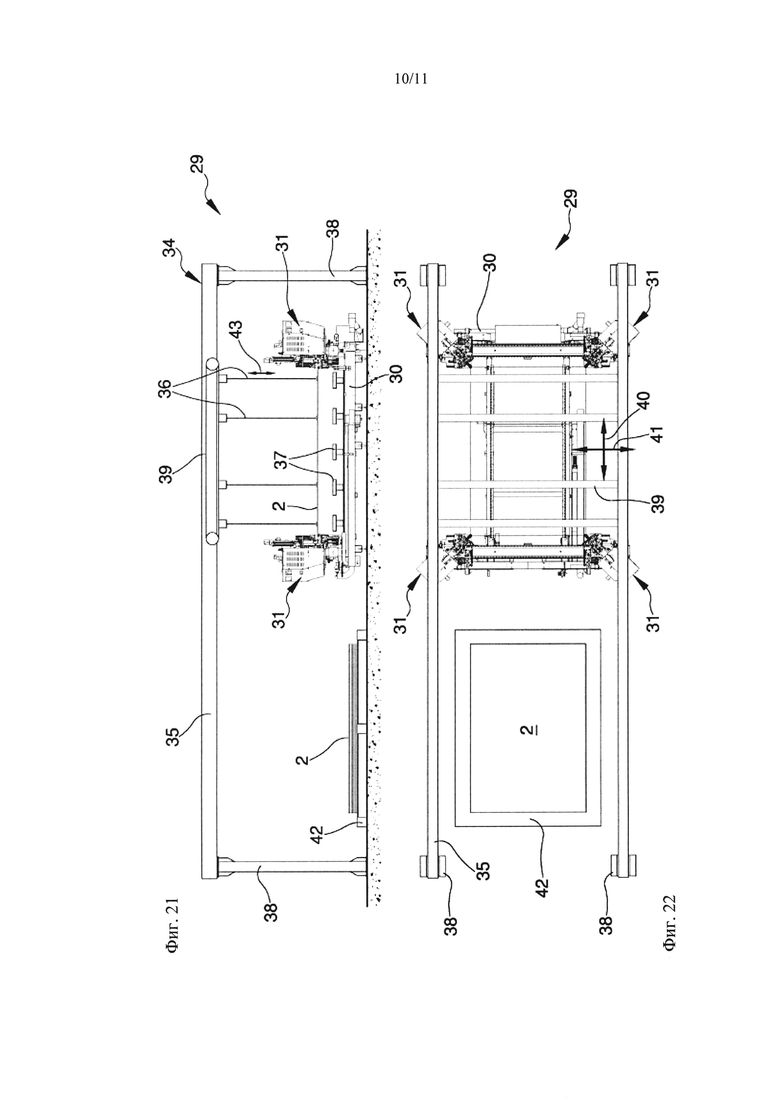

Фиг. 21 представляет собой вид сбоку системы, в соответствии с настоящим изобретением;

Фиг. 22 представляет собой вид сверху системы, в соответствии с настоящим изобретением;

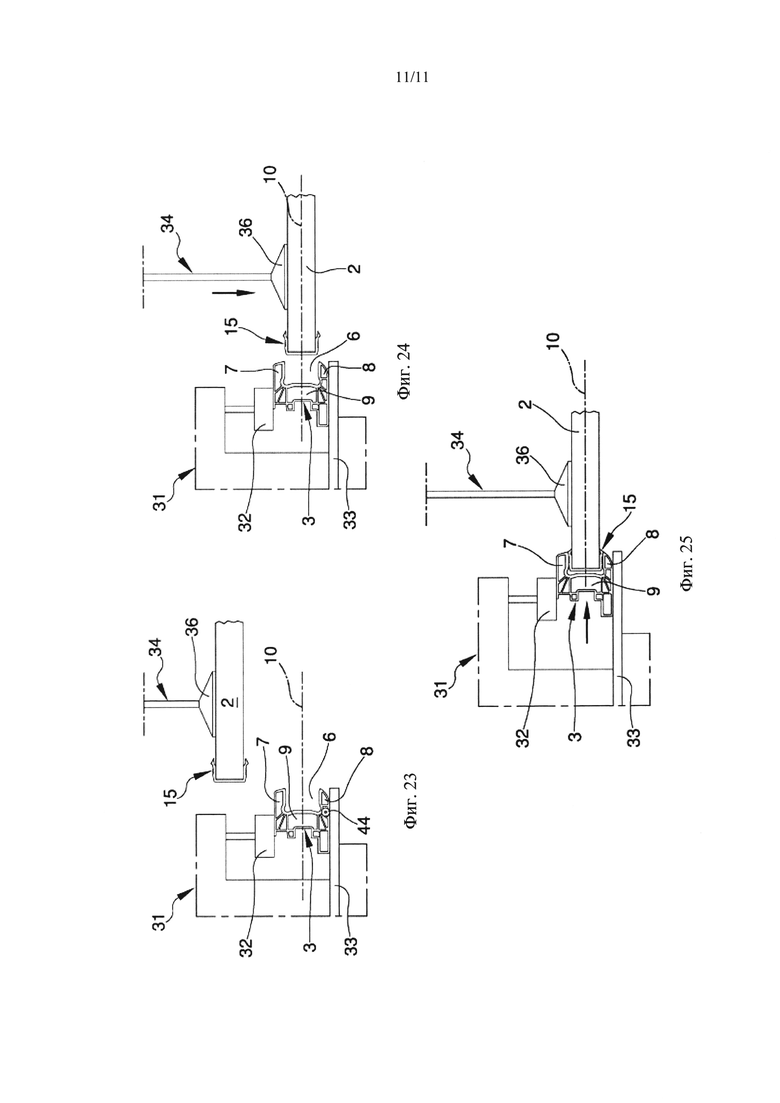

На фиг. 23-25 показана работа системы, в соответствии с настоящим изобретением, последовательно на видах сбоку при увеличенном масштабе.

ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Ссылаясь конкретно на данные фигуры, под 1 в целом обозначено окно/дверь, полученное путем соединения по меньшей мере одной внутренней панели 2 для окон/дверей с множеством пластиковых профилированных элементов 3 для окон/дверей.

Предпочтительно, внутренняя панель 2 выполнена из стекла (однослойного или многослойного), однако не исключено, что она может быть выполнена из органического стекла или другого материала прозрачного или непрозрачного типа.

Внутренняя панель 2 имеет множество периферийных сторон 4.

Предпочтительно, внутренняя панель 2 имеет по существу прямоугольную форму, а периферийные стороны 4 выполнены в количестве четырех и находятся под углом 90° относительно друг друга; однако при этом не исключены альтернативные варианты реализации, в которых внутренняя панель 2 имеет другую форму (например, треугольную, пятиугольную, шестиугольную и т.п.).

Профилированные элементы 3 выполнены, например, из ПВХ, но также не исключены пластиковые материалы термосвариваемого типа, отличного от ПВХ.

Предполагая, что внутренняя панель 2 является прямоугольной, профилированные элементы 3 предоставлены в количестве четырех, по одному для каждой периферийной стороны 4, легко понять, однако, что в случае треугольных внутренних панелей 2 будет использовано три профилированных элемента 3, в случае пятиугольных внутренних панелей 2 будет использовано пять профилированных элементов 3, и так далее.

Каждый профилированный элемент 3 содержит по меньшей мере две области 5 сваривания, выполненные с возможностью соединения с областями 5 сваривания других профилированных элементов 3, для формирования рамы для окон и дверей.

С целью обеспечения возможности соединения путем сваривания, две области 5 сваривания профилированных элементов 3 обрезают под углом 45° для того, чтобы выполнить соединение между двумя последовательными прямоугольными профилированными элементами 3.

Кроме того, каждый профилированный элемент 3 содержит по меньшей мере один продольный паз 6, в который может быть вставлена соответствующая периферийная сторона 4 внутренней панели 2.

Сами профилированные элементы 3 содержат по меньшей мере первую продольную часть 7, ворую продольную часть 8 и третью продольную часть 9, которые взаимно расположены С-образным рисунком, причем первая продольная часть 7 и вторая продольная часть 8 проходят от третьей продольной части 9 и определяют продольный паз 6 между ними.

В рамках настоящего документа под термином «продольное направление» профилированных элементов 3 подразумевается направление их длины; при условии, что данные профилированные элементы 3, как правило, выполнены путем экструзии пластикового материала, то продольное направление совпадает с направлением экструзии.

Первая продольная часть 7, вторая продольная часть 8 и третья продольная часть 9 могут быть выполнены в форме единого монолитного тела, т.е. могут быть экструдированы через матрицу с формой, которая непосредственно придает профилированным элементам 3 С-образную форму.

В качестве альтернативы, продольные профилированные элементы 7, 8, 9 могут быть выполнены отдельно друг от друга с последующей их сборкой; вторая продольная часть 8 и третья продольная часть 9, например, могут быть совместно экструдированы с образованием единого монолитного тела, имеющего по существу L-образную форму, тогда как первую продольную часть 7 экструдируют отдельно и соединяют (например, путем взаимного сцепления) с третьей продольной частью 9 после экструзии.

В любом случае способ и система, в соответствии с настоящим изобретением, обеспечивают использование профилированных элементов 3, в которых перед свариванием продольные части 7, 8, 9 расположены по существу С-образно и определяют продольный паз 6; это представляет собой очень важное отличие по сравнению с обычными технологиями, в которых, в отличие от этого, профилированные элементы образуют L-образную форму и применение стекольного штапика осуществляют только после сваривания.

Расстояние между первой продольной частью 7 и второй продольной частью 8 рассчитано в зависимости от толщины внутренней панели 2; при этом вставку внутренней панели 2 в продольные пазы 6 осуществляют по существу плотно, как будет более подробно описано далее.

Способ, в соответствии с настоящим изобретением, включает следующие этапы:

- обеспечение внутренней панели 2;

- обеспечение множества профилированных элементов 3;

- выполнение этапа механической обработки путем удаления стружки по меньшей мере на одной области 5 сваривания;

- нагревание областей 5 сваривания;

- соединение нагретых областей 5 сваривания друг с другом путем прижатия профилированных элементов 3 друг к другу для поддержания областей 5 сваривания в контакте друг с другом и выполнения рамы для окон/дверей, при этом этап соединения выполняют путем вставки внутренней панели 2 в продольные пазы 6 для выполнения окна/двери 1, которое(ая) образовано(а) рамой из профилированных элементов 3 и внутренней панелью 2, помещенной в раму из профилированных элементов 3.

Выполнение соединения внутренней панели 2 с профилированными элементами 3 в способе, в соответствии с настоящим изобретением, включает следующие этапы:

- расположение внутренней панели 2 в конфигурации вставки, в которой она по существу лежит в одной плоскости с плоскостью 10 лежания продольных пазов 6, имеющей периферийные стороны 4, которые обращены в сторону продольных пазов 6; и

- перемещение профилированных элементов 3 из положения, в котором они находятся на расстоянии друг от друга, в положение сближения друг с другом, в котором внутренняя панель 2 может быть вставлена в продольные пазы 6.

Этап соединения профилированных элементов выполняют по существу путем одновременного прижатия всех профилированных элементов друг к другу.

Иными словами, во время соединения все области 5 сваривания профилированных элементов 3 подвергают совместному прижатию друг к другу, при котором внутренняя панель 2 находится в конфигурации вставки, а все четыре угла рамы из профилированных элементов 3 одновременно стыкуются под углом 90°.

Этап выполнения механической обработки путем удаления стружки выполняют перед этапом нагревания, например, посредством подходящего средства 44 для удаления.

Средство 44 для удаления представляет собой, например, фрезерный резец.

В качестве удобства, этап выполнения механической обработки путем удаления стружки включает этап образования канавки 11 (видна на фиг. 3) по меньшей мере одной из областей 5 сваривания на профилированных элементах 3, этап соединения областей 5 сваривания включает подэтап плавления областей 5 сваривания между собой для образования сварочного шва и подэтап выполнения вмещающего отсека, определенного канавкой 11, в которой выполнен сварочный шов внутри вмещающего отсека.

Этап образования канавки 11, предпочтительно, выполняют посредством операции удаления стружки на периферийной кромке по меньшей мере одного из профилированных элементов 3.

В качестве удобства, канавка 11 может быть выполнена на профилированных элементах 3 таким способом, который подобен тому, что описан в патентных документах WO 2013/132406 A1, WO 2014/122572 А1 и IT 102015000033340.

Средство 44 удаления, в дополнение или в качестве альтернативы выполнению канавки 11, также может, преимущественно, полностью или частично выравнивать области 5 сваривания.

При наличии канавки 11, например, средство 44 удаления может выравнивать части областей 5 сваривания, которые не заняты канавкой как таковой.

В данном случае средство 44 удаления может быть выполнено с возможностью прохождения по существу полностью по областям 5 сваривания при различных рабочих глубинах:

- по краям областей 5 сваривания, при этом рабочая глубина средства 44 удаления больше и является такой, чтобы выполнить канавку 11;

- по оставшимся частям областей 5 сваривания, с другой стороны, рабочая глубина средства 44 удаления меньшей и является такой, что удалить только лишь малый слой пластикового материала, достаточный для разглаживания и выравнивания областей 5 сваривания.

Иными словами, средство 44 удаления используют не только для придания формы канавке 11, но также оно без сомнений полезно для выравнивания стенок и коррекции любых ошибок резки.

Канавка 11 также может быть выполнена на всех продольных частях 7, 8, 9 профилированных элементов 3 или только на некоторых из них.

В возможном варианте реализации изобретения, например, канавка 11 выполнена только на второй продольной части 8 и на третьей продольной части 9, тогда как первая продольная часть 7 полностью выровнена на той же рабочей глубине, что и рабочая глубина канавки 11.

Таким образом, профилированные элементы 3 предназначены для совместного сваривания путем плавления и соединения вторых продольных частей 8 с третьими продольными частями 9 друг с другом, тогда как первые продольные части 7 не нагревают и во время этапа соединения сближают достаточно плотно без плавления.

Предпочтительно, этап нагревания проводят с помощью средства 13 нагревания, которое, например, состоит по меньшей мере из нагревательного элемента с нагревательной пластиной, имеющей две стороны, находящиеся друг напротив друга, на которые помещаются две области 5 сваривания для вхождения в контакт.

Элемент 13 сваривания с нагревательной пластиной состоит, например, из нагревательного элемента, имеющего по существу форму пластины.

При реализации на практике, области 5 сваривания нагревают путем сближения профилированных элементов 3 с противоположных сторон и их прижатия к сторонам элемента 13 сваривания с нагревательной пластиной.

Предпочтительно, во время этапа нагревания используют множество элементов 13 сваривания с нагревательной пластиной, по одному для каждого угла каркаса профилированных элементов 3.

В конкретном варианте реализации, показанном на фиг. 3-6, этап нагревания выполняют при расположении внутренней панели 2 снаружи продольных пазов 6 между этапом нагревания и частью этапа соединения, которая длится менее 2 секунд, в течение которых внутренняя панель 2 вставляется в продольные пазы 6.

В данном варианте реализации профилированные элементы 3 сначала размещают по существу в одной плоскости, при этом области 5 сваривания взаимно обращены попарно, а продольные пазы 6 обращены друг к другу попарно, как показано на фиг. 3, тогда как внутренняя панель 2 не находится в конфигурации вставки.

Профилированные элементы 3 поддерживают на расстоянии друг от друга, а между областями 5 сваривания расположены элементы 13 сваривания с нагревательной пластиной, обращенные в сторону соответствующих областей 5 сваривания и по существу параллельно им и, таким образом, под углом наклона 45° относительно продольных направлений профилированных элементов 3.

Одновременное сближение профилированных элементов 3 с элементами 13 сваривания с нагревательной пластиной приводит области 5 сваривания в контакт с элементами 13 сваривания с нагревательной пластиной для их нагревания; при этом перемещение профилированных элементов 3 осуществляется в направлениях, которые перпендикулярны самим профилированным элементам (фиг. 4).

В данной точке профилированные элементы 3 отдаляются, элементы 13 сваривания с нагревательной пластиной удаляются, а внутренняя панель 2 помещается в конфигурацию вставки, в которой она лежит по существу в одной плоскости с плоскостью 10 лежания продольных пазов 6 (фиг. 5).

Профилированные элементы 3, которые расположены в положении на расстоянии друг от друга, наконец перемещаются в положение сближения друг с другом; при этом данное смещение предназначено, во-первых, для вставки внутренней панели 2 в продольные пазы 6 и, в конечном итоге, для сближения и прижатия областей 5 сваривания для их соединения (фиг. 6).

В примере, в котором профилированные элементы 3 перемещены на расстояние от элементов 13 сваривания с нагревательной пластиной, этап нагревания завершается, а в примере, в котором нагретые области 5 сваривания входят в контакт, этап соединения, напротив, начинается.

Из этого следует, что во время соединения:

- профилированные элементы 3 и элементы 13 сваривания с нагревательной пластиной должны быть перемещены на расстояние;

- внутренняя панель 2 должна быть помещена в конфигурацию вставки;

- профилированные элементы 3 должны быть повторно сближены для вставки внутренней панели 2 в продольные пазы 6 вместе с помещением областей 5 сваривания в контакт друг с другом.

С учетом того, что время соединения составляет менее 2 секунд (но, более подробно, менее 1 секунды и, предпочтительно, около 200 миллисекунд), указанные выше операции выполняют при высокой скорости для предотвращения излишнего охлаждения нагретых областей 5 нагревания перед вхождением в контакт, ставя под угрозу их соединение.

Для уменьшения времени выполнения и скорости перемещения профилированных элементов 3 в альтернативном варианте реализации, показанном на фиг. 7-10, предусмотрено, что после этапа механической обработки путем удаления стружки выполняют этап нагревания при частичной вставке внутренней панели 2 по меньшей мере в один из продольных пазов 6, между этапом нагревания и частью этапа соединения, которая длится менее 2 секунд, во время которого профилированный элемент 3, соответствующий по меньшей мере одному из продольных пазов 6, перемещается из положения частичной вставки в положение полной вставки.

В качестве удобства, во время этапа нагревания внутренняя панель 2 частично вставлена во все продольные пазы 6 и, иными словами, все профилированные элементы 3 одновременно располагаются в положении частичной вставки.

Профилированные элементы 3 изначально располагают полностью таким же образом, что и в варианте реализации, показанном на фиг. 3, то есть они лежат по существу в одной плоскости, при этом области 5 сваривания взаимно обращены друг к другу попарно и продольные пазы 6 обращены друг к другу попарно; а внутренняя панель 2, с другой стороны, в отличие от того, что предусмотрено в предыдущем варианте реализации, расположена в конфигурации вставки.

В варианте реализации, показанном на фиг. 7-10, элементы 13 сваривания с нагревательной пластиной содержат по меньшей мере вырез 14, который по меньшей мере частично дополняет поперечное сечение внутренней панели 2 и может быть расположен так, чтобы по меньшей мере частично охватывать периферийные стороны 4 внутренней панели 2.

В положении, показанном на фиг. 7, все элементы 13 сваривания с нагревательной пластиной расположены так, чтобы частично охватывать периферийные стороны 4 внутренней панели 2 и, в частности, ее углы.

Профилированные элементы 3 поддерживают на расстоянии друг от друга, а между областями 5 сваривания расположены элементы 13 сваривания с нагревательной пластиной, обращенные в сторону соответствующих областей 5 сваривания и по существу параллельно им и, таким образом, под углом наклона 45° относительно продольных направлений профилированных элементов 3.

Описанное сближение профилированных элементов 3 с элементами 13 сваривания с нагревательной пластиной сначала переводит профилированные элементы 3 в положение частичной вставки, в котором, при практическом выполнении, периферийные стороны 4 внутренней панели 2 частично вставлены в продольные пазы 6, и затем проталкивает области 5 сваривания для вхождения в контакт с элементами 13 сваривания с нагревательной пластиной для их нагревания; при этом перемещение профилированных элементов 3 выполняют также в данном случае вдоль направлений, которые перпендикулярны самим профилированным элементам (фиг. 8).

В данной точке профилированные элементы 3 несколько перемещены на расстояние от элементов 13 сваривания с нагревательной пластиной, оставаясь при этом неподвижными вокруг периферийных сторон 4 внутренней панели 2.

Таким образом, элементы 13 сваривания с нагревательной пластиной перемещаются на расстояние от профилированных элементов 3 и от внутренней панели 2 путем их скольжения в направлениях под углом 45° относительно профилированных элементов 3 и в одной плоскости с элементами сваривания с нагревательной пластиной 13 (фиг. 9).

Профилированные элементы 3, которые по-прежнему находятся в положении частичной вставки, окончательно сближаются с их помещением в положение полной вставки, в котором области 5 сваривания сближены и прижаты друг к другу для их соединения (фиг. 10).

В примере, в котором профилированные элементы 3 перемещены на расстояние от элементов 13 сваривания с нагревательной пластиной, этап нагревания завершается, а в примере, в котором нагретые области 5 сваривания входят в контакт, этап соединения, напротив, начинается.

Из этого следует, что во время соединения внутренняя панель 2 уже помещена в конфигурацию вставки, а ход, который должны пройти профилированные элементы 3, существенно короче, чем тот, который должны пройти профилированные элементы, показанные на фиг. 3-6.

Еще в одном варианте реализации, показанном на фиг. 11-15, в отличие от этого, после этапа механической обработки путем удаления стружки выполняют этап нагревания при вставке внутренней панели 2 полностью внутри по меньшей мере одного из продольных пазов 6, между этапом нагревания и этапом соединения, который длится менее 2 секунд, во время которого профилированный элемент, соответствующий по меньшей мере одному из продольных пазов 6 остается по существу неподвижным относительно внутренней панели 2 и, иными словами, он остается в положении, в котором он полностью вставлен.

Более подробно, в данном случае профилированные элементы, в качестве удобства, разделены на пару первых профилированных элементов 3а, расположенных на противоположных сторонах относительно внутренней панели 2, и пару вторых профилированных элементов 3b, которые также расположены на противоположных сторонах относительно внутренней панели 2; при этом первые профилированные элементы 3а и вторые профилированные элементы 3b, если рассматривать их без отличия друг от друга, в целом обозначены ссылочной позицией 3.

Во время этапа нагревания внутренняя панель 2 полностью вставлена внутрь продольных пазов 6 первых профилированных элементов 3а и частично вставлена внутрь продольных пазов 6 вторых профилированных элементов 3b.

Иными словами, сразу после размещения внутренней панели 2, первые профилированные элементы 3а помещаются непосредственно в положение полной вставки и более не перемещаются; вторые профилированные элементы 3b, в отличие от этого, выполнены с возможностью помещения в положение частичной вставки и только потом в положение полной вставки.

Профилированные элементы 3 изначально располагают полностью таким же образом, что и в варианте реализации, показанном на фиг. 7, т.е. они лежат по существу в одной плоскости, при этом области 5 сваривания взаимно обращены друг к другу попарно и продольные пазы 6 обращены друг к другу попарно; тогда как внутренняя панель 2 расположена в конфигурации вставки.

Даже в варианте реализации, показанном на фиг. 11-15, элементы 13 сваривания с нагревательной пластиной содержат по меньшей мере вырез 14, который по меньшей мере частично дополняет поперечное сечение внутренней панели 2 и может быть расположен так, чтобы по меньшей мере частично охватывать периферийные стороны 4 внутренней панели 2; при этом в начальном положении, показанном на фиг. 11, однако, все элементы 13 сваривания с нагревательной пластиной отделены и находятся на расстоянии относительно внутренней панели 2.

Для сваривания профилированных элементов 3 вокруг внутренней панели 2, первые профилированные элементы 3а первыми сближаются друг с другом путем их перемещения в направлении, которое перпендикулярно им, до достижения ими положения полной вставки (фиг. 12).

В данной точке элементы 13 сваривания с нагревательной пластиной расположены напротив областей 5 сваривания первых профилированных элементов 3а, а вторые профилированные элементы 3b сближаются, также располагая их области 5 сваривания на элементах 13 сваривания с нагревательной пластиной.

Смещение вторых профилированных элементов 3b выполняют в направлении, которое перпендикулярно им, и происходит так, чтобы насадить их на соответствующие периферийные стороны 4, при этом они также достигают положения частичной вставки.

Поддержание профилированных элементов 3 напротив элементов 13 сваривания с нагревательной пластиной обеспечивает возможность одновременного нагревания всех областей 5 сваривания (фиг. 13).

В данной точке вторые профилированные элементы 3b перемещаются на расстояние от элементов 13 сваривания с нагревательной пластиной; в зависимости от того, насколько длинным является ход отдаления, вторые профилированные элементы 3b могут быть полностью извлечены из внутренней панели 2 или остаться закрепленными вокруг периферийных сторон 4 внутренней панели 2.

После этого, элементы 13 сваривания с нагревательной пластиной перемещают на расстояние от профилированных элементов 3 и от внутренней панели 2 путем их скольжения, прежде всего, в первом направлении, которое параллельно первым профилированным элементам 3а, для их перемещения на расстояние от первых профилированных элементов 3а и затем во втором направлении под углом 45° относительно первых профилированных элементов 3а и в одной плоскости с элементами 13 сваривания с нагревательной пластиной (фиг. 14).

Сразу после извлечения элементов 13 сваривания с нагревательной пластиной, вторые профилированные элементы 3b окончательно сближены, располагая их также в положение полной вставки, в котором их области 5 сваривания соединены с областями 5 сваривания первых профилированных элементов 3а и прижаты друг к другу для их соединения (фиг. 15).

В варианте реализации, показанном на фиг. 11-15, этап нагревания завершают, когда вторые профилированные элементы 3b перемещают на расстояние от элементов 13 сваривания с нагревательной пластиной, при этом последние перемещают на расстояние от первых профилированных элементов 3а; а этап соединения, напротив, начинается, когда нагретые области 5 сваривания входят в контакт друг с другом.

Таким образом, даже в вариантах реализации, показанных на фиг. 11-15, во время соединения внутренняя панель 2 уже помещена в конфигурацию вставки, а ход, который должны пройти профилированные элементы 3, весьма короче, чем тот, который должны пройти профилированные элементы, показанные на фиг. 3-6.

Во всех вариантах реализации, показанных на фиг. 3-15, профилированные элементы 3 содержат по меньшей мере один уплотнительный элемент 15, связанный по меньшей мере с одной из первой продольной части 7 и второй продольной части 8.

В частности, уплотнительный элемент 15, который состоит из обшивки из резины или другого подобного материала, связан с первой продольной частью 7 вдоль ее одного продольного края.

Во время вставки внутренней панели 2 в продольные пазы 6, периферийные стороны 4 скользят внутри профилированных элементов 3, а уплотнительный элемент 15 выполнен таким образом, что обеспечивает возможность скольжения путем его проскальзывания по поверхности внутренней панели 2.

Для облегчения вставки внутренней панели 2 в продольные пазы 6, в частности, при наличии уплотнительного элемента 15 на профилированных элементах 3, но не только на них, способ, в соответствии с настоящим изобретением, в качестве удобства, может предусматривать дополнительный этап, который заключается в разнесении первой продольной части 7 и второй продольной части 8, т.е. в их перемещении на небольшое расстояние друг от друга.

Этап разнесения выполняют посредством применения присасывающих элементов 16, таких как присоски или т.п., к поверхностям первой продольной части 7 и/или второй продольной части 8 снаружи продольного паза 6, и посредством применения усилия 17 к присасывающим элементам 16 в направлении разнесения первой продольной части 7 и второй продольной части 8 (фиг. 16).

В качестве альтернативы, этап разнесения выполняют посредством вставки элементов 18 для разнесения внутрь продольного паза 6.

Элементы 18 для разнесения выполнены с возможностью размещения в активном положении, в котором они толкают первую продольную часть 7 и вторую продольную часть 8 в направлении перемещения друг от друга (фиг. 17) и, когда внутренняя панель 2 вставлена в продольную канавку 6, на них толкают периферийные стороны 4 в пассивном положении, в котором они останавливаются для разнесения первой продольной части 7 и второй продольной части 8.

Элементы 18 для разнесения более не удалены из профилированных элементов 3 и предназначены для того, чтобы оставаться заделанными внутри окна/двери 1.

В качестве альтернативы или в комбинации с уплотнительным элементом 15, связанным с профилированными элементами 3, представляется возможным обеспечение уплотнительного элемента 15, связанного с периферийными сторонами 4 внутренней панели 2.

На фиг. 18 показан вариант реализации, в котором уплотнительный элемент 15 точно связан с внутренней панелью 2 вдоль боковой кромки 19 периферийных сторон 4, обращенных в сторону третьей продольной части 9 профилированных элементов 3.

Таким образом, уплотнительный элемент 15 остается полностью заключенным внутри продольных пазов 6, когда профилированные элементы 3 сварены друг с другом.

На фиг. 19 и 20 показан еще один вариант способа, в соответствии с настоящим изобретением, в котором предусмотрен дополнительный этап, который заключается во вставке по меньшей мере одного специального уплотнительного элемента 15 между по меньшей мере одним из профилированных элементов 3 и по меньшей мере одной из периферийных сторон 4, при этом уплотнительный элемент 15 выполнен в следующей форме.

Уплотнительный элемент 15 содержит по меньшей мере первую продольную полосу 20, выполненную с возможностью вставки между первой продольной частью 7 и внутренней панелью 2, при этом первая продольная полоса 20 имеет поперечное сечение, разделенное на:

- по меньшей мере первую базовую секцию 21, выполненную с возможностью оставаться прикрепленной к внутренней панели 2; и

- по меньшей мере первую секцию 22 сваривания, выступающую относительно первой базовой секции 21 и имеющую первый острый край 22а и первый активирующий край 22b, при этом первая секция 22 сваривания соединена с первой базовой секцией 21 с возможностью перемещения между положением покоя, в котором первый острый край 22а перемещен на расстояние от внутренней панели 2, и рабочим положением, в котором первый острый край 22а находится на внутренней панели 2, вставка внутренней панели 2 в продольные пазы 6 обеспечивает возможность приведения первого активирующего края 22b в контакт с первой продольной частью 7 и перемещения первой секции 22 сваривания из положения покоя в рабочее положение.

Преимущественно, уплотнительный элемент 15 также содержит по меньшей мере вторую продольную полосу 23, выполненную с возможностью вставки между второй продольной частью 8 и внутренней панелью 2, и по меньшей мере третью продольную полосу 24, выполненную с возможностью вставки между третьей продольной частью 9 и внутренней панелью 2.

Первая продольная полоса 20, вторая продольная полоса 23 и третья продольная полоса 24 расположены по существу С-образным рисунком и предназначены для прикрепления для покрытия периферийных сторон 4 внутренней панели 2 на трех поверхностях, а именно, на части двух основных сторон 25 и на боковом краю 10 внутренней панели 2.

В частности, ширина третьей продольной полосы 24 по существу равна толщине внутренней панели 2, так что уплотнительный элемент 15 по существу плотно охватывает периферийные стороны 4.

В качестве удобства, вторая продольная полоса 23 по существу идентична первой продольной полосе 20 и, в действительности, имеет поперечное сечение, разделенное на:

- по меньшей мере вторую базовую секцию 26, выполненную с возможностью оставаться прикрепленной к внутренней панели 2; и

- по меньшей мере вторую секцию 27 сваривания, выступающую относительно второй базовой секции 26 и имеющую второй острый край 27а и второй активирующий край 27b, при этом вторая секция 27 сваривания соединена со второй базовой секцией 26 с возможностью перемещения между положением покоя, в котором второй острый край 27а перемещен на расстояние от внутренней панели 2, и рабочим положением, в котором второй острый край 27а находится на внутренней панели 2, вставка внутренней панели 2 в продольные пазы 6 обеспечивает возможность приведения второго активирующего края 27b в контакт со второй продольной частью 8 и перемещения второй секции 27 сваривания из положения покоя в рабочее положение.

При реализации на практике, первая базовая секция 21 и вторая базовая секция 26 образуют неподвижную часть уплотнительного элемента 15, поскольку сразу после закрепления на основных сторонах 25 они не могут перемещаться относительно внутренней панели 2 за счет С-образной формы уплотнительного элемента 15.

Во время вставки внутренней панели 2 в продольные пазы 6, в действительности, первая продольная часть 7 и вторая продольная часть 8 скользят по уплотнительному элементу 15, однако без его перемещения, за счет того, что данное смещение предотвращено благодаря наличию третьей продольной полосы 24, которая удерживает вместе первую продольную полосу 20 и вторую продольную полосу 23.

Таким образом, вариант реализации изобретения, показанный на фиг. 19 и 20, является весьма преимущественным за счет того, что он обеспечивает возможность установки уплотнительного элемента 15 на внутренней панели 2 даже без использования адгезивных материалов, таких как клей или т.п.

Однако не могут быть исключены альтернативные варианты реализации изобретения, в которых первая продольная полоса 20 и вторая продольная полоса 23 соединены с внутренней панелью 2 путем приклеивания, в случае чего уплотнительный элемент 15 также может быть без третьей продольной полосы 24.

Однако не могут быть исключены альтернативные варианты реализации изобретения, в которых у уплотнительного элемента 15 отсутствует как вторая продольная полоса 23, так и третья продольная полоса 24, и он содержит только первую продольную полосу 20, приклеенную к внутренней панели 2.

Первая секция 22 сваривания и вторая секция 27 сваривания образуют подвижную часть уплотнительного элемента 15, поскольку они перемещаются из положения покоя в рабочее положение в тот момент, когда внутренняя панель 2 вставляется в продольные пазы 6.

С этой целью первый активирующий край 22b и второй активирующий край 27b состоят из наклоненных поверхностей для вхождения в контакт с соответствующими активирующими поверхностями 28, которые также наклонены, на первой продольной части 7 и на второй продольной части 8.

Относительно плоскости 10 лежания, образованной продольными пазами 6 после вставки внутренней панели 2, поверхности, которые образуют первый активирующий край 22b и второй активирующий край 27b, наклонены под углом 20°-40°, предпочтительно 30°, тогда как активирующие поверхности 28 наклонены под углом 10°-30°, предпочтительно 20°.

Когда активирующие поверхности 28 входят в контакт с активирующими краями 22b, 27b, они толкают секции 22, 27 сваривания для перемещения из положения покоя в рабочее положение путем помещения острых краев 22а, 27а на внутреннюю панель 2.

Данное конкретное решение позволяет обеспечить герметичность уплотнительного элемента 15 как от влаги, так и от пыли и грязи, которые никаким образом не могут попадать под уплотнительный элемент 15.

Для производства окон/дверей 1, в соответствии с условиями описанного выше способа, настоящее изобретение также относится к системе 29, предназначенной для этой цели.

Система 29 содержит:

- базовый каркас 30 для размещения на земле;

- множество машин 31 для сваривания, установленных на базовом каркасе 30 и каждая из которых содержит:

- по меньшей мере одну пару удерживающих элементов 32, выполненных с возможностью удержания соответствующего профилированного элемента 3;

- средство 44 удаления, которое пригодно для механической обработки путем удаления стружки по меньшей мере с одной области 5 сваривания;

- средство 13 нагревания для нагревания областей 5 сваривания;

- средство 33 скольжения удерживающих элементов 32, которое выполнено с возможностью перемещения профилированных элементов 3 между положением, в котором они находятся на расстоянии друг от друга, и положением сближения друг с другом, в котором нагретые области 5 сваривания могут быть соединены друг с другом путем прижатия профилированных элементов 3 друг к другу для поддержания областей 5 сваривания в контакте друг с другом и для образования рамы для окон/дверей 1; и

- по меньшей мере один поддерживающий узел 34 для поддержания внутренней панели 2, который связан с базовым каркасом 30 и выполнен с возможностью помещения внутренней панели 2 в конфигурацию вставки, в которой она находится по существу в одной плоскости с плоскостью 10 лежания продольных пазов 6, при этом смещение профилированных элементов 3 из положения, в котором они находятся на расстоянии друг от друга, в положение сближения друг с другом обеспечивает возможность по меньшей мере частичной вставки внутренней панели 2 в продольные пазы 6 для образования окна/двери 1.

Преимущественно, машины 31 для сваривания представляют собой машины такого типа, который представлен в патентных документах WO 2013/132406 A1, WO 2014/122572 А1 и IT 102015000033340.

Система 29, показанная на фигурах, предназначена для производства окон/дверей 1 прямоугольной формы и, таким образом, оснащена четырьмя машинами 31 для сваривания, выполненными с возможностью сваривания профилированных элементов 3 в четырех углах окна/двери 1.

По меньшей мере одна из машин 31 для сваривания установлена на базовом каркасе 30 путем вставки средства смещения, при этом расстояние машин 31 для сваривания между собой может быть отрегулировано в зависимости от размеров окна/двери 1.

В качестве удобства, одна из машин 31 для сваривания установлена на базовом каркасе 30 в неподвижном положении, тогда как остальные машины 31 для сваривания связаны со средством смещения и их положение может быть изменено относительно неподвижной машины 31 для сваривания в зависимости от размеров окна/двери 1.

Однако не могут быть исключены альтернативные варианты реализации, в которых все машины 31 для сваривания являются подвижными.

Плоскость 10 лежания, в которой лежат все профилированные элементы, является по существу горизонтальной, а поддерживающий узел 34 содержит средство 35, 36, 37 поднятия и опускания, выполненное с возможностью поднятия внутренней панели 2, которая уже расположена горизонтально, на высоту плоскости 10 лежания. Средство 35, 36, 37 поднятия и опускания содержит:

- по меньшей мере одну несущую конструкцию 35, расположенную над базовым каркасом 30 так, чтобы возвышаться над машинами 31 для сваривания; и

- по меньшей мере одно захватное устройство 36, которое выполнено с возможностью захвата внутренней панели 2 сверху и соединено с несущей конструкцией 35 с возможностью перемещения по меньшей мере в одном вертикальном направлении 43.

Несущая конструкция 35, например, соединена с вертикальными стойками 38, которые обеспечивают возможность ее размещения на земле.

В отличие от этого, захватное устройство 36 представляет собой устройство присасывающего типа и состоит, например, из множества присосок.

В качестве удобства, захватное устройство 36 соединено с конвейерным устройством 39, которое установлено скользящим образом на несущей конструкции 35 и которое обеспечивает возможность перемещения самого захватного устройства не только в вертикальном направлении 43, но также и в двух горизонтальных направлениях 40, 41, которые перпендикулярны друг другу, так чтобы обеспечить возможность центрирования внутренней панели 2 относительно положения машин 31 для сваривания.

Конвейерное устройство 39 также предназначено для захвата внутренней панели 2 из склада 42.

В этом отношении следует отметить, что система 29 содержит по меньшей мере один склад 42 для хранения множества внутренних панелей 2, который находится на земле за базовым каркасом 30 и над которым также возвышается несущая конструкция 35; таким образом, за счет скольжения вдоль несущей конструкции 35, захватное устройство 36 может перемещаться из склада 42 в место, приближенное к базовому каркасу 30, и наоборот.

Таким образом, легко понять, что поддерживающий узел 34 выполнен с возможностью перемещения внутренних панелей 2 из склада 42 в конфигурацию вставки.

Для упрощения перемещения внутренних панелей 2 в место, приближенное к машинами 31 для сваривания, средство 35, 36, 37 поднятия и опускания может содержать по меньшей мере одну опорную базу 37 для внутренней панели 2, подвергающейся машинной обработке.

В частности, опорная база 37 расположена по существу вблизи базового каркаса 30 и заключена в пространстве, ограниченном машинами 31 для сваривания, и ниже плоскости 10 лежания.

Опорная база 37 также может подниматься и опускаться, и она может быть использована для поднятия внутренней панели 2 на высоту плоскости 10 лежания вместо захватного устройства 36.

Иными словами, захватное устройство 36 может быть использовано для:

- захвата внутренних панелей 2 из склада 42 и помещения их непосредственно в конфигурацию вставки, поддерживая их висящими сверху;

- захвата внутренних панелей 2 из склада 42 и размещения их на опорной базе 37, на которой они остаются на высоте, которая ниже, чем высота плоскости 10 лежания, и поднимаются только при необходимости.

Работу системы 29 можно легко понять из представленного выше описания способа, в соответствии с изобретением, который может быть реализован посредством самой системы.

Схематическая и упрощенная версия работы системы 29 показана на фиг. 23-25, на которых ее используют для работы с профилированными элементами 3, внутренней панели 2 и уплотнительным элементом 15 конкретного типа, показанными на фиг. 19 и 20.

В данном случае внутренняя панель 2 достигает системы 29 уже при наличии прикрепленного уплотнительного элемента 15 и, сразу после захвата захватным устройством 36, переносится в место, приближенное к машинам 31 для сваривания, куда предварительно были загружены профилированные элементы 3, зафиксированные с помощью соответствующих удерживающих элементов 32 и подвергнутые этапу механической обработки путем удаления стружки с помощью средства 44 удаления (фиг. 23).

Таким образом, система 29 работает автоматически для помещения внутренней панели 2 сначала в конфигурацию вставки (фиг. 24), а затем для перемещения удерживающих элементов 32 вдоль средства 33 скольжения путем сближения профилированных элементов 3 с внутренней панелью 2 и вставки периферийных сторон 4 в продольные пазы 6 вместе с уплотнительным элементом 15 (фиг. 26).

При практической реализации было обнаружено, что описанное изобретение достигает поставленных целей.

В этом отношении следует подчеркнуть, что конкретное решение по снабжению способа и системы средством удаления и поддерживающим узлом, в соответствии с настоящим изобретением, обеспечивает возможность изготовления на единой рабочей станции готовых и завершенных окон/дверей, в которых рама уже уплотнена вокруг внутренней панели и которые не требуют последующих процессов окончательной обработки для удаления сварочных швов или операций «остекления».

Вместо этого, профилированные элементы проходят машинную обработку на машинах для сваривания посредством средств удаления для получения герметизации без шва между профилированными элементами, что выполняют непосредственно вдоль периметра внутренней панели.

Изобретение относится к способу и системе для производства окон/дверей. Способ производства окон/дверей (1) включает следующие этапы: обеспечение по меньшей мере одной внутренней панели (2) для окон/дверей; обеспечение множества пластиковых профилированных элементов (3) для окон/дверей, при этом каждый из профилированных элементов (3) содержит по меньшей мере две области (5) сваривания, выполненные с возможностью соединения с областями (5) сваривания других профилированных элементов (3), и по меньшей мере один продольный паз (6), в который может быть вставлена соответствующая периферийная сторона (4) внутренней панели (2); выполнение этапа механической обработки путем удаления стружки по меньшей мере на одной области (5) сваривания; нагревание областей (5) сваривания; соединение нагретых областей (5) сваривания друг с другом путем прижатия профилированных элементов (3) друг к другу для поддержания областей (5) сваривания во взаимном контакте и выполнения рамы для окон/дверей, при этом соединение выполняют путем вставки внутренней панели (2) в продольные пазы (6) для выполнения окна/двери (1), которое(ая) образовано(а) рамой и внутренней панелью (2), помещенной в раму. 2 н. и 19 з.п. ф-лы, 25 ил.

1. Способ производства окон/дверей (1), отличающийся тем, что он включает следующие этапы:

- обеспечение по меньшей мере одной внутренней панели (2) для окон/дверей;

- обеспечение множества пластиковых профилированных элементов (3) для окон/дверей, при этом каждый из указанных профилированных элементов (3) содержит по меньшей мере две области (5) сваривания, выполненные с возможностью соединения с областями (5) сваривания других профилированных элементов (3), и по меньшей мере один продольный паз (6), в который может быть вставлена соответствующая периферийная сторона (4) указанной внутренней панели (2);

- выполнение этапа механической обработки путем удаления стружки по меньшей мере на одной из указанных областей (5) сваривания;

- нагревание указанных областей (5) сваривания;

- соединение указанных нагретых областей (5) сваривания друг с другом путем прижатия указанных профилированных элементов (3) друг к другу для поддержания указанных областей (5) сваривания во взаимном контакте и выполнения рамы для окон/дверей, при этом указанное соединение выполняют путем вставки указанной внутренней панели (2) в указанные продольные пазы (6) для выполнения окна/двери (1), которое(ая) образовано(а) указанной рамой и указанной внутренней панелью (2), помещенной в указанную раму;

- а указанный этап нагревания выполняют при расположении указанной внутренней панели (2) снаружи указанных продольных пазов (6) между указанным нагреванием и указанным соединением, которое длится менее 2 секунд, в течение которых указанная внутренняя панель (2) вставляется в указанные продольные пазы (6).

2. Способ по п. 1, отличающийся тем, что включает следующие этапы:

- размещение указанной внутренней панели (2) в конфигурацию вставки, в которой она лежит по существу в одной плоскости с плоскостью (10) лежания указанных продольных пазов (6); и

- перемещение указанных профилированных элементов (3) из положения, в котором они находятся на расстоянии друг от друга, в положение сближения друг с другом, при этом указанное перемещение обеспечивает возможность вставки указанной внутренней панели (2) в указанные продольные пазы (6).

3. Способ по одному или более предыдущим пунктам, отличающийся тем, что указанное соединение выполняют по существу путем одновременного прижатия всех указанных профилированных элементов (3) друг к другу.

4. Способ по одному или более предыдущим пунктам, отличающийся тем, что указанный этап механической обработки путем удаления стружки включает этап образования канавки (11) по меньшей мере одной из указанных областей (5) сваривания на профилированных элементах (3), указанный этап соединения областей (5) сваривания включает подэтап плавления областей (5) сваривания между собой для образования сварочного шва и подэтап выполнения вмещающего отсека, определенного указанной канавкой (11), в которой выполнен сварочный шов внутри указанного вмещающего отсека.

5. Способ по п. 4, отличающийся тем, что указанный этап образования канавки (11) выполняют посредством операции удаления стружки на периферийном крае по меньшей мере одного из указанных профилированных элементов (3).

6. Способ по одному или более предыдущим пунктам, отличающийся тем, что указанное нагревание выполняют при вставке указанной внутренней панели (2) частично внутрь по меньшей мере одного из указанных продольных пазов (6) между указанным нагреванием и указанным соединением, которое длится менее 2 секунд, в течение которых профилированный элемент (3), соответствующий указанному по меньшей мере одному из продольных пазов (6), перемещается из положения частичной вставки в положение полной вставки.

7. Способ по одному или более предыдущим пунктам, отличающийся тем, что указанное нагревание выполняют при вставке указанной внутренней панели (2) полностью внутрь по меньшей мере одного из указанных продольных пазов (6) между указанным нагреванием и указанным соединением, которое длится менее 2 секунд, в течение которых профилированный элемент (3), соответствующий указанному по меньшей мере одному из продольных пазов (6), остается по существу неподвижным относительно указанной внутренней панели (2).

8. Способ по одному или более предыдущим пунктам, отличающийся тем, что указанные профилированные элементы (3) содержат по меньшей мере первую продольную часть (7), ворую продольную часть (8) и третью продольную часть (9), которые взаимно расположены С-образным рисунком, причем указанная первая продольная часть (7) и указанная вторая продольная часть (8) проходят от указанной третьей продольной части (9) и определяют указанный продольный паз (6) между ними.

9. Способ по п. 8, отличающийся тем, что включает этап разнесения указанной первой продольной части (7) и указанной второй продольной части (8) для облегчения вставки указанной внутренней панели (2) в указанные продольные пазы (6).

10. Способ по п. 8 или 9, отличающийся тем, что указанные профилированные элементы (3) содержат по меньшей мере один уплотнительный элемент (15), связанный по меньшей мере с одной из указанной первой продольной части (7) и указанной второй продольной части (8).

11. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанная внутренняя панель (2) содержит по меньшей мере уплотнительный элемент (15), связанный с указанными периферийными сторонами (4).

12. Способ по одному или более из предыдущих пунктов, отличающийся тем, что включает вставку по меньшей мере одного уплотнительного элемента (15) между по меньшей мере одним из указанных профилированных элементов (3) и по меньшей мере одной из указанных периферийных сторон (4) внутренней панели (2), при этом указанный уплотнительный элемент (15) содержит по меньшей мере первую продольную полосу (20), выполненную с возможностью вставки между указанной первой продольной частью (7) и указанной внутренней панелью (2), причем указанная первая продольная полоса (20) имеет поперечное сечение, разделенное на:

- по меньшей мере первую базовую секцию (21), выполненную с возможностью оставаться прикрепленной к указанной внутренней панели (2); и

- по меньшей мере первую секцию (22) сваривания, выступающую относительно указанной первой базовой секции (21) и имеющую первый острый край (22а) и первый активирующий край (22b), при этом указанная первая секция (22) сваривания соединена с указанной первой базовой секцией (21) с возможностью перемещения между положением покоя, в котором указанный первый острый край (22а) перемещен на расстояние от указанной внутренней панели (2), и рабочим положением, в котором указанный первый острый край (22а) находится на указанной внутренней панели (2), вставка указанной внутренней панели (2) в указанные продольные пазы (6) обеспечивает возможность приведения указанного первого активирующего края (22b) в контакт с указанной первой продольной частью (7) и перемещения указанной первой секции (22) сваривания из положения покоя в указанное рабочее положение.

13. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанный уплотнительный элемент (15) содержит по меньшей мере вторую продольную полосу (23), выполненную с возможностью вставки между указанной второй продольной частью (8) и указанной внутренней панелью (2), и по меньшей мере третью продольную полосу (24), выполненную с возможностью вставки между указанной третьей продольной частью (9) и указанной внутренней панелью (2), при этом указанная первая продольная полоса (20), указанная вторая продольная полоса (23) и указанная третья продольная полоса (24) расположены по существу С-образным рисунком.

14. Способ по одному или более из предыдущих пунктов, отличающийся тем, что указанная вторая продольная полоса (23) имеет поперечное сечение, разделенное на:

- по меньшей мере вторую базовую секцию (26), выполненную с возможностью оставаться прикрепленной к указанной внутренней панели (2); и

- по меньшей мере вторую секцию (27) сваривания, выступающую относительно указанной второй базовой секции (26) и имеющую второй острый край (27а) и второй активирующий край (27b), при этом указанная вторая секция (27) сваривания соединена с указанной второй базовой секцией (26) с возможностью перемещения между положением покоя, в котором указанный второй острый край (27а) перемещен на расстояние от указанной внутренней панели (2), и рабочим положением, в котором указанный второй острый край (27а) находится на указанной внутренней панели (2), вставка указанной внутренней панели (2) в указанные продольные пазы (6) обеспечивает возможность приведения указанного первого активирующего края (27b) в контакт с указанной второй продольной частью (8) и перемещения указанной второй секции (27) сваривания из положения покоя в указанное рабочее положение.

15. Система (29) для изготовления окон/дверей (1), содержащая:

- базовый каркас (30);

- множество машин (31) для сваривания, установленных на базовом каркасе (30) и каждая из которых содержит:

- по меньшей мере одну пару удерживающих элементов (32), выполненных с возможностью удержания соответствующих пластиковых профилированных элементов (3) для окон/дверей, при этом каждый из указанных профилированных элементов (3) содержит по меньшей мере две области (5) сваривания, выполненные с возможностью соединения с областями (5) сваривания других профилированных элементов (3), и по меньшей мере один продольный паз (6), в который может быть вставлена соответствующая периферийная сторона (4) внутренней панели (2) для окон/дверей;

- средство (44) удаления, которое пригодно для механической обработки путем удаления стружки по меньшей мере с одной области (5) сваривания;

- средство (13) нагревания для нагревания областей (5) сваривания;

- средство (33) скольжения указанных удерживающих элементов (32), которое выполнено с возможностью перемещения указанных профилированных элементов (3) между положением, в котором они находятся на расстоянии друг от друга, и положением сближения друг с другом, в котором указанные нагретые области (5) сваривания могут быть соединены друг с другом путем прижатия указанных профилированных элементов (3) друг к другу для поддержания указанных областей (5) сваривания в контакте друг с другом и для образования рамы для окон/дверей;

отличающаяся тем, что содержит по меньшей мере один поддерживающий узел (34) для поддержания указанной внутренней панели (2), который связан с указанным базовым каркасом (30) и выполнен с возможностью помещения указанной внутренней панели (2) в конфигурацию вставки, в которой она находится по существу в одной плоскости с плоскостью (10) лежания указанных продольных пазов (6), при этом смещение указанных профилированных элементов (3) из указанного положения, в котором они находятся на расстоянии друг от друга, в указанное положение сближения друг с другом обеспечивает возможность по меньшей мере частичной вставки указанной внутренней панели (2) в указанные продольные пазы (6) для образования окна/двери (1), в раме которого(й) содержится указанная внутренняя панель (2);

- а по меньшей мере одна из указанных машин (31) для сваривания установлена на указанном базовом каркасе (30) путем вставки средства смещения, при этом расстояние указанных машин (31) для сваривания между собой может быть отрегулировано в зависимости от размеров указанного(й) окна/двери (1).

16. Система (29) по п. 15, отличающаяся тем, что указанная плоскость (10) лежания является по существу горизонтальной, а указанный поддерживающий узел (34) содержит средство (35, 36, 37) поднятия и опускания, выполненное с возможностью поднятия указанной внутренней панели (2) на высоту указанной плоскости (10) лежания.

17. Система (29) по п. 16, отличающаяся тем, что указанное средство (35, 36, 37) поднятия и опускания содержит:

- по меньшей мере одну несущую конструкцию (35), расположенную над указанным базовым каркасом (30); и

- по меньшей мере одно захватное устройство (36), которое выполнено с возможностью захвата указанной внутренней панели (2) сверху и соединено с указанной несущей конструкцией (35) с возможностью перемещения по меньшей мере в одном вертикальном направлении (43).

18. Система (29) по п. 16 или 17, отличающаяся тем, что указанное средство (35, 36, 37) поднятия и опускания содержит по меньшей мере одну опорную базу (37) для указанной внутренней панели (2), которая расположена по существу вблизи указанного базового каркаса (30) и может подниматься и опускаться относительно указанного базового каркаса (30).

19. Система (29) по одному или более из пп. 15-18, отличающаяся тем, что содержит по меньшей мере один склад (42) для заключения множества указанных внутренних панелей (2), а указанный поддерживающий узел (34) выполнен с возможностью перемещения указанных внутренних панелей (2) из указанного склада (42) в указанную конфигурацию вставки.

20. Система (29) по одному или более из пп. 15-19, отличающаяся тем, что указанное средство (13) нагревания содержит по меньшей мере элемент для сваривания с нагревательной пластиной, имеющий две стороны, расположенные друг напротив друга, с которыми входят в контакт две из указанных областей (5) сваривания.

21. Система (29) по п. 20, отличающаяся тем, что указанный элемент (13) сваривания с нагревательной пластиной содержит по меньшей мере вырез (14), который по меньшей мере частично дополняет поперечное сечение указанной внутренней панели (2) и может быть расположен так, чтобы по меньшей мере частично охватывать указанные периферийные стороны (4).

| WO 2005042901 A1, 12.05.2005 | |||

| WO 2013132406 A1, 12.09.2013 | |||

| ШКАФ ИСКУССТВЕННОГО КЛИМАТА | 2013 |

|

RU2546221C2 |

| US 6167662 B1, 02.01.2001 | |||

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВА ДЛЯ ВЫСОКОПОЛОСНОГО ПРЕДЫСКАЖЕНИЯ ШКАЛЫ ВРЕМЕНИ | 2006 |

|

RU2376657C2 |

Авторы

Даты

2020-06-25—Публикация

2016-10-25—Подача