Область техники

Настоящее изобретение относится к станку для сварки профилированных элементов, изготовленных из пластмассы.

Предшествующий уровень техники

В строительном секторе известны станки для производства окон/дверей из пластмассы, в частности из ПВХ.

Эти окна и двери состоят из ряда профилированных элементов, изготовленных из пластмассы, обычно отформованных способом экструзивного прессования или с помощью аналогичной технологии, которые для получения окна или двери сваривают вместе для создания рамы, внутри которой находится центральная панель из стекла или другого материала.

Профилированные элементы продолжаются вдоль соответствующих продольных осей, при этом в каждом элементе имеется по меньшей мере один свариваемый краевой участок.

Свариваемый участок представляет собой поверхность профилированного элемента, с помощью которой этот профилированный элемент сваривают с другим профилированным элементом.

Свариваемый краевой участок расположен поперечно относительно соответствующей продольной оси и получен путем разрезания профилированного элемента на одном конце в направлении, которое в целом наклонено под углом 45° относительно продольной оси.

Указанные станки известного типа содержат множество сварочных устройств, выполненных с возможностью механической обработки и сварки друг с другом свариваемых участков профилированных элементов.

В частности, станки известного типа имеют несущее основание, по которому сварочные устройства могут перемещаться в зависимости от размеров профилированных элементов и положения ограниченных на них свариваемых участков.

В самом общем виде известные сварочные устройства содержат:

- средство фиксации, выполненное с возможностью удержания профилированных элементов так, что свариваемые участки обращены друг к другу;

- средство нагревания, которое является подвижным и может быть расположено между свариваемыми участками для их нагревания по меньшей мере до частичного расплавления пластмассы; и

- средство перемещения средства фиксации, выполненное с возможностью смещения профилированных элементов для взаимного сближения и приведения нагретых свариваемых участков в контакт друг с другом.

Таким образом, частично расплавленные свариваемые участки вступают в тесный контакт друг с другом, а пластмасса после охлаждения снова затвердевает, удерживая профилированные элементы вместе.

Поэтому нетрудно понять, что эти операции следует осуществлять очень быстро, чтобы оптимизировать процесс сварки и придать окнам и дверям необходимый эстетичный вид.

На практике чрезмерное охлаждение пластмассы перед соединением свариваемых участков может ухудшить эффективность операции сварки, и даже внешний вид окон и дверей.

Первый известный тип станка для сварки профилированных элементов из пластмассы описан в документе WO 2017072660 A1.

В частности, станок, описанный в документе WO 2017072660 A1, может быть применен при изготовлении окон и дверей, снабженных центральной панелью непосредственно перед выходом из самого станка, и помимо сварочных устройств он также содержит средство для сборки центральной панели.

Окна и двери изготавливают путем сварки профилированных элементов между собой и, одновременно, вставки между ними центральной панели.

В частности, средство для сборки центральной панели состоит из опоры для центральной панели, размещенной между сварочными устройствами так, что сама центральная панель во время сварки окружена профилированными элементами.

В таких станках средство нагрева состоят из нагревательной пластины, например, резистивной пластины, которую перемещают относительно профилированных элементов.

Эти станки могут быть усовершенствованы.

В действительности наличие центральной панели у профилированных элементов является препятствием для перемещения нагревательной пластины, которая не может быть полностью размещена между свариваемыми краевыми участками.

Для правильного осуществления сварочных работ центральную панель располагают между профилированными элементами после нагрева свариваемых краевых участков. Тем не менее, хотя эту операцию и выполняют очень быстро, это может привести к чрезмерному охлаждению пластмассы с упомянутыми выше рисками снижения эффективности сварки и ухудшения внешнего вида окна/двери.

Это может замедлять операции сварки с дальнейшим возникновением проблем, описанных выше.

Для этой цели у станка согласно документу WO 2017072660 A1 дополнительно описана возможность применения нагревательной пластины, которая снабжена фаской, по меньшей мере частично являющейся ответной сечению центральной панели и располагаемой так, чтобы охватывать собственно центральную панель.

Таким образом, центральную панель можно поместить между профилированными элементами во время фазы нагрева, что еще больше сократит длительность сварки.

Однако указанная фаска должна быть выполнена именно по размерам центральной панели, поэтому для каждого типа выполняемых работ нагревательную пластину необходимо заменять.

Второй тип станков известного типа можно применять для изготовления окон/дверей, снабженных крестовинами.

В таком случае станок содержит основные сварочные устройства, снабженные нагревательной пластиной, которая для изготовления рамы выполнена с возможностью сварки множества профилированных элементов, расположенных по периметру, и промежуточные сварочные устройства, выполненные с возможностью сварки по меньшей мере одного поперечного профилированного элемента с профилированными элементами, расположенными по периметру.

Однако у этого типа станков также имеются некоторые недостатки.

Фактически, промежуточные сварочные устройства оснащены нагревательным блоком, форма которого соответствует внутренней боковой поверхности профилированного элемента, расположенного по периметру, на котором ограничен участок промежуточной сварки.

Следует отметить, что в то время как свариваемые краевые участки лежат, практически, на плоской поверхности, свариваемые промежуточные участки лежат на чрезвычайно неровной поверхности, имеющей углубления и выступы, глубина которых варьируется в зависимости от типа профилированного элемента.

По этой причине нагревательный блок, как правило, имеет значительный размер, чтобы иметь возможность эффективно контактировать как с поперечными профилированными элементами, так и с профилированными элементами, расположенными по периметру, независимо от размера последних.

Размер нагревательного блока также влияет на геометрию основных сварочных устройств и, в частности, приводит к соответствующему пространственному разнесению на расположенных по периметру профилированных элементах свариваемых краевых участков, которые необходимо нагревать одновременно.

По этой причине, чтобы обеспечить контакт со свариваемыми краевыми участками, нагревательная пластина основного сварочного устройства должна иметь значительную толщину.

В дополнение к увеличенному размеру нагревательной пластины, что означает более затрудненное достижение требуемой температуры, повышенные затраты энергии на поддержание этой температуры и более длительное время охлаждения, это может привести к увеличению габаритных размеров по сравнению со вспомогательными компонентами основного сварочного устройства.

Такое возможное решение, помимо увеличения длительности обработки, предполагает также значительное увеличение габаритных размеров основного сварочного устройства и, следовательно, всего станка.

Описание изобретения

Основной целью настоящего изобретения является разработка станка для сварки профилированных элементов, изготовленных из пластмассы, который позволит сократить время изготовления окон/дверей, особенно сложных окон/дверей, т. е. на выходе из станка уже снабженных центральной панелью и/или одним или более поперечными профилированными элементами.

Еще одной задачей настоящего изобретения является разработка станка для сварки профилированных элементов, изготовленных из пластмассы, который имеет малые габариты и простую конструкцию.

Еще одной задачей настоящего изобретения является разработка станка для сварки профилированных элементов, изготовленных из пластмассы, который позволил бы устранить упомянутые выше недостатки предшествующего уровня техники в рамках простого, рационального, легкого и эффективного в эксплуатации, а также доступного по цене технического решения.

Упомянутые задачи решены с помощью настоящего станка для сварки профилированных элементов, изготовленных из пластмассы, имеющего характеристики согласно п.1.

Краткое описание графических материалов

Другие характеристики и преимущества настоящего изобретения станут более очевидными из описания предпочтительного, но не исключительного варианта осуществления станка для сварки профилированных элементов, изготовленных из пластмассы, приведенного в качестве показательного, но не ограничивающего примера, с прилагаемыми графическими материалами, где:

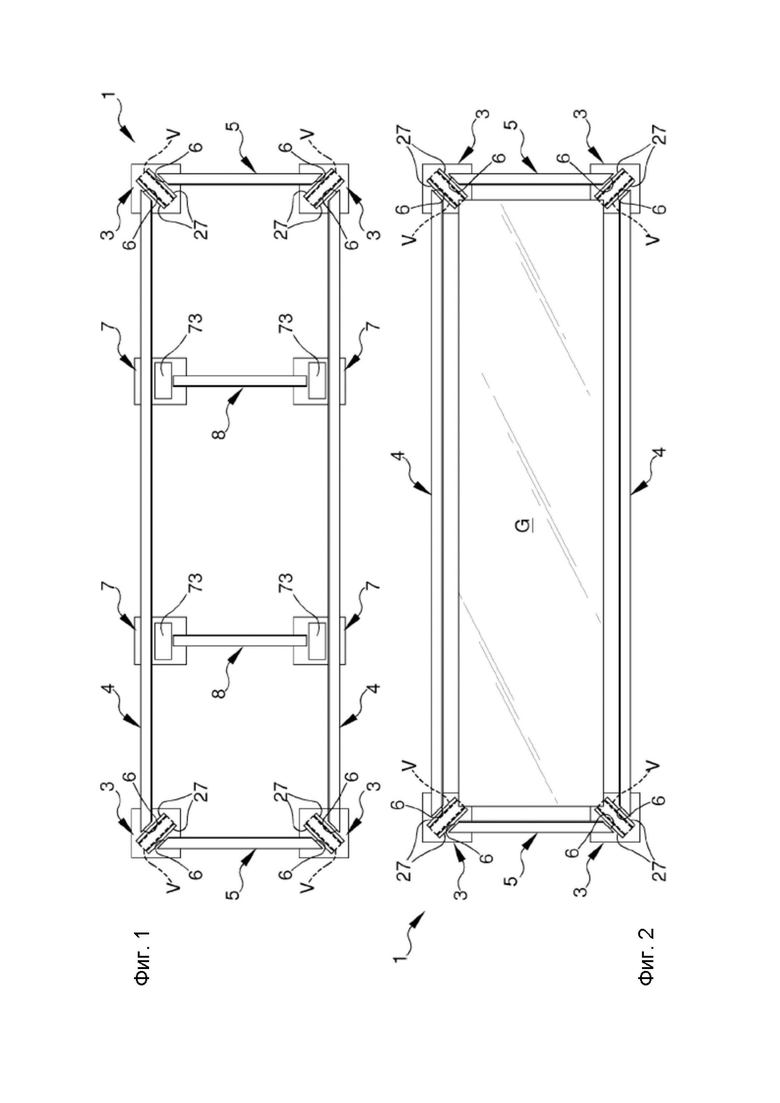

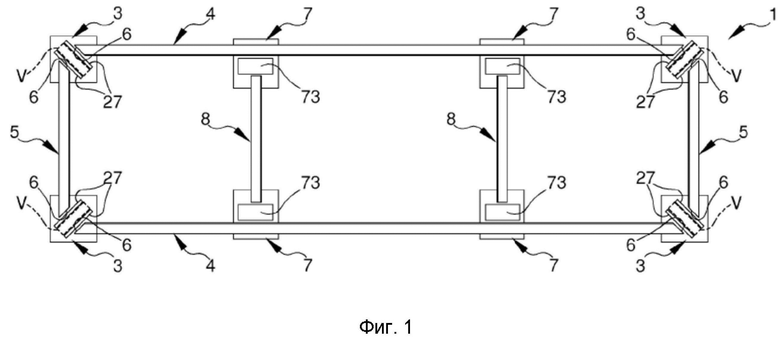

На Фиг. 1 и 2 показаны схематические изображения станка для сварки профилированных элементов согласно настоящему изобретению, предназначенного для производства окон/дверей, на выходе из станка уже снабженных поперечными профилированными элементами или центральной панелью, соответственно;

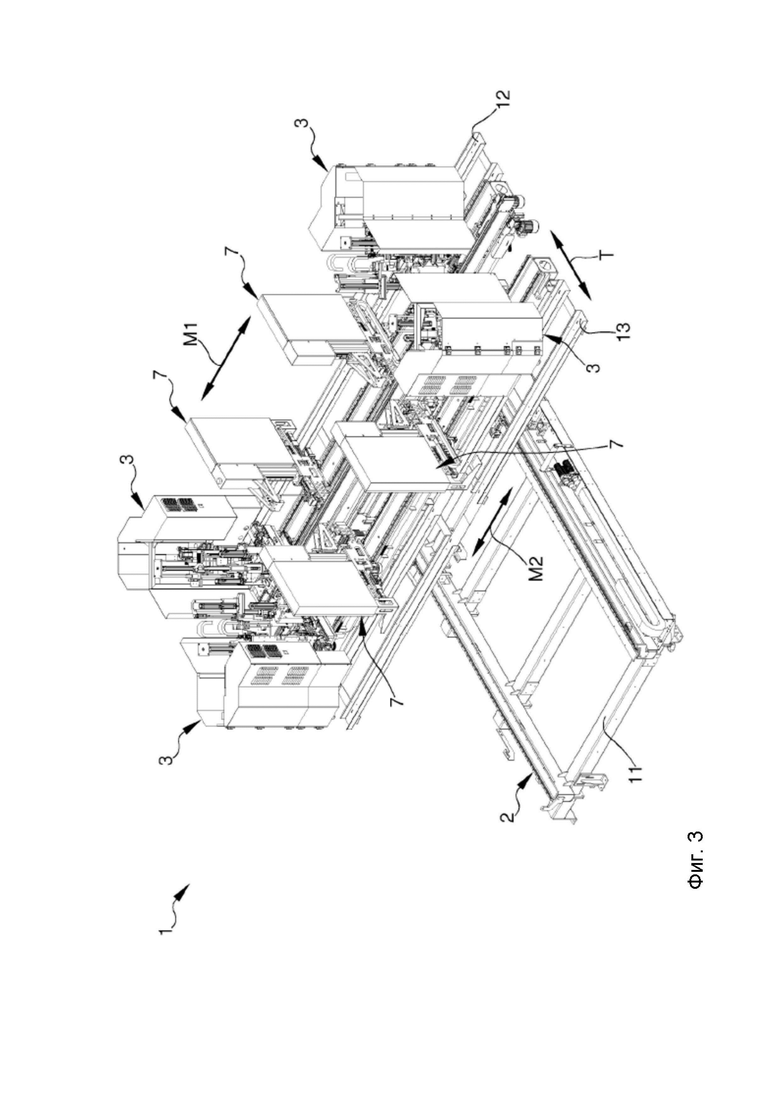

На Фиг. 3 показан вид в аксонометрической проекции станка для сварки профилированных элементов согласно настоящему изобретению;

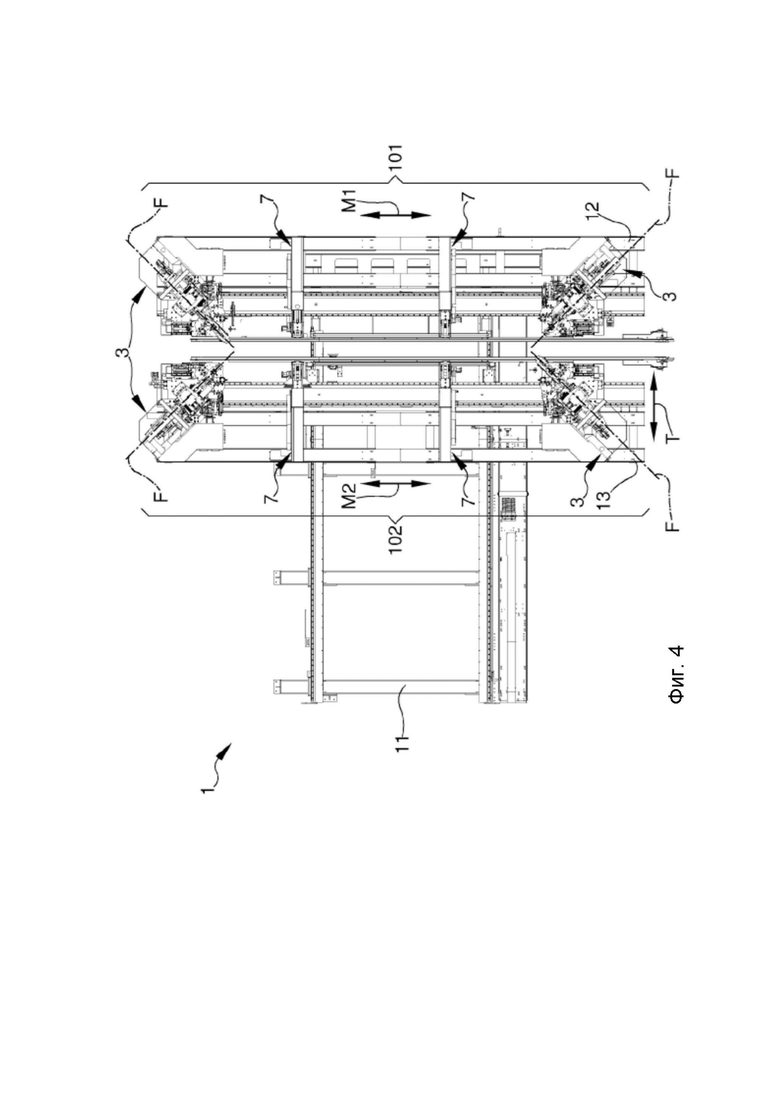

На Фиг. 4 показан вид сверху станка согласно настоящему изобретению;

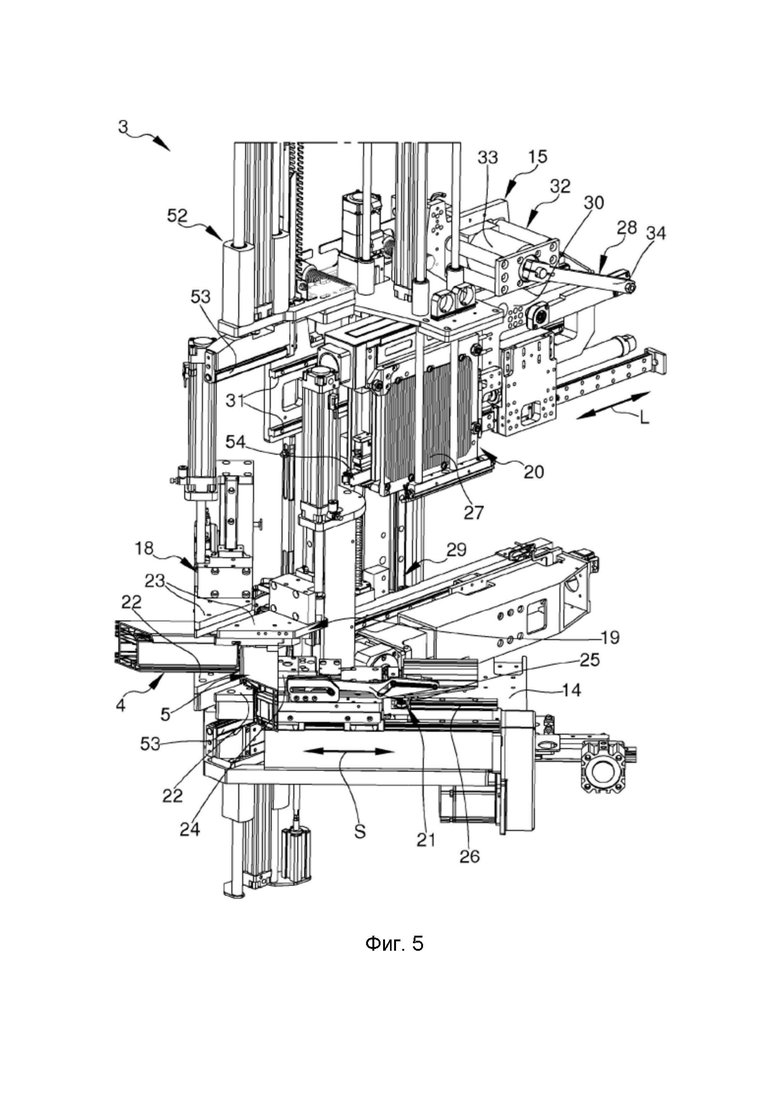

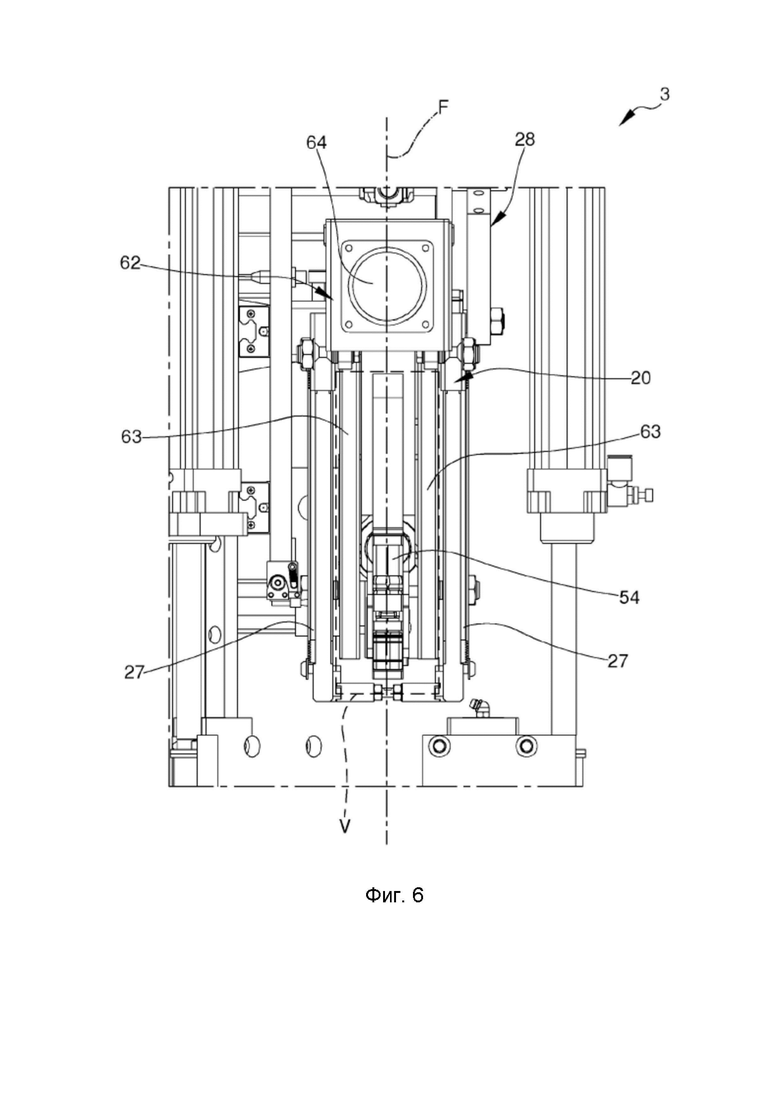

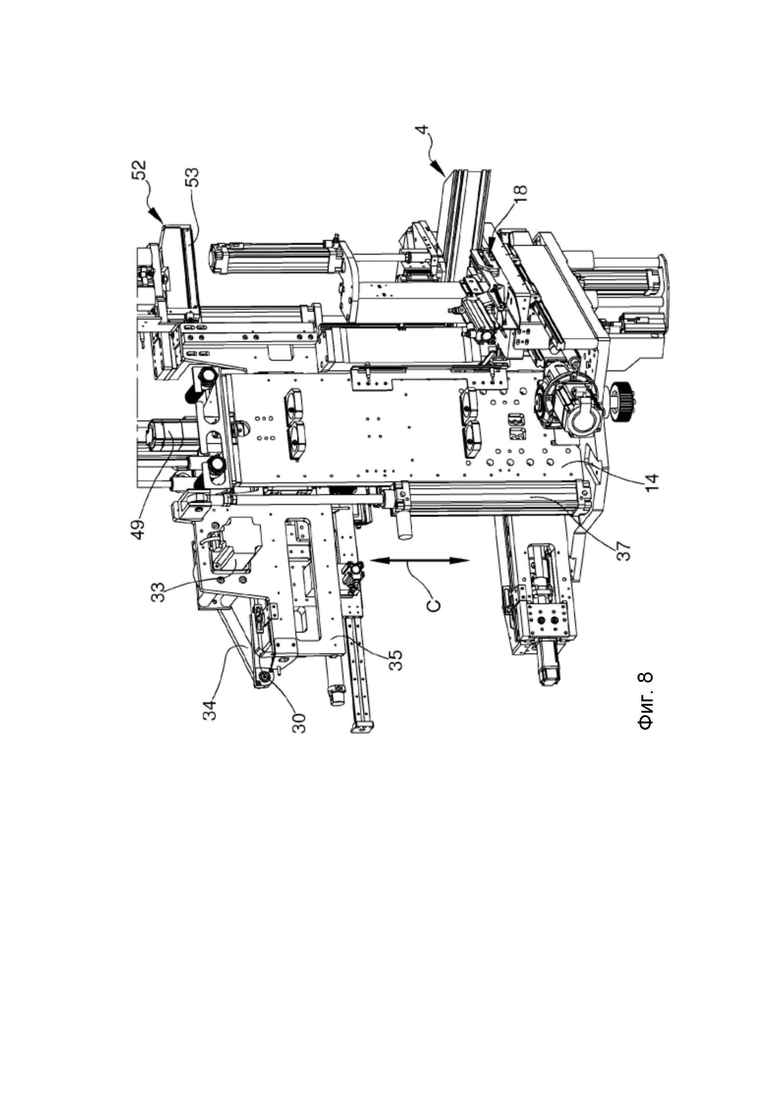

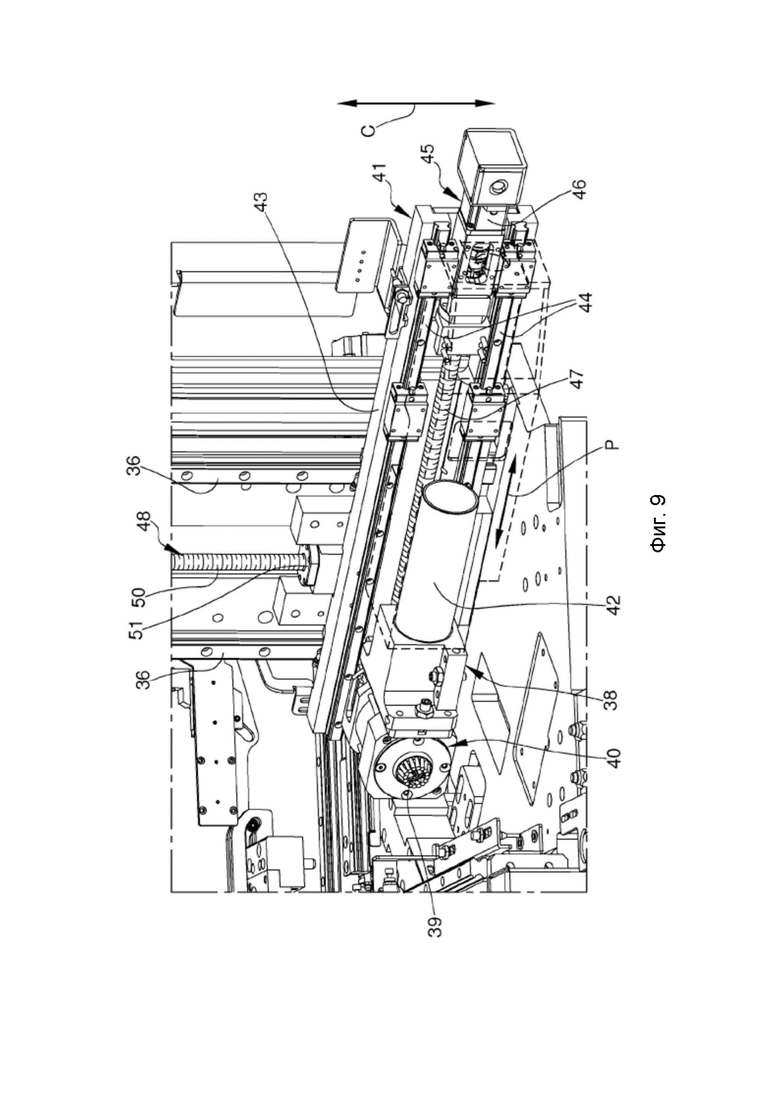

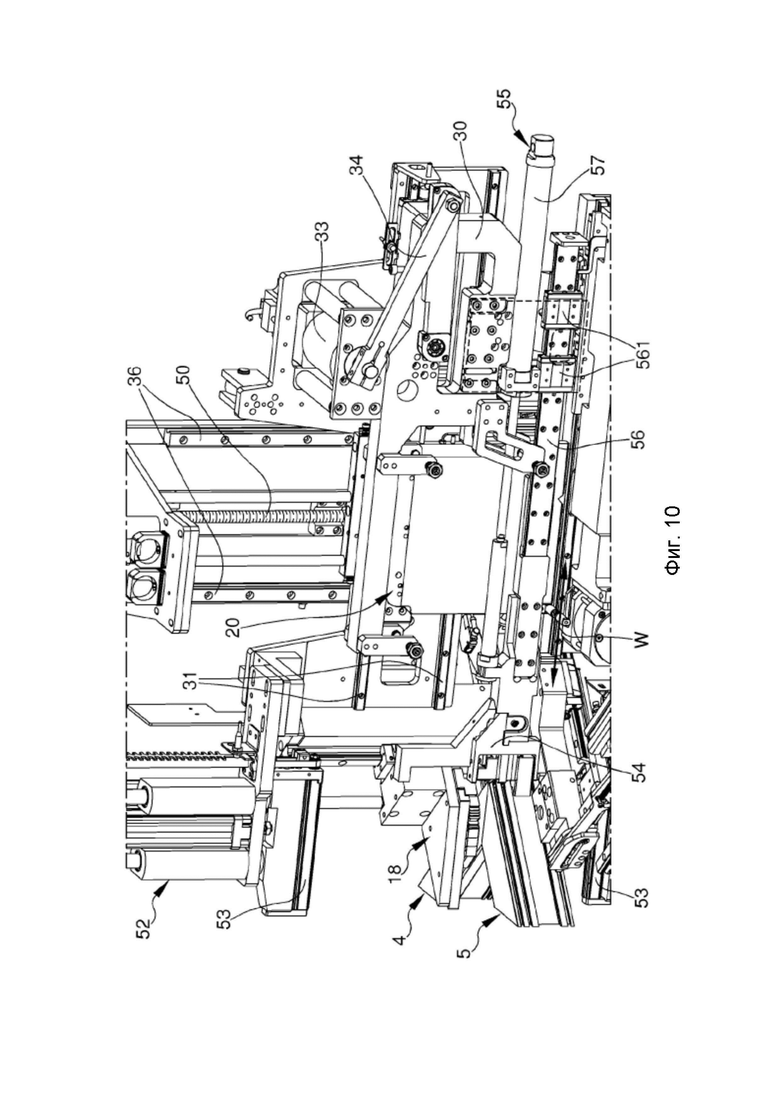

На Фиг. 5-12 показаны виды основного сварочного устройства согласно настоящему изобретению;

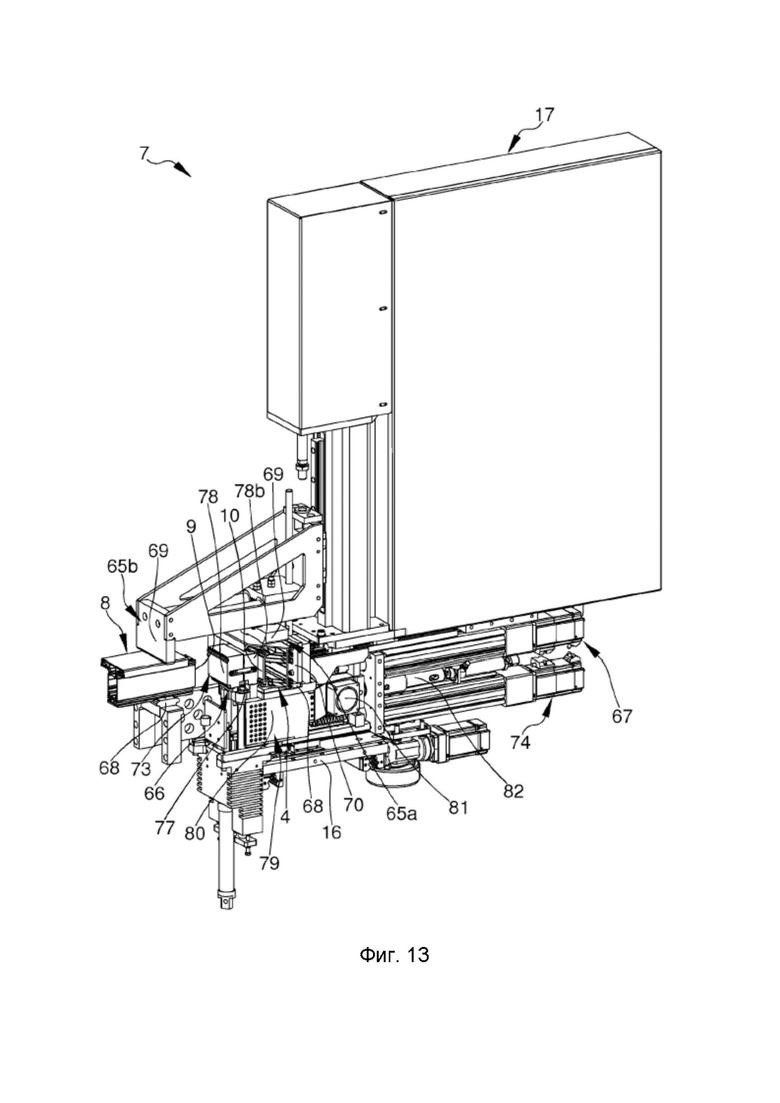

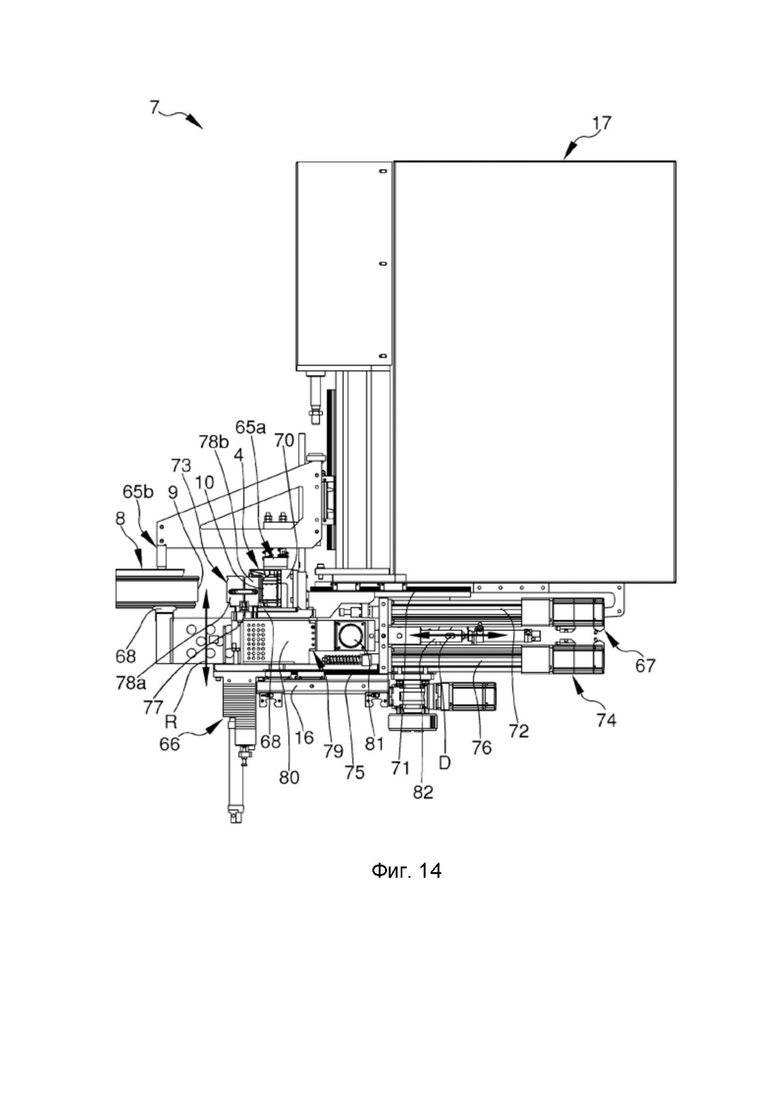

На Фиг. 13 и 14 показаны виды промежуточного сварочного устройства согласно настоящему изобретению.

Варианты осуществления изобретения

Применительно к данным графическим материалам позиция 1 указывает на станок для сварки профилированных элементов, изготовленных из пластмассы.

Станок 1 можно применять для сварки профилированных элементов, изготовленных из пластмассы, предпочтительно ПВХ, при изготовлении окон/дверей.

Однако нельзя исключать, что профилированные элементы изготовлены из термосвариваемой пластмассы, отличающейся от ПВХ, и/или из пластмассы, наполненной армирующим материалом, например, в виде волокон, таким как стекловолокно и т.п. Также не исключены варианты, в которых профилированные элементы выполнены частично из пластмассы и частично из другого материала, аналогично некоторым известным типам профилированных элементов, которые, например, снабжены отливом, внешним покрытием или внутренним сердечником из металла, дерева и т.п.

В частности, согласно первому варианту осуществления, показанному на Фиг.1 и 3-14, станок 1 предназначен для сварки между собой не менее двух расположенных по периметру профилированных элементов 4, 5, которые будут образовывать раму окна или двери, и одного или более поперечных профилированных элементов 8.

Еще один вариант осуществления настоящего изобретения схематически показан на Фиг. 2, где станок 1 предназначен для сварки вместе по меньшей мере двух расположенных по периметру профилированных элементов 4, 5 и центральной панели G.

Станок 1 для сварки пластмассовых профилей содержит, по меньшей мере, одно основное сварочное устройство 3, предназначенное для сварки вместе по меньшей мере двух расположенных по периметру профилированных элементов 4, 5.

Расположенные по периметру профилированные элементы 4, 5 образуют раму окна/двери.

Первый профилированный элемент 4 и второй профилированный элемент 5 продолжаются вдоль своих соответствующих продольных осей, при этом в каждом элементе имеется по меньшей мере один свариваемый краевой участок 6.

В контексте настоящего изобретения выражение «свариваемый участок» означает поверхность профилированного элемента, посредством которой сам профилированный элемент приваривают к другому профилированному элементу согласно способу, который будет более подробно описан в настоящем документе ниже. Свариваемый краевой участок 6 расположен поперечно относительно соответствующей продольной оси и получен путем обрезки расположенного по периметру профилированного элемента с одного конца.

Каждый расположенный по периметру профилированный элемент 4, 5 содержит два свариваемых краевых участка 6, выполненных с возможностью приваривания к соответствующим свариваемым краевым участкам 6 двух соседних расположенных по периметру профилированных элементов 4, 5.

Соответственно, свариваемые краевые участки 6 наклонены под углом от 10° до 80° относительно продольной оси профилированного элемента.

Свариваемые краевые участки 6 предпочтительно наклонены под углом, который практически равен 45°.

Станок 1 содержит множество основных сварочных устройств 3, выполненных с возможностью образования рамы окна или двери.

В данном случае станок 1 предназначен для изготовления окон или дверей прямоугольной формы и содержит четыре основных сварочных устройства 3, выполненных с возможностью сварки двух первых профилированных элементов 4 и двух вторых профилированных элементов 5.

На Фиг.1 схематически показан станок 1, который также содержит по меньшей мере одно промежуточное сварочное устройство 7, выполненное с возможностью сварки первого профилированного элемента 4 с поперечным профилированным элементом 8.

Более подробно, станок 1 содержит множество промежуточных сварочных устройств 7; в данном случае станок 1 содержит четыре промежуточных сварочных устройства 7, выполненных с возможностью приваривания двух поперечных профилированных элементов 8 к первым профилированным элементам 4.

Однако нельзя исключать варианты, в которых станок 1 содержит другое количество промежуточных сварочных устройств 7.

Указанный поперечный профилированный элемент 8 содержит по меньшей мере один поперечный свариваемый участок 9, выполненный на соответствующем конце, предназначенный для приваривания к промежуточному свариваемому участку 10 первого профилированного элемента 4.

Свариваемый поперечный участок 9 получают способом «концевого фрезерования», т. е. путем разрезания поперечного профилированного элемента 8 вдоль направления, практически перпендикулярного соответствующей продольной оси, и последующего придания формы, которая практически является ответной для свариваемого промежуточного участка 10. При этом свариваемый промежуточный участок 10 представляет собой поверхность первого профилированного элемента 4, практически параллельную продольной оси, ограниченную в промежуточном положении между свариваемыми краевыми участками 6, которую не подвергают операциям резания и приваривают к свариваемому поперечному участку 9 без какой-либо механической обработки.

На Фиг. 2 показано схематическое изображение второго варианта осуществления станка 1, содержащего только основные сварочные устройства 3. Такой вариант позволяет производить окна/двери, которые на выходе из станка 1 уже снабжены центральной панелью G.

В соответствии с настоящим изобретением основные сварочные устройства 3 содержат две нагревательные пластины 27, каждая из которых может быть расположена в контакте с соответствующим свариваемым краевым участком 6 и находиться практически параллельно друг другу на заданном расстоянии, чтобы ограничить свободный объем V, расположенный между ними.

Каждая из нагревательных пластин 27 представляет собой резистивную пластину, а при контакте с соответствующим свариваемым краевым участком 6 происходит по меньшей мере частичное расплавление пластмассы.

Расположение нагревательных пластин 27 с пространственным разнесением позволяет уменьшить толщину самих нагревательных пластин и в то же время эффективно нагревать профилированные элементы 4, 5, даже если они находятся в удалении друг от друга. Таким образом, это устройство позволяет легко обрабатывать первый профилированный элемент 4 и второй профилированный элемент 5, даже если они должны быть расположены на значительном расстоянии друг от друга, например, в случае, когда при сборке окна или двери предусмотрен один или более поперечный профилированный элемент 8 (Фиг. 1) или при наличии центральной панели G, на этапе нагрева расположенной в непосредственной близости от профилированных элементов 4, 5 (Фиг. 2). Кроме того, в последнем случае часть свободного объема V может быть использована для частичного размещения центральной панели G, что позволяет уменьшить расстояние между профилированными элементами и дополнительно ускорить выполнение сварочных операций.

В оставшейся части настоящего документа со ссылкой на Фиг. 3-14 будет подробно описан первый вариант осуществления настоящего изобретения, т. е. в котором станок 1 содержит основные сварочные устройства 3 и промежуточные сварочные устройства 7.

Как показано на Фиг. 3, станок 1 содержит по меньшей мере одно несущее основание 2 сварочных устройств 3, 7.

Как показано на Фиг. 4, сварочные устройства 3, 7 расположены на несущем основании 2 двумя группами 101, 102.

Каждая группа 101, 102 состоит из двух основных сварочных устройств 3 и расположенных между ними рядом друг с другом двух промежуточных сварочных устройств 7.

В объеме, ограниченном между сварочными устройствами 3, 7 каждой группы 101, 102, ограничена зона фиксации и обработки первого профилированного элемента 4.

Во время применения две группы 101, 102 расположены таким образом, что сварочные устройства 3, 7 обращены друг к другу.

В объеме, ограниченном между соответствующими основными сварочными устройствами 3 двух групп 101, 102, ограничена зона фиксации и обработки вторых профилированных элементов 5, а между соответствующими промежуточными сварочными устройствами 7 двух групп 101, 102 - ограничена зона фиксации поперечных профилированных элементов 8.

Сварочные устройства 3, 7 выполнены с возможностью взаимного перемещения для позиционирования на соответствующих свариваемых участках 6, 9, 10.

Более подробно, несущее основание 2 содержит опорную конструкцию 11, предназначенную для размещения на полу и продолжающуюся в направлении Т сдвига, и две опорные конструкции 12, 13, связанные с опорной конструкцией 11 и взаимно перемещаемые в направлении Т сдвига, при этом каждая является несущей для одной из групп 101, 102 сварочных устройств 3, 7.

В частности, несущее основание 2 содержит первую опорную конструкцию 12, продолжающуюся вдоль первого направления М1 перемещения, практически перпендикулярного направлению Т сдвига, и являющуюся несущей для первой группы 101, и вторую опорную конструкцию 13, продолжающуюся вдоль второго направления М2 перемещения, практически параллельного первому направлению М1 перемещения и являющуюся несущей для второй группы 102.

Более подробно, первая опорная конструкция 12 закреплена относительно опорной конструкции 11 и расположена на одном ее конце.

Вторая опорная конструкция 13 является подвижной в направлении Т сдвига.

Для этой цели станок 1 содержит средство перемещения, расположенное между второй опорной конструкцией 13 и опорной конструкцией 11, известное специалистам в данной области техники и не описанное подробно в настоящем документе.

Таким образом, вторая опорная конструкция 13 является перемещаемой к первой опорной конструкции 12 или от нее для приближения второй группы 102 к первой группе 101 или удаления от нее, что позволяет приспосабливаться к размерам вторых профилированных элементов 5 и поперечных профилированных элементов 8.

Далее, сварочные устройства 3, 7 каждой группы 101, 102 являются взаимно перемещаемыми вдоль соответствующих направлений M1, M2 перемещения так, чтобы они были расположены на соответствующем свариваемом участке 6, 10 первых профилированных элементов 4.

Для этой цели станок 1 содержит средство перемещения, расположенное между сварочными устройствами 3, 7, и соответствующими опорными конструкциями 12, 13, которые известны специалистам в данной области техники и не описаны подробно в настоящем документе.

В варианте, показанном на рисунках, оба основных сварочных устройства 3 перемещают вдоль соответствующей опорной конструкции 12, 13.

Однако нельзя исключать, что одно из основных сварочных устройств 3 является неподвижным, а другое перемещают относительно него в зависимости от длины первого профилированного элемента 4.

Каждое основное сварочное устройство 3 содержит по меньшей мере одну основную раму 14, связанную с несущим основанием 2, и основной сварочный узел 15, связанный с основной рамой 14, для обработки соответствующего первого профилированного элемента 4 и соответствующего второго профилированного элемента 5.

Более подробно, основная рама 14 связана с соответствующей опорной конструкцией 12, 13 с возможностью перемещения вдоль соответствующего направления М1, М2 движения.

Аналогично, каждое промежуточное сварочное устройство 7 содержит по меньшей мере одну промежуточную раму 16, связанную с несущим основанием 2, и промежуточный сварочный узел 17, связанный с промежуточной рамой 16, для обработки соответствующего первого профилированного элемента 4 и соответствующего поперечного профилированного элемента 8.

Более подробно, промежуточная рама 16 связана с соответствующей опорной конструкцией 12, 13 с возможностью перемещения вдоль соответствующего направления М1, М2 движения.

Более подробно промежуточное сварочное устройство 7 будет описано в настоящем документе далее.

Основной сварочный узел 15 содержит:

- основное средство 18, 19 фиксации, выполненное с возможностью удержания профилированных элементов 4, 5 так, что свариваемые краевые участки 6 обращены друг к другу;

- основное средство 20 нагревания, выполненное с возможностью нагрева свариваемых краевых участков 6; и

- основное средство 21 смещения основного средства 18, 19 фиксации, выполненное с возможностью смещения профилированных элементов 4, 5 между положением взаимного удаления и положением взаимного сближения, в котором происходит соединение нагретых свариваемых краевых участков 6.

Профилированные элементы 4, 5 расположены на основном сварочном узле 15 практически перпендикулярно друг другу, при этом свариваемые краевые участки 6 практически параллельны друг другу.

Основное средство 18, 19 фиксации содержат первое средство 18 фиксации первого профилированного элемента 4 и второе средство 19 фиксации второго профилированного элемента 5.

Каждое из основных средств 18, 19 фиксации содержит по меньшей мере одну практически горизонтальную опорную поверхность 22 соответствующего профилированного элемента 4, 5 и по меньшей мере один зажимной узел 23, выполненный с возможностью фиксации профилированного элемента 4, 5 на соответствующей опорной поверхности 22.

Зажимной узел 23 относится к типу тисков, приводимых в действие вертикально поршневым цилиндром, и выполнен с возможностью прижатия профилированного элемента 4, 5 к опорной поверхности 22.

Каждое из основных средств 18, 19 фиксации также содержит по меньшей мере одну практически вертикальную упорную поверхность 24 соответствующего профилированного элемента 4, 5 и узел 25 фиксации, выполненный с возможностью удержания профилированного элемента 4, 5 в контакте с соответствующей упорной поверхностью 24.

Узел 25 фиксации выполнен в виде крюка, который выполнен с возможностью перемещения так, чтобы захватывать профилированный элемент 4, 5 и притягивать его к упорной поверхности 24.

После закрепления с помощью основного средства 18, 19 фиксации профилированные элементы 4, 5 перемещают для выполнения сварочных работ с помощью основного средства 21 смещения.

Основное средство 18, 19 фиксации, по сути, связано с основным средством 21 смещения.

В частности, основное средство 21 смещения обеспечивает согласованное и точное перемещение обоих профилированных элементов 4, 5 вдоль соответствующих направлений S смещения.

Направления S смещения практически перпендикулярны друг другу.

Основное средство 21 смещения содержит направляющее средство 26, связанное с основной рамой 14, которое продолжается вдоль соответствующих направлений S смещения и на которое основное средство 18, 19 фиксации опирается с возможностью скольжения.

Основное средство 21 смещения также содержит средство приведения в действие, которое подробно не показано в графических материалах, выполненное с возможностью синхронного перемещения основного средства 18, 19 фиксации в соответствующих направлениях S смещения.

Средство приведения в действие относится к типу, который известен специалистам в данной области техники, и не будет подробно описано в настоящем документе.

Как было указано выше, основной сварочный узел 15 также содержит основное средство 20 нагревания.

Основное средство 20 нагревания выполнено с возможностью по меньшей мере частичного расплавления пластмассы профилированных элементов 4, 5.

Основное средство 20 нагревания содержит нагревательные пластины 27. Как показано на Фиг. 1 и 2, нагревательные пластины 27 расположены практически параллельно базовой плоскости F.

Как показано на рисунке 4, базовая плоскость F наклонена на 45° по отношению к направлениям M1, M2 перемещения и направлению T сдвига.

Кроме того, базовая плоскость F наклонена под углом, практически равным 45°, относительно направлений S сдвига.

Нагревательные пластины 27 расположены практически параллельно свариваемым краевым участкам 6.

Операцию сварки осуществляют с помощью основного средства 21 смещения, которое сначала выполняет функцию приведения свариваемых краевых участков 6 в контакт с нагревательными пластинами 27 для расплавления пластмассы в так называемом « положение нагрева», а затем приводит частично оплавленные свариваемые краевые участки 6 во взаимный контакт друг с другом и прижимает их для соединения расплавленной пластмассы. Последняя после охлаждения затвердевает и удерживает профилированные элементы 4, 5 соединенными между собой.

Чтобы находиться в контакте со свариваемыми краевыми участками 6, нагревательные пластины 27 выполнены с возможностью перемещения как единое целое.

Обычно основное средство 20 нагрева содержит систему 28, 29 перемещения нагревательных пластин 27 между исходным положением, в которое их перемещают для удаления от свариваемых краевых участков 6, и рабочим положением, в котором они расположены между свариваемыми краевыми участками 6.

После приведения в рабочее положение основное средство 21 смещения перемещает профилированные элементы 4, 5 в положение нагрева, при котором свариваемые краевые участки 6 находятся в контакте с соответствующими нагревательными пластинами 27.

Система 28, 29 перемещения содержит по меньшей мере один блок 28 перемещения вперед, выполненный с возможностью перемещения нагревательных пластин 27 между исходным положением и рабочим положением вдоль рабочего направления L, являющегося практически горизонтальным.

Более подробно, указанный блок 28 перемещения вперед выполнен с возможностью перемещения нагревательных пластин 27 вдоль рабочего направления L между рабочим положением и положением, смещенным назад по отношению к профилированным элементам 4, 5, что позволяет не загромождать рабочую зону и обеспечивает возможность выполнения последующих операций по обработке.

Как показано на Фиг. 7, блок 28 перемещения вперед содержит:

- по меньшей мере одну опорную раму 30 нагревательных пластин 27;

- по меньшей мере один направляющий узел 31, продолжающийся вдоль рабочего направления L и несущий опорную раму 30 с возможностью скольжения; и

- по меньшей мере один приводной узел 32, связанный с опорной рамой 30 и выполненный с возможностью перемещения нагревательных пластин 27 вдоль рабочего направления L.

Рабочее направление L является практически горизонтальным.

В варианте осуществления, показанном в графических материалах, приводной узел 32 содержит моторное устройство 33, связанное с основной рамой 14, и шарнирный рычаг 34, расположенный между моторным устройством 33 и опорной рамой 30.

Моторное устройство 33 выполнено в виде электродвигателя и выполнено с возможностью приведения во вращение шарнирного рычага 34, движение которого вызывает скольжение опорной рамы 30 и, соответственно, нагревательных пластин 27 вдоль рабочего направления L.

Приводной узел 32 относится к типу систем перемещения с управляемой координатой и обеспечивает перемещение опорной рамы 30 с микрометрической точностью.

Однако нельзя исключать того, что приводной узел 32 относится к другому типу.

Система 28, 29 перемещения содержит по меньшей мере один узел 29 скольжения, выполненный с возможностью перемещения нагревательных пластин 27 между исходным положением и рабочим положением вдоль рабочего направления L, которое является практически горизонтальным.

На практике узел 29 скольжения имеет функцию дополнительного перемещения нагревательных пластин 27 от рабочей зоны, когда они не нужны.

Узел 29 скольжения содержит:

- по меньшей мере одну крепежную конструкцию 35, несущую направляющий узел 31;

- по меньшей мере один направляющий блок 36, связанный с основной рамой 14, продолжающийся вдоль направления С перехода и несущий крепежную конструкцию 35 с возможностью скольжения;

- по меньшей мере один приводной блок 37, связанный с крепежной конструкцией 35 и выполненный с возможностью перемещения нагревательных пластин 27 вдоль направления С перехода.

В предпочтительном варианте осуществления приводной блок 37 представляет собой цилиндр, приводимый в действие текучей средой и расположенный между основной рамой 14 и крепежной конструкцией 35 (Фиг. 8).

По факту, направляющий узел 31 установлен на крепежной конструкции 35, а нагревательные пластины 27 скользят вдоль рабочего направления L на самой крепежной конструкции.

Для удобства основной сварочный узел 15 также снабжен средством 38 удаления материала для выполнения канавки на периферийной кромке свариваемых краевых участков 6, которое подробно показано на Фиг. 9.

Указанная канавка, в частности, затрагивает периферийную кромку видимых граней профилированных элементов 4, 5.

В контексте настоящего изобретения выражение «видимые поверхности» означает практически плоские поверхности профилированных элементов, предназначенные для расположения практически параллельно посадочной плоскости окна/двери, выполненной из собственно профилированных элементов, которые остаются видимыми после сборки окна/двери. На практике, при монтаже окна/двери в стену, видимыми гранями являются поверхности профилированных элементов, обращенные внутрь или наружу стены.

Указанная канавка предназначена для частичного уменьшения длины видимых граней так, что после сварки профилированных элементов валик сварного шва продолжается внутрь профилированных элементов 4, 5 и, следовательно, не заметен на видимых лицевых поверхностях окна/двери.

Для целей настоящего изобретения выражение «сварной шов» означает избыточную часть расплавленной пластмассы, которую сжимают во время соединения профилированных элементов и которая может выступать наружу относительно поверхностей самих профилированных элементов. Таким образом, валик сварного шва охватывает весь периметр кромки свариваемых краевых участков 6.

Благодаря указанной канавке видимые грани профилированных элементов 4, 5 после сварки идеально подогнаны друг к другу.

Кроме того, средство 38 удаления материала предназначено для удаления части материала, из которого изготовлены профилированные элементы 4, 5, с их лицевых и/или внутренних участков, с целью обеспечить их оптимальную сварку.

Например, средство 38 удаления материала также выполнено с возможностью удаления тонкого слоя пластмассы, чего достаточно для выравнивания и выглаживания свариваемых краевых участков 6.

Другими словами, средство 38 удаления материала предназначено не только для формирования канавок, но может быть абсолютно необходимо при выравнивании исправлении любых ошибок нарезки.

При отсутствии такого выравнивания свариваемые краевые участки 6 могли бы оказаться слишком неровными и, следовательно, не пригодными для сварки.

Дополнительно следует отметить, что канавки и выравнивание свариваемых краевых участков 6 выполняют с помощью средства 38 удаления материала, когда профилированные элементы 4, 5 уже установлены в основном средстве 18, 19 фиксации; свариваемые краевые участки 6 соединяют и сплавляют между собой без снятия профилированных элементов 4, 5 с основного средства 18, 19 фиксации.

Другими словами, механическую обработку профилированных элементов 4, 5 в основном средстве 18, 19 фиксации осуществляют только один раз, при этом основной сварочный узел 15 способен выполнить все действия, предусмотренные механической обработкой, без необходимости подготовки и/или обработки профилированных элементов 4, 5 на других станках.

Этот признак, кроме обеспечения особой быстроты выполнения, позволяет избежать ошибок при сварке из-за неправильного монтажа профилированных элементов 4, 5 в основном средстве 18, 19 фиксации.

На практике, если канавку и/или выравнивание выполнять на другом станке, а профилированные элементы 4, 5 будут установлены для сварки в основное сварочное устройство 3 позднее, возникнет риск для позиционирования свариваемых краевых участков 6, когда они не расположены параллельно и не подогнаны друг к другу точно, что ухудшит качество сварки самих профилированных элементов.

Однако нельзя исключать и альтернативные варианты осуществления настоящего изобретения, в которых станок 1 не снабжен средством 38 удаления материала, а выполнение канавок и/или выравнивание профилированных элементов 4, 5 перед их установкой на станке 1 осуществляют на отдельных фрезерных станках.

Средство 38 удаления материала установлено на основном сварочном узле 15 и содержит пару фрез 39, которые обращены к соответствующим свариваемым краевым участкам 6 и выполнены с возможностью вращения вокруг соответствующей оси вращения.

Ось вращения является практически горизонтальной и перпендикулярной базовой плоскости F.

Другими словами, указанная ось вращения наклонена практически на 45° относительно продольных осей первого профилированного элемента 4 и второго профилированного элемента 5 и является практически перпендикулярной свариваемым краевым участкам 6.

В частности, фрезы 39 расположены так, чтобы одновременно делать канавки на обоих профилированных элементах 4, 5.

Средство 38 удаления материала содержит:

- по меньшей мере один инструментальный узел 40, несущий вращающиеся фрезы 39; и

- систему 41 позиционирования инструментального узла 40, выполненную с возможностью расположения фрез 39 у свариваемых краевых участков 6 и их перемещения по ним для удаления пластмассы.

Более подробно, инструментальный узел 40 содержит электродвигатель, выполненный с возможностью приведения фрез 39 во вращение вокруг указанной оси вращения.

Во время удаления материала инструментальный узел 40 расположен между свариваемыми краевыми участками 6.

Инструментальный узел 40 также содержит блок 42 всасывания, выполненный с возможностью всасывания остатков, образовавшихся во время удаления пластмассы.

Блок 42 всасывания содержит всасывающий канал, ограниченный у фрезы 39, через который остатки пластмассы транспортируют в накопительный контейнер.

Кроме того, фреза 39 имеет спиральную форму, чтобы направлять удаленную стружку к всасывающему каналу и облегчать ее удаление. Однако нельзя исключать, что фреза 39 имеет другую форму.

Более подробно, фреза 39 проходит через всасывающий канал по направлению к свариваемым краевым участкам 6.

Блок 42 всасывания также содержит множество щеточных элементов, расположенных радиально вокруг всасывающего канала.

Во время удаления материала щеточные элементы контактируют со свариваемыми краевыми участками 6 и позволяют эффективно удалять остатки пластмассы с этих участков, облегчая тем самым их всасывание.

Система 41 позиционирования содержит по меньшей мере одну крепежную раму 43, связанную с основной рамой 14 с возможностью перемещения и несущую инструментальный узел 40.

Система 41 позиционирования содержит пару направляющих 44, связанных с крепежной рамой 43, продолжающихся практически в горизонтальном направлении Р позиционирования и несущих инструментальный узел 40 с возможностью скольжения.

Система 41 позиционирования также содержит первый приводной узел 45, выполненный с возможностью перемещения инструментального узла 40 в направлении P позиционирования.

Первый приводной узел 45 содержит первое моторное устройство 46 и первый червячный вал 47, продолжающийся вдоль направления Р позиционирования.

Первый червячный вал 47 входит в зацепление с первым зубчатым колесом, связанным с инструментальным узлом 40.

Вращение первого червячного вала 47 приводит к перемещению инструментального узла 40 вдоль направления позиционирования P.

Кроме того, крепежная рама 43, в свою очередь, связана с направляющим блоком 36 с возможностью скольжения.

Таким образом, крепежная рама 43 также имеет возможность перемещения вдоль направления С перехода.

Система 41 позиционирования содержит второй приводной узел 48, выполненный с возможностью перемещения узла 40 инструмента вдоль направления C перехода, более подробно показанный на Фиг. 7.

Второй приводной узел 48 содержит второе моторное устройство 49 и второй червячный вал 50, продолжающийся вдоль направления C перехода.

Второй червячный вал 50 входит в зацепление со вторым зубчатым колесом 51, связанным с крепежной рамой 43.

Вращение второго червячного вала 50 приводит к перемещению крепежной рамы 43 и, следовательно, инструментального узла 40 вдоль направления С перехода.

Таким образом, фрезы 39 могут быть очень точно расположены в базовой плоскости F для осуществления удаления пластмассы.

Кроме того, следует отметить, что особо рациональная установка основного средства 20 нагрева и средства 38 удаления материала на одном и том же направляющем блоке 36 позволяет значительно уменьшить габаритные размеры основного сварочного устройства 3, тем самым ограничивая размеры его компонентов.

Основной сварочный узел 15 также содержит средство 52 ограничения, выполненное с возможностью примыкания к свариваемым краевым участкам 6 так, чтобы удерживать валик сварного шва.

Более подробно, средство 52 ограничения выполнено с возможностью удерживания валика сварного шва, который выступает относительно видимых поверхностей и относительно наружных боковых поверхностей профилированных элементов 4, 5.

В контексте настоящего изобретения выражение «боковые поверхности» означает поверхности профилированных элементов, которые должны быть расположены практически перпендикулярно посадочной плоскости окна/двери, изготовленной из собственно профилированных элементов.

На практике, в случае створки окна/двери, внутренние боковые грани профилированных элементов предназначены для удержания центральной панели (например, стеклопакета) створки, а внешние боковые грани предназначены для ограничения внешнего бокового периметра створки и, в закрытом состоянии, упирания в раму окна/двери, закрепленную в стене.

С другой стороны, в случае с окном/дверью внутренние боковые грани профилированных элементов предназначены для упирания в дверь или окно (в закрытом состоянии), а наружные грани по периметру обращены к стене, в которой рама закреплена.

Средство 52 ограничения содержит:

- пару ограничивающих элементов 53, выполненных с возможностью удерживания валика сварного шва, выступающего на видимых поверхностях профилированных элементов 4, 5; и

- по меньшей мере, один ограничивающий элемент 54, выполненный с возможностью удерживания валика сварного шва, выступающего на наружных боковых поверхностях профилированных элементов 4, 5.

В частности, ограничивающие элементы 53 расположены друг напротив друга с противоположных сторон (сверху и снизу) по отношению к плоскости укладки профилированных элементов 4, 5, и выполнены с возможностью перемещения с взаимным сближением для примыкания к соответствующим видимым граням собственно профилированных элементов на свариваемых краевых участках 6.

Ограничивающие элементы 53 известны специалистам в данной области техники и не будут подробно описаны в настоящем документе.

Ограничивающий элемент 54, с другой стороны, выполнен с возможностью упирания в наружные боковые поверхности профилированных элементов 4, 5 на свариваемых краевых участках 6.

В частности, ограничивающий элемент 54 имеет V-образную форму и предназначен для контакта с наружными боковыми поверхностями профилированных элементов 4, 5 после их соединения друг с другом.

Пример ограничивающего элемента 54 дополнительно описан в документе WO 2017/009779 A1.

Преимущественно, как также показано на Фиг. 6, ограничивающий элемент 54 помещен между нагревательными пластинами 27.

Это решение позволяет использовать пространство между нагревательными пластинами 27 и уменьшить объем, занимаемый основным сварочным устройством 3.

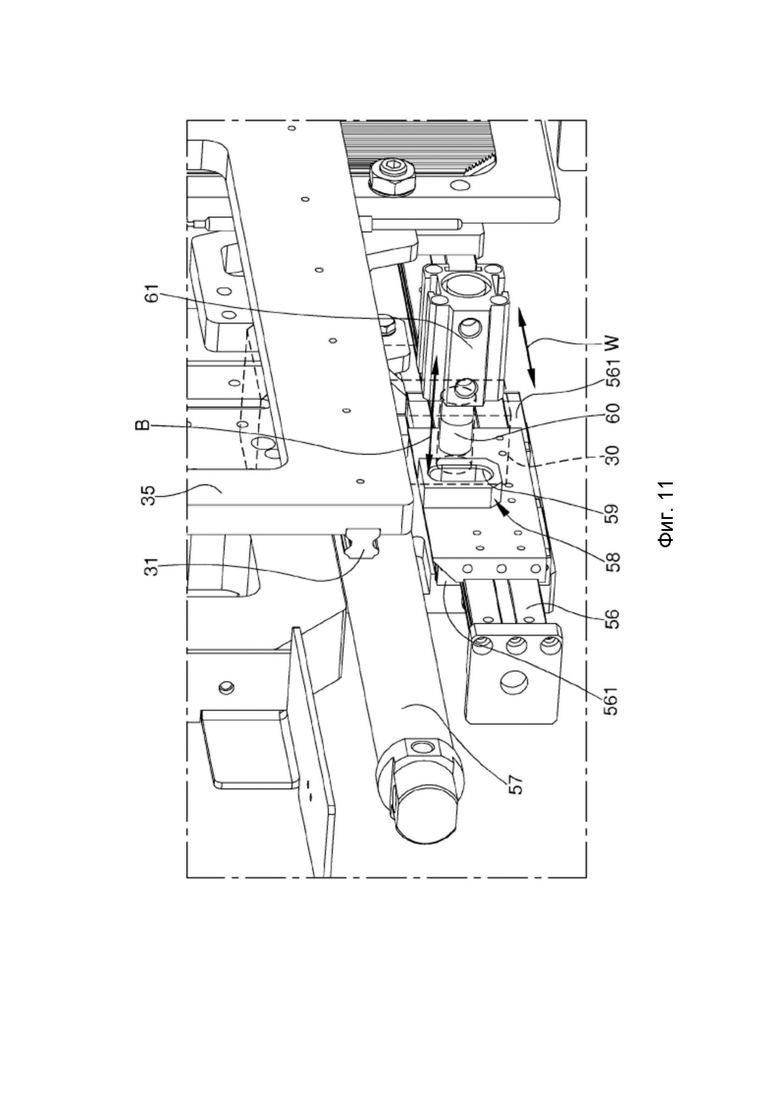

Ограничивающий элемент 54 является подвижным вдоль практически горизонтального рабочего направления W между исходным положением, в котором он отведен от профилированных элементов 4, 5 и в котором он по меньшей мере частично находится внутри свободного объема V, и рабочим положением, в котором он приближен к профилированным элементам 4, 5 так, чтобы удерживать валик сварного шва, и в котором он находится за пределами упомянутого свободного объема V.

Особо рациональный способ размещения ограничивающего элемента 54 по меньшей мере частично внутри свободного объема V выгоден тем, что помимо уменьшения габаритных размеров основного сварочного устройства 3 он позволяет также ускорить операции ограничения валика сварного шва.

В действительности, как только свариваемые краевые участки 6 нагреты хотя бы до частичного расплавления пластмассы, их необходимо своевременно привести во взаимный контакт во избежание нежелательного охлаждения расплавленной пластмассы до соединения профилированных элементов 4, 5. В то же время, чтобы удерживать валик сварного шва, средство 52 ограничения должно примыкать к свариваемым краевым участкам 6.

Поэтому очевидно, что для придания готовым окнам и дверям требуемой прочности и эстетичного внешнего вида эти операции должны быть осуществлены быстро.

Расположение ограничивающего элемента 54 в свободном объеме V облегчает перемещение различных компонентов, а также выполнение операции сварки.

Основной сварочный узел 15 содержит по меньшей мере один блок 55 перемещения ограничивающего элемента 54 между исходным положением и рабочим положением, причем этот блок расположен, по меньшей мере частично, внутри свободного объема V.

На Фиг. 10 показан блок 55 перемещения с ограничивающим элементом 54, который находится в рабочем положении.

Блок 55 перемещения содержит:

- по меньшей мере одну крепежную деталь 56 ограничивающего элемента 54, которая продолжается в рабочем направлении W;

- по меньшей мере одну направляющую систему 561 на опорной раме 30, которая несет крепежную деталь 56 с возможностью скольжения;

- по меньшей мере одно приводное устройство 57, связанное с крепежной деталью 56 и выполненное с возможностью перемещения ограничивающего элемента 54 вдоль рабочего направления W.

Крепежная деталь 56 имеет удлиненную форму, продолжается в рабочем направлении и связана с направляющей системой 561 с возможностью перемещения.

Ограничивающий элемент 54 связан с одним концом крепежной детали 56.

В свою очередь приводное устройство 57 расположено между крепежной деталью 56 и опорной рамой 30.

Предпочтительно, приводное устройство 57 относится к типу пневматических цилиндров.

После приведения в рабочее положение ограничивающий элемент 54 должен быть способен выдерживать усилие, прилагаемое к расплавленной пластмассе, сминаемой при соединении профилированных элементов 4, 5.

Таким образом, ограничивающий элемент 54 приводят в рабочее положение с помощью приводного устройства 57, а затем прижимают к профилированным элементам 4, 5 с помощью приводного узла 32.

Таким образом, приводной узел 32 также выполнен с возможностью перемещения ограничивающего элемента 54 вдоль рабочего направления W, для приложения прижимного усилия к профилированным элементам 4, 5.

Для этого блок 55 перемещения содержит систему 58 зажима ограничивающего элемента 54 в рабочем положении.

Система 58 зажима, подробно показанная на Фиг. 11, препятствует втягиванию приводного устройства 57 из-за давления, оказываемого валиком сварного шва, и вынуждает ограничивающий элемент 54 оказывать почти постоянное прижимное усилие.

Это усилие обеспечено за счет поступательного перемещения приводного узла 32, которое обычно осуществляют с микрометрической точностью с помощью оси устройства числового программного управления.

Система 58 зажима содержит:

- по меньшей мере один паз 59, ограниченный на конце крепежной детали 56, противоположном ограничивающему элементу 54;

- по меньшей мере один фиксирующий штифт 60, связанный с возможностью перемещения с опорной рамой 30, выполненный с возможностью перемещения для зацепления с пазом 59 и предотвращения скольжения крепежной детали 56 в направляющей системе 561.

Более конкретно, фиксирующий штифт 60 выполнен с возможностью перемещения вдоль направления зажима B, которое является поперечным относительно рабочего направления W.

Система 58 зажима также содержит приводной цилиндр 61, выполненный с возможностью перемещения фиксирующего штифта 60 вдоль направления В зажима.

Приводной цилиндр 61 относится, например, к типу пневматических цилиндров.

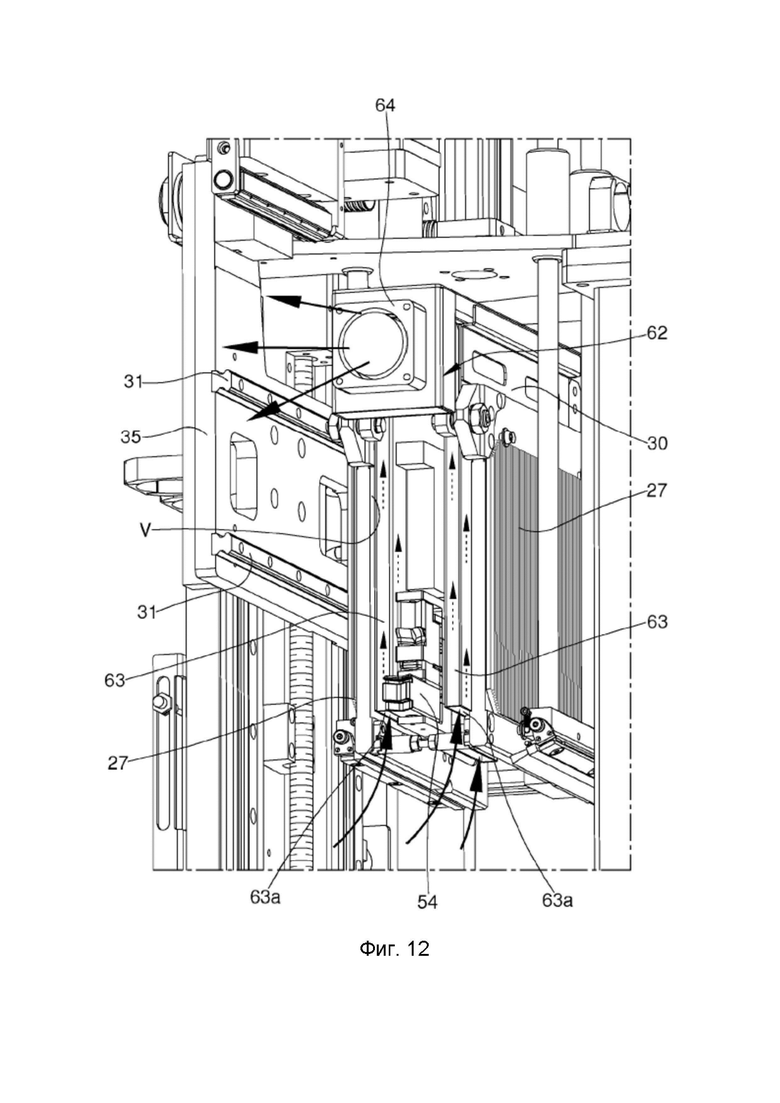

Для удобства основной сварочный узел 15 содержит основное средство 62 охлаждения, связанное с опорной рамой 30 и выполненное с возможностью охлаждения свободного объема V и уменьшения перегрева компонентов.

Основное средство 62 охлаждения, показанное на Фиг.12, предназначено для поддержания пониженной температуры внутри свободного объема V и предотвращения перегрева находящихся в нем компонентов.

В частности, основное средство 62 охлаждения упрощает для оператора обращение с такими компонентами, например, позволяет выполнить замену или техническое обслуживание.

Кроме того, основное средство 62 охлаждения гарантирует, что тепло, выделяемое нагревательными пластинами 27, не повредит компоненты основного сварочного узла 15, такие, например, как ограничивающий элемент 54 и соответствующий блок 55 перемещения, или профилированные элементы 4, 5.

Основное средство 62 охлаждения содержит:

- по меньшей мере один охлаждающий кожух 63, связанный с одной из нагревательных пластин 27 внутри свободного объема V и ограничивающий внутреннюю трубу 63a; и

- по меньшей мере один узел 64 всасывания, сообщающийся по текучей среде с охлаждающим кожухом 63 и выполненный с возможностью всасывания воздуха через внутреннюю трубу 63a.

В частности, в варианте осуществления, показанном в графических материалах, основное средство 62 охлаждения содержит пару охлаждающих кожухов 63, каждый из которых связан с соответствующей нагревательной пластиной 27 и ограничивает соответствующую внутреннюю трубу 63a.

Узел 64 всасывания представляет собой вентилятор охлаждения.

Как указано выше, станок 1 содержит промежуточные сварочные устройства 7.

Каждое промежуточное сварочное устройство 7, как показано на Фиг. 13 и 14, содержит по меньшей мере одну промежуточную раму 16, связанную с несущим основанием 2, и промежуточный сварочный узел 17, связанный с промежуточной рамой 16, для обработки соответствующего первого профилированного элемента 4 и соответствующего поперечного профилированного элемента 8.

Промежуточный сварочный агрегат 17 содержит:

- промежуточное средство 65a, 65b фиксации, выполненное с возможностью фиксации первого профилированного элемента 4 и поперечного профилированного элемента 8, соответственно, при этом промежуточный свариваемый участок 10 и поперечный свариваемый участок 9 обращены друг к другу;

- промежуточное средство 66 нагрева, выполненное с возможностью нагревания свариваемого поперечного участка 9 и свариваемого промежуточного участка 10; и

- промежуточное средство 67 перемещения промежуточного средства 65a, 65b фиксации, выполненное с возможностью взаимного смещения профилированных элементов 4, 8 между положением взаимного удаления и положением взаимного сближения, в которых свариваемые нагреваемые участки 9, 10 соединяют друг с другом.

Промежуточное средство 65a, 65b фиксации содержит средство 65a фиксации первого профилированного элемента и средство 65b фиксации поперечного профилированного элемента.

Каждое из промежуточных средств 65a, 65b фиксации содержит по меньшей мере одну опорную поверхность 68 соответствующего практически горизонтального профилированного элемента 4, 8 и по меньшей мере один зажимной блок 69, выполненный с возможностью фиксации профилированного элемента 4, 8 на соответствующей опорной базе 68.

Указанный зажимной блок 69 относится к типу вертикальных тисков, приводимых в действие поршневым цилиндром, и выполнен с возможностью прижатия профилированного элемента 4, 8 к опорной базе 68.

Средство 65a фиксации первого профилированного элемента также содержит по меньшей мере одну практически вертикальную упорную поверхность 70, с которой контактирует первый профилированный элемент 4.

После закрепления с помощью промежуточного средства 65a, 65b фиксации первый профилированный элемент 4 может перемещаться относительно поперечного профилированного элемента 8 для выполнения сварочных операций с помощью промежуточного средства 67 смещения.

Средство фиксации первого профилированного элемента 4 по факту связано с промежуточным средством 67 смещения.

В частности, промежуточное средство 67 смещения выполнено с возможностью перемещения первого профилированного элемента 4 вдоль направления D скольжения так, чтобы приблизить его к поперечному профилированному элементу 8 или отвести от него.

Промежуточное средство 67 смещения содержит первые направляющие 71 скольжения, связанные со средствами фиксации первого профилированного элемента 4, которые продолжаются вдоль направления D скольжения и которые подвижно связаны с промежуточной рамой 16 с возможностью скольжения.

Промежуточное средство 67 смещения также содержит по меньшей мере один первый промежуточный привод 72, относящийся к типу электрических цилиндров, выполненный с возможностью перемещения средств фиксации первого профилированного элемента 4 вдоль направления D скольжения.

Промежуточное средство 67 смещения также функционально соединено с основным средством 21 смещения так, чтобы допускать скоординированное перемещение первого профилированного элемента 4.

Для этой цели станок 1 между промежуточным средством 67 смещения и основным средством 21 смещения содержит средство соединения, подробно не показанное в графических материалах. В частности, средство соединения относится к электрическому типу. Однако нельзя исключать того, что средство соединения относится к другому типу.

Промежуточное средство 66 нагревания выполнено с возможностью по меньшей мере частичного расплавления пластмассы профилированных элементов 4, 8.

Промежуточное нагревательное средство 66 содержит по меньшей мере один нагревательный блок 73, выполненный с возможностью нагрева промежуточного свариваемого участка 10 и поперечного свариваемого участка 9.

Нагревательный блок 73 имеет форму, которая соответствует внутренней боковой поверхности первого профилированного элемента 4.

В связи с этим следует отметить, что боковые грани профилированных элементов, как правило, имеют неровную форму и имеют выступы и углубления, назначением которых является обеспечение оптимальной герметизации готового окна/двери.

Соответственно, нагревательный блок 73 содержит:

- по меньшей мере один резистивный нагревательный элемент 77; и

- по меньшей мере один съемный защитный элемент 78a, 78b, расположенный так, чтобы закрывать нагревательный элемент 77, и имеющий форму, которая соответствует форме первого профилированного элемента 4 и поперечного профилированного элемента 8.

Защитный элемент 78a, 78b выполнен таким образом, чтобы эффективно контактировать со свариваемыми участками 9, 10. В частности, защитный элемент 78a, 78b имеет форму, отвечающую внутренней боковой поверхности первого профилированного элемента 4.

Более подробно, защитный элемент 78a, 78b состоит из двух полуоболочек 78a и 78b, каждая из которых выполнена с возможностью контакта с соответствующим свариваемым участком 9, 10.

Однако нельзя исключать, что защитный элемент 78a, 78b выполнен как единое целое.

Нагревательный блок 73 выполнен с возможностью по меньшей мере частичного расплавления пластмассы профилированных элементов 4, 8, которые затем соединяют и прижимают друг к другу для приведения в контакт расплавленной пластмассы. После охлаждения пластмасса затвердевает и удерживает соединенные между собой профилированные элементы.

Нагревательный блок 73 установлен на промежуточной раме 16 с возможностью перемещения относительно нее так, чтобы он был расположен между промежуточным свариваемым участком 10 и поперечным свариваемым участком 9.

Нагревательный блок 73 выполнен с возможностью перемещения между:

- активным положением, при котором он расположен между первым профилированным элементом 4 и поперечным профилированным элементом 8 для обеспечения нагрева и по меньшей мере частичного расплавления свариваемых участков 9, 10; и

- исходным положением, при котором он отведен от первого профилированного элемента 4 и от поперечного профилированного элемента 8, обеспечивая возможность соединения профилированных элементов.

Более подробно, в исходном состоянии нагревательный блок 73 расположен ниже промежуточного средства 65a, 65b фиксации.

В частности, в исходном состоянии нагревательный блок 73 расположен ниже опорной базы 68.

Нагревательный блок 73 выполнен с возможностью перемещения между активным состоянием и исходным состоянием относительно промежуточной рамы 16 с помощью вертикального пневматического цилиндра. Однако нельзя исключать дополнительные варианты осуществления, в которых нагревательный блок 73 перемещают с помощью средства различных типов.

Таким образом, нагревательный блок 73 может перемещаться вдоль направления R нагрева, практически перпендикулярного направлению D скольжения.

В активном состоянии нагревательный блок 73 может дополнительно перемещаться вдоль направления D скольжения для приближения к поперечному профилированному элементу 8 и совмещения со свариваемым поперечным участком 9 поперечного профилированного элемента 8, который зафиксирован средством 65b фиксации поперечного профилированного элемента.

Для этого промежуточное сварочное устройство 17 снабжено вспомогательным средством 74 смещения, содержащим вторые направляющие 75 скольжения, связанные с промежуточным средством 66 нагрева, которые продолжаются вдоль направления D скольжения и которые подвижно связаны с промежуточной рамой 16 с возможностью скольжения.

Вспомогательное средство 74 смещения также содержит по меньшей мере второй промежуточный привод 76, относящийся к типу электрических цилиндров и выполненный с возможностью перемещения промежуточного средства 66 нагрева в направлении D скольжения.

Для удобства промежуточное средство 67 смещения и вспомогательное средство 74 смещения выполнены с возможностью позиционирования и перемещения, соответственно, первого профилированного элемента 4 и нагревательного блока 73 со скоростями, регулируемыми в зависимости от выполняемого этапа обработки.

Предпочтительно промежуточный сварочный узел 17 также содержит промежуточное средство 79 охлаждения, выполненное с возможностью охлаждения промежуточных средств 65a, 65b фиксации в случае перегрева, вызванного нагревательным блоком 73.

Промежуточное средство 79 охлаждения содержит:

- по меньшей мере один охлаждающий кожух 80, ограничивающий внутреннюю трубу и имеющий такую форму, чтобы закрывать нагревательный блок 73 в исходном положении; и

- средство 81 всасывания, сообщающееся по текучей среде с охлаждающим кожухом 80 и выполненное с возможностью всасывания воздуха через внутреннюю трубу.

Таким образом, когда нагревательный блок 73 находится в неиспользуемом состоянии, он расположен внутри кожуха 80 охлаждения, что позволяет поддерживать пониженную температуру ниже опорных баз 68.

Для удобства промежуточное средство 79 охлаждения может перемещаться параллельно направлению D скольжения с помощью линейного привода 82 так, чтобы кожух 80 охлаждения покрывал нагревательный блок 73.

Действие по настоящему изобретению заключается в следующем.

Первоначально сварочные устройства 3, 7 перемещают по соответствующим опорным конструкциям 12, 13 в зависимости от длины первых профилированных элементов 4 и вторых профилированных элементов 5.

Каждый первый профилированный элемент 4 и каждый второй профилированный элемент 5 размещают в соответствующих рабочих зонах так, чтобы свариваемые краевые участки 6 были расположены у основных сварочных устройств 3.

Промежуточные сварочные устройства 7 перемещают вдоль соответствующих направлений движения М1, М2 так, чтобы они оказались на промежуточных свариваемых участках 10.

При этом поперечные профилированные элементы 8, в свою очередь, располагают у промежуточных сварочных устройств 7 так, что свариваемые поперечные участки 9 обращены к свариваемым промежуточным участкам 10.

Таким образом, профилированные элементы 4, 5, 8 удерживают в неподвижном состоянии с помощью соответствующих средств 18, 19, 65a, 65b фиксации.

При этом с помощью средства 38 удаления материала выравнивают свариваемые краевые участки 6 и выполняют канавки на видимых гранях профилированных элементов 4, 5.

После этого нагревательные пластины 27 перемещают в рабочее положение к свариваемым краевым участкам 6 и располагают их между первым профилированным элементом и вторым профилированным элементом 5.

Одновременно основное средство 21 смещения перемещает первый профилированный элемент 4 и второй профилированный элемент 5 для взаимного сближения так, чтобы привести свариваемые краевые участки 6 в контакт с нагревательными пластинами 27.

Аналогичным образом, нагревательный блок 73 приводят в активное состояние для размещения между первым профилированным элементом 4 и поперечным профилированным элементом 8, а промежуточное средство 67 смещения и вспомогательное средство 74 смещения перемещают первый профилированный элемент 4 и нагревательный блок 73, соответственно, к поперечному профилированному элементу 8 так, чтобы промежуточный свариваемый участок 10 и поперечный свариваемый участок 9 входили в контакт с самим нагревательным блоком.

После расплавления пластмассы нагревательные пластины 27 и нагревательный блок 73 отводят друг от друга, что позволяет приблизить первый профилированный элемент 4 к второму профилированному элементу 5 и поперечному профилированному элементу 8.

Средство 52 ограничения перемещают до упирания в видимые грани и в боковые грани первого профилированного элемента 4 и второго профилированного элемента 5 так, чтобы удерживать сварной шов.

Для этого ограничивающие элементы 53 примыкают к видимым граням профилированных элементов 4, 5 как выше, так и ниже посадочной плоскости самих профилированных элементов, а ограничивающий элемент 54 примыкает к наружным боковым граням.

После приведения в рабочее положение ограничивающий элемент 54 блокируется системой 58 зажима и перемещается приводным узлом 32 вдоль рабочего направления L для создания прижимного усилия в профилированных элементах 4, 5, которое противодействует высвобождению валика сварного шва.

Все вышеперечисленные этапы выполняют быстро и своевременно во избежание затвердевания расплавленного материала до полного соединения профилированных элементов 4, 5, 8.

На практике установлено, что описываемое изобретение позволяет решить поставленные задачи, и, в частности, примечателен тот факт, что указанный станок по настоящему изобретению для сварки профилированных элементов, изготовленных из пластмассы, позволяет сократить время, затрачиваемое на изготовление окон и дверей, особенно сложных окон и дверей, то есть на выходе из станка уже снабженных центральной панелью и/или одним или несколькими поперечными профилированными элементами.

При этом данный станок отличается чрезвычайно малыми габаритами и простотой конструкции.

Изобретение относится к станку для сварки профилированных элементов, изготовленных из пластмассы. Станок (1) содержит по меньшей мере одно основное сварочное устройство (3) для сварки первого профилированного элемента (4) и второго профилированного элемента (5), которые продолжаются вдоль своих соответствующих продольных осей и каждый из которых имеет по меньшей мере один свариваемый краевой участок (6), причем указанное основное сварочное устройство (3) содержит: основное средство (18, 19) фиксации профилированных элементов (4, 5); основное средство (20) нагревания, выполненное с возможностью нагрева свариваемых краевых участков (6); основное средство (21) смещения основного средства (18, 19) фиксации, выполненное с возможностью смещения профилированных элементов (4, 5) между положением взаимного удаления и положением взаимного сближения; причем основное средство (20) нагревания содержит две нагревательные пластины (27), расположенные практически параллельно друг другу на заданном расстоянии, чтобы ограничить свободный объем (V), расположенный между ними, причем каждая из которых может быть приведена в контакт с соответствующим свариваемым краевым участком (6). Предлагаемый станок имеет малые габариты и простую конструкцию, а также позволяет сократить время изготовления окон/дверей. 15 з.п. ф-лы, 14 ил.

1. Станок (1) для сварки профилированных элементов, изготовленных из пластмассы, содержащий:

- по меньшей мере одно несущее основание (2);

- по меньшей мере одно основное сварочное устройство (3) для сварки по меньшей мере первого профилированного элемента (4) и второго профилированного элемента (5), которые продолжаются вдоль своих соответствующих продольных осей и каждый из которых имеет по меньшей мере один свариваемый краевой участок (6), практически расположенный под углом от 10° до 80° относительно упомянутой продольной оси, причем упомянутое основное сварочное устройство (3) содержит:

- по меньшей мере одну основную раму (14), связанную с упомянутым несущим основанием (2);

- основное средство (18, 19) фиксации, выполненное с возможностью удержания упомянутых профилированных элементов (4, 5) так, что свариваемые краевые участки (6) обращены друг к другу;

- основное средство (20) нагревания, связанное с упомянутой основной рамой (14) и выполненное с возможностью нагрева упомянутых свариваемых краевых участков (6);

- основное средство (21) смещения упомянутого основного средства (18, 19) фиксации, выполненное с возможностью смещения упомянутых профилированных элементов (4, 5) между положением взаимного удаления и положением взаимного сближения, в котором происходит соединение упомянутых нагретых свариваемых краевых участков (6);

отличающийся тем, что основное сварочное устройство (20) содержит две нагревательные пластины (27), каждая из которых может быть расположена в контакте с соответствующим свариваемым краевым участком (6) и находиться практически параллельно друг другу на заданном расстоянии, чтобы ограничить свободный объем (V), расположенный между ними.

2. Станок (1) по п. 1, отличающийся тем, что упомянутое основное средство (20) нагрева содержит систему (28, 29) перемещения упомянутых нагревательных пластин (27) между исходным положением, в которое их перемещают для удаления от упомянутых свариваемых краевых участков (6), и рабочим положением, в котором они расположены между упомянутыми свариваемыми краевыми участками (6).

3. Станок (1) по любому из пп. 1, 2, отличающийся тем, что упомянутая система (28, 29) перемещения содержит по меньшей мере один блок (28) перемещения вперед, выполненный с возможностью перемещения упомянутых нагревательных пластин (27) вдоль рабочего направления (L), являющегося практически горизонтальным, между упомянутым исходным положением и упомянутым рабочим положением и содержащий:

- по меньшей мере одну опорную раму (30) упомянутых нагревательных пластин (27);

- по меньшей мере один направляющий узел (31), продолжающийся вдоль упомянутого рабочего направления (L) и несущий упомянутую опорную раму (30) с возможностью скольжения; и

- по меньшей мере один приводной узел (32), связанный с упомянутой опорной рамой (30) и выполненный с возможностью перемещения упомянутых нагревательных пластин (27) вдоль рабочего направления (L).

4. Станок (1) по любому из пп. 1-3, отличающийся тем, что упомянутая система (28, 29) перемещения содержит по меньшей мере один узел (29) скольжения, выполненный с возможностью перемещения упомянутых нагревательных пластин (27) вдоль направления (С) перехода, являющегося практически вертикальным, между упомянутым исходным положением и упомянутым рабочим положением и содержащий:

- по меньшей мере одну крепежную конструкцию (35), несущую упомянутый направляющий узел (31);

- по меньшей мере один направляющий блок (36), связанный с упомянутой основной рамой (14), продолжающийся вдоль упомянутого направления (С) перехода и несущий упомянутую крепежную конструкцию (35) с возможностью скольжения;

- по меньшей мере один приводной блок (37), связанный с упомянутой крепежной конструкцией (35) и выполненный с возможностью перемещения упомянутых нагревательных пластин (27) вдоль упомянутого направления (С) перехода.

5. Станок (1) по любому из пп. 1-4, отличающийся тем, что упомянутое основное сварочное устройство (3) содержит по меньшей мере один ограничивающий элемент (54), расположенный между упомянутыми нагревательными пластинами (27) и выполненный с возможностью примыкания по меньшей мере к одной периферийной кромке упомянутых свариваемых краевых участков (6) для удерживания валика сварного шва.

6. Станок (1) по любому из пп. 1-5, отличающийся тем, что упомянутый ограничивающий элемент (54) является подвижным вдоль практически горизонтального рабочего направления (W) между исходным положением, в котором он отведен от упомянутых профилированных элементов (4, 5) и в котором он по меньшей мере частично находится внутри упомянутого свободного объема (V), и рабочим положением, в котором он контактирует с упомянутыми профилированными элементами (4, 5) так, чтобы удерживать упомянутый валик сварного шва, и в котором он находится за пределами упомянутого свободного объема (V).

7. Станок (1) по любому из пп. 1-6, отличающийся тем, что упомянутое основное сварочное устройство (3) содержит по меньшей мере один блок (55) перемещения упомянутого элемента (54) ограничения между упомянутым исходным положением и упомянутым рабочим положением, расположенного по меньшей мере частично внутри указанного свободного объема (V).

8. Станок (1) по любому из пп. 1-7, отличающийся тем, что упомянутый блок (55) перемещения содержит:

- по меньшей мере одну крепежную деталь (56) упомянутого ограничивающего элемента (54), которая продолжается вдоль рабочего направления W;

- по меньшей мере одну направляющую систему (561), которая несет упомянутую крепежную деталь (56) с возможностью скольжения;

- по меньшей мере одно приводное устройство (57), связанное с упомянутой крепежной деталью (56) и выполненное с возможностью перемещения упомянутого ограничивающего элемента (54) вдоль рабочего направления (W).

9. Станок (1) по любому из пп. 1-8, отличающийся тем, что упомянутая направляющая система (561) связана с упомянутой опорной рамой (30), упомянутым приводным узлом (32) и дополнительно выполнена с возможностью перемещения упомянутого ограничивающего элемента (54) вдоль упомянутого рабочего направления (W) для оказания прижимного усилия на упомянутые профилированные элементы (4, 5).

10. Станок (1) по любому из пп. 1-9, отличающийся тем, что упомянутый блок (55) перемещения содержит систему (58) зажима, выполненную с возможностью удержания упомянутого ограничивающего элемента (54) в упомянутом рабочем положении.

11. Станок (1) по любому из пп. 1-10, отличающийся тем, что упомянутая система (58) зажима содержит:

- по меньшей мере один паз (59), ограниченный на конце упомянутой крепежной детали (56), противоположном упомянутому ограничивающему элементу (54);

- по меньшей мере один фиксирующий штифт (60), связанный с возможностью перемещения с упомянутой опорной рамой (30), выполненный с возможностью перемещения для зацепления с упомянутым пазом (59) и предотвращения скольжения упомянутой крепежной детали (56) в упомянутой направляющей системе (561).

12. Станок (1) по любому из пп. 1-11, отличающийся тем, что упомянутое сварочное устройство (3) содержит основное средство (62) охлаждения, связанное с упомянутой опорной рамой (30) и выполненное с возможностью охлаждения упомянутого свободного объема (V).

13. Станок (1) по любому из пп. 1-12, отличающийся тем, что упомянутое основное средство (62) охлаждения содержит:

- по меньшей мере один охлаждающий кожух (63), связанный с одной из упомянутых нагревательных пластин (27) внутри упомянутого свободного объема (V) и ограничивающий внутреннюю трубу (63а); и

- по меньшей мере один узел (64) всасывания, сообщающийся по текучей среде с упомянутым охлаждающим кожухом (63) и выполненный с возможностью всасывания воздуха через упомянутую внутреннюю трубу (63а).

14. Станок (1) по любому из пп. 1-13, отличающийся тем, что содержит по меньшей мере одно промежуточное сварочное устройство (7), выполненное с возможностью сварки упомянутого первого профилированного элемента (4) с поперечным профилированным элементом (8), имеющих соответственно по меньшей мере один промежуточный свариваемый участок (10) и один поперечный свариваемый участок (9), причем упомянутое промежуточное сварочное устройство (7) содержит:

- по меньшей мере одну промежуточную раму (16), связанную с упомянутым несущим основанием (2);

- промежуточное средство (65а, 65b) фиксации, выполненное с возможностью удержания упомянутых профилированных элементов (4, 8) так, что упомянутые свариваемые участки (9, 10) обращены друг к другу;

- по меньшей мере один нагревательный блок (73), выполненный с возможностью нагрева упомянутых свариваемых участков (9, 10) и содержащий:

по меньшей мере один резистивный нагревательный элемент (77) и

по меньшей мере один съемный защитный элемент (78а, 78b), расположенный так, чтобы закрывать упомянутый нагревательный элемент (77), и имеющий форму, которая соответствует форме упомянутого первого профилированного элемента (4) и упомянутого поперечного профилированного элемента (8);

- промежуточное средство (67) смещения упомянутого промежуточного средства (65а, 65b) фиксации, выполненное с возможностью смещения упомянутых профилированных элементов (4, 8) между положением взаимного удаления и положением взаимного сближения, в котором происходит соединение упомянутых нагретых свариваемых участков (9, 10).

15. Станок (1) по п. 14, отличающийся тем, что упомянутый нагревательный блок (73) выполнен с возможностью перемещения между

активным положением, при котором он расположен между упомянутым первым профилированным элементом (4) и упомянутым поперечным профилированным элементом (8) для нагревания и по меньшей мере частичного расплавления свариваемых участков (9, 10), и

исходным положением, при котором он отведен от упомянутого первого профилированного элемента (4) и от упомянутого поперечного профилированного элемента (8), обеспечивая возможность соединения профилированных элементов,

в упомянутом исходном состоянии упомянутый нагревательный блок (73) расположен ниже упомянутого промежуточного средства (65а, 65b) фиксации.

16. Станок (1) по п. 15, отличающийся тем, что упомянутое промежуточное сварочное устройство (7) содержит промежуточное средство (79) охлаждения, выполненное с возможностью охлаждения упомянутого промежуточного средства (65а, 65b) фиксации при перегреве, вызванном упомянутым нагревательным блоком (73).

| US 9969128 B2, 15.05.2018 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ПРОФИЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ПЛАСТМАССЫ, В ЧАСТНОСТИ ИЗ ПВХ | 2013 |

|

RU2635614C2 |

| EP 0312504 A2, 19.04.1989 | |||

| JP 5088772 B2, 05.12.2012 | |||

| US 6875305 B2, 05.04.2005 | |||

| Устройство для контактной стыковой сварки термопластов | 1988 |

|

SU1608076A1 |

Авторы

Даты

2025-06-06—Публикация

2021-11-29—Подача