Изобретение относится к области теплофизических измерений и может быть использовано для определения тепловых характеристик алмазных материалов, таких как природные и синтетические монокристаллы, алмазные поликристаллические материалы в широком интервале температур.

Изобретение может быть использовано для определения температуропроводности и теплопроводности алмазных материалов, подготовленных в виде пластин толщиной от 0,3 до 1 мм, плоскими размерами от 5 до 25 мм

У алмаза рекордная среди всех известных материалов теплопроводность. Благодаря уникальным свойствам алмаз перспективен для применения в электронных устройствах в качестве теплоотводов. Но как природные, так и синтезируемые кристаллы алмаза имеют малые размеры, они дороги и дефицитны и содержат неконтролируемые дефекты и примеси. Современные электронные устройства особенно силовой электроники выделяют значительное количество тепла. Для обеспечения их надежной работы создаются теплоотводы из поликристаллических алмазных материалов - пленок, пластин. Эти материалы в зависимости от способа их получения также содержат различные дефекты, примеси. Последние приводят к огромному разбросу теплофизических характеристик алмазных материалов, что оказывает существенное влияние на эффективность работы электронных устройств. Поэтому точность определения теплопроводности алмазных материалов имеет большое значение для современных устройств.

Наиболее перспективным, точным и надежным способом определения теплопроводности алмазных материалов является способ с использованием лазерных тепловых потоков (метод «лазерной вспышки»). Принцип способа основан на создании импульсного поверхностного источника тепла при облучении лазером одной стороны образца алмазного материала и регистрации кинетики нарастания температуры на другой стороне образца при помощи полупроводникового, охлаждаемого жидким азотом детектора. При этом образцы алмазных материалов, должны обладать высокой излучательной и поглотительной способностью. Так как алмазные материалы являются прозрачными в широком оптическом диапазоне, то для определения их теплопроводности необходимо создать условия для того, чтобы они имели высокую излучательную и поглощающую способность. Т.е. проблема состоит в создании качественного «антизеркала» - устройства способного хорошо поглощать и переизлучать оптические лучи.

Известно, что для придания прозрачным материалам излучательной и поглощающей способности поверхность образца прозрачного материала снабжают покрытием или напылением материала, способного максимально излучать и поглощать лазерное излучение. В ГОСТе Р57943-2017 (ИСО 22007-4:2008), Пластмассы, Определение теплопроводности и температуропроводности, часть 4, Метод лазерной вспышки, с. 5, 2018 г. для определения теплопроводности и температуропроводности прозрачных материалов рекомендуется на поверхность образца наносить металлическое покрытие, имеющее высокую температуропроводность, и небольшую толщину по сравнению с образцом.

Из источника Ж. Неорганические материалы, 2008 г. том 44, №3 с. 275-281 «Влияние микроструктуры и размера зерна на теплопроводность алмазных композитов, полученных при высоких давлениях» авторы: Е.А. Екимов, Н.В. Суетин, А.Ф. Попович, В.Г. Ральченко, Е.Л. Громницкая, В.П. Моденов, известен способ определения температуропроводности образцов алмазного материала с использованием импульсного излучения, основанный на направлении лазерных импульсов на одну сторону образца - пластину алмазного материала и регистрации нарастания температуры при прохождении теплового потока через образец на другой его стороне. Для поглощения лазерного импульса и получения повышенной радиационной отдачи на образце из алмазного материала с двух сторон распыляют тонкое покрытие из металла, такого как титан. По измеренной величине температуропроводности с использованием расчетных формул устанавливают теплопроводность алмазного материала.

Недостаток использования металлических покрытий состоит, в том числе титана, заключается в том, что они обладают невысоким коэффициентом черноты, что снижает точность определения температуропроводности.

Адгезия, излучательная и поглощающая способность, толщина покрытия - все эти параметры влияют на точность определения температуропроводности.

При нанесении металлических покрытий, происходит взаимодействие металлов с поверхностью алмаза, при этом образуется карбидная фаза неконтролируемого химического состава и толщины. При повышении температуры нанесения покрытия под слоем покрытия могут образовываться неалмазные углеродные структуры, механически не связанные с поверхностью алмаза (трещины, поры, отслоения). Все эти дефекты также приводят к снижению точности определения температуропроводности.

Наиболее близким техническим решением для определения теплопроводности (температуропроводности) алмазного материала является способ «лазерной вспышки», заключающийся в том, что при определении температуропроводности алмазного образца для придания ему высокой излучательной и поглощающей способности на поверхности образца наносят тонкий слой графита. (Исследование теплопроводности легированных бором синтетических монокристаллов алмаза в диапазоне температур от 290 до 400 К, Д.Д. Приходько, С.А. Тарелкин, А.В.Голованов, B.C. Бормашов, Д.В. Тетерук, Н.В. Корнилов, М.С. Кузнецов, С.Г. Буга, ФГБНУ Технологический институт сверхтвердых и углеродных материалов, Московский физико-технический институт). Графит имеет высокую температуру плавления и высокую излучательную и поглощательную способность для усиления поглощения энергии лазера и испускания инфракрасного излучения на детектор, имеет высокий коэффициент черноты, близкий к 100%.

Однако, графит обычно наносится на поверхность образца из суспензии коллоидного графита в виде поверхностного слоя. Толщина покрытия при этом составляет примерно 5-15 мкм. Такая толщина позволяет более полно поглощать энергию лазера и полно испускать ИК излучения на детектор.

Недостаток графитового слоя состоит в том, что дисперсные частицы порошка графита на образце создают относительно сложную, неровную шероховатую поверхность. На этих неровностях - в порах и межпоровом пространстве - возникает многократное отражение лазерного излучения, что приводит к увеличению доли отраженного излучения из энергии падающего потока и соответственно к уменьшению регистрируемой доли поглощения потока излучения. В результате имеют место большие ошибки при определении температуроспособности образца алмазного материала.

Технической задачей изобретения является повышение точности определения теплопроводности алмазного материала, за счет увеличения поглощения и отражения энергии лазерного излучения, которые находятся в зависимости от особых свойств покрытия образца алмазного материала.

Технический результат достигается тем, что в способе определения теплопроводности алмазного материала, путем определения его температуропроводности, включающем нанесение на плоскопараллельные поверхности образца алмазного материала излучательного и поглощающего лазерное излучение покрытия, облучение с одной стороны образца коротким лазерным импульсом, фиксирование на другой стороне образца изменение температуры, характеризирующее температуропроводность образца, на плоскопараллельные поверхности образца алмазного материала наносят покрытие, путем эпитаксиального наращивания атомных слоев графена.

Покрытие, получаемое эпитаксиальным наращиванием атомных слоев графена, содержит 15-50 атомных слоев графена.

На покрытие из атомных слоев графена дополнительно наносят слой графита, при этом слой из атомных слоев графена содержит 15-25 атомных слоев графена.

Покрытие, содержащее 15-50 атомных слоев графена, является тонким, беспористым, имеет ровную поверхность (высокую степень черноты до 0,95 и выше). Покрытие - плотно прилегающее к поверхности образца, в паре покрытие-образец имеется хорошее соответствие между атомами покрытия и атомами обрабатываемого материала, т.е. они имеют хорошее сцепление. Материалы образца и покрытия имеют практически равные коэффициенты термического расширения, что сохраняет их целостность при воздействии на образец вспышки мощностью до 10 Дж. Покрытие толщиной в 15-50 атомных слоев уже имеет свойства поглощать и отражать излучения. В целом в покрытии практически отсутствуют дефекты, которые могли бы являться причиной искажения результатов определения температуроспособности образца алмазного материала.

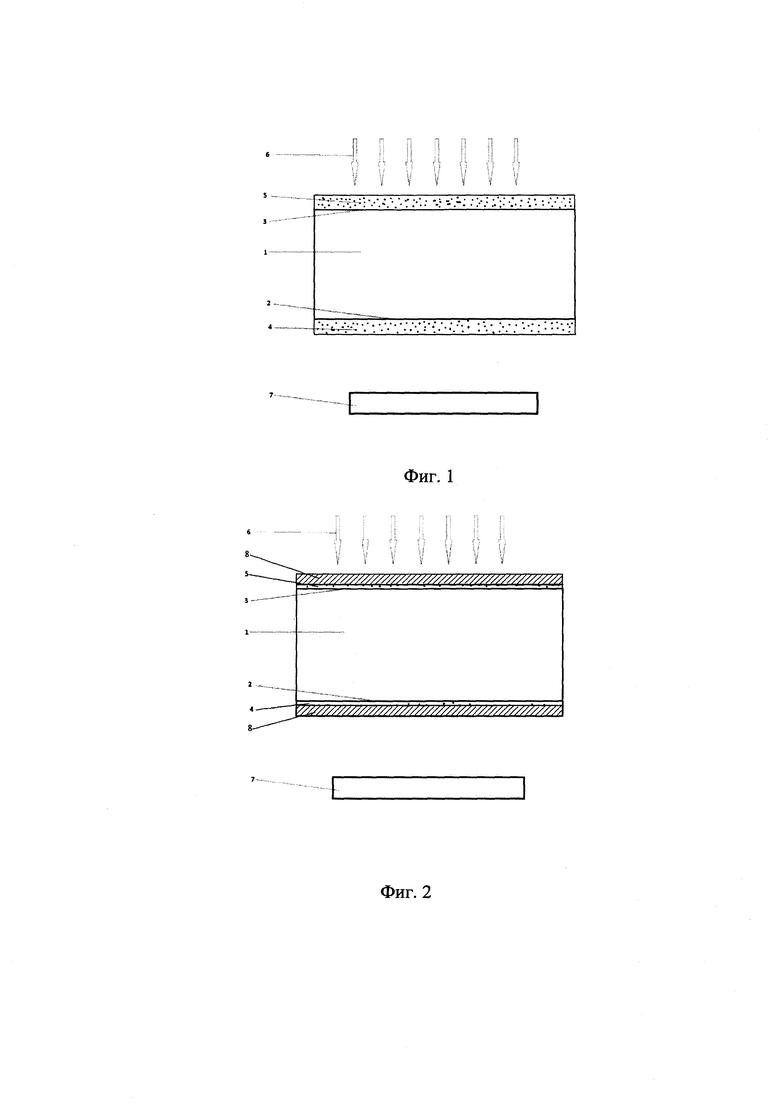

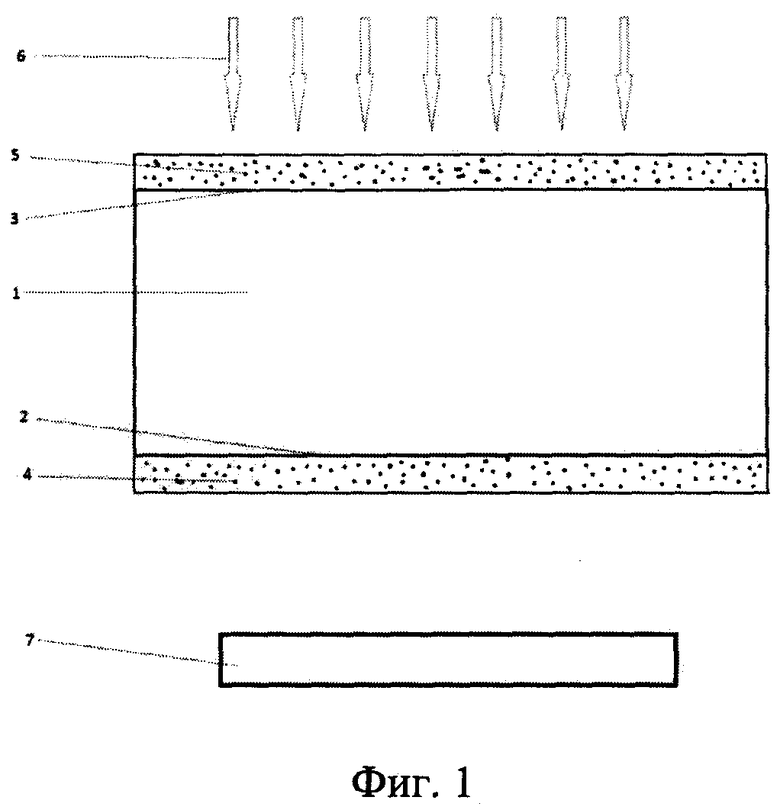

Способ поясняется фигурами.

На фиг. 1 показан алмазный образец с покрытием, содержащим слои графена на каждой из плоскопараллельных поверхностей образца.

На фиг. 2 показан алмазный образец, дополнительно содержащий слой графита.

Способ осуществляется следующим образом.

Из алмазного материала вырезают плоскопараллельный образец поз. 1 с передней поз. 2 и задней поз. 3 поверхностями. На обе плоскопараллельные поверхности образца наносят покрытия поз. 4 и поз. 5. Покрытый образец помещают в ячейку лазерного устройства, предназначенного для определения температуропроводности материала «методом вспышки». Заднюю поверхность образца поз. 3 нагревают коротким лазерным импульсом поз 6. Выделившееся на задней поверхности поз. 3 образца тепло распространяется через образец и вызывает увеличение температуры на передней поз. 2 поверхности. Возрастание температуры определяется в зависимости от времени с помощью температурного ИК-детектора поз. 7. ИК-детектор показывает кривую изменения температуры образца во времени, по которой определяют температуропроводность алмазного образца.

Учитывая затратность процесса нанесения графеновых слоев, в некоторых случаях (с учетом цены и качества) на поверхность алмазного образца наносят 15-25 атомных слоев графена, поверх которых наносят слой графита поз. 8

По известной формуле рассчитывают теплопроводность образца алмазного материала:

λ=а*Ср*р.

Где:

λ - коэффициент теплопроводности, Вт/м К

а - коэффициент температуропроводности, мм2/сек

Ср - удельная теплоемкость алмаза, Дж/г К

ρ - плотность образца, г/см3.

Покрытие, содержащее 15-50 графеновых слоев, получают известным способом эпитаксиального наращивания слоев графена методом газофазного осаждения, для этого применяют углеродсодержащие газы, например, метан. Слои получают путем образования зародышей графена с их последующим ростом и объединением в сплошной слой. Покрытие, содержащее менее 15 графеновых слоев, достаточно прозрачное и не имеет необходимой излучательной и поглощающей способности. Покрытия, имеющего более 50 слоев, вполне достаточно для обеспечения хорошей излучательной и поглощающей способности. Дальнейшее увеличение слоев не сообщает какого-либо полезного вклада в точность измерения, но существенно удлиняет процесс нанесения покрытия по времени, удорожает его, что скажется на его экономичности. Кроме того, дальнейшее увеличение толщины покрытия происходит уже за счет пиролитического осаждения графеновых слоев. Общая толщина плотного покрытия не должна превышать 0,1 мкм, что вполне достаточно для обеспечения хорошей излучательной и поглощающей способностей.

При двухслойном покрытии графеновое покрытие содержит 15-25 атомных слоев графена. Такое количество слоев уже имеет достаточную степень черноты для определения необходимой в определенных случаях точности результатов измерения. Слой графита не должен быть 5-15 мкм. Слой может быть получен, например, из коллоидного графита. При необходимости получения более высокой точности определения теплопроводности, покрытие должно быть выполнено полностью из атомных слоев графена.

Пример 1.

Определяли температуропроводность образца - пластины из алмазного монокристалла размером 5,01×5,01 мм толщиной 0,50 мм.

Графеновое покрытие получали эпитаксиальным наращиванием слоев известным методом газофазного осаждения на установке SPI Module Carbon Coater System for SEM (11429-AX), при следующих режимах: вакуум 6*10-2 МБАР и напряжение на электродах 5,5 V. Покрытие содержало 15-30 слоев графена.

Определение коэффициента температуропроводности образца проводили на установке Netzsch LFA447 Nanoflash при температуре 25°С.

Коэффициент температуропроводности составил - 1078 мм2/сек., рассчитанный по формуле коэффициент теплопроводности составил - 1892 Вт/м⋅К, разброс экспериментальных данных - 170,9 Вт/м К.

Пример 2

Аналогично примеру 1, но толщина графенового покрытия составляла 30-50 слоев Коэффициент температуропроводности составил - 1123 мм /сек., рассчитанный по

формуле коэффициент теплопроводности составил - 1971 Вт/м⋅К, разброс экспериментальных данных - 93,3 Вт/м К. Пример 3

Аналогично примеру 1, но на поверхность образца наносили покрытие из 25 слоев графена и дополнительно наносили слой коллоидного графита толщиной - 10 мкм.

Коэффициент температуропроводности составил - 1119 мм2/сек, коэффициент теплопроводности - 1963 Вт/м К, разброс экспериментальных данных 47,1 Вт/м К.

Пример 4 (прототип).

Перед определением температуропроводности на поверхность образца наносили только слой коллоидного графита без графенового подслоя.

Полученный коэффициент температуропроводности составил - 947 мм2/сек, коэффициент теплопроводности - 1663 Вт/м⋅К, разброс экспериментальных данных 180,3 Вт/м К.

Из примеров видно, что точность определения теплопроводности алмазных образцов увеличилась примерно на 300 Вт/м⋅К по сравнению с прототипом, т.е. значительно снизились потери при определении теплопроводности. В связи с этим можно сделать вывод о том, что технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗА ИЗ ГРАФИТА | 1995 |

|

RU2083272C1 |

| ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2001 |

|

RU2270821C2 |

| Способ получения поликристаллических алмазных пленок | 2020 |

|

RU2750234C1 |

| СПОСОБ СУБЛИМАЦИОННОГО ЛАЗЕРНОГО ПРОФИЛИРОВАНИЯ ИЛИ СВЕРЛЕНИЯ ПРОЗРАЧНЫХ ПОДЛОЖЕК | 2014 |

|

RU2556177C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2574585C2 |

| АБРАЗИВНАЯ МАССА ДЛЯ АБРАЗИВНЫХ ПАСТ И ИНСТРУМЕНТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2521769C1 |

| Способ сращивания изделий из поликристаллических алмазов в СВЧ-плазме | 2016 |

|

RU2635612C1 |

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

| Изделие, содержащее основу из кремния и покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа, и способ изготовления этого изделия | 2019 |

|

RU2715472C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 2008 |

|

RU2369473C1 |

Изобретение относится к области теплофизических измерений и может быть использовано для определения тепловых характеристик алмазных материалов, таких как природные и синтетические монокристаллы, алмазные поликристаллические материалы в интервале температур от 25 до 300°С. Изобретение может быть использовано для определения температуропроводности и теплопроводности алмазных материалов, подготовленных в виде пластин толщиной от 0,3 до 1 мм, плоскими размерами от 5 до 25 мм с использованием лазерных тепловых потоков (метод «лазерной вспышки»). Способ включает нанесение на плоскопараллельные поверхности образца алмазного материала излучающего и поглощающего лазерное излучение покрытия, облучение с одной стороны образца коротким лазерным импульсом, фиксирование на другой стороне образца изменение температуры, характеризирующее температуропроводность. На плоскопараллельные поверхности образца алмазного материала наносят покрытие, состоящее из 15-50 атомных слоев графена, получаемое послойным эпитаксиальным наращиванием атомных слоев графена. Технический результат – повышение точности определения теплопроводности алмазного материала за счет увеличения поглощения и отражения энергии лазерного излучения, которые находятся в зависимости от особых свойств покрытия образца алмазного материала. 2 з.п. ф-лы, 2 ил.

1. Способ определения теплопроводности алмазного материала, включающий нанесение на плоскопараллельные поверхности образца алмазного материала поглощающего и излучающего лазерное излучение покрытия структуры графита, облучение с одной стороны образца коротким лазерным импульсом, фиксирование на другой стороне образца изменение теплового потока, характеризирующее теплопроводность, отличающийся тем, что на плоскопараллельные поверхности образца алмазного материала наносят покрытие путем эпитаксиального наращивания атомных слоев графена.

2. Способ по п. 1, отличающийся тем, что покрытие, получаемое эпитаксиальным наращиванием атомных слоев графена, содержит 15-50 атомных слоев графена.

3. Способ по п. 1, отличающийся тем, что на покрытие из атомных слоев графена дополнительно наносят слой графита, при этом слой из атомных слоев графена содержит 15-25 атомных слоев графена.

| Приходько Д | |||

| Д., Тарелкин С.А, Голованов А.В., Бормашов В.С | |||

| и др., "Исследование теплопроводности легированных бором синтетических монокристаллов алмаза в диапазоне температур от 20 до 400 К", найдено в |

Авторы

Даты

2020-06-29—Публикация

2019-12-25—Подача