Изобретение относится к области электротехники, в частности к способам удаления обмоток статора или якоря электродвигателей (ЭД), обмоточный провод которых пропитан лаковым составом.

Известен способ, который реализован в устройстве для удаления обмоток из статора электрической машины. При этом имеются станина, приспособление для закрепления статора, захват для извлечения обмоток и привод с закрепленным на нем тросом, отличающийся тем, что приспособление для закрепления статора выполнено в виде располагаемого на статоре стержня и системы блоков, смонтироемкостих на станине, на захвате установлен полиспат, а трос охватывает полиспат, систему блоков и стержень приспособления для закрепления статора, при этом конец троса жестко установлен на станине (Патент РФ №2220492. МПК Н02К 15/00. Опубл. 27.12.2003). Данное устройство содержит сложное приспособление для надежного закрепления при удалении обмоток, также образуются механические повреждения пакета статора-заусеницы, царапины, которые ведут к изменению электрофизических свойств стали.

Известен способ, реализоемкостий в технологии удаления обмоток статора неисправного ЭД с помощью способа деполимеризации термореактивного связующего изоляции электрических машин (Патент РФ №2077104. МПК Н02К 15/12. Опубл. 10.04.1997). Данный способ основан на обработке изоляции в щелочных растворах. Скорость разрушения термореактивного связующего возрастает с повышением концентрации щелочи. Наилучшие результаты получены при температуре рабочего раствора 70±10°C и концентрации едкого натра 12%. К недостаткам способа относятся высокая трудоемкость, длительность процесса, загрязнение окружающей среды и эксплуатационного персонала, снижение качества электрофизических характеристик пластин магнитопровода при продолжительном воздействии щелочи.

Известен способ при ремонте электродвигателей (демонтаже неисправной обмотки) для извлечения обмотки ее лобовую часть предварительно вырезают на фрезерном станке, затем статор двигателя выдерживают в течение 4 часов в электропечи при 350-400°C для выжига лакового покрова обмотки, после чего с горячего двигателя извлекают обмотку. Однако при такой обработке электродвигателей происходит ухудшение электрофизических характеристик стали электродвигателя из-за выгорания изоляционных слоев между шихтоемкостим железом пакета стали, кроме того невозможен выжиг обмотки якоря двигателя с двойной (пластмассовой) изоляцией (А.с. СССР №1444686. МПК G01R 31/34. Опубл. 15.02.1988).

Известен способ удаления обмотки из пазов сердечника статора при ремонте электрических машин, включающий помещение статора, подлежащего ремонту, в автоклав, разрушение термореактивного связующего изоляции путем обработки статора водным рабочим деструктирующим раствором, насыщенным углекислым газом, при повышенных температуре и давлении, охлаждение автоклава до комнатной температуры, извлечение статора и последующее удаление обмотки из пазов статора любым из методов механической разборки, отличающийся тем, что процесс обработки статора осуществляют в автоклаве, соединенном с емкостью для хранения отработанного водного рабочего деструктирующего раствора, обеспечивающей его рециркуляцию, при этом вначале проводят обработку статора с использованием в качестве водного рабочего деструктирующего раствора водного раствора углекислого газа при заданных температуре 120-200°C и давлении 4-20 ати, после обработки статора горячий отработанный водный раствор, содержащий продукты деструкции, направляют в емкость для хранения, охлаждают, отделяют от шлама и используют в качестве водного рабочего деструктирующего раствора для повторной обработки статора при заданных режима, затем отработанный водный раствор направляют в емкость для хранения, автоклав охлаждают, извлекают статор и удаляют обмотку. Данный метод ухудшает электрофизические характеристики стали статора ЭД, сложен в реализации, требует дорогостоящего оборудования, а также весьма энергозатратен и продолжителен (Патент РФ №2139621. МПК Н02К 15/00. Опубл. 10.10.1999).

За прототип выбран способ очистки различных загрязнений с помощью ультразвукового излучения. Под действием ультразвука моющее средство эффективно проникает в загрязнение за счет образования в нем микротрещин и пор и отщепляет его от обрабатываемой поверхности. (Патент РФ №2313408. МПК В08В 3/12. Опубл. 27.12.2007).

Сходством заявленного изобретения с прототипом является использование кавитационного эффекта за счет воздействия ультразвукового колебания и капиллярного эффекта за счет применения рабочей жидкости.

Отличительными признаками является то, что ультразвуковая ванна не предназначена для удаления изоляции электродвигателя, что представляет собой важный этап в ремонте обмоток электродвигателей. Также продолжительность обработки сокращается в несколько раз за применения счет рабочего раствора гидроксида натрия. Отличие от прототипа состоит в том, что в заявляемом изобретении используется сниженное в 2 раза концентрация гидроксида натрия. Также применение повышенной температуры (50°C) в отличие от прототипа увеличивает скорость реакции (разрушения) частиц поверхности изоляции и тем самым способствует уменьшению времени воздействия и эффективности процесса очистки.

Недостатки прототипа:

1. Применение различных частот ультразвука, при этом при различных частотах в средах для обработки образуются кавитационные пузырьки разного диаметра, при различной энергии микровзрыва пузырьков, что способствует либо увеличению продолжительности воздействия, либо уменьшению.

2. Используемый в прототипе химический состав не так эффективно влияет на разрушение твердых частиц изоляции электродвигателя и капиллярный эффект.

3. Прототип не предназначен для осуществления ремонта электродвигателя или одного из этапов его ремонта.

В предлагаемом изобретении недостатки прототипа устраняются следующим образом:

1. Применение частоты ультразвукового генератора 2 4 кГц, причем при данной частоте образуются необходимого диаметра кавитационные пузырьки, что позволяет провести эффективное разрушение изоляционной поверхности.

2. Использование 5% водного раствора едкого натра (NaOH) позволяет эффективно производить очистку изоляции обмотки электродвигателей.

3. Предлагаемое изобретение в отличие от прототипа может использоваться для демонтажа обмоток электродвигателей.

Технической задачей данного изобретения является сохранение электрофизических характеристик статора путем повышения эффективности проникновения размягчающего состава в обмотку статора электродвигателя и размягчения электроизоляционного лака (например, МЛ-92) обмотки, снижение продолжительности обработки, снижение энергопотребления и достижение экологического эффекта.

Сущность изобретения состоит в следующем. Статор электродвигателя помещается в емкость из нержавеющей стали со встроенными ультразвуковыми излучателями, составляющие аппаратный комплекс. Емкость заполнена рабочим раствором едкого натра NaOH. В аппаратный комплекс встроен теплоэлектронагреватель для поддержания необходимой температуры раствора. Процесс размягчения и растворения негодной изоляции происходит одновременно при температуре 50°C рабочего 5% водного раствора NaOH и воздействия кавитационного эффекта ультразвуковых излучателей с частотой в 24 Гц и удельной мощности 15 Вт/л рабочего раствора гидроксида натрия в течение 171 мин.

Ультразвуковые волны создают в жидкой среде, где они распространяются, зоны разрежения и зоны повышенного давления. В зонах разрежения жидкость преобразуются в газообразное состояние, и в ней появляются пузырьки. Пузырьки схлопываются, когда попадают в зону с повышенным давлением. При этом молекулы жидкости устремляются в направлении к центру лопнувшего пузырька с огромной скоростью. Происходит микровзрыв. Энергия микровзрыва отделяет часть молекул изоляции от поверхности обмотки статора.

Заявляемый способ опробован на моделях статора-статоретах, стендовые испытания (снятие механических характеристик: остаточная прочность и склеиваемость витков обмотки между собой) которых подтвердили преимущества данного способа и удовлетворительное состояние статорного железа (см. фиг.).

Для правильной постановки эксперимента и получения достоверных результатов воспользовались рототабельным планом второго порядка со звездными точками 34. Достоинством таких планов является небольшое количество опытов. Так, при k=4 общее число опытов равняется 25. При использовании рототабельного плана 34 необходимо матрицу плана 24 достроить до матрицы плана второго порядка. В качестве «ядра» матрицы используются 16 точек, затем добавляются 8 «звездных» и одна нулевая точка. Значение звездного плеча составило 1,414. В качестве функции отклика выбраны механические характеристики: остаточные прочность обмотки и склеиваемость витков обмотки между собой.

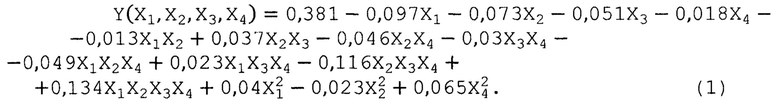

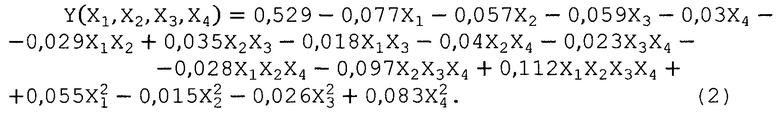

В результате эксперимента получены математические модели (1) и (2) разрушения обмотки сгоревшего электродвигателя (ЭД) с целью ее дальнейшего «легкого» демонтажа. Значимость коэффициентов регрессии проверена по критерию Стьюдента, адекватность модели - по критерию Фишера, воспроизводимость опытов - по критерию Кохрена.

Уравнение регрессии для функции остаточной прочности:

Уравнение регрессии для функции остаточной склеиваемости:

Из уравнений (1) и (2) видно, что наибольший вклад в разрушение монолитности лаковой пропитки обмотки ЭД оказывает продолжительность воздействия факторов Х2, Х3, Х4. При этом значение фактора X1 можно уменьшить в несколько раз по сравнению со значением этого фактора в существующих методах демонтажа и тем самым добиться сокращения времени демонтажа обмотки ЭД. Факторы температуры раствора NaOH Х2 и мощности УЗИ Х3 также весьма значимы и вносят примерно одинаковый вклад в размягчение обмотки ЭД. Концентрация NaOH Х4 (химическая активность среды) меньше всего влияет на процесс демонтажа обмотки ЭД, что весьма важно, поскольку дает возможность значительно уменьшить экологический ущерб и сохранить здоровье обслуживающего персонала. В нашем случае удалось уменьшить концентрацию NaOH почти в 2 раза.

Положительный знак коэффициентов регрессии взаимодействия двух, трех, четырех факторов не имеет физического смысла (показывает неоднородность, неравномерность анализируемой функции).

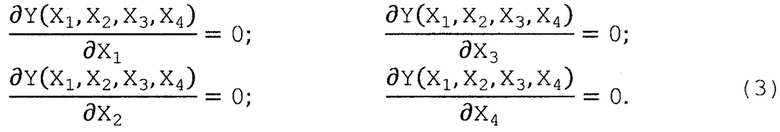

Для получения оптимальных параметров воздействующих факторов на процесс разрушения обмотки сгоревшего ЭД находим частные производные от каждого фактора:

и решаем полученную систему уравнений для каждой функции отклика.

Решив систему уравнений (3), получаем в относительных единицах:

для остаточной прочности: Х1=1,024; Х2=1,03; Х3=0,525; Х4=0,738.

для склеиваемости витков обмотки: X1=0,83; Х2=1; Х3=0,596; Х4=0,659.

В именоемкостих единицах:

где Х1и, Х2и, Х3и, Х4и - именоемкостные значения факторов; Х10, Х20, Х30, Х40 - значения нулевого уровня варьирования факторов; ΔХ1, ΔХ2, ΔХ3, ΔХ4 - интервалы варьирования факторов.

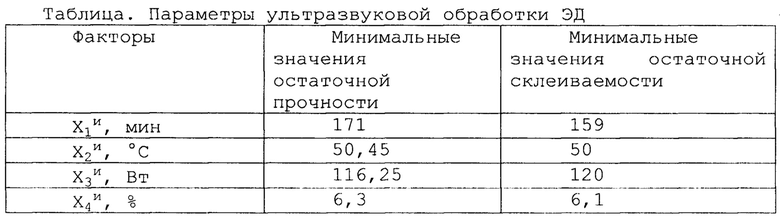

С учетом выражений (4)-(7) получены оптимальные значения X1, Х2, Х3, Х4 в именоемкостных единицах для процесса наиболее эффективного демонтажа обмоток ЭД с помощью ультразвукового излучения. В табл.приведены оптимальные значения факторов, при которых остаточные прочность и склеиваемость обмотки ЭД минимальны.

При этом оптимальная температура раствора NaOH на 30% ниже температуры, характерной для метода выщелачивания. Это дает возможность не только снизить энергозатраты при разработанном способе демонтажа обмоток ЭД, но и сохранить изоляцию между пластинами, а также электрофизические характеристики стали статора за счет уменьшения проникновения NaOH в пространство между пластинами магнитопровода.

Для емкостей объемом 8 литров и 40 литров параметры берутся следующие: температура, продолжительность и концентрация рабочего раствора NaOH постоянные для емкостей любого объема, а максимальная мощность ультразвуковой обработки для емкости объемом 8 литров будет составлять: 8*15 Вт/л = 120 Вт, а для емкости объемом 40 литров: 40*15 Вт/л = 600 Вт.

Из уравнений (1) и (2) получено более 300 частных уравнений регрессии, по которым с использованием математического пакета Mathcad построены поверхности функций отклика для остаточной прочности и остаточной склеиваемости витков обмотки ЭД, при наложении которых друг на друга получается область оптимальных параметров.

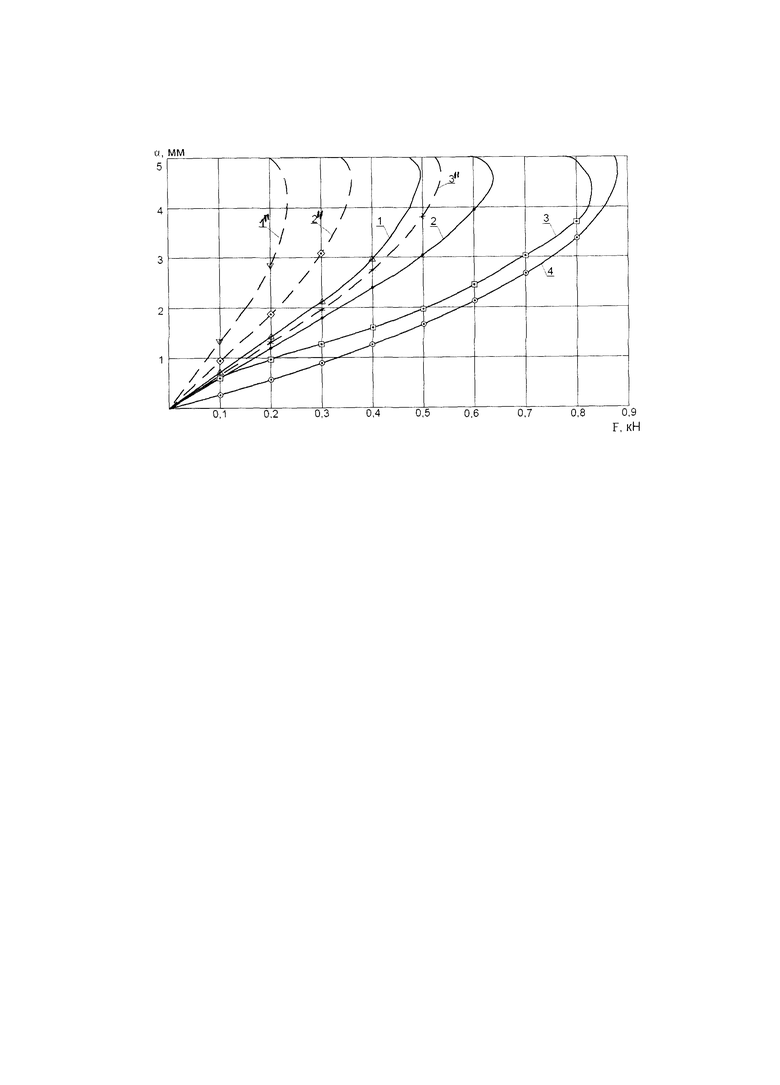

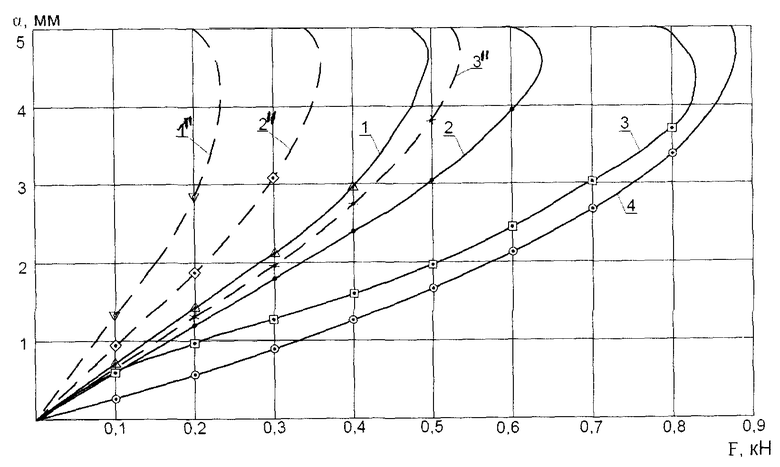

На фиг. изображены зависимости величины прогиба а лобовых частей обмотки ЭД от усилия воздействия F и концентрации NaOH (частота ультразвуковой обработки - 24 кГц, мощность ультразвуковой обработки - 200 Вт):

1 - при k=10%; 2 - при k=5%; 3 - при k=2%; 4 - при k=0%;

1'' - при k=10% и воздействии ультразвука;

2'' - при k=5% и воздействии ультразвука;

3'' - при k=2% и воздействии ультразвука.

Из построенных кривых (фиг.) видно, что при 2%-ной концентрации NaOH и воздействии ультразвука (кривая 3'') получаем почти такой же результат, как и при 10%-ной концентрации раствора без ультразвука (кривая 1). Из этого следует, что ультразвук усиливает эффект разрушения лаковой пропитки примерно в 5 раз, что является весьма значимым для достижения технического результата.

Техническая или иная эффективность изобретения по сравнению с существующими методами демонтажа обмотки ЭД: по сравнению с методом выщелачивания, где используется 10%-ная концентрация раствора гидроксида натрия, в заявляемом изобретении концентрация рабочего раствора NaOH снижена до 5%. Кроме того, по сравнению с большинством методов, где продолжительность составляет от 24 ч, при ультразвуковой обработке при температуре 50°C она сокращается в 4-6 раз, что приводит к снижению энергозатрат и повышению экологичности обработок. Также возможна очистка пазов статора ЭД от загрязнений за счет кавитационного эффекта ультразвука, что уменьшает затраты на очистку.

Техническим результатом изобретения является повышение эффективности проникновения (капиллярный эффект) рабочего раствора в обмотку статора и размягчение (разрушение) электроизоляционного лака обмотки, что повышает эффективность удаления обмотки статора электродвигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОБМОТКИ ИЗ ПАЗОВ СЕРДЕЧНИКА СТАТОРА ПРИ РЕМОНТЕ ЭЛЕКТРИЧЕСКИХ МАШИН (ВАРИАНТЫ) | 1998 |

|

RU2139621C1 |

| СПОСОБ УДАЛЕНИЯ ОБМОТКИ ИЗ ПАЗОВ СЕРДЕЧНИКА СТАТОРА ПРИ РЕМОНТЕ ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2168831C1 |

| СПОСОБ УДАЛЕНИЯ ЛАКОКРАСОЧНЫХ, ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ, В ТОМ ЧИСЛЕ ПОГРУЖНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ (ПЭД), ПРОПИТАННЫХ ЛАКОМ | 2009 |

|

RU2396670C1 |

| УСТАНОВКА И СПОСОБ ПРОПИТКИ ОБМОТОК СТАТОРОВ АСИНХРОННЫХ ВСПОМОГАТЕЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2008 |

|

RU2361349C1 |

| СПОСОБ ДЕПОЛИМЕРИЗАЦИИ ТЕРМОРЕАКТИВНОГО СВЯЗУЮЩЕГО ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 1995 |

|

RU2077104C1 |

| СПОСОБ ПРОПИТКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2174279C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2490771C1 |

| Способ эксплуатационного контроля технического состояния подшипников и обмотки статора электродвигателя | 2019 |

|

RU2708533C1 |

| Способ изготовления изоляции статорных обмоток электрических машин | 1987 |

|

SU1515269A1 |

| СПОСОБ ДЕПОЛИМЕРИЗАЦИИ ТЕРМОРЕАКТИВНОГО СВЯЗУЮЩЕГО ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2329584C1 |

Изобретение относится к способу деполимеризации лаковой системы изоляции электродвигателей ультразвуковым излучением. Статор с неисправной обмоткой размещают в емкости аппаратного комплекса с рабочим раствором гидроксида натрия. В емкости установлены ультразвуковые излучатели. Обработку ультразвуком статора с неисправной обмоткой ведут при температуре рабочего раствора 50оС в течение 171 мин при частоте ультразвуковых излучателей в 24 кГц, мощности ультразвукового излучения 120 Вт и массовой концентрации гидроксида натрия 5%. Техническим результатом изобретения является повышение эффективности проникновения рабочего раствора в обмотку статора и размягчение (разрушение) электроизоляционного лака обмотки, что повышает эффективность удаления обмотки статора электродвигателя. 1 ил., 1 табл.

Способ деполимеризации лаковой системы изоляции электродвигателей ультразвуковым излучением, включающий размещение статора с неисправной обмоткой в ёмкости аппаратного комплекса с рабочим раствором гидроксида натрия, в которой установлены ультразвуковые излучатели, при этом обработку ультразвуком статора электродвигателя с неисправной обмоткой ведут при температуре рабочего раствора гидроксида натрия 50°С в течение 171 мин при частоте ультразвуковых излучателей в 24 кГц, мощности ультразвукового излучения 120 Вт и массовой концентрации рабочего раствора гидроксида натрия в 5 %.

| Способ обработки текстильных изделий жировыми или масляными эмульсиями | 1925 |

|

SU8827A1 |

| УСТРОЙСТВО С ИНСТРУМЕНТОМ ДЛЯ ПОДГОТОВКИ ИЛИ ВЫПОЛНЕНИЯ ЗАКРЕПЛЕНИЯ ИМПЛАНТАТА | 2008 |

|

RU2449759C2 |

| RU 95107099 A1, 10.06.1996 | |||

| СПОСОБ УДАЛЕНИЯ ОБМОТКИ ИЗ ПАЗОВ СЕРДЕЧНИКА СТАТОРА ПРИ РЕМОНТЕ ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2168831C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ИЗДЕЛИЙ | 2006 |

|

RU2313408C1 |

Авторы

Даты

2020-07-02—Публикация

2018-04-25—Подача