Изобретение относится к технологии изготовления изоляции статорных обмоток электрических машин, в том числе и восстановления изоляции обмоток с микалентной комаундированной изоляцией, бьшшей к эксплуатации

Цель изобретения - экономия компаунда путем повышения его жизнеспособности и улучшение электроизоляционных характеристик изоляции.

Изобретение может быть реализовано, как при изготовлении изоляции обмоток , электрических машин, так и при ремонте обмоток с микалентной компаундированной изоляцией.

Пример 1.(Восстановление изоляции обмоток электрических машин). На стержневые обмотки, бывшие в эксплуатации, после контрольных испытаний напряжением наносят полупроводящую стеклянную ленту ЛСП-0-1 в пазовой части обмотки и ЛСП-0-2 в лобовых ее частях. На свободную от ленты ЛСП-0-2 поверхность лобовых частей наносят стеклянную ленту ЛЭС-I слой в 1/2 нахлеста.

После удаления битумного связующего из обмоток в вакууме при 350 - , обмотки пропитывают нерастворимым в компаунде на основе эпоксидСП

ел

ND

05

ной смолы и ангидридного отве.рдите- ля ускорителем отверждения - водным раствором тетраметиламмонии бромистого (ТМАБ) следующ41х концентраций: 1) 0,01 мас.%: 2) 0,15 мас.%; 3) 0,3 мас.%.

Пропитка осуществляется в коробке которая устанавливается в пропиточную емкость при 20-25°С и давлении 2-3 кгс/см в течение 30 мин. После пропитки из обмотки удаляют воду термовакуумным способом

Затем стержневую обмотку устанавливают в кассету, фиксирующую ее геометрические размеры и помещают в пропиточную емкость, где производится пропитка под вакуумом (Рост - 0,3 0,5 мм рТоСт.) в течение 3-4 ч при давлении 8 кгс/см эпоксидным ком- паундом на основе смолы ЭД-22, в который предварительно введен латентны ускоритель отверждения - триэтилбен- 3иламмония хлористый (ТЭБАХ).

ТЭБАХ вводится в компаунд в 3 вариантах: 1) 0,05 мас.% от массы компаунда; 2) 0,15 мас.% от массы компаунда; 3) 0,3 мас.% от массы компаунда

Температура при вакуумировании и пропитке 55i5°C.

После пропитки кассеты со стержневыми обмотками извлекаются из пропиточной емкости и помещаются в термостат, где при 160 С в течение 8 - 10 ч производится термообработка связующего в изоляции стержневой обмотки Далее кассета разбирается и готовые стержни передаются на высоковольтные испытания ь

П р и м е р 2. (Изготовление изоляции обмоток электрических машин). Стерлсневые обмотки, на которые нанесена слюдинитовая лента ЛСКН-160 ТТ, толщина изоляции 3,0 мм, пропи- тывается ускорителем отверждения - воднььм раствором тетраметиламмония бромистого () следующих концентраций: 1) 0,01 мас.%; 2) 0,15 масо% 3) 0,3 мас.%.

Дальнейшие операции ведут по примеру 1 .

Количественное содержание ускорителя определялось двумя факторами: 1) минимальное (0,01%-ТМЛБ и 0,05%- ТЭБАХ) - исключением вытекании компаунда из обмотки при термообработке при повышенной температуре (160 С))

5

5 0

0

5 0

0

5

5

2) максимальное (0,3% ТМАБ и 0,3% ТЭБАХ) - исключением недопустимых внутренних напряжений в структуре изоляции и соответственно ухудшение электрофизических характеристик.

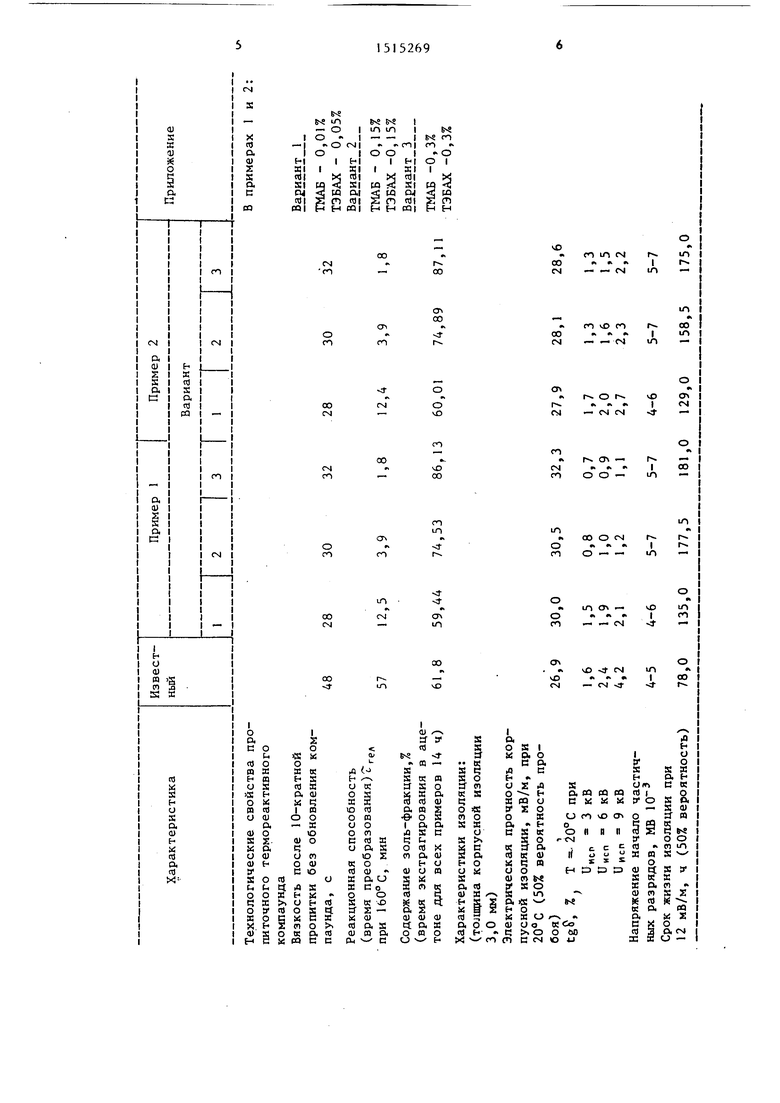

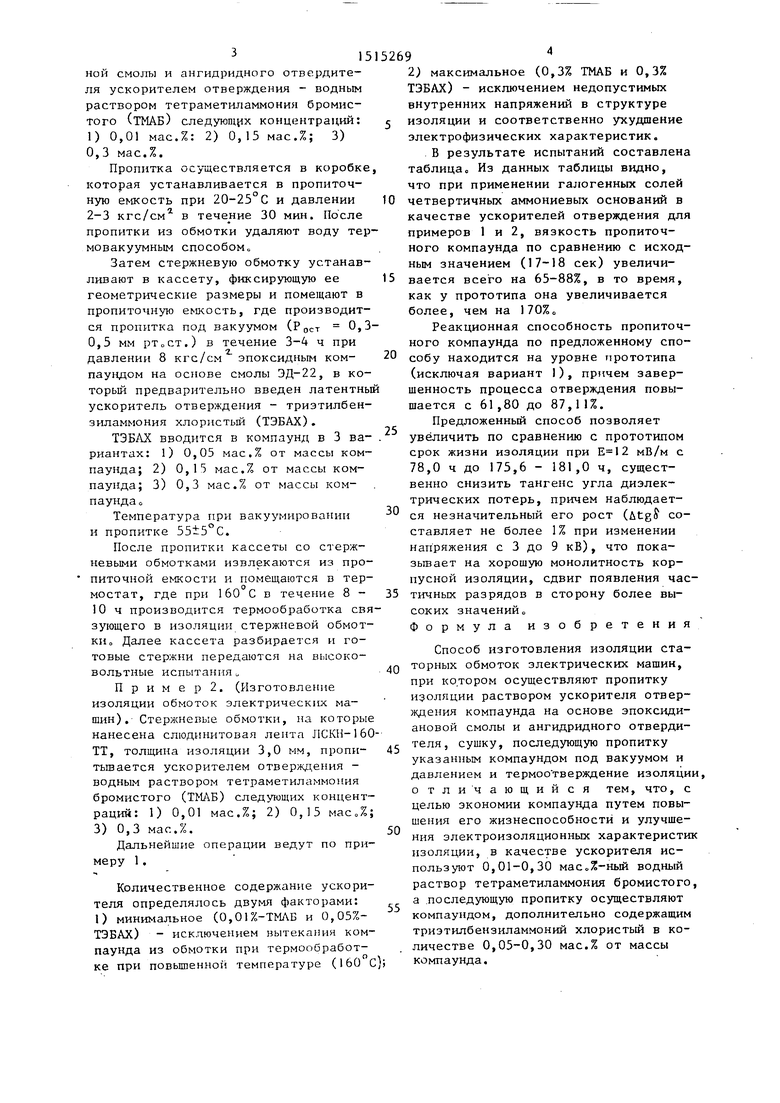

В результате испытаний составлена таблица Из данных таблицы видно, что при применении галогенных солей четвертичных аммониевых оснований в качестве ускорителей отверждения для примеров 1 и 2, вязкость пропиточного компаунда по сравнению с исходным значением (17-18 сек) увеличивается всего на 65-88%, в то время, как у прототипа она увеличивается более, чем на 170%о

Реакционная способность пропиточного компаунда по предложенному способу находится на уровне гфототипа (исключая вариант I), причем завершенность процесса отверждения повышается с 61,80 до 87,11%.

Предложенный способ позволяет увеличить по сравнению с прототипом срок жизни изоляции при мВ/м с 78,0 ч до 175,6 - 181,0 ч, существенно снизить тангенс угла диэлектрических потерь, причем наблюдается незначительный его рост (AtgJ составляет не более 1% при изменении напряжения с 3 до 9 кВ), что пока- зьгоает на хорошую монолитность корпусной изоляции, сдвиг появления частичных разрядов в сторону более высоких значений Формула изобретения

Способ изготовления изоляции ста- торных обмоток электрических машин, при котором осуществляют пропитку изоляции раствором ускорителя отверждения компаунда на основе эпокснди- ановой смолы и ангидридного отверди- теля, сушку, последующую пропитку указанным компаундом под вакуумом и давлением и термоо тверждение изоляции, отличающийся тем, что, с целью экономии компаунда путем повышения его жизнеспособности и улучшения электроизоляционных характеристик изоляции, Б качестве ускорителя используют 0,01-0,30 мас %-ный водный раствор тетраметиламмония бромистого, а последующую пропитку осуществляют компаундом, дополнительно содержащим триэтилбензиламмоний хлористый в количестве 0,05-0,30 мас.% от массы компаунда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2010 |

|

RU2510119C2 |

| Способ изготовления катушек обмоток электрических машин | 1977 |

|

SU692010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2504069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ ОБМОТОК ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2333586C1 |

| Способ изготовления стержней обмотки статора электрической машины | 1989 |

|

SU1760604A1 |

| Способ ремонта обмотки | 1979 |

|

SU807454A2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

Изобретение относится к электротехнике, в частности к способам изготовления статорных обмоток электрических машин. Цель изобретения - экономия термореактивного пропиточного компаунда путем повышения его жизнеспособности и улучшения электроизоляционных характеристик изоляции. Стержневые обмотки с нанесенной слюдинитовой лентой пропитывают водным раствором тетраметиламмония бромистого 0,01-0,3 мас.% концентрации, сушат и затем пропитывают под вакуумом и давлением эпоксидным компаундом на основе эпоксидиановой смолы и изометилтетрагидрофталевого ангидрида, в который предварительно введен латентный ускоритель - триэтилбензиламмоний хлористый в количестве 0,05-0,3 мас.% от веса компаунда. После отверждения при 160°С в течение 8-10 ч изоляция имеет электрическую прочность 27,9-32,2 мВ/м, время жизни при 12 мВ/м 129-181 ч. При этом пропиточный компаунд сохраняет технологическую вязкость после десятикратной пропитки без обновления. 1 табл.

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-10-15—Публикация

1987-06-30—Подача