Изобретение относится к устройствам для пропитки обмоток тяговых электродвигателей на железнодорожном транспорте.

Статические данные по надежности узлов и деталей оборудования электровозов в условиях эксплуатации показывают, что большая доля отказов приходится на электрические машины.

Установлено, что более 75% повреждений асинхронных электродвигателей приходится на пробой изоляции статорных обмоток вследствие снижения ее диэлектрической прочности. Известны способы, повышающие качество пропитки обмоток статора.

Например, способ пропитки и сушки электроизделий и установка для его осуществления (патент РФ №2128392, МПК Н02К 15/12, заявка 16.12.1997). Сущность способа пропитки и сушки электроизделий заключается в том, что осуществляют предварительный нагрев изделий, их пропитку соответствующим составом и последующую сушку. На стадии предварительного токового нагрева последовательно соединенные с помощью автоматически подсоединенных контактных групп изделия подключают к стабилизатору тока и периодически пропускают ток с заданным временем наличия тока и паузы, достигают быстрый нагрев обмотки изнутри при холодной металлической части.

При пропускании тока производят нагрев изделий и активный контроль в зоне предварительного нагрева на наличие обрыва, короткого замыкания, замыкания на корпус, а во время паузы осуществляют контроль температуры изделий на позиции перед пропиткой, которую запоминают до следующего цикла измерения и на основании которой происходит управление циклом предварительного нагрева с возможностью плавной и оперативной установки требуемой температуры изделий.

На ее основании формируют сигнал разрешения движения конвейера и перемещения изделия в зону пропитки.

После пропитки изделие подвергают операции сушки, которая включает непосредственный разогрев металлической части изделия электронагревательными элементами и одновременной сушкой потоком горячего воздуха, циркулирующего по замкнутому каналу воздуховода, при этом температуру воздуха, одинаковую во всех точках сушильной камеры, поддерживают семисторным регулятором мощности с возможностью ее оперативного изменения.

Кроме того, специальный канал вытяжной вентиляции обеспечивает оптимальную концентрацию паров пропитывающего состава в сушильной камере.

Установка для пропитки и сушки электроизделий, включающая узел предварительного нагрева, узел пропитки и сушильную камеру, отличается тем, что в узле предварительного нагрева имеются автоматически подсоединяемые контактные группы для последовательного подсоединения и нагрева изделий стабилизированным током, а узел пропитки содержит герметически закрытый бачок с гибкой прозрачной индикаторной трубкой, соединенный с пропиточной ванной трубкой для подачи состава в ванну и трубкой для поддержания в ванне заданного уровня, при этом последняя снабжена переходной трубкой с резьбой и шкалой уровня, регулировочным винтом и наконечником, а в ванне установлена мерная линейка.

Указанный способ имеет следующие недостатки: из-за сложного строения лобовых частей не обеспечивается в достаточной мере пропитка обмоток тяговых электродвигателей и для достижения качественной пропитки время пропитки увеличивается более чем в два раза.

Известно изобретение «Способ пропитки и сушки электротехнических изделий (патент РФ №2138899, МПК Н02К 15/12, дата подачи заявки 20.06.1997).

Задачей данного изобретения является разработка способа пропитки и сушки изделий, позволяющего повысить степень насыщения их пропиточным материалом путем создания условий, позволяющих более эффективно удалять с поверхности и межвиткового пространства изделий и из пропиточного материала газы и пары.

Предлагаемый способ предусматривает перед пропиткой пропиточный материал и изделия изолированно друг от друга подвергнуть дегазации в вакуумно-импульсном режиме, после чего провести пропитку, а затем сушку в том же режиме.

Импульсное вакуумирование проводят при остаточном давлении 0,1-13,3 кПа и времени его достижения 0,07-1,0 с. Приведенные режимы на существующем оборудовании обеспечивают оптимальное протекание всех стадий технологического процесса и позволяют достичь 100%-ной пропитки электротехнических изделий с высоким диффузионным сопротивлением, таких как магнитопроводы, электродвигатели и трансформаторы с плотной обмоткой из проводов малого сечения.

К недостатком данного способа следует отнести низкую производительность пропитки обмоток статора асинхронных вспомогательных машин.

Наиболее близким по технической сущности к предлагаемому устройству является «Устройство ультразвуковой пропитки» по патенту РФ №2224649 (МПК В29В 15/10, дата подачи заявки 17.02.2003).

Сущность предлагаемого технического решения заключается в том, что в известном устройстве ультразвуковой пропитки наполнителя связующим, включающем в себя ванну со связующим, прижимные ролики для перемещения наполнителя вдоль дна ванны, ультразвуковую колебательную систему, состоящую из преобразователя электрических колебаний в ультразвуковые, концентратора механических колебаний и рабочего инструмента, размещенную над поверхностью ванны со связующим таким образом, что рабочий инструмент погружается в связующее.

Рабочий инструмент колебательной системы выполнен в виде пластины со скругленными краями, имеющей криволинейную излучающую рабочую поверхность.

Поперечный размер рабочего инструмента устанавливают из условия обеспечения однослойного размещения наполнителя по ширине рабочего инструмента в процессе пропитки.

Продольный размер пластины выбирается из условия обеспечения требуемой степени пропитки при заданной скорости протягивания наполнителя через ванну со связующим.

Ультразвуковую колебательную систему размещают над ванной со связующим таким образом, что акустическая ось колебательной системы располагается под углом к поверхности связующего в ванне.

Часть рабочего инструмента располагается над поверхностью связующего, а прижимные ролики располагают таким образом, чтобы в процессе протягивания наполнителя вдоль поверхности рабочего инструмента обеспечивался механический контакт наполнителя с излучающей поверхностью ультразвуковой колебательной системы.

Нижнюю стенку ванны в месте размещения над ней рабочего инструмента колебательной системы выполняют под углом к поверхности связующего к ванне, перпендикулярным акустической оси колебательной системы.

Расстояние от поверхности рабочего инструмента до дна устанавливают равным половине длины волны ультразвуковых колебаний в связующем на рабочей частоте колебательной системы.

Прототип имеет следующие недостатки: низкую производительность и необходимость проворачивать статоры, что усложняет конструкцию и увеличивает время технологического процесса.

Целью предлагаемого технического решения является создание условий, облегчающих проникновение пропиточного вещества в поры обмотки и способствующие уменьшению количества газообразных включений в обмотке статора при пропитке, тем самым повышается качество пропитки и обеспечивается повышение сопротивления изоляции обмотки статора.

Цель достигается тем, что предлагаемая установка состоит из емкости с пропиточным веществом и ультразвуковой системой, емкости для хранения пропиточного вещества, которая соединена трубопроводом с емкостью для пропитки через фильтр, причем обе емкости снабжены нагревательными элементами, уровнемерами, термодатчиками, датчиками давления и подсоединены к вакуумной системе. Емкость для пропитки оснащена ультразвуковыми излучателями, а емкость для хранения подключена к системе сжатого воздуха.

Ультразвуковые излучатели установлены напротив в верхней и нижней части обмотки статора равномерно по окружности.

А способ пропитки обмоток статоров асинхронных вспомогательных двигателей включает нагрев пропиточного вещества и создание в емкости для пропитки ультразвуковых колебаний.

Отличие заключается в том, что после установки обмотки статора двигателя в емкость для пропитки ее нагревают до температуры 120-140°С для удаления паров воды из обмотки, затем ее охлаждают до 60-70°С, после чего емкость для пропитки наполняют пропиточным веществом, предварительно нагретым в емкости для хранения.

Затем включают ультразвуковые излучатели и создают кавитацию в пропиточном веществе и барбатаж воздухом, в результате чего образуются ударные волны, которые осуществляют очистку обмотки статоров от грязи.

По окончании очистки пропиточное вещество перекачивают через фильтр в емкость для хранения, вакуумируют ее, убирают воздух и перекачивают пропиточное вещество в емкость для пропитки. После наполнения емкости для пропитки создают кавитацию с помощью ультразвуковых колебаний в пропиточном веществе, обеспечивая с помощью ударных волн глубокую пропитку обмотки статора.

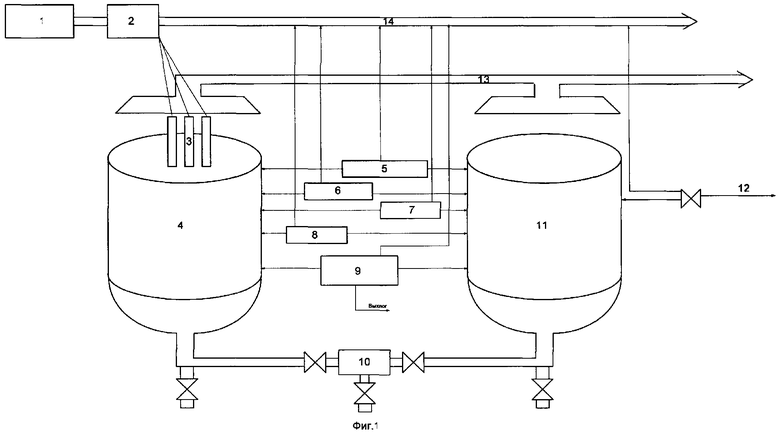

Сущность предлагаемого изобретения поясняется схемами:

На фиг.1 представлена общая схема установки пропитки обмотки статора асинхронных вспомогательных электродвигателей;

На фиг.2 представлена схема размещения ультразвуковых излучателей.

Установка пропитки обмоток статора (Фиг.1) содержит емкость для пропитки 4, емкость для хранения 11, которые соединены между собой трубопроводом, трубопровод имеет фильтр 10 для очистки от грязи пропиточного вещества.

Емкость 4 и емкость 11 снабжены датчиками 5 для измерения давления, уровнемерами 6 для контроля за уровнем в емкостях 4 и 11, термодатчиками 7 для контроля за температурой в емкостях 4 и 11, нагревательными элементами 8 для сушки обмоток статоров 15 в емкости 4 и подогрева пропиточного вещества в емкости 11, вакуум-насосом 9 для создания вакуума в емкостях 4 и 11.

Кроме того, емкость 4 снабжена ультразвуковой системой, которая включает ультразвуковой генератор 1, коммутатор 2 и ультразвуковые излучатели 3 для создания кавитации в пропиточном веществе, а емкость 11 имеет подвод сжатого воздуха 12 для создания барбатажа в емкости 4.

Весь процесс пропитки обмоток статора контролируется дискретно-аналоговой линией управления 14.

Установка работает следующим образом.

Обмотку статора 15 асинхронного вспомогательного электродвигателя устанавливают в емкость для пропитки 4 на специальную подставку.

Затем включают нагревательные элементы 8, обмотку статора 15 нагревают до температуры 120-140°С и производят сушку обмотки статора до удаления паров воды, которые затем поступают в вытяжную вентиляцию 13.

По нормативам этот период составляет 10 часов.

По окончании сушки обмотку статора 15 проверяют на сопротивление изоляции.

На следующем этапе после остывания обмотки статора 15 до температуры 60-70°С подают по трубопроводу предварительно подогретое пропиточное вещество до температуры 45-50°С из емкости для хранения 11 до заданного уровня и температуры. Контроль уровня осуществляют с помощью уровнемера 6, температуру - с помощью термодатчика 7.

Для создания кавитации включают ультразвуковые излучатели 3 и через подвод 12 подается сжатый воздух для создания барбатажа.

Образованные благодаря барбатажу пульсирующие пузырьки (большое количество), заполненные воздухом, совершая сложные движения, сливаются друг с другом, образуя крупные пузыри, которые затем схлопываются, образуя в пропиточном веществе микроударные волны и микропотоки. При этом образуются чередующиеся области локальных высоких и низких давлений, т.е. создаются зоны высоких сжатий и зоны разряжений.

В разряженной зоне гидростатическое давление понижается до такой степени, что силы, действующие на молекулы жидкости, становятся больше сил межмолекулярного сцепления.

В результате резкого изменения гидростатического равновесия пропитывающее вещество «разрывается», образуя многочисленные мельчайшие пузырьки воздуха. В следующий момент, когда в жидкости наступает период высокого давления, образующиеся ранее пузырьки схлопываются.

Процесс схлопывания пузырьков сопровождается образованием ударных волн с очень большим местным мгновенным давлением, достигающим несколько сотен атмосфер.

При создании барбатажа процесс схлопывания пузырьков и процесс очистки обмотки статора 15 происходит быстрее.

По окончании промывки обмотки статора 15 промывочное вещество перекачивают в емкость 11, предварительно очистив пропиточное вещество от грязи с помощью фильтра 10.

Далее емкость 4 вновь заполняют пропиточным веществом до заданного уровня, включается вакуум-насос 9 и удаляется воздух из емкости 4 и пропиточного вещества, включается ультразвуковая система и благодаря ультразвуковым излучателям 3 происходит кавитация в пропиточном веществе.

Кавитационные пузырьки, пульсация которых приводит к возникновению ударных волн, производят микроударное проникновение в обмотку статора 15, осуществляют пропитку обмотки статора 15 на большую глубину. Причем ультразвуковая волна, пройдя обмотку статора 15, сталкивается со стенкой емкости 4, отражается и еще раз обеспечивает прохождение отраженной ударной волны, которая позволяет повысить глубину пропитки обмотки статора 15. В работе («Физические основы ультразвуковой технологии» под ред. Л.Д.Розенберга. М.: Наука, 1970, стр.187) определен оптимальный диапазон экономичности процесса и техники безопасности:

- для удаления загрязнений с высокой адгезией к поверхности - 18-22 кГц;

- для очистки от загрязнений, слабо связанных с очищенной поверхностью (жировых и механических) - 40-44 кГц.

Время пропитки по нормативам 10-15 мин.

По завершению ультразвуковой пропитки пропиточное вещество выводится в емкость 11 для хранения пропиточного вещества.

После заключения цикла пропитки обмотки статора 15 последний вывешивается для стекания пропиточного вещества.

Причем время промывки, пропитки обмотки статора 15 фиксируется в дискретно-аналоговой линии управления 14 с последующей передачей в технологический протокол.

Проведенные исследования в депо показали высокую эффективность процесса очистки пропитки обмотки статора 15 в пропиточном веществе с использованием ультразвука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки обмоток | 2019 |

|

RU2751210C2 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2490771C1 |

| СПОСОБ ПРОПИТКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2174279C1 |

| СПОСОБ СТРУЙНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2516243C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2476975C2 |

| ПЕЧЬ ДЛЯ СУШКИ ОБМОТОК ЭЛЕКТРОМАШИН | 2001 |

|

RU2204879C2 |

| СПОСОБ ДЕПОЛИМЕРИЗАЦИИ СИСТЕМЫ ИЗОЛЯЦИИ ЭЛЕКТРОДВИГАТЕЛЕЙ УЛЬТРАЗВУКОВЫМ ИЗЛУЧЕНИЕМ | 2018 |

|

RU2725420C2 |

| СПОСОБ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ ИЗОЛЯЦИИ ОБМОТОК АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2010 |

|

RU2436081C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2011 |

|

RU2455086C1 |

| Способ определения коэффициента пропитки обмоток электрических машин | 1983 |

|

SU1241361A1 |

Изобретение относится к области электротехники, в частности к устройствам для пропитки обмоток тяговых электродвигателей на железнодорожном транспорте. Предлагаемая установка пропитки обмоток статоров асинхронных вспомогательных электродвигателей включает: емкость для пропитки, емкость для хранения пропиточного вещества, которые соединены между собой трубопроводом. Трубопровод имеет фильтр для очистки от грязи пропиточного вещества. Обе емкости снабжены нагревательными элементами, уровнемерами, термодатчиками, датчиками давления и подсоединены к вакуумной системе. Емкость для пропитки оснащена ультразвуковой системой, а емкость для хранения подключена к системе сжатого воздуха. Согласно способу пропитки обмоток статора, осуществляемому на данной установке, помещают обмотку статора в емкость для пропитки, нагревают до температуры 120-140°С и выдерживают до удаления паров воды из обмотки, после чего обмотка статора охлаждается до температуры 60-70°С и подают в емкость для пропитки предварительно подогретое пропиточное вещество. С помощью ультразвуковой системы создают кавитацию пропиточной жидкости, а подачей сжатого воздуха создают барбатаж. В результате образованных ударных волн производят очистку от грязи обмотки статора. Пропиточное вещество перекачивают в емкость для хранения, предварительно очистив от грязи, вакуумируют. Очищенное пропиточное вещество вновь подают в емкость для пропитки, включают вакуумную систему, устраняют воздух из емкости и из пропиточного вещества. Включают ультразвуковую систему, создают кавитацию и с помощью ударных волн обеспечивают глубокую пропитку обмотки статора. Технический результат - повышение степени насыщения изделий пропиточным веществом путем создания условий, позволяющих более эффективно удалять с поверхности и из межвиткового пространства изделий и из пропиточного вещества газы и пары. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Установка пропитки обмоток статоров асинхронных вспомогательных электродвигателей, состоящая из емкости с пропиточным веществом и ультразвуковой системой, отличающаяся тем, что имеется емкость для хранения пропиточного вещества, соединенная трубопроводом с емкостью для пропитки через фильтр, причем обе емкости снабжены нагревательными элементами, уровнемером, термодатчиком, датчиком давления и подсоединены к вакуумной системе, емкость для пропитки оснащена ультразвуковыми излучателями, а емкость для хранения подключена к системе сжатого воздуха.

2. Установка пропитки обмоток статоров асинхронных вспомогательных электродвигателей по п.1, отличающаяся тем, что ультразвуковые излучатели установлены напротив верхней и нижней частей обмотки равномерно по окружности.

3. Способ пропитки обмоток статоров асинхронных вспомогательных электродвигателей, включающий нагрев пропиточного вещества и создание в емкости для пропитки ультразвуковых колебаний, отличающийся тем, что после установки обмотки статора двигателя в емкость для пропитки ее прогревают до удаления паров воды из обмотки, после остывания обмотки до 60-70°С емкость для пропитки наполняют пропиточным веществом, предварительно нагретым в емкости для хранения, включив ультразвуковые излучатели, создают кавитацию в пропиточном веществе, подав сжатый воздух, создают барбатаж и с помощью созданных ударных волн в пропиточном веществе осуществляют очистку обмотки статора от грязи, затем перекачивают пропитывающее вещество через фильтр в емкость для хранения и вакуумируют ее, убрав воздух, перекачивают пропитывающее вещество в емкость для пропитки, вновь вакуумируют и убирают воздух, создают кавитацию с помощью ультразвуковых колебаний в пропиточном веществе, обеспечивая с помощью ударных волн глубокую пропитку обмотки статора.

4. Способ пропитки обмоток статоров асинхронных вспомогательных электродвигателей по п.3, отличающийся тем, что обмотку статора нагревают до температуры 120-140°С и выдерживают при этой температуре до удаления воды.

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ПРОПИТКИ | 2003 |

|

RU2224649C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2138899C1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128392C1 |

| Способ пропитки обмоток электрической машины | 1983 |

|

SU1197013A1 |

| Способ пропитки изделий | 1970 |

|

SU548896A1 |

| СПОСОБ ПРОПИТКИ ПАКЕТОВ ЛИСТОВ СТАТОРА С ОБМОТКОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171538C1 |

| СПОСОБ ПРОПИТКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2174279C1 |

| СПОСОБ ПРОПИТКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2107979C1 |

| US 4689244 A, 25.08.1987 | |||

| DE 3541235 A1, 27.05.1987 | |||

| EP 0224694 A1, 10.06.1987. | |||

Авторы

Даты

2009-07-10—Публикация

2008-06-10—Подача