Изобретение относится к области машиностроения, а более конкретно, к устройствам для гашения механических резонансных колебаний конструкций антенных систем, с трубчатыми элементами, выполненными в форме консольной балки, и может быть использовано в антенной технике диапазонов высоких частот (ВЧ) и очень высоких частот (ОВЧ), а также в других механических системах, требующих гашения резонансных колебаний трубчатых протяженных элементов.

Известной проблемой в области разработки антенно-фидерных устройств (АФУ) ВЧ и ОВЧ диапазонов является борьба с резонансным раскачиванием протяженных элементов АФУ в условиях воздействия ветровых нагрузок. В частности, в роли таких элементов могут выступать плечи электрических вибраторов, как обособленных вибраторных излучателей, так и элементов в составе логопериодических вибраторных антенн (ЛПВА), антенн типа Уда-Яги и других. Плечи вибраторов могут быть выполнены гибкими (проволочные и тросовые конструкции) и жесткими (трубчатые конструкции). В случае трубчатого исполнения (без принятия специальных мер по двухсторонней фиксации) один конец плеча излучающего элемента обычно выполняется жестко прикрепленным к более массивному основанию (узел питания симметричного вибратора, участок собирательной линии ЛПВА, и т.д.), а другой его конец является свободным (незакрепленным), формируя консоль. Известно, что для случая одинаковой длины двухсторонне-закрепленного и консольного элементов резонансная частота основной моды консольного элемента ниже, а амплитуда резонансных колебаний выше. Причем, в наихудших условиях будет находиться горизонтально расположенный консольный элемент, поскольку он несет максимальную статическую нагрузку.

Ситуация может существенным образом усугубляться в условиях низких температур (ввиду уменьшения пластичности металла), а также при наличии локального обледенения участков консольных элементов, в особенности, ближе к свободному (незакрепленному) концу.

Борьба с резонансным раскачиванием элементов может осуществляться несколькими известными способами. К одной группе способов относится борьба с самим возникновением ветрового вихревого резонанса путем предотвращения образования вихревой дорожки. Это осуществляется известными устройствами - интерцепторами различной конструкции, предотвращающими взаимодействие вихрей, поочередно срывающихся по обе стороны цилиндрического консольного элемента. Необходимо отметить, что такие устройства имеют внешнее (относительно поверхности консольного элемента) исполнение, поскольку они должны иметь возможность непосредственного (контактного) взаимодействия с воздушным потоком, что не всегда допустимо в антенной технике. Во-первых, они могут существенным образом изменять электродинамические характеристики АФУ, на которые устанавливаются, что требует разработки технических решений антенн с учетом таких устройств, иногда серьезно усложняя процесс разработки, а то и делая их использование вовсе невозможным. Во-вторых, производство таких, зачастую непростых устройств, с учетом большого числа антенных элементов (например, в составе антенных решеток) может стать нетехнологичным.

К другой группе способов относятся способы минимизации реакции консольного элемента путем реактивного противодействия и/либо резонансного, либо широкополосного поглощения энергии колебаний специальным устройством - виброгасителем (далее по тексту будем придерживаться этого термина), механически связанным с помощью элемента связи с колеблющимся элементом.

Известно решение, описанное в патенте США «Antenna element damping device» №US 3210765. В решении представлены варианты виброгасителей для консольных элементов АФУ на примере АФУ типа Уда-Яги. Под виброгасителем здесь понимается гаситель колебаний одного консольного элемента, таким образом для АФУ используется набор виброгасителей.

Технически решение представляет собой узкополосную систему второго порядка, настраиваемую на резонансную частоту основной волны консольного элемента посредством изменения длины инерционного элемента.

Конструктивно решение представляет собой односторонне-заглушенный отрезок трубы из материала с уменьшенным и нормируемым значением изгибной жесткости по отношению к изгибной жесткости базового материала АФУ, жестко прикрепленный другим своим концом к свободному концу консольного элемента АФУ.

Виброгаситель при необходимости может быть выполнен проводящим и электрически входить в состав элементов антенны, т.е. иметь невыступающую конструкцию. При этом в его состав вводится дополнительный проводящий внутренний слой, выполненный, например, в виде многожильной оплетки либо других гибких проводников. Очевидным преимуществом здесь является сохранение геометрической длины консольных элементов АФУ.

Решение предполагает использование в качестве гасящего элемента как системы с малыми активными потерями (реактивной колебательной системы), так и введение в инерционный элемент виброгасителя диссипативных потерь. Применение элементов с потерями позволяет использовать гаситель для более широкого диапазона рабочих частот и увеличивает его КПД.

Вместе с тем, решение имеет серьезный недостаток, связанный с использованием в качестве виброгасителя узкополосной и пространственно-сосредоточенной системы второго порядка, пусть и с некоторой долей активных потерь. Для лучшего пояснения сути недостатка рассмотрим систему собственных колебаний консольной балки, фигура 1. Основная мода, показанная на фигуре 1а, имеет монотонный характер координатной зависимости амплитуды вибраций и амплитудный максимум (далее по тексту - пучность) на координате, соответствующей свободному концу балки. Вторая мода, показанная на фигуре 1б, имеет две пучности: одна расположена ближе к центру балки, а вторая соответствует координате свободного конца. Фазы колебаний в соседних пучностях противоположны, соответственно между ними имеется амплитудный минимум (далее по тексту - узел). Третья мода имеет три пучности и два узла.

Предложенный в решении виброгаситель (для упрощения будем рассматривать вариант реализации без диссипативных потерь) с точки зрения реакции резонансного воздействия на локус колебательной системы (в которую он устанавливается) является т.н. «короткозамыкателем», т.е. эквивалентен шарнирной опоре. Очевидно, что, установленный на свободном конце балки, он способен эффективно противостоять колебаниям всех мод, которые имеют пучность в этой области. Однако, существуют моды, имеющие в этой области узел, фигура 2. Практическая значимость этих мод состоит в эффекте резонансного раскачивания пролетов линий электропередач при ветровых нагрузках. Подобные моды смогут существовать и в образованной системе. Поэтому описанный в решении пространственно-сосредоточенный виброгаситель окажется, в общем случае, весьма неэффективным.

Кроме того, реализация диссипативных потерь в колебательных элементах механических колебательных систем встречает ряд известных трудностей, связанных с усталостью материалов, усиленной выработкой и соответствующим их быстрым износом, что делает невозможным производство необслуживаемых изделий с адекватным сроком эксплуатации.

Таким образом, можно констатировать, что подобная система не позволяет решить задачу эффективного гашения колебаний всех практически значимых типов волн, которые могут возникать в консольном элементе.

Известно решение, описанное в патенте США «Kinetic boom damper» №US 2586043. В решении представлены варианты виброгасителей для консольных элементов авиационной техники на примере зонда для размещения системы датчиков дозвукового пилотируемого летательного аппарата.

Технически решение представляет собой совокупность двух независимых колебательных систем второго порядка, адаптивно настраиваемых, в общем случае, на резонансную частоту некоторого типа колебаний консольного элемента.

Конструктивно решение представляет собой цилиндр-основание со средствами эксцентриситетной калибровки аксиального центра масс, при этом в цилиндр коаксиально вмонтированы протяженные инерционные элементы тросового (плоскорессорного) типа, на каждый из которых надет скользящий груз трубчатой формы, двухсторонне-удерживаемый в некотором аксиальном положении цилиндрическими пружинами сжатия с нормируемым усилием. Цилиндр-основание монтируется и калибруется внутри трубчатого консольного элемента в нужной координатной области.

Отличительной чертой решения является оптимизация динамических свойств виброгасителя, состоящая в обеспечении возможности перемещения грузов колебательной системы виброгасителя по оси инерционного элемента с выполнением условия пропорциональности между величиной линейного перемещения грузов и амплитудой колебаний консольного элемента. Оптимизация достигается следующим образом. Допустим, что консольный элемент имеет резонансную частоту основной моды ƒc1, а виброгаситель в статическом положении имеет резонансные частоты элементов, существенным образом отличные от ƒc1 и удовлетворяющие неравенству ƒs1<<ƒc1<<ƒs2.

При малых амплитудах колебаний резонансные частоты ƒs1 и ƒs2 гасителя не изменяются, таким образом, гасителем не оказывается заметного влияния на амплитуду колебаний консольного элемента. Под действием возрастающей амплитуды колебаний возникает синхронное перемещение грузов в направлении свободного конца консольной балки, что приводит к изменению резонансных частот гасителя с приближением их к частоте колебаний консольной балки, и при выполнении условия ƒs1→ƒc1→ƒs2 КПД гасителя резко возрастает. Реализация подобной обратной связи в системе гаситель-балка позволяет осуществлять автоподстройку резонансной частоты гасителя к частоте консольного элемента в некоторых практически-значимых пределах.

В случае реализации гасителя с фиксированными грузами совпадение собственных частот и реализация нормального КПД возможны далеко не всегда. Например, смещение резонансной частоты консольной балки вследствие обледенения и других внешних факторов может привести к серьезному снижению КПД такого гасителя и его неработоспособности либо переходу его в низкоэффективный режим нерезонансного гашения за счет имеющихся в системе диссипативных потерь.

Таким образом обеспечивается адаптация динамической характеристики КПД виброгасителя к ветровой нагрузке. При этом предложенный виброгаситель становится менее чувствительным к малым и существенно более чувствительным к большим амплитудам колебаний консольного элемента в сравнении с виброгасителем с закрепленными грузами, а максимальное значение его КПД с учетом адаптации достигается при меньшей амплитуде колебаний.

Представлены варианты решения без ограничения и с ограничением числа степеней свободы колебательной системы виброгасителя. При этом наличие такого ограничения обусловлено необходимостью размещения элементов дополнительной системы датчиков в конструкции зонда и требованием ограничения колебаний в плоскости расположения этих элементов.

Однако, решение имеет серьезный недостаток, обусловленный возможностью работы одного виброгасителя только на одну координатную пучность, что не позволяет использовать его для эффективного гашения колебаний всех практически значимых типов волн, которые могут возникать в консольном элементе.

Известно решение, описанное в патенте США «Tuned mass damper» № US 5558191. В решении представлены варианты виброгасителей для одномерных, двумерных и трехмерных механических систем с различным набором мод колебаний, в т.ч. для линейных консольных элементов.

Технически решение для одномерного случая представляет собой колебательную систему второго порядка с фиксированной настройкой на резонансную частоту некоторого типа колебаний консольного элемента, элемента с шарнирными опорами либо двухсторонне-защемленного. Для повышения КПД гашения в систему вводится диссипативный элемент. Для двумерного и трехмерного случаев решение подразумевает использование совокупности двух и трех независимых (взаимно-ортогональных) колебательных систем с потерями.

Конструктивно решение представляет собой корпус в виде параллелепипеда, внутри которого размещаются груз, прикрепленный к нему инерционный элемент (цилиндрическая пружина либо пара резиновых жгутов-оттяжек), параллельно которому устанавливается диссипативный элемент вязкого трения в виде поршне-цилиндровой системы. Корпус виброгасителя прикрепляется одной из своих граней к соответствующей грани защищаемого объекта.

Важной особенностью решения для двумерного и трехмерного случаев является использование одного общего груза для ортогональных колебательных систем, что достигается за счет коаксиального расположения груза правильной гексагональной формы в корпусе. Применение общего груза и коаксиальной конструкции в предлагаемом решении позволит путем перехода к двумерной системе (в плоскости, перпендикулярной оси вибраторов) существенным образом повысить его эффективность, снимая зависимость КПД виброгасителя от направления ветра.

Решение подразумевает установку на защищаемый объект в координатную область пучности соответствующей моды либо в область, соответствующую средней координате между двумя пучностями двух мод при их близком расположении, т.е. при отсутствии между координатами таких пучностей хотя бы одного перехода через ноль в любом из двух распределений. Это приводит к снижению КПД на каждой из мод в отдельности, однако позволяет при этом повысить универсальность использования виброгасителя.

Одним из явных недостатков решения является его узкополосность, связанная с применением системы второго порядка и не позволяющая использовать виброгаситель для нескольких мод в той же мере эффективно, как для одной моды, на которую он может быть настроен. Кроме того, виброгаситель имеет внешнее исполнение, что серьезно ограничивает круг его применения в антенной технике.

Наиболее близким по своей технической сущности к заявляемому изобретению является решение, описанное в патенте США ((Structural damper for eliminating wind induced vibrations» № US 4350233. В решении предлагается многомодовый виброгаситель невыступающей конструкции, рассчитанный на использование, в частности, в антенной технике.

Технически решение представляет собой набор взаимно-развязанных (независимых) колебательных систем второго порядка с диссипативными потерями, распределенных вдоль протяженного защищаемого объекта и настроенных в общем случае на разные резонансные частоты, а более конкретно, так, что каждый колебательный элемент виброгасителя настроен на резонансную частоту той моды колебаний консольного элемента, в области расположения пучности которой он размещен. Другими словами, каждый колебательный элемент виброгасителя размещен в области расположения пучности той моды колебаний консольного элемента, на резонансную частоту которой он настроен.

Конструктивно решение имеет два варианта. Первый вариант представляет собой коаксиальную структуру из трубчатых эластичных элементов некоторой длины, заполненных материалом, обеспечивающим диссипативные потери (вязкая жидкость, песок, набор пластин, рессор и т.д.) и заглушенных с обеих сторон крышками и аксиально-соединенных между собой жесткими перемычками. В центре каждой перемычки расположен жесткий диск, позволяющий коаксиально зафиксировать виброгаситель внутри трубы консольного элемента и одновременно механически развязать колебания соседних элементов, делая их в значительной степени независимыми. Второй вариант отличается тем, что диски не используются, вместе с тем элементы виброгасителя располагаются по образующей в форме дискретной спирали, а не прямой линии, как в первом варианте. Фиксация центров межэлементных перемычек здесь осуществляется стяжками непосредственно к поверхностям консольного элемента.

Отличительной чертой решения является то, что набор элементов состоит из нескольких групп, все элементы каждой из которых имеют одинаковые резонансные частоты и расположены в областях пучностей тех мод, резонансным частотам которых они соответствуют. Так, элементы первой моды имеют большую длину, нежели элементы второй и третьей мод. При этом обеспечивается перекрытие в частотной области как минимум трех мод консольного элемента. Две степени свободы колебаний элементов виброгасителя (плоскость, перпендикулярная оси консольного элемента) позволяют снять зависимость от направления ветра. Также важным отличием от аналогов является невыступающая конструкция виброгасителя.

Среди явных и серьезных недостатков решения можно выделить узкополосность, что обусловлено применением систем второго порядка, пусть и с диссипативными свойствами. Данное обстоятельство существенным образом снижает эффективность использования виброгасителя при изменении массогабаритных свойств консольного элемента, например, при наличии обледенения, в особенности, когда оно затрагивает свободный конец консольного элемента. При этом дополнительная масса может привести к тому, что резонансные частоты всех мод будут смещаться в сторону более низких частот и виброгаситель окажется неэффективным либо недостаточно эффективным. Возможным решением задачи может быть либо создание широкополосного виброгасителя, такого, чтобы его полоса частот противодействия соответствовала диапазону возможных изменений частот нужных мод консольного элементы с учетом изменения его массогабаритных характеристик, либо введение элементов адаптации узкополосного многомодового виброгасителя, чего в рассматриваемом решении для прототипа авторами не предусматривается.

Целью настоящего изобретения является разработка широкополосного многомодового виброгасителя со встраиваемым (не выступающим за пределы конструкции защищаемого консольного элемента) исполнением, обеспечивающего эффективную защиту консольного элемента АФУ ВЧ и ОВЧ диапазонов от разрушения вследствие резонансного раскачивания, создаваемого ветровым вихревым резонансом в условиях интенсивных ветровых и статических гололедных нагрузок.

Задачами, на решение которых направлено изобретение, являются:

- разработка резонансного реактивно-диссипативного виброгасителя невыступающей конструкции с улучшенными технико-технологическими показателями;

- разработка резонансного реактивно-диссипативного многомодового виброгасителя невыступающей конструкции с улучшенными технико-технологическими показателями;

- разработка широкополосного реактивно-диссипативного многомодового виброгасителя невыступающей конструкции.

Сущность изобретения состоит в техническом исполнении заявляемого виброгасителя в виде координатно-распределенной многозвенной колебательной системы высокого порядка с распределенными реактивно-диссипативными звеньями, полностью размещаемой внутри консольного элемента АФУ трубчатой формы коаксиальным способом. Диапазон линейной аксиальной координаты распределения структуры заявляемого виброгасителя выбирается с учетом координатного перекрытия пучностей всех типов колебаний консольного элемента, для подавления которых предполагается использовать виброгаситель. При этом на координатный диапазон виброгасителя должна приходиться хотя бы одна пучность из пространственно-амплитудного распределения каждой такой моды.

Технический результат достигается обеспечением высокоэффективного широкополосного многомодового подавления механических колебаний консольных элементов АФУ ВЧ и ОВЧ диапазонов, а также других механических систем, подверженных износу вследствие резонансного раскачивания, создаваемого ветровым вихревым резонансом в условиях интенсивных ветровых нагрузок и с сохранением высокой эффективности подавления колебаний с учетом возможного обледенения поверхностей защищаемых элементов и при использовании невыступающей конструкции виброгасителя за пределы таких поверхностей.

Подчеркнем, что размещение узлов и деталей виброгасителя с внешней части элементов любых АФУ (в особенности металлических) является нежелательным, а в большинстве случаев вообще недопустимым, поскольку такие элементы могут оказывать существенное влияние на электрические характеристики АФУ, в частности, искажать диаграммы направленности и ухудшать согласование. Размещение виброгасителя внутри электрически-экранированного (замкнутого) объема внутри элементов АФУ позволяет полностью исключить его влияние на электрические характеристики АФУ, поскольку в этом случае исключается возможность наведения на таких элементах ВЧ токов.

Заявляемое решение рационально объединяет в себе положительные свойства прототипа и известных модовых виброгасителей, в т.ч. с адаптацией по частоте.

Для лучшего понимания существа заявляемого изобретения далее приводятся его пояснения с привлечением графических материалов:

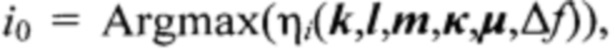

фиг. 1 - эскиз части защищаемого АФУ и элемента АФУ на примере ЛПВА ОВЧ диапазона (РЛС «Резонанс-НЭ);

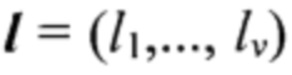

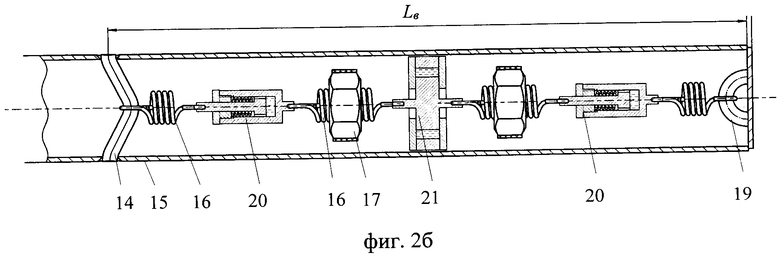

фиг. 2 - эскиз заявляемого резонансного реактивного одномодового и реактивно-диссипативного одномодового виброгасителей на участке трубы консольного элемента, а также примеры конструкций диссипативных элементов последовательного и параллельного включения;

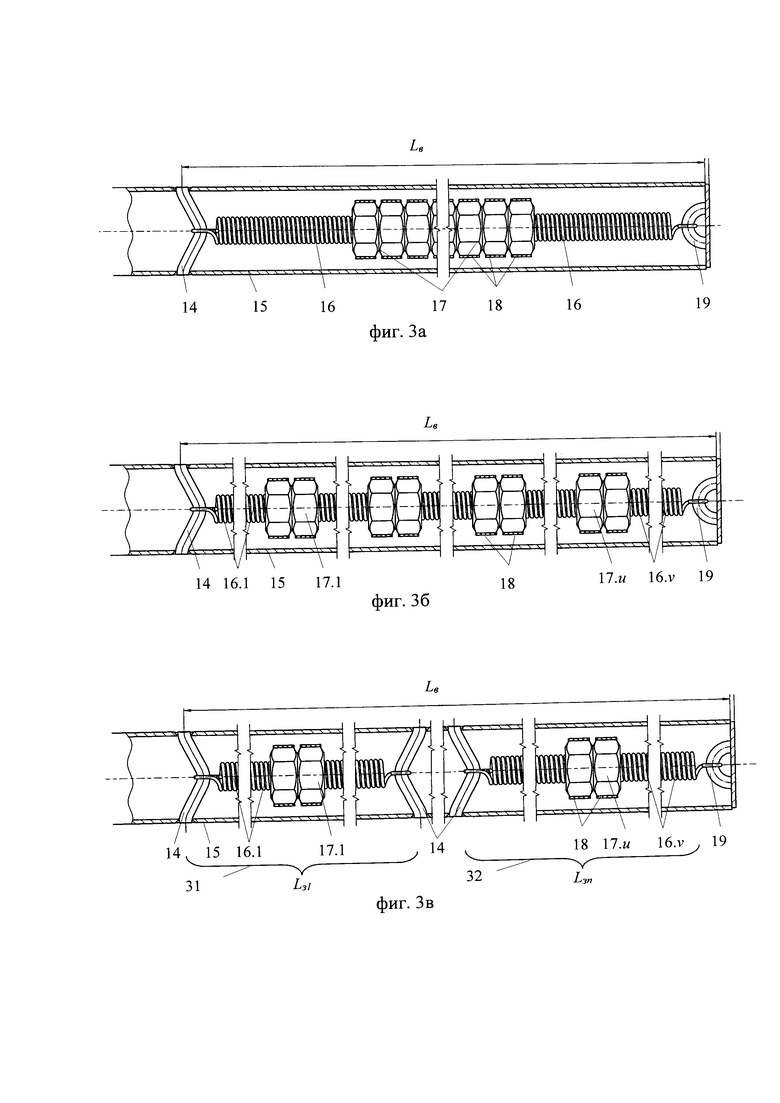

фиг. 3 - эскиз вариантов резонансного одномодового реактивного виброгасителя с сосредоточенной и с распределенной массой, а также резонансного многомодового реактивного виброгасителя;

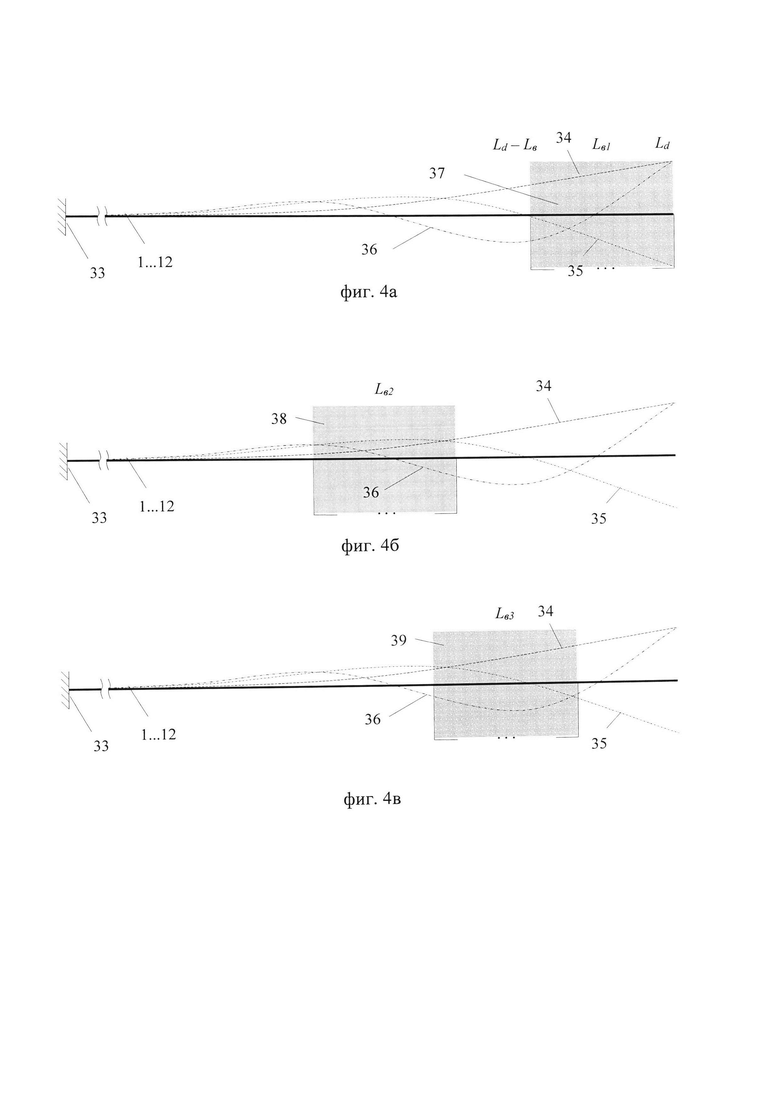

фиг. 4 - эскиз координатных распределений вибрационной моды консольного элемента и примеры мест установки виброгасителей;

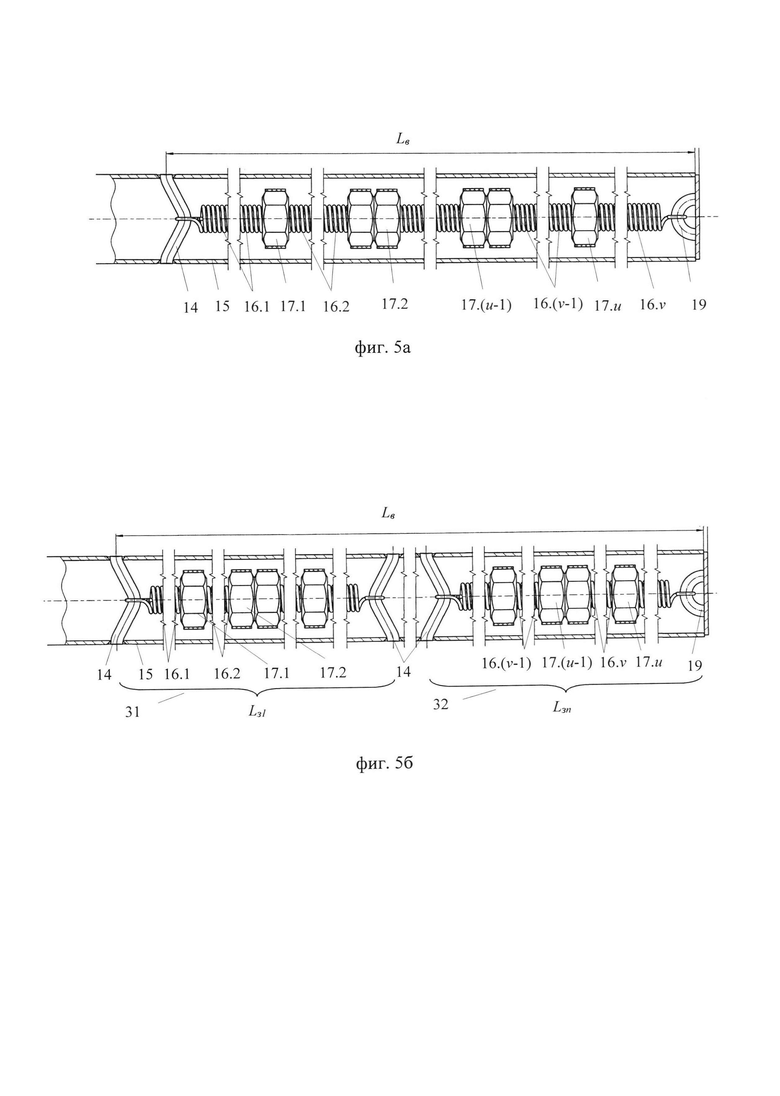

фиг. 5 - эскиз заявляемого широкополосного и широкополосного многомодового, рассчитанного на работу на 1-й, 2-й, 3-й модах колебаний виброгасителей;

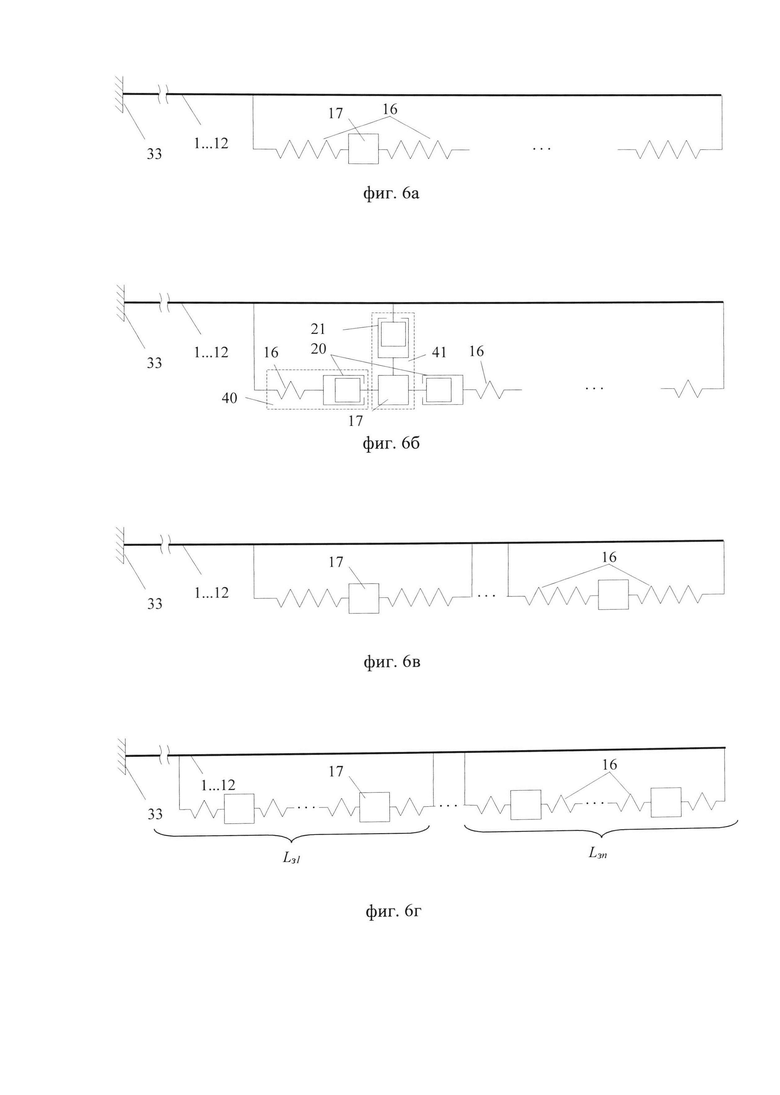

фиг. 6 - обобщенные эквивалентные схемы вариантов заявляемого виброгасителя.

На фиг. 1 а представлен эскиз части защищаемого АФУ на примере ЛПВА диапазона частот 35…70 МГц из состава РЛС «Резонанс-НЭ». ЛПВА имеет ориентацию, близкую к горизонтальной. Очевидно, что симметричные вибраторы ЛПВА, поз. 1…12, в этом случае представляют собой консольные элементы. Заделка концов консольных элементов осуществляется здесь жестким соединением их с заведомо более массивной неподвижной деталью поз. 13, которая в данном случае представляет собой собирательную линию ЛПВА. С точки зрения минимизации массы АФУ, его элементы обычно выполняют трубчатыми, см. эскиз продольного сечения консольного элемента на фиг.1б, что при условии подходящих габаритных размеров поперечного сечения позволяет использовать свободное место внутри таких элементов для размещения структуры виброгасителя.

Техническая реализация предлагаемого решения вариантов виброгасителя предполагает использование в качестве инерционных элементов цилиндрических пружин растяжения, металлических либо диэлектрических грузов, а в качестве элементов с диссипативными свойствами - поршне-цилиндровых и аналогичных им диско-цилиндровых систем с сообщающимися полостями, заполненными жидкостью с нормируемым коэффициентом вязкости.

Внешний вид структуры виброгасителя на примере резонансного гасителя одномодового типа и вариант его монтажа в сечении трубы консольного элемента показаны на фиг. 2. Виброгаситель реактивного типа показан на фиг. 2а. Здесь Lв - общая длина виброгасителя, 15 - стенка консольного элемента 1…12, 16 - пружины растяжения, 17 - груз простого либо составного типа (форма элементов груза показана условно, способ его крепления не показан), 18 - демпфирующее покрытие внешних поверхностей груза для предотвращения деформаций соприкасающихся поверхностей груза и консольного элемента при слишком большой амплитуде колебаний груза (могут быть использованы ТУТ, резина, силикон и т.д.), 14 и 19 - крепежные кронштейны. Виброгаситель реактивно-диссипативного типа показан на фиг. 2б. Отличительной особенностью здесь является то обстоятельство, что в инерционные элементы введены диссипативные потери, реализуемые, например, путем параллельного подключения к грузу и последовательного включения в центры пружин известных поршне-цилиндровых и диско-цилиндровых элементов 20 и 21 соответственно, заполненных жидкостью с нормируемым коэффициентом вязкости. Реализация таких элементов в качестве примера приведена на фиг. 2в и фиг. 2г. Диссипативный элемент на фиг. 2в предусматривает металлический поршень 22 с несколькими радиально-смещенными от оси пазами 27, предназначенными для сообщения полостей 24 и 28, заполненных жидкостью, гидравлический металлический цилиндр 23, плотно закрывающийся крышкой 26, через которую проходит шток поршня 22. В полости с жидкостью 28 находится цилиндрическая пружина сжатия с нормируемым усилием, равным по модулю и противоположным по направлению усилию пружины растяжения 16, таким образом, чтобы координата центра рабочей поверхности поршня 22 совпадала с координатой центра рабочей поверхности цилиндра 23, формируя в положении равновесия в осевом направлении две примерно одинаковые по объему полости 24 и 28 с жидкостью. Элемент включается в разрыв пружин 16. Диссипативный элемент на фиг. 2г предусматривает металлический диск 29, сборный гидравлический цилиндр 30 с сообщающимися полостями 24, заполненными вязкой жидкостью. Здесь положение радиального равновесия определяется совпадением осей поршня 29 и цилиндра 30 и устанавливается естественным путем. Положение осевого равновесия может также устанавливаться естественным путем при реализации диссипативного элемента подвижным по оси (например, с использованием подшипников, скользящих вставок из материалов типа Ф-4 и т.д.) либо подбираться во время установки виброгасителя при реализации элемента, фиксированного по оси. Элемент устанавливается в разрыв груза, при этом, масса поршня элемента является частью груза либо им самим без использования элементов 17.

Так, массогабаритные параметры элементов на фиг. 2в и фиг. 2г учитываются при введении их в структуру виброгасителя. При этом параметры остальных элементов корректируются таким образом, чтобы общая резонансная частота системы элементов была прежней.

Также реализация диссипативных потерь в виброгасителе может быть осуществлена путем параллельного подключения к пружинам и грузу диссипативных элементов. В этом случае могут использоваться элементы в виде трубчатых структур с толстыми стенками из полимерных материалов с диссипативными свойствами, либо с заполнением стенок вязкой жидкостью. При этом такие трубчатые структуры плотно надеваются на пружины 16 и груз 17 так, например, как это показано для демпфирующего элемента 18.

Варианты резонансного виброгасителя и пример его монтажа в сечении трубы консольного элемента показаны на фиг. 3. При этом, гаситель одномодового типа проиллюстрирован на фиг. 3а. Здесь Lв - общая длина виброгасителя, 15 - стенка консольного элемента 1…12, 16 - пружины растяжения, 17 - сосредоточенный груз простого либо составного типа (форма элементов груза показана условно, способ его крепления не показан), 18 - демпфирующее покрытие внешних поверхностей груза (ТУТ, резина, силикон и т.д.), 14 и 19 - крепежные кронштейны, закрепляемые к боковым и торцевой стенкам консольного элемента сваркой, либо иным способом. Особенностью варианта является один координатно-сосредоточенный груз 17 и две пружины 16, в совокупности формирующие узкополосную колебательную систему второго порядка.

Порядок системы в данном случае определялся следующим образом. Пусть распределение вибрационной моды первого порядка имеет вид 34, фиг. 4а и виброгаситель настроен на резонансную частоту этой моды и установлен на консольном элементе 1…12 в области Lв, показанной на рисунке таким образом, чтобы амплитуда вибрационной моды в точках Ld и (Ld-Lв) различалась слабо, а колебания в этих точках были близки к синфазным. Тогда пружины 16.1 и 16.2 могут быть представлены в виде одной эквивалентной пружины. Таким образом с учетом наличия в системе двух реактивных элементов разного знака (по характеру фазы) можно говорить о виброгасителе как о системе второго порядка. Подобным же образом можно рассматривать виброгаситель на фиг. 4б для второй моды, а виброгаситель на фиг. 4в для третьей моды.

Критерием работоспособности виброгасителя будем считать условие равноамплитудности и синфазности колебаний в точках монтажа Ld и (Ld-Lв). Существенное нарушение данного условия может привести к системе третьего порядка с более чем одной резонансной частотой, соответствующей расстройке виброгасителя и его неработоспособности. Вышеописанное условие необходимо учитывать при выборе места установки виброгасителя на консольном элементе.

Вариант гасителя одномодового типа, проиллюстрированный на фиг. 3а, имеет преимущества перед аналогами и прототипом. Он прост в исполнении в сравнении с аналогами на основе металлических элементов, имеет меньшее число деталей, неприхотлив к внешним условиям в сравнении с аналогами и прототипом на основе синтетических материалов и резин, более надежен и долговечен, не требует настройки и юстировки, является необслуживаемым.

Вариантом резонансного одномодового виброгасителя является гаситель, проиллюстрированный на фиг. 3б (масштаб по оси виброгасителя в части расстояний между грузами показан условно). Здесь приняты те же обозначения, что и на фиг. 3а. Отличительной особенностью этого варианта является распределенная система грузов 17.1…17.и, включенных последовательно взамен единого груза. При этом соседние грузы (далее по тексту - парциальные грузы) могут быть размещены на малом расстоянии друг от друга с перемежением пружинами 16.1…16.ν малой длины (далее по тексту - парциальные пружины, парциальные элементы упругости). Такие участки нерезонансных парциальных пружин выступают в роли простого (с производственной точки зрения) соединителя, позволяя все составные части груза разместить на единой пружине, хотя и необязательны и могут быть заменены на любые другие подходящие элементы конструкции, включая кольцевой формы зацепы и шарнирные соединения. Описанный вариант виброгасителя позволяет путем распределения энергии колебаний между всеми составными частями груза и формирования равноволновой координатной характеристики колебания взамен равномерной уменьшить амплитуду колебаний отдельно взятого парциального груза в сравнении с вариантом на фиг. 3а и предотвратить стуки таких парциальных грузов о внутреннюю поверхность консольного элемента при сохранении резонансных свойств и эффективности виброгасителя при чрезмерной амплитуде колебаний. Этот положительный эффект разменивается некоторым увеличением длины виброгасителя при той же суммарной массе груза и жесткости пружин.

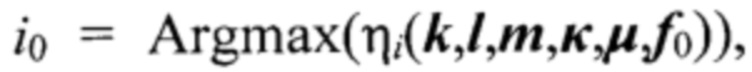

Варианты резонансного виброгасителя многомодового типа проиллюстрированы на фиг. 3в. Отличительной особенностью здесь является то обстоятельство, что в консольном элементе используется одновременно несколько звеньев Lз1…Lзn, каждое из которых настроено на свою вибрационную моду и установлено в области необходимого локального максимума такой моды. При этом характер координатного амплитудного распределения каждой вибрационной моды определяется (рассчитывается численно либо измеряется экспериментально) с учетом установки всех звеньев виброгасителя. В данном случае процесс нахождения оптимальных положений звеньев, длин и жесткостей пружин, а также масс грузов принимает итерационный характер и сводится к решению задачи оптимизации, с критерием, формулируемым как  где k=(k1, …, kν) - вектор жесткости пружин 16,

где k=(k1, …, kν) - вектор жесткости пружин 16,  - вектор длин пружин 16, m=(m1, …, mu) - вектор масс грузов 17 (в т.ч. парциальных), κ=(κ1, …, κν) - вектор z-координат центров пружин 16, μ=(μ1, …, μu) - вектор z-координат центров грузов 17 (в т.ч. парциальных), ν - общее число пружин 16, u - общее число грузов 17, ηi, - КПД i-ой реализации виброгасителя, ƒ0=(ƒ01, …, ƒ0n) - вектор резонансных частот вибрационных мод.

- вектор длин пружин 16, m=(m1, …, mu) - вектор масс грузов 17 (в т.ч. парциальных), κ=(κ1, …, κν) - вектор z-координат центров пружин 16, μ=(μ1, …, μu) - вектор z-координат центров грузов 17 (в т.ч. парциальных), ν - общее число пружин 16, u - общее число грузов 17, ηi, - КПД i-ой реализации виброгасителя, ƒ0=(ƒ01, …, ƒ0n) - вектор резонансных частот вибрационных мод.

Устанавливая виброгаситель, фиг. 2, в различные координатные области консольного элемента можно добиться различных КПД для разных вибрационных мод. При этом, установка его в позицию 37 фиг. 4а позволяет получить максимальный КПД на 1-й, 2-й и 3-й модах консольного элемента 1…12, при этом, однако, в полученной системе смогут возбудиться моды, не свойственные консольному элементу, т.е. имеющие узлы на концах. Практическая значимость таких мод ограничивается элементами АФУ с малым соотношением диаметр/длина, однако именно такие элементы в значительной степени подвержены резонансному раскачиванию. Позиции 38, фиг. 4б и 39, фигура 4в позволяют примерно в одинаковой степени гасить колебания всех мод консольного элемента, а также колебания мод с узлами на концах, т.е. всех возможных практически значимых вариантов колебаний.

Параметры виброгасителя, такие как жесткость пружин и масса грузов в случае его установки в позицию 37, фиг. 4а отличаются от параметров того же виброгасителя, но устанавливаемого в позиции 38, фиг. 4б и 39, фиг. 4в.

При формулировке задач, решаемых в рамках настоящей заявки на изобретение, было указано на то обстоятельство, что значения резонансных частот набора собственных мод консольного элемента могут существенным образом варьироваться в зависимости от внешних воздействий в виде статических снеговых и гололедных нагрузок. При этом резонансный виброгаситель может оказаться неэффективным, а в некоторых условиях вообще мешающим, увеличивая амплитуду колебаний консольного элемента. Поэтому разработка широкополосного виброгасителя, обеспечивающего эффективную защиту консольного элемента в некотором диапазоне возможных изменений резонансных частот соответствующих мод можно считать достаточно важной задачей.

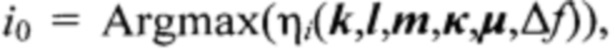

Варианты широкополосного виброгасителя проиллюстрированы на фиг. 5. При этом, гаситель одномодового типа проиллюстрирован на фиг. 5а. Здесь приняты те же обозначения, что на фиг. 3. Отличительной особенностью рассматриваемого варианта является увеличенная полоса частот реактивного противодействия. При этом виброгаситель представляет собой набор связанных колебательных систем второго порядка, каждая из которых с учетом связи с соседними системами настроена на некоторую частоту из равномерного ряда. Частотный интервал между резонансами соседних колебательных систем выбирается таким образом, чтобы с учетом ширины рабочей полосы каждой системы обеспечить требуемую неравномерность общей частотной характеристики отклика виброгасителя. Вид характеристики может определяться полиномом Чебышева либо эллиптическим полиномом требуемого порядка. Синтез широкополосного виброгасителя с требуемой частотной характеристикой амплитуды и фазы динамического отклика может быть выполнен численно с использованием известных методов анализа механических систем, таких как метод конечных элементов (МКЭ) и др. и решения задачи оптимизации с критерием, формулируемым в виде  где k=(k1, …, kν) -вектор жесткости пружин 16,

где k=(k1, …, kν) -вектор жесткости пружин 16,  - вектор длин пружин 16, m=(m1, …, mu) - вектор масс грузов 17 (в т.ч. парциальных), κ=(κ1, …, κν) -вектор z-координат центров пружин 16, μ=(μ1, …, μu) - вектор z-координат центров грузов 17 (в т.ч. парциальных), ν - общее число пружин 16, u - общее число грузов 17, ηi - КПД i-ой реализации виброгасителя в полосе частот Δƒ

- вектор длин пружин 16, m=(m1, …, mu) - вектор масс грузов 17 (в т.ч. парциальных), κ=(κ1, …, κν) -вектор z-координат центров пружин 16, μ=(μ1, …, μu) - вектор z-координат центров грузов 17 (в т.ч. парциальных), ν - общее число пружин 16, u - общее число грузов 17, ηi - КПД i-ой реализации виброгасителя в полосе частот Δƒ

Вариант широкополосного виброгасителя многомодового типа проиллюстрирован на фиг. 5б. Здесь приняты те же обозначения, что на фиг. 3. Отличительной особенностью рассматриваемого варианта является увеличенная полоса частот реактивного противодействия при обеспечении работы на нескольких модах консольного элемента. Общие принципы работы и синтеза данного варианта соответствуют описанным выше для резонансного многомодового в части обеспечения работы на нескольких модах одновременно, а также широкополосного одномодового в части работы в условиях статических нагрузок на консольный элемент. При этом, синтез широкополосного многомодового виброгасителя может быть выполнен путем решения задачи оптимизации с критерием, формулируемым в виде  k=(k1, …, kν) - вектор жесткости пружин 16,

k=(k1, …, kν) - вектор жесткости пружин 16,  - вектор длин пружин 16, m=(m1, …, mu) - вектор масс грузов 17 (в т.ч. парциальных), κ=(κ1, …, κν) - вектор z-координат центров пружин 16, μ=(μ1, …, μu) - вектор z-координат центров грузов 17 (в т.ч. парциальных), ν - общее число пружин 16, u - общее число грузов 17, ηi - КПД i-ой реализации виброгасителя в каждой полосе частот, определяемой элементами вектора Δƒ=(Δƒ1, …, Δƒn).

- вектор длин пружин 16, m=(m1, …, mu) - вектор масс грузов 17 (в т.ч. парциальных), κ=(κ1, …, κν) - вектор z-координат центров пружин 16, μ=(μ1, …, μu) - вектор z-координат центров грузов 17 (в т.ч. парциальных), ν - общее число пружин 16, u - общее число грузов 17, ηi - КПД i-ой реализации виброгасителя в каждой полосе частот, определяемой элементами вектора Δƒ=(Δƒ1, …, Δƒn).

Заявляемый резонансный одномодовый виброгаситель работает следующим образом. Пусть в консольном элементе 1…12 с виброгасителем, фиг. 2а, установленном согласно фиг. 4а, эквивалентная схема которого приведена на фиг. 6а, существует вибрационная мода 34. Часть энергии этой моды передается реактивным элементам 17 виброгасителя 1…12, возбуждая в нем колебательный процесс с фазой колебаний, противоположной фазе колебаний вибрационной моды консольного элемента, т.е. ϕc=-ϕв, где ϕс - фаза колебаний участка консольного элемента, на котором установлен виброгаситель, ϕв - фаза колебаний виброгасителя. При этом энергетика системы консольный элемент - виброгаситель рассчитывается таким образом, чтобы значение суммарной реактивной энергии в элементах 16 и 17 виброгасителя и значение реактивной энергии вибрационной моды консольного элемента были соизмеримыми, т.е. Wc ≈ Wв, где Wc - реактивная энергия вибрационной моды консольного элемента, Wв - реактивная энергия виброгасителя. При выполнении вышеописанных условий возбуждение в консольном элементе вибрационной моды 34 станет невозможным, т.е. консольный элемент окажется нечувствительным к ветровому вихревому резонансу, что предотвратит его резонансное раскачивание на частоте вибрационной моды 34.

Заявляемый резонансный виброгаситель с диссипативными потерями, фиг. 2б, эквивалентная схема которого приведена на фиг. 6б, работает аналогичным изображенному на фиг. 2а образом с точностью до полосы частот. Отличие заключается в распределении энергии Wв внутри виброгасителя, а именно в том, что часть поступающей энергии расходуется на реактивное противодействие, а часть рассеивается в виде диссипативных потерь в элементах 20 и 21. Таким образом, Wв=Wвр+Wва, где Wвр - энергия реактивного противодействия, Wва -суммарная энергия активных потерь. Использование диссипативных элементов 20 и 21 позволяет устройству работать в более широкой полосе частот, чем предыдущий вариант виброгасителя и в некоторой степени повысить его эффективность в условиях непостоянства резонансной частоты вибрационной моды 34 за счет внешних факторов, изменяющих массогабаритные параметры консольного элемента 1…12.

Аналогичным образом работает виброгаситель 1…12, фиг. 2а, установленный согласно фиг. 4б и 4в соответственно.

Заявляемый многомодовый вариант резонансного виброгасителя, фиг. 3в работает следующим образом. Пусть в консольном элементе 1…12 с виброгасителем, фиг. 5а, установленным согласно фиг. 4а - фиг.4в, эквивалентная схема которого приведена на фиг. 6в, существует вибрационная мода 34. Часть энергии этой моды передается реактивным элементам 17 элементов 37-39 виброгасителя 1…12. При этом, интенсивное возбуждение колебательного процесса происходит только в элементе, в резонансную полосу частот которого попадает частота вибрационной моды 34, т.е. элемента 37. Остальные элементы данная мода возбуждает незначительно, и они оказывают влияние на консольный элемент 1…12 только как элементы массы и инерции, но не в качестве самостоятельных колебательных систем, поскольку являются сильно расстроенными. Необходимо отметить, что для реактивно-диссипативного виброгасителя эти элементы массы будут иметь диссипативные потери и более широкие полосы частот, поэтому в этом случае они учитываются как элементы единой распределенной колебательной системы, и, в зависимости от величины фактических потерь, имеет место не резонансный, а широкополосный многомодовый виброгаситель. Этот вариант, однако, здесь не рассматривается, а будет описан ниже. При выполнении условия ϕс37=-ϕв37, где ϕс37 - фаза колебаний вибрационной моды 34 участка консольного элемента 1…12, на котором установлен элемент 37 виброгасителя, ϕв37 - фаза колебаний элемента 37 виброгасителя, а также условия Wс37 ≈ Wв37, где Wс37 - реактивная энергия вибрационной моды 34 консольного элемента 1…12, Wв37 - реактивная энергия элемента 37 виброгасителя, происходит реактивное противодействие энергии вибрационной моды 34 и элемента 37 виброгасителя, который на нее настроен. Подобным же образом работают элементы 38 и 39, настроенные на моды 35 и 36 соответственно.

Заявляемый широкополосный одномодовый виброгаситель, фиг.5а работает следующим образом. Пусть в консольном элементе 1…12 с виброгасителем, фиг. 5а, установленным согласно фиг. 4а, существует вибрационная мода 34 с собственной частотой ƒ0. Часть энергии этой моды передается реактивным элементам группы 17 виброгасителя, возбуждая в нем колебательный процесс. Амплитудно-фазовые соотношения в этом случае будут соответствовать соотношениям, приведенным выше в описании резонансного одномодового виброгасителя. С учетом выполнения соотношений обеспечивается равноамплитудное и противофазное реактивное противодействие возбужденной вибрационной моде на частоте ƒ0. Допустим, что вследствие влияния статических нагрузок резонансная частота консольного элемента существенным образом сместилась, так, что ƒ0*=ƒ0-Δƒ. Знак минус обусловлен практическими соображениями, поскольку при обледенении возможен только прирост массы и соответствующее снижение резонансной частоты. Тогда колебательный процесс с этой частотой ƒ0* должен эффективно возбудить виброгаситель при сохранении выполнения условий равноамплитудности и противофазности процессов в виброгасителе и консольном элементе, т.е. ϕс*=-ϕв*, где ϕс*=ϕс(ƒ0*) - новая фаза колебаний участка консольного элемента, на котором установлен виброгаситель, ϕв*=ϕв(ƒ0*) - новая фаза колебаний виброгасителя; Wс* ≈ Wв*, где Wс*=Wc(ƒ0*) - реактивная энергия вибрационной моды консольного элемента, Wв*=Wв(ƒ0*) - реактивная энергия виброгасителя. Количественно условия равноамплитудности и противофазности должны выполняться для широкополосного виброгасителя в полосе частот ƒ0*={ƒвmin…ƒвmax}, где ƒвmin<(0,9*ƒ0) и ƒвmax≥ƒ0 - границы рабочей полосы частот, тогда как для резонансного виброгасителя ƒвmin≥(0,9*ƒ0).

Заявляемый многомодовый вариант широкополосного виброгасителя, фиг. 5б работает следующим образом. Пусть в консольном элементе 1…12 с виброгасителем, фиг. 5б, установленным согласно фиг. 4а - фиг. 4в, существует вибрационная мода 34. Часть энергии этой моды передается реактивным элементам 17 элементов 37-39 виброгасителя. При этом, селективное возбуждение колебательного процесса происходит только в элементе, в полосу частот которого попадает частота вибрационной моды 34, т.е. элемента 37. Для остальных элементов характер процесса является апериодическим. Это условие накладывает некоторое ограничение на величину полосы рабочих частот широкополосного элемента виброгасителя, поскольку полосы соседних элементов, предназначенных для подавления различных мод не должны пересекаться, однако, на практике такое ограничение значения не имеет. Амплитудно-фазовые соотношения в широкополосной системе будут соответствовать соотношениям, приведенным выше в описании резонансного многомодового виброгасителя. Частотные свойства в части выполнения условий равноамплитудности и противофазности процессов в виброгасителе и консольном элементе при изменении резонансной частоты консольного элемента ƒ037→ƒ037*, имеют вид: ϕс37*=-ϕв37*, где ϕс37*=ϕс37(ƒ0*) - новая фаза колебаний участка консольного элемента, на котором установлен виброгаситель, ϕв37*=ϕв37(ƒ0*) - новая фаза колебаний элемента 37 виброгасителя; Wс37* ≈ Wв37*, где Wс37*=Wс37(ƒ0*) -реактивная энергия вибрационной моды консольного элемента, Wв37*=Wв37(ƒ0*) - реактивная энергия элемента 37 виброгасителя. Количественно условия равноамплитудности и противофазности должны выполняться для широкополосного элемента 37 виброгасителя в полосе частот ƒ037*={ƒв37min…ƒв37max}, где ƒв37min<(0,9*ƒ0) и ƒв38max>>ƒв37max≥ƒ0 - границы рабочей полосы частот элементов 37 и 38. Те же соотношения справедливы для элементов 38 и 39 виброгасителя на модах 35 и 36.

С учетом выполнения соотношений обеспечивается равноамплитудное и противофазное реактивное противодействие возбужденным вибрационным модам.

Отдельно рассмотрим работу реактивно-диссипативных многомодовых виброгасителей на примере резонансного гасителя. При наличии диссипативных потерь в реактивных элементах 16 и 17 полосы частот соседних элементов виброгасителя, предназначенных для подавления различных мод могут пересекаться. Соответственно они представляют собой не независимые колебательные системы, а элементы единой системы высокого порядка, которая может эффективно возбуждаться каждой из практически значимых мод, возникающих в консольном элементе. Пусть в консольном элементе 1…12 с виброгасителем, элементы которого установлены согласно фиг. 4а - фиг. 4в, существует вибрационная мода 34. Эта мода возбуждает элементы виброгасителя, в рабочие полосы которых попадает ее частота ƒ0. При этом выполняются амплитудно-фазовые соотношения: ϕc37=-ϕв37, где ϕс37 - фаза колебаний вибрационной моды 34 участка консольного элемента 1…12, на котором установлен элемент 37 виброгасителя, ϕв37 - фаза колебаний элемента 37 виброгасителя, Wc37 ≈ Wв37, где Wc37 - реактивная энергия вибрационной моды консольного элемента, Wв37 - реактивная энергия виброгасителя, при этом Wв37=Wвр37+Wва37, где Wвр37 - энергия реактивного противодействия, Wва37 - суммарная энергия активных потерь. Очевидно, что, в отличие от реактивного резонансного гасителя, здесь выше КПД за счет дополнительного диссипативного рассеяния энергии моды.

Для возбуждения мод 35 и 36 и воздействия на них элементов 38 и 39 виброгасителя принцип работы аналогичен вышеописанному.

В случае широкополосного многомодового виброгасителя, КПД дополнительно повышается вследствие отбора энергии еще на двух участках консольного элемента при том, что амплитудное распределение рассматриваемых мод на этих участках не имеет выраженных нулей.

Таким образом, достигнут заявленный технический результат, то есть обеспечено высокоэффективное широкополосное многомодовое подавление механических колебаний консольных элементов АФУ ВЧ и ОВЧ диапазонов, а также других механических систем, подверженных износу вследствие резонансного раскачивания, создаваемого ветровым вихревым резонансом в условиях интенсивных ветровых нагрузок и с сохранением высокой эффективности подавления колебаний с учетом возможного обледенения поверхностей защищаемых элементов и при использовании невыступающей конструкции виброгасителя за пределы таких поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ ВИБРАЦИИ | 2022 |

|

RU2804909C1 |

| Способ коррекции динамического состояния рабочего органа технологической вибрационной машины с вибровозбудителем на упругой опоре и устройство для его реализации | 2019 |

|

RU2728886C1 |

| Динамический гаситель колебаний упругого танка с жидкостью | 1988 |

|

SU1551878A1 |

| МАГНИТОЖИДКОСТНЫЙ ВИБРОГАСИТЕЛЬ | 2017 |

|

RU2657700C1 |

| ДИНАМИЧЕСКИЙ ВИБРОГАСИТЕЛЬ | 2011 |

|

RU2468268C2 |

| Грузовая подвеска крана | 1987 |

|

SU1574529A1 |

| АКУСТИЧЕСКАЯ ЯЧЕЙКА СОНОХИМИЧЕСКОГО РЕАКТОРА | 2008 |

|

RU2392047C1 |

| СПОСОБ УПРАВЛЕНИЯ И ИЗМЕНЕНИЯ ДИНАМИЧЕСКОГО СОСТОЯНИЯ ВИБРОЗАЩИТНОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2696062C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ДИНАМИЧЕСКОГО ГАШЕНИЯ КОЛЕБАНИЙ ЭЛЕМЕНТОВ МЕХАНИЧЕСКОЙ ЦЕПИ | 2016 |

|

RU2648661C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ ВИБРОГАСИТЕЛЬ | 1994 |

|

RU2106551C1 |

Группа изобретений относится к области машиностроения. Устройство гашения включает участок консольного элемента в виде полой металлической трубы, первый и второй элементы упругости, груз осесимметричной формы, первый и второй крепежные кронштейны. Груз расположен между двумя элементами упругости и прикреплен с двух противоположных сторон к их концам. Конструкция с грузом и перемежающими его элементами упругости помещена внутрь участка трубы консольного элемента и прикреплена к стенкам трубы с противоположных сторон конструкции двумя кронштейнами. Элементы упругости выполнены в виде цилиндрических пружин. В качестве груза используется сборочная единица, содержащая концевые зацепы замкнутого типа на противоположных по оси сторонах. Взаимное соединение элементов упругости, груза и кронштейнов осуществляется непосредственно с помощью концевых зацепов. В устройстве гашения по второму варианту элементы упругости выполнены в виде единой пружины. Достигается обеспечение высокоэффективного резонансного широкополосного одно- и многомодового подавления механических колебаний консольных элементов в условиях интенсивных ветровых нагрузок и с сохранением высокой эффективности подавления колебаний с учетом статических весовых нагрузок. 2 н. и 52 з.п. ф-лы, 18 ил.

1. Устройство гашения механических колебаний элементов антенных систем, выполненных в форме консольной балки, включающее участок консольного элемента в виде полой металлической трубы, первый и второй элементы упругости, по меньшей мере, один груз осесимметричной формы, первый и второй крепежные кронштейны, при этом груз расположен между двумя элементами упругости и прикреплен с двух противоположных сторон к их концам таким образом, что груз и элементы упругости чередуются друг с другом, расположены на одной оси, конструкция с грузом и перемежающими его элементами упругости помещена внутрь участка трубы консольного элемента, расположена на ее оси и прикреплена к стенкам трубы с противоположных сторон конструкции двумя кронштейнами, отличающееся тем, что элементы упругости выполнены в виде цилиндрических пружин, в качестве груза используется сборочная единица, содержащая концевые зацепы замкнутого типа на противоположных по оси сторонах, а взаимное соединение элементов упругости, груза и кронштейнов осуществляется непосредственно с помощью концевых зацепов.

2. Устройство гашения по п. 1, отличающееся тем, что элементы упругости выполнены в виде цилиндрических пружин растяжения с концевыми зацепами замкнутого типа.

3. Устройство гашения по п. 1, отличающееся тем, что в качестве груза используется сборочная единица со взаимно-неподвижными элементами конструкции.

4. Устройство гашения по п. 1, отличающееся тем, что в качестве груза используется распределенная система парциальных элементов массы, соединенных друг с другом с помощью зацепов.

5. Устройство гашения по п. 1, отличающееся тем, что в качестве груза используется распределенная система парциальных элементов массы, соединенных друг с другом шарнирными элементами.

6. Устройство гашения по п. 1, отличающееся тем, что в качестве груза используется распределенная система парциальных элементов массы, соединенных друг с другом парциальными элементами упругости, причем элементы массы и элементы упругости чередуются друг с другом, расположены на одной оси, а число парциальных элементов упругости на единицу меньше числа парциальных элементов массы.

7. Устройство гашения по п. 1, отличающееся тем, что груз выполнен составным из двух одинаковых осесимметричных парциальных элементов массы, между которыми установлен диссипативный элемент в виде диско-цилиндровой системы с полостью, заполненной жидкостью с нормируемым коэффициентом вязкости.

8. Устройство гашения по п. 7, отличающееся тем, что корпус диссипативного элемента жестко прикреплен к стенкам трубы консольного элемента.

9. Устройство гашения по п. 7, отличающееся тем, что корпус диссипативного элемента имеет возможность скольжения вдоль оси внутри трубы консольного элемента с малым коэффициентом трения.

10. Устройство гашения по п. 1, отличающееся тем, что как минимум один элемент упругости выполнен из двух одинаковых цилиндрических пружин растяжения с концевыми зацепами замкнутой формы, между которыми установлен диссипативный элемент в виде поршне-цилиндровой системы с сообщающимися полостями, заполненными жидкостью с нормируемым коэффициентом вязкости.

11. Устройство гашения по п. 1, отличающееся тем, что элементы упругости выполнены в виде цилиндрических пружин сжатия с реверсорами.

12. Устройство гашения по п. 1, отличающееся тем, что дополнительно используется как минимум одна гасящая конструкция, расположенная на другом координатном участке оси консольного элемента, причем массы грузов и длины пружин в одних и тех же элементах гасящих конструкций, но расположенных на разных участках консольного элемента, выбирают различными.

13. Устройство гашения по п. 1, отличающееся тем, что внешняя поверхность груза выполнена материалом с демпфирующими свойствами.

14. Устройство гашения по п. 1, отличающееся тем, что груз выполнен диэлектрическим.

15. Устройство гашения по п. 12, отличающееся тем, что в качестве как минимум одного груза используется распределенная система парциальных элементов массы, соединенных друг с другом с помощью зацепов.

16. Устройство гашения по п. 12, отличающееся тем, что в качестве как минимум одного груза используется распределенная система парциальных элементов массы, соединенных друг с другом шарнирными элементами.

17. Устройство гашения по п. 12, отличающееся тем, что как минимум один груз выполнен составным из двух одинаковых осесимметричных парциальных элементов массы, между которыми установлен диссипативный элемент в виде диско-цилиндровой системы с полостью, заполненной жидкостью с нормируемым коэффициентом вязкости.

18. Устройство гашения по п. 17, отличающееся тем, что корпус как минимум одного диссипативного элемента жестко прикреплен к стенкам трубы консольного элемента.

19. Устройство гашения по п. 17, отличающееся тем, что корпус как минимум одного диссипативного элемента имеет возможность скольжения вдоль оси внутри трубы консольного элемента с малым коэффициентом трения.

20. Устройство гашения по п. 17, отличающееся тем, что как минимум один элемент упругости выполнен из двух одинаковых цилиндрических пружин растяжения с концевыми зацепами замкнутой формы, между которыми установлен диссипативный элемент в виде поршне-цилиндровой системы с сообщающимися полостями, заполненными жидкостью с нормируемым коэффициентом вязкости.

21. Устройство гашения по п. 12, отличающееся тем, что элементы упругости выполнены в виде цилиндрических пружин сжатия с реверсорами.

22. Устройство гашения по п. 12, отличающееся тем, что внешняя поверхность как минимум одного груза выполнена материалом с демпфирующими свойствами.

23. Устройство гашения по п. 12, отличающееся тем, что как минимум один груз выполнен диэлектрическим.

24. Устройство гашения по п. 6, отличающееся тем, что парциальные элементы упругости и парциальные элементы массы формируют пары, причем длины разных пар парциальных элементов упругости и массы разных пар парциальных элементов массы выбирают различными, а элементы пар располагают на оси консольного элемента зеркально-симметрично относительно условного геометрического центра конструкции с сохранением порядка чередования парциальных элементов упругости и парциальных элементов массы.

25. Устройство гашения по п. 24, отличающееся тем, что парциальные элементы упругости выполнены в виде цилиндрических пружин сжатия с реверсорами.

26. Устройство гашения по п. 24, отличающееся тем, что внешняя поверхность как минимум одного парциального элемента массы выполнена материалом с демпфирующими свойствами.

27. Устройство гашения по п. 24, отличающееся тем, что как минимум один парциальный элемент массы выполнен диэлектрическим.

28. Устройство гашения по п. 15, отличающееся тем, что используется как минимум две гасящие конструкции, расположенные на разных координатных участках оси консольного элемента и разделенные как минимум одним полым участком, причем длины пар парциальных элементов упругости и массы пар парциальных элементов массы в одних и тех же элементах гасящих конструкций, но расположенных на разных участках консольного элемента, выбирают различными.

29. Устройство гашения по п. 28, отличающееся тем, что парциальные элементы упругости как минимум одной конструкции гашения, расположенной на отдельном координатном участке оси консольного элемента, выполнены в виде цилиндрических пружин сжатия с реверсорами

30. Устройство гашения по п. 28, отличающееся тем, что внешняя поверхность как минимум одного парциального элемента массы выполнена материалом с демпфирующими свойствами.

31. Устройство гашения по п. 28, отличающееся тем, что как минимум один парциальный элемент массы выполнен диэлектрическим.

32. Устройство гашения механических колебаний элементов антенных систем, выполненных в форме консольной балки, включающее участок консольного элемента в виде полой металлической трубы, первый и второй элементы упругости, по меньшей мере, один груз осесимметричной формы, первый и второй крепежные кронштейны, при этом груз и элементы упругости чередуются друг с другом, расположены на одной оси, конструкция с грузом и перемежающими его элементами упругости помещена внутрь участка трубы консольного элемента, расположена на ее оси и прикреплена к стенкам трубы с противоположных сторон конструкции двумя кронштейнами, отличающееся тем, что элементы упругости выполнены в виде единой пружины, в качестве груза используется сборочная единица, а взаимное соединение концов элементов упругости и кронштейнов осуществляется непосредственно с помощью концевых зацепов.

33. Устройство гашения по п. 32, отличающееся тем, что элементы упругости выполнены в виде цилиндрической пружины растяжения с концевыми зацепами замкнутого типа.

34. Устройство гашения по п. 32, отличающееся тем, что в качестве груза используется сборочная единица со взаимно-неподвижными элементами конструкции.

35. Устройство гашения по п. 32, отличающееся тем, что в качестве груза используется распределенная система парциальных элементов массы, соединенных друг с другом парциальными элементами упругости, причем элементы массы и элементы упругости чередуются друг с другом, расположены на одной оси, а число парциальных элементов упругости на единицу меньше числа парциальных элементов массы.

36. Устройство гашения по п. 32, отличающееся тем, что груз выполнен составным из двух одинаковых осесимметричных парциальных элементов массы, между которыми установлен диссипативный элемент в виде диско-цилиндровой системы с полостью, заполненной жидкостью с нормируемым коэффициентом вязкости.

37. Устройство гашения по п. 36, отличающееся тем, что корпус диссипативного элемента жестко прикреплен к стенкам трубы консольного элемента.

38. Устройство гашения по п. 36, отличающееся тем, что корпус диссипативного элемента имеет возможность скольжения вдоль оси внутри трубы консольного элемента с малым коэффициентом трения.

39. Устройство гашения по п. 32, отличающееся тем, что как минимум один элемент упругости содержит диссипативный элемент в виде поршне-цилиндровой системы с сообщающимися полостями, заполненными жидкостью с нормируемым коэффициентом вязкости.

40. Устройство гашения по п. 32, отличающееся тем, что элементы упругости выполнены в виде цилиндрических пружин сжатия с реверсорами.

41. Устройство гашения по п. 32, отличающееся тем, что дополнительно используется как минимум одна гасящая конструкция, расположенная на другом координатном участке оси консольного элемента, причем массы грузов и длины пружин в одних и тех же элементах гасящих конструкций, но расположенных на разных участках консольного элемента, выбирают различными.

42. Устройство гашения по п. 32, отличающееся тем, что внешняя поверхность груза выполнена материалом с демпфирующими свойствами.

43. Устройство гашения по п. 32, отличающееся тем, что груз выполнен диэлектрическим.

44. Устройство гашения по п. 41, отличающееся тем, что как минимум один груз выполнен составным из двух одинаковых осесимметричных парциальных элементов массы, между которыми установлен диссипативный элемент в виде диско-цилиндровой системы с полостью, заполненной жидкостью с нормируемым коэффициентом вязкости.

45. Устройство гашения по п. 44, отличающееся тем, что корпус как минимум одного диссипативного элемента жестко прикреплен к стенкам трубы консольного элемента.

46. Устройство гашения по п. 44, отличающееся тем, что корпус как минимум одного диссипативного элемента имеет возможность скольжения вдоль оси внутри трубы консольного элемента с малым коэффициентом трения.

47. Устройство гашения по п. 44, отличающееся тем, что как минимум один элемент упругости содержит диссипативный элемент в виде поршне-цилиндровой системы с сообщающимися полостями, заполненными жидкостью с нормируемым коэффициентом вязкости.

48. Устройство гашения по п. 41, отличающееся тем, что элементы упругости выполнены в виде цилиндрических пружин сжатия с реверсорами.

49. Устройство гашения по п. 41, отличающееся тем, что внешняя поверхность как минимум одного груза выполнена материалом с демпфирующими свойствами.

50. Устройство гашения по п. 41, отличающееся тем, что как минимум один груз выполнен диэлектрическим.

51. Устройство гашения по п. 35, отличающееся тем, что парциальные элементы упругости и парциальные элементы массы формируют пары, причем длины разных пар парциальных элементов упругости и массы разных пар парциальных элементов массы выбирают различными, а элементы пар располагают на оси консольного элемента зеркально-симметрично относительно условного геометрического центра конструкции с сохранением порядка чередования парциальных элементов упругости и парциальных элементов массы.

52. Устройство гашения по п. 51, отличающееся тем, что парциальные элементы упругости выполнены в виде цилиндрических пружин сжатия с реверсорами.

53. Устройство гашения по п. 51, отличающееся тем, что внешняя поверхность как минимум одного парциального элемента массы выполнена материалом с демпфирующими свойствами.

54. Устройство гашения по п. 51, отличающееся тем, что как минимум один парциальный элемент массы выполнен диэлектрическим.

| US 4350233 A, 21.09.1982 | |||

| Устройство для изготовления твердых сыров цилиндрической (унифицированной) формы | 1958 |

|

SU117548A1 |

| CN 201891793 U, 06.07.2011. | |||

Авторы

Даты

2020-07-06—Публикация

2018-12-25—Подача