Предлагаемое изобретение относится к области железнодорожного транспорта, в частности к диагностике подвижного состава при подготовке грузовых поездов в рейс, и предназначено для снижения затрат на простой подвижного состава под технологическими операциями по сокращенному, полному и технологическому опробованию автотормозов в грузовых поездах.

В ходе исследования технологии опробования автотормозов в грузовых поездах выявлено: в поездах от 75 до 100% оборудованных безрезьбовыми соединениями тормозной магистрали и тормозного оборудования, при проведении сокращенного опробования тормозов, локомотивами серии 3ЭС5К, 2ЭС5К, ВЛ80тк плотность тормозной сети поезда во II/IV положении достигает 304/408 секунд. Что увеличивает время сокращенного опробования тормозов с 17 минут до 25,5-27 минут. Проведенный патентный поиск показал следующий технический уровень.

Известно, "устройство контроля плотности тормозной магистрали поезда" (патент РФ №2608995, МПК В60Г 17/22, опуб. 30.01.2017 г.).

Изобретение относится к области тормозного оборудования железнодорожного транспорта. Устройство контроля плотности тормозной магистрали поезда содержит главные резервуары с питательной магистралью локомотива, к которой последовательно подключены управляемый запорный клапан, дополнительный резервуар и кран машиниста с контроллером. Управляемый запорный клапан, дополнительный резервуар и кран машиниста с контроллером связаны с блоком управления, с которым также связаны блок сигнализации и блок памяти. Устройство контроля плотности тормозной магистрали поезда также содержит связанные с блоком управления органы управления измерениями, элемент для подключения средства измерения скорости движения, элемент для подключения цепи управления тягой, элемент для подключения цепи включения компрессора и средство связи с локомотивными системами по стандартному интерфейсу. Достигается расширение функциональных возможностей устройства за счет исключения начала движения поезда без проверки плотности тормозной магистрали и перекрытия концевых кранов в тормозной магистрали.

Недостатки

Данное устройство расширяет функциональные возможности устройства без проверки плотности тормозной системы и без перекрытия концевых кранов в тормозной системе, но сокращая время на проверку тормозной системы при подготовке грузовых поездов в рейс.

В нашем случае является сокращение времени на проверку тормозной системы.

Известно "Устройство повышения чувствительности крана машиниста при поддержании зарядного давления в тормозной магистрали" (патент РФ на полезную модель №177820, МПК В60Т 15/04, опуб. 13.03.2018 г.).

Полезная модель относится к железнодорожному транспорту и может быть использована для управления тормозами грузовых и пассажирских поездов. В связи с этим имеет значение создание приборов управления тормозами поезда, способствующих улучшению характеристик управления. Устройство повышения чувствительности крана машиниста при поддержании зарядного давления в тормозной магистрали отличается тем, что в уравнительной части крана машиниста установлена диафрагма для уменьшения силы трения при срабатывании уравнительной части крана машиниста для поддержания зарядного давления и повышения точности управления изменением давления в тормозной магистрали с целью ликвидации скачкообразных изменений давления в тормозной магистрали вследствие продольно-динамических реакций поезда. Диафрагма закреплена между верхней и средней частями крана машиниста и жестко соединена со стержнем, воздействующим на открытие и закрытие впускного и выпускного клапанов. В результате применения способа повышения чувствительности крана машиниста при поддержании давления в тормозной магистрали и устройства для его реализации повышается чувствительность уравнительной части крана машиниста к изменениям давления в тормозной магистрали вследствие термодинамических процессов газа и продольно-динамических реакций поезда. Это позволяет более точно поддерживать давление в тормозной магистрали, избегая самопроизвольного срабатывания тормозных приборов, ориентированных на изменение давления в тормозной магистрали. Данное устройство позволит решить актуальную проблему самопроизвольных срабатываний тормозов в грузовых поездах.

Недостатки

Данное устройство обеспечивает точность управления и позволяет производить проверку с уменьшенным давлением, но не дает сокращения времени проверки тормозной системы.

За прототип взят "Способ ускоренного замера плотности тормозной сети поезда и устройство для его реализации (заявка на изобретение №2016136274, МПК В60Г 17/00, опуб. 15.03.2018 г.).

Предусматривает способ ускоренного замера плотности тормозной сети поезда (УЗПТСП), отличающийся тем, что во время работы локомотива с поездом независимо от давления в главных резервуарах устройство ускоренного замера плотности тормозной сети поезда осуществляет непрерывный замер времени изменения давления на заданный минимальный интервал, например с 8,95 кгс/см2 до 8,85 кгс/см2 т.е. заданным шагом в 0,1 кгс/см2, после чего, при помощи дискретной обработки кривой снижения давления в главных резервуарах от времени под воздействием утечек тормозной сети поезда посредством математической модели, вычисляется ее плотность и осуществляет вывод информации на дисплей.

Устройство для реализации способа УЗПТСП, состоит из блока питания, микроконтроллера, лампы, блока интерфейса, измерителя давления питательной магистрали и дисплея, предназначено для реализации способа ускоренного замера плотности тормозной сети поезда, отличие в том, что с измерителя давления питательной магистрали на микроконтроллер поступает сигнал, характеризующий величину давления в главных резервуарах, после чего вычисляет время падения давления на заданный минимальный шаг 0,1 кгс/см2 или другой шаг (в зависимости от класса точности датчика давления и составленной математической модели) и при помощи итерационного коэффициента приведения делающего, поправку на экспспоненциальность кривой падения давления в главных резервуарах от утечек, вычисляется инструкционная плотность.

Недостатки

Предложенный способ предусматривает сократить время замера плотности тормозной сети поезда после сбоя давления на 0,1 кгс/см2 и посредством матмодели рассчитать плотность.

Безусловно этот метод определяет плотность тормозной системы, но не сокращает время проверки тормозной системы грузового поезда.

Задачей предлагаемого способа является сократить время на опробирование автотормозов в грузовых поездах с высокой плотностью тормозной магистрали.

Способ опробования автотормозов в грузовых поездах по инструкции, включает:

- проверку свободного прохождения сжатого воздуха и плотности плотности тормозной магистрали поезда,

- измерение давления в тормозной магистрали хвостового вагона,

- замер времени отпуска автотормозов у двух последних вагонов

после ступени торможения 0,05-0,06 Мпа и получение информации о времени начала отхода колодок от колес при переводе машинистом крана машиниста в отпускное положение, отличающийся тем, что предварительно производят контролируемую утечку воздуха из тормозной магистрали со скоростью 0,01 МПа/мин., тем самым при опробовании тормозной системы сокращая время проведения опробования тормозов грузового поезда в сравнении с нормативным.

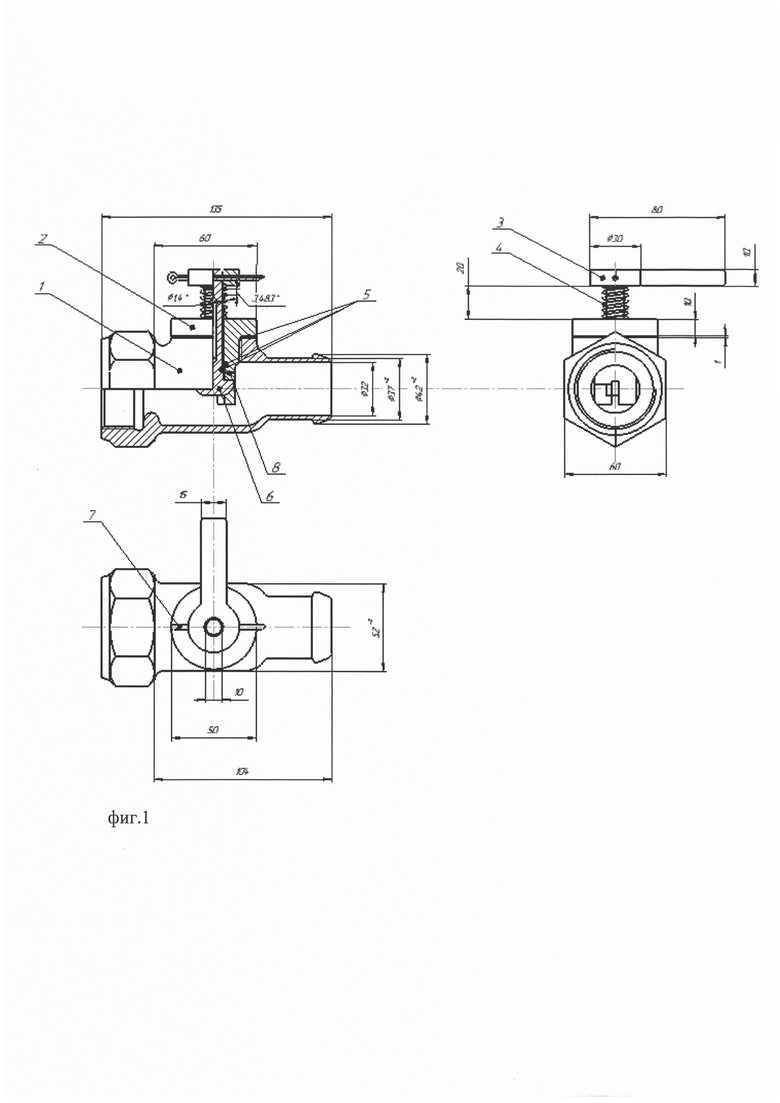

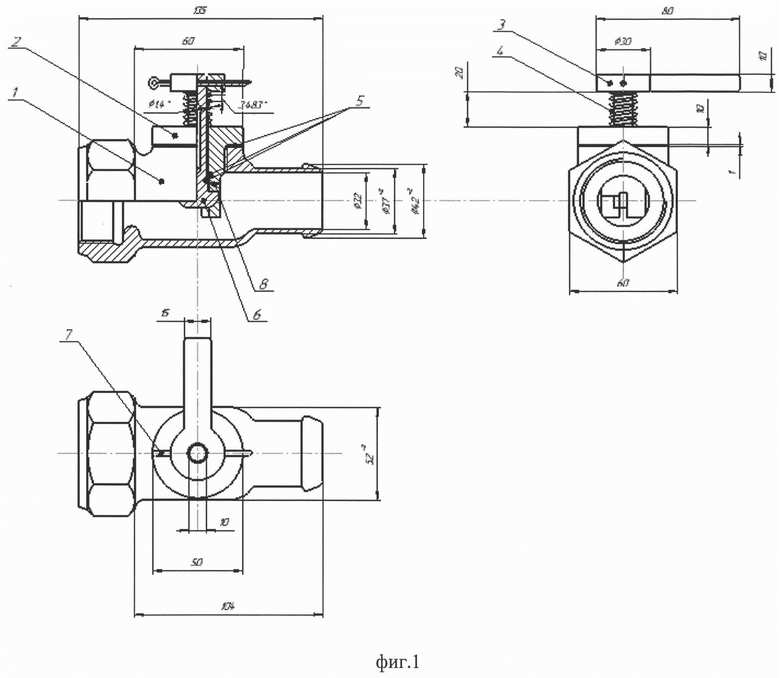

Устройство для реализации данного способа состоит из корпуса наконечника в верхней части которого имеется отверстие с фланцем, в отверстие вставлен стакан, опирающийся на фланец корпуса наконечника, в середине стакана проходит шток с якорем в нижней части, одна из лопастей которого упирается в нижнюю часть, в верхней части штока на шток надета ручка переключателя, а между ручкой и стаканом установлена пружина, в нижней части стакана имеется отверстие для свободного выхода сжатого воздуха при повороте ручки в положение "открыто" переключателя, для герметизации установлены кольцо уплотнительное между штоком и стаканом и уплотнение между фланцем стакана и фланцем отверстия корпуса крана.

Предложенное устройство поясняется фиг 1 - общий вид концевого крана в разрезе.

На фиг. 1 представлено в разрезе внешнее устройство регулировки плотности тормозной магистрали поезда.

1. Наконечник концевого крана модернизированный (отлив с резьбой установки).

2. Стакан с резьбой для установки УКУС-ТМ на модернизированный наконечник.

3. Ручка переключения положения УКУС-ТМ (открыт/закрыт).

4. Пружина возвратная для фиксации положения штока УКУС-ТМ в положениях открыт/закрыт.

5. Резиновые уплотнительные кольца для герметичной установки устройства и исключения утечек в закрытом положении.

6. Шток с отверстием для крепления ручки переключения положений.

7. Шплинт фиксирующий ручку положения режимов на штоке.

8. Отверстие в стакане диаметром 0,57-0,6 мм.

Корпус устройства для опробования тормозной системы изготовлен из чугуна микроструктура должна быть ферритной или ферритно-перлитной с содержанием перлита не более 60%.

Корпус наконечника соединительных рукавов может изготавливаться из ковкого чугуна марок КЧ-30-6-Ф, КЧ33-8-Ф, КЧ35-10-Ф по ГОСТ 1215; высокопрочного чугуна ВЧ-40, ВЧ-45 по ГОСТ 7293.

Допускается изготовление из стали марок 20, 30, 40, 45 по ГОСТ 1050.

При испытаниях по стойкости к воздействию внешних механических воздействующих факторов должны достигаться максимальные (предельные значения) внешних механических факторов по ГОСТ 30631.

Изделия с наружным номинальным диаметром до 45 мм, резиноармированные изделия, уплотнители (уплотнения) испытаниям на морозостойкость не подвергают. Их морозостойкость гарантирует изготовитель.

Для уплотнительных изделий тормозных пневматических систем железнодорожного подвижного состава используют соответствующих марок.

Устройство контролируемой утечки систем тормозных магистралей должно работать при качестве сжатого воздуха соответствующего 6 классу загрязненности по ГОСТ 17433.

Пружину, удерживающую ручку концевого крана в положении "закрыто", принимаем согласно ГОСТ 9389-75

Способ и устройство работает следующим образом. После объединения соединительного рукава локомотива с соединительным рукавом первого вагона и до открытия концевых локомотива и первого вагона производят сбрасывание давления.

В процессе опробования тормозного оборудования грузовых поездов (сокращенного, полного, технологического) обязательным этапом проверки исправности тормозной системы состава является замер плотности. Замер плотности тормозной магистрали поезда производится после полной зарядки тормозов и отключения компрессоров регулятором по достижении предельного давления в главных резервуарах и последующего снижения этого давления на 0,4-0,5 кгс/см2. С последующим замером времени дальнейшего его снижения на 0,5 кгс/см2. Время снижения зависит: от серии локомотива, объема главных резервуаров и количества осей в поезде, плотности тормозной сети поезда, от количества концевых кранов.

При высокой плотности тормозной сети грузовых поездов время на опробование тормозного оборудования возрастает пропорционально времени необходимому на замер снижения давления в главных резервуарах локомотива на 0,5 кгс/см2 (плотность тормозной сети поезда), дополнительный концевой кран снижает плотность тормозной сети поезда что позволяет существенно ускорить процесс замера плотности тормозной сети поезда, тем самым снизить затраты времени на проведение опробования тормозного оборудования грузовых поездов (сокращенного, полного, технологического).

Срабатывание тормозного оборудования вагонов не происходит при падении давления в тормозной магистрали поезда через 0,1 МПа/мин., таким образом диаметр отверстия не может превышать 1,8 мм.

В результате исследований, подтвержденных многолетней практикой, установлена оптимальная норма утечек из тормозной магистрали поезда - 0,02 МПа/мин. При больших утечках ухудшается управляемость тормозами и значительно увеличивается расход сжатого воздуха, возрастает перепад давлений между головной и хвостовой частями поезда. Достижение более высокой плотности тормозной магистрали требует увеличения эксплуатационных затрат на подготовку тормозов в поездах. (Галай Э.И., Галай Е.Э. Тормозные системы железнодорожного транспорта. Конструкция тормозного оборудования: учеб. пособие / М-вообразования Респ. Беларусь, Белорус. гос. ун-ттрансп. - Гомель: БелГУТ, 2010. стр. 86).

Замеры плотности на локомотивах серии 2С5К и 3С5К показывают, что плотность тормозной магистрали поезда оборудованного 75-100% безрезьбовыми соединениями составляет до 304 секунд во II положении управляющего органа крана машиниста и до 408 секунд в IV положении. Данная плотность тормозной магистрали поезда возможна при утечке воздуха не превышающей 0,01 МПа/мин. При расчетах утечки используем известные показатели утечки воздуха из тормозной магистрали поезда создаваемой при ликвидации сверхзарядки через отверстие диаметром 1,8 мм равное 0,1 МПа/мин.

Непроизвольные утечки сжатого воздуха из тормозной магистрали рассчитываются по формуле (1)

, (1)

где - непроизводительные утечки сжатого воздуха, кг/с;

- давление в тормозной магистрали, МПа;

- давление в тормозной магистрали, МПа;

V1 - удельный объем воздуха в воздухопроводе, /кг;

Fv - сечение выпускного отверстия,;

Следовательно, непроизводительные утечки сжатого воздуха прямопропорциональны сечению выпускного отверстия.

Сечение отверстия диаметром 1,8 мм составляет 2.54469 мм2, следовательно для утечки 0,01 МПа необходимо отверстие с площадью сечения в 10 раз меньшим. Отверстие близкое к необходимому сечение равно 0.255176 мм2, при диаметре отверстия 0,57 мм.

В результате выпускное отверстие диаметром 0,57 мм обеспечит постоянную утечку воздуха из тормозной магистрали поезда в окружающую среду не превышающую 0,01 МПа/мин.

Пример:

Организация работы парка отправления с использованием устройства.

После окончания полного опробования автотормозов и устранения выявленных неисправностей осмотрщик-ремонтник каждой группы обязан:

- передать данные по всей группе вагонов оператору для заполнения справки об обеспечении поезда тормозами и исправном их действии, а именно:

- количество ручных тормозов в осях;

- количество в (процентах) в группе вагонов композиционных колодок;

- количество воздухораспределителей включенных на предварительную величину тормозного нажатия своей группы вагонов;

- количество (в процентах) в группе вагонов с безрезьбовыми соединениями тормозной магистрали и тормозного оборудования вагонов;

Осмотрщик-ремонтник 7-ой (хвостовой) группы дополнительно передает следующие данные: номер хвостового вагона, величину выхода штока тормозного цилиндра в хвостовом вагоне, время отпуска двух хвостовых вагонов, доложить оператору об окончании технического обслуживания.

Подъезжая к составу, машинист останавливает локомотив за 10-15 метров от первого вагона. Осмотрщик вагонов или работник, на которого эта обязанность возложена, обязан убедиться в исправной работе автосцепки и нормальном положении рычага расцепного механизма автосцепки первого вагона.

До соединения концевых рукавов магистралей между локомотивом и первым вагоном состава осмотрщик вагонов или работник, на которого эта обязанность возложена, обязан сообщить машинисту о состоянии тормозной магистрали состава поезда (заряжена или не заряжена), наличие в составе грузового поезда пассажирских вагонов, локомотивов и вагонов моторвагонного подвижного состава, о количестве груженных и порожних вагонов и их загрузке, вагонов с выключенными тормозами, количество (в процентах) в составе поезда с безрезьбовыми соединениями тормозной магистрали и тормозного оборудования вагонов.

Помощник машиниста после прицепки локомотива к составу и перехода машиниста в рабочую кабину при выключенном источнике питания электропневматического тормоза (при наличии), по команде машиниста обязан трехкратным открытием крана через концевой рукав продуть тормозную магистраль локомотива со стороны состава, соединить рукава тормозной, а при необходимости и питательной магистралей между локомотивом и первым вагоном, перевести концевой кран в рабочее положение при наличии в составе поезда от 75 до 100% безрезьбовых соединений тормозной магистрали и тормозного оборудования, открыть концевой кран сначала у локомотива, а затем у вагона.

Головной осмотрщик по сокращенному опробованию тормозов выписывает, включая данные всех осмотрщиков-ремонтников бригады, справку об обеспечении поезда тормозами и исправном их действии, с отметкой БС-75-100% (Безрезьбовые соединения в составе поезда). В результате выпускное отверстие диаметром 0,57 мм обеспечит постоянную утечку воздуха из тормозной магистрали поезда в окружающую среду не превышающую 0,01 МПа. После чего производят опробирование тормозов в составах грузовых поездов, оборудованных безрезьбовыми соединениями тормозной магистрали с 26 минут по норме до 17 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПЛОТНОСТИ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2019 |

|

RU2725834C1 |

| СПОСОБ КОНТРОЛЯ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2014 |

|

RU2546040C1 |

| МНОГОТИПОВОЙ ТРЕНАЖЕРНЫЙ КОМПЛЕКС | 2009 |

|

RU2395405C1 |

| СПОСОБ РАСТОРМАЖИВАНИЯ АВТОТОРМОЗОВ | 2005 |

|

RU2290332C1 |

| СПОСОБ ЗАРЯДКИ И ОПРОБОВАНИЯ ТОРМОЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2422308C1 |

| Кран машиниста локомотива | 1982 |

|

SU1081035A1 |

| СИСТЕМА УПРАВЛЕНИЯ ТОРМОЗАМИ ПОЕЗДОВ ПОВЫШЕННОГО ВЕСА И ДЛИНЫ | 2008 |

|

RU2385247C1 |

| Способ диагностики и контроля тормозной сети поезда | 2019 |

|

RU2729907C1 |

| Способ совмещенного опробования автотормозов | 1987 |

|

SU1493517A1 |

| СПОСОБ РАБОТЫ АВТОМАТИЧЕСКОГО СТОЯНОЧНОГО ТОРМОЗА | 2012 |

|

RU2509015C1 |

Изобретение относится к области железнодорожного транспорта, в частности к способу опробования автотормозов в грузовых поездах, который включает: проверку свободного прохождения сжатого воздуха и плотности тормозной магистрали поезда, измерение давления в тормозной магистрали хвостового вагона, замер времени отпуска автотормозов у двух последних вагонов после ступени торможения 0,05-0,06 МПа и получение информации о времени начала отхода колодок от колес при переводе положения крана машиниста в отпускное положение, причем предварительно производят контролируемую утечку воздуха из тормозной магистрали со скоростью 0,01 МПа/мин, тем самым при опробовании тормозной системы сокращая время проведения опробования тормозов грузового поезда в сравнении с нормативным, а также к устройству для реализации способа, которое состоит из корпуса, в верхней части которого имеется отверстие с фланцем, в отверстие вставляется стакан, опирающийся на фланец корпуса наконечника, в нижней части стакана имеется отверстие для свободного выхода сжатого воздуха, через центр верхней части стакана проходит шток, в верхней части на шток надета пружина, которая опирается на стакан и поджимает ручку переключения, нижняя часть штока выполнена в виде якоря, одна из лопастей упирается в нижнюю часть стакана, для герметизации установлены кольцо уплотнительное между штоком и стаканом и уплотнение между фланцем стакана и фланцем отверстия корпуса крана. Технический результат - сокращение времени на опробирование автотормозов в грузовых поездах с высокой плотностью тормозной магистрали. 2 н.п. ф-лы, 1 ил.

1. Способ опробования автотормозов в грузовых поездах, который включает:

- проверку свободного прохождения сжатого воздуха и плотности тормозной магистрали поезда;

- измерение давления в тормозной магистрали хвостового вагона;

- замер времени отпуска автотормозов у двух последних вагонов после ступени торможения 0,05-0,06 МПа и получение информации о времени начала отхода колодок от колес при переводе машинистом крана машиниста в отпускное положение, отличающийся тем, что предварительно перед опробованием автотормозов производят контролируемую утечку воздуха из тормозной магистрали поезда со скоростью 0,01 МПа/мин, тем самым сокращают время проведения опробования тормозов грузового поезда в сравнении с нормативным.

2. Устройство для реализации способа по п. 1, которое состоит из корпуса наконечника, в верхней части которого имеется отверстие с фланцем, в отверстие вставлен стакан, опирающийся на фланец корпуса наконечника, в середине стакана проходит шток с якорем в нижней части, одна из лопастей которого упирается в нижнюю часть, в верхней части штока на шток надета ручка переключателя, а между ручкой и стаканом установлена пружина, в нижней части стакана имеется отверстие для свободного выхода сжатого воздуха при повороте ручки в положение "открыто" переключателя, для герметизации установлены кольцо уплотнительное между штоком и стаканом и уплотнение между фланцем стакана и фланцем отверстия корпуса крана.

| Способ совмещенного опробования автотормозов | 1987 |

|

SU1493517A1 |

| СПОСОБ КОНТРОЛЯ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2014 |

|

RU2546040C1 |

| Устройство для контроля плотности тормозной магистрали поезда | 1983 |

|

SU1136994A1 |

Авторы

Даты

2021-03-12—Публикация

2019-12-03—Подача