Изобретение относится к контактным устройствам для тепломассообменных аппаратов, предназначенным для организации непосредственного контакта паровой или газовой и жидкой фаз в процессах ректификации, дистилляции, абсорбции, десорбции, прямой теплопередачи, а также промывки газов, применяющихся в различных отраслях промышленности, например, при нефтепереработке, газопереработке, в нефтехимии, химии, коксохимии, энергетике, пищевой и других отраслях.

Известно контактное устройство для тепломассообменных аппаратов, содержащее вихревую тарелку, по периферии которой выполнены расположенные по окружности просечки, и сливное приспособление для слива жидкости с верхней тарелки на нижнюю (SU 845309 А, 15.06.84).

В известном устройстве вдоль радиуса тарелки выполнено много просечек, размещенных по ряду окружностей, что приводит к повышению гидравлического сопротивлению по пару или газу, при этом размещенные над тарелкой лопатки в виде спирали Архимеда препятствуют созданию высоких скоростей двухфазной смеси на тарелке. Выполнение сливного приспособления в виде локально размещенной сливной трубы с гидрозатвором серьезно усложняет конструкцию.

Технический результат изобретения заключается в увеличении эффективности тепломассопереноса, расширении диапазона устойчивой работы устройства в тепломассообменных аппаратах, снижении гидравлического сопротивления устройства, уменьшении металлоемкости и упрощении конструкции тепломассообменных колонных аппаратов.

Указанный технический результат достигается за счет того, что в контактном устройстве, содержащем вихревую тарелку, по периферии которой выполнены расположенные по окружности просечки, и сливное приспособление для слива жидкости с верхней тарелки на нижнюю, вихревая тарелка выполнена из тонколистовой металлической фольги толщиной 0,1-0,5 мм и имеет радиус 10-50 м, сливное приспособление содержит ряд периферийно расположенных сливных каналов, а просечки выполнены так, что их края отогнуты вверх и вниз с образованием наклонных однонаправленных каналов для прохода газа или пара и придания двухфазной смеси на тарелке вращательного движения только в одном направлении, при этом размеры просечек, площади проходных сечений каналов для прохода газа или пара и каналов для слива жидкости связаны с размером тарелки следующими соотношениями:

L/R=0,3-0,6;

Sг/Sт=0,1-0,4;

Sж/Sт=0,01-0,07;

где R - радиус вихревой тарелки, мм;

L - длина просечек (длина каналов для прохода газа), мм;

Sт - площадь вихревой тарелки (Sт = πR2, π = 3,14), мм2;

Sг - суммарная площадь проходных сечений каналов для прохода газа или пара, мм2;

Sж - суммарная площадь проходных сечений каналов для слива жидкости, мм2.

Для удобства крепления к внутренней поверхности тепломассообменного аппарата устройство может иметь отогнутые вверх или вниз перпендикулярно основанию тарелки борта.

В предпочтительном варианте сливные каналы контактного устройства выполняются в основании тарелки в виде отверстий с отогнутыми вниз краями, которые размещены таким образом, что они примыкают к внутренней поверхности периферийных бортов тарелки. Эти каналы могут быть образованы вогнутыми участками периферийных бортов тарелки и примыкающей к ним внутренней поверхностью тепломассообменного аппарата. Вихревая тарелка может быть смонтирована по отношению к внутренней поверхности корпуса тепломассообменного аппарата с зазором, в этом случае сливные каналы образованы внутренней поверхностью тепломассообменного аппарата и наружной поверхностью периферийных бортов тарелки.

Сущность изобретения поясняется чертежами, где:

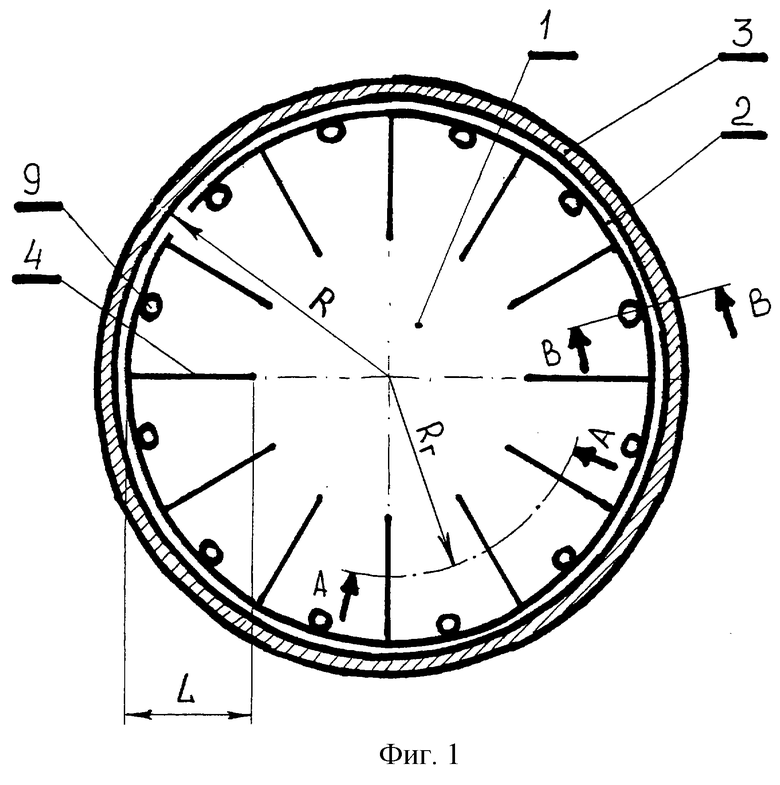

на фиг. 1 изображено контактное устройство, вид сверху, со сливными каналами в виде отверстий с отогнутыми вниз краями, причем периферийные борта тарелки направлены вверх;

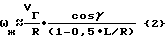

на фиг.2 - то же, вид сбоку;

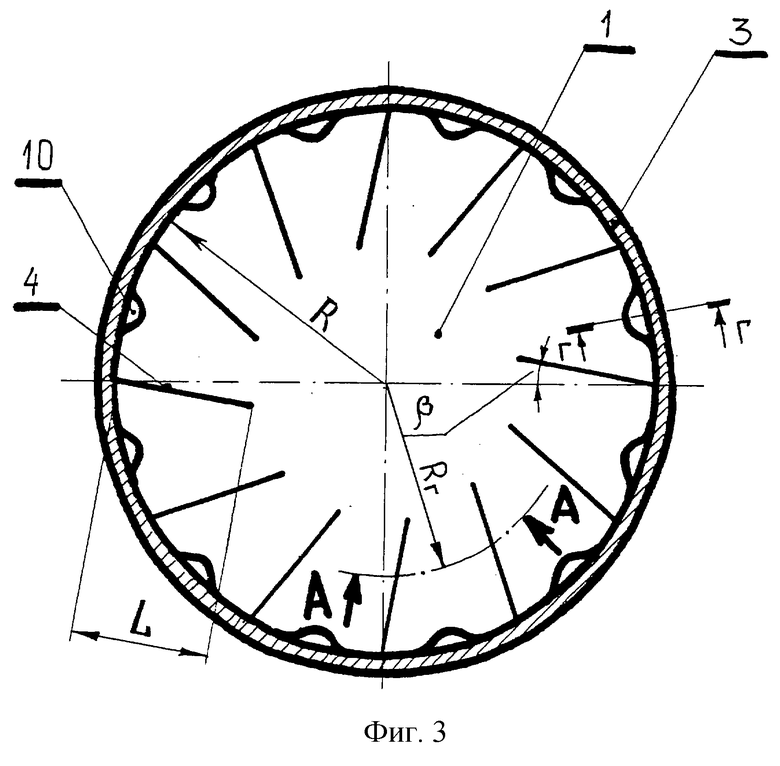

на фиг.3 - контактное устройство, вид сверху, со сливными каналами, образованными выемками в периферийных бортах тарелки, которые направлены вниз, а просечки расположены не строго радиально, а под некоторым углом к радиусу;

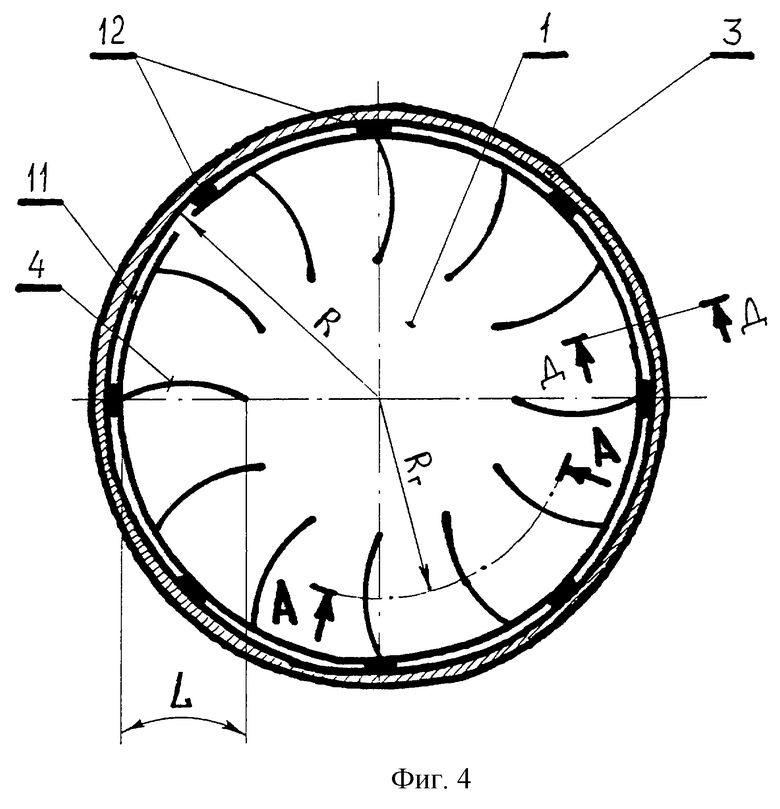

на фиг.4 - то же, в случае размещения вихревой тарелки с зазором по отношению к внутренней поверхности тепломассообменного аппарата (далее просто колонна), причем периферийные борта тарелки направлены вниз, а края просечек имеют не прямолинейную, а произвольную форму;

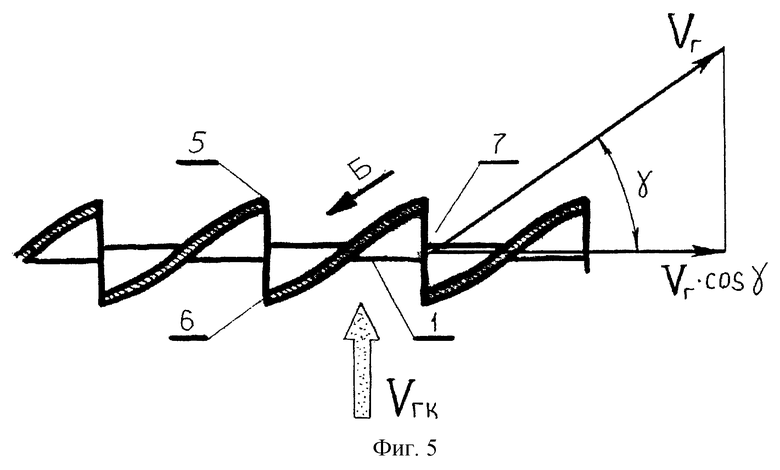

на фиг. 5 - сечение А-А фиг.1, 3 и 4, на котором изображен поперечный профиль наклонных однонаправленных каналов для прохода пара или газа (далее просто пар);

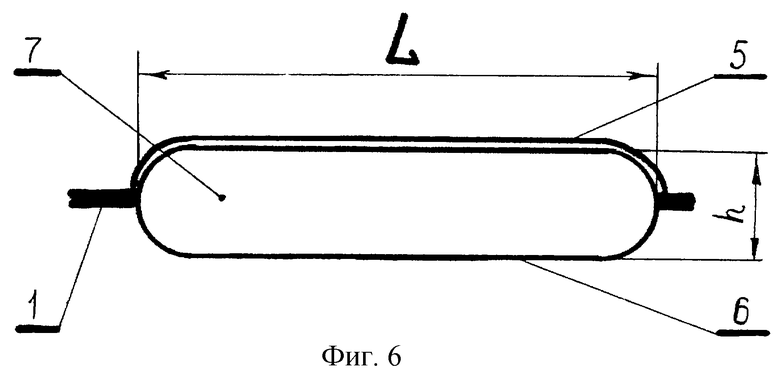

на фиг. 6 изображен вид Б на проходное сечение однонаправленных каналов по пару, имеющих форму прямоугольника со скругленными углами;

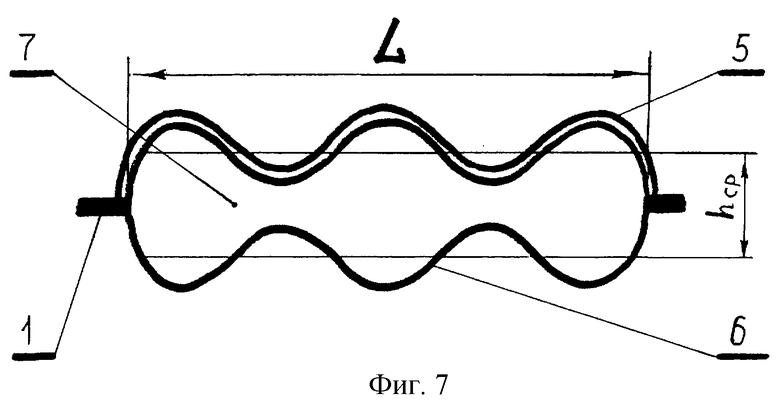

на фиг.7 - вид Б на проходное сечение однонаправленных каналов по пару, имеющих произвольную форму;

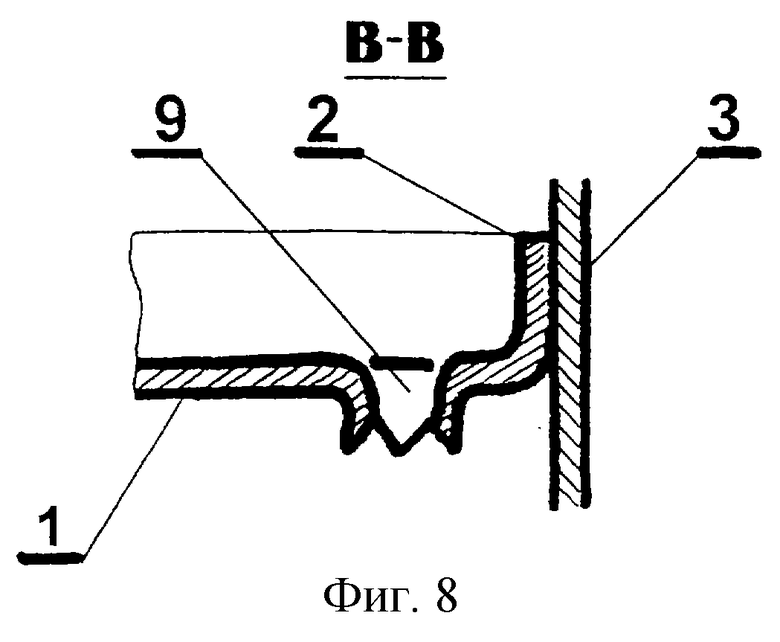

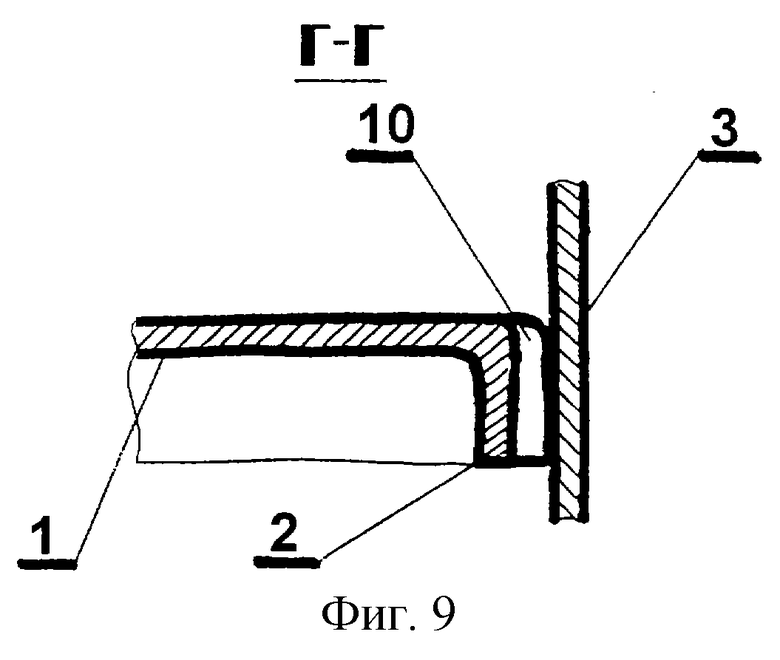

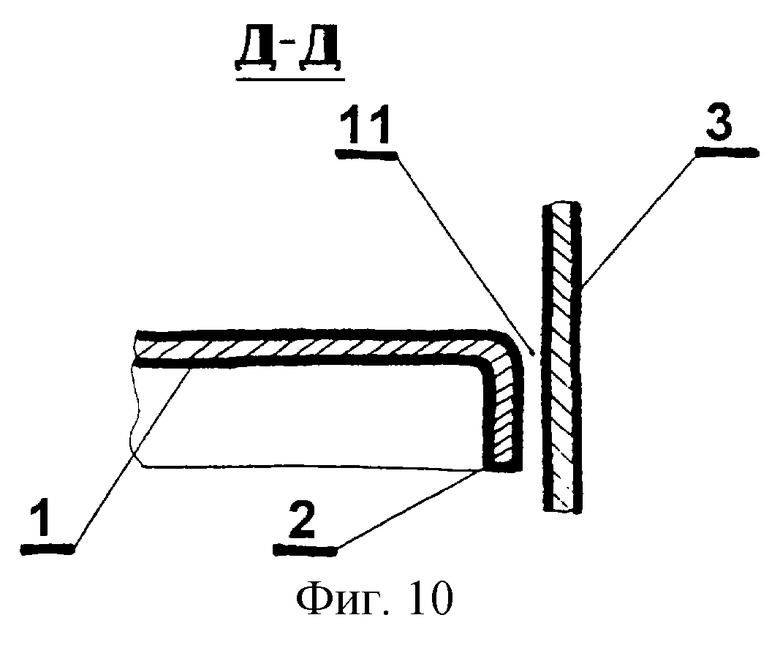

на фиг. 8-10 - сечения В-В фиг.1; Г-Г фиг.3 и Д-Д фиг.4 соответственно, на которых изображены варианты сливных каналов;

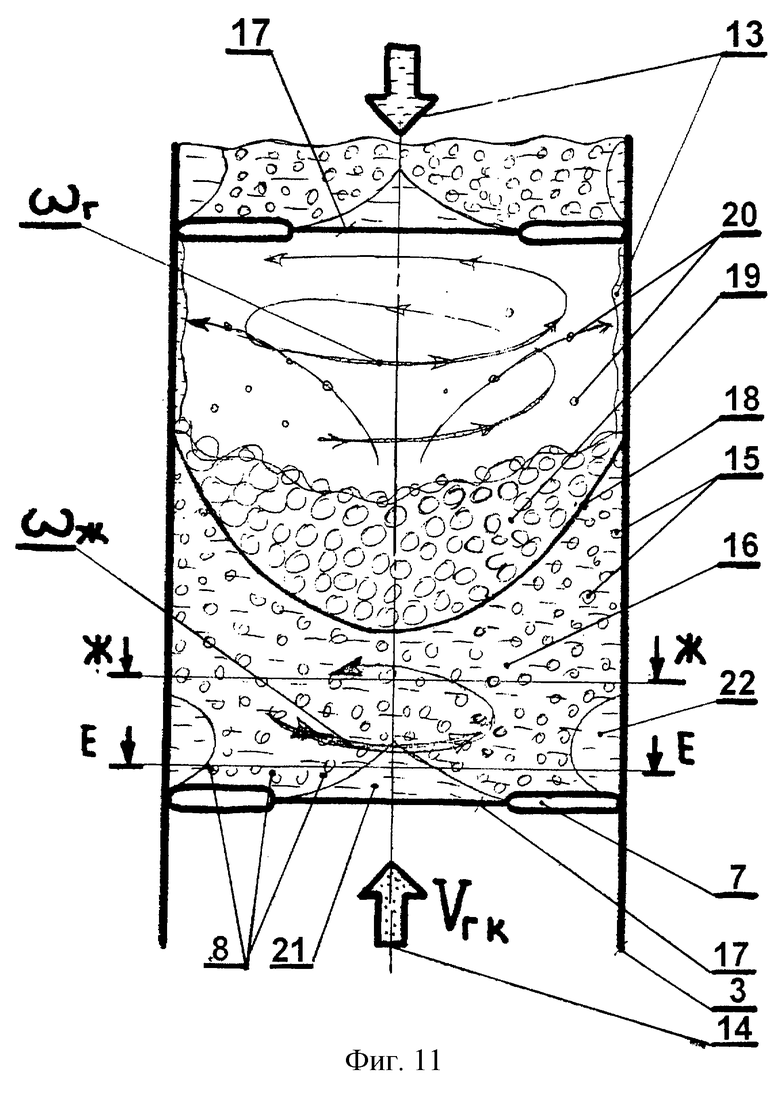

на фиг.11 изображена работа устройства в колонне;

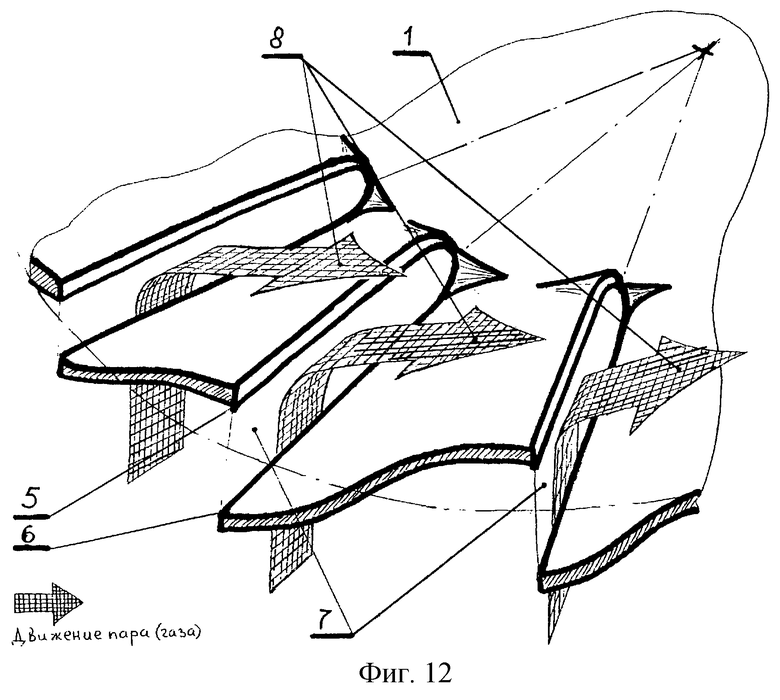

на фиг.12 - схема прохода пара сквозь наклонные однонаправленные каналы устройства;

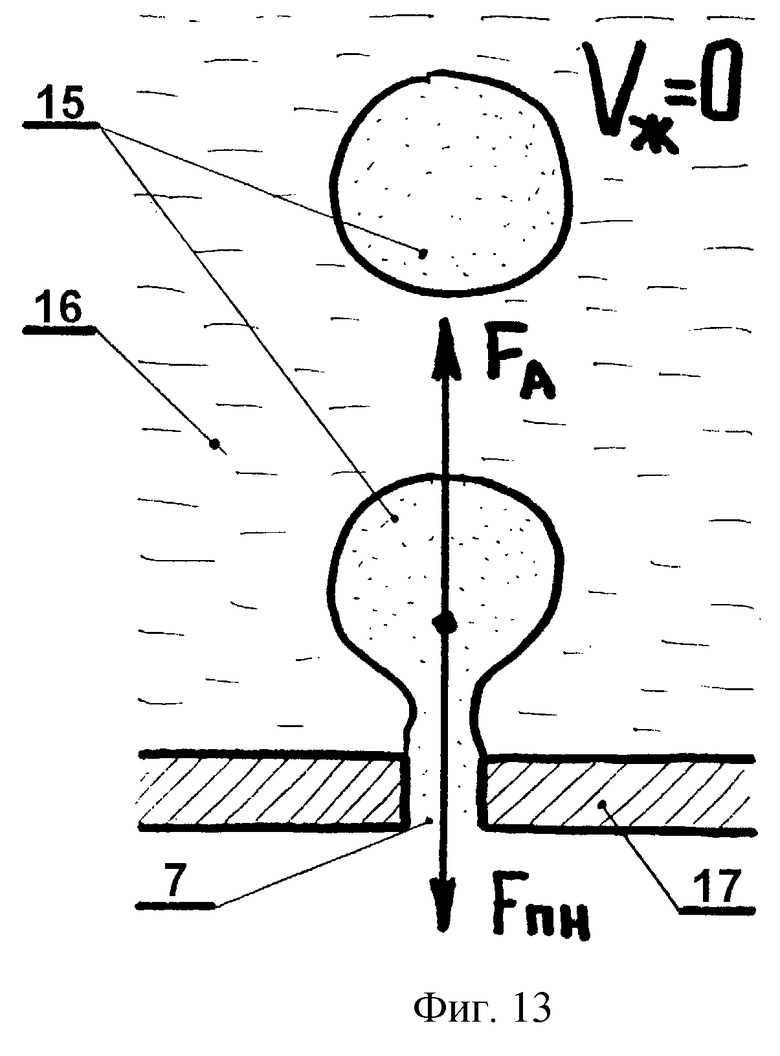

на фиг.13 - процесс образования пузырьков пара в неподвижной жидкости;

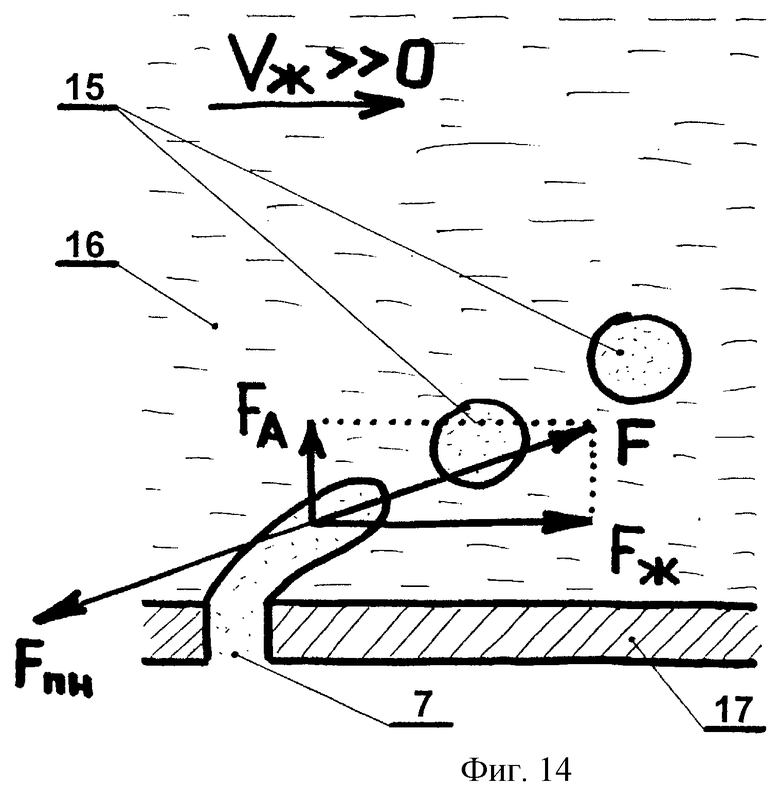

на фиг.14 - процесс образования пузырьков пара в движущейся жидкости;

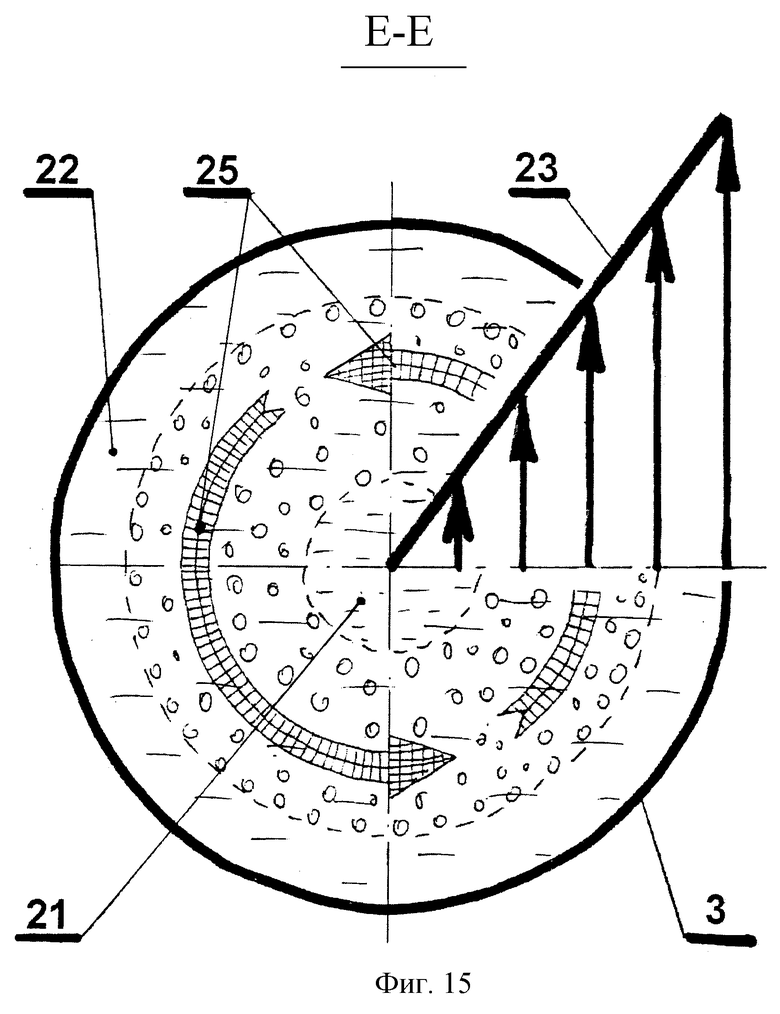

на фиг. 15 - поле скоростей в сечении Е-Е фиг.11 нижних слоев жидкости над контактным устройством;

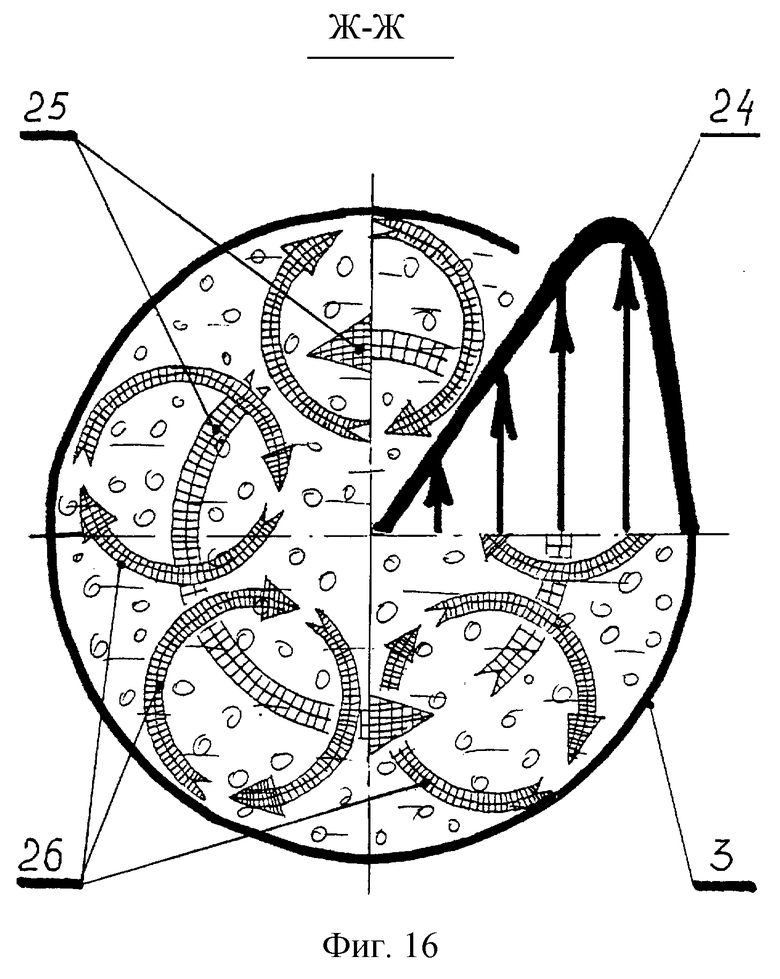

на фиг. 16 - поле скоростей в сечении Ж-Ж фиг.11 верхних слоев жидкости над контактным устройством.

Контактное устройство для тепломассообменных аппаратов (колонн) представляет собой вихревую тарелку, имеющую основание 1 и отогнутые (вверх - фиг.1 и 2 или вниз - фиг.3 и 4) перпендикулярно ему периферийные борта 2. С помощью этих бортов тарелка крепится к внутренней поверхности 3 колонны. На периферии основания имеются расположенные по окружности радиальные просечки 4, выполненные так, что их края 5 и 6 отогнуты соответственно вверх и вниз с образованием наклонных однонаправленных каналов 7 для прохода пара. На фиг.5 изображен поперечный разрез этих каналов.

Для увеличения эффективности работы этого контактного устройства, улучшения его эксплуатационных характеристик (например, размыв отложений) или в силу иных причин (например, особенности теплофизических свойств контактирующих жидкой и парообразной фаз) просечки 4 могут иметь:

- не строго радиальное положение, как на фиг.1, а иметь некоторый угол β с радиусом самой тарелки, как на фиг.3;

- не строго прямолинейную форму, как на фиг.1 и 3, а произвольную, например дугообразную, форму, как на фиг.4.

В силу тех же причин, и особенно для улучшения дробления паровых шлейфов 8 на отдельные мелкие пузырьки, просветы наклонных однонаправленных каналов 7 могут иметь разнообразную форму - прямоугольную со скругленными углами, как на фиг.6, или с волнистыми верхним 5 и нижним 6 краями просечки, как на фиг.7.

Сливное приспособление этого контактного устройства выполнено в виде периферийно расположенных сливных каналов. На фиг.1 и 8 эти каналы выполнены в основании 1 тарелки в виде отверстий 9 с отогнутыми вниз краями и размещены таким образом, что они примыкают к внутренней поверхности бортов 2. На фиг.3 и 9 сливные каналы образованы вогнутыми к центру вихревой тарелки участками периферийных бортов 2 и примыкающей к ним внутренней поверхностью 3 колонны и представляют собой подобие сегментных отверстий 10. На фиг.4 и 10 вихревая тарелка смонтирована по отношению к внутренней поверхности 3 колонны с зазором 11, который обеспечивается узлами крепления 12, а сливные каналы образованы внутренней поверхностью колонны и наружной поверхностью периферийных бортов 2 самой тарелки.

В виду малости диаметра тарелки D=2R (R=10-50 мм) имеется возможность без потери жесткости и прочности изготавливать ее из тонколистовой металлической фольги толщиной 0,1-0,5 мм. Тогда металлоемкость такой тарелки будет составлять всего 1-4 кг/м2 (против 10-40 кг/м2 лучших образцов существующих тарелок).

Для описания работы контактного устройства и для четкого обоснования его абсолютных и относительных размеров необходимо сначала пояснить требования, предъявляемые к любым контактным устройствам в составе тепломассообменных аппаратов, а также пояснить и сами процессы, происходящие на тарелках в этих аппаратах. Эти пояснения и описание работы проведем на примере ректификационной колонны.

Ректификационная колонна - это противоточный колонный аппарат фиг.11, в котором по всей его высоте реализуется процесс тепломассообмена между стекающей вниз флегмой (жидкостью) 13 и поднимающимся вверх паром 14. Процесс тепломассообмена заключается в непрерывном обмене температурой и отдельными компонентами между жидкой и паровой фазами. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза - более низкокипящим. Чтобы интенсифицировать процесс тепломассообмена применяют контактные элементы (насадки, тарелки). В случае применения тарелок пар в виде пузырьков 15 проходит через слой жидкости 16, находящейся на тарелке 17.

Движение жидкости способствует образованию более мелких пузырьков пара. Это объясняется тем (см. фиг.13 и 14), что пузырек пара отделяется от канала (отверстия) 7, когда удерживающая его сила поверхностного натяжения Fпн равна отрывающей силе. Сила поверхностного натяжения Fпн зависит только от размера канала 7 для прохода пара и свойств самой жидкости и поэтому величина этой силы одинакова для подвижной и неподвижной жидкости. В неподвижной жидкости (фиг. 13) отрывающей силой является только сила Архимеда FА, а в движущейся жидкости (фиг.14) к ней добавляется достаточно большое гидравлическое воздействие жидкости на пузырек FЖ. Именно поэтому в последнем случае пузырек 15 отрывается меньшего размера. Непосредственный контакт и взаимодействие фаз осуществляется на границе их раздела, т.е. на границе парового пузырька и окружающей его жидкости. В связи с этим чем меньше размер пузырька, тем выше площадь тепломассообмена между фазами.

Движущей "силой" этого обмена на границе двух фаз является стремление жидкой и паровой фазы к их равновесному состоянию. Равновесным состоянием фаз называется такое их сосуществование, при котором не происходит никаких видимых качественных или количественных изменений этих фаз. Равновесие фаз считается достигнутым только в том случае, когда одновременно удовлетворяются два условия: равны температуры фаз и равны парциальные давления каждого компонента в паровой и жидкой фазах. Второе условие означает, что процесс перехода через границу раздела фаз каждого компонента из жидкой фазы в паровую фазу и наоборот завершен, т.е. составы жидкой и паровой фазы стабилизировались, а концентрации компонентов в отдельно взятой фазе одинаковы в каждой точке ее объема.

Равновесное состояние фаз быстро наступает на самой границе их раздела, а распространение измененной температуры и концентрации компонентов вглубь объема фаз зависит от местных скоростей пара и жидкости вблизи этой границы раздела. Эффективность тепломассообмена резко возрастает при увеличении относительной скорости фаз, т.е. при увеличении их турбулентного перемешивания. У обычных тарелок относительная скорость двух фаз мала, почти равна скорости всплытия пузырька в стоячей жидкости и зависит только от размера пузырька и свойств жидкости. Чем больше пузырек, тем выше скорость его движения в той же жидкости. Таким образом, у обычных тарелок существует некоторый внутренний теоретический предел увеличения эффективности тепломассообмена: меньше пузырек - выше площадь, но меньше скорость перемешивания и наоборот.

Мерой совершенства любой тарелки с точки зрения только что описанного тепломассообменного процесса и тех факторов, которые влияют на его эффективность, является степень отличия состояний пара и жидкости после их взаимодействия на тарелке от их возможного, теоретически достижимого равновесного состояния при этой температуре. Эта величина называется КПД (коэффициент полезного действия) тарелки и измеряется в процентах. Средний уровень КПД тарелок, применяемых в настоящее время, составляет 50-70%.

Пузырьки пара 15, прошедшие сквозь слой жидкости 16, выходят на ее поверхность 18 и образуют на ней пенный слой 19. У обычных тарельчатых контактных устройств толщина этого пенного слоя достаточно велика и зависит от степени вспениваемости жидкости. Именно с учетом величины пенного слоя выбирают расстояние между тарелками. Обычно это расстояние составляет 250-600 мм. Расстояние между тарелками очень важный показатель, т.к. от него зависит высота всей ректификационной колонны в целом.

Пенный слой самостоятельно разрушается с образованием мелких брызг 20 жидкости, которые увлекаются потоком пара 14 и переносятся на следующую по высоте тарелку. Такой межтарельчатый перенос жидкости существенным образом снижает КПД тарелки. Для обычных тарелок межтарельчатый перенос жидкости составляет порядка 10%.

Еще одним показателем, характеризующим эффективность работы тарелки, является ее сопротивление (перепад давления по пару). Величина этого сопротивления складывается из трех составляющих: сопротивления сухой тарелки (форма и относительная площадь каналов 7 для прохода пара), дополнительного сопротивления мокрой тарелки (преодоление сил поверхностного натяжения в каналах 7) и сопротивления слоя жидкости, находящегося на тарелке (статическое давление столба жидкости). Суммарное сопротивление тарелки обычно измеряется в высоте водяного столба и для применяемых в настоящее время тарелок составляет 50-100 мм. Максимальной составляющей этого сопротивления является статическое давление слоя жидкости на тарелке. Уменьшение этого слоя для обычных тарелок приводит к существенному снижению их КПД.

Последним показателем тарелки может служить ее стоимость, которая зависит от металлоемкости и сложности конструкции тарелки.

Предлагаемое контактное устройство в составе тепломассообменного аппарата (ректификационной колонны) работает следующим образом.

Сверху на вихревую тарелку 17 поступает жидкость 13, а снизу - пар 14. Выполненные в основании 1 тарелки просечки 4 с образованием наклонных однонаправленных каналов 7 превращают тарелку в подобие неподвижной "турбины" (см. фиг.12). Пар, пройдя через эту "турбину", выходит по касательной к основанию 1 и закручивает (ωж) жидкость 16, находящуюся на тарелке.

Паровой шлейф 8 выходит из наклонных однонаправленных каналов 7 и набегающим потоком жидкости дробится на множество мелких пузырьков 15. Эти пузырьки перемешиваются с жидкостью 16 и образуют с ней двухфазную мелкодисперсную вращающуюся смесь. Двухфазная смесь полную равномерность приобретает не сразу, а только на некотором расстоянии от вихревой тарелки - в верхних слоях, а в нижних ее слоях существуют две области "чистой" (без пузырьков пара) жидкости 16. Это центральная конусообразная область 21 и периферийная область 22 в форме усеченного тора. Для описания работы устройства в действительности важны не сами эти области, а те процессы, которые привели к их образованию.

Вращение жидкости на тарелке достаточно сложный процесс, который определяется двумя основными и противоборствующими факторами: наличием источника вращения вблизи нижних слоев жидкости, с одной стороны, и торможением этой жидкости о внутреннюю поверхность колонны, с другой.

Нижние слои жидкости, расположенные в непосредственной близости к источнику вращения (сечение Е-Е фиг.15), практически не испытывают торможение о внутреннюю поверхность 3 колонны. И поэтому имеют классический профиль скоростей 23 вращающихся тел (именно такой профиль скоростей реализуется в жидкости, находящейся во вращающемся вокруг собственной оси стакане). Внутри этих слоев жидкости действуют классические центробежные силы, в результате которых образуется характерный мениск поверхности 18, при этом давление жидкости вблизи оси меньше, чем на периферии. Пузырьки пара, образующиеся около каждой прорези 4 в виде шлейфов 8, движутся по направлению совместного действия гравитационной составляющей ускорения (g=9,81 м/c2) вверх и центробежной составляющей ускорения (ω

Верхние слои жидкости (сечение Ж-Ж фиг.16) в большей степени "ощущают" торможение о внутреннюю поверхность 3 колонны и дополнительно работают на раскручивание флегмы 13, пленкой стекающей по внутренней поверхности колонны с верхней тарелки. В этом случае реализуется турбулентный профиль скоростей 24. Из-за этого кроме основного вращения 25 в жидкости развиваются "тормозные" (турбулентные) вихри 26. Кроме того, между слоями жидкости существует некоторое "проскальзывание", вызванное уменьшением угловой скорости ωж по мере удаления слоев жидкости от источника вращения. Это приводит к образованию "высотных" вихрей (не показаны) с восходящими и нисходящими потоками двухфазной смеси. Все это сложное и схематично описанное движение верхних слоев окончательно завершает процесс равномерного перемешивания пузырьков пара с жидкостью. Свободными от пузырьков остаются только две маленькие области 21 и 22.

Пузырьки пара, двигаясь вместе с жидкостью, увлекаются турбулентными вихрями из области повышенного давления (на периферии) в область пониженного давления (в центре), их объем и форма пульсируют, что вызывает движение пара внутри пузырька. В результате описанных выше процессов происходит интенсивное и можно сказать вихревое (турбулентное) смешение двух фаз, откуда и проистекает название самих контактных устройств.

Пузырьки пара 15, прошедшие сквозь слой жидкости 16, выходят на ее поверхность 18 и образуют на ней пенный слой 19. Однако величина этого слоя мала из-за быстрого его разрушения под воздействием центробежных сил. Основное разрушение пенного слоя происходит на поверхности периферийной части мениска 18 и вблизи внутренней поверхности 3 колонны. Брызги жидкости 20 от лопающихся пузырьков сразу оседают на внутреннюю поверхность 3 колонны и в виде пленки 13 стекают вниз, пополняя собой двухфазную взвесь. Периферийное разрушение пенного слоя вызывает его направленное и ускоренное перемещение от оси вращения к периферии. И в соответствии с законом Бернулли его толщина уменьшается от центра к периферии. В результате пенный слой как бы заполняет собой только менисковое углубление на поверхности 18.

Пенный слой разрушается и самопроизвольно с образованием мелких брызг 20 жидкости. Эти капли жидкости увлекаются паровым потоком, который сохранил остаточную энергию вращения ((ωг см. фиг.11). За счет присутствия в паре центробежного ускорения (ω

Поддержание необходимого уровня жидкости на вихревой тарелке осуществляется динамическим путем. В результате вращения в периферийной области существует повышенное давление жидкости. Именно в этой области расположены сливные каналы и именно здесь существует область 22 с жидкостью без пузырьков. Именно из этой области осуществляется слив "чистой" жидкости на нижнюю тарелку. Причем силы поверхностного натяжения в узких каналах (капиллярный эффект), предназначенных для слива жидкости, препятствуют проникновению через них пара, и они же препятствуют полному опорожнению тарелки при уменьшении на нее паровой нагрузки (уменьшение расхода пара в колонне).

На фоне увеличенной площади контакта двух фаз и многократно усиленных эффектов выравнивания концентраций внутри каждой фазы, а так же отсутствия межтарельчатого уноса жидкости, тепломассообменные процессы на вихревой тарелке интенсифицируются до такой степени, что КПД тарелки практически неотличим от 100%.

В результате такого мощного тепломассообменного эффекта можно существенно сократить толщину жидкостного слоя на тарелке и снизить ее суммарное сопротивление. Эксперименты показали, что снижение суммарного сопротивления тарелки до 8-15 мм водного столба практически не сказываются на КПД предлагаемого устройства.

С учетом сокращенного двухфазного слоя и практически полностью отсутствующего пенного слоя в экспериментальных ректификационных колоннах удалось расположить вихревые тарелки с шагом всего 35-40 мм. Такое существенное сокращение шага между тарелками и с учетом увеличения их КПД приводит к 5-ти - 10-ти кратному сокращению высоты самой колонны.

На работу контактного устройства оказывают влияние жидкостная и паровая нагрузка, а также природа взаимодействующих фаз. Однако с учетом этих факторов только при определенных размерах самой вихревой тарелки и определенных соотношениях между размерами ее конструктивных элементов наблюдается именно та работа этого устройства, которая описана выше. Обоснуем это, не вдаваясь в подробное формульное описание тех сложных процессов, которые происходят на тарелке.

Средняя угловая скорость вращения жидкости ωж на тарелке полностью определяет эффект вихревого взаимодействия фаз и пропорциональна:

или запишем иначе:

где Vг - модуль вектора скорости выхода пара (газа) из наклонных однонаправленных каналов 7 (см. фиг.5);

Rг - средневзвешенный радиус выхода пара (газа) из наклонных однонаправленных каналов 7, причем этот радиус находится приблизительно в центре просечек 4, т.е. Rг≈(R-1/2•L) (см. фиг.1, 3 и 4);

γ - средний угол между основанием 1 тарелки и вектором скорости Vг (см. фиг.5).

Скорость пара (Vг) достаточно консервативная величина и не может меняться в широких пределах, это связано с тем, что ее увеличение приводит к росту перепада давления на тарелке. С учетом этого величину этой скорости необходимо выбирать в диапазоне Vг=3...6 м/с. Есть и теоретическое ограничение средней скорости пара Vгк=0,6...1,4 м/с в полном сечении (площади Sк) колонны. Это связано с тем, что существует некоторый баланс между силами, удерживающими пленку жидкости на внутренней поверхности колонны (поверхностное натяжение), и газодинамическим сопротивлением Vгк стекающей только за счет Земной гравитации (g=9,81 м/c2) пленки жидкости. Учитывая, что полное сечение колонны равно площади самой тарелки Sт=Sк, в соответствии с законом Бернулли, отношение этих скоростей практически обратно пропорционально соотношению проходных площадей, поэтому:

что и заявляется.

Относительная длина просечек L/R теоретически может меняться в диапазоне от 0 до 1. Однако при ее увеличении (L/R стремится к 1) уменьшается радиус центра просечки Rг и в соответствии с формулой {1} уменьшается угловая скорость вращения жидкости ωж. При уменьшении относительной длины просечек (L/R стремится к нулю), при одновременном соблюдении соотношения {3} происходит стремительный рост угла γ, что приводит к вырождению наклонных однонаправленных каналов 7 в обычные отверстия (ситчатые тарелки), и "турбинный" эффект закручивания пара (см. фиг.12) в соответствии с формулами {1 и 2} полностью исчезает. В обоих случаях из-за снижения угловой скорости вращения жидкости ωж эффект вихревого смешения двух фаз, описанный выше, полностью пропадает. Эксперименты показали, что оптимальная относительная длина просечек должна находиться в пределах L/R=0,3...0,6.

Что касается каналов для слива жидкости, то для динамического поддержания оптимальной высоты парожидкостного слоя на тарелке необходимо выдержать соотношение площадей всех каналов для слива жидкости по отношению ко всей площади тарелки - Sж/Sт=0,01...0,07. Выбор конкретной величины этого соотношения в любом случае зависит от свойств, взаимодействующих фаз и конструктивного варианта реализации этих каналов (см. фиг.8, 9 и 10) и определяется опытным путем. Однако это соотношение должно реализовываться конструктивно при минимально возможном гидравлическом радиусе каналов. Это означает, что вся площадь проходного сечения по жидкости не может быть заменена одним круглым отверстием с эквивалентной площадью. В предельном наилучшем варианте (для жидкости не содержащей взвешенных частиц) этой площадью может являться кольцевой зазор 11 по всему периметру тарелки с эквивалентной площадью (как на фиг.10). Во избежание засорения этих каналов ограничением может являться только максимальные размеры частиц, находящихся в жидкости.

Последним, самым главным конструктивным параметром вихревой тарелки является ее абсолютный размер - радиус тарелки R. Описанная выше работа вихревой тарелки с теми мощными эффектами взаимодействия фаз реализуется только при достаточно высокой скорости вращения жидкости ωж=1000...4000 об/мин. Учитывая ограниченность скорости Vг=3...6 м/с (даже при прочих оптимальных размерах вихревой тарелки), такие обороты жидкости на тарелке можно достичь только в том случае, когда ее радиус не превосходит 50 мм. С другой стороны, при уменьшении радиуса тарелки менее 10 мм практически невозможно реализовать "турбинный" выход пара через наклонные однонаправленные каналы 7, поскольку последние вырождаются в обычные отверстия.

Таким образом, для каждой пары взаимодействующих фаз газ + жидкость, их свойств и соотношения их расходов существует своя оптимальная вихревая тарелка, на которой реализуется максимальная эффективность их взаимодействия (максимальный КПД) при наименьшем сопротивлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2004 |

|

RU2271848C1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2060767C1 |

| Контактная тарелка | 1982 |

|

SU1053842A1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| Контактное устройство для тепломассообменных аппаратов | 2019 |

|

RU2725931C1 |

| Клапанная тарелка | 1978 |

|

SU766609A1 |

| Тепломассообменная тарелка | 1980 |

|

SU952284A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

Изобретение относится к контактным устройствам для тепломассообменных аппаратов, предназначенным для организации непосредственного контакта паровой или газовой и жидкой фаз в процессах ректификации, дистилляции, абсорбции, десорбции, прямой теплопередачи, а также промывки газов, применяющихся в различных отраслях промышленности, например, при нефтепереработке, газопереработке, в нефтехимии, химии, коксохимии, энергетике, пищевой и других отраслях. В контактном устройстве, содержащем вихревую тарелку, по периферии которой выполнены расположенные по окружности просечки, и сливное приспособление для слива жидкости с верхней тарелки на нижнюю, вихревая тарелка выполнена из тонколистовой металлической фольги толщиной 0,1-0,5 мм и имеет радиус 10-50 мм, сливное приспособление содержит ряд периферийно расположенных сливных каналов, а просечки выполнены так, что их края отогнуты вверх и вниз с образованием наклонных однонаправленных каналов для прохода газа или пара и придания двухфазной смеси на тарелке вращательного движения только в одном направлении. Технический результат - увеличение эффективности взаимодействия паровой (газовой) и жидкой фаз, расширение устойчивой работы тепломассообменных аппаратов, снижение их металлоемкости и упрощение конструкции. 4 з.п. ф-лы, 16 ил.

L/R=0,3-0,6;

Sг/Sт=0,1-0,4;

Sж/Sт=0,01-0,07;

где R - радиус вихревой тарелки, мм;

L - длина просечек (длина каналов для прохода газов), мм;

Sт - площадь вихревой тарелки (Sт = πR2, π = 3,14), мм2;

Sг - суммарная площадь проходных сечений каналов для прохода газа или пара, мм2;

Sж - суммарная площадь проходных сечений каналов для слива жидкости, мм2.

| Тарелка для массообменных колонн | 1977 |

|

SU845309A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2060767C1 |

| Тепломассообменный аппарат | 1981 |

|

SU969279A1 |

| US 5788894 A, 04.08.1998. | |||

Авторы

Даты

2003-02-10—Публикация

2001-06-08—Подача