Изобретение относится к области производства теплоизоляционных материалов, а именно к производству пеностекла, и может быть использовано в строительной индустрии как легкий теплоизоляционный конструкционный материал.

Известен состав шихты для получения пеностекла [Патент РФ №2357933, МПК С03С 11/00, опубл. 10.06.2009], включающий стекло, углеродистый газообразователь и вспенивающую добавку (нитраты натрия или калия) при следующем соотношении компонентов, мас. %: стекло (молотое) - 95,5-96,0; углеродистый газообразователь - 3,0-4,0; нитрат натрия или калия - 1,0-1,5. Стекло получено на основе алюмосиликатных пород, характеризующихся соотношением оксидов SiO2/Al2O3=3,3-5,0 и SiO2/(Al2O3+Fe2O3)=2,45-4,20. Основными недостатками являются сложность и трудоемкость технологического процесса подготовки пеностекольной шихты и постадийного получения пеностекла, а также высокие энергозатраты, обусловленные нагревом шихты до температуры 950-1100°С.

Известен состав шихты для получения пеностекла, содержащий следующие соотношения компонентов, мас. %: цеолитсодержащий туф - 35,0-83,5; бой стекла - 10-50; газообразователь на основе карбида кремния - 0,5-3,0; кальцинированная сода - 6-12 [Патент РФ №2051869, МПК С03С 11/00, опубл. 10.01.1996], при этом вспенивание производят при температуре 900-1000°С.

Недостатками известного состава шихты для получения пеностекла являются следующие:

- стеклобой не может служить надежным источником исходного сырья для получения пеностекла по причине непостоянства химического состава;

- использование карбида кремния в качестве газообразователя является экономически нецелесообразным ввиду его высокой стоимости и острого дефицита.

Известно пеностекло [Патент РФ №117427, МПК С03С 11/00, опубл. 27.06.2012], состоящее из газонаполненной замкнутой ячеистой структуры, ограниченной тонкими стеклянными стенками, выполненной вспениванием при обжиге шихты из механоактивированного порошка алюмосиликатного сырья и плавня, отличающееся тем, что стеклянные стенки ячеек содержат поры, в качестве алюмосиликатного сырья используют механоактивированный цеолитсодержащий туф при следующем соотношении компонентов, мас. %: цеолитсодержащий туф - 70-80, плавень - 20-30. Недостатками известного состава шихты для получения пеностекла является необходимость проведения трудоемкой и экономически затратной процедуры механоактивации цеолитсодержащего сырья.

Известным является состав шихты для производства пеностекла [Патент РФ №124905 U1, МПК С03С 11/00, опубл. 20.02.2013], содержащий следующие компоненты, мас. % цеолитсодержащий туф 81-88, карбонат натрия 12-19. Пеностекло может быть использовано в строительстве, преимущественно для звукопоглощения в ограждающих конструкциях, межкомнатных перегородках и перекрытиях, а также оно может быть использовано для тепловой изоляции зданий и сооружений и любых других конструкций и установок с пониженной влажностью окружающей среды. Недостатками известного состава являются повышенные требования к составу цеолитсодержащих пород (содержание СаО не менее 7-19%), что ограничивает возможности применения данного сырья; а также необходимость проведения экономически и трудозатратной процедуры механоактивации сырья. Невысокие значения предела прочности на сжатие (0,7 МПа) и водопоглощение 70-80 мас. % ограничивают области применения полученного пеностекла.

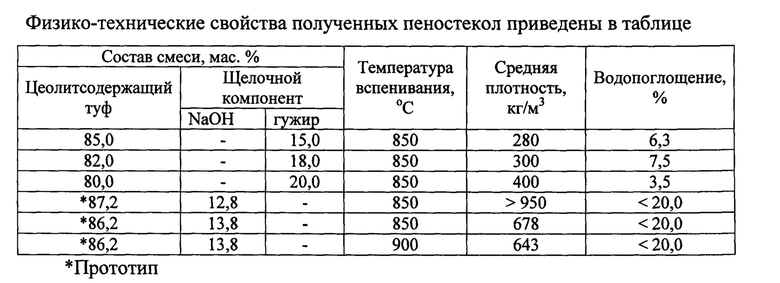

Наиболее близким к заявляемому изобретению, принятым за прототип, является состав шихты для производства пеноцеолита [Патент РФ №2272007, МПК С03С 11/00, опубл. 20.03.2006], содержащий цеолитсодержащий туф и щелочной компонент в виде раствора NaOH при следующем соотношения компонентов, мас. %: цеолитсодержащий туф - 86,2-87,2; щелочной компонент -12,8-13,8. Температура вспенивания 850-900°С. Основными недостатками являются следующие:

- высокие показатели плотности - 643-950 кг/м3, что ограничивает применение данного изделия в качестве эффективного теплоизолирующего материала;

- применение раствора NaOH является экологически небезопасным, а также может приводить к быстрому износу оборудования (в частности, печей для вспенивания);

- необходимость приобретения фабричного реагента NaOH, что делает производство зависимым от его наличия и стоимости на рынке.

Задачей изобретения является разработка состава шихты для производства пеностекла с экономически эффективным, безопасным для печного оборудования и окружающей среды щелочным компонентом - гужиром (солевые образования на поверхности ледяного покрова минеральных озер). Основными минералами гужира являются Na2CO3⋅10Н2О; Na3CO3HCO3⋅2H2O; NaCl.

Техническим результатом заявляемого состава является расширение сырьевой базы для получения пеностекла, за счет замены токсичного и коррозионного вещества - гидроксида натрия на менее опасные минеральные компоненты (Na2CO3⋅10Н2О; Na3CO3HCO3⋅2H2O; NaCl), что позволит снизить плотность получаемого пеностекла до 280 кг/м3 и применять полученное изделие в качестве эффективного теплоизоляционного материала.

Указанный технический результат достигается тем, что в заявляемом составе шихты для производства пеностекла, содержится цеолитсодержащий туф и гужир при следующем соотношении компонентов, мас. %: цеолитсодержащий туф - 80,0-85,0; гужир - 15,0-20,0. Температура вспенивания 850-900°С.

Достижение указанного технического результата обусловлено предварительным прогреванием шихты при температуре 500°С в течение 30 минут, охлаждением и увлажнением смеси раствором силиката натрия, что приводит к системному повышению интенсивности вспенивания, а также к более полному заполнению порового пространства соединениями натрия и интенсификации термоактивированных процессов в материале.

Сопоставительный анализ с прототипом показывает, что заявляемый состав шихты для производства пеностекла позволяет получать пеностекло со средней плотностью 280-400 кг/м3 при содержании цеолитсодержащего туфа 80-85 мас. %, безопасного щелочного компонента гужира - 15-20 мас. %. По прототипу средняя плотность изделия составляет 673-950 кг/м3 при содержании цеолитсодержащего туфа 86,2-87,2 мас. %, NaOH - 12,8-13,8 мас. %. Такое отличие от прототипа дает основание утверждать о соответствии предлагаемого технического решения критерию патентоспособности изобретения «новизна». Сравнение заявляемого состава шихты для производства пеностекла не только с прототипом, но и с другими аналогичными техническими решениями в данной области не позволили выявить в них признаки, аналогичные отличительным признакам. Это позволяет сделать вывод о соответствии заявляемого состава шихты для производства пеностекла условию патентоспособности изобретения «изобретательский уровень».

Таким образом, авторами предлагается состав шихты для производства пеностекла со средней плотностью 280-400 кг/м3, позволяющий расширить сырьевую базу за счет замены токсичного гидроксида натрия на наиболее экономически эффективный и безопасный для печного оборудования и окружающей среды щелочной компонент - гужир (Na2CO3⋅10Н2О; Na3CO3HCO3⋅2H2O; NaCl).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2012 |

|

RU2490219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПЕНОСТЕКЛА | 2010 |

|

RU2443644C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2007 |

|

RU2361829C2 |

| Способ изготовления гранулированного пеностеклокерамического заполнителя | 2019 |

|

RU2723886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2524218C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ПЕНОЦЕОЛИТА | 2004 |

|

RU2272007C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА С РАДИАЦИОННО-ЗАЩИТНЫМИ СВОЙСТВАМИ | 2010 |

|

RU2443645C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

Изобретение относится к области производства теплоизоляционных материалов, а именно к производству пеностекла, и может быть использовано в строительной индустрии как легкий теплоизоляционный конструкционный материал. Шихта для экологически безопасного производства пеностекла включает, мас.%: цеолитсодержащий туф 80,0-85,0, гужир, основными минералами которого являются Na2CO3⋅10Н2О; Na3CO3HCO3⋅2H2O; NaCl, 15,0-20,0. Технический результат – расширение сырьевой базы для получения пеностекла с пониженной средней плотностью. 1 табл.

Шихта для экологически безопасного производства пеностекла, включающая цеолитсодержащий туф, отличающаяся тем, что содержит безопасный для печного оборудования и окружающей среды щелочной компонент – гужир, основными минералами которого являются Na2CO3⋅10Н2О; Na3CO3HCO3⋅2H2O; NaCl, при следующем соотношении компонентов, мас.%:

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ПЕНОЦЕОЛИТА | 2004 |

|

RU2272007C1 |

| Способ обогащения зерно картофельной и паточной барды | 1959 |

|

SU124905A1 |

| Способ электрического развертывания луча антенны по двум угловым координатам | 1958 |

|

SU117427A1 |

| RU 2051869 C1, 10.01.1996 | |||

| Шихта для получения пеностекла | 1989 |

|

SU1708784A1 |

| JP 57088042 A, 01.06.1982. | |||

Авторы

Даты

2020-07-09—Публикация

2019-07-23—Подача