Изобретение относится к области обработки поверхности изделий ускоренными ионами или быстрыми атомами и предназначено для получения изделий с повышенными механическими и электрофизическими характеристиками поверхности за счет имплантации в нее легирующих элементов и формирования в ней субмикрокристаллической структуры.

Известны метод и устройство для плазменной иммерсионной ионной имплантации (Conrad J.R. Method and apparatus for plasma source ion implantation. Patent US 4,764,394, August 16. 1988). Рабочую вакуумную камеру при низком давлении газа заполняют плазмой, погружают в нее обрабатываемое изделие и подают на изделие импульсы высокого напряжения отрицательной полярности. Ионы из плазмы ускоряются в слое положительного объемного заряда между плазмой и изделием и бомбардируют его поверхность. Глубина проникновения в изделие легирующих атомов прямо пропорциональна энергии бомбардирующих ионов, которая достигает максимальной величины, соответствующей ускоряющему ионы напряжению, только в том случае, если длина свободного пробега ионов λ превышает ширину слоя d. При напряжении 50-100 кВ d составляет десятки сантиметров, и чтобы λ превышало d, давлении газа должно быть не выше 0,01-0,05 Па. При давлении более 0,1 Па из-за столкновений с перезарядкой в слое средняя энергия бомбардирующих изделие ионов и толщина легированного слоя заметно снижаются.

Недостатками данного устройства являются затрудняющее генерацию плазмы ограничение давления величиной не выше 0,01-0,05 Па и невозможность подавать высоковольтные импульсы на изделия из диэлектрических материалов.

Другим устройством, известным из уровня техники, является вакуумная установка с камерой, оснащенной источником ионного пучка большого сечения (Hayes A.V., Kanarov V., Vidinsky В. Fifty centimeter ion beam source. Rev. Sci. Instrum. 1996. V. 67. No 4. P. 1638-1641). При давлении порядка 0,01 Па пучок ионов с энергией до 5 кэВ и током до 5 А может обрабатывать вращающиеся в камере напротив ионно-оптической системы источника изделия с размерами в десятки сантиметров.

Недостатками данного устройства являются трудоемкость изготовления, высокая стоимость, а также невозможность обрабатывать изделия ионами химически активных газов. Последнее связано с тем. что в ионном источнике для формирования плазменного эмиттера используется разряд с накаленными катодами, которые быстро отравляются и выходят из строя в химически активной среде.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранное в качестве прототипа устройство для обработки изделий быстрыми нейтральными атомами (Метель А.С. Пучки быстрых нейтральных атомов и молекул в плазме газового разряда низкого давления. Физика плазмы. 2012. Т. 38. №3. С. 281-289). Устройство содержит рабочую камеру, размещенный внутри нее анод, источник питания разряда, соединенный положительным полюсом с анодом, а отрицательным полюсом - с рабочей камерой, закрепленный на рабочей камере высоковольтный ввод напряжения, источник высокого напряжения, соединенный положительным полюсом с рабочей камерой, а отрицательным полюсом - с высоковольтным вводом напряжения, и установленную в центре камеры сетку, соединенную с высоковольтным вводом.

Рабочая камера устройства заполняется однородной плазмой тлеющего разряда в диапазоне давления 0,005-5 Па любых химически активных газов. В центре рабочей камеры на высоковольтном вводе напряжения закреплена сетка с отверстиями диаметром 7 мм на расстоянии 8 мм между их центрами, изготовленная из листа титана толщиной 2 мм. При подаче на сетку высокого напряжения отрицательной полярности ионы из плазмы ускоряются в слое объемного заряда у поверхности сетки. Часть из них сразу попадает на поверхность сетки, однако большинство пролетают через ее отверстия, замедляются в слое на другой стороне сетки и летят в обратном направлении. Часть из них снова попадают на сетку, а остальные пролетают через отверстия, замедляются и снова разворачиваются по направлению к сетке. При прозрачности сетки в 70% после 5-10 пролетов через ее отверстия на ее поверхность оседают практически все ионы.

При давлении 0,01 Па длина свободного пробега ионов λ, значительно превышает ширину слоя d. В результате бомбардировки сетки ионами она эмитирует вторичные электроны, при этом формируются два электронных пучка, распространяющихся в противоположных направлениях.

С ростом давления до 0.1 Па длина λ снижается до величины, соизмеримой с d, и из-за столкновений с перезарядкой ускоренные ионы превращаются в слоях объемного заряда в быстрые нейтральные атомы. В результате формируются два пучка быстрых атомов с непрерывным распределением энергии от нуля до величины eU, соответствующей напряжению на сетке, например, U=5000 В. Средняя энергия быстрых атомов меньше половины максимальной величины eU=5000 эВ.

При увеличении давления до 1 Па λ становится на порядок меньше d, и вместо иона с энергией ~ 5000 эВ через отверстия сетки пролетает один ион с энергией порядка 500 эВ и около десяти быстрых атомов с такой же энергией. Ионы и быстрые атомы, бомбардирующие сетку, распыляют ее поверхность, что приводит к уменьшению толщины сетки. Например, за три месяца промышленной эксплуатации устройства толщина сетки из титана снижается от 2 до 1 мм. Кроме того, потоки распыляемых атомов материала сетки осаждаются на поверхности камеры и обрабатываемых изделиях.

Недостатками известного устройства, в том числе техническими проблемами являются низкая эффективность имплантации легирующих добавок в поверхность изделия и формирования в ней субмикрокристаллической структуры из-за низкой энергии быстрых атомов, получаемых в результате столкновительной перезарядки ионов, а также интенсивное распыление сетки быстрыми атомами и ионами, которое приводит к сокращению срока службы устройства и осаждению атомов ее материала на стенках рабочей камеры и изделиях.

Задачей предложенного решения является создание устройства для обработки изделий быстрыми атомами с повышенной эффективностью имплантации легирующих элементов и формирования субмикрокристаллической структуры при низком уровне загрязнения изделий и повышенном сроке службы устройства.

Технический результат - повышение качества обрабатываемых изделий.

Поставленная задача решается, а заявленный технический результат достигается тем, что устройство для обработки изделий быстрыми атомами, содержащее рабочую камеру, размещенный внутри нее анод, источник питания разряда, соединенный положительным полюсом с анодом, а отрицательным полюсом - с рабочей камерой, закрепленный на рабочей камере высоковольтный ввод напряжения и генератор импульсов высокого напряжения, соединенный положительным полюсом с рабочей камерой, а отрицательным полюсом - с высоковольтным вводом напряжения, снабжено установленным в центре рабочей камеры набором плоскопараллельных металлических пластин, соединенных электрически друг с другом и с высоковольтным вводом напряжения, а также охватывающим плоскопараллельные металлические пластины металлическим экраном, соединенный электрически с рабочей камерой.

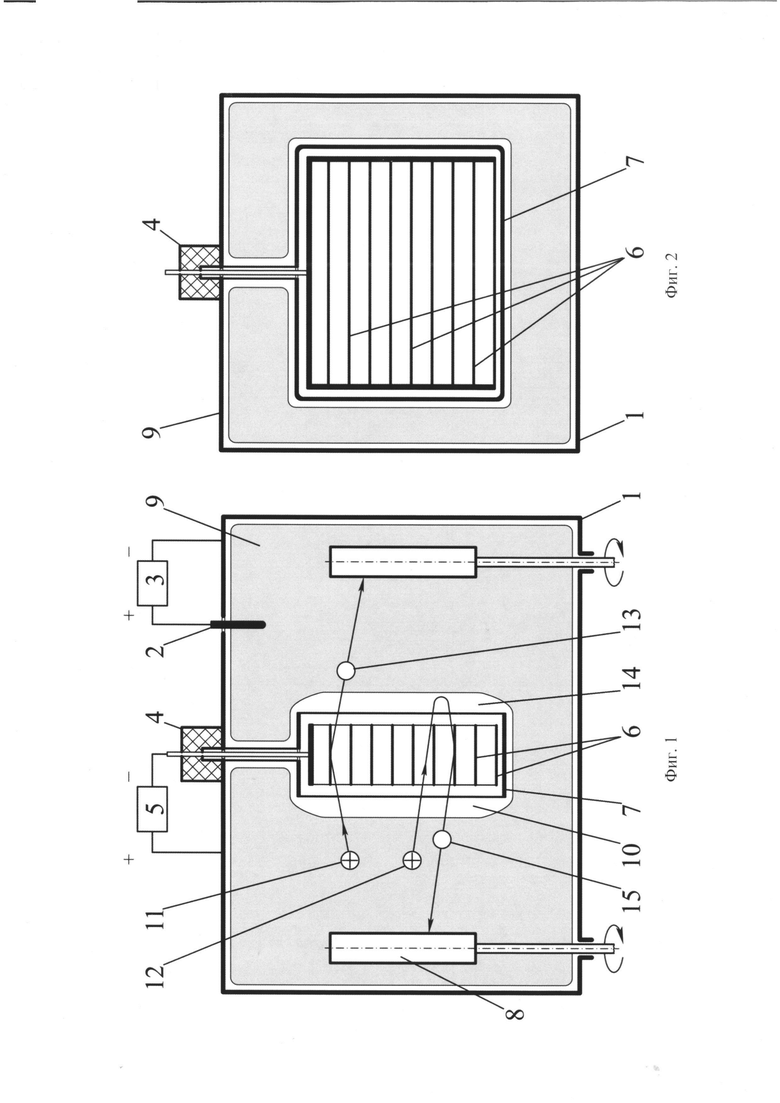

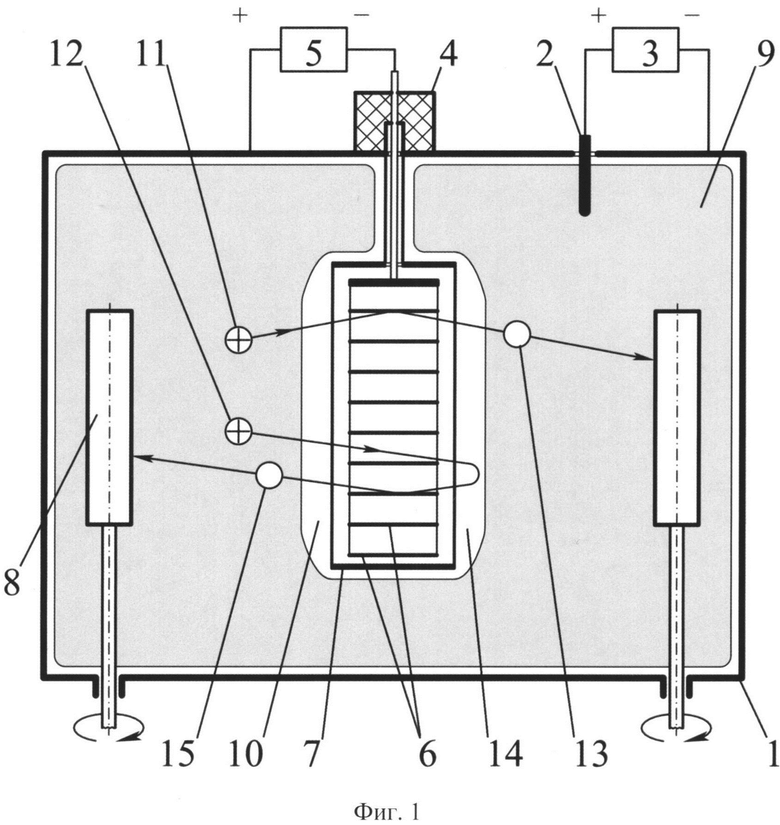

Изобретение поясняется графическими изображениями - Фиг. 1 и Фиг. 2 - на которых представлена схема устройства для обработки изделий быстрыми атомами.

Устройство для обработки изделий быстрыми атомами содержит рабочую камеру 1. размещенный внутри нее анод 2, источник питания разряда 3, соединенный положительным полюсом с анодом 2, а отрицательным полюсом - с рабочей камерой 1, высоковольтный ввод напряжения 4, генератор импульсов высокого напряжения 5, соединенный положительным полюсом с камерой 1, а отрицательным полюсом - с высоковольтным вводом напряжения 4, установленный в центре рабочей камеры 1 набор плоскопараллельных металлических пластин 6, например, длиной 250 мм, шириной 50 мм и толщиной 0,5 мм на расстоянии 10 мм друг от друга, соединенных друг с другом и с высоковольтным вводом напряжения 4, и охватывающий плоскопараллельные пластины 6 металлический экран 7, соединенный с рабочей камерой 1.

Устройство работает следующим образом.

Рабочую камеру 1 с изделиями 8 внутри нее откачивают до давления 1 мПа, затем подают в нее рабочий газ, например, азот и увеличивают давление в ней до 0,1-0,5 Па. При включении источника питания разряда 3 зажигается тлеющий разряд с электростатическим удержанием электронов, и рабочая камера 1 заполняется однородной плазмой 9. После прогрева и очистки ионами из плазмы разряда с напряжением ~ 300 В и током до 5 А стенок рабочей камеры 1, экрана 7 и плоскопараллельных пластин 6 давление газа р уменьшают до 0,01 Па и включают генератор импульсов высокого напряжения 5. Ускоряемые в слое 10 между плазмой 9 и плоскопараллельными пластинами 6 импульсом высокого напряжения, например, 50 кВ ионы 11 и 12 пролетают при давлении р=0,01 Па через зазоры между плоскопараллельными пластинами 6 без столкновений с молекулами газа. Поэтому образования быстрых атомов в результате столкновений с перезарядкой не происходит. Однако из-за неоднородности электрического поля на кромках плоскопараллельных пластин ионы рассеиваются на малые углы. При отражении от поверхности пластины под углом менее 5° ион 11 не распыляет ее, а вырывает из нее электрон и превращается в быстрый нейтральный атом 13, который бомбардирует изделия. Если ион 12 пролетает мимо пластин, то после замедления в противоположном слое 14 он может отразиться от другой пластины и превратиться в быстрый атом 15, бомбардирующий изделие 8.

Таким образом, все ускоряемые плоскопараллельными пластинами 6 из плазмы 9 ионы, в конце концов, превращаются в быстрые атомы с энергией 50 кэВ, соответствующей амплитуде импульса напряжения 50 кВ. Увеличение энергии быстрых атомов по сравнению с прототипом за счет нейтрализации заряда ионов на поверхности пластин вместо столкновительной перезарядки повышает глубину их проникновения в поверхность изделия, что увеличивает эффективность формирования субмикрокристаллической структуры поверхности и имплантации легирующих добавок.

Ускоренные ионы распыляют лишь торцевую поверхность пластин толщиной 0,5 мм. При расстоянии между ними 10 мм ее площадь составляет 5% от площади поперечного сечения формируемого пучка. По сравнению с прототипом, где распыляемая поверхность сетки составляет 30% от площади поперечного сечения формируемого пучка, это в 6 раз снижает интенсивность осаждения металлических пленок на стенках рабочей камеры и обрабатываемых изделиях.

Ширина пластин 60 мм в 30 раз больше толщины сетки 2 мм в прототипе, и для их распыления ионами потребуется в 30 раз больше времени, чем для распыления сетки. По сравнению с прототипом это значительно повышает срок службы устройства.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - повышения качества обрабатываемых изделий.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для обработки изделий быстрыми атомами с повышенной эффективностью имплантации в поверхность изделий легирующих элементов и формирования в ней субмикрокристаллической структуры, а также с низким уровнем загрязнения поверхности изделий при повышенном сроке службы объекта;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение. при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно. заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки диэлектрических изделий быстрыми атомами | 2020 |

|

RU2752877C1 |

| Устройство для обработки изделий быстрыми атомами | 2021 |

|

RU2778246C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА ПОКРЫТИЙ | 2013 |

|

RU2531373C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА НАНОСТРУКТУРНЫХ ПОКРЫТИЙ | 2014 |

|

RU2583378C1 |

| Устройство для синтеза и осаждения металлических покрытий на токопроводящих изделиях | 2016 |

|

RU2649904C1 |

| Источник быстрых нейтральных молекул | 2018 |

|

RU2702623C1 |

| Источник быстрых нейтральных молекул | 2018 |

|

RU2716133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ НИТРИДА ТИТАНА НА ТВЕРДОСПЛАВНЫХ ПЛАСТИНАХ В ТЛЕЮЩЕМ РАЗРЯДЕ С ЭФФЕКТОМ ПОЛОГО КАТОДА. | 2014 |

|

RU2574157C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2012 |

|

RU2510984C2 |

| СПОСОБ НАНЕСЕНИЯ АМОРФНЫХ УГЛЕВОДОРОДНЫХ ПОКРЫТИЙ | 2008 |

|

RU2382116C2 |

Изобретение относится к машиностроению, в частности к устройствам для обработки поверхности изделий быстрыми атомами с целью получения изделий с повышенными механическими и электрофизическими характеристиками поверхности за счет имплантации в нее легирующих элементов и формирования в ней субмикрокристаллической структуры. Устройство для обработки изделий быстрыми атомами содержит рабочую камеру, размещенный внутри нее анод, источник питания разряда, соединенный положительным полюсом с анодом, а отрицательным полюсом - с рабочей камерой, закрепленный на рабочей камере высоковольтный ввод напряжения и генератор импульсов высокого напряжения, соединенный положительным полюсом с рабочей камерой, а отрицательным полюсом - с высоковольтным вводом напряжения. Устройство снабжено установленным в центре рабочей камеры набором плоскопараллельных металлических пластин, соединенных электрически друг с другом и с высоковольтным вводом напряжения, а также охватывающим плоскопараллельные пластины металлическим экраном, соединенным электрически с рабочей камерой. Технический результат - повышение качества обрабатываемых изделий. 2 ил.

Устройство для обработки изделий быстрыми атомами, содержащее рабочую камеру, размещенный внутри нее анод, источник питания разряда, соединенный положительным полюсом с анодом, а отрицательным полюсом - с рабочей камерой, закрепленный на рабочей камере высоковольтный ввод напряжения и генератор импульсов высокого напряжения, соединенный положительным полюсом с рабочей камерой, а отрицательным полюсом - с высоковольтным вводом напряжения, отличающееся тем, что оно снабжено установленным в центре рабочей камеры набором плоскопараллельных металлических пластин, соединенных электрически друг с другом и с высоковольтным вводом напряжения, и охватывающим плоскопараллельные пластины металлическим экраном, соединенным электрически с рабочей камерой.

| ФИЗИКА ПЛАЗМЫ, 2012, т.38, N3, с.281-289 | |||

| ИСТОЧНИК БЫСТРЫХ НЕЙТРАЛЬНЫХ АТОМОВ | 2008 |

|

RU2373603C1 |

| Устройство для распиливания камней | 1953 |

|

SU97730A1 |

| US 9793098 B2, 17.10.2017 | |||

| US 2010107980 A1, 06.05.2010. | |||

Авторы

Даты

2020-07-09—Публикация

2019-11-28—Подача