Изобретение относится к вакуумно-плазменной технике, а именно к источникам атомов металла преимущественно для осаждения тонких металлических пленок на диэлектрические подложки в вакуумной камере, и к источникам быстрых атомов газа преимущественно для очистки и нагрева подложек в камере перед осаждением на них пленок с целью повышения адгезии, а также для бомбардировки быстрыми атомами поверхности осаждаемых пленок с целью придания им необходимых свойств.

Известен планарный магнетрон, в котором плоская мишень из необходимого металла распыляется ионами из плазмы тлеющего разряда в арочном магнитном поле на поверхности мишени, являющейся катодом разряда. При бомбардировке мишени ионами она эмитирует электроны, которые ускоряются в слое положительного объемного заряда между плазмой и катодом до энергии eU, где U - падение потенциала между плазмой и катодом. Каждый электрон, влетевший в плазму, движется в ней по отрезку окружности, перпендикулярной магнитному полю, возвращается в слой и отражается в нем обратно в плазму. В результате он проходит по замкнутой ломаной криволинейной траектории вблизи поверхности мишени путь, превышающий размеры мишени в сотни и тысячи раз. Это позволяет поддерживать разряд при давлении газа 0,1-1 Па, обеспечивающем транспортировку распыленных атомов до подложки на расстояние от мишени около 0,1 м (Патент США №3878085, 1975 г.).

Основным недостатком планарного магнетрона является низкий коэффициент использования материала мишени, распыляемого лишь на малой площади ее поверхности в области арочного магнитного поля. При этом на подложках осаждается лишь незначительная доля распыленного материала, а остальной материал безвозвратно теряется на стенках камеры, держателях подложек и других конструктивных элементах устройства. Кроме того, степень ионизации распыляемых ионами атомов металла не превышает 10%, а концентрация разрядной плазмы снижается за пределами арочного магнитного поля у поверхности подложки на несколько порядков. Это не позволяет бомбардировать осаждаемые пленки ионами из плазмы, ускоряемыми подаваемым на подложку отрицательным напряжением. Поэтому для придания пленкам необходимых свойств нужно использовать источники ионов или быстрых атомов и молекул.

Известны источники широких пучков быстрых атомов, в которых плазменный эмиттер ионов получают при давлении газа около 0,1 Па с помощью тлеющего разряда с электростатическим удержанием электронов в ловушке, образованной полым катодом и отрицательной по отношению к нему эмиссионной сеткой. Ионы ускоряются между плазменным эмиттером и вторичной плазмой внутри вакуумной камеры, отделенными друг от друга эмиссионной сеткой источника. Сетка поглощает 20÷25% ускоренных ионов, однако остальные поступают через ее отверстия в камеру и на расстоянии от нее около 0,1 м в результате столкновений с молекулами газа превращаются в быстрые атомы. Число быстрых атомов, бомбардирующих поверхность подложки, расположенной на расстоянии 0,2 м от эмиссионной сетки, превышает число еще не перезарядившихся ионов в 10-100 раз (Патент США №6285025, 2001 г.).

Основным недостатком этих источников является неоднородность распределения плотности эквивалентного тока быстрых атомов и молекул по сечению пучка.

Наиболее близким решением по технической сущности к изобретению является устройство для осаждения металлических пленок со смешанным потоком осаждаемых атомов металла и бомбардирующих осаждаемую металлическую пленку быстрых атомов газа, на дне полого катода которого установлена изолированная от катода мишень из осаждаемого металла, подключенная к отрицательному полюсу источника высокого напряжения. Атомы металла образуются в результате распыления мишени ионами из плазменного эмиттера, ускоренными напряжением до нескольких киловольт между анодом источника и мишенью. Распыленные атомы пролетают через плазменный эмиттер, а затем вместе с ускоренными ионами влетают через эмиссионную сетку с прозрачностью 80% в камеру. Они осаждаются на установленной в камере подложке, а образовавшиеся в результате перезарядки ионов быстрые атомы непрерывно бомбардируют осаждаемую металлическую пленку (Григорьев С.Н., Метель А.С., Исайков А.Н., Мельник Ю.А. Осаждение упрочняющих покрытий с помощью универсальных источников ускоренных частиц и металлического пара // Упрочняющие технологии и покрытия. 2005. Вып.9. С.36-40. Рис.2).

Недостатком устройства являются значительные потери осаждаемого на подложки металла на стенках камеры, держателях подложек и других конструктивных элементах устройства, невозможность бомбардировать осаждаемую металлическую пленку быстрыми атомами газа с энергией ниже 100 эВ, а также неоднородность распределения потоков атомов металла и быстрых атомов газа по поверхности подложки, которая является причиной неоднородности толщины и свойств осаждаемой пленки.

Технической задачей предложенного решения является создание устройства для осаждения металлических пленок, которое обеспечивало бы отсутствие потерь осаждаемого на подложки металла, однородное распределение потока атомов металла и быстрых атомов газа на поверхности подложки, а также возможность регулировки энергии быстрых атомов от нуля до 1000 эВ и выше.

Поставленная задача решается тем, что устройство для осаждения металлических пленок, содержащее рабочую вакуумную камеру, эмиссионную сетку, полый катод, ограниченный эмиссионной сеткой, анод внутри полого катода, источник питания разряда, положительным полюсом соединенный с анодом, а отрицательным полюсом - с полым катодом, источник ускоряющего напряжения, положительным полюсом соединенный с анодом, а отрицательным полюсом - с эмиссионной сеткой, дополнительно содержит мишень в форме экрана, выполненного из фольги осаждаемого металла и расположенного на внутренней поверхности полого катода, эмиссионную сетку из осаждаемого металла, полый держатель подложек, установленный в рабочей вакуумной камере напротив эмиссионной сетки, полость которого оснащена экраном из фольги осаждаемого металла, а также источник напряжения смещения, который положительным полюсом соединен с рабочей вакуумной камерой, а отрицательным полюсом - с эмиссионной сеткой.

Целесообразно, если устройство дополнительно содержит экран, закрепленный в центре эмиссионной сетки.

Оптимально, если устройство дополнительно содержит стержень, установленный на оси полого катода, соединенный с ним электрически и покрытый фольгой осаждаемого металла.

Целесообразно, если устройство дополнительно содержит постоянный магнит, установленный на наружной поверхности полого катода в центре его дна.

Изобретение поясняется чертежами, где:

На Фиг.1 изображена схема устройства для осаждения металлических пленок.

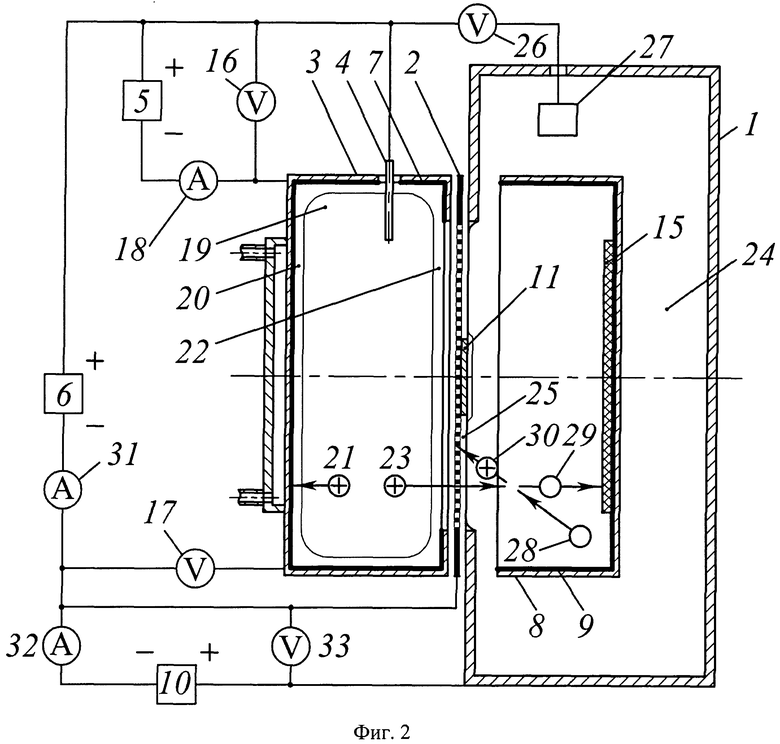

На Фиг.2 изображена схема устройства для осаждения металлических пленок с экраном, закрепленным в центре эмиссионной сетки.

На Фиг.3 изображена схема устройства для осаждения металлических пленок со стержнем, установленным на оси полого катода и покрытым экраном из фольги осаждаемого металла.

На Фиг.4 изображена схема устройства для осаждения металлических пленок с постоянным магнитом, установленным на наружной поверхности полого катода в центре его дна, и со стержнем, установленным на оси полого катода и покрытым экраном из фольги осаждаемого металла.

Устройство для осаждения металлических пленок содержит рабочую вакуумную камеру 1, эмиссионную сетку из осаждаемого металла 2, полый катод 3, ограниченный эмиссионной сеткой 2, анод 4 внутри полого катода 3, источник питания разряда 5, положительным полюсом соединенный с анодом 4, а отрицательным полюсом соединенный с полым катодом 3, источник ускоряющего напряжения 6, положительным полюсом соединенный с анодом 4, а отрицательным полюсом соединенный с эмиссионной сеткой 2, мишень 7 в форме экрана из фольги осаждаемого металла, который покрывает внутреннюю поверхность полого катода 3, полый держатель 8 подложек в рабочей вакуумной камере 1 напротив эмиссионной сетки 2, покрытый изнутри экраном 9 из фольги осаждаемого металла, и источник напряжения смещения 10, соединенный положительным полюсом с рабочей вакуумной камерой 1, а отрицательным полюсом - с эмиссионной сеткой 2.

Кроме того, на фиг.2 показан экран 11, закрепленный в центре эмиссионной сетки 2, на фиг.3 показан стержень 12, установленный на оси полого катода 3 и покрытый экраном 13 из фольги осаждаемого металла, а на фиг.4 показан постоянный магнит 14, установленный на наружной поверхности полого катода 3 в центре его дна.

Устройство работает следующим образом.

Рабочую вакуумную камеру 1 с обрабатываемой подложкой 15 внутри полого держателя подложек 8 откачивают до давления 1 мПа, затем подают в камеру 1 рабочий газ, например аргон, и увеличивают его давление в камере 1 до 0,5 Па. Включением источника 5 прикладывают между анодом 4 и полым катодом 3 напряжение Uk в несколько сотен вольт, измеряемое вольтметром 16. Включением источника 6 прикладывают между анодом 4 и эмиссионной сеткой 2 напряжение Uc, превышающее напряжение Uk на 50-150 В, причем разность (Uc-Uk) измеряется вольтметром 17. С помощью поджигающего устройства (не показано) зажигают газовый разряд между анодом 4 и полым катодом 3, ток в цепи которого измеряется амперметром 18. В результате полый катод 3 заполняется плазменным эмиттером 19, отделенным от поверхности полого катода 3 слоем 20 положительного объемного заряда ускоряемых в слое 20 ионов 21, распыляющих мишень 7 из фольги осаждаемого металла на внутренней поверхности полого катода 3, и отделенным от эмиссионной сетки 2 слоем 22 положительного объемного заряда ускоряемых в слое 22 ионов 23, распыляющих эмиссионную сетку 2 из осаждаемого металла и вылетающих через ее отверстия в камеру 1. Образующийся в результате распыления пар осаждаемого металла через отверстия эмиссионной сетки 2 выходит в камеру 1 и осаждается на подложке 15 и на экране 9 из фольги осаждаемого металла, покрывающем внутреннюю поверхность полого держателя 8 подложек. В результате нейтрализации вторичными электронами со стенок камеры 1 объемного заряда поступающих в нее через отверстия сетки 2 ионов 23 камера 1 заполняется вторичной плазмой 24. Потенциал вторичной плазмы 24 превышает потенциал камеры 1 на несколько вольт, а потенциал плазменного эмиттера 19 примерно равен потенциалу анода 4.

Ионы 23, прошедшие через отверстия сетки 2, тормозятся в слое 25 между сеткой 2 и вторичной плазмой 24 и поэтому влетают в плазму 24 с энергией, соответствующей разности потенциалов между плазменным эмиттером 19 и вторичной плазмой 24, практически равной измеряемому вольтметром 26 напряжению между анодом 4 и погруженным в плазму 24 плавающим электродом 27. Они сталкиваются в камере 1 с атомами газа 28 и в результате перезарядки превращаются в быстрые атомы 29, а образовавшиеся при этом медленные ионы 30 вытягиваются электрическим полем из плазмы 24 на сетку 2 и камеру 1. Эквивалентный ток Iп быстрых атомов 29 примерно равен измеряемому амперметром 31 суммарному току в цепях сетки 2 и камеры 1, умноженному на геометрическую прозрачность сетки 2. Отдельно ток в цепи камеры измеряется амперметром 32. С помощью источников питания 6 и 10 энергию быстрых атомов 29 можно регулировать от нуля до 1 кэВ и выше.

Для создания на поверхности подложки являющихся центрами конденсации осаждаемого металла точечных дефектов в течение 5-10 минут поддерживают измеряемое вольтметром 26 напряжение от 500 до 1000 В при токе Iп~0,5 А и измеряемом вольтметром 16 напряжении Uk от 300 до 500 В. Затем путем уменьшения давления аргона и/или снижения измеряемого вольтметром 17 напряжения между сеткой 2 и катодом 3 повышают Uk до ~1000 В. В результате интенсивность распыления мишени 7 и сетки 2 ионами с энергией ~1000 эВ, а также поток атомов осаждаемого металла на подложку 15 возрастают. Путем увеличения напряжения источника 10, измеряемого вольтметром 33, понижают потенциал сетки 2 и в результате уменьшают измеряемую вольтметром 26 энергию с бомбардирующих осаждаемое покрытие атомов аргона до любой необходимой величины в диапазоне от нуля до 500 эВ. При ε>500 эВ атомы аргона 29 распыляют с поверхности подложки 15 все осаждающиеся атомы металла, и осаждения пленки металла не происходит.

Использование мишени в форме экрана из фольги осаждаемого металла, покрывающего всю внутреннюю поверхность полого катода, эмиссионной сетки из осаждаемого металла, полого держателя подложек, полость которого оснащена экраном из фольги осаждаемого металла, и стержня, установленного на оси полого катода, соединенного с ним электрически и покрытого экраном из фольги осаждаемого металла, позволяет после завершения осаждения металлических пленок с необходимыми свойствами на партию подложек извлечь экраны из фольги осаждаемого металла из полого катода, полого держателя подложек, с поверхности стержня и вместе с сеткой из осаждаемого металла отправить их на переплавку с целью дальнейшего использования металла. Таким образом, потери осаждаемого на подложки металла полностью исключаются.

Однородность плазменного эмиттера внутри полого катода и плотности тока ионов через эмиссионную сетку обеспечивает более однородное распределение по поверхности подложки потока быстрых атомов газа, а равномерность распыления ионами из плазменного эмиттера эмиссионной сетки и мишени в форме экрана, покрывающего всю внутреннюю поверхность полого катода, обеспечивает более однородное распределение по поверхности подложки потока атомов осаждаемого металла.

Источник напряжения смещения, положительным полюсом соединенный с рабочей вакуумной камерой, а отрицательным полюсом соединенный с эмиссионной сеткой, позволяет без нарушения однородности потоков атомов металла и быстрых атомов газа при неизменном эквивалентном токе быстрых атомов регулировать их энергию от нуля до 1000 эВ и выше.

Закрепленный в центре эмиссионной сетки непроницаемый для ионов и атомов металла экран снижает плотность потока атомов и плотность эквивалентного тока быстрых атомов главным образом в центре подложки, где в отсутствие экрана плотность потока атомов и плотность эквивалентного тока быстрых атомов имеют максимумы. Это обеспечивает еще более однородное распределение потока атомов металла и быстрых атомов газа по поверхности подложки.

Установленный на оси полого катода стержень, соединенный электрически с катодом и покрытый экраном из фольги осаждаемого металла, смещает максимум плотности тока ионов через эмиссионную сетку из ее центра на некоторое расстояние R, превышающее радиус стержня r. В результате поверхность плазменного эмиттера в области между r и R искривляется таким образом, что у прошедших через сетку ионов появляется составляющая скорости, направленная к оси сетки. Это обеспечивает еще более однородное распределение быстрых атомов газа по поверхности подложки. Отсутствие потока атомов металла через поверхность сетки, перекрытую плоским торцом стержня, снижает скорость осаждения металлической пленки в центре подложки, а поток атомов металла с распыляемого ионами экрана на цилиндрической поверхности стержня повышает скорость осаждения металлической пленки на периферии подложки. Это обеспечивает еще более однородное распределение потока атомов металла и быстрых атомов газа по подложке.

Постоянный магнит, установленный на наружной поверхности полого катода в центре его дна, позволяет уменьшить рабочее давление газа и увеличить ток тлеющего разряда. Это позволяет повысить скорость осаждения пленки на подложку.

По сравнению с прототипом предлагаемое устройство для осаждения металлических пленок отличается отсутствием потерь осаждаемого металла, более высокой однородностью толщины осаждаемой на подложку металлической пленки и возможностью регулировать энергию быстрых атомов газа от нуля до 1000 эВ и выше. При диаметре эмиссионной сетки 200 мм, расстоянии от нее до подложки 150 мм и диаметре стержня на оси катода 20 мм неоднородность толщины медной пленки на стеклянной подложке в зоне диаметром 180 мм не превысила ±2,5%. Оценка по отрыву липкой ленты типа «СКОТЧ» адгезии медных пленок толщиной до 4 мкм, осажденных на стеклянных подложках после предварительной бомбардировки в течение 5 минут атомами аргона с энергией 900 эВ, обнаружила отслоения пленки лишь за пределами зоны диаметром 220 мм.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для осаждения на подложки металлических пленок;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2022 |

|

RU2797582C1 |

| СПОСОБ ФИЛЬТРАЦИИ КАПЕЛЬНОЙ ФАЗЫ ПРИ ОСАЖДЕНИИ ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2017 |

|

RU2657273C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА ПОКРЫТИЙ | 2013 |

|

RU2531373C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА НАНОСТРУКТУРНЫХ ПОКРЫТИЙ | 2014 |

|

RU2583378C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| Источник быстрых атомов для равномерного травления плоских диэлектрических подложек | 2023 |

|

RU2817406C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| МАТЕРИАЛ ДЛЯ КАТОДА | 1995 |

|

RU2094891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

Изобретение относится к вакуумно-плазменной технике, а именно к источникам атомов металла преимущественно для осаждения тонких металлических пленок на диэлектрические подложки в вакуумной камере, и к источникам быстрых атомов и молекул газа. Установка содержит вакуумную камеру 1, эмиссионную сетку из осаждаемого металла 2, полый катод 3, анод 4, источник питания разряда 5, источник ускоряющего напряжения 6, мишень 7 из фольги осаждаемого металла, покрывающую внутреннюю поверхность катода 3, держатель 8 подложек, покрытый изнутри экраном 9 из фольги осаждаемого металла, и источник напряжения смещения 10, который позволяет при неизменных потоках атомов металла и быстрых атомов газа регулировать энергию последних от нуля до 1000 эВ. Технический результат - снижение потерь осаждаемого металла и повышение однородности осаждаемой пленки.3 з.п. ф-лы, 4 ил.

1. Устройство для осаждения металлических пленок, содержащее рабочую вакуумную камеру, эмиссионную сетку, полый катод, ограниченный эмиссионной сеткой, анод внутри полого катода, источник питания разряда, положительным полюсом соединенный с анодом, а отрицательным полюсом - с полым катодом, источник ускоряющего напряжения, положительным полюсом соединенный с анодом, а отрицательным полюсом - с эмиссионной сеткой, отличающееся тем, что оно дополнительно содержит мишень в форме экрана, выполненного из фольги осаждаемого металла и расположенного на внутренней поверхности полого катода, эмиссионную сетку из осаждаемого металла, полый держатель подложек, установленный в рабочей вакуумной камере напротив эмиссионной сетки, полость которого оснащена экраном из фольги осаждаемого металла, а также источник напряжения смещения, который положительным полюсом соединен с рабочей вакуумной камерой, а отрицательным полюсом - с эмиссионной сеткой.

2. Устройство по п.1, отличающееся тем, что оно дополнительно содержит экран, закрепленный в центре эмиссионной сетки.

3. Устройство по п.1, отличающееся тем, что оно дополнительно содержит стержень, установленный на оси полого катода, соединенный с ним электрически и покрытый экраном из фольги осаждаемого металла.

4. Устройство по п.1, отличающееся тем, что оно дополнительно содержит постоянный магнит, установленный на наружной поверхности полого катода в центре его дна.

| Упрочняющие технологии и покрытия | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ИСТОЧНИК БЫСТРЫХ НЕЙТРАЛЬНЫХ МОЛЕКУЛ | 1996 |

|

RU2094896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННЫХ НА НОСИТЕЛЕ НАНОЧАСТИЦ МЕТАЛЛА ИЛИ ПОЛУПРОВОДНИКА | 2008 |

|

RU2380195C1 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ НА ОСНОВЕ ПЛАЗМЕННОГО ФОКУСА С УЛУЧШЕННОЙ СИСТЕМОЙ ИМПУЛЬСНОГО ПИТАНИЯ | 2000 |

|

RU2253194C2 |

| US 5451308A, 19.09.1995 | |||

| US 2006124450A1, 15.06.2006. | |||

Авторы

Даты

2014-04-10—Публикация

2012-08-09—Подача