Изобретение относится к космической технике, а именно к устройствам для забора проб грунта, выполнения каналов для крепления посадочных модулей на объекты с малой силой притяжения, установки исследовательских датчиков и иных устройств на заданной глубине и может быть использовано при изучении планет, комет и других небесных тел.

Исследование внеземных объектов, начиная с решения проблемы закрепления посадочного модуля на космические объекты с малой силой притяжения до забора образцов грунта с необходимой глубины без изменения структуры и состава исследуемого материала или установка датчиков для контроля процессов в грунте, является одной из сложнейших задач при исследовании поверхности других планет [1] и осуществляются путем выполнения отверстий на заданную глубину до нескольких метров.

Известны устройства ультразвукового бурения внеземных объектов (буры), предназначенные для исследования внеземных грунтов путем выполнения отверстий малого диаметра за счет механического вращения инструмента [2]. У известного бура рабочий инструмент выполнен в виде сверла с твердосплавным наконечником. Рабочий инструмент, вращаясь при помощи мотор-редуктора, постепенно вводится в грунт и выталкивает его наружу. На поверхности может быть установлен контейнер, в который происходит забор образцов выработанного грунта.

Основные недостатки известного устройства - большое усилие прижима, что при бурении объектов с малой гравитацией является недопустимым, разогрев зоны бурения, приводящий к улетучиванию воды и легкоплавких материалов в процессе изучении структуры грунта и его анализа. Кроме того, традиционное бурение характеризуется высоким энергопотреблением.

Для устранения недостатков, обусловленных только вращением, устройства бурения внеземных объектов дополняют колебательным движением с низкой частотой (низкочастотные вибрации).

Дополнительное вибрационное ударное движение рабочего инструмента позволяет снизить усилия обработки и увеличить скорость бурения. В качестве источников вибрационного движения используются ультразвуковые пьезоэлектрические преобразователи.

Известны ультразвуковые буры, содержащие последовательно установленные и акустически связанные между собой заднюю частотнопонижающую отражающую накладку, пьезоэлектрические кольцевые элементы, рабочую накладку, концентратор, выполненный в виде стержня переменного сечения и рабочий инструмент с внутренней полостью [3, 4].

Из известных устройств ультразвукового бурения внеземных объектов, наиболее близким по технической сущности к предлагаемому устройству является устройство, принятое за прототип [5], содержащее размещенную в корпусе пьезоэлектрическую колебательную систему, состоящую из последовательно установленных и акустически связанных между собой отражающей накладки, пьезоэлектрических элементов и концентрирующей накладки с рабочим инструментом заданной формы, узел вращения рабочего инструмента, узел создания низкочастотных вибраций, состоящий из свободной массы, контактирующей с колеблющимся рабочим окончанием пьезоэлектрической колебательной системы, вращающийся от узла вращения шток, который насквозь проходит через пьезоэлектрическую колебательную систему и приводит во вращение жестко связанный с ним рабочий инструмент, свободную массу, выполненную в виде диска с отверстием, через которую так же проходит вращающийся шток, находящуюся между вращающимся рабочим инструментом и колеблющимся рабочим окончанием концентрирующей накладки.

Отличительная особенность прототипа от известных устройств ультразвукового бурения заключается в том, что при выполнении бурения рабочий инструмент прототипа совершает одновременно вращательные и колебательные низкочастотные движения, создаваемые при помощи пьезоэлектрической колебательной системы и узла создания низкочастотных вибраций, состоящего из свободной массы, совершающей низкочастотные колебания и находящейся при этом между вращающимся рабочим инструментом и колеблющимся рабочим окончанием концентрирующей накладки на одном вращающемся штоке.

Ударное воздействие позволяет разрушать грунт, а вращательное движение, кроме разрушения грунта, обеспечивает его подъем на поверхность. Это позволяет обеспечить быстрое бурение на глубину, большую, чем при использовании аналогов.

Одновременное применение ударного вибрационного и вращательного движения рабочего инструмента призвано обеспечить возможность бурения любых по свойствам грунтов.

Основной недостаток прототипа обусловлен неэффективным использованием энергии ультразвуковых колебаний, создаваемых пьезоэлектрической колебательной системой, поскольку:

- ультразвуковые колебания пьезопреобразователя используются только в качестве привода для создания вибрационного движения свободной массы, совершающей колебания с низкой частотой (1…10 Гц). При этом ультразвуковые колебания практически не передаются на рабочий инструмент прототипа;

- ультразвуковые колебания пьезопреобразователя не используются непосредственно в процессе бурения, поскольку рабочий инструмент не имеет стабильной акустической и механической связи с пьезоэлектрической колебательной системой.

Кроме того, устройство, принятое за прототип, не может работать эффективно в горизонтальном положении, а так же в любом положении, в условиях низкой гравитации, поскольку колебания свободной массы возможны только при ее контакте с работающей пьезоэлектрической колебательной системой, что возможно только при вертикальном расположении бура и при достаточной величине силы притяжения.

К сожалению, даже одновременное применение ударного и вращательного движения рабочего инструмента не позволяет осуществлять бурение различных по свойствам грунтов с равной эффективностью.

Предлагаемое техническое решение направлено на устранение указанных недостатков прототипа и создание устройства ультразвукового бурения внеземных объектов, способного обеспечить повышение скорости бурения практически любых по свойствам грунтов внеземных объектов.

Суть технического решения заключается в том, что в предлагаемом устройстве ультразвукового бурения внеземных объектов, содержащем размещенную в корпусе пьезоэлектрическую колебательную систему, состоящую из последовательно установленных и акустически связанных между собой отражающей накладки, пьезоэлектрических элементов и концентрирующей накладки с рабочим инструментом заданной формы, узел вращения рабочего инструмента, узел создания низкочастотных вибраций, состоящий из свободной массы, рабочий инструмент которого выполнен резонансным, механически и акустически соединен с одной из торцевых поверхностей концентратора резонансной длины, причем вторая торцевая поверхность концентратора, присоединяется к концентрирующей накладке пьезоэлектрической колебательной системы и имеет диаметр, превосходящий диаметр выходного участка концентрирующей накладки, узел вращения соединен с корпусом колебательной системы через эластичный соединительный элемент, узел создания низкочастотных вибраций выполнен в виде пружины, внутренний диаметр которой превосходит диаметр цилиндрической части концентрирующей накладки, свободная масса выполнена кольцевой формы с внутренним диаметром, соответствующим диаметру цилиндрического участка концентрирующей накладки, размещена на внешней поверхности выходного участка концентрирующей накладки, одной из плоских поверхностей акустически связана с выступающей торцевой поверхностью концентратора, второй стороной с пружиной, противоположная сторона которой механически связана с регулировочной шайбой.

Технический результат выражается в создании устройства ультразвукового бурения, позволяющего обеспечить эффективное бурение за счет комплексного применения механизмов воздействия на объект в процессе его разрушения и удаления продуктов разрушения грунта вдоль внешних стенок рабочего инструмента, обеспечив при этом максимальную скорость бурения любых фунтов, на заданную глубину в условиях низкой гравитации.

Этот результат достигается за счет того, что рабочий инструмент, непосредственно, либо через прослойку из абразивных зерен осуществляет механическое воздействие на объект с ультразвуковой частотой. Такое воздействие не требует усилий прижима, исключает нагрев в зоне бурения и позволяет бурить любые материалы. Необходимость снижения степени демпфирования рабочего инструмента продуктами износа, возрастающей с увеличением глубины бурения, а также необходимость удаления продуктов износа из зоны бурения обеспечиваются приданием дополнительного вращения и механического ударного воздействия. Наличие трех, одновременно действующих факторов (ультразвук, ударное воздействие и вращение) дает существенное увеличение скорости бурения твердых материалов, таких как мрамор и граниты.

Предлагаемое техническое решение позволяет исключать даже кратковременный отрыв инструмента от пьезопреобразователя, что обеспечивает возможность непрерывного контроля обрабатываемых сред в процессе бурения по изменению параметров пьезоэлектрической колебательной системы.

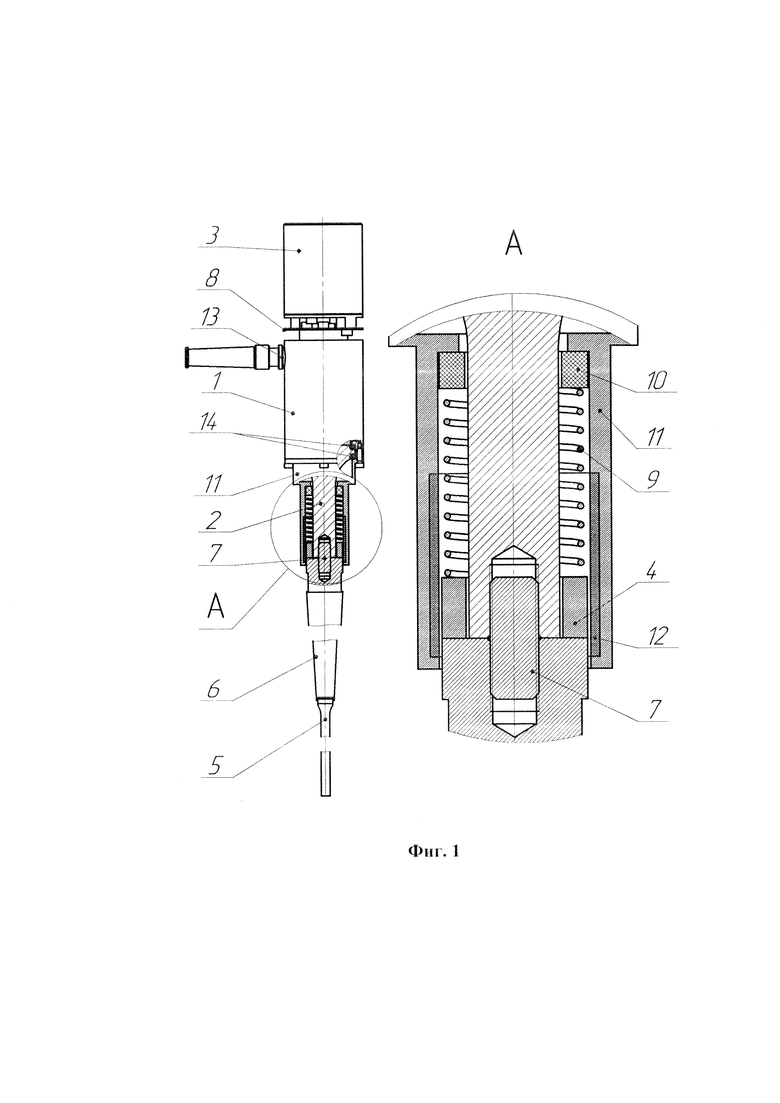

Сущность предлагаемого технического решения и принцип его работы поясняются Фиг. 1, на которой схематично представлено предлагаемое устройство ультразвукового бурения внеземных объектов.

Предлагаемое устройство ультразвукового бурения состоит из размещенной в корпусе 1 пьезоэлектрической колебательной системы 2, состоящей из последовательно установленных и акустически связанных между собой отражающей накладки, пьезоэлектрических элементов и концентрирующей накладки с рабочим инструментом заданной формы, узла вращения рабочего инструмента 3, узла создания низкочастотных вибраций, состоящего из свободной массы 4. Рабочий инструмент 5 выполнен резонансной длины, механически и акустически соединен с одной из торцевых поверхностей концентратора 6 резонансной длины, причем вторая торцевая поверхность концентратора 6, присоединяется к концентрирующей накладке пьезоэлектрической колебательной системы 2 и имеет диаметр, превосходящий диаметр выходного участка концентрирующей накладки, узла вращения 3, соединяется с корпусом колебательной системы 1 через эластичный соединительный элемент 8, а узел создания низкочастотных вибраций состоит из пружины 9, внутренний диаметр которой превосходит диаметр цилиндрической части концентрирующей накладки и свободной массы, выполненной в форме кольца с внутренним диаметром, соответствующим диаметру цилиндрического участка концентрирующей накладки. Свободная масса 4 размещена на внешней поверхности выходного участка концентрирующей накладки, одной из плоских поверхностей акустически связана с выступающей торцевой поверхностью концентратора 6, второй стороной с пружиной 9, противоположная сторона которой механически связана с регулировочной шайбой 10. Внутри крышки корпуса 11 размещены регулировочная шайба 10, пружина 9, свободная масса 4, фторопластовая цилиндрическая вставка 12. Кабельный ввод 13 предназначен для подвода питающего напряжения к пьезоэлектрическим элементам колебательной системы 2. Уплотнительные кольцевые прокладки 14 обеспечивают герметичность корпуса преобразователя 1.

Устройство ультразвукового бурения работает следующим образом. При подаче электрического напряжения ультразвуковой частоты и определенной величины на пьезоэлектрические элементы колебательной системы 2, размещаемый в корпусе 1, она начинает совершать продольные механические колебания с частотой около 21 кГц. Соединенный механически (при помощи шпильки 7) с пьезоэлектрической колебательной системой 2 концентратор 6, так же начинает колебаться с той же частотой, причем амплитуда колебаний концентратора, по мере изменения его сечения (от большего к меньшему) возрастает, т.е. концентратор 6 дополнительно усиливает амплитуду механических колебаний, получаемую на выходе пьезоэлектрической колебательной системы 2.

Наличие концентратора 6 и активного рабочего инструмента 5 позволяет получить на рабочей кромке инструмента 5 амплитуду механических колебаний около 70 мкм. В процессе сверления рабочий инструмент непрерывно воздействует на объект именно с такой амплитудой и частотой, разрушая его.

При наличии ультразвуковых колебаний в элементах устройства ультразвукового бурения (в процессе его работы) свободная масса 4, прижимаемая пружиной 9 к выступающей части концентратора 6 начинает совершать низкочастотные колебания вдоль оси устройства ультразвукового бурения, ударно воздействуя при этом на всю конструкцию устройства.

Колебания свободной массы 4 возникают за счет ее периодического отскока от колеблющейся, с ультразвуковой частотой, выступающей части концентратора 6. Периодичность отскока свободной массы 4, а так же величина импульса, который передается от свободной массы к конструкции устройства ультразвукового бурения, определяется параметрами свободной массы и силой ее прижатия к концентратору 6 пружиной 9. Усилие прижатия свободной массы к выступающей части можно изменять при помощи регулировочной шайбы 10, толщина которой задает величину сжатия пружины 9. Фторопластовая втулка 12 исключает заклинивание свободной массы в процессе ее вибраций внутри крышки корпуса 11.

В результате ударного низкочастотного воздействия свободной массы 4 на всю конструкцию устройства ультразвукового бурения обеспечиваются ее дополнительные низкочастотные вибрационные колебания с амплитудой, в десятки раз превышающей амплитуду ультразвукового воздействия на объект рабочим инструментом 5, что обеспечивает дополнительный прирост производительности процесса бурения.

Узел вращения рабочего инструмента 3 в дополнении к УЗ воздействию и низкочастотным вибрациям устройства ультразвукового бурения обеспечивает периодический проворот всей конструкции устройства, что, при наличии специальной (зубчатой) рабочей кромки ультразвукового инструмента 5, обеспечивает дополнительный прирост производительности процесса бурения.

В процессе работы устройства ультразвукового бурения его рабочий инструмент совершает непрерывное ударное воздействие своей рабочей кромкой на разрушаемый объект с ультразвуковой частотой (около 21 кГц). При таком механизме воздействия, частички разрушаемого материала, являющиеся продуктами износа, имеют размер менее 10 мкм. При таком размере частиц они могут свободно удаляться из зоны сверления через боковой зазор между поверхностью рабочего инструмента и стенкой выполняемого канала. Колеблющаяся боковая поверхность рабочего инструмента способствует процессу удаления продуктов износа из зоны сверления. Низкочастотные, более амплитудные колебания рабочего инструмента, выкалывают более крупные частицы разрушаемого материала, которые дополнительно дробятся ультразвуковыми колебаниями рабочей кромки инструмента до более мелких, которые так же эффективно удаляются из зоны сверления. Вращение устройства ультразвукового бурения, так же способствует дополнительному разрушению объекта в зоне его бурения при наличии зубчатой поверхности на кромке рабочего инструмента, обеспечивая при этом выкалывание крупных частиц, которые так же дробятся УЗ колебаниями до более мелких и эффективно выводятся из зоны сверления. Наличие вращения способствует подъему продуктов износа из зоны сверления на поверхность разрушаемого объекта.

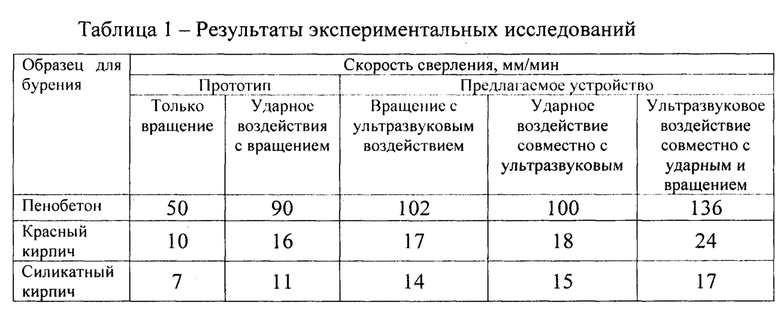

Для исследования функциональных возможностей предлагаемого устройства были проведены экспериментальные исследования производительности бурения различных материалов прототипом и предлагаемым устройством, результаты которых представлены в таблице 1.

Результаты экспериментальных исследований подтверждают эффективность предложенного устройства в сравнении с прототипом, поскольку, в среднем производительность предлагаемого устройства выше производительности прототипа (при бурении указанных в таблице материалов и при прочих равных условиях) на 50-55%.

Предложенное устройство ультразвукового бурения внеземных объектов позволило реализовать комплексное воздействие на объект (задействовать все три механизма бурения) УЗ колебаниями высокой интенсивности (амплитуда ультразвуковых механический воздействий около 70 мкм), дополнительным наложением на рабочую кромку ультразвукового бура низкочастотных высокоамплитудных вибраций, реализованных без отрыва инструмента от колебательной системы и псевдовращательного движения.

Предложенное устройство ультразвукового бурения внеземных объектов прошло успешные испытания в лаборатории акустических процессов и аппаратов Бийского технологического института (филиала) Алтайского государственного технического университета и малого инновационного предприятия ООО «Центр ультразвуковых технологий АлтГТУ».

Работа выполнена в рамках гранта РФФИ ГФЕН_а №19-52-53018.

Список литературы

1. Bar-Cohen Y. Zacny K. (Eds.). Drilling in Extreme Environments: Penetration and Sampling on Earth and other Planets, Weinheim, 2009.

2. Sample collecting apparatus of space machine [Текст]: пат. 6138522 США: МПК7 G01N 1/00; E21B 49/02; G01N 1/08; G01N 35/00; G01N 1/00; E21B 49/00; G01N 1/04; G01N 35/00; E21B 49/00 / Hiroaki Miyoshi (Япония) патентообладатель: NEC Corporation (Япония) заявка: 08/827,496 от 28.03.1997. Опубликовано: 31.10.2000.

3. Self mountable and extractable ultrasonic/sonic anchor [Текст]: пат. 7156189 США: МПК Е21С 37/02; А61В 17/00; B25D 17/06; H02N 2/00 / Bar-Cohen Yoseph (США) Sherrit Stewart (США) патентообладатель: The United States of America as represented by the Administrator of the National Aeronautics and Space Administration (США) заявка: 11/001,465 от 01.12.2004. Опубликовано: 02.01.2007.

4. Ultrasonic/sonic mechanism of deep drilling (USMOD) [Текст]: пат. 6968910 США: МПК7 E21B 7/24; E21B 25/00; E21B 7/00; E21B 25/00; E21B 7/24; E21B 49/02 / Bar-cohen Yoseph (США) Sherrit Stewart (США) Dolgin Benjamin (США) Bao Xiaoqi (США) Askins Stephen (США) заявка: 10/304192 от 27.11.2002. Опубликовано: 29.11.2005.

5. Ultrasonic rotary-hammer drill [Текст]: пат. 7740088 США: Е21В 10/36 /Yoseph Bar-Cohen (США) Sherrit Stewart (США) Bao Xiaoqi (США) Mircea Badescu (США) Steve Kassab (США) заявка: 11/928069 от 30.09.2007. публиковано: 22.06.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ультразвукового бурения внеземных объектов | 2022 |

|

RU2785271C1 |

| УЛЬТРАЗВУКОВОЕ ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2012 |

|

RU2503815C1 |

| УЛЬТРАЗВУКОВОЙ БУР | 2015 |

|

RU2598947C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2250814C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2005 |

|

RU2284228C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ ПЛАСТИЧЕСКОЙ ХИРУРГИИ | 2002 |

|

RU2239383C2 |

| Высокочастотный пьезопреобразователь для ультразвуковой коагуляции | 2019 |

|

RU2730421C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2010 |

|

RU2465071C2 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 1997 |

|

RU2141386C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

Изобретение относится, в частности к устройствам для бурения и забора проб грунта планет и других небесных тел с малой силой притяжения. В предлагаемом устройстве рабочий инструмент (5) с концентратором (6) выполнены резонансной длины. Один из торцов концентратора (6) присоединен к концентрирующей накладке пьезоэлектрической колебательной системы (2). Узел вращения (3) соединен с корпусом (1) колебательной системы через эластичный элемент (8). Узел создания низкочастотных вибраций содержит резонансную пружину (9) и свободную массу (4). При подаче напряжения ультразвуковой частоты (~ 21 кГц) на пьезоэлектрические элементы системы (2) концентратор (6), так же как и система, начинает колебаться с той же частотой. Амплитуда его колебаний по направлению к инструменту (5) возрастает. При взаимодействии с концентратором (6) свободная масса (4), прижимаемая к нему пружиной (9), начнет совершать низкочастотные колебания, ударно воздействуя на всю конструкцию. К этому прибавляется вращение инструмента (5). Технический результат состоит в повышении скорости и глубины бурения, с удалением продуктов разрушения грунта вдоль внешних стенок рабочего инструмента. 1 табл., 1 ил.

Устройство ультразвукового бурения внеземных объектов, содержащее размещенную в корпусе пьезоэлектрическую колебательную систему, состоящую из последовательно установленных и акустически связанных между собой отражающей накладки, пьезоэлектрических элементов и концентрирующей накладки с рабочим инструментом заданной формы, узел вращения рабочего инструмента, узел создания низкочастотных вибраций, содержащий свободную массу, отличающееся тем, что рабочий инструмент выполнен резонансным, механически и акустически соединен к одной из торцевых поверхностей концентратора резонансной длины, причем вторая торцевая поверхность концентратора присоединена к концентрирующей накладке пьезоэлектрической колебательной системы и имеет диаметр, превосходящий диаметр выходного участка концентрирующей накладки, узел вращения соединен с корпусом колебательной системы через эластичный соединительный элемент, узел создания низкочастотных вибраций включает в себя пружину, внутренний диаметр которой превосходит диаметр цилиндрической части концентрирующей накладки, свободная масса выполнена кольцевой формы с внутренним диаметром, соответствующим диаметру цилиндрического участка концентрирующей накладки, размещена на внешней поверхности выходного участка концентрирующей накладки, одной из плоских поверхностей акустически связана с выступающей торцевой поверхностью концентратора, а второй стороной - с пружиной, противоположная сторона которой механически связана с регулировочной шайбой.

| US 7740088 B1, 22.06.2010 | |||

| УЛЬТРАЗВУКОВОЙ БУР | 2015 |

|

RU2598947C1 |

| US 6968910 В2, 29.11.2005 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК И АППАРАТ | 2017 |

|

RU2651148C1 |

| US 3619671 A, 09.11.1971. | |||

Авторы

Даты

2020-07-14—Публикация

2019-12-23—Подача