Предложенное техническое решение задачи относится к области мостовых кранов, применяемых для выгрузки металлолома из железнодорожных вагонов с помощью грейфера или грузозахватного электромагнита и может быть использовано для регистрации и контроля выгрузки массы металлического лома с выявлением из него немагнитных материалов и объектов наполненных, легко воспламеняющимися или взрывоопасными веществами в твердом, жидком или газообразном состоянии.

Известен мостовой кран (см. патент №2492134 от 10.09.2013 г.). Мостовой кран содержит мост, по которому поперек его движения перемещается крановая тележка с двумя лебедками. Каждый из барабанов тележки имеет по желобку, которые разнонаправлены по отношению друг к другу. Оба барабана имеют возможность наматывания на них и разматывания с них одного общего запасованного на минимум, нижнего блока троса.

Данный мостовой кран может быть использован в работе с грейфером захвата металлолома, но он не предназначен для использования выявления в металлоломе поступающего в железнодорожных вагонах немагнитных материалов, а также регистрации и контроля выгрузки металлолома, находящегося в транспортном средстве.

Наиболее близким изобретением к предлагаемому техническому решению задачи является мостовой кран (см. https://specmahina.ru/kran/mostovoy-dvuhbalochnyy.html.). Мостовой кран состоит из кабины машиниста, концевых балок и моста с установленной на нем тележкой с грейфером. Данный мостовой кран при комплектации грейфером или грузозахватным электромагнитом позволяет производить разгрузку металлолома из железнодорожных вагонов, но он не предназначен для осуществления регистрации и контроля выгрузки массы металлического лома, находящегося в транспортном средстве и использования его для выявления немагнитных материалов, находящегося в металлоломе.

Техническим результатом предложенного технического решения задачи является выявления немагнитных материалов, в процессе разгрузки металлолома из железнодорожных вагонов, при этом тепловизионная камера в момент выгрузки металлолома изменяет ракурс съемки при обнаружении в зоне между ней и грейфером-препятствия обеспечивая тем самым повышение эффективность классификации материалов на металлолом и немагнитные включения, а также выявления объектов (боеприпасов, сосудов, малых емкостей, патрубков, огнетушителей, малых газобаллонов, пневматической подвески автомобилей и прочее) наполненных веществами находящимися в твердом, жидком или газообразном состоянии, представляющими угрозу выхода из строя металлоперерабатывающих печей.

Также техническим результатом предложенного технического решения задачи является снижение трудоемкости процесса выявления немагнитных материалов и вышеуказанных объектов за счет его автоматизации.

Кроме этого предложенная система позволяет осуществлять регистрацию и контроль выгрузки железнодорожных вагонов в автоматическом режиме.

Технический результат достигается тем, что в системе выявления немагнитных материалов, регистрации и контроля выгрузки металлолома из железнодорожных вагонов, включающей здание приема металлолома с въездными и выездными воротами, мостовым краном, состоящим из кабины машиниста, концевых балок и моста с установленной на нем тележкой с грейфером, над въездными и выездными воротами здания приема металлолома установлены видеокамеры регистрации, а вдоль подкрановых путей видеокамеры контроля выгрузки металлолома, на мостовом кране установлен парогенератор выпускной патрубок которого связан армированным шлангом с коллектором закрепленным на корпусе грейфера и снабженным форсунками, на тележке установлена вертикально размещенная телескопическая направляющая с механизмом ее выдвижения, в нижней части которой закреплена тепловизионная камера снабженная системой автоматического слежения, при этом тепловизионная камера изменяет ракурс съемки при обнаружении в зоне между ней и грейфером- препятствия.

Преимущественно чтобы, коллектор был выполнен в виде верхней и нижней пластины связанных обечайкой, при этом нижняя пластина имеет вид полусферы, в которой выполнены форсунки.

Преимущественно чтобы, форсунки были закреплены в нижней пластине.

Преимущественно чтобы, механизм выдвижения телескопической направляющей был выполнен в виде трос блочной, реечной или гидро/пневмо передачи.

Преимущественно чтобы, грейфер был снабжен датчиком расстояния.

Преимущественно чтобы, видеокамеры контроля были снабжены системой автоматического слежения, обеспечивающей выборочный видео захват одного из двух близлежащих железнодорожных вагонов.

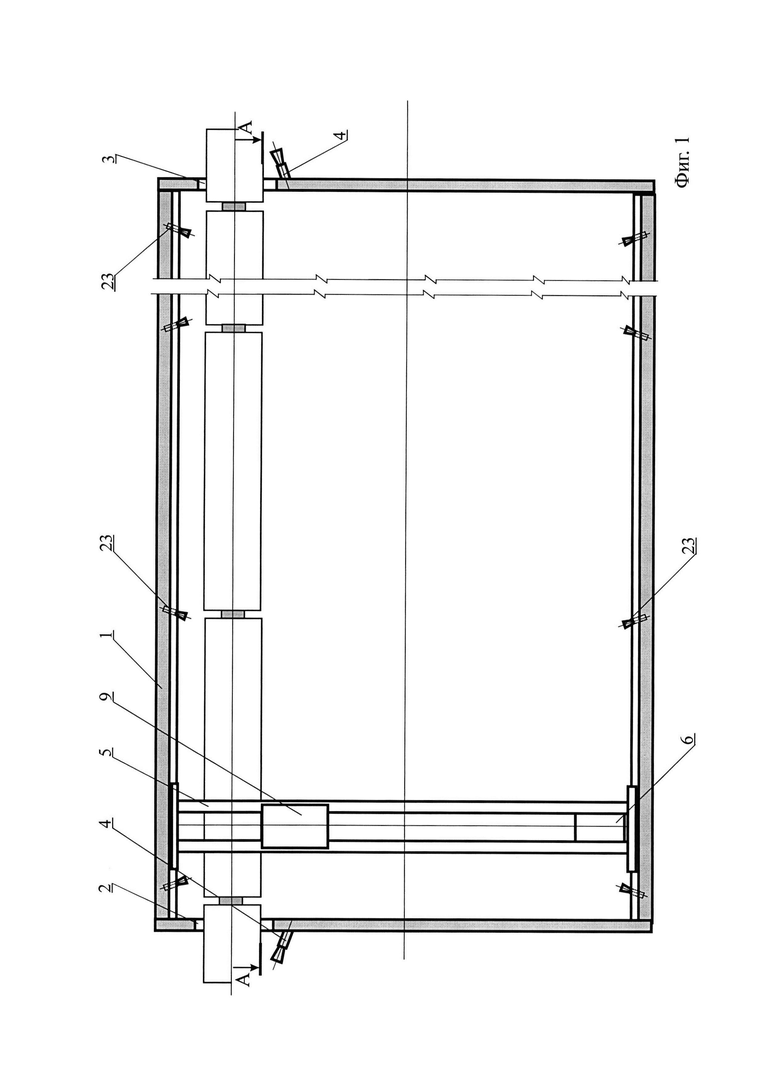

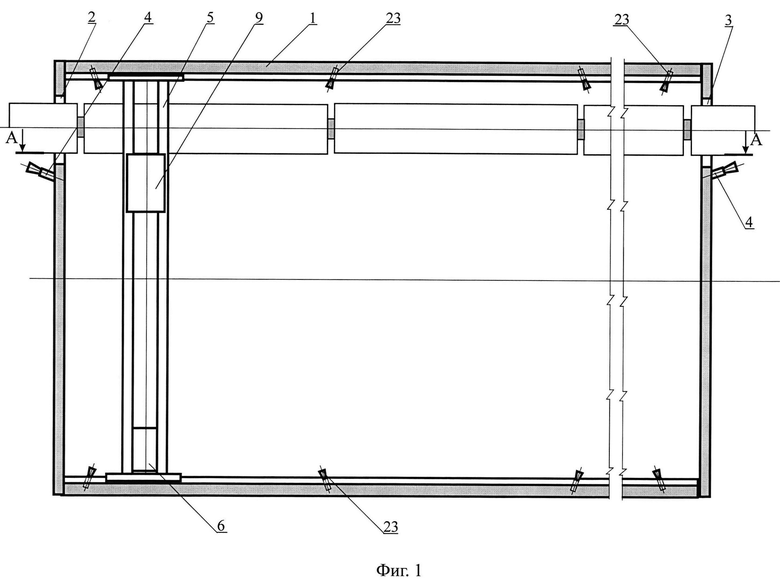

На фиг. 1 - представлен план здания приема металлолома с размещенным мостовым краном.

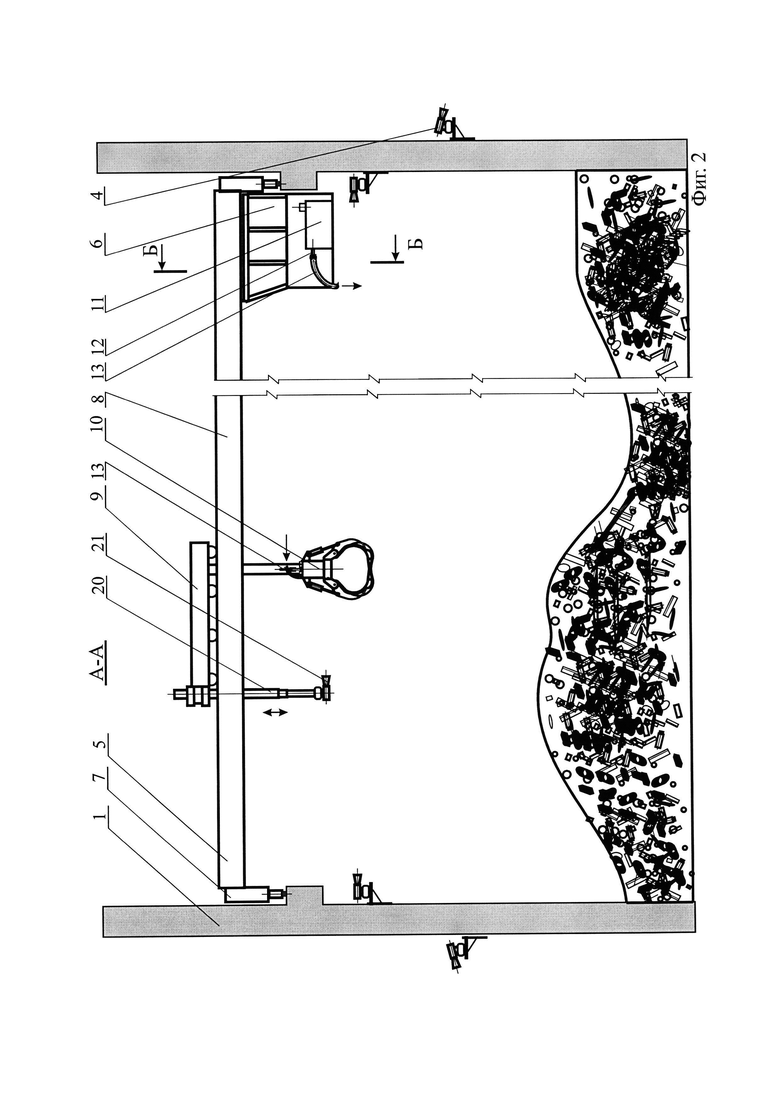

На фиг. 2 - представлен разрез по А-А на фиг. 1.

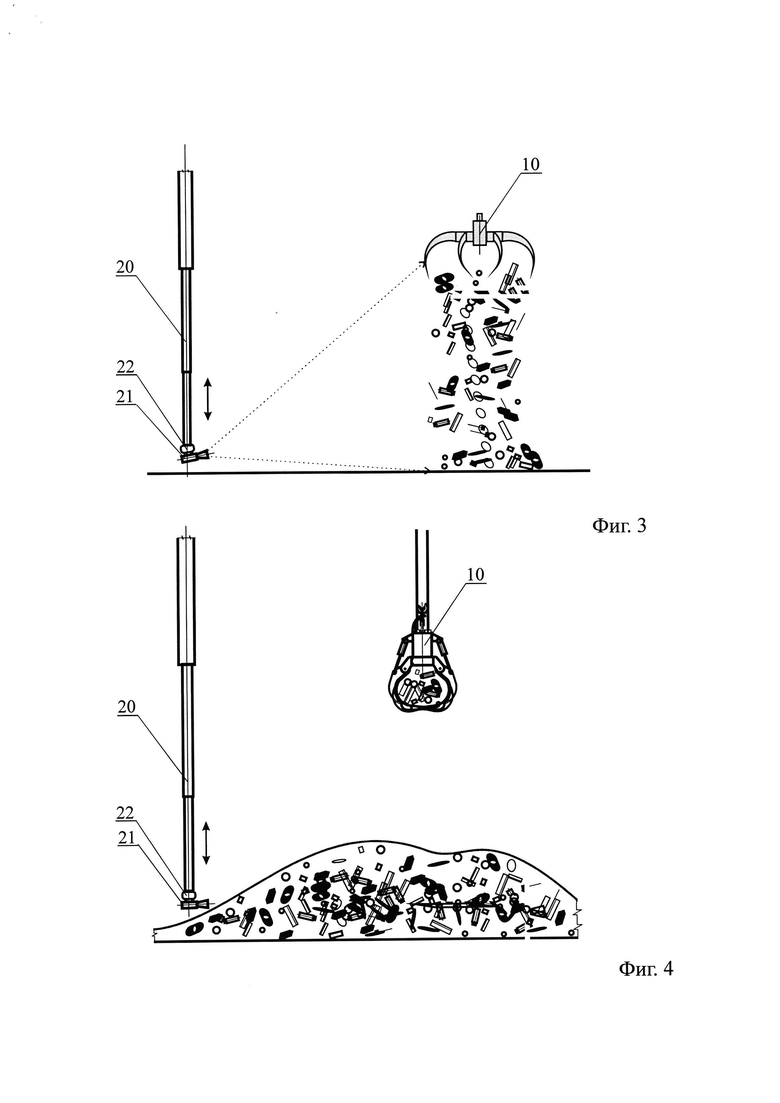

На фиг. 3 - показан оптимальный ракурс съемки тепловизионной камерой момента выгрузки металлолома из грейфера на пол здания приема металлолома.

На фиг. 4 - показано положение тепловизионной камеры перед препятствием в виде рельефа, лежащего металлолома (возвышение, бугор и прочее).

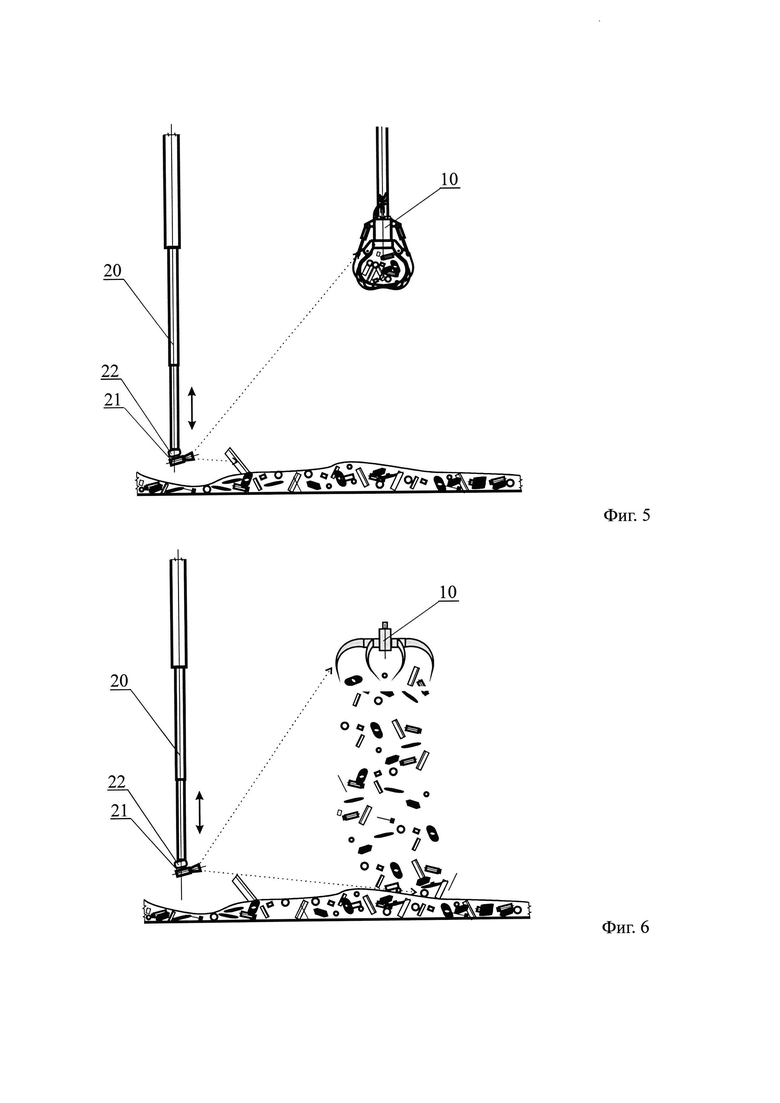

На фиг. 5 - показано положение тепловизионной камеры перед препятствием в виде выступающего на поверхности элемента металлолома: уголка, патрубка, швеллера и прочее.

На фиг. 6 - показано изменение ракурса тепловизионной камеры в варианте с препятствием в виде выступающего на поверхности элемента металлолома: уголка, патрубка, швеллера и прочее.

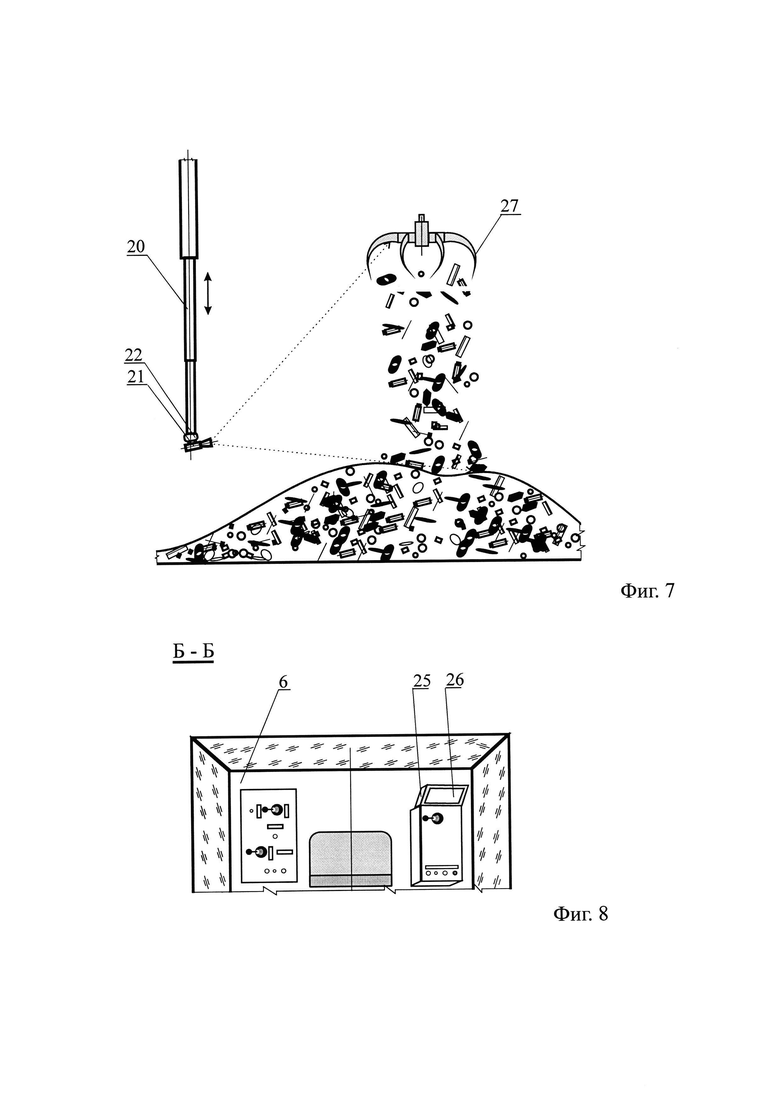

На фиг. 7 - показано изменение ракурса тепловизионной камеры в варианте с препятствием в виде рельефа, лежащего металлолома (возвышение, бугор и прочее).

На фиг. 8 - показан разрез по Б-Б на фиг. 2.

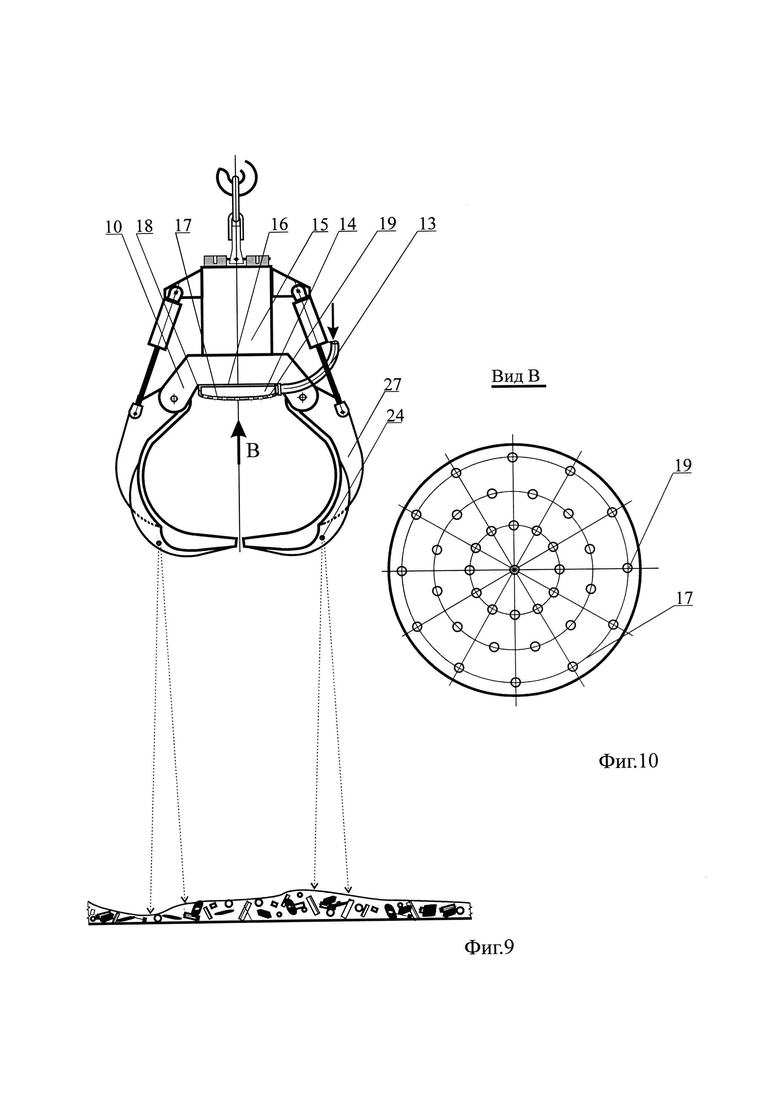

На фиг. 9 - показан грейфер с закрепленным на его корпусе коллектором в нижней пластине которого выполнены форсунки.

На фиг. 10 - показан вид-В на нижнюю пластину коллектора.

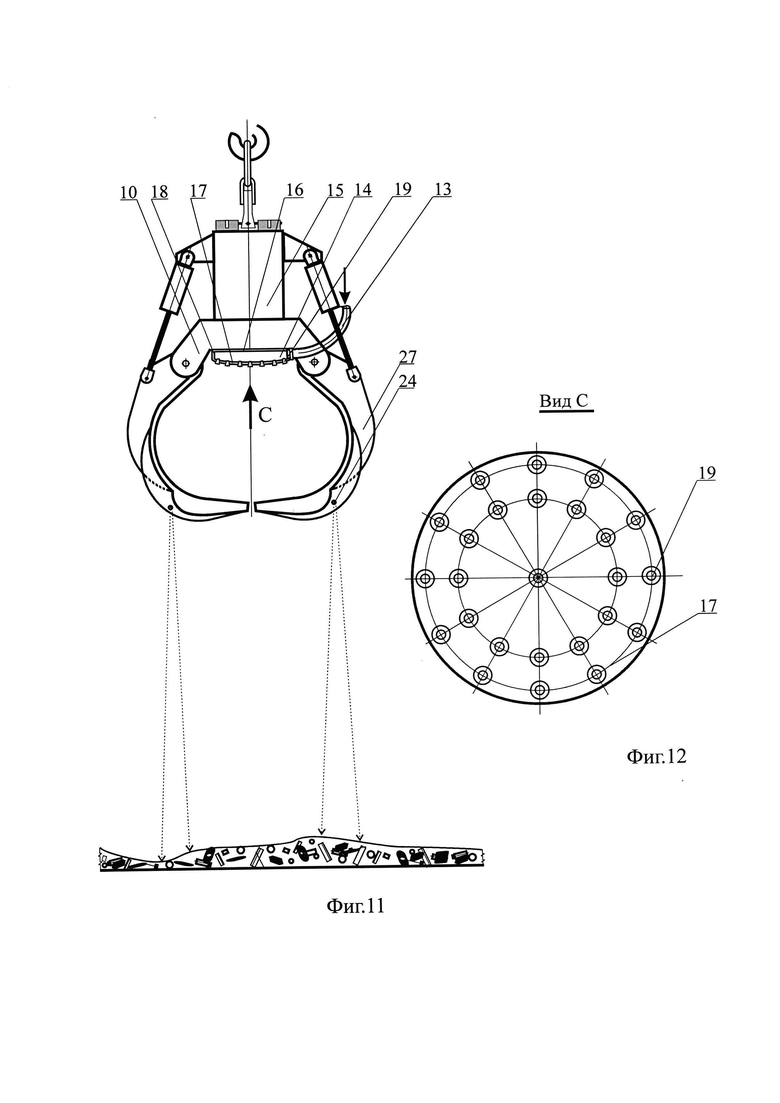

На фиг. 11 - показан грейфер с закрепленным на его корпусе коллектором в нижнюю пластину которого встроены форсунки.

На фиг. 12 - показан вид С на нижнюю пластину коллектора.

Предложенное техническое решение задачи состоит из здания приема металлолома 1 с въездными 2 и выездными воротами 3 рулонного типа, над которыми установлены видеокамеры регистрации 4 прибывающего железнодорожного состава (фиг. 1). Вдоль длинной стороны здания приема металлолома 1, по подкрановым путям, перемещается мостовой кран 5 состоящий из кабины машиниста 6, концевых балок 7 и моста 8 с установленной на нем тележкой 9 с грейфером 10 (фиг. 2). Рядом с кабиной машиниста 6 установлен парогенератор 11 выпускной патрубок 12 которого связан армированным шлангом 13 с коллектором 14 закрепленным на корпусе 15 грейфера 10 (фиг. 9 и фиг. 11).

Коллектор 14 выполнен в виде верхней и нижней пластины 16 и 17 соответственно, связанных обечайкой 18, при этом нижняя пластина 17 выполнена в виде полусферы в которой выполнены форсунки 19. Форсунки 19 могут быть как встроенными, то есть выполнены индивидуально, а затем закреплены в нижней пластине 17 (фиг. 12), так и выполнены непосредственно на нижней пластине 17 (фиг 10).

На тележке 9 закреплена вертикально размещенная телескопическая направляющая 20 с механизмом ее выдвижения (не показано) в нижней части которой закреплена тепловизионная камера 21 снабженная системой автоматического слежения 22 (фиг. 2 и фиг. 7). Механизм выдвижения телескопической направляющей 20 может быть выполнен в виде трос блочной, реечной, гидро/пневмо и прочее передачи.

По длинной стороне здания приема металлолома 1 с обоих его сторон, вдоль подкрановых путей размещены видеокамеры контроля 23 выгрузки металлолома, снабженные системой автоматического слежения (не показано).

Для осуществления выгрузки металлолома с заданной высоты, грейфер 10 снабжен датчиком расстояния 24 (фиг. 9 и фиг. 11). Видеокамеры регистрации 4, видеокамеры контроля 23, тепловизионная камера 21 и датчик расстояния 24 информативно связанны с блоком обработки данных 25 и монитором 26 которые могут быть размещены как в кабине машиниста 6 (фиг. 8), так и офисе (не показано), или в обоих вышеуказанных местах. Используемый парогенератор 11 может быть дизельного, электро или иного исполнения.

Информативная связь может быть, как проводной, так и с использованием беспроводной локальной сети, например, Wi-Fi.

Предложенное техническое решение задачи работает следующим образом.

По прибытии железнодорожного состава видеокамеры регистрации 4 установленные над въездными воротами 2 производят его регистрации. По мере продвижения железнодорожного состава вдоль здания приема металлолома 1 видеокамеры контроля 23 считывают с борта каждого железнодорожного вагона его регистрационный номер, а программное обеспечение офисного компьютера (не показано) создает на каждый из вагонов паспорт разгрузки с вводимой в него информацией по объему поставленного металлолома, степени запыленности, процентному содержанию неметаллических включений и наличию объектов наполненных веществами в твердом жидком или газообразном состоянии.

Разгрузка каждого вагона состоит из двух этапов.

1. Первичный контроль процентного содержания неметаллических включений в металлоломе вагона.

2. Непосредственно выгрузка вагона с периодической проверкой процентного содержания неметаллических включений в металлоломе вагона и регистрацией его объема.

После получения команды на разгрузку, машинист поднимает грейфер 10 в верхний уровень и включив двигатель мостового крана 5 осуществляет его перемещение к заданному вагону. Блок обработки данных 25 получивший информацию с датчика включения двигателя (не показано) выдает команду механизму выдвижения телескопической направляющей 20, который складывает ее в верхнем уровне. Данная операция необходима для предотвращения столкновения телескопической направляющей 20 с навешенным на ней оборудованием с препятствием, так как место выгрузки металлолома как правило имеет непрогнозируемый рельеф. В тот же момент блок обработки данных 25 включает тепловизионную камеру 21, система автоматического слежения 22 которой уловив перемещение вверх телескопической направляющей 20 направляет объектив тепловизионной камеры 21 вниз для производства съемки рельефа под ней.

После остановки мостового крана над заданным вагоном две видеокамеры контроля 23 (вначале и в конце вагона) размещенные в данной зоне благодаря системам автоматического слежения включаются и начинают регистрацию процесса выгрузки металлолома из вагона.

Первый этап выгрузки металлолома выполняется следующим образом.

Машинист размещает грейфер 10 над вагоном и раскрыв его приводные челюсти 27 опускает его на металлолом. Затем машинистом производится сжатие приводных челюстей 27, и извлечение грейфера 10 вместе с металлоломом из вагона. В момент подъема грейфера срабатывает датчик загрузки (не показан) и блок обработки данных 25 получив данную информация подает команду на подачу горячего пара из парогенератора 11.

Горячий пар из выпускной магистрали 12 парогенератора 11 по армированному шлангу 13, поступает в коллектор 14 и с высокой скоростью вырываясь из форсунок 19 разогревает металлолом, находящийся в грейфере 10.

За время операции подъема грейфера 10 из железнодорожного вагона и операции его перемещения в зону выгрузки, горячий пар, выходящий из форсунок 19 успевает нагреть металлолом на 1…2 градуса, в то время как неметаллические включения: шлак, бетонные включения и прочее нагреваются на 0,3…0,5 градуса, что обусловлено их более высокой теплоемкостью и низкой теплопроводностью.

В момент подъема грейфера 10 из вагона блок обработки данных 25 также дает команду тепловизионной камере 21, которая выравнивается, занимая горизонтальное положение и с помощью системы автоматического слежения 22 находит грейфер 10. Поиск грейфера 10 может быть осуществлен как встроенным программным обеспечением, в котором задана конфигурация грейфера 10, так и с помощью инфракрасного датчика (не показано) которым снабжается грейфер 10.

При перемещении грейфера 10 к месту выгрузки, тепловизионная камера 21 информирует об этом блок обработки данных 25, который в свою очередь выдает команду механизму выдвижения телескопической направляющей 20. Последняя выдвигается в соответствии с ранее сканированным рельефом до лежащего на полу металлолома, остановившись на расстоянии 100-150 мм от него.

Разместив грейфер 10 над местом выгрузки, машинист опускает его до момента срабатывания датчика расстояния 24 (фиг. 9 и фиг. 11). Датчик расстояния 24 работает по аналогии с датчиком парковки автомобиля, издавая сигнал при размещении грейфер 10 над местом выгрузки на высоте 1,5-1,7 метра.

Далее машинист выключает подачу горячего пара и осуществляет выдержку грейфера 10 в течении 2-5 секунд. Выдержка позволяет осуществить равномерное распределение повышенной температуры, полученное металлоломом от взаимодействия с горячим паром. В этот же момент блок обработки данных 25 получив информацию о расстоянии грейфера 10 над местом выгрузки передает ее тепловизионной камере 21 которая получив информации о позиционировании грейфера 10 выбирает наилучший ракурс для производства съемки.

Наиболее оптимальным ракурсом является съемка тепловизионной камерой 21 грейфера 10 снизу, так как при этом осуществляется максимальный видео захват включающий; место выгрузки металлолома и пространство между грейфером 10 и местом выгрузки металлолома (фиг. 5). Этот ракурс наиболее оптимальный также потому, что тепловизионная камера 21, видит грейфер 10 снизу и приводные челюсти 27 грейфера 10 в данном случае не являются препятствием для съемки. То есть она имеет максимальный обзор.

Однако на практике это может быть единичным случаем, так как, как правило между тепловизионной камерой 21 и грейфером 10 может находится препятствие в виде выступающего на поверхности элемента металлолома: уголка, патрубка, швеллера и прочее (фиг. 5).

Кроме этого возможен вариант, когда рельеф лежащего металлолома (возвышение, бугор) частично перекрывает пространство траектории падения металлолома и место его выгрузки (фиг. 4). При обнаружении тепловизионной камерой 21 подобного препятствия она выдается сигнал в блок обработки данных 25, который реагирует командой механизму выдвижения телескопической направляющей 20 на поднятие тепловизионной камеры 21. В момент, когда ее обзору ничего не будет мешать тепловизионная камера 21 вновь выдает информацию блоку обработки данных 25, который выключает механизм выдвижения телескопической направляющей 20. Это позволяет тепловизионной камере 21 получить налучший ракурс съемки.

Переменными в функции выбора оптимального ракурса съемки тепловизионной камеры 21 являются - высота расположения грейфера 10 над местом выгрузки, рельеф лежащего металлолома между тепловизионной камеры 21 и грейфером 10, а также препятствие в виде выступающего элемента металлолома.

В момент открытия приводных челюстей 27 грейфера 10 блоком обработки данных 25 подается команда на производство съемки (фиг. 6 и фиг. 7). В процессе съемки тепловизионная камера 21 осуществляется выявление немагнитных материалов, и объектов наполненных, легко воспламеняющимися или взрывоопасными веществами в твердом, жидком или газообразном состоянии. Выявление осуществляется за счет несоответствия их температуры - температуре металлолома. Кроме этого, выявление немагнитных материалов и вышеуказанных объектов осуществляется тепловизионной камерой 21 также за счет улавливаемого ей спектрального анализа инфракрасного излучения, который у металлолома и неметаллических включений и объектов наполненных, легко воспламеняющимися или взрывоопасными веществами в твердом, жидком или газообразном состоянии имеет значительное отличие.

Полученная информация анализируется в блоке обработки данных 25 и в случае выявления в металлоломе немагнитных материалов, превышающих процентное содержание более 10% блок обработки данных 24 выдает информацию на монитор 26 машиниста и офиса и в паспорт выгрузки вагона вносится рекламация. Дальнейшая работа с вышеуказанным вагоном приостанавливается до связи и решения вопроса с поставщиком металлолома.

В случае если при проведении первого этапа выгрузки металлолома наличие немагнитных материалов составляет менее 5 процентов согласно ГОСТ 2787-75, продолжение выгрузки осуществляется по второму этапу.

Второй этап выгрузки металлолома аналогичен первому, но осуществление выявления в металлоломе немагнитных материалов выполняется периодически один раз за 10-15 захватов грейфера 10 и задается программным обеспечением блока обработки данных 24. Если в процессе выгрузки по второму этапу в один из проверочных захватов грейфера 10 обнаруживается превышение допустимого процентного содержания немагнитных материалов выгрузка останавливается, и в паспорт выгрузки вагона вносится рекламация, а административно-техническая служба металлоприемной организации связывается с поставщиком для решения возникшей проблемы.

Предложенное техническое решение задачи позволяет:

- осуществлять в процессе разгрузки металлолома из железнодорожных вагонов, выявление немагнитных материалов и объектов (боеприпасов, сосудов, малых емкостей, патрубков, огнетушителей, малых газобаллонов, пневматической подвески автомобилей и прочее) наполненных, веществами, находящимися в твердом, жидком или газообразном состоянии.

- обеспечить автоматизацию процесса выявления вышеприведенных объектов и немагнитных материалов из металлолома.

- осуществлять регистрацию прибывающего железнодорожного состава и вагонов, а также контроль выгрузки железнодорожных вагонов в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кран-манипулятор, предназначенный для выявления из металлолома немагнитных материалов и объектов, наполненных веществами в твердом, жидком или газообразном состоянии | 2019 |

|

RU2722600C1 |

| СИСТЕМА ДЛЯ ОБНАРУЖЕНИЯ И ОТБРАКОВКИ ИЗ МЕТАЛЛОЛОМА ТВЕРДО/ЖИДКО/ГАЗОНАПОЛНЕННЫХ ОБЪЕКТОВ | 2019 |

|

RU2744531C1 |

| УСТАНОВКА ДЛЯ ДОСМОТРА ОБЪЕКТОВ, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2019 |

|

RU2715812C1 |

| УСТАНОВКА ДЛЯ ДОСМОТРА ОБЪЕКТОВ, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2019 |

|

RU2715813C1 |

| ЛИНИЯ ПО ОТБРАКОВКЕ ИЗ МЕТАЛЛОЛОМА ТВЕРДО/ЖИДКО/ГАЗОНАПОЛНЕННЫХ ОБЪЕКТОВ | 2019 |

|

RU2722553C1 |

| СПОСОБ И ЛИНИЯ ПО ОТБРАКОВКЕ ИЗ МЕТАЛЛОЛОМА ТВЕРДО/ЖИДКО/ГАЗОНАПОЛНЕННЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 2019 |

|

RU2722552C1 |

| Система мониторинга состояния ленточного конвейера преимущественно для подземных наклонно/горизонтальных горных выработок | 2020 |

|

RU2743600C1 |

| Система и способ дистанционного контроля и регистрации технологических операций на транспорте | 2020 |

|

RU2744500C1 |

| КРАН СТРЕЛОВОГО ТИПА | 2006 |

|

RU2305064C1 |

| СИСТЕМА ВИДЕОНАБЛЮДЕНИЯ И ОПОВЕЩЕНИЯ ПАССАЖИРОВ НА ЭЛЕКТРОПОЕЗДЕ | 2018 |

|

RU2741152C2 |

Изобретение относится к области выявления в металлоломе, поступающем в железнодорожных вагонах, немагнитных материалов и объектов, наполненных легко воспламеняющимися или взрывоопасными веществами в твердом, жидком или газообразном состоянии, а также регистрации и контролю выгрузки массы металлического лома из железнодорожных вагонов. Система включает здание приема металлолома с въездными и выездными воротами, мостовым краном, состоящим из кабины машиниста, концевых балок и моста с установленной на нем тележкой с грейфером. Над въездными и выездными воротами здания приема металлолома установлены видеокамеры регистрации, а вдоль подкрановых путей видеокамеры контроля выгрузки металлолома. На мостовом кране установлен парогенератор, выпускной патрубок которого связан армированным шлангом с коллектором, закрепленным на корпусе грейфера и снабженным форсунками. На тележке установлена вертикально размещенная телескопическая направляющая с механизмом ее выдвижения, в нижней части которой закреплена тепловизионная камера, снабженная системой автоматического слежения, при этом в момент выгрузки металлолома тепловизионная камера изменяет ракурс съемки при обнаружении в зоне между ней и грейфером препятствия. Достигается осуществление регистрации прибывающего железнодорожного состава и вагонов, а также контроль выгрузки железнодорожных вагонов в автоматическом режиме с осуществлением при этом выявления процентного содержания неметаллических включений в металлоломе. 5 з.п. ф-лы, 12 ил.

1. Система выявления немагнитных материалов, регистрации и контроля выгрузки металлолома из железнодорожных вагонов, включающая здание приема металлолома с въездными и выездными воротами, мостовым краном, состоящим из кабины машиниста, концевых балок и моста с установленной на нем тележкой с грейфером, отличающаяся тем, что над въездными и выездными воротами здания приема металлолома установлены видеокамеры регистрации, а вдоль подкрановых путей видеокамеры контроля выгрузки металлолома на мостовом кране установлен парогенератор, выпускной патрубок которого связан армированным шлангом с коллектором, закрепленным на корпусе грейфера и снабженным форсунками, на тележке установлена вертикально размещенная телескопическая направляющая с механизмом ее выдвижения, в нижней части которой закреплена тепловизионная камера, снабженная системой автоматического слежения, при этом тепловизионная камера изменяет ракурс съемки при обнаружении в зоне между ней и грейфером препятствия.

2. Система по п. 1, отличающаяся тем, что коллектор выполнен в виде полого диска, состоящего из верхней и нижней пластин, связанных обечайкой, при этом нижняя пластина имеет вид полусферы, в которой выполнены форсунки.

3. Система по п. 2, отличающаяся тем, что форсунки закреплены в нижней пластине.

4. Система по п. 1, отличающаяся тем, что механизм выдвижения телескопической направляющей выполнен в виде трособлочной, реечной или гидро/пневмопередачи.

5. Система по п. 1, отличающаяся тем, что грейфер снабжен датчиком расстояния.

6. Система по п. 1, отличающаяся тем, что видеокамеры контроля снабжены системой автоматического слежения, обеспечивающей выборочный видеозахват одного из двух близлежащих железнодорожных вагонов.

| KR 0200313698 Y1, 10.10.2003 | |||

| Дифференциально-максимальный пожарный извещатель | 1935 |

|

SU49953A1 |

| DE 4315005 A1, 10.11.1994 | |||

| US 4456132 A1, 26.06.1984. | |||

Авторы

Даты

2020-07-14—Публикация

2020-01-21—Подача