Предложенное техническое решение задачи относится к системе для контроля безопасной и безаварийной работы ленточных конвейеров и может быть использовано преимущественно в подземных горизонтальных или наклонных горных выработках горнодобывающей промышленности. Использование ленточных конвейеров в условиях подземной добычи обусловлено быстрым износом его рабочих элементов, в частности роликоопор и конвейерной ленты. Выход из строя роликоопор происходит при потере работоспособности подшипникового узла ролика в результате последний нагревается, после чего его температурное воздействие отрицательно сказывается на ленте. Кроме этого, при заклинивании подшипникового узла ролика роликоопоры, он прекращает вращаться, оказывая торможение и нагрев ленты.

Воздействие на ленту происходит также за счет транспортируемого сыпучего продукта, которое проявляется в образовании на поверхности ленты очагов износа. По мере эксплуатации очаг износа растет и превращается в кусок болтающегося отрезка ленты. Отслоившийся кусок ленты двигаясь на конвейере цепляется за его рабочие элементы препятствуя движению ленты, увеличивая нагрузку на привод и уменьшая эффективность работы конвейера.

Кроме этого, эксплуатация ленточного конвейера в таком состоянии опасна в связи с возможностью травматизма персонала от непрогнозируемой траектории болтающегося куска ленты.

Использование тепле/видеокамер для мониторинга состояния элементов ленточного конвейера в условиях горных выработок крайне затруднительно из-за большой пыле запыленности. Поэтому состояние ленты конвейера более надежней производить механическими устройствами поскольку их эффективность работы меньше подвержена воздействию среды (пыли).

Известна «Система и способ контроля, подвергаемого износу покрытия изделия, в частности, покрытия конвейерной ленты, а также изделие с подвергаемым износу покрытием» (см. патент 2228289 от 10.05.2004 г.).

В данном изобретении в покрытие ленты заделан ферромагнитный слой с высокой магнитной проницаемостью, который экранирует включенный в конвейерную ленту ответчик от электромагнитного поля, пока он не будет поврежден вследствие износа. Приемопередающее устройство распознает износ на основании приема данных с ответчика, поскольку в этом случае ферромагнитный слой поврежден на большой площади.

К недостатку данного изобретения следует отнести то, что в конвейерную ленту по всей ее длине с равномерными интервалами необходимо встроить ответчики, каждый из которых экранирован ферромагнитным слоем. А это означает перенастройку производства транспортерных лент, что обусловлено значительными капиталовложениями.

Наиболее близким к заявленному техническому решению задачи является (см. www.rope-switch.com, KiepeElectric, «Устройство контроля состояния конвейерной ленты»).

Данное устройство контроля состояния конвейерной ленты размещается между верхними роликоопорами, при этом поперек конвейерной ленты натягивают контрольный трос, один конец троса крепится к ставу конвейера, а другой крепится к фиксатору, который надевается на изолятор. В изоляторе установлен индуктивный бесконтактный выключатель или магнитный выключатель. Когда обрывок ленты зацепляет натянутый контрольный трос, фиксатор срывается с изолятора датчика, цепь размыкается, и команда с магнитного выключателя поступает в диспетчерский пункт, где решается вопрос о производстве ремонтных работ. Для обеспечения контроля всей ширины ленты систему необходимо установить, например, рядом с ведущим барабаном или за точкой сброса.

К недостатку данного устройства следует отнести то, что после его срабатывания, вновь осуществить его подключение можно только после остановки ленточного конвейера и монтажа устройства.

Кроме этого, данное устройство регистрирует только нерабочую поверхность ленты.

Также после нахождения, месторасположения очага износа, ремонтной бригаде приходится перемещать ремонтное оборудование к месту износа ленты. Все это приводит к трудозатратам и увеличении времени на производство ремонтных работ.

Кроме этого указанное устройство не предусмотрено для выявление вышедших из строя роликов верхней или нижней роликоопор.

Техническим результатом предложенного технического решения задачи является повышение безопасности проходческих работ за счет снижения травматизма из-за непрогнозируемой траектории болтающегося куска ленты конвейера, возникающего при появлении на ленте конвейера очагов износа.

Также техническим результатом является обеспечение контроля за возникновением очагов износа рабочей и нерабочей поверхности ленты.

Кроме этого техническим результатом также является обеспечение планового производства работ по ремонту роликов роликоопор и ленты конвейера, что обеспечивает увеличение срока эксплуатации ленточного конвейера.

Также к техническому результату относится снижение времени и трудозатрат при производстве ремонтных работ за счет того, что отпадает необходимость перемещения ремонтного оборудования и инструментов в зону ремонта, так как очаг износа ленты перемещают в зону размещения ремонтного оборудования.

Технический результат достигается тем, что в системе мониторинга, состояния ленточного конвейера преимущественно для подземных наклонно/горизонтальных горных выработок, включающая приводной, натяжной и отклоняющий барабаны охваченные лентой, верхние и нижние роликоопоры и устройство регистрации износа с бесконтактным выключателем закрепленное на раме приводного механизма под нерабочей поверхностью ленты, с двух сторон конвейера по всей его длине, с заданным шагом, размещена система тепло/видео наблюдения, а устройство регистрации износа выполнено в виде цельнолитых верхнего и нижнего роликов со смещенным центром масс в диаметральном сечении, установленных соответственно, к рабочей и нерабочей поверхности ленты с зазором, достаточным для взаимодействия с очагом износа, при этом цельнолитой верхний ролик размещен над отклоняющим барабаном, а нижний в непосредственной близости от него, причем в качестве бесконтактного выключателя использованы датчики угла поворота взаимодействующие с эксцентриковой осью цельнолитых верхнего и нижнего роликов, а система тепло/видео наблюдения, устройство регистрации износа и приводной барабан информативно связаны через блок управления.

Преимущественно чтобы, стык ленты был снабжен микрочипом, взаимодействующим со считывателем, а блок управления информативно фиксировал местоположение очага износа относительно стыка.

Преимущественно чтобы, датчики угла поворота через блок управления, были информативно связаны с устройством фиксации износа, например, краскопультом.

Преимущественно чтобы, устройство регистрации износа было снабжено узлом детектирования, например, контактно\бесконтактным датчиком или видеокамерой, размещенным между приводным и отклоняющим барабанами.

Преимущественно чтобы, цельнолитые верхний и нижний ролики со смещенным центром масс в диаметральном сечении были снабжены балластом, например, металлическим прутком.

Преимущественно чтобы, цельнолитые верхний и нижний ролики со смещенным центром масс в диаметральном сечении были снабжены эксцентриковой осью.

Преимущественно чтобы, цельнолитые верхний и нижний ролики со смещенным центром масс в диаметральном сечении были снабжены эксцентриковой осью и балластом и были выполнены из полимерного или композитного материала.

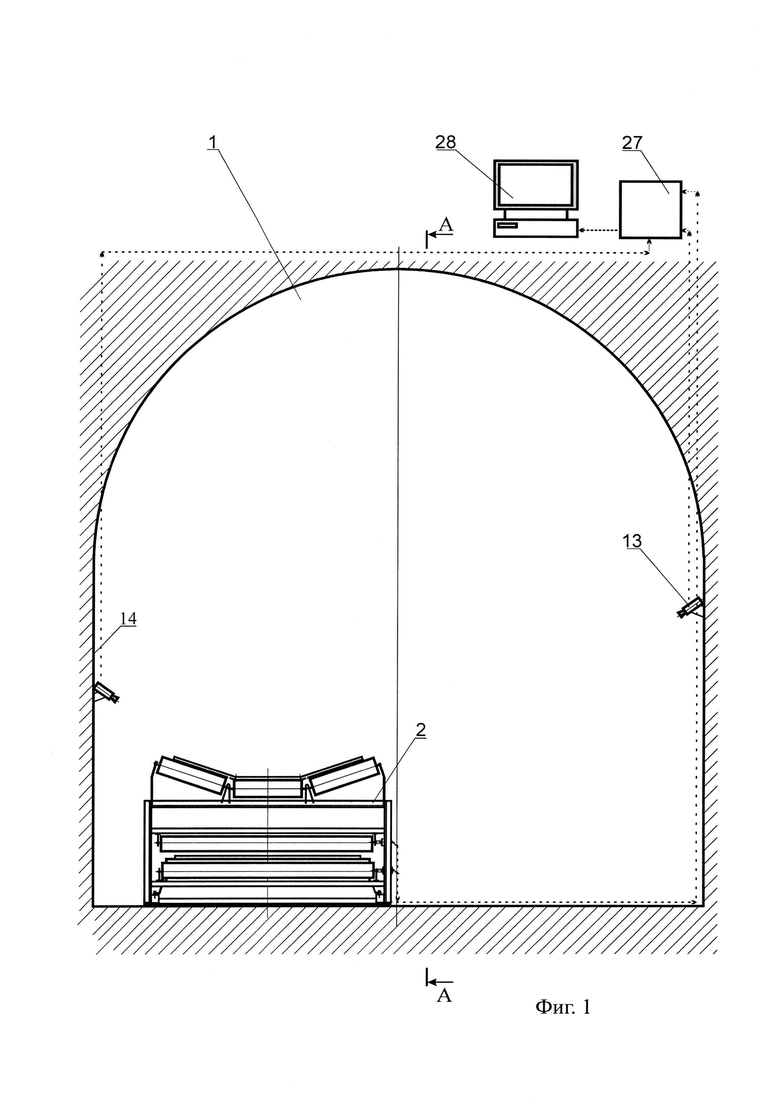

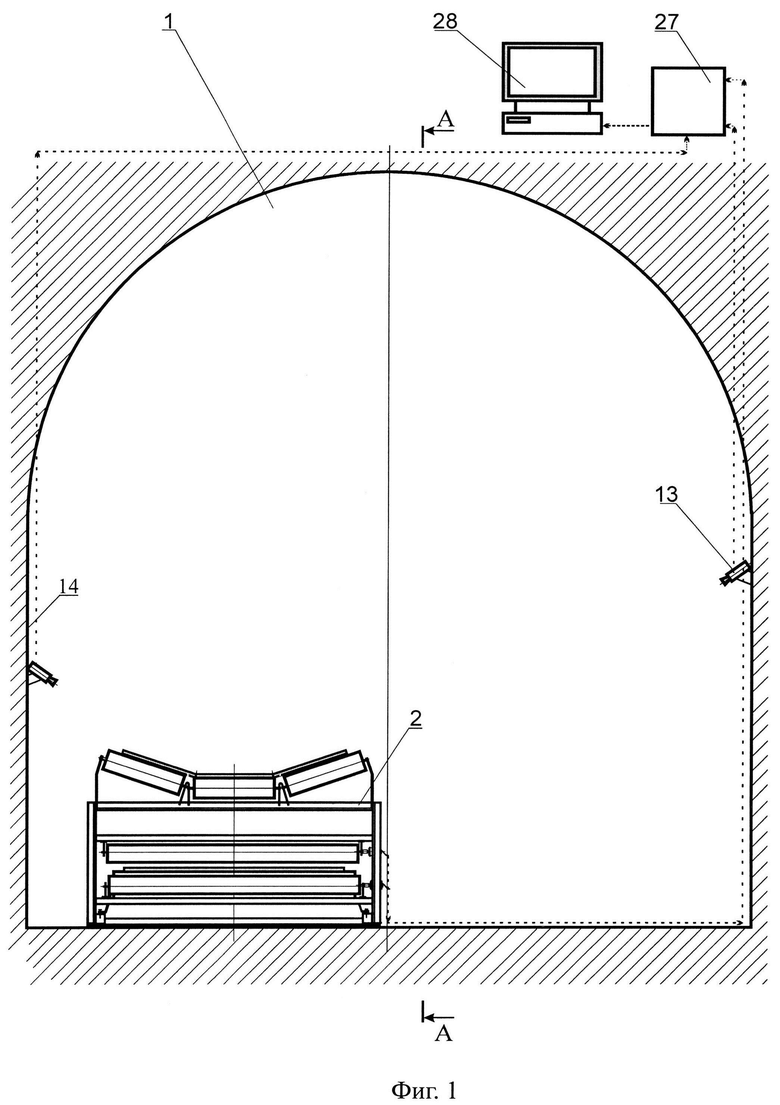

На фиг. 1 - представлен разрез подземной выработки.

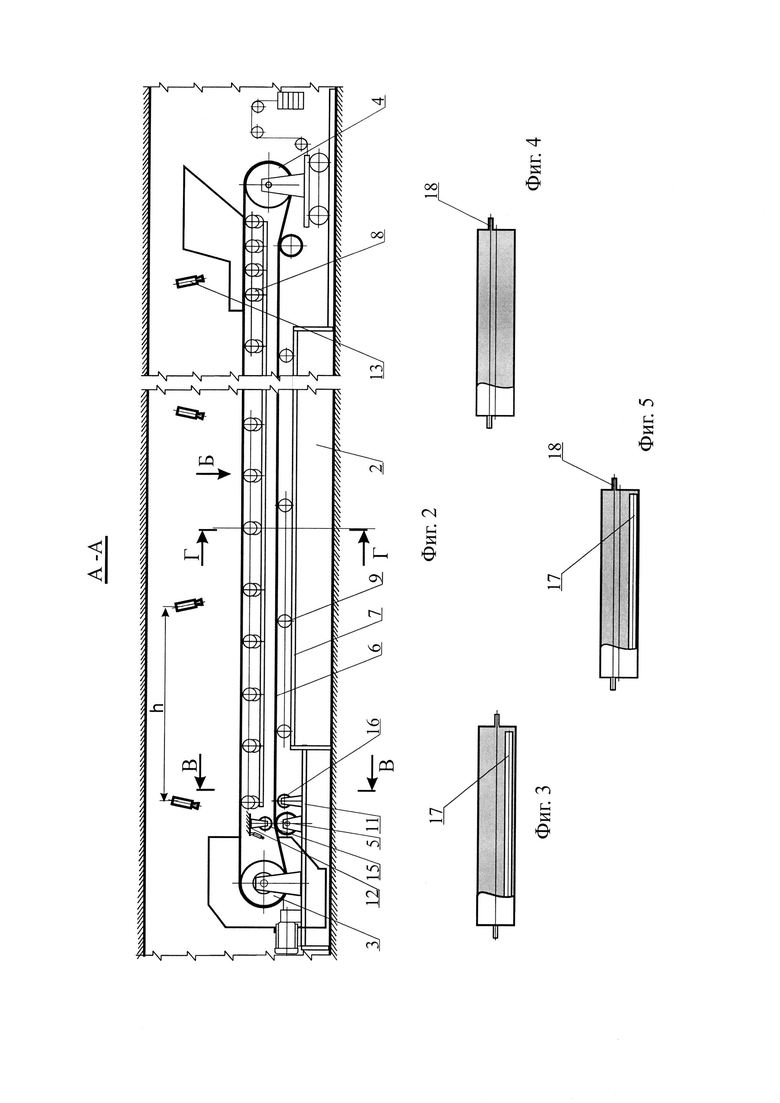

На фиг. 2 - показан разрез по А-А, на фиг. 1.

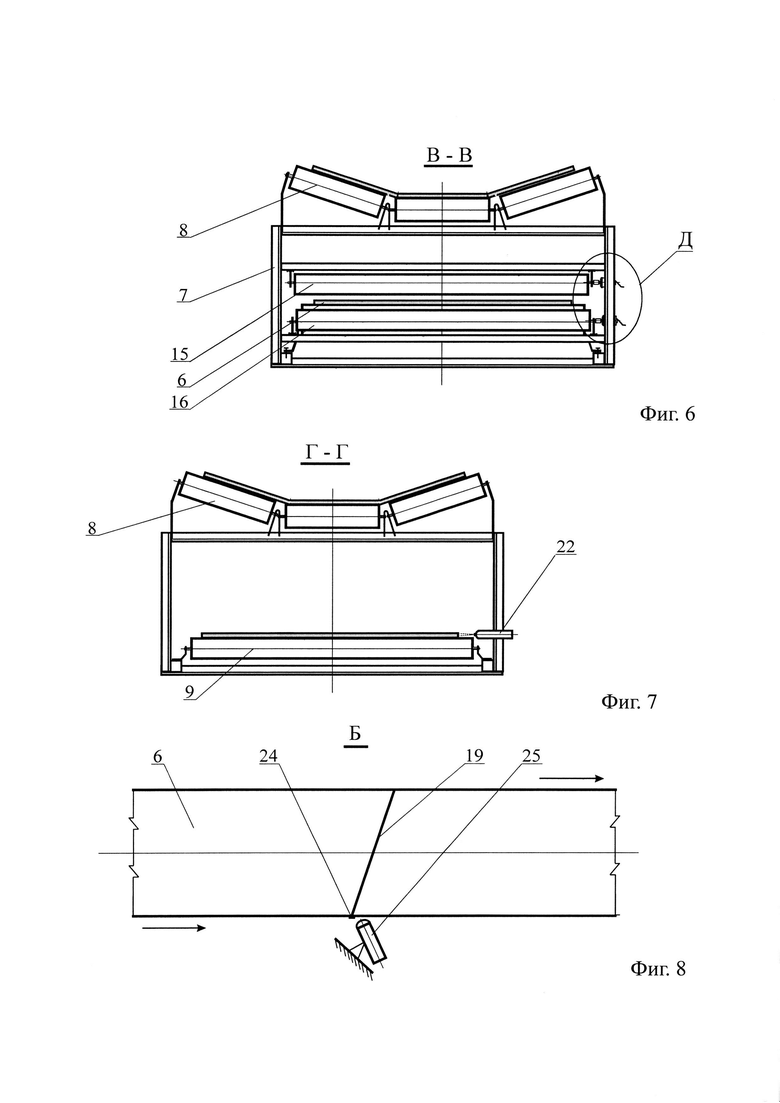

На фиг. 3 - показан цельнолитой ролик со смещенным центром масс в диаметральном сечении снабженный балластом.

На фиг. 4 - показан цельнолитой ролик со смещенным центром масс в диаметральном сечении с эксцентриковой осью.

На фиг. 5 - показан цельнолитой ролик со смещенным центром масс в диаметральном сечении с эксцентриковой осью и балластом.

На фиг. 6 - показан разрез по В-В, на фиг. 2.

На фиг. 7 - показан разрез по Г-Г, на фиг. 2.

На фиг. 8 - показан вид - Б, на конвейерную ленту, на фиг. 2 (узлы ленточного конвейера условно не показаны).

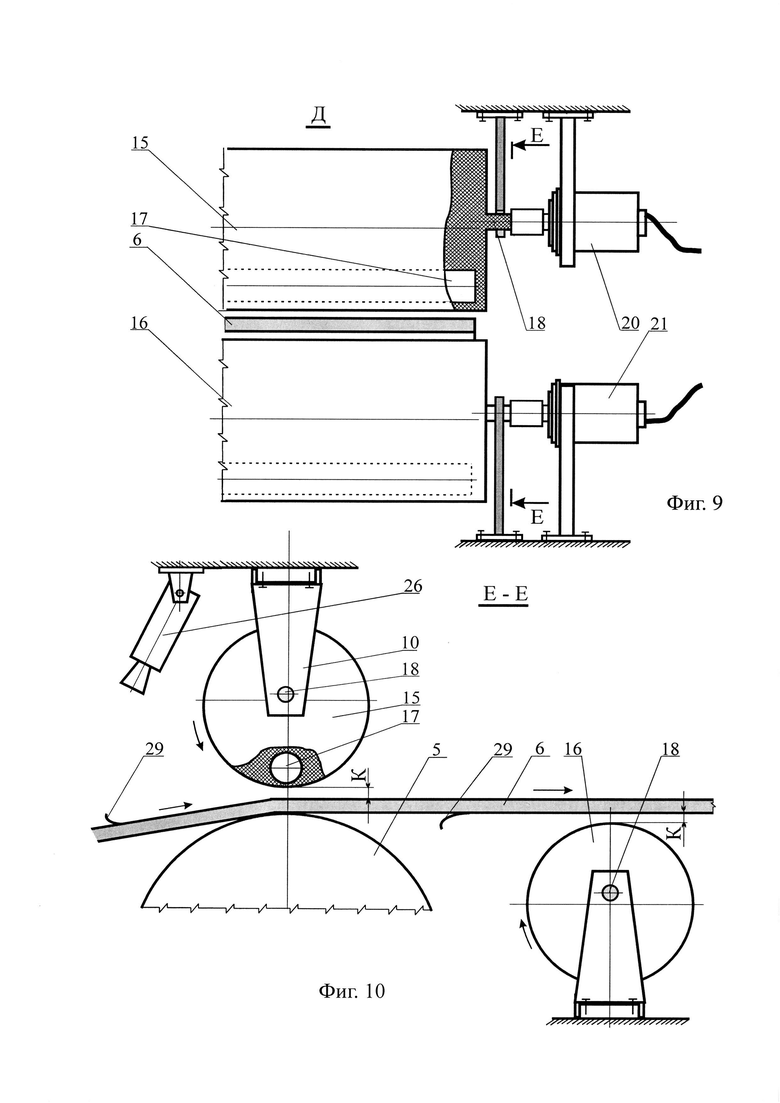

На фиг. 9 - показано место - Д, на фиг. 6.

На фиг. 10 - представлен разрез по Е-Е, на фиг. 9.

Система мониторинга подземной наклонной или горизонтальной горной выработки 1 состоит из ленточного конвейера 2 (фиг. 1) включающего приводной, натяжной и отклоняющий барабаны 3, 4 и 5 - соответственно, охваченные лентой 6 (фиг. 2). На ставе 7 ленточного конвейера 2 размещены: желобчатые верхние и прямые нижние роликоопоры 8 и 9, соответственно. На стойках 10 рамы приводного механизма 11 закреплено устройство регистрации износа 12 ленты 6 (фиг. 2 и фиг. 10).

В систему мониторинга состояния ленточного конвейера 2 также входит система тепло/видео наблюдения 13, размещенная с обоих сторон ленточного конвейера 2 с шагом - h, достаточным для визуализации верхних и нижних роликоопор 8 и 9, по всей его длине. Система тепло/видео наблюдения 13 может быть закреплена как на консолях (не показано) става 7 ленточного конвейера 2, с обоих его сторон, так и на стенах 14 подземной горной выработки 1 (фиг. 1). Шаг системы тепло/видео наблюдения 13 определяется углом визуализации используемых тепло/видео камер.

Устройство регистрации износа 12 ленты 6 выполнено в виде цельнолитых верхнего и нижнего роликов 15 и 16 со смещенным центром масс в диаметральном сечении (фиг. 9 и фиг. 10).

Цельнолитые верхний и нижний ролики 15 и 16 со смещенным центром масс в диаметральном сечении могут быть выполнены в трех вариантах:

1. В виде цельнолитого ролика с балластом 17, например, металлическим прутком (фиг. 3).

2. В виде цельнолитого ролика с эксцентриковой осью 18 (фиг. 4).

3. В виде цельнолитого ролика с эксцентриковой осью 18 и балластом 17 (фиг. 5).

Из трех вышеуказанных вариантов наиболее эффективен третий вариант, в котором цельнолитые верхний и нижний ролики 15 и 16, могут быть выполнены из полимерного или композитного материала с влитым в него балластом 17 (фиг. 5).

Цельнолитые верхний и нижний ролики 15 и 16 при монтаже устанавливаются с зазором -К относительно ленты 6, при этом цельнолитой верхний ролик 15 размещается над отклоняющим барабаном 5, а цельнолитой нижний ролик 16 в непосредственной близости от него (фиг. 10).

Размещение цельнолитых верхнего и нижнего роликов 15 и 16, над отклоняющим барабаном 5 и в непосредственной близости от него, в зоне приводного барабана 3 обусловлено минимальной вибрацией ленты 6 в данной зоне.

Зазор -К, выбирается опытным путем в пределах от 3-15 мм и зависит от качества стыка 19 ленты 6.

Эксцентриковая ось 18, цельнолитых верхнего и нижнего ролика 15 и 16, взаимодействует через муфту с датчиками угла поворота 20 и 21, например, эндодером (фиг. 9 и фиг. 10).

Датчики угла поворота 20 и 21 получающие данные об угле поворота цельнолитых верхнего и нижнего роликов 15 и 16 информативно связаны с устройством фиксации места износа 22 (фиг. 7), например, краскопультом.

На стыке 19 ленты 6 с ее торца встроен микрочип 24 взаимодействующий со считывателем 25 (фиг. 8).

Для регистрации возникновения в зоне между приводным барабаном 3 и цельнолитым верхним роликом 15 негабарита, например, просыпа транспортируемого материала, детали или вещи, устройство регистрации износа 12 снабжено узлом детектирования 26 (фиг. 10) представляющим собой контактно\бесконтактный датчик или видеокамеру.

Блок управления 27 и монитор 28 размещены в офисном помещении вне зоны подземной горной выработки 1 (фиг. 1). Система тепло/видео наблюдения 13, устройство регистрации износа 12, узел детектирования 26 и приводной барабан 3 информативно связаны через блок управления 27.

Информативная связь может быть, как проводной, так и с использованием беспроводной локальной сети, например, Wi-Fi.

На фиг. 1 информативная связь представлена пунктирной линией со стрелками.

Предложенное техническое решение задачи работает следующим образом.

Система тепло/видео наблюдения 13, размещенная с обоих сторон ленточного конвейера 2 с шагом - h (фиг. 1 и фиг. 2), кроме осуществления контроля за безопасностью работ, также осуществляет наблюдение за изменением температурного режима верхних и нижних роликов роликоопор 8 и 9. Выход из строя роликов роликоопор в большинстве своем происходит из-за потери работоспособности подшипников. В результате ролик роликоопоры начинает буксовать, тормозить, а это приводит к его нагреванию. При изменении температуры ролика верхних или нижних роликоопор 8 или 9, система тепло/видео наблюдения 13, выявляет ролик, имеющий температуру более 60 градусов и выдает информацию в блок управления 27, который определяет его местоположение в подземной горной выработке 1, по номеру предварительно обозначенных роликоопор. Эти данные поступают на монитор 28, а оператор дает задание на плановую замену вышедшего из строя ролика. Выбор температуры в 60 градусов обусловлен началом отрицательного воздействия на материал ленты 6.

Кроме визуализации изменения температурного режима роликов роликоопор 8 или 9, система тепло/видео наблюдения 13, с помощью тепловизоров регистрирует изменение температуры рабочих узлов ленточного конвейера 2 и при необходимости выдает информацию на монитор 28 компьютера.

При износе ленты 6 ленточного конвейера 2 имеет место отслоение ее слоя, первоначально имеющее небольшие размеры. Дальнейшая эксплуатация приводит к росту образовавшегося очага износа 29 ленты 6 (фиг. 10), который доходит до размеров более одного метра и выглядит как болтающаяся полоса (не показано). Данная полоса цепляется за элементы става 7 и роликоопоры ленточного конвейера 2 создавая сопротивление движению ленты 6 и увеличивая вероятность травматизма персонала.

Износ ленты 6 может происходить также за счет воздействия транспортируемого сыпучего продукта, который проявляется в виде пореза или потертости ленты 6.

Функциональная задача цельнолитых верхнего и нижнего роликов 15 и 16 это выявление очага износа 29 ленты 6. Так цельнолитой верхний ролик 15 размещенный над отклоняющим барабаном 5 осуществляет регистрацию наличия очага износа 29 ленты 6 на нерабочей поверхности ленты 6, а цельнолитой нижний ролик 16 размещенный в непосредственной близости с отклоняющим барабаном 5 регистрирует наличие очага износа 29 на рабочей поверхности ленты 6.

При появлении на ленте 6 ленточного конвейера 2 минимального очага износа 29 на нерабочей поверхности ленты 6, тот выступая за габариты толщины ленты, проходя под цельнолитым верхним роликом 15, задевает его. В результате цельнолитой верхний ролик 15 поворачивается на определенный угол. Данные об угле поворота поступают в датчик угла поворота 20, а с него в блок управления 27. Последний передает информацию монитору 28 и выдает команду устройству фиксации места износа 22, например, краскопульту, который дает одноразовый, кратковременный импульс помечая место очага износа 29 на ленте 6 (фиг. 7).

Для облегчения поиска очага износа 29 на ленте 6, устройством фиксации места износа 22 (краскопультом) делается метка с ее торца.

После взаимодействия с очагом износа 29 цельнолитой верхний ролик 15, совершив один-два колебания возвращается в исходное положение (эффект Ваньки-встаньки).

Работа цельнолитого нижнего ролика 16 построена по аналогии с работой цельнолитого верхнего ролика 15, но информацию об его угле поворота получает датчик угла поворота 21 (энкодер).

Сигналы, полученные блоком управления 27 от датчиков угла поворота 20 и 21 могут быть разбиты на три составляющих определяемых углом поворота цельнолитых верхнего и нижнего роликов 15 и 16.

Например, если в программном обеспечении блока управления 27 задано выдача соответствующей команды каждые 15 градусов, то в этом случае три составляющие сигналов получаемые от цельнолитых верхнего и нижнего роликов 15 и 16 будут приходится на 15, 30 и 45 градусов поворота датчиков угла поворота 20 и 21 (энкодеров).

Углы поворота датчиков угла поворота 20 и 21, при которых блок управления 27 выдает команды задается опытным путем.

Так при взаимодействии очага износа 29 с цельнолитыми верхним или нижним роликом 15 или 16 в результате которого один из них повернулся на более чем 15 градусов, один из датчиков угла поворота 20 или 21 информирует об этом блок управления 27, а последний выдает команду устройству фиксации места износа 22 (краскопульту). В тоже время на мониторе 29 высвечивается информация об появлении очага износа 29 ленты 6.

По мере выработки ленты 6 очаг износа 29 будет увеличиваться и в один из моментов цельнолитые верхний или нижний ролик 15 или 16 развернется на угол более 30 градусов. В этом случае блок управления 27 выдаст команду на монитор 28 о необходимости подготовки к плановым работам по ремонту ленты 6. Данная информация поступит в отдел планирования и в ремонтную бригаду.

В случае непредвиденных обстоятельств, вызванных непрогнозируемым увеличением очага износа 29 или возникновении большой величины пореза или потертости на ленте 6 угловое отклонение цельнолитых верхнего или нижнего роликов 15 или 16 увеличится, и при его достижении более 45 градусов один из датчиком угла поворота 20 или 21 информирует об этом блок управления 27. Последний выдаст команду на монитор 28 и на остановку приводного барабана 3, так как данный угол поворота является аварийным.

Кроме этого блок управления 27 после первого сигнала полученного с датчика угла поворота 20 или 21 о появлении очага износа 29 на ленте 6 с помощью программного обеспечения, фиксирует его местоположение относительно стыка 19 ленты 6, за счет микрочипа 24 закрепленного на ее торце и взаимодействующего со считывателем 25 (фиг. 8). При каждом взаимодействии микрочипа 24 со считывателем 25, последний информирует блок управления 27 о месте нахождения стыка 19 ленты 6. Оператор получивший информацию с монитора 28 компьютера об появлении очага износа 29 дает плановое задание на производство ремонтных работ ленты 6.

В день производства ремонтных работ оператором задается в компьютер информация о месте где ремонтная бригада планирует произвести ремонтные работы. Место производства работ выбирается из условия максимального габарита, удобства и максимальной освещенности.

Производится остановка ленточного конвейера 2, при этом блок управления 27 снабженный приложением программного обеспечения остановки ленточного конвейера 2, анализируя скорость конвейера, динамику торможения приводного и натяжного барабанов 3 и 4 и ленты 6, а также положения очага износа 29 ленты 6 относительно места стыка 23 ленты 6 осуществляет выключение приводного барабана 3 ленточного конвейера 1, таким образом, чтобы очаг износа 29 оказался в запланированном месте производства ремонтных работ.

При непредвиденных обстоятельств, например, попадания детали, вещи или транспортируемого сыпучего материала в зону между приводным барабаном 3 и цельнолитым верхним роликом 15, узел детектирования 26 обнаружив его подаст сигнал в блок управления 27, а последний остановит приводной барабан 3 ленточный конвейер 2 и выдаст информацию о причине остановки ленточного конвейера 2 на монитор 28.

Узел детектирования 26 может представлять собой контактно\бесконтактным датчик или видеокамеру информативно связанные с блоком управления 27. Узел детектирования 26 может иметь как верхнее размещение (фиг. 10), так и боковое с одной из сторон ленточного конвейера 2 (не показано).

Предложенное техническое решение задачи позволяет:

- обеспечить контроль за возникновением очагов износа рабочей и нерабочей поверхности ленты;

- повысить безопасность проходческих работ за счет снижения травматизма из-за возникновения отслоившихся очагов износа ленты конвейера;

- обеспечить выявление вышедших из строя роликов верхней и нижней роликоопор и спланировать производство работ по их ремонту;

- обеспечить снижение времени и трудозатрат при производстве ремонтных работ за счет изменения технологии производства ремонтных работ - не ремонтное оборудование доставляется к месту производства работ (очагу износа), а осуществляют перемещение места производства работ (очаг износа) в зону размещения ремонтного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система выявления немагнитных материалов, регистрации и контроля выгрузки металлолома из железнодорожных вагонов | 2020 |

|

RU2726576C1 |

| ЛИНИЯ ПО ОТБРАКОВКЕ ИЗ МЕТАЛЛОЛОМА ТВЕРДО/ЖИДКО/ГАЗОНАПОЛНЕННЫХ ОБЪЕКТОВ | 2019 |

|

RU2722553C1 |

| СПОСОБ И ЛИНИЯ ПО ОТБРАКОВКЕ ИЗ МЕТАЛЛОЛОМА ТВЕРДО/ЖИДКО/ГАЗОНАПОЛНЕННЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 2019 |

|

RU2722552C1 |

| Кран-манипулятор, предназначенный для выявления из металлолома немагнитных материалов и объектов, наполненных веществами в твердом, жидком или газообразном состоянии | 2019 |

|

RU2722600C1 |

| СИСТЕМА ДЛЯ ОБНАРУЖЕНИЯ И ОТБРАКОВКИ ИЗ МЕТАЛЛОЛОМА ТВЕРДО/ЖИДКО/ГАЗОНАПОЛНЕННЫХ ОБЪЕКТОВ | 2019 |

|

RU2744531C1 |

| УСТАНОВКА ДЛЯ ДОСМОТРА ОБЪЕКТОВ, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2019 |

|

RU2715812C1 |

| УСТАНОВКА ДЛЯ ДОСМОТРА ОБЪЕКТОВ, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2019 |

|

RU2715813C1 |

| Способ мониторинга состояния ленточного конвейера с модулем камеры искробезопасной машинного зрения и тепловизора | 2023 |

|

RU2803042C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛЕНТОЧНОГО КОНВЕЙЕРА С РАЗМЕЩЕНИЕМ НЕРАБОЧЕЙ ВЕТВИ ЛЕНТЫ С ВОЗМОЖНОСТЬЮ ЕЕ ВЗАИМОДЕЙСТВИЯ С РОЛИКООПОРАМИ ГРУЗОНЕСУЩЕЙ ВЕТВИ ЛЕНТ | 2010 |

|

RU2456570C1 |

| Передвижной ленточный конвейер | 1980 |

|

SU960104A1 |

Система мониторинга состояния ленточного конвейера включает приводной, натяжной и отклоняющий барабаны, охваченные лентой, верхние и нижние роликоопоры и устройство регистрации износа. С двух сторон конвейера по всей его длине, с заданным шагом, размещена система тепло/видеонаблюдения. Устройство регистрации износа выполнено в виде цельнолитых верхнего и нижнего роликов со смещенным центром масс в диаметральном сечении, и установленных к рабочей и нерабочей поверхности ленты с зазором, достаточным для взаимодействия с очагом износа. При этом цельнолитой верхний ролик размещен над отклоняющим барабаном, а нижний в непосредственной близости от него. В качестве бесконтактного выключателя использованы датчики угла поворота, взаимодействующие с эксцентриковой осью цельнолитых верхнего и нижнего роликов. Обеспечиваются контроль за возникновением очагов износа рабочей и нерабочей поверхности ленты, повышение безопасности проходческих работ, выявление вышедших из строя роликов верхней и нижней роликоопор, снижение времени и трудозатрат при производстве ремонтных работ. 6 з.п. ф-лы, 10 ил.

1. Система мониторинга состояния ленточного конвейера преимущественно для подземных наклонно/горизонтальных горных выработок, включающая приводной, натяжной и отклоняющий барабаны, охваченные лентой, верхние и нижние роликоопоры и устройство регистрации износа с бесконтактным выключателем, закрепленное на раме приводного механизма, отличающаяся тем, что с двух сторон конвейера по всей его длине, с заданным шагом, размещена система тепло/видеонаблюдения, а устройство регистрации износа выполнено в виде выполненных с возможностью поворота при контакте с очагом износа цельнолитых верхнего и нижнего роликов со смещенным центром масс в диаметральном сечении, установленных соответственно, к рабочей и нерабочей поверхности ленты с зазором, достаточным для взаимодействия с очагом износа, при этом цельнолитой верхний ролик размещен над отклоняющим барабаном, а нижний в непосредственной близости от него, причем в качестве бесконтактного выключателя использованы датчики угла поворота, взаимодействующие с эксцентриковой осью цельнолитых верхнего и нижнего роликов, а система тепло/видеонаблюдения, устройство регистрации износа и приводной барабан информативно связаны через блок управления.

2. Система мониторинга по п. 1, отличающаяся тем, что стык ленты снабжен микрочипом, взаимодействующим со считывателем, а блок управления информативно обеспечивает фиксацию местоположения очага износа относительно стыка.

3. Система мониторинга по п. 1, отличающаяся тем, что датчики угла поворота через блок управления, информативно связаны с устройством фиксации износа, например, краскопультом.

4. Система мониторинга по п. 1, отличающаяся тем, что устройство регистрации износа снабжено узлом детектирования, например, контактно/бесконтактным датчиком или видеокамерой, размещенным между приводным и отклоняющим барабанами.

5. Система мониторинга по п. 1, отличающаяся тем, что цельнолитые верхний и нижний ролики со смещенным центром масс в диаметральном сечении снабжены балластом, например, металлическим прутком.

6. Система мониторинга по п. 1, отличающаяся тем, что цельнолитые верхний и нижний ролики со смещенным центром масс в диаметральном сечении снабжены эксцентриковой осью.

7. Система мониторинга по п. 1, отличающаяся тем, что цельнолитые верхний и нижний ролики со смещенным центром масс в диаметральном сечении снабжены эксцентриковой осью и балластом и выполнены из полимерного или композитного материала.

| СИСТЕМА И СПОСОБ КОНТРОЛЯ ПОДВЕРГАЕМОГО ИЗНОСУ ПОКРЫТИЯ ИЗДЕЛИЯ, В ЧАСТНОСТИ, ПОКРЫТИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ, А ТАКЖЕ ИЗДЕЛИЕ С ПОДВЕРГАЕМЫМ ИЗНОСУ ПОКРЫТИЕМ | 1999 |

|

RU2228289C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2021-02-20—Публикация

2020-07-22—Подача