ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии получения волокнистых керамических материалов теплозащитного и теплоизоляционного назначения, в частности для изготовления плоских и фасонных изделий для горячих металлургических цехов, летательных аппаратов, энергетических установок и др.

УРОВЕНЬ ТЕХНИКИ

Керамические волокнистые материалы, сформированные оксидными, кварцевыми или стеклокерамическими волокнами, являются хорошей недорогой теплоизоляцией для горячих частей различных видов промышленных установок с рабочими температурами до 1100°С благодаря низкому удельному весу, низкому коэффициенту теплопроводности и высокой химической стойкости к окислению.

Одним из основных требований, предъявляемых к изделиям данного класса, является равномерность их тепловых свойств, которая обеспечивается равномерностью распределения волокна в керамической матрице и однородным распределением введенного при пропитке связующего. Основным способом их получения является получение суспензии волокон, формование исходной заготовки, ее пропитка связующим с последующей сушкой и обжигом.

Известен способ получения волокнистого материала на основе кварцевого волокна, по которому для получения изделия производят измельчение волокна при приготовлении водоволокнистой формовочной массы путем мокрого помола в шаровой мельнице до получения частиц волокна размером 0,1-500 мкм при концентрации волокна 20-60 вес.%, формование заготовки с последующей сушкой и обжигом (RU 2213074 C1, опубл. 27.09.2003).

Недостатком раскрытого выше способа является высокая степень повреждения волокон при помоле, снижающая удельную прочность получаемого материала. Данный способ применим к изготовлению стойких к сжатию изделий высокой плотности, от которых не требуется обеспечения высоких теплоизоляционных свойств в сочетании с малым весом и высокой стойкостью к вибрационным нагрузкам.

Из RU 2127712 C1, опубл. 20.03.1999 известен способ получения теплоизоляционного материала отливом и обезвоживанием суспензии муллитокремнеземистого волокна, 5-25 %-ного золя кремниевой кислоты с размером частиц 2-8 мкм. Двухстадийное формование теплоизоляционного огнеупорного изделия осуществляют отливом суспензии на основе минерального волокна в сетчатой форме, внутренние боковые и нижняя поверхности которой имеют профиль внешних поверхностей изделия, обезвоживанием, вакуумированием и последующей механической и термической обработкой. На первой стадии формуют оболочку изделия, а на второй менее плотную внутреннюю объемную часть изделия.

Недостатком раскрытого выше способа является принципиальное получение неравномерного по объёму материала, различающегося по всем механическим и термофизическим характеристикам.

Известен способ получения волокнистого теплоизоляционного материала на основе волокон оксида кремния, включающий получение шликера из волокон оксида кремния и связующего, содержащего коллоидный оксид кремния, крахмал и аммиачную воду, перемешивание шликера в течение 30 мин в U-образном блендере, формование плитки из шликера под давлением 0,7-1,4 атм, сушку полученной плитки в течение 18 часов при 150°С и ее обжиг при температуре до 1315°С. Усадка при обжиге составляла 25-45 об.% (US 3952083 А, опубл. 20.04.1976).

Недостатком раскрытого выше способа является слоистая структура получаемого материала, возникающая вследствие использования разбавленных суспензий при формовании плитки. Кроме того, высокая усадка в сочетании с анизотропной структурой приводит к короблению и образованию линзообразных расслоений в толще плитки, что увеличивает объем отходов при механической обработке и снижает теплоизоляционные свойства материала и его стойкость к расслаиванию.

Известен способ получения волокнистого керамического материала, включающий приготовление керамического полимерного раствора, содержащего спиртовой раствор стеклообразующих оксидов (оксиды Si, Al, Ti или Zr) с добавлением Mg или В, смешивание высокопрочных волокон (углеродных, оксида кремния, карбида кремния, бороалюмосиликатных и др.) со спиртовым раствором в количестве 0,25-2,5 г на 100 г спиртового раствора, свойлачивание смеси методом вакуумного фильтрования, сушку и обжиг полученной заготовки (US 4828774 А, опубл. 09.05.1989).

Недостатком раскрытого выше способа является необходимость работы с большим объемом керамического полимерного раствора с ограниченной жизнеспособностью. Кроме того, получение сырой заготовки методом вакуумного фильтрования из раствора с низкой концентрацией способствует укладке волокон параллельно плоскости фильтра, что приводит к образованию слоистой структуры получаемого материала, вызывает коробление заготовки при обжиге, повышенную анизотропию механических свойств, увеличивающую вероятность расслоения сформованного материала в высотном направлении.

Кроме того, из уровня техники известен способ получения волокнистого керамического материала, раскрытый в RU 2358954 C1, опубл. 20.06.2009, прототип. Способ включает диспергирование тугоплавкого волокна со связующим, получение сырой заготовки методом вакуумного фильтрования, сушку и обжиг полученной заготовки. Диспергирование тугоплавкого волокна проводят в две стадии: на первой стадии тугоплавкое волокно диспергируют в воде при концентрации волокна 0,5-1,0 мас.% до получения аспектного отношения длины волокна к диаметру l/d=50-130, затем часть воды удаляют до получения концентрации суспензии 4-8 мас.% и проводят вторую стадию диспергирования без изменения аспектного отношения длины волокна к диаметру с одновременным введением связующего. Полученную суспензию равномерно по объему укладывают в форму с вакуумным отсосом, где тщательно перемешивают и удаляют воду. Равномерная укладка волокнистой массы с одновременным ее перемешиванием перед вакуумным отсосом способствует получению равноплотной изотропной структуры материала, в которой волокна расположены не слоями, параллельными плоскости фильтра, а перемешаны во всех плоскостях. Равномерная изотропная структура полученного материала обеспечивает необходимые прочностные свойства и способствует снижению теплопроводности, сохраняя низкий удельный вес материала.

Недостатком раскрытого выше способа является использование волокон микронного диаметра, что ограничивает достижение низкой теплопроводности, а также относительно невысокая рабочая температура получаемого теплозащитного материала, ограниченная температурой 1000°С.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка простого и недорогого способа получения волокнистого керамического материала с низкой теплопроводностью, низким удельным весом, с высокой степенью равноплотности, обеспечивающей изотропные тепловые и механические свойства волокнистого керамического материала.

Техническим результатом изобретения является повышение тепловых и физико-механических характеристик волокнистого керамического материала.

Указанный технический результат достигается за счет того, что способ получения теплозащитного и теплоизоляционного волокнистого керамического материала включает получение геля тугоплавкого нановолокна при его диспергировании в жидкой среде со связующим при концентрации нановолокна 1-8 мас.%, последующее получение заготовки путем обезвоживания полученного геля тугоплавкого нановолокна до его остаточной концентрации в геле 10-20 мас.%, сушка и обжиг полученной заготовки, при этом в качестве тугоплавкого волокна применяют нановолокна из муллитокремнезема или оксида алюминия, а в качестве связующего борную кислоту или глину.

В качестве жидкой среды при диспергировании нановолокон используют воду, низшие спирты (этиловый или изопропиловый спирты).

Диспергирование осуществляют при количественном содержании связующего 3-30 мас.% от массы сухого тугоплавкого волокна.

Указанный технический результат достигается также за счет того, что теплозащитный и теплоизоляционный волокнистый керамического материал, полученный выше раскрытым способом в виде керамической плитки из тугоплавкого нановолокна диаметром 5-10 нм, имеет следующие характеристики: удельный вес - 0,5-1,0 г/см3, разноплотность - 1,0-2,0%; теплопроводность при 900°С - 0,1-0,14 Вт/м∙К; рабочая температура - 1400°С, при этом в качестве тугоплавкого волокна применяют нановолокна из муллитокремнезема или оксида алюминия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

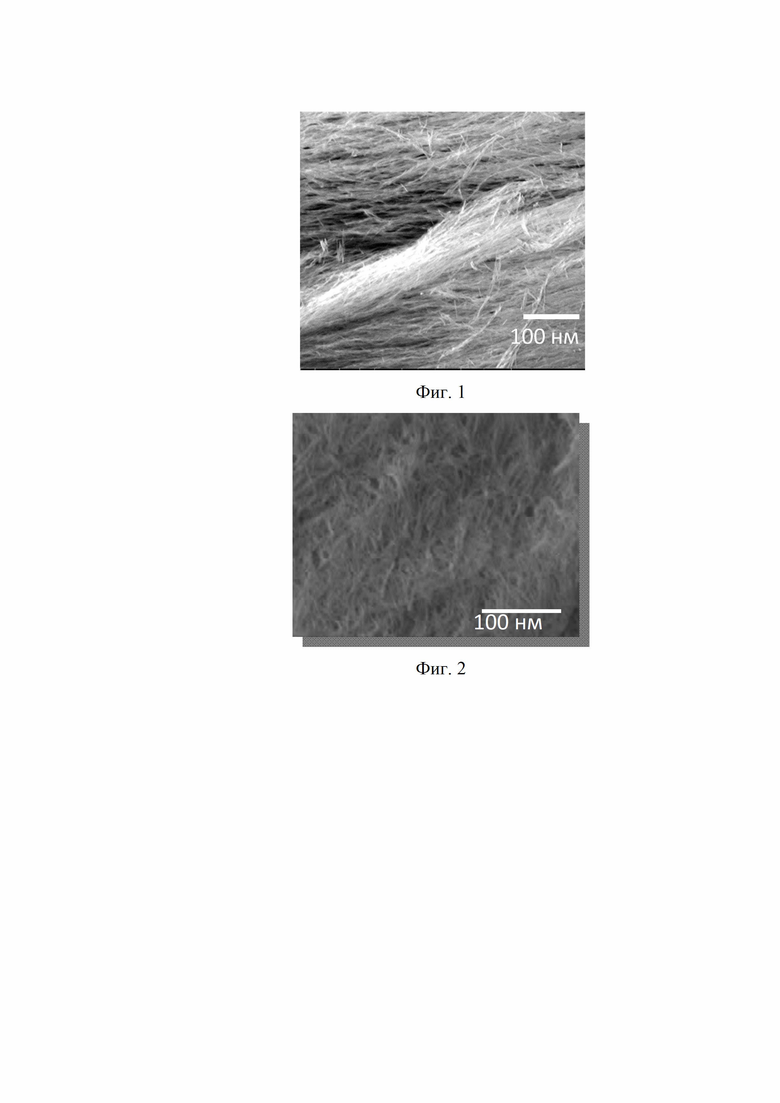

Фиг. 1 - Однонаправленное распределение нановолокон на начальном этапе осуществления способа.

Фиг. 2 - Изотропное распределение волокон в конечном материале.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для получения заявленного теплозащитного и теплоизоляционного волокнистого керамического материала в виде керамической плитки из тугоплавкого нановолокна диаметром 5-10 нм, имеющего следующие характеристики: удельный вес - 0,5-1,0 г/см3, разноплотность - 1,0-2,0 %; теплопроводность при 900°С - 0,1-0,14 Вт/м∙К; рабочая температура - 1400°С осуществляют следующим образом.

Сначала осуществляют получение геля тугоплавкого нановолокна при его диспергировании в жидкой среде (вода, этиловый или изопропиловый спирты) со связующим (борная кислота или глина) при концентрации нановолокна 1-8 мас.%. Затем осуществляют получение заготовки путем обезвоживания ранее полученного геля тугоплавкого нановолокна до его остаточной концентрации в геле 10-20 мас.%, с последующей сушкой и обжигом полученной заготовки. В качестве тугоплавкого волокна применяют нановолокна из муллитокремнезема или оксида алюминия, а в качестве связующего борную кислоту или глину. Диспергирование осуществляют при количественном содержании связующего 3-30 мас.% от массы сухого тугоплавкого волокна.

Пример 1

Для изготовления заготовки размером 50×50×50 мм взяли навеску нановолокна из муллитокремнезёма массой 200 г, добавили 20 г борной кислоты и диспергировали в воде при концентрации 7 мас. % в течение 10 мин с помощью лопастной мешалки со скоростью 500 об/мин. Полученный однородный гель обезвоживали методом естественной фильтрации в форме из полимерной фильтрующей ткани до остаточного содержания нановолокон в заготовке 10 мас. %. Полученную заготовку сушили 1 час при температуре 120°С. Обжиг проводили в течение 1 часа при температуре 800°С. Полученный спечённый полуфабрикат механически обрабатывали до получения требуемых размеров и геометрии.

Пример 2

Для изготовления заготовки размером 20×50×50 мм взяли навеску нановолокна из муллитокремнезёма массой 100 г, добавили 10 г глины и диспергировали в воде при концентрации 2 мас.% в течение 25 мин с помощью лопастной мешалки со скоростью 500 об/мин. Полученный однородный гель обезвоживали методом естественной фильтрации в форме из полимерной фильтрующей ткани до остаточного содержания нановолокон в заготовке 20 мас.%. Полученную заготовку сушили 0,5 часа при температуре 150°С. Обжиг проводили в течение 0,5 часа при температуре 800°С. Полученный спечённый полуфабрикат механически обрабатывали до получения требуемых размеров и геометрии.

Пример 3

Для изготовления заготовки размером 50×50×50 мм взяли навеску нановолокна из оксида алюминия массой 200 г, добавили 20 г борной кислоты и диспергировали в воде при концентрации 7 мас. % в течение 10 мин с помощью лопастной мешалки со скоростью 500 об/мин. Полученный однородный гель обезвоживали методом естественной фильтрации в форме из полимерной фильтрующей ткани до остаточного содержания нановолокон в заготовке 10 мас.%. Полученную заготовку сушили 1 час при температуре 120°С. Обжиг проводили в течение 1 часа при температуре 800°С. Полученный спечённый полуфабрикат механически обрабатывали до получения требуемых размеров и геометрии.

Пример 4

Для изготовления заготовки размером 50×50×50 мм навеску нановолокна из муллитокремнезёма массой 200 г, добавили 20 г борной кислоты и диспергировали в изопропиловом спирте при концентрации 7 мас.% в течение 10 мин с помощью лопастной мешалки со скоростью 500 об/мин. Полученный однородный гель обезвоживали методом естественной фильтрации в форме из полимерной фильтрующей ткани до остаточного содержания нановолокон в заготовке 10 мас.%. Полученную заготовку сушили 0,5 часа при температуре 80°С. Обжиг проводили в течение 1 часа при температуре 800°С. Полученный спечённый полуфабрикат механически обрабатывали до получения требуемых размеров и геометрии.

Пример 5 (по прототипу)

Для изготовления заготовки размером 200×200×60 мм взяли навеску кварцевого волокна 300 г, диспергировали в воде при концентрации 0,7 мас.% в течение 40 мин с помощью лопастной мешалки со скоростью 3500 об/мин до получения l/d волокна около 80, затем отфильтровали воду с помощью вакуумного отсоса до ее содержания в полуфабрикате 500 мас.%. Из полученного полуфабриката приготовили водную волокнистую суспензию с концентрацией 4,0 мас.%, в нее ввели связующее в виде водной эмульсии порошка бора и перемешивали со скоростью 1000 об/мин в течение 5 мин. Полученную однородную массу формовали методом вакуумного фильтрования на лабораторной установке с вакуумным отсосом до остаточного содержания воды в заготовке 150 мас.%. Полученную заготовку сушили 3 часа при температуре 200°С. Обжиг проводили в течение 2 часов при температуре 1200°С.

Полученные образцы были испытаны, их свойства приведены в таблице. Из таблицы видно, что материалы, полученные предлагаемым способом, имеют более низкие значения разноплотности, обладают более высокой рабочей температурой и пониженной теплопроводностью по сравнению с материалом, полученным по способу-прототипу.

Таким образом, волокнистый керамический материал, изготовленный согласно предложенному способу, обладает равноплотной изотропной структурой, низким удельным весом, низкой теплопроводностью. Способ не требует сложного оборудования и длительного технологического цикла. Материал недорогой, удовлетворяющий требованиям для его использования в качестве теплозащитного и теплоизоляционного материала многократного использования с рабочей температурой до 1400°С, в частности для изготовления облицовочных плиток печей, стаканов-кристаллизаторов и футеровки термостатирующих ковшей для жидкого металла. Кроме того, к числу достоинств этого материала следует отнести практически полное прилипание остатков расплавленного металла.

Таблица

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САМОФОРМИРУЮЩЕГОСЯ ВОЛОКНИСТОГО ВЫСОКОТЕМПЕРАТУРНОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2022 |

|

RU2791757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2358954C1 |

| БЕСПОРИСТЫЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2816157C1 |

| ТЕРМОСТОЙКИЙ ВЫСОКОПОРИСТЫЙ ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2345042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2479552C1 |

| Огнеупорный материал для футеровки обжиговых печей | 1989 |

|

SU1715781A1 |

| Способ тепловой защиты электронных модулей | 2015 |

|

RU2610715C1 |

| Способ пакетирования углеродных заготовок | 1987 |

|

SU1691300A1 |

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

| СПОСОБ ОКИСЛЕНИЯ АЛЮМИНИЯ, КАТАЛИЗАТОР ОКИСЛЕНИЯ АЛЮМИНИЯ И НАНОМАТЕРИАЛ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ (варианты) | 2017 |

|

RU2692721C2 |

Изобретение относится к технологии получения волокнистых керамических материалов теплозащитного и теплоизоляционного назначения, в частности для изготовления плоских и фасонных изделий для горячих металлургических цехов, летательных аппаратов, энергетических установок и др. Техническим результатом изобретения является повышение тепловых и физико-механических характеристик волокнистого керамического материала за счёт высокой степени равноплотности. Способ получения теплозащитного и теплоизоляционного волокнистого керамического материала включает получение геля тугоплавкого нановолокна при его диспергировании в жидкой среде со связующим при концентрации нановолокна 1-8 мас.%, последующее получение заготовки путем обезвоживания полученного геля тугоплавкого нановолокна до его остаточной концентрации в геле 10-20 мас.%, сушка и обжиг полученной заготовки. В качестве тугоплавкого волокна применяют нановолокна из муллитокремнезема или оксида алюминия, а в качестве связующего - борную кислоту или глину в количестве 3-30 мас.% от массы сухого тугоплавкого волокна. 2 н. и 2 з.п. ф-лы, 5 пр., 1 табл., 2 ил.

1. Способ получения теплозащитного и теплоизоляционного волокнистого керамического материала, включающий получение геля тугоплавкого нановолокна при его диспергировании в жидкой среде со связующим при концентрации нановолокна 1-8 мас.%, последующее получение заготовки путем обезвоживания полученного геля тугоплавкого нановолокна до его остаточной концентрации в геле 10-20 мас.%, сушка и обжиг полученной заготовки, при этом в качестве тугоплавкого волокна применяют нановолокна из муллитокремнезема или оксида алюминия, а в качестве связующего борную кислоту или глину.

2. Способ по п. 1, отличающийся тем, что в качестве жидкой среды при диспергировании нановолокон используют воду, низшие спирты.

3. Способ по п. 1, отличающийся тем, что диспергирование осуществляют при количественном содержании связующего 3-30 мас.% от массы сухого тугоплавкого волокна.

4. Теплозащитный и теплоизоляционный волокнистый керамического материал, полученный способом по любому из пп. 1-3, в виде керамической плитки из тугоплавкого нановолокна диаметром 5-10 нм, имеющий следующие характеристики: удельный вес - 0,5-1,0 г/см3, разноплотность - 1,0-2,0 %; теплопроводность при 900°С - 0,1-0,14 Вт/м∙К; рабочая температура – 1400°С, при этом в качестве тугоплавкого волокна применяют нановолокна из муллитокремнезема или оксида алюминия.

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2358954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1624851A1 |

| DE 10301669 A1, 29.07.2004 | |||

| DE 502004009486 D1, 25.06.2009 | |||

| Масса для изготовления теплоизоляционного материала | 1990 |

|

SU1784038A3 |

Авторы

Даты

2020-07-15—Публикация

2019-07-11—Подача