Изобретение относится к области получения беспористой керамики на основе диоксида циркония. Плотные прочные материалы на основе диоксида циркония обладают повышенной стойкостью к воздействию высоких температур, вибрации и механических нагрузок, что позволяет использовать их в качестве катализаторов, функциональных теплозащитных покрытий, теплоизоляторов, твердых оксидных топливных элементов, имплантатов в костные ткани, газовых сенсоров, режущего инструмента.

Известно, что одним из эффективных способов повышения физико-механических свойств керамического композита является введение в состав керамики нитевидных, волокнистых, армирующих элементов различного оксидного состава или «усов» тугоплавких соединений [Pfeifer S., Demirci P., Duran R., Stolpmann H. Synthesis of zirconia toughened alumina (ZTA) fibers for high performance materials // J. Eur. Ceram. Soc. Vol. 36. N3. 2016. P. 725-731. doi 10.1016/j.jeurceramsoc.2015.10.028; Леонов А.А., Абдульменова Е.В., Калашников М.П., Ли Ц. Влияние нановолокон Al2O3 на уплотнение, фазовый состав и физико-механические свойства композитов на основе ZrO2, полученных свободным вакуумным спеканием // Вопр. материаловед.. 2020. Т. 4. №104. C. 132-143. doi 10.22349/1994-6716-2020-104-4-132-143].

Известно, что наполнение пластинчатыми частицами керамической матрицы [Kern F., Gommeringer A. Reinforcement mechanisms in yttria ceria co-stabilized zirconia-alumina-strontium hexaaluminate composite ceramics // J. Ceram. Sci. Technol. 2018. Vol. 9. N 1. P. 93-98. doi 10.4416/JCST2017-00046; Fujii T., Muragaki H., Hatano H., Hirano S. // Ceram. Trans. 1991. Vol. 22 (Ceram. Powder Sci. 4). P. 141-149], а именно сочетание в композите кристаллитов разных по форме и размерам позволяет минимизировать рост микротрещин и приводит к значительному повышению термостойкости и вязкого характера разрушения керамики [Пахомов Н.А. Научные основы приготовления катализаторов: введение в теорию и практику. Новосибирск: СО РАН, 2011. 262 с.; Пат. RU 2684793 Способ получения многофазных керамических композитов на основе диоксида циркония. Опубл. 15.04.2019. Бюл. № 11.; Naga S.M., Elshaer M., Awaad M., Amer A.A. // Mater. Chem. Phys. 2019. Vol. 232. P. 23-27. doi 10.1016/j. matchemphys.2019.04.055; Подзорова Л.И., Ильичева А.А., Пенькова О.И., Сиротинкин В.П., Антонова О.С., Баикин А.С., Кочанов Г.П.Низкотемпературное старение композитов системы Al2O3-[ZrYb]O2, включающих гексаалюминат стронция // Перспек. матер. 2023. № 1. С. 37-45].

При определенных обстоятельствах армирование керамической матрицы на основе оксида циркония волокнами и наполнение пластинчатыми частицами приводят к эффекту ее синергетического упрочнения [Шевченко В.Я., Баринов С.М. Техническая керамика. М: Наука, 1993. 187 с.].

Известно, что повышение прочности керамических материалов достигается путем снижения размера зерен и ограничением возможности их агломерации при нагревании [Viazzi C., Bonino J.P., Ansart F., Barnabé A. Structural study ofmetastable tetragonal YSZ powders produced via a sol–gel route. // J. Alloys Compd. 2008. V.452. N2. P. 377–383. doi 10.1016/j.jallcom.2006.10.155; Вольхин В.В., Жарныльская А.Л., Казаков Д.А., Леонтьева Г.В. Стабилизация наноразмерной тетрагональной модификации диоксида циркония в алюмооксидной матрице. //Изв. вузов. Сер. хим. и хим. технол. 2010. Т.53. №7. С.3-7; Porozova S.E., Kul’met’eva V.B., Pozdeeva T.Y., Shokov V.O. Role of nanopowder agglomerates in forming the structure and properties of ceramic materials // Russ. J. Non-Ferr Met. 2021. т. 62. №2. C. 226-232. doi 10.3103/S1067821221020103] и введением стабилизирующих добавок оксидов щелочноземельных и редкоземельных элементов [Подзорова Л.И., Ильичёва А.А., Пенькова О.И., Антонова О.С., Баикин А.С., Сиротинкин В.П. Высокопрочные керамические композиты тетрагональный диоксид циркония/корунд, содержащие гексаалюминат стронция// Неорг. матер. 2021. Т. 57. №2. С. 203-207. doi 10.31857/S0002337X2102010X; Бакрадзе М.М., Доронин О.Н., Артеменко Н.И., Стехов П.А., Мараховский П.С., Столярова В.Л. Исследование физико-химических свойств керамики на основе системы Sm2O3–ZrO2–HfO2 для разработки перспективных теплозащитных покрытий//ЖНХ. 2021. Т. 66. № 5. С. 695-704. doi 10.31857/S0044457X21050032; Yin S., Fujishiro Y., Uchida S., Sato T. Characterization of ceria and yttria co-doped zirconia/alumina composites crystallized in supercritical methanol // J. Supercrit. Fluids. 1998. Vol. 13. P. 363-368. doi 10.1016/S0896-8446(98)00073-4].

По результатам оценки вклада стабилизирующих добавок и волокон в процессы формирования полиморфных модификаций ZrO2 преимуществом такого состава являются значение энергии активации 2776 кДж/моль фазового перехода высокотемпературного моноклинного диоксида циркония m-ZrO2 в тетрагональный t-ZrO2 (m-ZrO2→t-ZrO2) в диапазоне температур 1100 - 1170°С, что ниже на 460 кДж/моль, чем у композита в отсутствии армирующих матрицу алюмооксидных волокон [Bugaeva A. Yu., Nazarova L. Yu., Belyi V.A., Ryabkov YU. I. Phase transformations of zirconium dioxide and crystal growth during heat treatment ZrO2(CeO2,Y2O3)-La0.85Y0.15Al11O18-Al2O3 system //Russ. J. Gen Chem. 2022. Vol. 92. N8. P. 1488-1497. doi 10.1134/S1070363222080175].

Наиболее близким по техническому решению и достигаемому эффекту является состав композита [78ZrO2/21CeO2/Y2O3]La0.85Y0.15Al11O18/Al2O3 – прототип С2 [Bugaeva A.Yu., Loukhina I.V., Filippov V.N. and Dudkin B.N. Ceramic composite [78ZrO2/21CeO2/Y2O3]La0.85Y0.15Al11O18/Al2O3. Microstructure and properties // Russ. J. Gen Chem. 2017. V. 87. N10. P. 2351-2357. doi 10.1134/S1070363217100164], исходные компоненты которого получены с использованием золь – гель метода, и который содержит в объеме матрицы не менее 40 об% фазы с(t)-ZrO2 и не более 60 об% фазы m-ZrO2, при 21 мол% CeO2 и 1 мол% Y2O3, при этом композит армирован нановолокнами Al2O3, полученными методом электровзрыва, спеченные образцы композита получены по керамической технологии.

Недостатками такого материала являются высокое значение энергии активации 3819 кДж/моль фазового перехода высокотемпературного моноклинного диоксида циркония m-ZrO2 в тетрагональный t-ZrO2 (m-ZrO2→t-ZrO2) в интервале температур 1100-1170°С, что на 1355 кДж/моль выше, чем у композита в отсутствии армирующих матрицу алюмооксидных волокон [Bugaeva A. Yu., Nazarova L. Yu., Belyi V.A., Ryabkov YU. I. Phase transformations of zirconium dioxide and crystal growth during heat treatment ZrO2(CeO2,Y2O3)-La0.85Y0.15Al11O18-Al2O3 system //Russ. J. Gen Chem. 2022. Vol. 92. N 8. P. 1488-1497. doi 10.1134/S1070363222080175], формирование в составе матрицы композита не более 40% t-ZrO2 и следующие физико-механические характеристики: кажущаяся плотность 5.769 г/см3, водопоглощение 0.4 %, пористость 2.3% [Bugaeva A.Yu., Loukhina I.V., Filippov V.N. and Dudkin B.N. Ceramic composite [78ZrO2/21CeO2/Y2O3]La0.85Y0.15Al11O18/Al2O3. Microstructure and properties // Russ. J. Gen Chem. 2017. V. 87. N10. P. 2351-2357. doi 10.1134/S1070363217100164].

Технический результат изобретения заключается в создании плотного беспористого композита с полностью стабилизированной матрицей с(t)-ZrO2, который обладает улучшенными физико-механическими свойствами, что обеспечивает повышение стойкости к воздействию высоких температур, вибрации и механическим нагрузкам, расширяет функциональные и эксплуатационные возможности керамического композита.

Технический результат достигается тем, что беспористый керамический композит, состоящий из матрицы - фазы оксида циркония тетрагональной модификации t-ZrO2, наполнителя - модифицированного оксидом иттрия гексаалюмината лантана LaAl11O18 и нановолокон Al2O3, полученных методом электровзрыва, при следующем соотношении матрицы и наполнителя, моль.%: 88ZrO2/11CeO2/Y2O3 : La0.85Y0.15Al11O18 = 78:22, и содержании нановолокон Al2O3 в составе композита 0,25 мол.%, при этом композит содержит полностью стабилизированную оксидами церия и иттрия, взятыми при соотношении 11 мол.% CeO2 и 1 мол.% Y2O3, матрицу с размером зерен 0,7-1,1 мкм, которая состоит из субмикронных кристаллитов диоксида циркония тетрагональной модификации, наполнена частицами слоистой структуры модифицированного оксидом иттрия гексаалюмината лантана с размерами зерен La0.85Y0.15Al11O18 0,7-6,7 мкм, армирована нановолокнами Al2O3 и характеризуется: кажущейся плотностью не менее 6.132 г/см3; водопоглощением 0%; открытой пористостью 0%; микротвердостью не менее 16,7 ГПа.

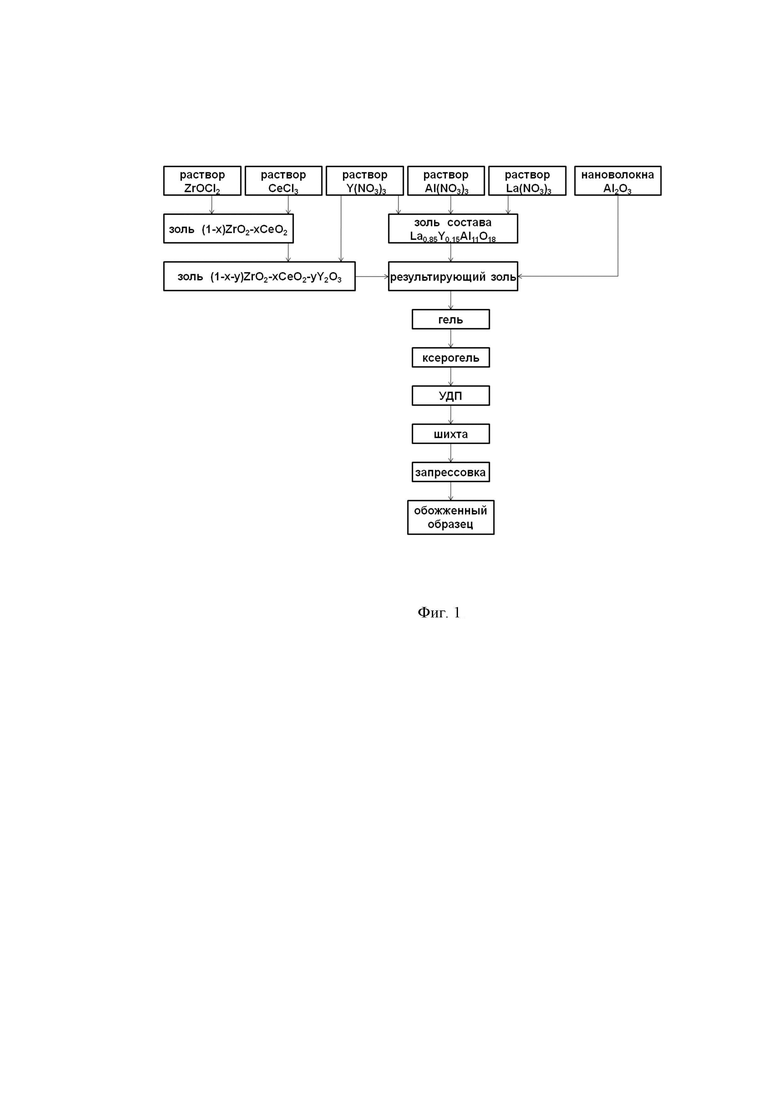

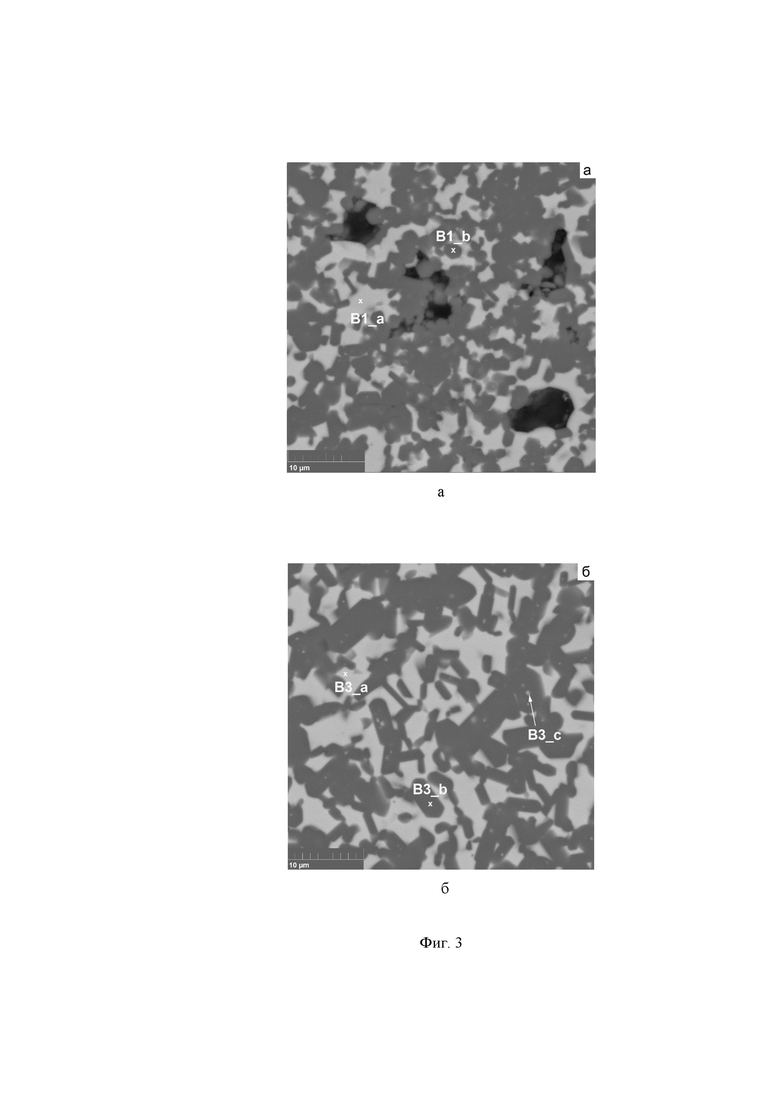

Изобретение поясняется фигурами. На фиг. 1 представлена схема получения композита. На фиг. 2 представлено электронно-микроскопическое изображение образца композита – прототипа С2 состава [78ZrO2/21CeO2/Y2O3]/La0.85Y0.15Al11O18/Al2O3, спеченного обжигом по керамической технологии микроструктуры композита, увеличение 12600. На фиг. 3а представлено электронно-микроскопическое изображение микроструктуры образца композита состава [88ZrO2/11CeO2/Y2O3]/La0.85Y0.15Al11O18 – В1, спеченного обжигом по керамической технологии, увеличение 12600. На фиг. 3б представлено электронно-микроскопическое изображение микроструктуры образца композита состава [88ZrO2/11CeO2/Y2O3]/La0.85Y0.15Al11O18/Al2O3 – В3, спеченного обжигом по керамической технологии, увеличение 12600.

Способ изготовления композита осуществляется следующим образом.

Керамический композит состоит из матрицы: фаза оксида циркония тетрагональной модификации с(t)-ZrO2, наполнителя: модифицированный оксидом иттрия гексаалюминат лантана LaAl11O18, и нановолокон Al2O3. Матрица керамического композита формируется из гидратированных оксидов металлов ZrO2, СeO2 и Y2O3, при 11 мол% CeO2 и 1 мол% Y2O3.

На фиг. 1 представлена схема получения керамического композита. Исходные компоненты керамического композита сложного состава синтезируют золь-гель методом, получают результирующий золь, в качестве прекурсоров используют кристаллогидрат оксихлорид циркония, кристаллогидрат хлорид церия, кристаллогидрат нитрат иттрия, кристаллогидрат нитрат алюминия, кристаллогидрат нитрат лантана, которые берут в стехиометрическом соотношении. Нановолокна Al2O3 получают методом электровзрыва. Затем в полученный результирующий золь импрегнируют нановолокна Al2O3. Золи смешанного состава и нановолокна Al2O3 вводят одновременно на стадии золь-гель состояния. Дисперсная фаза результирующего золя включает в себя все компоненты композита. Объединение полученных коллоидных систем и нановолокон Al2O3 обеспечивает равномерное распределение компонентов по всему объему ксерогеля. Введенные нановолокна Al2O3 служат центрами образования зародышей агломерированных частиц (зерен) фазы сложного состава (фиг. 3б).

Порошки псевдо-тройного оксидного состава получают лиофильной сушкой золей. Формирование образцов осуществляют методом полусухого прессования при одноосном нагружении, в качестве технологической связки используют воск в CCl4. Обжиг проводят ступенчато на воздухе в электрических печах с карборундовыми нагревателями от 500 до 1600°С. Спеченные образцы композита получают при температуре 1600oС со скоростью нагревания 10 oC/мин и изотермической выдержкой в течение 20 часов на воздухе.

При этом получается плотный беспористый композит с полностью стабилизированной матрицей t-ZrO2 за счет уменьшения количества стабилизирующих добавок CeO2 при неизменном количестве стабилизирующей добавки Y2O3, при неизменном количестве наполнителя, при неизменном количестве компонентов, входящих в состав шихты композита. Также результат достигается за счет введения в результирующий золь нановолокон Al2O3, послуживших центрами зародышеобразования зерен. Совместное присутствие нановолокон и стабилизирующих добавок в системе способствовало снижению значения энергии фазового перехода m-ZrO2→t-ZrO2, отразилось на размере и количестве зерен всех фаз, оказало влияние на формирование беспористого композита, привело к уменьшению размера зерен фазы с(t)-ZrO2 и к увеличению размера зерен фазы La0.85Y0.15Al11O18 (табл. 3), которое способствовало повышению кажущейся плотности, к снижению водопоглощения и пористости до нуля и увеличению твердости (табл. 5).

Полученный композит характеризуется следующими физико-химическими свойствами: кажущейся плотностью не менее 6,132 г/см3; водопоглощением 0%; открытой пористостью 0%; микротвердостью не менее 16,9 ГПа.

Схема получения композита и методики приготовления золей исходных компонентов композита предложены [Дудкин Б.Н., Бугаева А.Ю., Зайнуллин Г.Г. // Конструкции из композиционных материалов. 2010. №1. С.9-15.] и изложены в работе [Bugaeva A.Yu., Loukhina I.V., Filippov V.N. and Dudkin B.N. Ceramic composite [78ZrO2/21CeO2/Y2O3]La0.85Y0.15Al11O18/Al2O3. Microstructure and properties // Russ. J. Gen Chem. 2017. V. 87. N10. P. 2351-2357. doi 10.1134/S1070363217100164]. Применяемый способ получения нановолокон методом электровзрыва приведен в работе: [Назаренко О.Б., Ильин А.П., Тихонов Д.В. Электрический взрыв проводников. Получение нанопорошков металлов и тугоплавких неметаллических соединений. LAP Lambert Academic Publishing. 2012. 284 с.]. Введение нановолокон Al2O3 в состав композита осуществлено на конечной стадии получения золя, дисперсная фаза которого включает в себя все компоненты материала, полученного по схеме получения композита.

Фазовый состав композита определен методом рентгеновской порошковой дифрактометрии (XRD-6000 Shimadzu, излучение CuKα). Полнопрофильный анализ рентгенодифракционных картин и уточнение структур методом Ритвельда проведены с помощью программы PowderCell v.2.4 [Kraus W., Nolze G. POWDER CELL– a program for the representation and manipulation of crystal structures and calculation of the resulting X-ray powder patterns // J. Appl. Cryst. 1996. V. 29. P. 301-303. doi 10.1107/S0021889895014920] и базы данных ICSD [Belsky A., Hellenbrandt M., Karen V.L., Luksch P. New developments in the Inorganic Crystal Structure Database (ICSD): accessibility in support of materials research and design // Acta Cryst. B. 2002. V. 58. №3. P. 364-369. doi 10.1107/s0108768102006948]. Оценка размера областей когерентного рассеяния (ОКР) проведена по уширению дифракционных линий с использованием формулы Селякова - Шеррера [Егоров-Тисменко Ю.К. Кристаллография / под редакцией Урусова В.С. М.: КДУ, 2005, 592 с.]. Рентгеновская плотность ρ рассчитана на основе значений параметров элементарной ячейки и использована для расчета относительной плотности. Морфология, структура образцов композита и их элементный состав исследованы с помощью сканирующей электронной микроскопии на приборе VEGA3 TESСAN 3 LMH с энергодисперсионным спектрометром X-Max 50 Oxford Instruments. Величины кажущейся плотности, водопоглощения и открытой пористости образцов композита определялись методом гидростатического взвешивания в соответствии с ГОСТ 2409-2014. Твердость по Виккерсу образцов определялась по ГОСТу 2999-75.

По результатам рентгенофазового анализа составы композитов представлены оксидом циркония тетрагональной модификаций t-ZrO2 (ICSD 68781) и гексаалюминатом лантана LaAl11O18 (ICSD 38395).

В качестве параметров, характеризующих полученный композит, рассматриваются его исходный состав (таблица 1), доля и ОКР частиц образовавшихся фаз композита (таблица 2), влияние стабилизирующих добавок CeO2 и Y2O3 и нановолокон Al2O3 на размеры частиц композита (таблица 3), схема получения композита (фиг. 1), характеристики микроструктуры (фиг. 2 и 3), элементный состав в разных точках поверхности скола образцов полученных композитов (таблица 4), физико-механические свойства полученных керамических композитов (таблица 5).

Пример 1. Этот пример показывает процесс получения композита в отсутствии нановолокон Al2O3.

Компоненты керамического композита сложного состава синтезированы золь-гель методом. Cмешанные золи состава (1-х)ZrO2хCeO2 получены гидролизом растворов ZrOCl2 и CeCl3. Золи (1-x-у)ZrO2-(x-у)CeO2уY2O3 получены с использованием золя (1-х)ZrO2хCeO2 и раствора Y(NO3)3. Синтез частиц La0,85Y0,15Al11O18 осуществляли посредством проведения гидролиза смешанного раствора Al(NO3)3, La(NO3)3 и Y(NO3)3, в котором все компоненты взяты в стехиометрических количествах [Bugaeva A.Yu., Loukhina I.V., Filippov V.N. and Dudkin B.N. Ceramic composite [78ZrO2/21CeO2/Y2O3]La0.85Y0.15Al11O18/Al2O3. Microstructure and properties // Russ. J. Gen Chem. 2017. V. 87. N10. P. 2351-2357. doi 10.1134/S1070363217100164]. Золи смешанного состава вводились одновременно. Порошки псевдо - тройного оксидного состава получены лиофильной сушкой золей. Способ осуществлялся формированием образцов методом полусухого прессования при одноосном нагружении, в качестве технологической связки использовали воск в CCl4. Обжиг проводили ступенчато на воздухе в электрических печах с карборундовыми нагревателями от 500 до 1600°С. Спеченные образцы композита получены при температуре 1600oС со скоростью нагревания 10 oC/мин и изотермической выдержкой в течение 20 часов на воздухе. Результаты измерений композита состава В1 приведены в таблице 1-5, фиг.3а.

Пример 2.

Компоненты керамического композита сложного состава синтезированы золь-гель методом. Cмешанные золи состава (1-х)ZrO2хCeO2 получены гидролизом растворов ZrOCl2 и CeCl3. Золи (1-x-у)ZrO2-(x-у)CeO2уY2O3 получены с использованием золя (1-х)ZrO2хCeO2 и раствора Y(NO3)3. Синтез частиц La0,85Y0,15Al11O18 осуществляли посредством проведения гидролиза смешанного раствора Al(NO3)3, La(NO3)3 и Y(NO3)3, в котором все компоненты взяты в стехиометрических количествах [Бугаева А.Ю., Лоухина И.В., Филиппов В.Н., Дудкин Б.Н. // ЖОХ. 2017. Т.87. №10. С. 1693; Bugaeva A.Yu., Loukhina I.V., Filippov V.N. and Dudkin B.N. // Russ. J. Gen Chem. 2017. V. 87. N10. P. 2351. doi: 10.1134/S1070363217100164]. Введение волокон в состав композита осуществлено на конечной стадии получения золя, дисперсная фаза которого включает в себя все компоненты материала, полученного по схеме, предложенной ранее в [Дудкин Б.Н., Бугаева А.Ю., Зайнуллин Г.Г. // Конструкции из композиционных материалов. 2010. №1. С.9-15.] и опробованной в [Bugaeva A.Yu., Loukhina I.V., Filippov V.N. and Dudkin B.N. Ceramic composite [78ZrO2/21CeO2/Y2O3]La0.85Y0.15Al11O18/Al2O3. Microstructure and properties // Russ. J. Gen Chem. 2017. V. 87. N10. P. 2351-2357. doi 10.1134/S1070363217100164]. Порошки псевдо - тройного оксидного состава получены лиофильной сушкой золей. Формирование образцов осуществлялось методом полусухого прессования при одноосном нагружении, в качестве технологической связки использовали воск в CCl4. Обжиг проводили ступенчато на воздухе в электрических печах с карборундовыми нагревателями от 500 до 1600°С. Спеченные образцы композита получены при температуре 1600°С со скоростью нагревания 10 °/мин и изотермической выдержкой в течение 20 часов на воздухе. Результаты измерений композита состава В3 приведены в таблицах 1-5, фиг. 3б.

Данные сведены в таблицы.

Таблица 1

Составы композита

Таблица 2

Доля и размер кристаллитов фазы с(t)- ZrO2 в матрице прототипа и полученных керамических композитов

Таблица 3

Влияние стабилизирующих добавок CeO2 и Y2O3 и нановолокон Al2O3 на размеры частиц прототипа и полученных керамических композитов

Таблица 4

Элементный состав (ат.%) в разных точках (а-с) поверхности скола образцов композитов В1 и В3, по данным СЭМ/ЭДСа

В пересчете на оксиды металлов соотношение компонентов соответствует теоретически заданному составу.

Таблица 5

Физико-механические свойства прототипа и полученных керамических композитов

тельная плотность, %

лощение, W,%

Композит состоит из кристаллитов оксидных фаз различной формы, равномерно распределенных по всему объему. В микроструктуре образцов композита наблюдается однородность распределения всех компонентов. Элементный состав (ат.%) поверхности скола образцов композита прототипа С2 и композитов составов В1 и В3, по данным СЭМ/ЭДС, представлен в табл. 4. Кристаллиты матрицы ZrO2 имеют псевдокубическую форму типа флюорита. Элементный состав соответствует образцам в точке а (табл. 4). Упрочняющими матрицу элементами являются неизометрические частицы LaAl11O18, имеющие слоистую структуру β-Al2O3 пластинчатого типа. Они распределены либо в виде индивидуальных кристаллов, либо образуют небольшие кластеры и локализованы между зернами матрицы - ZrO2 и твердых растворов оксидов циркония, церия и иттрия. Элементный состав соответствует образцам в точке b (табл. 4). Согласно результатам рентгеноспектрального анализа (ЭДС) распределения элементов в образце композита состава В3 в зернах, образовавшихся на поверхности нановолокон Al2O3 - центрах зародышеобразования, присутствуют элементы металлов: Zr, Ce, Y, Al и La (табл. 4, В3_с). Микроструктура исследуемого композита сопоставима с микроструктурами композитов, аналогичных по химическому и фазовому составу и полученных без применения нановолокон Al2O3 (фиг. 3а). Уменьшение количества стабилизирующих добавок CeO2 при постоянном содержании Y2O3 и введение нановолокон Al2O3 оказывает влияние на формирование беспористого композита (фиг. 3б), тогда как образцы композитов в отсутствии нановолокон Al2O3 (фиг. 3а) и в присутствии большего количества стабилизирующей добавки CeO2 [Бугаева А.Ю., Лоухина И.В., Филиппов В.Н., Дудкин Б.Н. // ЖОХ. 2017. Т.87. №10. С. 1693; Bugaeva A.Yu., Loukhina I.V., Filippov V.N. and Dudkin B.N. // Russ. J. Gen Chem. 2017. V. 87. N10. P. 2351. doi: 10.1134/S1070363217100164] (фиг. 2) - пористые. С введением нановолокон Al2O3 в композите достигнута более высокая относительная плотность, что свидетельствует об интенсивной активации спекания композита в присутствии нановолокон Al2O3. Значения величин открытой пористости образцов композита (табл. 5), определенные методом гидростатического взвешивания, согласуются с полученными результатами микрозондового анализа, которые показывают, что образцы композита состава В1 в отсутствии нановолокон Al2O3 пористые, в образце композита состава В3 в присутствии нановолокон Al2O3 поры отсутствуют (фиг. 3б).

Таким образом, полученный керамический композит содержит полностью стабилизированную оксидами церия и иттрия, взятыми при соотношении 11 мол% CeO2 и 1 мол% Y2O3, матрицу, имеет субмикро-микрокристаллическую беспористую структуру и улучшенные эксплуатационные характеристики (сорбционные, каталитические, прочностные и теплоизоляционные), и обеспечивается возможность применения композита в качестве катализаторов, функциональных теплозащитных покрытий, теплоизоляторов, твердых оксидных топливных элементов, имплантатов в костные ткани, газовых сенсоров, режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2020 |

|

RU2748375C1 |

| БИОКЕРАМИЧЕСКАЯ ДЕТАЛЬ | 2015 |

|

RU2684551C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2681020C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2013 |

|

RU2640853C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| Способ получения керамических композитов на основе ортофосфата лантана | 2022 |

|

RU2791913C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| Способ получения концентрированного гидрозоля диоксида циркония | 2017 |

|

RU2652713C1 |

Изобретение относится к получению плотных прочных керамических композитов на основе диоксида циркония, которые могут быть использованы в качестве катализаторов, теплоизоляторов, режущих инструментов, твёрдых оксидных топливных элементов, имплантатов в костные ткани. Керамический композит состоит из матрицы - фазы оксида циркония тетрагональной модификации t-ZrO2 с размерами зерен 0,7-1,1 мкм, наполнителя - модифицированного оксидом иттрия гексаалюмината лантана LaAl11O18 с размерами зерен 0,7-6,7 мкм и нановолокон Al2O3, полученных методом электровзрыва, при следующем соотношении компонентов, мол.%: [88ZrO2/11CeO2/Y2O3]:La0.85Y0.15Al11O18 =78:22 и 0,25 мол.% нановолокон Al2O3. Композит получен по керамической технологии путем ступенчатого обжига от 500 до 1600°С со скоростью нагрева 10°C/мин и изотермической выдержкой в течение 20 часов на воздухе и характеризуется кажущейся плотностью не менее 6,132 г/см3; водопоглощением 0%; открытой пористостью 0%; микротвердостью не менее 16,7 ГПа. Технический результат изобретения - создание плотного беспористого композита с полностью стабилизированной матрицей t-ZrO2, который обладает улучшенными физико-механическими свойствами, что обеспечивает повышение стойкости к воздействию высоких температур, вибрации и механическим нагрузкам. 3 ил., 5 табл., 2 пр.

Беспористый керамический композит, состоящий из матрицы - фазы оксида циркония тетрагональной модификации t-ZrO2, наполнителя - модифицированного оксидом иттрия гексаалюмината лантана LaAl11O18 и нановолокон Al2O3, полученных методом электровзрыва, при следующем соотношении матрицы и наполнителя, мол.%: 88ZrO2/11CeO2/Y2O3 : La0.85Y0.15Al11O18 =78:22, и содержании нановолокон Al2O3 в составе композита 0,25 мол.%, при этом композит содержит полностью стабилизированную оксидами церия и иттрия, взятыми при соотношении 11 мол.% CeO2 и 1 мол.% Y2O3, матрицу с размером зерен 0,7-1,1 мкм, которая состоит из субмикронных кристаллитов диоксида циркония тетрагональной модификации, наполнена частицами слоистой структуры модифицированного оксидом иттрия гексаалюмината лантана с размерами зерен La0.85Y0.15Al11O18 0,7-6,7 мкм, армирована нановолокнами Al2O3 и характеризуется: кажущейся плотностью не менее 6,132 г/см3; водопоглощением 0%; открытой пористостью 0%; микротвердостью не менее 16,7 ГПа.

Авторы

Даты

2024-03-26—Публикация

2023-06-23—Подача