Область техники, к которой относится изобретение

Изобретение относится к производству строительных материалов и области вторичного использования промышленных отходов, конкретнее отходов обогащения железных руд.

Уровень техники

Классическая технология получения строительного щебня включает этап добычи, предполагающий бурение скважин в скальной породе для закладки взрывчатого вещества, подрывы и вывоз разрушенных пород с помощью большегрузной техники к месту последующей обработки, включающей измельчение (дробление) сырья до приемлемых параметров и разделение на фракции посредством грохотов. Такая технология производства щебня является затратной, энергоемкой и ведет к истощению природных ресурсов.

Известно производство щебня из попутных (вскрышных) пород, получаемых при добыче рудных материалов, что позволяет экономить на этапах добычи и транспортировки сырья. Способ получения щебня, в этом случае, включает ступенчатое дробление попутных (вскрышных) пород с последующим разделением на фракции и их пропусканием через магнитный сепаратор для отделения от щебня руды, которую направляют на производство железорудного концентрата (кн. Строительные материалы из отходов промышленности. Дворкин Л.И., изд-во: Ростов–на–Дону, «Феникс», 2007 г. стр. 299-300).

Известен способ получения щебня (см. патент RU 2232057, МПК: В03С1/00, опубл. 10.07.2004 г.), включающий многостадийное измельчение железной руды и сухую магнитную сепарацию с выделением магнитного продукта, который направляют на мокрое магнитное обогащение, а немагнитный продукт - отходы магнитной сепарации, направляют на склад щебня.

По сути, отходы сухой магнитной сепарации, которые предлагается использовать в качестве щебня в патенте RU 2232057, представляют собой отходы процесса обогащения железной руды, так называемые рудные хвосты (далее – хвосты).

Хвосты состоят из пустой породы и некондиционной руды с низким содержанием полезного компонента и имеют относительно однородный гранулометрический состав. Их использование позволило бы решить существующую проблему дефицита щебня и при этом сохранить природные ресурсы.

Однако щебень, полученный способом по патенту RU 2232057 из отходов обогащения железной руды, как и щебень, полученный вышеупомянутым способом из вскрышных пород, лишь в редких случаях имеет нужное качество и соответствует нормативным требованиям, позволяющим использовать его для строительных нужд, а именно в случаях отсутствия в исходной руде слабых пород или их незначительного содержания.

При этом, как показывает практика, зачастую исходная руда содержит большое количество слабых пород, представленных различными глинистыми минералами, минералами, неустойчивыми к процессам выветривания, включениями асбеста, слюды, угля, торфа, растительной земли и других органических веществ. Все эти «слабые» примеси после отделения железосодержащих пород (магнитного продукта), остаются в немагнитной части (отходах) и применение таких отходов в качестве строительного щебня без дополнительной очистки невозможно или сильно ограничено.

Зерна слабых пород характеризуются пределом прочности при сжатии в насыщенном водой состоянии менее 20 МПа, при этом при их выделении, согласно ГОСТу 8269.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ», руководствуются следующими отличительными признаками: зерна слабых пород легко разламываются руками и разрушаются легкими ударами молотка, на поверхности которых при царапании иглой остается след от стальной иглы (на поверхности зерен изверженных и метаморфических пород) или алюминиевой (для зерен осадочных карбонатных пород). Т.е. по сути, выделение слабых пород осуществляется визуально и вручную.

Для отделения легких и глинистых «слабых» примесей может быть использована вода, обеспечивающая их растворение и осаждение. Однако в этом случае требуется устройство специальных отстойников, что существенно повышает затраты на производство щебня и делает его нерентабельным.

В результате отходы обогащения железной руды, не имея широкого применения, годами копятся в отвалах, занимая огромные площади. В связи с этим в последнее время все острее встает вопрос утилизации отходов горно-обогатительных комбинатов.

В качестве наиболее близкого аналога для заявляемого технического решения принят способ переработки отходов железорудного производства, направленный на максимальное извлечение полезных продуктов с попутным получением строительного и балластного щебня, раскрытый в патенте RU 2190027, МПК: С22В 1/00, В03В9/06, опубл. 27.09.2002.

Способ по патенту RU 2190027 включает гравитационное обогащение сегрегацией отходов с выделением отдельных фракций, которые подвергают магнитной сепарации, сначала низкоградиентной, затем – высокоградиентной, с выделением на промежуточных стадиях некондиционного магнитного продукта (магнитных пород) и строительного щебня (немагнитных пород).

Признаки ближайшего аналога, сходные с существенными признаками заявляемого способа, заключаются в том, что отходы обогащения железной руды подвергают сухой магнитной сепарации с разделением на магнитные и немагнитные породы.

Ближайший аналог имеет те же недостатки, что и предыдущие аналоги, а именно невозможность получения качественного щебня из отходов обогащения руд с высоким содержанием слабых пород.

Заявляемое изобретение направлено на решение проблемы получения качественного щебня из отходов обогащения железных руд с высоким содержанием слабых пород.

Технический результат выражается в обеспечении возможности простой, быстрой и малозатратной очистки рудных хвостов от слабых пород с получением качественного щебня.

Раскрытие сущности изобретения

Решение упомянутой технической проблемы обеспечивается благодаря тому, что в способе получения щебня из отходов обогащения железных руд, включающем сухую магнитную сепарацию этих отходов с разделением на магнитные и немагнитные породы, согласно заявляемому изобретению, сухой магнитной сепарации подвергают отходы обогащения с содержанием железа не более 16 % и крупностью составляющих фракций не более 300 мм, при этом щебень получают из отобранных при сепарации магнитных пород, которые подвергают просеиванию с удалением частиц менее 5 мм.

Предлагаемый способ позволяет просто, быстро и с минимальными затратами осуществить очистку рудных хвостов от слабых пород, а вместе с тем от глинистых и органических примесей, благодаря чему получить качественный щебень, соответствующий нормативным требованиям.

В отличие от других известных решений, направленных на отделение слабых пород, предлагаемый способ обеспечивает выделение крепких пород, при этом в качестве оценочного показателя (индикатора) крепости породы используются ее магнитные свойства.

Используя сухую магнитную сепарацию выделяют крепкие железосодержащие породы, отличающиеся своими магнитными свойствами, и именно их подвергают рассеву с отделением мелких частиц и получением товарного щебня.

Железосодержащие породы относятся к довольно крепким породам с коэффициентом крепости f, равным 6 по шкале крепости проф. Протодъяконова, благодаря чему получаемый щебень соответствует нормативным требованиям прочности.

Большая часть слабых пород (как показали испытания - практически полностью) остается в немагнитной фракции и подлежит удалению в отвал. В результате обеспечивается соответствие полученного щебня нормативным требованиям содержания зерен слабых пород.

Вместе со слабыми породами удаляются глинистые частицы, комья глины и органические примеси, которые также не обладают магнитными свойствами и остаются в немагнитной фракции.

Таким образом, щебень, получаемый предлагаемым способом из отходов обогащения железных руд, содержащих слабые породы, соответствует всем нормативным требованиям качества и может найти широкое применение для строительства автомобильных дорог и других видов строительных работ, где отсутствуют ограничения по содержанию железа.

Предложенное авторами настоящего изобретения выделение слабых пород из рудных хвостов, с использованием признака отсутствия у них магнитных свойств, является новым и неизвестным из уровня техники.

Предлагаемый способ может быть использован как для переработки рудных хвостов, накопленных в отвалах, так и для вновь образующихся отходов обогащения.

Предлагаемый способ может быть легко интегрирован в общую технологическую схему обогащения железной руды путем размещения на выходе технологической линии обогащения устройства для сухой магнитной сепарации, преимущественно магнитного сепаратора барабанного типа, и грохота (или другого устройства) для удаления мелких частиц до 5 мм и разделения щебня на фракции.

Такая интеграция позволит существенно сократить объемы отходов, направляемых в отвалы, а значит и издержки предприятия, связанные с погрузкой и транспортировкой отходов.

Использование для получения щебня отходов обогащения с содержанием железа более 16 % экономически не целесообразно. Контроль содержания железа в хвостах осуществляется на горно-обогатительных комбинатах известным образом.

Использование отходов обогащения, представленных, преимущественно, фракциями более 300 мм нецелесообразно, т.к. в этом случае очень низкий выход щебня, что делает его производство нерентабельным.

Оптимальная крупность фракций отходов обогащения, подаваемых на сухую магнитную сепарацию, составляет 0-70 мм, что соответствует максимальному выходу щебня.

Хвосты, состоящие преимущественно из крупных фракций, перед подачей на сухую магнитную сепарацию, целесообразно подвергнуть измельчению.

Осуществление изобретения

Предлагаемый способ был реализован на горно-обогатительном предприятии по производству железорудного концентрата и железорудных окатышей АО ССГПО Соколовско - Сарбайское горно-обогатительное производственное объединение, г. Рудный, Республика Казахстан.

Соколовско - Сарбайское месторождение представлено, преимущественно, магнетитовыми рудами, которые залегают в нижнекарбоновых вулканогенно-осадочных породах (вулканические брекчии, туфы, андезитовые порфиры, известняки и известковистые туффиты) и перекрыты мезозойскими песчано-глинистыми отложениями.

Результатом обогащения таких руд являются отходы (иначе - хвосты) с содержанием железа до 16% и содержанием слабых пород более 30% (в конкретных примерах измерения показали: 32,7% и 36%).

Применение таких хвостов в качестве строительного щебня невозможно, по причине того, что содержание в них слабых пород в несколько раз превышает допустимые нормативные значения, которые, согласно ГОСТам 8267-93, 3344-83, 7392-2014, составляют 5 или 10 %, в зависимости от марки щебня и сферы его применения.

Возможность переработки хвостов, содержащих слабые породы, с получением качественного строительного щебня, реализуется посредством предлагаемого способа.

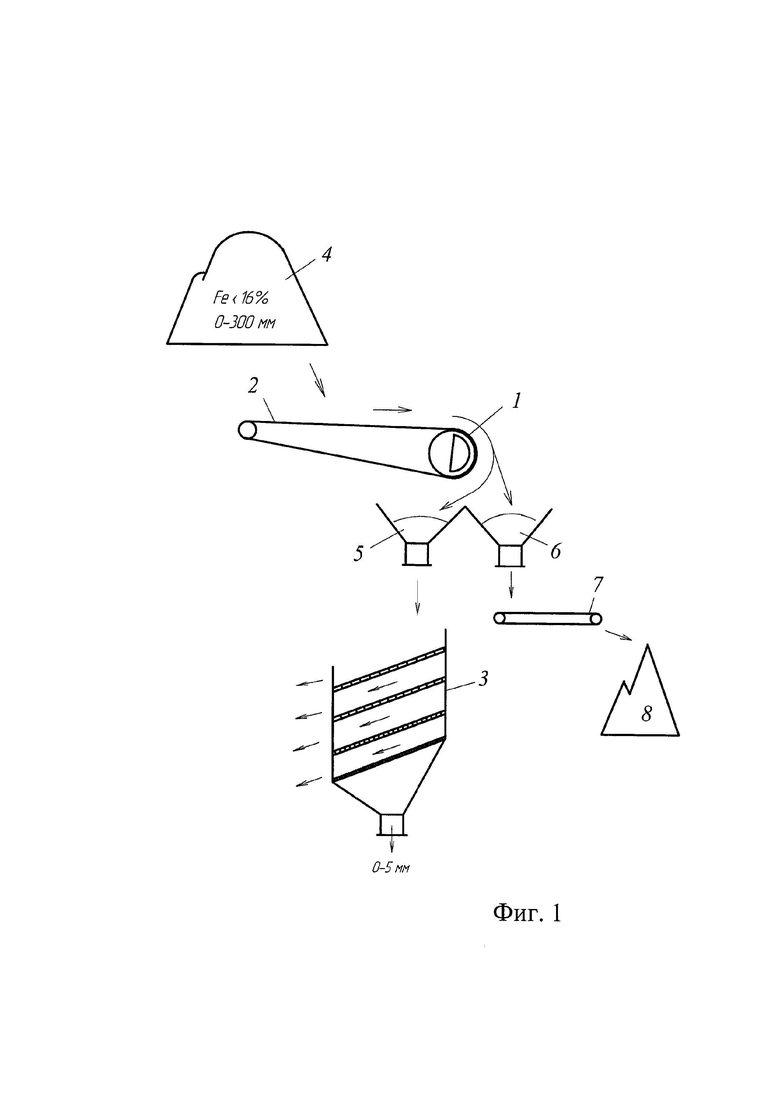

Сущность изобретения поясняется чертежами, на которых показаны:

на фиг.1 – общая технологическая схема получения щебня из отходов обогащения железных руд, реализующая способ;

на фиг. 2 - технологическая схема получения щебня, размещенная на выходе технологической линии обогащения железной руды.

Технологической схема получения щебня из отходов обогащения железных руд включает (см. фиг.1) магнитный сепаратор 1 для сухой сепарации, размещенный на выходе ленточного транспортера 2, и грохот 3.

Для осуществления сухой магнитной сепарации может быть использован сепаратор любого известного типа, например, см. кн. Обогащение руд. Полькин С.И., М: Металлургиздат, 1953, стр. 611-632.

В конкретном примере осуществления использовали магнитный сепаратор «MAGNIS» KMR-1,8/2.0S, барабанного типа, установленный в качестве приводного шкива ленточного транспортера 2.

Барабан сепаратора представляет собой полый цилиндр, диаметром 1800 мм с батареей постоянных магнитов внутри, которая обеспечивает напряженность магнитного поля на поверхности барабана до 3000 Эрстед.

Этот магнитный сепаратор позволяет производить обработку сырья крупностью до 350 мм и имеет производительность до 500 тонн/час, регулируемую частотой вращения барабана.

Более широкими возможностями, например возможностью регулирования напряженности магнитного поля, обладают магнитные сепараторы с электромагнитами, которые также могут быть использованы при осуществлении способа.

Способ осуществляется следующим образом.

Отходы обогащения железной руды (далее - хвосты) 4 посредством транспортера 2 подаются в зону действия магнитного сепаратора 1.

Попадая в магнитное поле сепаратора 1, минеральные зерна крепких пород, содержащие частицы железа, притягиваются к поверхности барабана и перемещаются вместе с ней до момента выхода из магнитного поля, что обеспечивает их траекторию движения, отличную от траектории движения минеральных зерен слабых пород, характеризующихся низкой магнитной восприимчивостью, которые не взаимодействуют с магнитным полем барабана и перемещаются по траектории, зависящей только от воздействия механических сил.

В результате различия магнитных свойств происходит разделение хвостов на крепкие породы - магнитную фракцию 5, и слабые породы, представленные в немагнитной фракции 6.

Вместе со слабыми породами в немагнитной фракции 6 присутствуют глинистые частицы, комья глины, различные органические включения.

Немагнитная фракция 6 удаляется конвейером 7 к месту складирования, откуда направляется в отвал 8.

Магнитная фракция 5 подвергается рассеву на грохоте 3. При этом удаляются мелкие частицы до 5 мм, это так называемый отсев, и происходит разделение щебня по щебеночным фракциям.

На фиг. 2 показан пример интеграции способа в действующую технологическую схему обогащения железной руды. В этом случае магнитный сепаратор 1 размещают на выходе технологической линии обогащения руды, обозначенной поз. 9.

Пример №1.

Переработке подвергали отходы обогащения с крупностью частиц 0-70 мм.

Выход магнитной фракции 5 после сепарации составил 61,8% от общего количества рудных хвостов на входе в сепаратор 1.

Отсев (фракция 0-5 мм) после грохота 3 составил 17,5%.

Пример № 2.

Переработке подвергали отходы обогащения с крупностью частиц 0-150 мм. Выход магнитной фракции 5 после сепарации составил 50,7 % от общего количества рудных хвостов на входе в сепаратор 1.

Отсев после грохота 3 составил - 15,2 %.

Пример № 3.

Переработке подвергали отходы обогащения, состоящие преимущественно из крупных частиц до 300 мм. Выход магнитной фракции 5 после сепарации составил 32,6% от общего количества рудных хвостов на входе в сепаратор 1. Отсев после грохота - составил 16 %.

Как видно из примеров, оптимальная крупность используемых для получения щебня отходов обогащения является крупность 0-70 мм, т. к. в этом случае обеспечивается наибольший выход щебня.

Более крупные отходы обогащения, предварительно сепарации, целесообразно подвергнуть дополнительной операции - измельчению (поз. 10 на фиг. 2).

Как видно из приведенных выше примеров, с учетом всех удаляемых фракций, предлагаемый способ позволяет уменьшить отправляемые в отвал отходы горно-обогатительного комбината почти вдвое.

Предлагаемый способ очень простой и требует минимум капитальных вложений, обеспечивая низкую себестоимость получаемого щебня.

Как показали проведенные исследования, полученный из отходов обогащения щебень отвечает всем нормативным требованиям, в том числе требованиям прочности и содержания зерен слабых пород, которое составило менее 1 %.

Такой щебень может быть широко использован в строительстве, например, при возведении зданий, устройстве автомобильных дорог, для создания балластного слоя железнодорожного пути и т д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ РУД ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2473392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2043164C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТОВЫХ РУД | 2008 |

|

RU2370318C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| ЛИНИЯ ТРЕХСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ МАГНЕТИТО-ГЕМАТИТОВЫХ РУД | 2017 |

|

RU2693203C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

Предложенное изобретение относится к производству строительных материалов и области вторичного использования промышленных отходов, конкретнее отходов обогащения железных руд. Способ получения щебня из отходов обогащения железных руд включает сухую магнитную сепарацию этих отходов с разделением на магнитные и немагнитные породы. Сухой магнитной сепарации подвергают отходы обогащения с содержанием железа не более 16 % и крупностью составляющих фракций не более 300 мм. Щебень получают из отобранных при сепарации магнитных пород, которые подвергают просеиванию с удалением частиц менее 5 мм. Сухую магнитную сепарацию осуществляют непосредственно на выходе технологической линии обогащения железной руды. Сухую магнитную сепарацию осуществляют с использованием магнитного сепаратора барабанного типа. Просеивание выполняют на грохоте с одновременным разделением щебня по фракциям. Оптимальная крупность фракций отходов обогащения, подаваемых на сухую магнитную сепарацию, составляет 0 - 70 мм. Предварительно сухой магнитной сепарации отходы обогащения подвергают измельчению. Технический результат - обеспечение простой и быстрой очистки рудных хвостов от слабых пород с получением качественного щебня. 5 з.п. ф-лы, 3 пр., 2 ил.

1. Способ получения щебня из отходов обогащения железных руд, включающий сухую магнитную сепарацию этих отходов с разделением на магнитные и немагнитные породы, отличающийся тем, что сухой магнитной сепарации подвергают отходы обогащения с содержанием железа не более 16 % и крупностью составляющих фракций не более 300 мм, при этом щебень получают из отобранных при сепарации магнитных пород, которые подвергают просеиванию с удалением частиц менее 5 мм.

2. Способ по п. 1, отличающийся тем, что сухую магнитную сепарацию осуществляют непосредственно на выходе технологической линии обогащения железной руды.

3. Способ по п. 1, отличающийся тем, что сухую магнитную сепарацию осуществляют с использованием магнитного сепаратора барабанного типа.

4. Способ по п. 1, отличающийся тем, что просеивание выполняют на грохоте с одновременным разделением щебня по фракциям.

5. Способ по п. 1, отличающийся тем, что оптимальная крупность фракций отходов обогащения, подаваемых на сухую магнитную сепарацию, составляет 0 - 70 мм.

6. Способ по п. 1, отличающийся тем, что предварительно сухой магнитной сепарации отходы обогащения подвергают измельчению.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖЕЛЕЗОРУДНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2190027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2043164C1 |

| Прибор для определения степени спорности нижних конечностей человека | 1955 |

|

SU107970A1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| CN 105797847 A, 27.07.2016 | |||

| РАХИМОВА Г.М | |||

| и др | |||

| "Песок и щебень из отходов обогащения железной руды для мелкозернистого бетона", "Фундаментальные исследования", N10 (часть 11), 2013, c | |||

| Дверная электрическая сигнализация | 1924 |

|

SU2445A1 |

Авторы

Даты

2020-07-15—Публикация

2020-02-07—Подача