Изобретение относится к машиностроению и предназначено для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и оборудования с гидроприводом рабочих органов.

Известна система защиты включающая гидробак, редукционный клапан, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, при этом запорное устройство установлено в напорной гидролинии и подключено своей входной полостью к выходу насоса, а выходной – к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку совмещённую с радиальными отверстиями, и осевым каналом, сообщённым с выходной полостью, которая перекрывается упором, а также запорное устройство оснащеное системой контроля его срабатывания, размещённой в пробке запорного устройства, при этом система контроля срабатывания запорного устройства выполнена в виде металлического корпуса, внутри которого размещены подпружиненный металлический стержень, установленный с возможностью выхода в пружинную полость при срабатывании системы контроля и контактная пара с зазором между торцом стержня внутри корпуса и контактной парой, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого система контроля содержит источник питания, световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства.

[Патент № 2 556 835 С1 МПК F 15 B 20/00 - прототип ].

Недостаток принятого прототипа системы защиты гидропривода заключается в том, что при разрушении рукавов высокого давления и срабатывании запорного устройства с одновременным отключением подачи рабочей жидкости в напорную гидролинию и оповещением оператора световой и звуковой сигнализациями о неисправности в гидроприводе, объём рабочей жидкости, заключённый в повреждённых рукавах высокого давления и, сообщающихся с ними поршневой или штоковой полостях гидродвигателя, в зависимости от подъёма или принудительного опускания рабочего оборудования соответственно, выбрасывается в атмосферу. Это снижает эксплуатационную надёжность системы защиты гидропривода и ухудшает экологическую безопасность окружающей среды.

Технический результат – повышение эксплуатационной надёжности системы защиты гидропривода.

Техническая задача – повышение эксплуатационной надёжности системы защиты гидропривода за счёт полного исключения несанкционированого выброса рабочей жидкости в атмосферу.

Решение технической задачи заключается в том, что система защиты гидропривода включающая гидробак, редукционный клапан, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, при этом запорное устройство установлено в напорной гидролинии и подключено своей входной полостью к выходу насоса, а выходной – к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещённую с радиальными отверстиями и осевым каналом, сообщённым с выходной полостью, которая перекрывается упором, также запорное устройство оснащено системой контроля его срабатывания, размещённой в пробке запорного устройства, при этом система контроля срабатывания запорного устройства выполнена в виде металлического корпуса, внутри которого размещены подпружиненный металлический стержень, установленный с возможностью выхода в пружинную полость при срабатывании системы контроля, и контактная пара с зазором между торцом стержня внутри корпуса и контактной парой, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого система контроля содержит источник питания, световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства, кроме того гидропривод дополнительно оснащён вакуум-насосом со сливной гидролинией в гидробак, подключённый через золотниковые механизмы к напорным гидролиниям, сообщающимися с поршневой и штоковой полостями гидродвигаталя и контактами электрической цепи включения вакуум-насоса и золотниковых механизмов.

Сущность изобретения заключается в том, что за счёт применения в системе защиты гидропривода вакуум-насоса подключённого через золотниковые механизмы к напорным гидролиниям, питающих поршневую или штоковую полости гидродвигателя, в зависимости от подъёма или принудительного опускания рабочего оборудования, осуществляется отсос рабочей жидкости в гидробак из повреждённых гидролиний и сообщающихся с ними поршневой или штоковой полостей гидродвигателя с одновременным оповещением оператора световой и звуковой сигнализациями о неисправности в гидроприводе, при чем включение вакуум-насоса и золотниковых механизмов осуществляется с помощью дополнительного контакта электрической цепи системы контроля срабатывания запорного устройства, что позволяет полностью исключить выброс рабочей жидкости в атмосферу, повышая тем самым эксплуатационную надёжность и экологическую безопасность окружающей среды.

Таким образом, заявляемое техническое решение, в сравнении с прототипом, полностью исключает несанкционированный выброс в атмосферу рабочей жидкости, обеспечивает отсос вакуум-насосом в гидробак рабочей жидкости из повреждённых гидролиний и сообщающихся с ними поршневой или штоковой полостей гидродвигателя, повышение эксплуатационной надёжности защиты гидропривода машин и экологической безопасности окружающей среды, что является новым техническим результатом заявляемого изобретения.

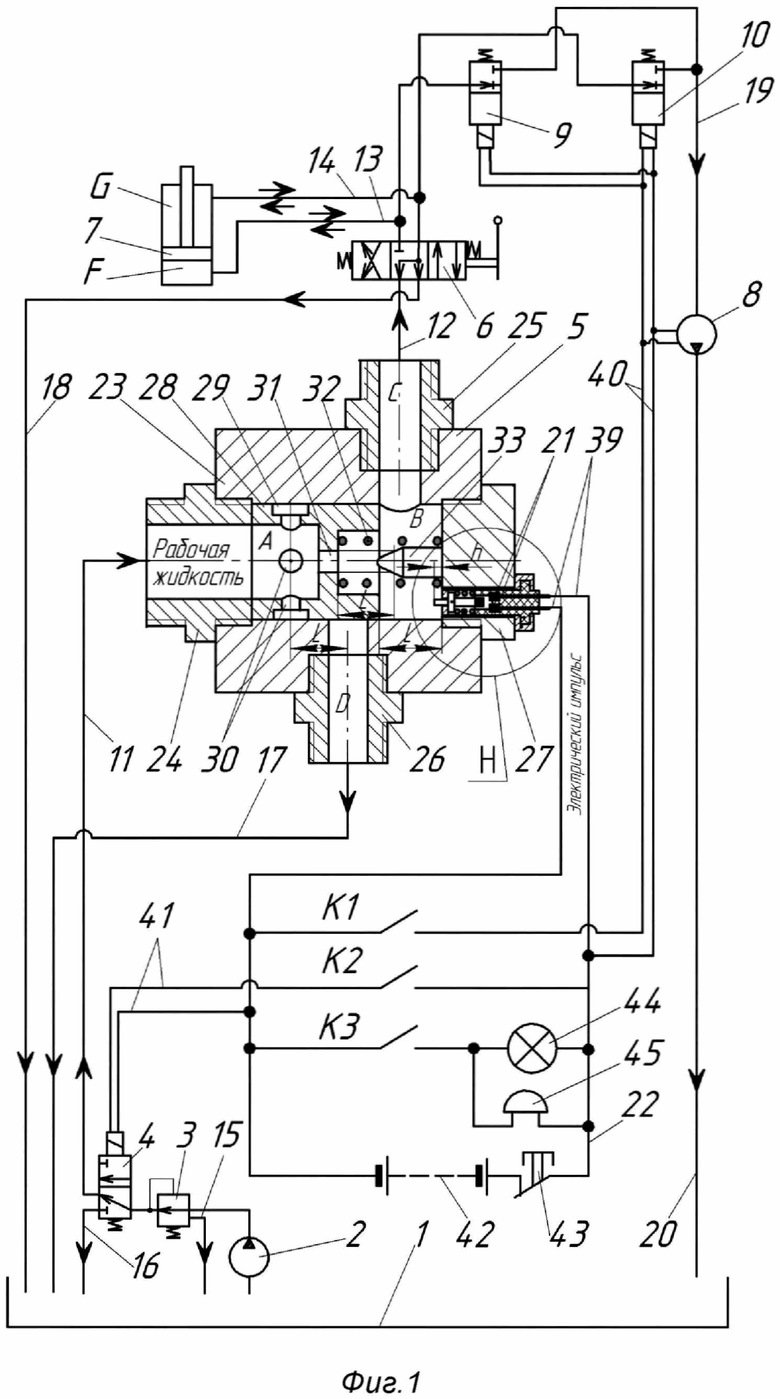

Заявленное изобретение поясняется графическим материалом:

- на фиг. 1 схематично представлен общий вид системы защиты гидропривода.

- на фиг. 2 схематично представлено сечение H разомкнутой контактной пары электрической цепи системы контроля срабатывания запорного устройства.

- на фиг. 3 схематично представлено сечение H замкнутой контактной пары электрической цепи системы контроля срабатывания запорного устройства.

Система защиты гидропривода содержит гидробак 1, последовательно соединённые между собой трубопроводами насос 2, редукционный клапан 3, механизм 4 отключения подачи рабочей жидкости в напорную гидролинию гидропривода, запорное устройство 5, распределитель 6, гидродвигатель 7, вакуум-насос 8, золотниковый механизм 9 подключения вакуум-насоса 8 к напорной гидролинии высокого давления, сообщающейся с поршневой полостью F гидродвигателя 7, золотниковый механизм 10 подключения вакуум-насоса 8 к напорной гидролинии высокого давления , сообщающейся со штоковой полостью G гидродвигателя 7, напорные цельнометаллические гидролинии высокого давления 11 и 12, напорный гибкий рукав высокого давления 13, сообщающийся с поршневой полостью F гидродвигателя 7, напорный гибкий рукав высокого давления 14, сообщающийся со штоковой полостью G гидродвигателя 7, сливную гидролинию 15 редукционного клапана 3, сливную гидролинию 16 механизма 4 отключения подачи рабочей жидкости в напорную гидролинию высокого давления 11, сливную гидролинию 17 запорного устройства 5, сливную гидролинию 18 распределителя 6, всасывающую гидролинию 19 вакуум-насоса 8 , сливную гидролинию 20 вакуум-насоса 8, контактную пару 21 электрической цепи 22 системы контроля срабатывания запорного устройства 5.

Редукционный клапан 3 размещён в напорной гидролинии высокого давления 11 между насосом 2 и механизмом 4 отключения подачи рабочей жидкости в напорную гидролинию 11 и предназначен, при неисправных распределителе 6 или механизме 4 отключения подачи рабочей жидкости в напорную гидролинию 11, для переключения подачи рабочей жидкости от насоса 2 через сливную гидролинию 15 в гидробак 1.

Механизм 4 отключения подачи рабочей жидкости в напорную гидролинию высокого давления 11, размещён в напорной гидролинии 11 между редукционным клапаном 3 и запорным устройством 5 и предназначен, при неисправном запорном устройстве 5 или распределителе 6, для переключения подачи рабочей жидкости от насоса 2 через сливную гидролинию 16 в гидробак 1.

Запорное устройство 5 включает в себя корпус 23, снабженный входным 24, выходным 25 и сливным 26 штуцерами с каналами и резьбовую пробку 27. Внутри корпуса 23 запорного устройства 5 размещён подпружиненный плунжер 28 с входной полостью А, по наружной поверхности которого выполнены кольцевая проточка 29 и радиальные отверстия 30, расположенные на расстоянии L от вертикальной оси сливного штуцера 26, равном полному ходу плунжера 28 со сквозным осевым каналом 31 на его торце. Плунжер 28 в исходном положении удерживается пружиной 32, которая расположена в пружинной полости В между торцом пробки 27 и торцом осевого канала 31 плунжера 28, причём торец пробки 27 расположен от торца плунжера 28 также на расстоянии L, равном полному ходу плунжера 28. Входная полость А сообщается с пружинной полостью B и каналом C выходного штуцера 25 посредством осевого канала 31 плунжера 28, а с каналом D сливного штуцера 26 запорного устройства 5 посредством проточки 29 и радиальных отверстий 30 плунжера 28.

Пробка 27 снабжена упором 33, выполненным соосно горизонтальной оси устройства в виде конического наконечника, контактная поверхность которого расположена от торца осевого канала 31 плунжера 28 также на расстоянии L, равном полному ходу плунжера 28 , при этом упор 33 предназначен для перекрытия осевого канала 31 плунжера 28, кроме того, в пробке 27 выполнено сквозное отверстии в котором размещен металлический корпус 34 системы контроля срабатывания запорного устройства. Внутри корпуса 34 размещены подпружиненный металлический стержень 35 и контактная пара 21 электрической цепи 22 системы контроля срабатывания запорного устройства 5. На торце корпуса 34 системы контроля срабатывания запорного устройства 5 выполнено осевое сквозное отверстие с возможностью свободного перемещения в нём стержня 35, установленного внутри полости E корпуса 34. Стержень 35 имеет бурт 36, который служит ограничителем перемещения стержня 35 в пружинную полость В запорного устройства 5 и упором для пружины 37, также на торце стержня 35 установлена контактная пластина 38. В исходном положении стержень 35 выступает в пружинную полость В на величину h и удерживается пружиной 37, расположенной в полости E корпуса 34 между буртом 36 стержня 35 и торцом контактной пары 21, при этом зазор между контактной пластиной 38 стержня 35 и контактной пары 21 также равен величине h, как и части стержня 35 выступающего в пружинную полость В.

Вакуум-насос 8 размещён между гидродвигателем 7 и гидробаком 1 в сливной гидролинии 20, сообщающейся с гидробаком 1 и всасывающей гидролинией 19, сообщающейся с напорными гидролиниями высокого давления 13 и 14, питающими поршневую F и штоковую G полости гидродвигателя 7 соответственно и предназначен для отсоса из гидролиний 13 и 14 при их разрушении и сообщающимися с ними поршневой F и штоковой G полостями гидродвигателя 7 рабочей жидкости через сливную гидролинию 20 в гидробак 1.

Золотниковый механизм 9 подключения вакуум-насоса 8 к напорной гидролинии высокого давления 13, сообщающейся с поршневой полостью F гидродвигателя 7 и золотниковый механизм 10 подключения вакуум-насоса 8 к напорной гидролинии высокого давления 14, сообщающейся со штоковой полостью G гидродвигателя 7 в зависимости от подъёма или принудительного опускания рабочего оборудования соответственно, размещены между гидродвигателем 7 и вакуум-насосом 8 и предназначены для переключения рабочей жидкости из повреждённых напорных гибких рукавов высокого давления 13 или 14 во всасывающую гидролинию 19 вакуум-насоса 8.

Электрическая цепь 22 предназначена для обеспечения функционирования системы контроля срабатывания запорного устройства 5 системы защиты гидропривода и содержит проводники 39, 40 и 41, контактную пару 21, соединённую проводником 39 с источником питания 42, выключатель 43 источника питания 42, контакт К1 включения через проводник 40 вакуум-насоса 8 и золотниковых механизмов 9 и 10, контакт К2 включения через проводник 41 механизма 4 отключения подачи рабочей жидкости во входной штуцер 24 запорного устройства 5 и контакт К3 включения световой 44 и звуковой 45 сигнализаций.

Работа системы защиты гидропривода.

Защита гидропривода работает следующим образом. При подготовке системы защиты гидропривода к работе включается насос 2 и источник питания 42 электрической цепи 22.

В случае неисправности распределителя 6 и механизма 4 отключения подачи рабочей жидкости во входной штуцер 24 запорного устройства 5 рабочая жидкость от насоса 2, минуя напорную гидролинию высокого давления 11, через редукционный клапана 3 по сливной гидролинии 15 поступает в гидробак 1.

При нейтральном положении золотника распределителя 6 и не работающем гидроприводе давление рабочей жидкости в полостях А, В и С запорного устройства 5 одинаковое и равно давлению на переливном клапане распределителя 6, то есть близкому к атмосферному, при этом, минуя гидродвигатель 7, рабочая жидкость через сливную гидролинию 18 распределителя 6 циркулирует между насосом 2 и гидробаком 1, а плунжер 28 входной полости А запорного устройства 5 находится в крайнем левом положении и подпирается пружиной 32, при этом расстояние между торцом осевого канала 31 плунжера 28 и контактной поверхностью упора 33 равно расстоянию L, то есть полному ходу плунжера 28.

При включении золотника распределителя 6 в положение подъёма или принудительного опускания рабочего оборудования рабочая жидкость по осевому каналу 31 плунжера 28 из входной полости А направляется в пружинную полость В запорного устройства 5 и через канал C выходного штуцера 25, в зависимости от подъёма или принудительного опускания рабочего оборудования, по гибкими напорным рукавам высокого давления 13 или 14 поступает в поршневую F или штоковую G полости гидродвигателя 7 соответственно. При этом давление в полостях А, В и канале C выходного штуцера 25 возрастает до номинального.

При разрыве гибких рукавов высокого давления гидролиний 13 питания поршневой F или 14 штоковой G полостей гидродвигателя 7 в рабочем положении гидропривода давление рабочей жидкости в пружинной полости В запорного устройства 5 мгновенно падает, что вызывает перепад давления в полостях А и В, при этом под действием силы перепада давления плунжер 28, преодолевая сопротивление пружины 32 достигнет конусной поверхности упора 33, который перекроет осевой канал 31 плунжера 28 и поток рабочей жидкости из входной полости А через радиальные отверстия 30, проточку 29, канал D штуцера 26 по сливной гидролинии 17 циркулирует между насосом 2 и гидробаком 1. Одновременно плунжер 28 в конце хода своим торцом перемещает в полость Е стержень 35, бурт 36 которого, сжимая пружину 37 системы контроля срабатывания запорного устройства, перемещает на величину h, выступающий в пружинную полость В, стержень 35 и замыкает контактной пластиной 38 стержня 35 контактную пару 21, при этом полученный от источника питания 42 электрический импульс подаётся на контакты К1, К2, К3 электрической цепи 22. Одновременно по проводнику 40 электрической цепи 22 включаются вакуум-насос 8 и золотниковые механизмы 9 и 10 подключения вакуум-насоса 8 к напорным гидролиниям высокого давления 13 или 14, сообщающимися с поршневой F или штоковой G полостями гидродвигателя 7 в зависимости от подъёма или принудительного опускания рабочего оборудования соответственно, а по проводнику 41 механизм 4 отключения подачи рабочей жидкости во входной штуцер 24 запорного устройства 5. После включения золотниковых механизмов 9 и 10 вакуум-насос 8 отсасывает через всасывающую гидролинию 19 рабочую жидкость из повреждённых гидролиний 13 и 14 и сообщающихся с ними поршневой F или штоковой G полостей гидродвигателя 7 по сливной гидролинии 20 в гидробак 1, а механизм 4 отключения подачи рабочей жидкости направляет поток рабочей жидкости по сливной гидролинии 16 в гидробак 1, одновременно световая 44 и звуковая 45 сигнализации оповещают оператора о неисправности в гидроприводе.

Таким образом, предлагаемое изобретение, в сравнении с прототипом, повышает эксплуатационную надёжность и эффективность системы защиты гидропривода, полностью исключает несанкционированный выброс рабочей жидкости из гидросистемы в атмосферу и обеспечивает экологическую безопасность использования гидропривода рабочих органов машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система защиты гидропривода | 2019 |

|

RU2726976C1 |

| Система защиты гидропривода | 2019 |

|

RU2715442C1 |

| Система защиты гидропривода | 2019 |

|

RU2715455C1 |

| Система защиты гидропривода | 2020 |

|

RU2743217C1 |

| Система защиты гидропривода | 2020 |

|

RU2739221C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2711894C1 |

Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидросистем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и оборудования с гидроприводом рабочих органов. Система включает гидробак, насос, распределитель, линию слива в гидробак и запорное устройство с размещенными в его корпусе входной, выходной, пружинной полостями и подпружиненного плунжера, имеющего кольцевую проточку, совмещенную с радиальными отверстиями, и осевой канал, сообщающий входную полость и пружинную полость, в которой размещен упор для перекрытия осевого канала плунжера, и система контроля срабатывания запорного устройства, содержащая контактную пару, источник питания, электрическую цепь с контактами управления, световую, звуковую сигнализации, механизм отключения рабочей жидкости в напорную гидролинию, а также вакуум-насос и золотниковые механизмы подключения к нему напорных гидролиний, питающих поршневую или штоковую полости гидродвигателя. Сущность изобретения заключается в том, что за счёт применения в системе защиты гидропривода вакуум-насоса и упомянутых золотниковых механизмов осуществляется отсос рабочей жидкости в гидробак из повреждённых гидролиний и сообщающихся с ними поршневой или штоковой полостей гидродвигателя с одновременным оповещением световой и звуковой сигнализациями оператора о неисправности в гидроприводе, при этом полностью исключается выброс рабочей жидкости из гидропривода в атмосферу. Технический результат – повышение эксплуатационной надёжности системы защиты гидропривода. 3 ил.

Система защиты гидропривода, включающая гидробак, редукционный клапан, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, при этом запорное устройство установлено в напорной гидролинии и подключено своей входной полостью к выходу насоса, а выходной – к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещённую с радиальными отверстиями и осевым каналом, сообщённым с выходной полостью, которая перекрывается упором, также запорное устройство оснащено системой контроля его срабатывания, размещённой в пробке запорного устройства, при этом система контроля срабатывания запорного устройства выполнена в виде металлического корпуса, внутри которого размещены подпружиненный металлический стержень, установленный с возможностью выхода в пружинную полость при срабатывании системы контроля, и контактная пара с зазором между торцом стержня внутри корпуса и контактной парой, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого система контроля содержит источник питания, световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства, отличающаяся тем, что гидропривод дополнительно оснащён вакуум-насосом со сливной гидролинией в гидробак, подключённый через золотниковые механизмы к напорным гидролиниям, сообщающимся с поршневой и штоковой полостями гидродвигаталя и контактами электрической цепи включения вакуум-насоса и золотниковых механизмов.

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| JP S59140907 A, 13.08.1984 | |||

| JP S60143113 A, 29.07.1985. | |||

Авторы

Даты

2020-07-17—Публикация

2019-12-30—Подача