Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и гидрофицированного рабочего оборудования машин.

Известна система защиты гидропривода, включающая гидробак, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной и глухой полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной гидролинии и подключённое своей входной полостью к выходу насоса, а выходной – к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями, и осевой капал, сообщающий входную и выходную полости, который перекрывается подпружиненным плунжерным коническим клапаном, имеющим гидравлический подпор от насоса и выполненный в упоре канал, сообщающий выходную полость запорного устройства с гидролинией высокого давления и предназначенный для выхода вытесненной несжимаемой рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором, в напорную гидролинию выходного штуцера [ Патент № 2 642 719 ГШ С1 Р 15 В 20/00 – прототип].

Недостаток прототипа обусловлен снижением чувствительности срабатывания запорного устройства из-за неполного перекрытия подпружиненным плунжерным коническим клапаном осевого канала подпружиненного плунжера. Причиной неплотного прилегания контактных поверхностей является смещение конического клапана относительно осевого канала плунжера из-за суммарной погрешности отклонений от геометрической формы сопрягаемых элементов запорного устройства. Следует отметить, что погрешность отклонения от геометрической формы поверхностей сопрягаемых деталей запорного устройства при современной технологии изготовления является процессом закономерным. Смещение конусной поверхности конического клапана относительно осевого канала плунжера складывается из погрешностей входящих в размерную цепочку предельных отклонений каждой из сопрягаемых деталей запорного устройства. К ним относятся, смещение осей расточки в корпусе запорного устройства под установку плунжера и резьбового отверстия под установку упора, овальность и осевое отклонение наружной поверхности плунжера, смещение осевого канала плунжера относительно наружной поверхности плунжера, смещение оси конуса клапана относительно оси цилиндрической поверхности стержня клапана, смещение оси сквозного отверстия упора относительно резьбовой поверхности упора. В результате накопленной погрешности сопрягаемых элементов, при срабатывании запорного устройства, произойдёт смещение конического клапана относительно осевого канала плунжера и односторонний контакт конусной поверхности клапана и канала плунжера. Такое расположение конусной поверхности клапана относительно канала плунжера не обеспечивает плотного прилегания контактных поверхностей и надёжного перекрытия осевого канала плунжера, приведёт к перетеканию рабочей жидкости из входной в выходную полость запорного устройства, к замедлению перекрытия плунжером канала выходного штуцера, сообщающегося с повреждённой гидролинией и, как следствие, к продолжительному выбросу в атмосферу рабочей жидкости из повреждённой гидролинии с негативными последствиями для экологической безопасности.

Кроме того, к недостатку прототипа следует отнести негативное воздействие гидравлического удара, возникающего во время срабатывания запорного устройства, на контактную поверхность клапана и осевого канала плунжера, имеющих осевое смещение относительно друг друга. Усилие, вызванное гидравлическим ударом, передаётся на конусную поверхность клапана, что приведёт к внутренним напряжениям и деформации плунжера или изгибу цилиндрического стержня конического клапана, и, как следствие, к заклиниванию плунжера в расточке корпуса запорного устройства или стержня клапана в сквозном отверстии упора. В результате чего, теряется функциональное назначение системы защиты гидропривода от несанкционированного выброса рабочей жидкости при разрушении рукавов высокого давления.

Недостаток системы защиты гидропривода выражается также в том, что при срабатывании запорного устройства в конце хода плунжера между торцами плунжера и упора образуется замкнутый несжимаемый объём рабочей жидкости - «гидравлическая подушка», которая вытесняется через выходной штуцер в напорную повреждённую гидролинию высокого давления и, соответственно, в атмосферу, что приводит к загрязнению окружающей среды.

Кроме того, гибкий шланг, сообщающий через капал, выполненный в упоре, выходную полость и напорную гидролинию, предназначенный для транспортировки замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором, как и рукав высокого давления, подвержен знакопеременным нагрузкам, усталостному разрушению с последующим выбросом в атмосферу рабочей жидкости, что также снижает эффективность защиты гидропривода и экологическую безопасность использования машин, оснащённых гидроприводом.

Технический результат – повышение эксплуатационной надёжности системы защиты гидропривода.

Техническая задача – повышение эксплуатационной надёжности системы защиты гидропривода, за счет повышения плотности прилегания клапана к седлу осевого канала плунжера и снятия внутренних напряжений сопрягаемых деталей запорного устройства, и исключения несанкционированного выброса рабочей жидкости в атмосферу.

Решение технической задачи заключается в том, что система защиты гидропривода, включающая гидробак, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной и глухой полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной гидролинии и подключённое своей входной полостью к выходу насоса, а выходной - к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями, и осевой канал, сообщающий входную и выходную полости, который перекрывается подпружиненным клапаном, имеющим гидравлический подпор от гидронасоса с возможностью свободного перемещения в сквозном отверстии упора и канал, выполненный в упоре, сообщающийся с выходной полостью запорного устройства, при этом подпружиненный клапан выполнен цилиндрическим, на торце которого неподвижно установлена эластичная манжета, обеспечивающая плотное прилегание клапана к седлу осевого канала плунжера, при этом в упоре дополнительно выполнен радиальный канал, снабжённый технологической пробкой, сообщающийся с осевым каналом, выполненным в упоре, а также с выходной полостью запорного устройства и глухой полостью упора, упомянутые каналы предназначены для вытеснения замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором, в нагнетательную полость насоса.

Сущность изобретения заключается в том, что подпружиненный клапан, размещённый в выходной полости, выполнен цилиндрическим, на торце которого неподвижно установлена эластичная манжета, которая обеспечивает плотное прилегание её контактной поверхности к седлу осевого канала плунжера, что исключает, во время срабатывания запорного устройства, перетекание рабочей жидкости из входной в выходную полость, сообщающиеся с повреждённой гидролинией и, как следствие, исключается выброс в атмосферу рабочей жидкости и негативное воздействие па окружающую среду, а канал радиальный снабжённый технологической пробкой, выполненный в упоре, сообщающий, выходную полость запорного устройства с глухой полостью упора, предназначен для вытеснения замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором, в нагнетательную полость насоса, исключает торможение плунжера в конце его хода, обеспечивает ускорение перекрытия плунжером канала выходного штуцера запорного устройства и, соответственно, повреждённой гидролинии гидропривода.

Таким образом, предлагаемое изобретение, в сравнении с системой защиты гидропривода по прототипу, за счёт применения цилиндрического клапана с эластичной манжетой, неподвижно установленной на его торце, обеспечивающей плотное прилегание контактной поверхности к седлу осевого канала плунжера, и канала, выполненного в упоре, сообщающего выходную, глухую полости запорного устройства с нагнетательной полостью насоса, повышается эксплуатационная надёжность системы защиты гидропривода от несанкционированного выброса в атмосферу рабочей жидкости при разрушении рукавов высокого давления и экологическая безопасность использования гидрофицированных машин.

Заявляемое изобретение поясняется графическим материалом:

- на фиг. 1 схематично представлен общий вид системы защиты гидропривода;

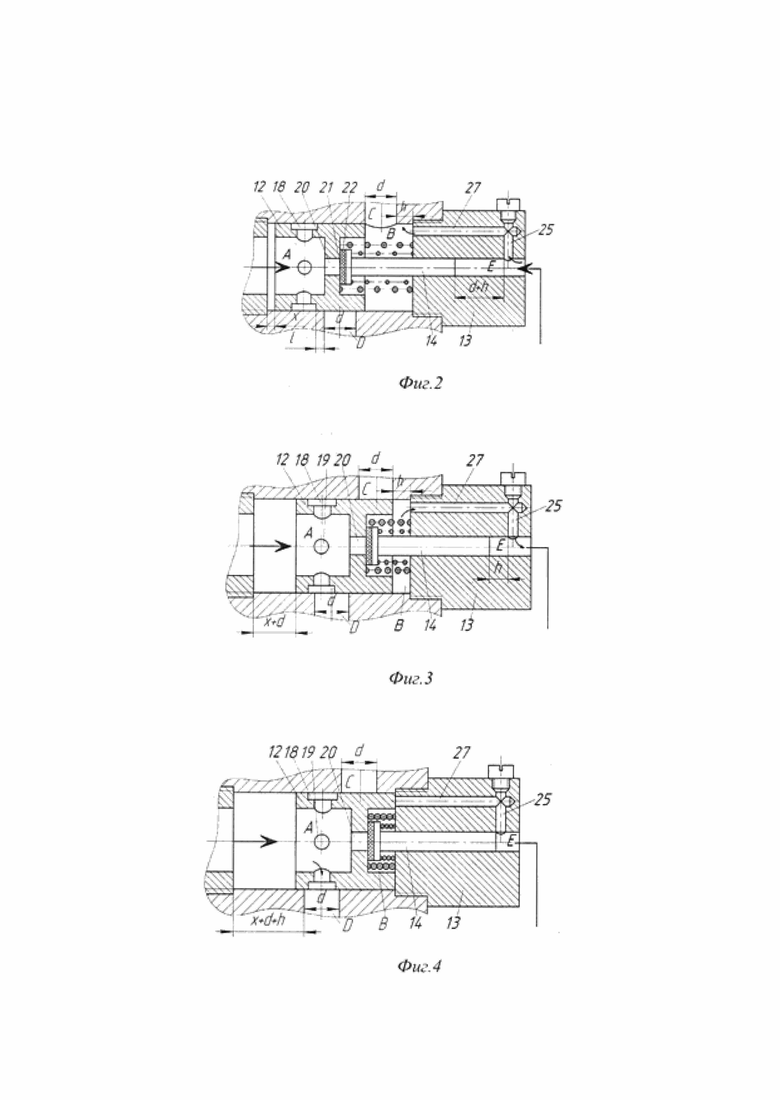

- на фиг. 2 схематично представлено сечение Е положения плунжера в фазе начала перекрытия эластичной манжетой клапана осевого канала плунжера;

- на фиг. 3 схематично представлено сечение С положения плунжера в фазе, начала вытеснения замкнутого несжимаемого объёма рабочей жидкости, образовавшейся между упором и плунжером в конце его хода из выходной полости запорного устройства в нагнетательную полость насоса.

- на фиг. 4 схематично представлено сечение //положения плунжера в фазе полного вытеснения замкнутого несжимаемого объёма рабочей жидкости, образовавшейся между упором и плунжером в конце его хода из выходной полость запорного устройства в нагнетательную полость насоса.

Система защиты гидропривода содержит гидробак 1, насос 2. запорное устройство 3, гидрораспределитель 4, гидродвигатель 5, напорную цельнометаллическую гидролинию высокого давления 6, напорные гибкие рукава высокого давления 7 и 8, сливную гидролинию 9 гидрораспределителя 4, сливную гидролинию 10 запорного устройства 3.

Запорное устройство 3 включает в себя корпус 11, подпружиненный плунжер 12, упор 13, подпружиненный клапан 14, который свободно перемещается в сквозном отверстии упора 13, штуцеры с входным 15, выходным 16 и сливным 17 каналами.

Внутри корпуса 11 запорного устройства 3 размещён плунжер 12, с образованием с одной стороны входной полости А, ас другой выходной полости В. Плунжер 12 расположен на расстоянии его полного хода равным х+В+17, где х – проходное сечение,

сообщающее входную А и выходную В полости запорного устройства, В – проходное сечение выходного С и сливного D каналов, сообщающихся через штуцеры 16 и 17 с напорной 7 и сливной 10 гидролиниями соответственно, h – расстояние от торца упора 13 до цилиндрической образующей канала С выходного штуцера 16.

В плунжере 12 выполнены кольцевая проточка 18, радиальные отверстия 19, оси которых расположены на расстоянии х+d+h, от оси сливного штуцера 17, равном полному ходу плунжера 12 и осевой канал 20 сообщающий полости А и В запорного устройства. Седло 21 осевого канала 20 плунжера 12 во время срабатывания запорного устройства 3 перекрывается эластичной манжетой 22, неподвижно установленной на торце цилиндрической поверхности 23 клапана 14, имеющего буртик 24.

В упоре 13 дополнительно выполнен радиальный канал 25 с технологической пробкой 26 и осевой канал 27, сообщающие выходную полость В запорного устройства с глухой полостью Е упора, предназначенные для вытеснения в нагнетательную полость насоса 2 замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера 12 между плунжером 12 и упором 13. препятствующей движению плунжера 12 на участке h.

Плунжер 12 снабжен пружиной 28, расположенной между торцом плунжера 12 и торцом упора 13, а клапан 14 снабжен пружиной 29, расположенной между буртиком 24 клапана 14 и горцем упора 13.

В открытом положении запорного устройства 3 между седлом 21 осевого канала 20 плунжера 12 и эластичной манжетой 22 клапана 14 образуется проходное сечение х, через которое рабочая жидкость поступает из входной А в выходную В полости запорного устройства.

Работа системы защиты гидропривода.

При выключенном гидрораспределителе 4 и неработающем гидродвигателе 5, давление рабочей жидкости во входной А и выходной В полостях запорного устройства 3 одинаковое и рабочая жидкость от насоса 2 по напорной цельнометаллической гидролинии высокого давления 6, через входную полость А, канал 20 плунжера 12, проходное сечение х, выходную полость В, канал С выходного штуцера 16, перепускной клапан гидрораспределителя 4 и сливную гидролинию 9 направляется в гидробак 1, то есть, минуя гидродвигатель 5, рабочая жидкость циркулирует от насоса 2 через запорное устройство 3, гидрораспределитель 4 и сливную гидролинию 9 гидрораспределителя 4 в гидробак 1. При этом плунжер 12 удерживается пружиной 28 в крайнем левом положении, а клапан 14 находится в равновесном состоянии под действием силы давления рабочей жидкости на клапан 14 со стороны выходной В, глухой Е полостей и пружины 29, при этом канал D сливного штуцера 17 закрыт плунжером 12, а оси проточки 18 и радиальных отверстий 19 плунжера 12 находятся на расстоянии x+d+h, от оси канала D сливного штуцера 17, равному полному ходу плунжера 12.

При включённом гидрораспределителе 4 рабочая жидкость от насоса 2 по напорной цельнометаллической гидролинии высокого давления 6, осевому каналу 20 плунжера 12 направляется из входной полости А, через проходное сечение х, в выходную полость В и по каналу С выходного штуцера 16, напорным гибким рукавам высокого давления 7 и 8 в гидродвигатель 5, который приводит в движение рабочее оборудование машины. При этом, давление рабочей жидкости во входной А, выходной В полостях, канале С выходного штуцера 16, напорных гибких рукавах высокого давления 7 и 8 возрастает до максимального. После завершения подъёма или опускания рабочего оборудования перепускной клапан гидрораспределителя 4 автоматически переключает поток рабочей жидкости через сливную гидролинию 9 гидрораспределителя 4 в гидробак 1.

При разрыве гибких рукавов высокого давления 7 или 8, давление рабочей жидкости в выходной полости В запорного устройства 3 мгновенно падает и возникнет перепад давления во входной А и выходной В полостях, в результате чего плунжер 12, двигаясь на встречу клапану 14, преодолевая сопротивление пружины 28 плунжера 12 и пружины 29 клапана 14 закрывает канал С выходного штуцера 16 и движение рабочей жидкости в повреждённую напорную гидролинию 7 или 8 прекращается.

Одновременно оси проточки 18 и радиальных отверстий 19 плунжера 12 совпадут с осью сливного канала О штуцера 17 и рабочая жидкость, минуя повреждённую гидролинию высокого давления 7 или 8, будет циркулировать от насоса 2, через напорную цельнометаллическую гидролиния высокого давления 6, полость А, проточку 18 и радиальные отверстия 19 плунжера 12, сливной канал D штуцера 17 и сливную гидролинию 10 запорного устройства 3 в гидробак 1, при этом процесс срабатывания запорного устройства 3 протекает в три фазы.

Во время первой фазы, преодолевая расстояние проходного сечения ли плунжер 12 достигнет цилиндрического клапана 14 и образующей поверхности диаметра d канала С выходного штуцера 16, при этом эластичная манжета 22 клапана 14, плотно закроет седло 21 осевой канал 20 плунжера 12. Клапан 14 сохранит своё первоначальное положение на расстоянии d+h от торца упора 13 и радиального канала 25 упора 13, а проточка 18 плунжера 12 сместится в сторону оси канала D сливного штуцера 17 до величины l. При таком положении плунжера 12 капал D сливного штуцера 17, по-прежнему, будет закрыт, а во входной полости А резко возрастёт давление, которое способствует ускорению движения плунжера 12.

Во время второй фазы плунжер 12 вместе с клапаном 14 и закрытым осевым каналом 20, преодолевая расстояние d, перекрывает канала С выходного штуцера 16 на границе начала участка h, то есть начала вытеснения, препятствующего движению плунжера 12, замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера 12 между плунжером 12 и упором 13, через каналы 25 и 27, глухую полость Е и далее в нагнетательную полость насоса 2, а проточка 18 и радиальные отверстия 19 плунжера 12, преодолевая расстояние l, достигнут канала D сливною штуцера 17, то есть начала перетекания рабочей жидкости из входной полости А в канал D сливного штуцера 17 и сливную гидролинию 10 запорного устройства 3, при этом клапан 14 достигнет положения равного расстоянию h от торца клапана 14 до радиального канала 25 упора 13.

Во время третьей фазы плунжер 12, преодолевая расстояние h, то есть полного хода плунжера, переместится до торца упора 13, а клапан 14 до радиального канала 25 упора 13, соответственно, при этом замкнутый несжимаемый объём рабочей жидкости, образующейся в конце хода плунжера 12 между плунжером 12 и упором 13 полностью вытесняется из выходной полости В через каналы 25 и 27, полость Е упора 13 в нагнетательную полость насоса 2. При таком положении плунжера 12 оси проточки 18 и радиальных отверстий 19 плунжера 12 совпадут с осью капала D сливного штуцера 17 и рабочая жидкость из входной полости А через радиальные отверстия 19, проточку 18 плунжера 12, канал D сливного штуцера 17 и сливную гидролинию 10 направляемся в гидробак 1. В конце третьей фазы плунжер 12 надёжно перекроет канал С 11 выходного штуцера 16 запорного устройства 3 и рабочая жидкость, минуя повреждённые гибкие рукава высокого давления 7 или 8, будут циркулировать между насосом 2 и гидробаком 1 через напорную цельнометаллическую гидролинию высокого давления 6, входную полость А, радиальные отверстия 19 и проточку 18 плунжера 12, канал D сливного штуцера 17 и сливную гидролинию 10 запорного устройства 3 гидропривода, что полностью исключает несанкционированный выброс рабочей жидкости в атмосферу.

Таким образом, заявляемая система защиты гидропривода в сравнении с прототипом, обеспечивает повышение надёжности перекрытия осевого канала плунжера и канала выходного штуцера запорного устройства, исключает при срабатывании запорного устройства выброс в атмосферу замкнутого несжимаемого объёма рабочей жидкости, образующейся между плунжером и упором в конце хода плунжера и тем самым повышается эксплуатационная надёжность и экологическая безопасность использования гидрофицированных машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система защиты гидропривода | 2020 |

|

RU2739221C1 |

| Система защиты гидропривода | 2019 |

|

RU2726959C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2711894C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| Система защиты гидропривода | 2019 |

|

RU2726976C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2571240C1 |

Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидросистем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и гидрофицированного рабочего оборудования машин. Система защиты гидропривода включает в себя гидробак, насос, напорную гидролинию, линию слива в гидробак, гидрораспределитель, гидродвигатель, запорное устройство, состоящее из корпуса, снабженного входным, выходным, сливным штуцерами и упор. Внутри корпуса запорного устройства размещён плунжер с образованием с одной стороны входной полости, а с другой - выходной полости, а в упоре размещены сквозное осевое отверстие для свободного перемещения клапана и глухая полость, сообщающаяся осевым и радиальным каналами с выходной полостью, предназначенными для вытеснения замкнутого несжимаемого объёма рабочей жидкости, образованной в конце хода плунжера между плунжером и упором, в нагнетательную полость насоса. По наружной поверхности плунжера выполнена кольцевая проточка и радиальные отверстия, сообщающиеся, во время срабатывания запорного устройства, с линией слива в гидробак. Входная полость запорного устройства сообщается с выходной полостью посредством осевого канала плунжера, седло которого перекрывается эластичной манжетой, неподвижно установленной на торце цилиндрического клапана, имеющего гидравлический подпор от насоса. Плунжер и клапан подпружинены упругими элементами. Технический результат - повышение эксплуатационной надёжности системы защиты гидропривода. 4 ил.

Система защиты гидропривода, включающая гидробак, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной и глухой полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной гидролинии и подключённое своей входной полостью к выходу насоса, а выходной - к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещенную с радиальными отверстиями, и осевой канал, сообщающий входную и выходную полости, который перекрывается подпружиненным клапаном, имеющим гидравлический подпор от гидронасоса с возможностью свободного перемещения в сквозном отверстии упора и канал, выполненный в упоре, сообщающийся с выходной полостью запорного устройства, отличающаяся тем, что подпружиненный клапан выполнен цилиндрическим, на торце которого неподвижно установлена эластичная манжета, обеспечивающая плотное прилегание клапана к седлу осевого канала плунжера, при этом в упоре дополнительно выполнен радиальный канал, снабжённый технологической пробкой, сообщающийся с осевым каналом, выполненным в упоре, а также с выходной полостью запорного устройства и глухой полостью упора, упомянутые каналы предназначены для вытеснения замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором, в нагнетательную полость насоса.

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2634996C1 |

| Пресс для холодной подпрессовки пакетов шпона | 1987 |

|

SU1498614A1 |

| US 6053202 A1, 25.04.2000. | |||

Авторы

Даты

2020-02-28—Публикация

2019-08-12—Подача