Изобретение относится к машиностроению и предназначено для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и оборудования с гидроприводом рабочих органов.

Известна система защиты гидропривода, включающая гидробак, редукционный клапан, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, при этом запорное устройство установлено в напорной гидролинии и подключено своей входной полостью к выходу насоса, а выходной – к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещённую с радиальными отверстиями, и осевым каналом, сообщённым с выходной полостью, которая перекрывается упором, кроме того запорное устройство дополнительно оснащено системой контроля его срабатывания, размещённой в пробке запорного устройства, при этом система контроля срабатывания запорного устройства выполнена в виде металлического корпуса, внутри которого размещены подпружиненный металлический стержень, установленный с возможностью выхода в пружинную полость при срабатывании системы контроля, и контактная пара с зазором между торцом стержня внутри корпуса и контактной парой, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого, система контроля содержит источник питания, световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства.

[Патент № 2 556 835 С1 МПК F 15 B 20/00 - прототип ].

Недостаток принятого прототипа системы защиты гидропривода заключается в том, что в запорном устройстве применена сложная конструкция исполнительного механизма системы контроля его срабатывания, выполненная в виде отдельного металлического корпуса заполненного диэлектрическим материалом, на торце которого размещена контактная пара, металлического стержня с контактной пластиной и пружины, что приводит к снижению эксплуатационной надёжности гидропривода.

Кроме того, консольная часть металлического стержня, на торце которого расположена контактная пластина, имеет ограниченную сопрягаемую опорную поверхность, что приведёт, при срабатывании запорного устройства, к перекосу стержня, и, как следствие, к заклиниванию его в отверстии корпуса системы контроля срабатывания запорного устройства и, соответственно, будет препятствовать своевременному замыканию контактной пары и включению сигнализации о неисправности в гидроприводе и автоматическому отключению подачи рабочей жидкости.

Также к недостатку можно отнести то обстоятельство, что при эксплуатации нередко в рабочую жидкость гидравлической системы машины проникают влага, металлические включения продуктов износа или другие электропроводящие компоненты, которые при протекании рабочей жидкости, с упомянутыми выше признаками, через сопряжение стержня и корпуса в полость контактной пары, приведут к произвольному замыканию контактов электрической цепи системы контроля и ложному срабатыванию световой, звуковой сигнализаций и отключению подачи рабочей жидкости во входной штуцер запорного устройства при исправной гидравлической системе, а наличие рабочей жидкости в полости контактной пары запорного устройства препятствует возвращению металлического стержня в исходное положение, размыканию контактов и отключению сигнализации.

Технический результат – повышение эксплуатационной надёжности системы защиты гидропривода.

Техническая задача – повышение эксплуатационной надёжности устройства, за счёт предотвращения проникновения рабочей жидкости в полость с размещенными в ней контактной пары и контактной пластины исполнительного механизма системы контроля срабатывания запорного устройства, при одновременном упрощении конструкции устройства системы защиты гидропривода.

Решение технической задачи заключается в том, что система защиты гидропривода включающая гидробак, редукционный клапан, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, при этом запорное устройство установлено в напорной гидролинии и подключено своей входной полостью к выходу насоса, а выходной – к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещённую с радиальными отверстиями и осевым каналом, сообщённым с выходной полостью, которая перекрывается упором, также запорное устройство оснащено системой контроля его срабатывания, исполнительный механизм которой размещён в сквозном отверстии пробки запорного устройства, при этом система контроля срабатывания запорного устройства снабжена контактной пластиной и контактной парой установленными относительно друг друга с зазором равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого система контроля содержит источник питания, световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства, при этом в системе контроля срабатывания запорного устройства исполнительный механизм выполнен из диэлектрического материала в виде резьбовой заглушки, на торце которой установлен из эластичного материала колпачок, изолирующий от проникновения из выходной полости запорного устройства рабочей жидкости на контактную пару, неподвижно закрепленную на торцевой поверхности резьбовой заглушки и соединенную проводниками с электрической цепью, при чём колпачок снабжён металлической контактной пластиной, неподвижно закреплённой на её внутренней торцевой поверхности, предназначенной для замыкания и размыкания контактной пары, а в пробке запорного устройства, для размещения колпачка после его сжатия и замыкания контактной пластиной контактной пары, выполнена проточка диаметром d и глубиной h, равной зазору между контактной парой и контактной пластиной.

Сущность изобретения заключается в том, что в системе контроля срабатывания запорного устройства в сквозном отверстии пробки запорного устройства размещается резьбовая заглушка из диэлектрического материала, на торце которой установлен колпачок, выполненный из эластичного материала с контактной пластиной неподвижно установленной на его внутреннем торце, исключающий перетекание рабочей жидкости из пружинной полости запорного устройства в полость сквозного отверстия пробки с размещёнными в нем контактной парой и контактной пластиной, предназначенной для замыкания и размыкания контактной пары, неподвижно закреплённой на торце резьбовой заглушки, и соединённой проводниками с электрической цепью системы контроля срабатывания запорного устройства. При этом эластичный колпачок выполняет функцию не только уплотнительного элемента контактной пары и контактной пластины расположенных в отверстии пробки между торцом резьбовой заглушки и эластичным колпачком, но и функцию упругого элемента, обеспечивающего возвращение контактной пластины в исходное положение и размыкание контактной пары электрической цепи управления световой, звуковой сигнализаций, оповещающих оператора о неисправности гидропривода и отключения механизма подачи рабочей жидкости,

Таким образом, заявляемое техническое решение в сравнении с прототипом, за счёт замены в исполнительном механизме системы срабатывания запорного устройства металлического корпуса, стержня и пружины на резьбовую заглушку и эластичный колпачок при одновременном упрощении конструкции устройства, обеспечивает повышение эксплуатационной надёжности защиты гидропривода машин и их экологической безопасности для окружающей среды, что является новым техническим результатом заявляемого изобретения.

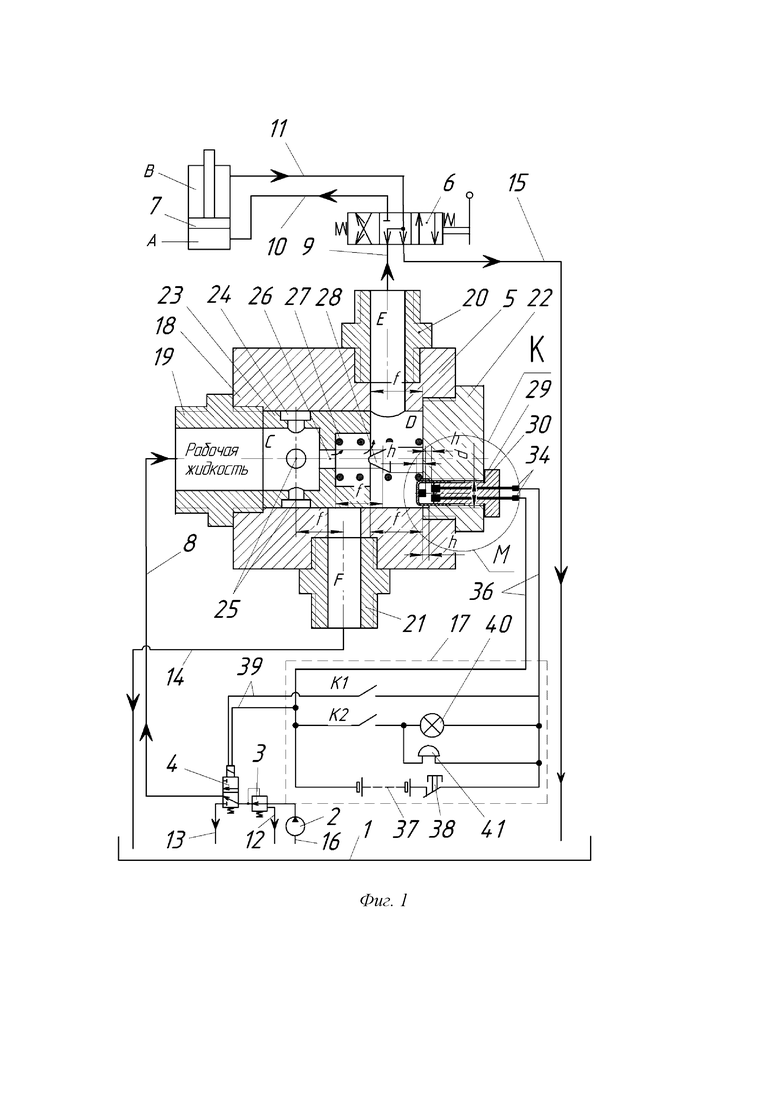

Заявленное изобретение поясняется графическим материалом:

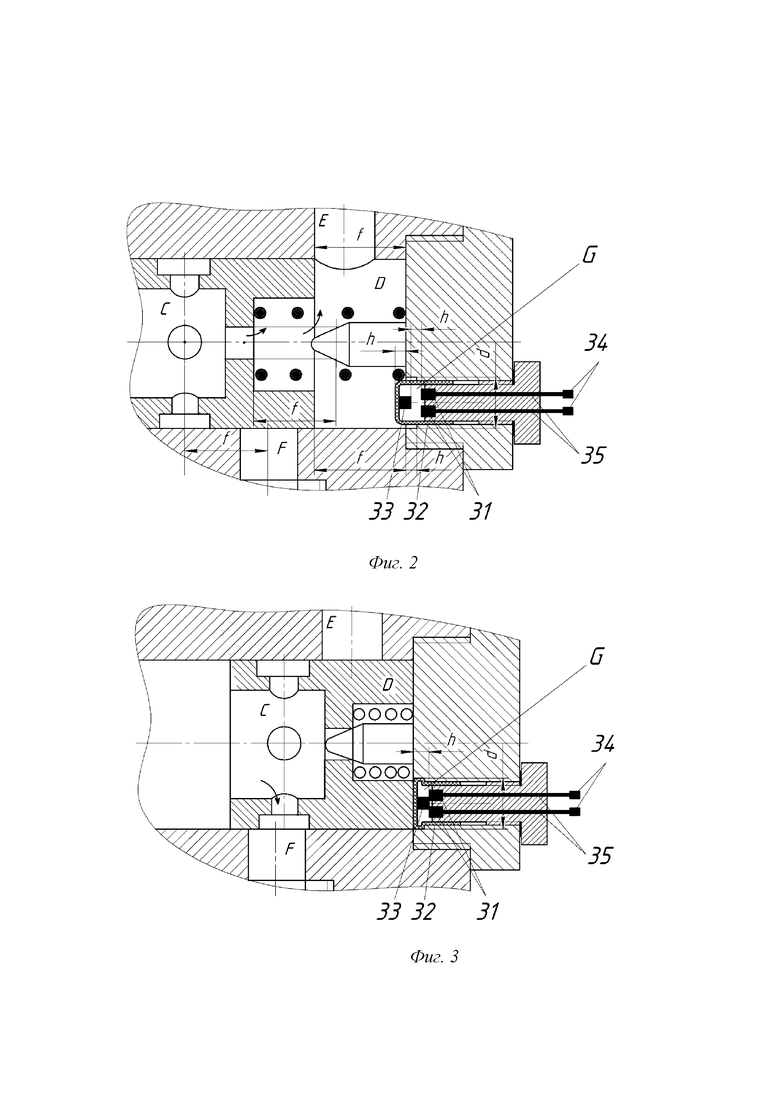

- на фиг. 1 схематично представлен общий вид системы защиты гидропривода; - на фиг. 2 представлено сечение K разомкнутой контактной пары электрической цепи системы контроля срабатывания запорного устройства.

- на фиг. 3 представлено сечение М замкнутой контактной пары электрической цепи системы контроля срабатывания запорного устройства.

Система защиты гидропривода содержит гидробак 1, последовательно соединённые между собой трубопроводами насос 2, редукционный клапан 3, механизм 4 отключения подачи рабочей жидкости, запорное устройство 5, распределитель 6, гидродвигатель 7, напорные цельнометаллические гидролинии высокого давления 8 и 9, напорный гибкий рукав высокого давления 10, сообщающий распределитель 6 и поршневую полостью А гидродвигателя 7, напорный гибкий рукав высокого давления 11, сообщающий распределитель 6 и штоковую полостью В гидродвигателя 7, сливную гидролинию 12 редукционного клапана 3, сливную гидролинию 13 механизма 4 отключения подачи рабочей жидкости в напорную гидролинию высокого давления 8, сливную гидролинию 14 запорного устройства 5, сливную гидролинию 15 распределителя 6, всасывающую гидролинию 16 насоса 2, блок электрической цепи 17 системы контроля срабатывания запорного устройства 5.

Редукционный клапан 3 размещён в напорной гидролинии высокого давления 8 между насосом 2 и механизмом 4 отключения подачи рабочей жидкости в напорную гидролинию 8 и предназначен, при неисправных распределителе 6 или механизме 4 отключения подачи рабочей жидкости, для переключения подачи рабочей жидкости от насоса 2 через сливную гидролинию 12 редукционного клапана 3 в гидробак 1.

Механизм 4 отключения подачи рабочей жидкости в напорную гидролинию высокого давления 8 размещён в напорной гидролинии 8 между редукционным клапаном 3 и запорным устройством 5 и предназначен, при неисправном запорном устройстве 5 или распределителе 6, для переключения подачи рабочей жидкости от насоса 2 через сливную гидролинию 13 механизма 4 в гидробак 1.

Запорное устройство 5, содержащее корпус 18, снабженный входным 19, выходным 20 и сливным 21 штуцерами с каналами и резьбовую пробку 22. Внутри корпуса 18 запорного устройства 5 размещён подпружиненный плунжер 23 с входной полостью C, по наружной поверхности которого выполнены кольцевая проточка 24 и радиальные отверстия 25 на расстоянии f от оси сливного штуцера 21 равным полному ходу плунжера 23. На торце плунжера 23 выполнен сквозной осевой канал 26. Плунжер 23 в исходном положении удерживается пружиной 27, которая расположена в пружинной полости D между торцом пробки 22 и торцом осевого канала 26 плунжера 23. Торец пробки 22 расположен от торца плунжера 23 также на расстоянии f равным полному ходу плунжера 23. Входная полость C сообщается с пружинной полостью D и каналом E выходного штуцера 20 посредством осевого канала 26 плунжера 23, а с каналом F сливного штуцера 21 запорного устройства 5 посредством проточки 24 и радиальных отверстий 25 плунжера 23. На внутреннем торце пробки 22 имеется упор 28, выполненный в виде конического наконечника, предназначенного для перекрытия осевого канала 26 плунжера 23, расстояние между которыми также равно величине f , то есть полному ходу плунжера 23.

В полости G сквозного отверстия пробки 22 размещена резьбовая заглушка 29 с уплотнительной прокладкой 30.

Заглушка 29 выполнена из диэлектрического материала с размещённой на её торце контактной пары 31, установленной в полости G и закрытой эластичным цилиндрическим колпачком 32, на внутренней поверхности которого неподвижно закреплена контактная пластина 33, установленная с зазором h между контактной парой 31и контактной пластиной 33, а на наружном торце заглушки 29 размещены клеммы 34 соединенные проводниками 35 с контактной парой 31, а проводниками 36 с блоком электрической цепи 17 системы контроля срабатывания запорного устройства 5. Кроме того, на торце пробки 22 выполнена проточка диаметром d с глубиной равной зазору h между контактной парой 31заглушки 29 и контактной пластиной 33 колпачка 32, при чём глубина h и диаметр d проточки обеспечивают размещение в ней эластичного колпачка 32 после его сжатия при замыкании контактной пластиной 33 контактной пары 31.

Блок электрической цепи 17 содержит бортовой источник питания 37, выключатель 38 источника питания 37, контакт К1 отключения по проводнику 39 механизма 4 подачи рабочей жидкости в напорные гидролинии высокого давления 8 и 9 и контакт К2 включения световой 40 и звуковой 41 сигнализаций, предназначенных для оповещения оператора о неисправности в гидроприводе.

Работа системы защиты гидропривода

Защита гидропривода работает следующим образом. При подготовке системы защиты гидропривода к работе включается насос 2 и выключателем 38 источник питания 37 блока электрической цепи 17 системы контроля срабатывания запорного устройства 5.

В случае неисправности распределителя 6 или механизма 4 отключения подачи рабочей жидкости во входной штуцер 19 запорного устройства 5 рабочая жидкость от насоса 2, минуя напорную гидролинию высокого давления 8, через редукционный клапана 3 по сливной гидролинии 12 поступает на слив в гидробак 1.

При нейтральном положении золотника распределителя 6 и не работающем гидроприводе давление рабочей жидкости в полостях С , D и E запорного устройства 5 одинаковое и равно давлению на переливном клапане распределителя 6, то есть близкому к атмосферному, при этом, минуя гидродвигатель 7, рабочая жидкость через сливную гидролинию 15 распределителя 6, циркулирует между насосом 2 и гидробаком 1, а плунжер 23 запорного устройства 5 находится в крайнем левом положении и подпирается пружиной 27, при этом расстояние между торцом осевого канала 26 плунжера 23 и контактной поверхностью упора 28 равно расстоянию f полного хода плунжера 23.

При включении золотника распределителя 6 в положение подъёма или принудительного опускания рабочего оборудования рабочая жидкость по осевому каналу 26 плунжера 23 из входной полости С направляется в пружинную полость D запорного устройства 5 и через канал E выходного штуцера 20 к распределителю 6. В зависимости от подъёма или принудительного опускания рабочего оборудования, по гибкими напорным рукавам высокого давления 10 или 11 рабочая жидкость поступает в поршневую A или штоковую B полости гидродвигателя 7 соответственно. При этом давление в полостях C, D и канале E выходного штуцера 20 возрастает до номинального.

При разрыве гибких рукавов высокого давления гидролиний 10 питания поршневой A или 11 штоковой B полостей гидродвигателя 7 в рабочем положении гидропривода давление рабочей жидкости в пружинной полости D запорного устройства 5 мгновенно падает, что вызывает перепад давления в полостях C и D, при этом под действием силы перепада давления плунжер 23, преодолевая сопротивление пружины 27 достигнет конусной поверхности упора 28, который перекроет осевой канал 26 плунжера 23 и поток рабочей жидкости из входной полости C через радиальные отверстия 25, проточку 24, канал F штуцера 21 по сливной гидролинии 14 циркулирует от насоса 2 в гидробак 1. Одновременно торец плунжера 23 в конце хода сжимает на величину h в полости G колпачок 32, при этом контактная пластина 33 замыкает контактную пару 31 и полученный от источника питания 37 электрический импульс по проводнику 36 подаётся на контакты К1, К2 блока электрической цепи 17, при этом колпачок 32, после деформации, заполняет на глубину h полость проточки диаметром d, обеспечивая герметичность замкнутой контактной пары от проникновения из пружинной полости D запорного устройства 5 рабочей жидкости. После замыкания контактной пары 31 контакт К1 по проводнику 39 блока электрической цепи 17 включает механизм 4 отключения подачи рабочей жидкости и поток рабочей жидкости направляется по сливной гидролинии 13 в гидробак 1, одновременно контакт К2 включает световую 40 и звуковую 41 сигнализации, которые оповещают оператора о неисправности в гидроприводе.

Таким образом, предлагаемое изобретение, в сравнении с прототипом, обеспечивает повышение эксплуатационной надёжности, экономической эффективности применения системы защиты гидропривода от несанкционированного выброса рабочей жидкости при разрушении рукавов высокого давления гидроривода и экологической безопасности использования гидропривода рабочих органов машин, при одновременном снижении материалоёмкости и экономических затрат в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система защиты гидропривода | 2019 |

|

RU2726959C1 |

| Система защиты гидропривода | 2019 |

|

RU2715455C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| Система защиты гидропривода | 2020 |

|

RU2739221C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2571240C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2634996C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2711894C1 |

| Система защиты гидропривода | 2020 |

|

RU2743217C1 |

Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидросистем. Система включает гидробак, насос, распределитель, линию слива в гидробак и запорное устройство, во входной полости корпуса которого размещён подпружиненный плунжер, имеющий на наружной поверхности кольцевую проточку, совмещенную с радиальными отверстиями, а на торце осевой канал, сообщающий входную и выходную полости запорного устройства, кроме того, в пробке запорного устройства размещен упор для перекрытия осевого канала плунжера при срабатывании запорного устройства и контактная пара системы контроля срабатывания запорного устройства, обеспечивающая световую и звуковую сигнализацию и отключение подачи рабочей жидкости при неисправном гидроприводе. В системе контроля срабатывания запорного устройства исполнительный механизм выполнен из диэлектрического материала в виде резьбовой заглушки, на торце которой установлен из эластичного материала колпачок, изолирующий от проникновения из выходной полости запорного устройства рабочей жидкости на контактную пару, неподвижно закрепленную на торцевой поверхности резьбовой заглушки и соединенную проводниками с электрической цепью, причём колпачок снабжён металлической контактной пластиной, неподвижно закреплённой на её внутренней торцевой поверхности, предназначенной для замыкания и размыкания контактной пары, а в пробке запорного устройства, для размещения колпачка после его сжатия и замыкания контактной пластиной контактной пары, выполнена проточка диаметром d и глубиной h, равной зазору между контактной парой и контактной пластиной. Технический результат – повышение эксплуатационной надёжности системы защиты гидропривода. 3 ил.

Система защиты гидропривода, включающая гидробак, редукционный клапан, насос, соединённый напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной, пружинной и сливной полостями, входным, выходным и сливным штуцерами с каналами, при этом запорное устройство установлено в напорной гидролинии и подключено своей входной полостью к выходу насоса, а выходной – к распределителю, с размещённым во входной полости подпружиненным плунжером, имеющим кольцевую проточку, совмещённую с радиальными отверстиями и осевым каналом, сообщённым с выходной полостью, которая перекрывается упором, также запорное устройство оснащено системой контроля его срабатывания, исполнительный механизм которой размещён в сквозном отверстии пробки запорного устройства, при этом система контроля срабатывания запорного устройства снабжена контактной пластиной и контактной парой, установленными относительно друг друга с зазором, равным расстоянию h, обеспечивающим размыкание электрической цепи системы контроля срабатывания запорного устройства, помимо этого система контроля содержит источник питания, световую, звуковую сигнализации и механизм отключения подачи рабочей жидкости во входной штуцер запорного устройства, отличающаяся тем, что в системе контроля срабатывания запорного устройства исполнительный механизм выполнен из диэлектрического материала в виде резьбовой заглушки, на торце которой установлен из эластичного материала колпачок, изолирующий от проникновения из выходной полости запорного устройства рабочей жидкости на контактную пару, неподвижно закрепленную на торцевой поверхности резьбовой заглушки и соединенную проводниками с электрической цепью, причём колпачок снабжён металлической контактной пластиной, неподвижно закреплённой на её внутренней торцевой поверхности, предназначенной для замыкания и размыкания контактной пары, а в пробке запорного устройства, для размещения колпачка после его сжатия и замыкания контактной пластиной контактной пары, выполнена проточка диаметром d и глубиной h, равной зазору между контактной парой и контактной пластиной.

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| JP S59140907 A, 13.08.1984 | |||

| JP S60143113 A, 29.07.1985. | |||

Авторы

Даты

2020-07-17—Публикация

2019-12-30—Подача