Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин, оснащённых гидроприводом рабочего оборудования.

Известна система защиты гидропривода, содержащая гидробак, подающий насос, соединённый напорной гидролинией с гидродвигателем через распределитель, линию слива в гидробак и запорное устройство, установленное в напорной гидролинии, содержащее корпус с выходной полостью, соединённой с распределителем, входной, выходной и сливной штуцеры с каналами, подпружиненный плунжер с входной полостью, сообщающейся с насосом, осевым каналом, сообщающим входную и выходную полости, радиальными отверстиями, сообщающими входную полость с каналом сливного штуцера, подпружиненный клапан, размещённый в выходной полости, свободно перемещающийся в сквозном отверстии упора и выполненный с возможностью перекрытия осевого канала подпружиненного плунжера, кроме того в плунжере на торце дополнительно выполнено отверстие, сообщающее входную и выходную полости запорного устройства, и предназначенное для вытеснения замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором, во входную полость, а в полости упора, между торцом подпружиненного клапана и резьбовой крышкой, размещены предохранительная нажимная пластина и упругий элемент, выполненный из эластичного материала в виде тороида, заполненного инертным газом, при этом упругий элемент предназначен для поглощения энергии гидравлического удара, возникающего при срабатывании запорного устройства [Патент № 2 700 487 RU C1 F 15 B 20/00 - прототип].

Недостаток принятого прототипа системы защиты гидропривода заключается в том, что при срабатывании запорного устройства, во время контакта седла осевого канала плунжера и конического клапана усилие цилиндрической пружины, имеющей линейную характеристику усилия сжатия, и тороида с параболической характеристикой усилия сжатия складываются, что вызовет резкое торможение плунжера, которое приведёт к колебательному процессу плунжера запорного устройства, и, как следствие, к повышению продолжительности перекрытия повреждённой гидролинии запорного устройства и росту выброса рабочей жидкости из повреждённой гидролинии в атмосферу.

Кроме того, применение цилиндрической пружины для удерживания плунжера с исходном положении и возврата плунжера в исходное положение после срабатывания запорного устройства, наличие клапана и сквозного отверстия в упоре под размещение клапана, предназначенного для перекрытия осевого канала плунжера и дополнительно выполненного в плунжере канала, предназначенного для вытеснения во входную полость запорного устройства замкнутого несжимаемого объёма рабочей жидкости, образующейся в конце хода плунжера между плунжером и упором, существенно усложняют конструкцию запорного устройства, увеличивают экономические затраты, что приведёт к снижению эксплуатационной надёжности гидропривода.

Технический результат – повышение эксплуатационной надёжности системы защиты гидропривода.

Техническая задача – повышение эксплуатационной надёжности устройства за счёт снижения продолжительности перекрытия повреждённой гидролинии при одновременном упрощении конструкции.

Решение технической задачи заключается в том, что система защиты гидропривода, содержащая гидробак, подающий насос, соединённый напорной гидролинией с гидродвигателем через распределитель, линию слива в гидробак и запорное устройство, установленное в напорной гидролинии, содержащее корпус с выходной полостью, входной, выходной и сливной штуцеры с каналами, плунжер с полостью, сообщающей входную и выходную полости запорного устройства, радиальными отверстиями, сообщающими входную полость с каналом сливного штуцера и упор, в полости которого между торцом упора и резьбовой крышкой размещены предохранительная нажимная пластина и упругий элемент, выполненный из эластичного материала в виде тороида, заполненного инертным газом, при этом упругий элемент предназначен для поглощения энергии гидравлического удара, возникающего при срабатывании запорного устройства, кроме того на предохранительной нажимной пластине равномерно расположены по её наружному контуру неподвижно установленные и свободно перемещающиеся в сквозных отверстиях, выполненных по периметру торца упора толкатели, предназначенные для удерживания плунжера в исходном положении и, после срабатывания запорного устройства, под действием усилия тороида дополнительно обеспечивающего возвращение плунжера в исходное положение, причём высота тороида равна сумме полного хода t плунжера и остаточной деформации f тороида, а осевой канал плунжера обеспечивает вытеснение в гидробак через входную полость запорного устройства и сливную гидролинию, замкнутого несжимаемого объёма рабочей жидкости, образованного между упором и плунжером в конце его хода.

Сущность изобретения заключается в том, что в полости упора запорного устройства между глухой торцовой стенкой упора и резьбовой крышкой установлены предохранительная нажимная пластина, по наружному контуру которой равномерно расположены и неподвижно установлены, свободно перемещающиеся в сквозных отверстиях, расположенных по периметру упора, и толкатели, предназначенные для удерживания по действием усилия от тороида плунжера в исходном положении и возвращения плунжера после срабатывания запорного устройства в исходное положение, причём высота тороида равна сумме полного хода t плунжера и остаточной деформации f тороида, который не только поглощает энергию гидравлического удара, но одновременно служит упругим элементом для плунжера, а осевой канал плунжера обеспечивает вытеснение через входную полость на слив в гидробак замкнутого несжимаемого объёма рабочей жидкости, образующейся на расстоянии h между торцом упора и плунжером в конце его хода, при этом конструкция запорного устройства в сравнении с прототипом упрощена за счёт исключения клапана, пружины, дополнительного отверстия на торце плунжера и сквозного отверстия на торце упора под установку клапана, что обеспечивает снижение колебательного процесса плунжера и продолжительности перекрытия повреждённой гидролинии запорного устройства, повышение эксплуатационной надёжности при одновременном упрощении конструкции устройства системы защиты гидропривода машин, оснащённых гидроприводом рабочих органов.

Таким образом, заявляемое техническое решение, в сравнении с прототипом, за счёт исключения из конструкции запорного устройства пружины, клапана, дополнительного отверстия на торце плунжера и отверстия на торце упора под установку клапана, а также применения

толкателей, равномерно расположенных по периметру нажимной пластины, которые удерживают усилием от тороида плунжер в исходном положении и возвращают его в исходное положение после срабатывания запорного устройства, обеспечивается снижение колебательного процесса плунжера и продолжительности перекрытия повреждённой гидролинии гидропривода, устойчивое положение плунжера во время перекрытия его цилиндрической поверхностью канала выходного штуцера, повышение эксплуатационной надёжности защиты гидропривода машин и экологической безопасности окружающей среды, что является новым техническим результатом заявляемого изобретения.

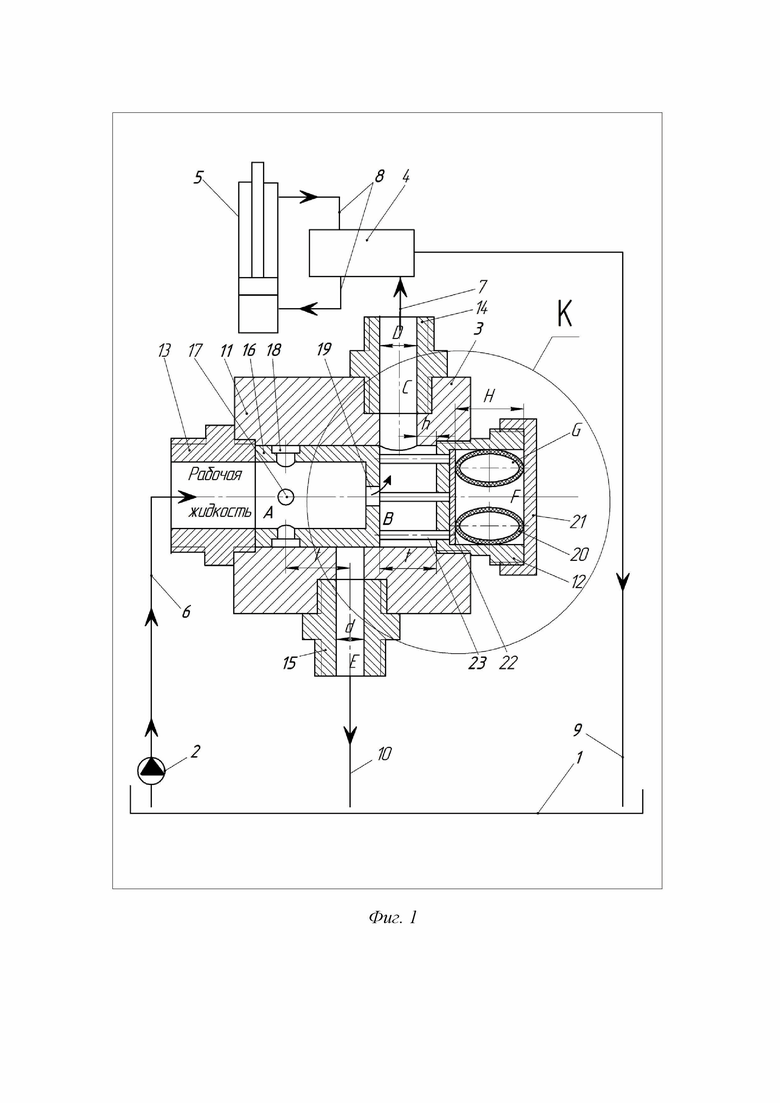

Заявляемое изобретение поясняется графическим материалом: - на фиг. 1 схематично представлен общий вид системы защиты гидропривода;

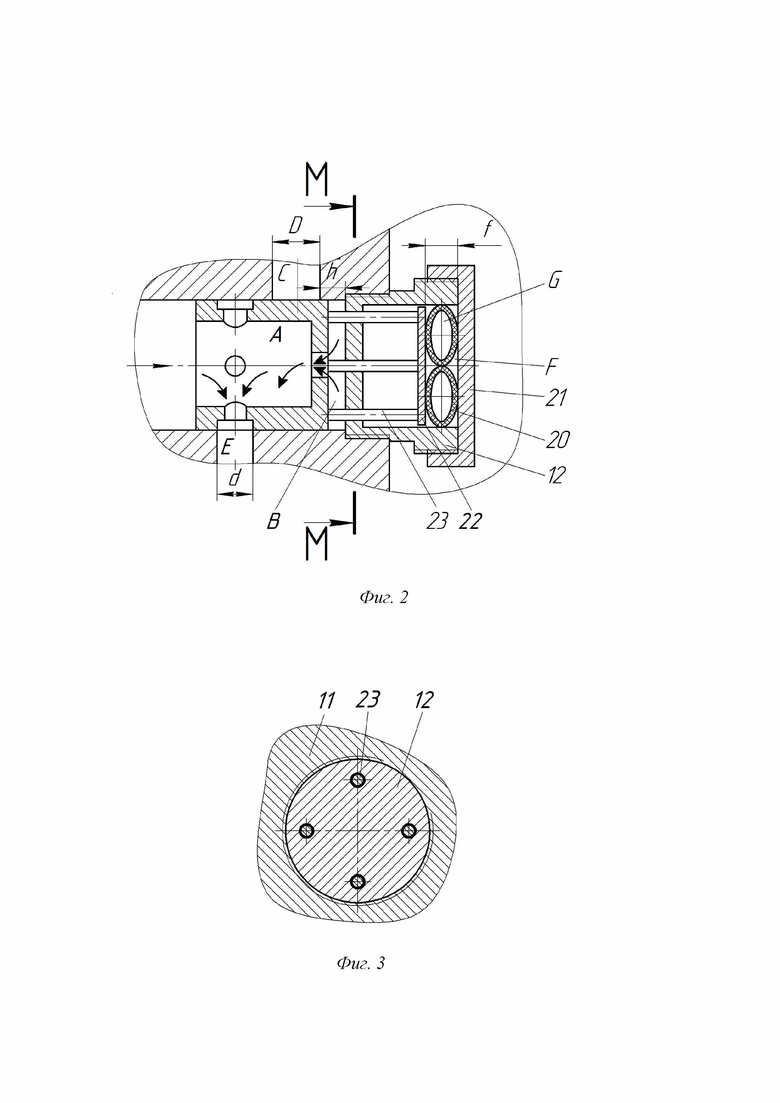

- на фиг. 2 сечение К положения плунжера в фазе перекрытия плунжером канала выходного штуцера;

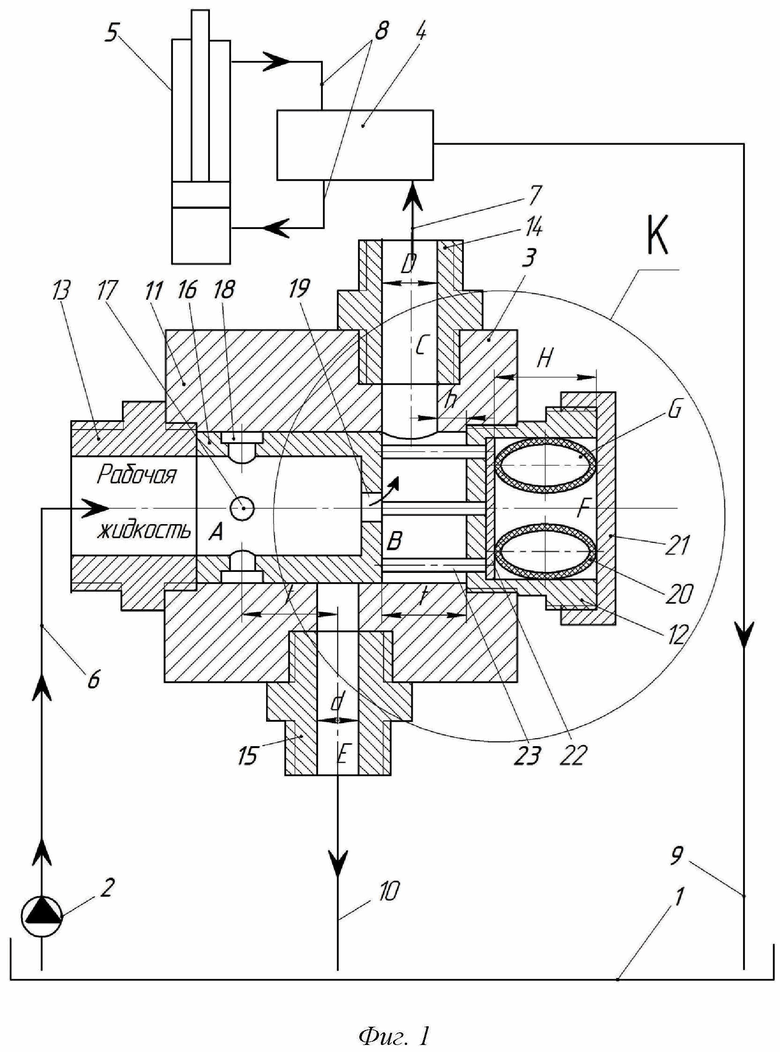

- на фиг. 3 сечение М-М размещения толкателей на предохранительной нажимной пластине и в отверстиях на торце упора.

Система защиты гидропривода содержит гидробак 1, насос 2, запорное устройство 3, гидрораспределитель 4, гидродвигатель 5, напорную цельнометаллическую гидролинию высокого давления 6, напорные гибкие рукава высокого давления 7 и 8, сливную гидролинию 9 гидрораспределителя 4, сливную гидролинию 10 запорного устройства 3.

Запорное устройство 3 включает в себя корпус 11, упор 12, штуцеры с входным 13, выходным 14 и сливным 15 каналами.

Внутри корпуса 11 запорного устройства размещён плунжер 16, в котором на расстоянии t от оси диаметра d канала сливного штуцера 15, равным полному ходу плунжера 16, на наружной поверхности выполнены радиальные отверстиями 17 и кольцевая проточка 18, а на торце осевой канал 19. Осевой канал 19 сообщает входную А и выходную B полости запорного устройства 3, а при срабатывания запорного устройства также служит для вытеснения через осевой канал 19 из полости B в полость А замкнутого объёма несжимаемой рабочей жидкости, образованной между упором 12 и плунжером 16 в конце его хода, препятствующей движению плунжера 16 на участке h, равным расстоянию от торца упора 12 до цилиндрической образующей поверхности диаметра D канала С выходного штуцера 14, при чём выходная полость В сообщается через канал С выходного штуцера 14 с напорной гидролинией 7, а входная полость А сообщается через сливной канал Е штуцера 15 со сливной гидролинией 10.

В открытом положении запорного устройства 3 расстоянии t между торцами упора 12 и плунжера 16 равно полному ходу подпружиненного плунжера 16, а также расстоянию от оси диаметра d канала Е сливного штуцера 15 до оси радиальных отверстий 17 и проточки 18 плунжера 16. В полости F упора 12 размещён упругий элемент 20, выполненный из эластичного материала в виде тороида, полость G которого заполнена инертным газом, например воздухом или азотом.

Высота H упругого элемента 20 равна t +f, где t = (D+ h) –расстояние, равное полному ходу плунжера 16 до торца упора 12; f – остаточная деформация упругого элемента 20 в конце хода плунжера 16; D – диаметр канала С выходного штуцера 14; h – расстояния от торца упора 12 до цилиндрической образующей поверхности диаметра D канала С выходного штуцера 14.

Для исключения механического повреждения упругого элемента 20 во время его деформации в полости F закрытой резьбовой крышкой 21 между торцом упора 12 и упругим элементом 20 установлена предохранительная нажимная пластина 22, на которой неподвижно установлены толкатели 23, предназначенные для удерживания плунжера 16 в исходном положении и, под воздействием усилия от тороида, для возвращения плунжера 16 в исходное положение после срабатывания запорного устройства 3, причём толкатели равномерно расположены по контуру пластины 22 и свободно перемещаются в сквозных отверстиях, выполненных по периметру торцовой поверхности упора 12.

Работа системы защиты гидропривода.

При выключенном гидрораспределителе 4 и неработающем гидродвигателе 5, давление рабочей жидкости во входной А и выходной B полостях запорного устройства 3 одинаковое и рабочая жидкость от насоса 2 по гидролинии 6, через входную полость А, осевой канал 19 плунжера 16, выходную полость В , канал С выходного штуцера 14, перепускной клапан гидрораспределителя 4 и сливную гидролинию 9 направляется в гидробак 1, то есть, минуя гидродвигатель 5, рабочая жидкость циркулирует от насоса 2 через запорное устройство 3, гидрораспределитель 4 и сливную линию 9 гидрораспределителя 4 в гидробак 1. При этом плунжер 16, удерживаемый упругим элементом 20 в крайнем левом положении через толкатели 23 предохранительной нажимной пластины 22, находится в равновесном состоянии под действием силы давления рабочей жидкости на плунжер 16 со стороны полости А и упругим элементом 20 через толкатели 23 со стороны полости В, при этом канал Е сливного штуцера 15 закрыт цилиндрической поверхностью плунжера 16, а радиальные отверстия 17 и проточка 18 плунжера 16 находится на расстоянии t от оси диаметра d канала Е сливного штуцера 15, равном полному ходу плунжера 16.

При включённом гидрораспределителе 4 рабочая жидкость от насоса 2 по осевому каналу 19 плунжера 16 запорного устройства 3 направляется из входной А в выходную полость В и по каналу С выходного штуцера 14, напорному гибкому рукаву высокого давления 7 в гидрораспределитель 4 и по напорным гибким рукавам высокого давления 8, в зависимости от подъёма или опускания рабочего оборудования, направляется в гидродвигатель 5, который приводит в движение рабочее оборудование машины. Давление рабочей жидкости в входной А, выходной В полостях, канале С выходного штуцера 14 и напорных гибких рукавах высокого давления 7 и 8 возрастает до максимального, при этом во входной А и выходной В полостях будет одинаковым. После завершения подъёма или опускания рабочего оборудования перепускной клапан гидрораспределителя 4 автоматически переключает поток рабочей жидкости через сливную гидролинию 9 гидрораспределителя 4 в гидробак 1.

При разрыве рукавов высокого давления 7 или 8, давление рабочей жидкости в выходной полости В запорного устройства 3 мгновенно падает и возникнет перепад давления во входной А и выходной В полостях, в результате чего плунжер 16, двигаясь на встречу упору 12 через толкатели 23 и предохранительную нажимную пластину 22, преодолевая сопротивление упругого элемента 20, перекрывает выходной канала С штуцера 14 и поток рабочей жидкости из входной полости А через радиальные отверстия 17, проточку 18, канал Е штуцера 15 по сливной гидролинии 10 циркулирует от насоса 2 в гидробак 1. Одновременно замкнутый объём несжимаемой рабочей жидкости, образованной между упором 12 и плунжером 16 в конце его хода, препятствующий движению плунжера на участке h, вытесняется через осевой канал 19 плунжера 16 из полости B в полость А и через радиальные отверстия 17, проточку 18, канал Е штуцера 15 по сливной гидролинии 10 в гидробак 1, что обеспечивает надёжное перекрытие напорной гидролиний 7 и 8.

Таким образом, предлагаемое изобретение, в сравнении с прототипом, обеспечивает повышение эксплуатационной надёжности, экономической эффективности применения системы защиты гидропривода от несанкционированного выброса рабочей жидкости при разрушении рукавов высокого давления гидроривода и экологической безопасности использования гидропривода рабочих органов машин, при одновременном упрощении конструкции, снижении материалоёмкости и экономических затрат в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| Система защиты гидропривода | 2019 |

|

RU2715455C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2711894C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

| ГИДРОПРИВОД | 2014 |

|

RU2579306C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2634996C1 |

| Система защиты гидропривода | 2019 |

|

RU2726959C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2571240C1 |

Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем машин, рабочее оборудование которых оснащено гидроприводом. Технический результат – повышение эксплуатационной надёжности системы защиты гидропривода машин. Сущность изобретения заключается в том, что система защиты гидропривода содержит гидробак, насос, линию слива в гидробак и запорное устройство, содержащее корпус с выходной и выходной полостями, входной, выходной и сливной штуцеры с каналами, плунжер с радиальными отверстиями, проточкой и осевым каналом и упор. В полости упора между его торцом и резьбовой крышкой размещены предохранительная нажимная пластина и упругий элемент, выполненный в виде тороида, предназначенного для поглощения энергии гидравлического удара. На предохранительной нажимной пластине по её наружному контуру неподвижно установлены свободно перемещающиеся в сквозных отверстиях, выполненных по периметру торца упора, толкатели, предназначенные для удерживания плунжера в исходном положении и, после срабатывания запорного устройства, под действием усилия тороида, дополнительно обеспечивающего возвращение плунжера в исходное положение. При этом высота тороида равна сумме полного хода t плунжера и остаточной деформации f тороида, а осевой канал плунжера обеспечивает вытеснение через входную полость запорного устройства и сливную гидролинию в гидробак замкнутого несжимаемого объёма рабочей жидкости, образованного между упором и плунжером в конце его хода. 3 ил.

Система защиты гидропривода, содержащая гидробак, подающий насос, соединённый напорной гидролинией с гидродвигателем через распределитель, линию слива в гидробак и запорное устройство, установленное в напорной гидролинии, содержащее корпус с выходной полостью, входной, выходной и сливной штуцеры с каналами, плунжер с полостью, сообщающей входную и выходную полости запорного устройства, радиальными отверстиями, сообщающими входную полость с каналом сливного штуцера и упор, в полости которого между торцом упора и резьбовой крышкой размещены предохранительная нажимная пластина и упругий элемент, выполненный из эластичного материала в виде тороида, заполненного инертным газом, при этом упругий элемент предназначен для поглощения энергии гидравлического удара, возникающего при срабатывании запорного устройства, отличающаяся тем, что на предохранительной нажимной пластине равномерно расположены по её наружному контуру неподвижно установленные и свободно перемещающиеся в сквозных отверстиях, выполненных по периметру торца упора, толкатели, предназначенные для удерживания плунжера в исходном положении и, после срабатывания запорного устройства, под действием усилия тороида, дополнительно обеспечивающего возвращение плунжера в исходное положение, причём высота тороида равна сумме полного хода t плунжера и остаточной деформации f тороида, а осевой канал плунжера обеспечивает вытеснение в гидробак через входную полость запорного устройства и сливную гидролинию замкнутого несжимаемого объёма рабочей жидкости, образованного между упором и плунжером в конце его хода.

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2634996C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

| Пресс для холодной подпрессовки пакетов шпона | 1987 |

|

SU1498614A1 |

| US 6053202 A, 25.04.2000. | |||

Авторы

Даты

2020-12-22—Публикация

2020-02-19—Подача